UNIVERSIDADE FEDERAL DE OURO PRETO - UFOP

ESCOLA DE MINAS – EM

COLEGIADO DO CURSO DE ENGENHARIA DE CONTROLE

E AUTOMAÇÃO – CECAU

EFEITO DA VARIAÇÃO DA VELOCIDADE DO FLUXO DE AR NA

DETERMINAÇÃO DO COEFICIENTE CONVECTIVO DE CALOR

UTILIZANDO-SE O INVERSOR DE FREQÜÊNCIA

MONOGRAFIA DE GRADUAÇÃO EM ENGENHARIA DE CONTROLE E

AUTOMAÇÃO

WESLLEY FERREIRA DE MORAIS

Ouro Preto, 2008

ii

WESLLEY FERREIRA DE MORAIS

EFEITO DA VARIAÇÃO DA VELOCIDADE DO

FLUXO DE AR NA DETERMINAÇÃO DO

COEFICIENTE CONVECTIVO DE CALOR

UTILIZANDO-SE O INVERSOR DE FREQÜÊNCIA

Monografia apresentada ao Curso de Engenharia de

Controle e Automação da Universidade Federal de

Ouro Preto como parte dos requisitos para a obtenção

de Grau em Engenheiro de Controle e Automação.

Orientador: Henor Artur de Souza

Ouro Preto

Escola de Minas – UFOP

Julho / 2008

iii

iv

EPÍGRAFE

“A vida está cheia de desafios que, se aproveitados de

forma criativa, transformam-se em oportunidades.”

(Maxwell Maltz)

v

DEDICATÓRIA

Dedico este trabalho primeiramente a Deus por ser fonte

de inspiração; aos meus pais e minhas irmãs pelo grande

apoio; e a todas as outras pessoas que me ajudaram, direta

ou indiretamente, a acreditar no meu potencial e na minha

capacidade para ser não só um profissional bem sucedido,

mas um ser humano realizado. Sei que cada um estará

torcendo por meu sucesso, não importa se longe ou perto.

vi

AGRADECIMENTOS

Agradeço a Deus, por ter me dado todas as condições de realizar esse trabalho em meio às

adversidades.

Aos meus pais que sempre me apoiaram e deram todo suporte necessário, as minhas irmãs por

toda paciência e por todos incentivos.

Ao professor Henor Artur de Souza pelas contribuições tão valiosas e, sobretudo, pela

generosidade e apoio na conclusão desse trabalho.

Ao amigo Germano Moreira Campos pela colaboração nesse trabalho.

Agradeço também a todos os professores que cooperaram com nosso aprendizado durante

todos estes anos de graduação.

vii

SUMÁRIO

LISTA DE FIGURAS

ix

LISTA DE TABELAS

xi

LISTA DE SIGLAS E ABREVIATURAS

xii

RESUMO

xiii

ABSTRACT

xiv

I

II

INTRODUÇÃO

1

1.1

Descrição do Problema

1

1.2

Objetivo

2

1.2.1

Objetivo Geral

2

1.2.2

Objetivos Específicos

2

1.3

Metodologia

2

1.4

Estrutura do trabalho

3

FUNDAMENTAÇÃO TEÓRICA

4

2.1

Transferência de Calor e Massa

4

2.1.1

Analogia de Reynolds e Chilton-Colburn

6

2.2

Motor de Indução

9

2.2.1

Composição do Motor de Indução Trifásico

10

2.2.2

Princípio de Funcionamento

12

2.2.3

Velocidade do Campo Girante

13

2.2.4

Velocidade do Rotor

14

2.2.5

Escorregamento

14

2.2.6

Controle de Velocidade dos Motores de Indução

15

2.3

Inversor de Freqüência

15

2.3.1

Princípio de Funcionamento

17

2.3.2

Estrutura do Inversor de Freqüência

17

2.3.3

Modos de Controle

20

2.3.4

Curva Tensão x Freqüência

21

2.3.5

Como Instalar um Inversor de Freqüência

22

2.3.6

Parâmetros do Inversor de Freqüência

23

viii

III

IV

2.3.6.1 Parâmetros de Leitura

24

2.3.6.2 Parâmetros de Configuração

24

2.3.6.3 Parâmetros de Regulação

25

2.3.6.4 Parâmetros do Motor

25

2.3.7

Harmônicas aplicadas a Inversores de Freqüência

25

2.3.8

Vantagens

27

2.3.9

Especificação do Inversor de Freqüência

27

2.4

Medidores de Temperatura

28

2.4.1

Termopar

29

2.4.1.1 Efeito Seebeck

30

2.4.1.2 Efeito Peltier

30

2.4.1.3 Efeito Thomson

31

2.4.2

31

Leis de Utilização dos Termopares

2.4.2.1 Dois Metais Duas Junções

31

2.4.2.2 Independência da Temperatura de Circuito

32

2.4.2.3 Metais Intermediários nas Ligações

32

2.4.2.4 Metais Intermediários nas Junções

33

2.4.2.5 Lei das Temperaturas Sucessivas

33

2.4.2.6 Lei dos Metais Sucessivos

34

2.4.3

Tipos de Termopares

34

2.4.4

Tensão x Temperatura

35

2.5

Anemômetro

37

METODOLOGIA ADOTADA

38

3.1

Base Experimental

38

3.2

Determinação do Fator j

41

RESULTADOS

44

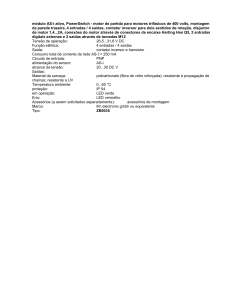

4.1 Parâmetros Utilizados

44

4.2 Resultados Obtidos

46

4.3 Discussões dos Resultados

49

V

CONSIDERAÇÕES FINAIS

52

VI

REFERÊNCIAS BIBLIOGRÁFICAS

53

ix

LISTA DE FIGURAS

Figura 2.1 - Partes constituintes do motor de indução ............................................................. 11

Figura 2.2 - Imã permanente suspenso por um fio ................................................................... 12

Figura 2.3 - Gaiola e campo girante ......................................................................................... 13

Figura 2.4 - Inversor Weg, modelo CFW - 08.......................................................................... 16

Figura 2.5 - Diagrama de blocos de um inversor de freqüência ............................................... 17

Figura 2.6 - Estrutura básica de um inversor de freqüência ..................................................... 18

Figura 2.7 - Inversor monofásico simplificado ......................................................................... 19

Figura 2.8 - Condução dos transistores .................................................................................... 20

Figura 2.9 - Curva V/f .............................................................................................................. 21

Figura 2.10 - Diagrama de ligação ........................................................................................... 23

Figura 2.11 - Curvas de carga e descarga do capacitor interno e circuito retificador .............. 26

Figura 2.12 - Forma de onda da corrente de entrada de um retificador trifásico comparado

com a senóide correspondente ........................................................................................ 26

Figura 2.13 - Circuito de um termopar ..................................................................................... 29

Figura 2.14 - Circuito da experiência de Seebeck .................................................................... 30

Figura 2.15 -O efeito Peltier ..................................................................................................... 30

Figura 2.16 - Esquema simples de um termopar ...................................................................... 31

Figura 2.17 - Tensão independente da temperatura do percurso .............................................. 32

Figura 2.18 - Presença de metal intermediário na ligação ........................................................ 32

Figura 2.19 - Presença de material intermediário em uma das junções ................................... 33

Figura 2.20 - Lei das temperaturas sucessivas ......................................................................... 33

Figura 2.21 - Lei dos metais sucessivos ................................................................................... 34

Figura 2.22 - Relação entre força eletromotriz e temperatura .................................................. 36

Figura 2.23 - Anemômetro de conchas... ............................................................................. 37

x

Figura 3.1 - Cavidade interna do molde ............................................................................... 39

Figura 3.2 - Molde sobre a placa polida ................................................................................... 39

Figura 3.3 - Direção de ataque do fluxo de ar .......................................................................... 40

Figura 3.4 - Seção transversal do túnel de vento mostrando placa........................................... 41

Figura 4.1 – Variação do fator j com o número de Reynolds, ângulo de ataque de 0° ............ 50

Figura 4.2 - Variação do fator j com o número de Reynolds, ângulo de ataque de 25° ........... 50

xi

LISTA DE TABELAS

Tabela 2.1 - Limite de erro e faixa de uso, com junção de referência a 0 ºC .......................... 34

Tabela 2.2 - Aplicação para os termopares............................................................................... 35

Tabela 2.3 - Valores dos coeficientes polinomiais ................................................................... 36

Tabela 4.1 –Valores de freqüência e velocidade ...................................................................... 45

Tabela 4.2 - Valores dos parâmetros encontrados para o ângulo 0°......................................... 47

Tabela 4.3 - Valores dos parâmetros encontrados para o ângulo 25°....................................... 48

xii

LISTA DE SIGLAS E ABREVIATURAS

AC – Alternating Current

CA – Corrente Alternada

CC – Corrente Contínua

CLC – Camada Limite de Concentração

CLT – Camada Limite Térmica

DC - Direct Current

IGBT – Transistor Bipolar de Gate Isolado

IHM – Interface Homem-Máquina

NS – Norte-Sul

PWM - Pulse-Width Modulation

Vca - Volts em Corrente Alternada

Vcc – Volts em Corrente Contínua

xiii

RESUMO

Neste trabalho obtêm-se correlações que permitam calcular o coeficiente de transferência de

calor por convecção, h, para placas horizontais e inclinadas. Os coeficientes são determinados

experimentalmente utilizando-se a analogia entre o mecanismo de transferência de massa e o

mecanismo de transferência de calor. Os experimentos de transferência de massa são

executados com a sublimação do naftaleno, controlando-se o fluxo de ar. Este controle é feito

utilizando-se o inversor de freqüência, dispositivo que controla a rotação do motor

e

conseqüentemente o fluxo do ar. Com o objetivo de obter uma apresentação dos resultados

aplicáveis tanto a transferência de calor quanto a transferência de massa, os fatores j de

Colburn são empregados. De acordo com a analogia entre a transferência de calor e massa, os

fatores j são iguais para os dois modos de transferência. Conhecido o fator j para transferência

de massa e o número de Reynolds do experimento, plota-se o fator j versus número de

Reynolds e assim, determina-se os coeficientes da relação. Neste trabalho há variação no

número de Reynolds e como os experimentos são realizados a temperaturas constantes, os

números adimensionais de Schmidt e Prandtl permanecem constantes. São analisadas

superfícies planas que simulam a configuração geométrica das superfícies externas das

edificações e os resultados demonstram que o valor do fator j de Colburn decresce com o

aumento de Reynolds.

Palavras-chave: Convecção, Controle, Transferência, Reynolds, Analogia.

xiv

ABSTRACT

In this monograph it is obtained correlations to allow to calculate the coefficient of heat

transfer for convection, h, for horizontal and sloping plates. The coefficients are certain

experimentally being used the analogy between mechanism of mass transfer and the

mechanism of heat transfer. The experiments of mass transfer are executed with the

sublimation of the naphthalene, controlling air flow. This control is made being used the

frequency inverter, device that control the rotation of the motor and consequently air flow .

With the objective of obtaining a presentation of the applicable results as much heat transfer

heat as mass transfer, the factors j of Colburn are used. In agreement with the analogy

between the transfer of heat and mass, the factors j are same for two transfer manners. Once

known the factor j for mass transfer and

Reynolds number of the experiment, it plots the

factor j versus number of Reynolds and like this, it determines the coefficients of the relation.

In this work there is just variation in the number of Reynolds and as the experiments they are

admitted happen to constant temperatures, the numbers of Schmidt and Prandtl are admitted

constant. They are analyzed planes surfaces that simulate the geometric configuration of the

external surfaces of the constructions. The results demonstrate that the value of factor j of

Colburn decreases with increases of Reynolds.

Key words: Convection, Control, Transfer, Reynolds, Analogy.

1

CAPÍTULO I

I. INTRODUÇÃO

1.1 - Descrição do Problema

Não é difícil observar que no Brasil, o homem ao implementar a construção de edifícios,

residenciais, comerciais ou industriais, depara-se com um grande problema que normalmente

não é resolvido de forma satisfatória: o aproveitamento do ar para refrigeração de ambientes e

equipamentos.

Nesse sentido, nota-se que muitas construções, sistemas de ventilação e ar condicionado não

utilizam de forma muito racional as potencialidades que o ambiente oferece, o que resulta,

não raramente, em sub-aproveitamento desses recursos e/ou incorre-se no problema de mal

aproveitamento energético gerando custos materiais e desgastes dos equipamentos muitas

vezes desnecessários.

Este trabalho consiste na obtenção do coeficiente convectivo de massa e, analogamente, o

coeficiente convectivo de calor por meio de experimentos em um túnel de vento variando-se a

velocidade do fluxo de ar.

Os resultados obtidos ao final dos experimentos podem de forma significativa contribuir na

quantificação da convecção de calor em relação a superfícies planas e assim uma melhor e

mais eficiente utilização dos dispositivos de fluxo de ar, tanto em equipamentos

eletromecânicos, como para seu uso na climatização de edifícios, maior eficiência nos

sistemas de ar condicionado, economia de energia.

2

1.2 – Objetivos

Os Objetivos deste trabalho podem ser divididos em objetivo geral e objetivos específicos.

1.2.1 - Objetivo Geral

Determinar o coeficiente de transferência de calor por convecção, em relação à superfícies

planas, utilizando a analogia entre o mecanismo de transferência de calor e de massa.

1.2.2 - Objetivos Específicos

Como objetivos específicos para a execução deste trabalho destacam-se:

•

Estudo e revisão dos processos de transferência de calor e de massa;

•

Estudo do processo de transferência de massa via sublimação do naftaleno;

•

Técnicas de controle de fluxo e variação da velocidade do fluxo de ar utilizando-se

inversor de freqüência.

1.3- Metodologia

O trabalho é desenvolvido via uma abordagem experimental. O coeficiente de transferência de

calor, sobre superfícies planas, é determinado utilizando-se o processo de sublimação do

naftaleno e a analogia entre os processos de transferência de calor e de massa. Utiliza-se um

túnel de vento controlando-se o fluxo de ar com um inversor de freqüência.

3

1.4-

Estrutura do trabalho

No primeiro capítulo faz-se uma breve descrição do problema, os objetivos que fazem

necessário para este estudo e um resumo da metodologia utilizada afim de obter resultados

concisos.

No segundo capítulo tem-se o estudo dos conceitos básicos da transferência de calor e

transferência de massa considerando apenas o processo de convecção, e a analogia entre

transferência de calor e transferência de massa, a descrição dos equipamentos utilizados,

explicando o principio de funcionamentos destes, faixa de aplicação, e algumas

particularidades.

No terceiro capítulo descreve-se de forma mais detalhada a metodologia utilizada durante

todo o trabalho.

No quarto capítulo cita-se os parâmetros utilizados no inversor de freqüência para controle do

motor, os resultados obtidos durante o experimento e resultados teóricos, e discussões a

respeito dos resultados.

4

CAPÍTULO II

II. FUNDAMENTAÇÃO TEÓRICA

2.1 Transferência de Calor e Massa

Havendo um gradiente de temperatura ou de concentração, ocorrem os fenômenos de

transferência de calor (condução, convecção e radiação) e massa (condução, convecção)

sendo três os tipos básicos (INCROPERA; DE WITT, 2004).

Em convecção, quando um fluido com velocidade e temperatura definidas escoa sobre uma

superfície cuja temperatura é diferente, ocorre o fenômeno de transferência de calor. Tal fluxo

de calor é proporcional a um coeficiente médio de transferência de calor por convecção h

como indicado na equação 2.1.

De forma análoga, um coeficiente médio de transferência de massa hD é o fator de

proporcionalidade entre o fluxo mássico e a diferença de concentração de uma espécie entre o

fluido em escoamento e a concentração da mesma espécie na superfície, como indicado

na equação 2.2. É um fenômeno que ocorre tipicamente na evaporação ou sublimação de um

fluido sobre uma superfície.

(2.1)

(2.2)

onde q é a taxa de calor (W), h é o coeficiente de transferência de calor por convecção

(W/m2.K) sendo Ts a temperatura na superfície (°C) e T∞ a temperatura do fluido (°C), ρ é a

concentração da espécie transferida, tipicamente um vapor (kg/m3),

espécie (kg/s) e hD o coeficiente de convecção de massa (m/s).

é o fluxo de massa da

5

Numerosos são os fatores que influenciam a determinação dos coeficientes convectivos que

dependem da geometria, das propriedades do fluido em escoamento e das condições deste. A

explicação para esta complexa dependência está na influência que a camada limite, que

forma-se sobre a superfície, tem sobre os fenômenos de transferência de calor e massa.

Como os mecanismos de transferência de massa, quantidade de movimento e calor estão

intimamente relacionados, pode-se esperar que os dados obtidos para uma operação de

transferência sejam úteis para prever a quantidade transferida por unidade de tempo nas outras

operações.

A implicação mais importante da analogia entre a transferência de calor e a transferência de

massa é a de as relações adimensionais que governam o comportamento da camada limite

térmica (CLT), serem as mesmas que governam a camada limite de concentração (CLC).

Então, o perfil de temperatura na CLT, e o perfil de concentração na CLC, devem ter a mesma

forma funcional. Isto é, as expressões dos números de Nusselt médio, Nu, e de Sherwood

médio, Sh, têm a mesma forma.

Nu= Nu(Rex, Pr)

(2.3)

Sh= Sh(Rex, Sc)

(2.4)

.

Onde,

(2.5)

e

(2.6)

6

onde Re é o número de Reynolds; Pr é o número de Prandtl; Sc é o número de Schmidt; x é

uma dimensão característica da superfície sólida, k é condutividade térmica do fluido

(W/m.K) e DAB é o coeficiente de difusão da espécie A na mistura A + B (m2/s).

Portanto, as relações da transferência de massa e as de transferência de calor, numa certa

geometria, são intercambiáveis.

A relação entre os dois coeficientes de convecção pode ser dada por:

(2.7)

sendo Le o número de Lewis, dado por,

(2.8)

onde ρ é a massa específica do fluido (kg/m3); cp é o calor específico do fluido (J/kg.K) e α é

a difusividade térmica (m2/s) e na maior parte das aplicações, é razoável admitir o valor 1/3

para n (INCROPERA; DE WITT, 2004).

2.1.1 - Analogia de Reynolds e Chilton-Colburn

Relaciona-se o coeficiente de atrito e a transferência de calor e de massa para escoamento

laminar da seguinte forma:

(2.9)

sendo Cf o coeficiente de atrito na interface superfície-fluido.

Dividindo a igualdade anterior por Re obtêm-se dois novos grupos adimensionais,

denominados número de Stanton (St) e número de Stanton para transferência de massa (Stm).

Contudo a equação (2.9) está limitada à hipótese de que Pr e Sc sejam, aproximadamente, iguais a um

(01) e que a variação da pressão ao longo do escoamento seja nula. Entretanto, correções

introduzidas habilitam esta analogia a ser aplicada em uma ampla faixa de valores de Pr e Sc,

7

analogia de Reynolds,

=Nu = Sh

(2.10)

St = Stm

(2.11)

com,

(2.12)

,

(2.13)

sendo u∞ a velocidade do fluido.

São numerosas as restrições associadas a relação dada pelas expressões (2.12) e (2.13). Além

de se fundamentar na validade das aplicações das camadas limites, a exatidão acima depende

de se ter Pr e Sh iguais a 1 e

adimensional,

aproximadamente nula, onde

é uma variável independente adimensional,

é uma pressão

representa a influencia

da geometria sobre a distribuição da velocidade.

A analogia de Chilton-Colburn pode então ser aplicada aos escoamentos tanto laminares

quanto turbulentos. A seguir têm-se as equações e seus intervalos de validade.

0,6 < Pr < 60

(2.14)

8

(2.15)

0,6 < Sc< 3000

onde j é o fator de Colburn para a transferência de calor e para a transferência de massa. No

escoamento laminar as relações acima são apropriados quando

, mas no escoamento

turbulento as condições são menos sensíveis aos efeitos dos gradientes de pressão e estas

equações permanecem aproximadamente válidas.

Para muitas situações práticas os coeficientes de transferência de calor por convecção, h, e os

coeficientes de transferência de massa por convecção, hD, são obtidos por meio de relações

empíricas (2.3) e (2.4),

,

(2.16)

para a transferência de massa, onde Rex é o número de Reynolds, Sc é o número de Schmit e

Shx é o número de Sherwood, dado pela relação:

(2.17)

e D é o coeficiente de difusão de massa e x é a dimensão característica (no caso do

escoamento sobre uma superfície plana é a dimensão paralela ao escoamento) e,

,

(2.18)

para a transferência de calor, onde Pr é o número de Prandtl e Nux é o número de Nusselt,

dado pela relação,

(2.19)

9

sendo k a condutividade térmica do fluido.

De acordo com a analogia entre transferência de calor e massa, tem-se que:

a=d

b=e

c=f

(2.20)

No caso de uma placa com a superfície paralela ao escoamento (ângulo de ataque igual a

zero), esses valores em regime laminar já são conhecidos (INCROPERA; DE WITT, 2004).

a = d = 0,664

b = e = 0,500

c = f = 0,333

(2.21)

Para outros ângulos de ataque estes coeficientes devem ser determinados. Essas outras

posições são interessantes, pois simulam a configuração geométrica das superfícies externas

de edificações.

Neste trabalho os coeficientes de transferência de calor por convecção serão determinados por

meio da analogia entre a transferência de massa e a transferência de calor, utilizando-se um

método experimental. Os resultados deste trabalho possuem diversas aplicações, mas neste

caso serão utilizadas em paredes de edificações possibilitando projetos de climatização mais

adequados.

2.2 - Motor de indução

O motor de indução trifásico, inventado pelo Croata Nikola Tesla em 1886, na França, e

reconhecido nos EUA a partir de 1916, é meramente um transformador cujo circuito

magnético é separado por um entreferro, entre duas partes que mantêm movimento relativo

entre si, sendo classificado como uma máquina assíncrona.

10

A característica principal que difere esta máquina das demais de corrente alternada é que a

corrente secundária é criada somente por indução, e nunca imposta por uma fonte externa. As

máquinas de indução são máquinas de excitação única: uma tensão alternada é aplicada

diretamente aos enrolamentos do estator e por indução ao rotor.

Este tipo de motor pode ser considerado como um transformador generalizado, no qual ocorre

transformação de potência elétrica entre estator e rotor, com mudança de frequência e com

fluxo de potência mecânica.

Os motores de indução trifásico são os motores mais utilizados em instalações industriais

devido à sua simplicidade do funcionamento, a robustez, os baixos custos de compra e

manutenção e elevada vida útil.

2.2.1- Composição do motor de indução trifásico

Segundo Magaldi (1981, p.406) o motor de indução consiste de duas partes principais: o

estator e o rotor. Na figura 2.1 demonstra-se alguns componentes do motor de indução. Em

relação ao estator, este constitui-se basicamente dos seguintes componentes:

•

Carcaça (1) – É a estrutura que suporta o conjunto; de construção robusta,

normalmente de ferro fundido ou aço, resistentes a corrosão e com aletas;

•

Núcleo de chapas (2) – As chapas são de aço magnético (material ferromagnético),

tratadas termicamente para reduzir ao mínimo as perdas no ferro.

•

Enrolamento trifásico (8) – Três conjuntos iguais de bobinas, uma para cada fase,

formando um sistema trifásico ligado à rede trifásica de alimentação.

Já em relação ao rotor, tem-se:

•

Eixo (7) – Transmite a potência mecânica desenvolvida pelo motor.

11

•

Núcleo de chapas (3) – As chapas possuem as mesmas características das chapas do

estator;

•

Barras e anéis de curto-circuito (12) – São de alumínio injetado sob pressão numa

única peça;

Além do estator e rotor, o motor de indução também constitui-se de parte periféricas, tais

como:

•

Tampa (4);

•

Ventilador (5);

•

Tampa defletora (6);

•

Caixa de ligação (9);

•

Terminais (10);

•

Rolamentos (11);

Figura 2.1 – Partes constituintes do motor de indução

FONTE: MOTORES..., 2001

12

2.2.2 - Princípio de funcionamento

O princípio de funcionamento de um motor de indução pode ser entendido com a ajuda do

esquema montado na figura 2.2, onde se mostra um imã permanente em formato de ferradura

que está suspenso, por meio de um fio, sobre um leve disco metálico que pode girar

facilmente em torno de seu eixo, graças a uma suspensão cônica apoiada em uma base fixa.

Figura 2.2 – Imã permanente suspenso por um fio

FONTE: MOTORES..., 2001

Imagine que o imã permanente começa a girar em torno de seu eixo, por exemplo torcendo-se

o fio, enquanto o disco está parado. O fluxo magnético NS produzido pelo imã começa a

varrer a superfície do disco, caracterizando um fluxo variável ao longo do tempo. Essa

variação produz a indução de uma tensão no disco, e conseqüentemente a circulação de

correntes, pois o disco é metálico. Essas correntes induzidas têm sentido de circulação

determinados pela lei de Lenz (o fluxo criado por elas deve se opor à variação do fluxo), de

tal modo que criam no disco polaridades magnéticas opostas aos pólos do imã permanente.

Sob o pólo norte do imã cria-se um pólo sul no disco, que se atraem. No outro pólo acontece a

mesma coisa. Em conseqüência, o disco gira no mesmo sentido do movimento do imã. Se o

sentido de rotação do imã permanente for invertido, também inverte-se o sentido de giro do

disco.

13

Essa montagem mostrada na figura 2.2 apenas descreve o princípio de funcionamento, sendo

que em um motor de indução real, o imã permanente girando é substituído por um campo

girante criado por três bobinas fixas no estator, nas quais circulam correntes alternadas

defasadas de 120 graus, e o disco metálico é substituído por um rotor cilíndrico na forma de

uma gaiola metálica, como ilustrado na figura 2.3. Note que a gaiola possui aros metálicos na

tampa e na base, de tal modo a curto-circuitar as varetas e permitir a circulação de correntes

por elas.

Figura 2.3 : Gaiola e campo girante

FONTE: MOTORES..., 2001

2.2.3 - Velocidade do campo girante

A velocidade do campo girante em um motor de indução é chamada velocidade síncrona. Essa

velocidade depende da freqüência da tensão trifásica de alimentação do motor. Quanto maior

a freqüência, maior a velocidade. Para motores de indução, a relação entre velocidade do

campo girante, freqüência da tensão e número de pólos é:

(2.22)

em que ns é a velocidade do campo girante (síncrona) em rpm, o número de pólos é p e f é

a freqüência expressa em hertz (Hz).

14

2.2.4 - Velocidade do rotor

Em qualquer motor de indução, a velocidade do rotor (que é a mesma do eixo) é sempre

menor que a velocidade síncrona (do campo girante). Se, por hipótese, o rotor conseguisse

alcançar a velocidade síncrona, então o campo girante e o rotor gaiola estariam efetivamente

parados (um em relação ao outro), não haveria variação relativa de fluxo e portanto indução.

Em regime permanente, a velocidade do rotor depende da diferença relativa das freqüências

da tensão de alimentação e da tensão induzida no rotor, da seguinte forma:

(2.23)

em que nr é a velocidade do rotor e fr é a freqüência da tensão induzida no rotor, em Hz.

2.2.5 – Escorregamento

A diferença relativa entre a velocidade do rotor e a velocidade síncrona em um motor de

indução é expressa por meio de um parâmetro chamado escorregamento, símbolo s, definido

da seguinte maneira:

(2.24)

Por ser uma grandeza adimensional e menor que um, o escorregamento é expresso

normalmente em porcentagem.

15

2.2.6 - Controle de velocidade dos motores de indução

Em algumas aplicações de motores de indução é necessário controlar a velocidade de

acionamento da carga, por exemplo, em uma esteira transportadora ou mesmo em veículos de

transporte. Um modo freqüentemente usado para variar de maneira controlada a velocidade de

motores de indução é por meio da variação da freqüência da tensão de alimentação. Sabe-se

que a velocidade do campo girante é diretamente proporcional ao valor da freqüência e que a

velocidade do motor depende da velocidade do campo girante.

A variação da freqüência é obtida por meio de um inversor de freqüência (também chamado

conversor de freqüência) que deve ser instalado entre a fonte de tensão e o motor a ser

controlado.

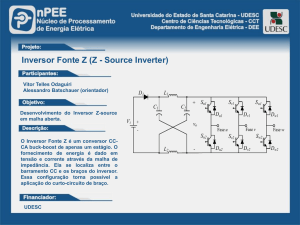

2.3 - Inversor de Freqüência

O inversor de freqüência, também chamado por alguns fabricantes de conversor de freqüência

é um equipamento capaz de controlar a velocidade e torque de motores de corrente alternada.

Este equipamento de baixo custo para o controle de velocidade de motores de indução

trifásicos permite uma economia de energia sem prejudicar a qualidade final do sistema.

Também é usado para atuar como dispositivo de proteção para os mais variados problemas da

rede elétrica que se pode ocorrer, como desbalanceamento entre fases, sobrecarga, queda de

tensão. Por muito tempo, utilizou-se dispositivos secundários mecânicos, hidráulicos ou

elétricos para a mesma função do inversor de freqüência, entretanto, não eram tão confiáveis e

precisos.

Os inversores variam as velocidades dos motores de acordo com a maior ou menor

necessidade de vazão ou pressão ou temperatura de uma zona de controle. Ao diminuir a

16

velocidade, os inversores proporcionam grande economia de energia. Tal efeito não ocorre

com as válvulas tradicionais onde a vazão é reduzida, porém, o motor continua operando na

mesma velocidade, pressionando o fluído sobre a entrada da válvula, absorvendo a mesma

potência. Outro ponto positivo deve-se a possibilidade de reduzir os custos de manutenção

porque os inversores possibilitam que os motores sejam acionados suavemente, ou seja, sem

trancos. Com isso, reduz-se a quebra de elementos de transmissão como correntes e rodas

dentadas, ocorrências freqüentes em virtude do esforço adicional provocado pelos motores

com partida direta.

Atualmente, os inversores são amplamente utilizados tanto em indústrias de processo quanto

em manufaturas, tais como linhas de montagem, automobilísticas, bebidas e alimentícias,

papel e celulose e petroquímicas.

Existem várias empresas que fabricam inversores de freqüências, que apresentam

características e funcionamento semelhantes, mas que podem variar de acordo com a faixa de

atuação, tanto da freqüência quanto da potência. Alguns exemplos de empresas fabricantes

são: Weg, Mitsubishi Electric, Siemens, Hitachi, Fuji Electric, General Electrics, dentre várias

outras, figura 2.4.

Figura 2.4 - Inversor Weg, modelo CFW - 08

FONTE: ACIONAMENTOS..., 2007

17

2.3.1 - Princípio de Funcionamento

O inversor é ligado na rede, podendo ser monofásica ou trifásica, e em sua saída há uma carga

que necessita de uma freqüência diferente da rede. O bloco retificador converte a tensão

alternada em tensão contínua, o filtro regula a tensão retificada com armazenamento de

energia por meio de capacitores. Enquanto o bloco inversor re-converte a tensão contínua em

tensão alternada cuja freqüência é determinada pelo usuário de acordo com a velocidade

desejada, sendo que quanto maior a freqüência, maior a velocidade do motor, figura 2.5.

Figura 2.5- Diagrama de blocos de um inversor de freqüência

FONTE: PIRES, 2006

2.3.2 - Estrutura do Inversor de Freqüência

Independentemente do fabricante, e até modelo, a estrutura básica do inversor é a mesma,

conforme ilustrado na figura 2.6. O que muda significativamente de um tipo para outro é a

filosofia de controle. Pode-se notar que a rede AC é retificada logo na entrada. Através de um

capacitor (filtro), forma-se um barramento de tensão contínua (barramento DC), ou circuito

intermediário. A tensão DC, que, pode chegar a 380 Vcc para redes trifásicas de 220VCA.

18

Figura 2.6: Estrutura básica de um inversor de freqüência

FONTE: ACIONAMENTOS..., 2007

Os IGBT’s (transistor bipolar de gate isolado) são chaveados três a três formando uma tensão

alternada na saída U, V, e W, defasadas de 120° elétricos, exatamente como a rede. A única

diferença é que, ao invés de uma senóide, tem-se uma forma-de-onda quadrada. Portanto, o

motor elétrico AC alimentado por um inversor tem em seus terminais uma onda quadrada de

tensão.

Embora a grande maioria dos inversores de freqüência encontrados no mercado sejam

trifásicos, para fins didáticos, utiliza-se um modelo monofásico no intuito de explicar como

uma tensão DC pode tornar-se AC.

Na figura 2.7 ilustra-se um diagrama de um inversor monofásico. A diferença entre o

trifásico é que ele possui apenas quatro transistores “chaveadores” na saída.

19

Figura 2.7: Inversor monofásico simplificado

FONTE: ACIONAMENTOS..., 2007

O funcionamento é simples: a tensão da rede é retificada e filtrada, formando um barramento

DC. De um lado da ponte de transistores tem-se um pólo positivo, e do outro negativo.

Imaginem que a lógica de controle, representada agora como apenas um bloco, envie pulsos

de disparo para os transistores na seguinte ordem: ora TR1 e TR4 conduzem, ficando TR2 e

TR3 em corte; ora TR2 e TR3 em condução, e TR1 e TR4 em corte.

Repara-se que no primeiro comando a corrente circula pelo motor no sentido de A para B. Já,

na segunda situação, a corrente circula no sentido oposto, ou seja, de B para A, conforme

visto na figura 2.8.

Está feita uma corrente alternada por meio de um barramento DC. O mesmo vale para

circuitos trifásicos, basta a lógica de controle obedecer a uma seqüência correta de disparo.

Em circuitos trifásicos os transistores são disparados três a três, sendo sempre dois na parte

superior da ponte de IGBT’s, e um na inferior, e vice-versa.

20

Figura 2.8: Condução dos transistores

FONTE: ACIONAMENTOS..., 2007

2.3.3 - Modos de controle

Basicamente existem dois tipos de controle dos inversores de freqüência: o escalar e o

vetorial.

O controle escalar baseia-se no conceito original do conversor de freqüência: impõe no motor

uma determinada tensão/freqüência, visando manter a relação V/f constante, ou seja, o motor

trabalha com fluxo aproximadamente constante. É aplicado quando não há necessidade de

respostas rápidas a comandos de torque e velocidade e é particularmente interessante quando

há conexão de múltiplos motores a um único inversor. O controle é realizado em malha aberta

e a precisão da velocidade é função do escorregamento do motor, que varia em função da

carga, já que a freqüência no estator é imposta. O controle escalar é o mais utilizado devido à

sua simplicidade e devido ao fato de que a grande maioria das aplicações não requer alta

precisão e/ou rapidez no controle da velocidade.

O controle vetorial possibilita atingir um elevado grau de precisão e rapidez no controle do

torque e da velocidade do motor. O controle decompõe a corrente do motor em dois vetores:

um que produz o fluxo magnetizante e outro que produz torque, regulando separadamente o

torque e o fluxo.

21

2.3.4 - Curva Tensão x Freqüência

O inversor em análise é denominado “escalar”. Para que o torque se mantenha constante

diante de uma variação de carga no eixo do motor, a razão tensão pela freqüência de

alimentação também deve permanecer constante. Por exemplo: Imagine-se que um motor AC

está sendo acionado com 220 Vca em 60 Hz. Divide-se tensão pela freqüência (V/f), tem-se:

220/60 = 3,67. Esta, então, é a constante V/f.

Pois bem, suponha que ocorra uma redução de velocidade proporcional a 15 Hz. Para que não

haja variação no torque, a tensão deve ser reduzida na mesma proporção, afim de manter V /f

constante. Assim, a nova tensão será: V/15Hz =3,67

V = 55,5 Vca.

Pode parecer estranho ter que reduzir a tensão para manter constante o torque. Na figura 2.9

mostra-se um exemplo de curva V/f na qual pode-se observar que, na prática, há limites para

se manter o torque constante. No exemplo, o torque é constante apenas entre os pontos A e B.

Para freqüências menores que 5 Hz o motor nem gira, pois não há tensão suficiente para fazêlo. Já, para freqüências acima de 60 Hz, a tensão de alimentação nominal permanece

constante, mesmo se aumentar a freqüência.

Figura 2.9: Curva V/f

FONTE: ACIONAMENTOS..., 2007

22

Embora seja possível aumentar a velocidade do motor, seu torque sofrerá alterações segundo

a variação de carga.

Então, fora da região limitada pelos pontos A e B, o torque não pode ser considerado

constante. A função do inversor escalar é tentar manter a curva V/f o mais invariável possível.

Como a tensão no barramento DC é fixa, a única forma de aumentar ou reduzir a tensão de

alimentação do motor segundo uma variação na freqüência é através da técnica de PWM.

Quando é solicitado um aumento de velocidade (freqüência), a largura do pulso de saída é

aumentada, de forma a manter V/f

invariável. Já, quando reduz-se a freqüência, a largura do

pulso é reduzida, pela mesma razão.

2.3.5 - Como Instalar um Inversor de Freqüência

A única regra comum a todos os modelos e aplicações é tomar cuidado para não confundir os

bornes de entrada de energia (R, S, e T); com a saída para o motor (U, V, e W). Com exceção

desta regra, o restante da instalação depende do modelo e da aplicação. Para concretizar

melhor a idéia, tem-se na figura 2.10, o diagrama de ligação simples de um inversor da

WEG, modelo CFW 08.

23

Figura 2.10 - Diagrama de ligação

FONTE: Adaptado de ACIONAMENTOS..., 2007

2.3.6 - Parâmetros do Inversor de Freqüência

Segundo Capelli (2002, p.14) para que o inversor funcione a contento, não basta instalá-lo

corretamente, é preciso informá-lo em que condições de trabalho irá operar. Essa tarefa é

justamente a parametrização do inversor. Quanto maior o número de recursos que o inversor

oferece, tanto maior será o número de parâmetros disponíveis.

Um parâmetro do inversor de freqüência é um valor de leitura ou escrita, por meio do qual o

usuário pode ler ou programar valores que mostrem, sintonizem ou adéqüem o

comportamento do inversor e motor em uma determinada aplicação. Quase todos os

inversores disponíveis no mercado possuem parâmetros programáveis similares.

Estes parâmetros são acessíveis através de uma interface composta por um mostrador digital

e um teclado, chamado de Interface Homem-Máquina (IHM)

24

Para facilitar a descrição, os parâmetros serão agrupados pelas suas características:

•

Parâmetros de leitura

•

Parâmetros de configuração

•

Parâmetros de regulação

•

Parâmetros do motor

.

2.3.6.1 - Parâmetros de leitura

Segundo Mascheroni; Lichtblau e Gerardi (200?, p.62) os parâmetros de leitura, como seu

nome indica, permitem visualizar os valores programados nos parâmetros de regulação, de

configuração e do motor. Estes parâmetros não permitem a edição do valor programado;

somente a sua leitura. Como exemplos, têm-se:

P001 - Referência de Velocidade. Valor da referência de velocidade antes da rampa.

Indicação em rpm.

P002 - Velocidade do Motor. Indica o valor da velocidade real, em rpm.

P003 - Corrente do motor. Indica a corrente de saída do inversor em ampères.

P004 - Tensão do circuito intermediário. Indica a tensão atual no circuito intermediário de

corrente contínua, em Volts.

2.3.6.2 - Parâmetros de configuração

Definem as características do inversor, as funções a serem executadas. Como exemplos,

têm-se:

P202 – Tipo de controle. Define o modo de controle do inversor.

P205 – Seleção do parâmetro de leitura indicado. Seleciona qual parâmetro de leitura será

mostrado no display, após a energização do inversor.

25

2.3.6.3 - Parâmetros de regulação

São os valores ajustáveis a serem utilizados pelas funções do inversor. Como exemplos,

têm-se:

P100 - Tempo de aceleração. Define o tempo para acelerar linearmente de 0 até a freqüência

nominal.

P101 - Tempo de desaceleração. Define o tempo para desacelerar linearmente da freqüência

nominal até 0.

P133 - Referência mínima. Define o valor mínimo da freqüência na saída quando o inversor é

habilitado.

P134 – Referência máxima. Define o valor máximo da freqüência na saída quando o inversor

é habilitado.

2.3.6.4 - Parâmetros do Motor

São os dados do motor em uso: informações contidas nos dados de placa do motor. Como

exemplos, têm-se:

P399 – Rendimento nominal do motor.

P402 – Velocidade nominal do motor.

2.3.7 - Harmônicas aplicadas a inversores de freqüência

Todos os inversores de freqüência causam harmônicos devido à natureza do retificador de

entrada. Analisando o esquema apresentado na figura 2.11, verifica-se que o capacitor se

carrega inicialmente, drenando corrente e atingindo a tensão nominal. Após meio ciclo, os

capacitores no barramento CC ficam com o valor de pico da rede AC. Ao acionar o motor, ele

drena corrente deste barramento para suprir potência de acordo com a carga mecânica. Neste

26

momento o potencial no capacitor se reduz, fornecendo energia ao motor , antes de atingir o

valor mínimo permitido, o capacitor se recarrega no próximo meio ciclo da senóide, como

visto na figura 2.11. Este processo é repetido duas vezes em cada meio ciclo carregando e

descarregando o capacitor do barramento CC. Portanto, tem-se uma corrente distorcida a qual

pode-se associar uma tensão distorcida nos seus terminais, conforme mostrado na figura 2.12.

Figura 2.11- Curvas de carga e descarga do capacitor interno e circuito retificador

FONTE: HARMÔNICOS..., 2007

Figura 2.12 – Forma de onda da corrente de entrada de um retificador trifásico comparado

com a senóide correspondente

FONTE: HARMÔNICOS..., 2007

Pela curva apresentada na figura 2.12, percebe-se que o inversor de freqüência tem uma

corrente distorcida, muito distante da senóide ideal. Isto traz conseqüências prejudiciais, pois

provoca a distorção da tensão a depender da instalação elétrica que o alimenta.

27

2.3.8 - Vantagens

Não por acaso tem crescido significativamente o número de aplicações em que a variação de

velocidade de motores de indução é feita por meio de conversores eletrônicos estáticos de

freqüência, haja vista os muitos benefícios propiciados por essas aplicações:

•

Substituição de variadores mecânicos;

•

Substituição de variadores eletromagnéticos;

•

Automatização e flexibilização dos processos fabris;

•

Comunicação avançada e aquisição de dados;

•

Eliminação de elementos de partida pesada e complicada;

•

Instalação mais simples;

•

Aumento da vida útil do maquinário;

•

Evita choques mecânicos (trancos) na partida;

•

Redução do nível de ruído;

•

Excelente regulação de pressão e vazão;

•

Economia de energia;

•

Controle a distância;

•

Versatilidade.

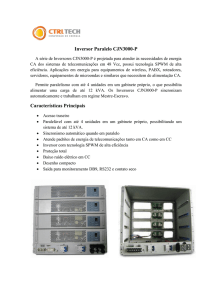

2.3.9 - Especificação do inversor de freqüência

As especificações são importantes na escolha de qual inversor deve ser usado em uma

aplicação, considerando não apenas as funções e recursos existentes no produto, mas também

o custo-benefício do mesmo. A seguir, têm-se algumas especificações a serem consideradas

antes de comprar um inversor:

• Potência e tensão do motor;

• Tipo de máquina (ventilador, bomba, esteira, elevador );

• Ciclo de trabalho da máquina (tempo para partir, rodar e parar);

28

• Quantidade de operações por hora;

• Tempo de aceleração e desaceleração;

• Inércia da máquina;

• Velocidade mínima e máxima;

• Comando de 2 fios ou 3 fios;

• Tipo de parada (inércia, rampa, frenagem CC);

• Temperatura ambiente;

• Comunicação serial (ethernet, DF1, RS485);

• Ruído eletromagnético;

• Instalação elétrica - Aterramento e blindagem de cabos;

• Montagem em painel existente ou novo;

• Proteção elétrica (fusível, disjuntor).

2.4 - Medidores de Temperatura

Temperatura é a medida do efeito causado pela aplicação de calor sobre um corpo. Sua

quantificação é muito difícil devido à fácil influência de fatores externos aos dispositivos de

medida, além do fator tempo ser tomado em consideração porque sempre há um atraso na

resposta.

Os instrumentos de medida de temperatura podem ser divididos em duas classes. A primeira

classe compreende os instrumentos em que o elemento sensível está em contato com o corpo

cuja temperatura se quer medir. São eles: termômetros à dilatação de sólido, termômetros à

par termo elétrico, termômetros à resistência elétrica, termômetros à dilatação de líquido,

termômetros à dilatação de gás, termômetros à tensão de vapor saturante. A segunda classe

compreende os instrumentos em que o elemento sensível não está em contato com o corpo

cuja temperatura será medida. São eles: pirômetros à radiação total, pirômetros à radiação

parcial.

29

O uso de um determinado medidor de temperatura depende em cada caso de fatores técnicos e

econômicos. Como fator técnico, pode-se citar faixa de medição, tempo de respostas, precisão

e robustez.

2.4.1 – Termopar

De acordo com Moreira (2002) os termopares são os sensores de temperatura preferidos nas

aplicações industriais, seja pela sua robustez, seja pela simplicidade de operação.

Um termopar consiste de dois condutores metálicos, de natureza distinta, na forma de metais

puros ou de ligas homogêneas. Os fios são soldados em um extremo ao qual se dá o nome de

junta quente ou junta de medida. A outra extremidade dos fios é levada ao instrumento de

medição de tensão. O circuito de um termopar é ilustrado na figura 2.13.

Figura 2.13: Circuito de um termopar

FONTE: SENSORES..., 2008

Ele se baseia no princípio descoberto por Seebeck de que qualquer diferença de temperatura

entre as junções de dois metais diferentes gera uma diferença de potencial, isto é, tensão, entre

essas junções.

30

2.4.1.1 - Efeito Seebeck

A experiência de Seebeck, figura 2.14, demonstrou que num circuito, formado por dois fios

de metais diferentes, colocando-se os dois pontos de junção à temperaturas diferentes, cria-se

uma corrente elétrica cuja intensidade é determinada pela natureza dos dois metais utilizados

e da diferença de temperatura entre as junções.

Figura 2.14 : Circuito da experiência de Seebeck

FONTE: MEDIÇÃO ..., 2008

2.4.1.2 -Efeito Peltier

É praticamente um complemento em relação ao efeito Seebeck. Conforme Bega e Delmee

(2006, p.223) “em um circuito contendo duas junções, inicialmente à mesma temperatura, é

percorrido por uma corrente, em decorrência da conexão de uma fonte externa, ocorre o

aquecimento de uma junção e o resfriamento da outra [...]” (BEGA; DELMEE, 2006, p.223),

o que corresponde ao esquema mostrado na figura 2.15.

Figura 2.15: O efeito Peltier

FONTE: TERMOPARES..., 2008

31

2.4.1.3 - Efeito Thomson

Ao longo dos fios de um termopar, na ausência de corrente, a condução do calor causa um

gradiente uniforme de temperatura. “Thonsom deduziu que, ao circular corrente pelo

termopar, a temperatura em diferentes pontos assume valores não justificáveis pelo efeito

Joule [...]” (BEGA; DELMEE, 2006, p.223).

2.4.2 - Leis de Utilização dos Termopares

/

As leis descritas a seguir regem o funcionamento dos termopares.

2.4.2.1 - Dois metais, duas junções

Um circuito utilizando termopares deve conter pelo menos: dois materiais distintos e duas

junções, como se pode ver na figura 2.16.

Figura 2.16 – Esquema simples de um termopar

FONTE: SILVA, 2008

32

2.4.2.2 - Independência da temperatura do percurso

A tensão de saída do termopar depende apenas das temperaturas das junções, e é independente

da forma como a temperatura se distribui pelos condutores, desde que nestes não haja corrente

elétrica, figura 2.17.

Figura 2.17 – Tensão independente da temperatura do percurso

FONTE: SILVA, 2008

2.4.2.3 - Metais intermediários nas ligações

Se um terceiro material homogêneo for inserido no condutor A ou no condutor B de um

circuito com termopares, a tensão de saída permanece inalterada, desde que as novas junções

estejam à mesma temperatura (T2 = T1), como percebe-se na figura 2.18.

Figura 2.18 – Presença de metal intermediário na ligação

FONTE: SILVA, 2008

33

2.4.2.4 - Metais intermediários nas junções

A colocação de um material intermediário numa junção (medida ou referência), figura 2.19,

não afeta a tensão de saída desde que as novas junções assim criadas sejam mantidas à mesma

temperatura.

Figura 2.19 – Presença de material intermediário em uma das junções

FONTE: SILVA, 2008

2.4.2.5 - Lei das temperaturas sucessivas

Se um circuito de termopares com temperaturas T1 e T2 origina-se a tensão de saída

u1,2 = f(T1,T2), e exposto a T2 e T3 produz uma tensão u2,3=f(T2,T3), o mesmo circuito às

temperaturas T1 e T3 originará uma tensão de saída u1,3 = f(T1,T3) = u1,2+ u2,3, vide figura 2.20.

Figura 2.20 – Lei das temperaturas sucessivas

FONTE: SILVA, 2008

34

2.4.2.6 - Lei dos metais sucessivos

Um termopar constituído pelos materiais A e C e com as junções expostas às temperaturas T1

e T2 gera uma tensão uA,C. Um circuito semelhante construído de materiais C e B gera, às

mesmas temperaturas, uC,B. Um terceiro termopar, semelhante na configuração, e fabricado

com os materiais A e B, dará, às mesmas temperaturas uA,B = uA,C + uC,B. Na figura 2.21 temse de forma esquemática a situação.

Figura 2. 21- Lei dos metais sucessivos

FONTE: SILVA, 2008

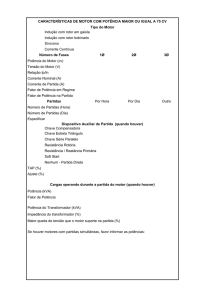

2.4.3 - Tipos de termopares

Os termopares podem ser divididos em três categorias: termopares nobres (R, S, B),

termopares básicos (K, J, N, E, T) e termopares especiais. Na prática os termopares nobres

possuem platina, enquanto os básicos possuem níquel. Na tabela 2.1 apresenta-se os tipos e

características dos termopares.

Tabela 2.1: Limite de erro e faixa de uso, com junção de referencia a 0 ºC

Tipo de

Faixa de

Termopar Temperatura

T

0 a 370ºC

J

0 a 760ºC

E

0 a 870ºC

K

0 a 1260ºC

SeR

0 a 1480ºC

B

870 a 1700ºC

T

-200 a 0ºC

E

-200 a 0ºC

-200 a 0ºC

K

FONTE: MOREIRA, 2007

Limites de Erro

Standard

Especial

±1ºC ou ±0,75%

±0,5ºC ou 0,4%

±2,2ºC ou ±0,75%

±1,1ºC ou ±0,4%

±1,7ºC ou ±0,5%

±1ºC ou ±0,4%

±2,2ºC ou ±0,75%

±1,1ºC ou ±0,4%

±1,5ºC ou ±0,25%

±0,6ºC ou ±0,1%

±0,5%

± 0,25%

±1ºC ou ±1,5%

±1,7ºC ou ±1%

±2,2ºC ou ±2%

-

35

As aplicações para os termopares são as mais variadas possíveis, sendo de suma importância o

ambiente no qual estará inserido. Para a medição de temperaturas acima de 500 °C, eles são a

única escolha quando se fala em termômetros de contato. Na tabela 2.2 ilustra-se algumas

recomendações sobre as condições ambientais de operação.

Tabela 2.2 – Aplicação para os termopares

Ambiente

B

Oxidante, inerte,

vácuo por períodos

curtos.

Oxidante, inerte.

Mais adequado para alta temperatura. Possui

tensão baixa à temperatura ambiente.

1700

Bom para temperatura abaixo de zero.

870

O ferro oxida rapidamente.

760

K

Oxidante, inerte,

redutor em vácuo.

.parcial

Oxidante, inerte.

Sujeito à “green rot” em algumas atmosferas.

1260

N

Oxidante, inerte.

Mais estável que o tipo K, em altas temperaturas.

1260

Re

S

T

Oxidante, inerte.

Evitar contato com metal.

1400

Temperaturas abaixo de zero. Tolera umidade.

370

E

J

Oxidante, inerte,

redutor em vácuo.

FONTE:parcial

MOREIRA, 2007

Observação

Temperatura

máxima (°C)

Tipo

2.4.4 - Tensão x Temperatura

Como a força tensão gerada em um termopar depende da composição química dos condutores

e da diferença de temperatura entre as juntas, isto é, a cada grau de variação de temperatura,

pode-se observar uma variação da tensão gerada pelo termopar, então, pode-se construir uma

tabela de correlação entre a temperatura e a força eletromotriz. Para a construção do gráfico,

figura 2.22, considerou-se a junta de referência com a temperatura de 0°C.

36

Figura 2.22: Relação entre tensão e temperatura

FONTE: SENSORES..., 2008

Para encontrar o valor da temperatura T, pode-se converter a tensão uo diretamente por meio

dos coeficientes polinomiais. A seguir, tem-se a relação entre eles e os coeficientes para

alguns tipos de termopares (Tabela 2.3).

T= a0 +a1uo +a2uo2+a3uo3+ a4uo4+…(u0 / V, T/ ºC)

Tabela 2.3 – Valores dos coeficientes polinomiais

FONTE: SILVA, 2008

(2.25)

37

2.5 - Anemômetro

Segundo Dannemann (2008) os anemômetros são instrumentos que servem para indicar a

direção e medir a velocidade dos ventos. Inspirados nos cata-ventos, eles são calibrados de

forma a que o total de voltas dadas por suas pás corresponda a uma velocidade específica, ou

seja, se no túnel de vento em que são ajustados a corrente de ar sopra a dez quilômetros por

hora, e as pás do instrumento giram cem vezes por minuto, ele é programado para indicar 10

km/h sempre que o anemômetro atingir cem rotações por minuto.

Em geral há dois tipos de anemômetros, o de conchas e de hélice. O anemômetro de conchas

como mostrado na figura 2.23, é do tipo rotativo mais simples em que há três ou mais conchas

de formato especial montadas simetricamente formando ângulos retos com um eixo vertical.

A velocidade de rotação depende da velocidade do vento, independentemente da direção de

onde ele sopra. O conjunto das conchas faz mover um mecanismo que conta as rotações e a

velocidade do vento é calculada com o auxílio de um dispositivo de contagem. Os

anemômetros de hélice são também do tipo rotativo. Um cata-vento mantém voltado para o

vento uma hélice, cuja rotação é transmitida a um indicador.

Figura 2.23 – Anemômetro de conchas

FONTE: DANNEMANN, 2008

38

CAPÍTULO III

III. METODOGIA ADOTADA

3.1 Base experimental

Para realização do experimento foi utilizado um molde onde foi fundido o naftaleno. Este

molde é de alumínio, possui base quadrada com 8 cm de lado e apresenta uma inclinação α

em relação ao plano da base, em três dos seus lados. O quarto lado faz 90° com o plano da

base. Esta inclinação faz com que o molde tenha sua espessura variada. No interior do molde

as faces sofrem ranhuras, conforme apresentada na figura 3.1, com a finalidade de fixar

melhor o naftaleno após sua solidificação. O molde tem dois furos, do lado oposto à base, um

para o vazamento do naftaleno líquido e o outro que servirá como “suspiro” para evitar a

formação de bolhas no interior da placa fundida de naftaleno, de acordo com a figura 3.2. As

bordas do molde são bem finas, 0,24 cm, a menor dimensão conseguida.

A placa deve ser feita de maneira que seus ângulos sejam grandes suficientes que permitam na

moldagem do naftaleno e que o mesmo ocupe todos os espaços, evitando buracos em sua

superfície, visto que isto pode afetar o experimento. Na moldagem do naftaleno a superfície

que fica exposta, entra em contato com uma placa altamente polida garantindo uma

superfície de naftaleno bem lisa. Após a completa solidificação do naftaleno dentro do molde,

coloca-se sobre a face de ataque um teflon protetor e efetua-se uma pesagem do conjunto.

Posteriormente fixa-se o conjunto dentro do túnel de vento. A face de ataque do naftaleno tem

uma inclinação β em relação ao plano de fluxo de ar. O experimento consiste na determinação

dos coeficientes de transferência da calor por convecção para variações de β, figura 3.3.

39

Figura 3.1– Cavidade interna do molde

Figura 3.2 – Molde sobre a placa polida

Dois termopares (um no molde, enterrado no naftaleno abaixo da superfície exposta e um no

túnel de vento), são utilizados para avaliar quando o sistema entra em equilíbrio térmico,

condição necessária para o sucesso da operação.

40

Figura 3.3 – Direção de ataque do fluxo de ar

Para controlar o fluxo de ar no túnel de vento, utiliza-se um motor de indução como um

exaustor, puxando o ar para dentro do túnel de vento, sendo controlado pelo inversor de

freqüência. Assim, o inversor de freqüência tem a função de controlar a rotação do motor e

conseqüentemente o fluxo de ar dentro do túnel de vento. Esse fluxo de ar incide sobre a placa

de naftaleno conforme visto nas figuras 3.3 e 3.4.

Iniciado o experimento, espera-se o sistema entrar em equilíbrio térmico. O teflon protetor

garante que nenhuma partícula de naftaleno seja retirada antes que o sistema entre em

equilíbrio térmico. Estabelecido o equilíbrio retira-se a proteção e deixa-se o conjunto sob a

ação do fluxo de ar por um tempo de sessenta (60) minutos. Depois de percorrido o tempo

estimado o fluxo é interrompido. Coloca-se o teflon protetor e faz-se a pesagem,

determinando assim a massa sublimada.

41

Figura 3.4 – Seção transversal do túnel de vento mostrando placa

3.2 – Determinação do fator j

A analogia entre transferência convectiva de calor e a transferência de massa é usada para

relacionar os dois coeficientes de convecção, utilizando o controle do fluxo de ar. Dados de

transferência de massa são adotados para exprimir a transferência convectiva de calor na

mesma geometria, pelas simples substituição de Nu por Sh e de Pr por Sc. O procedimento

para a obtenção de dados ocorre da seguinte forma: utilizando-se de um molde apoiado numa

placa plana, funde-se naftaleno no seu interior ficando uma superfície exposta. Este conjunto

é pesado e então levado e fixado no interior do túnel de vento. A transferência convectiva de

massa ocorrerá em função da diferença na concentração do vapor de naftaleno na superfície

da placa e na corrente livre.

A superfície de naftaleno fica exposta a corrente de ar durante um determinado intervalo de

tempo. Após este tempo o conjunto é pesado registrando uma diminuição na sua massa. O

coeficiente de transferência de massa pode ser dado pela expressão:

(2.2)

42

onde

representa o fluxo de massa [kg/s]; A representa a superfície de troca, [m2] ; ρ

representa a concentração do componente que está sendo transferido, [kg/m3] e hD é o

coeficiente de transferência de massa.

A pressão parcial do vapor é muito pequena comparada a pressão atmosférica total, e desse

modo é assumido que o vapor comporta-se como gás perfeito . É assumido também que o

vapor na superfície é saturado na temperatura da superfície Ts. Portanto,

(3.1)

onde pv,s (N/m) e Ts (°C) são propriedades dependentes, M (kg/kmol) é o peso molecular e

(J/kmol.K) é a constante universal dos gases. A quantidade de naftaleno sublimada durante a

experimento, ∆m, será determinada, pela diferença de medidas antes e depois do experimento

do mesmo. Então, se ∆t denota o tempo de duração de um experimento, o fluxo de massa é

determinado por:

(3.2)

A massa de naftaleno transferida, é função da diferença nas concentrações do vapor de

naftaleno na superfície da placa e na corrente livre. O coeficiente de transferência de massa é

definida pela equação (2.2). Neste trabalho, ρv,∞ é considerado nulo. Para determinar ρv,s é

necessário primeiramente conhecer a pressão de vapor ρv,s correspondente a temperatura

medida na superfície. O valor da pressão de vapor é avaliada pela equação seguinte:

(3.3)

Então, com as equações (2.2), (3,7) e (3.8); o coeficiente hD é calculado.

43

Para o cálculo do fator j, deve-se primeiramente determinar o número de Schmidt por meio da

equação:

(3.4)

sendo D é o coeficiente de difusão de massa do naftaleno no ar, (m2/s), coeficiente este obtido

de tabelas;

é o valor da viscosidade cinemática, (m2/s), encontrado também em tabelas.

Com o intuito de encontrar o fator j, utiliza-se a expressão:

(3.5)

O número de Reynolds:

(3.6)

onde

representa a velocidade da corrente livre e x é a dimensão da placa paralela ao

escoamento.

Na execução do experimento devem ser observados alguns cuidados:

e T∞ não devem

variar durante o experimento; a duração da corrida deve ser tal que a massa evaporada possa

ser precisamente medida; a superfície de naftaleno exposta à corrente de ar deve ser bem lisa

e que não haja perdas de massa apreciáveis durante a pesagem.

Neste trabalho faz-se o controle de velocidade no túnel de vento com objetivo de avaliar o

coeficiente convectivo de calor. Utiliza-se a analogia entre transferência de calor e

transferência de massa, aplicando-se o processo de transferência de massa por meio da

sublimação do naftaleno.

44

CAPÍTULO IV

IV. RESULTADOS

4.1 Parâmetros utilizados

A cada experimento fez-se necessário ajustar os parâmetros do inversor de freqüência,

modelo CFW - 08, para que haja sintonia no comportamento do motor de indução e do

inversor de freqüência. Durante o experimento, fez-se a leitura de alguns parâmetros,

detalhados a seguir:

P000

Parâmetro de acesso. Como os parâmetros vêm pré-ajustados de fábrica e deseja-se

fazer modificações neles, torna-se necessário configurá-lo para liberar o acesso para

alteração do conteúdo dos outros parâmetros.

P202

Tipo de controle. Ajustado para trabalhar com controle linear.

P133

Freqüência mínima. Após habilitado o inversor, esse parâmetro define a menor

freqüência que poderá ser configurada. O valor mínimo foi Fmin = 40Hz.

P134

Freqüência máxima. Após habilitado o inversor, esse parâmetro define a maior

freqüência que poderá ser configurada. O valor máximo foi Fmax = 80Hz

P100

Tempo de aceleração. Define o tempo para acelerar o motor de 0 até a freqüência

nominal. Foi escolhido o tempo de 0,5s.

P101

Tempo de desaceleração. Define o tempo para desacelerar o motor da freqüência

nominal até 0. Foi escolhido o tempo de 2s.

P205

Seleção do parâmetro de leitura indicado. Define qual parâmetro de leitura será

mostrado no display após a energização do inversor. Foi utilizado o parâmetro de

leitura de tensão de saída do motor (P007).

45

P005

Freqüência de saída do motor. Configura o valor de freqüência da saída do inversor.

Neste trabalho, foi utilizado as seguintes freqüências: 40Hz, 50Hz, 60Hz, 70Hz e

80Hz.

P004

Apresenta o valor da tensão do circuito intermediário.

P007

Apresenta a tensão de saída do motor.

Utiliza-se o termopar tipo k.

T= a0 +a1uo +a2uo2+a3uo3+ a4uo4+…(u0 / V, T/ ºC)

a0 =

a1 =

a2 =

a3 =

a4 =

a5 =

a6 =

a7 =

a8 =

0,226584602

24152,109

67233,4248

22110340,68

-860963914,9

48350600000

-1,18452E+12

1,3869E+13

-6,33708E+13

(4.1)

O valor da tensão encontrado no multímetro durante o experimento foi u0 = 0,0008 V, que

resulta num valor de temperatura (Eq.(4.1)) de T = 19,61 ºC.

Com a ajuda do anemômetro, mediu-se a velocidade no túnel de vento. Para cada freqüência

utilizada, tem se um valor respectivo para a velocidade conforme descrito na tabela 4.1:

Tabela 4.1: Valores de freqüência e velocidade

F

25 Hz

30 Hz

40 Hz

50 Hz

60 Hz

70 Hz

80 Hz

u∞

3,8 m/s

5,3 m/s

7,9 m/s

10,1 m/s

12 m/s

15,2 m/s

17,1 m/s

46

4.2 - Resultados obtidos

Para cada valor da freqüência, foi encontrado um valor correspondente à velocidade,

conforme visto anteriormente. A massa sublimada foi tomada como a média dos valores

obtidos nas rodadas realizadas (duas rodadas em cada caso).

Conforme especificado na metodologia deste trabalho, o valor da temperatura na superfície

Ts, permaneceu constante e, conseqüentemente a pressão de vapor Pv,s e a concentração de

vapor de naftaleno na superfície da placa ρv,s também foram os mesmos, conforme mostrado

nas tabelas 4.2 e 4.3.

Para encontrar o valor do número de Schmidt (Sc), deve-se procurar em uma tabela específica

de acordo com a temperatura correspondente Ts. Isso também se aplica ao valor da

viscosidade cinemática (σ). O número de Reynolds sofre variação apenas por causa da

velocidade da corrente livre, pois os outros dados que podiam modificar o resultado

permanecem constantes.

47

Tabela 4.2 – Valores dos parâmetros encontrados para o ângulo 0°

Pv,s

Cv,s

µ∞

ReL

L

σ

25 Hz 292,61

6,58668

0,000347

3,8

19778,79

0,08

1,54E-05

30 Hz 292,61

6,58668

0,000347

5,3

27586,21

0,08

40 Hz 292,61

6,58668

0,000347

7,9

41119,06

50 Hz 292,61

6,58668

0,000347

10,1

60 Hz 292,61

6,58668

0,000347

70 Hz 292,61

6,58668

80 Hz 292,61

6,58668

F

Ts

∆m

A

hD

j

5,21E-06

0,00012

0,0064

0,015011

0,007268

1,54E-05

5,86E-06

0,000135

0,0064

0,016887

0,005863

0,08

1,54E-05

7,38E-06

0,00017

0,0064

0,021265

0,004953

52569,94

0,08

1,54E-05

8,03E-06

0,000185

0,0064

0,023142

0,004216

12

62459,34

0,08

1,54E-05

8,68E-06

0,0002

0,0064

0,025018

0,003836

0,000347

15,2

79115,16

0,08

1,54E-05

9,77E-06

0,000225

0,0064

0,028145

0,003407

0,000347

17,1

89004,55

0,08

1,54E-05

1,04E-05

0,00024

0,0064

0,030022

0,00323

48

Tabela 4.3 – Valores dos parâmetros encontrados para o ângulo 25°

Pv,s

Cv,s

µ∞

ReL

25 Hz 292,61

6,58668

0,000347

3,8

19778,79

0,08 1,54E-05

30 Hz 292,61

6,58668

0,000347

5,3

27586,21

40 Hz 292,61

6,58668

0,000347

7,9

50 Hz 292,61

6,58668

0,000347

60 Hz 292,61

6,58668

70 Hz 292,61

80 Hz 292,61

F

Ts

L

σ

∆m

A

hD

j

6,94E-06

0,00016

0,0064

0,020014

0,009691

0,08 1,54E-05

8,03E-06

0,000185

0,0064

0,023142

0,008034

41119,06

0,08 1,54E-05

9,11E-06

0,00021

0,0064

0,026269

0,006118

10,1

52569,94

0,08 1,54E-05

9,98E-06

0,00023

0,0064

0,028771

0,005241

0,000347

12

62459,34

0,08 1,54E-05

1,06E-05

0,000245

0,0064

0,030647

0,004699

6,58668

0,000347

15,2

79115,16

0,08 1,54E-05

1,19E-05

0,000275

0,0064

0,0344

0,004164

6,58668

0,000347

17,1

89004,55

0,08 1,54E-05

1,3E-05

0,0003

0,0064

0,037527

0,004038

49

4.3 Discussões dos resultados

Com o objetivo de apresentar resultados práticos tanto a transferência de calor quanto a

transferência de massa, os fatores j para ambos os tipos de transferência foram utilizados.

Estes fatores foram encontrados pelas seguintes fórmulas.

(4.2)

(4.3)

De acordo com a analogia entre transferência de calor e massa, os fatores j para os dois

modos são iguais.

Resultados experimentais têm mostrado que os fatores j são usualmente correlacionados na

forma j = C.Re-n, onde n > 0. Conhecido o fator j para transferência de massa e o número de

Reynolds do experimento, plota-se os dois fatores e pode-se determinar os coeficientes da

relação.

Sparrow e Tien (1977) apresentam, considerando qualquer ângulo de inclinação da placa

plana, a seguinte relação:

j = 0,931 Re −1 / 2

(4.4)

Como há apenas variação no numero de Reynolds nesse trabalho, e ainda admite-se que os

experimentos ocorreram a temperaturas constantes, os números adimensionais de Schmidt e

Prandtl permanecem constantes.

O numero de Reynolds variou na faixa de 20000 a 90000. Os experimentos foram feitos

considerando os ângulos de ataque de 0° e 25°. Nas figuras 4.1 e 4.2 mostra-se o gráfico de j

50

versus Reynolds, considerando a placa na posição horizontal e a placa com um ângulo de 25°

em relação ao escoamento.

Figura 4.1 Variação do fator j com o número de Reynolds, ângulo de ataque de 0°

Figura 4.2 Variação do fator j com o número de Reynolds, ângulo de ataque de 25°

51

Observa-se pelos resultados obtidos, mostrados nas figuras 4.1 e 4.2, que os valores encontrados

foram bastante satisfatórios, principalmente para a posição horizontal, quando comparados aos

resultados encontrados por Sparrow e Tien (1977). No caso da placa com ângulo de 25° houve uma

maior diferença. As causas para essa diferença podem estar relacionadas à ocorrência de arraste de

partículas durante o experimento, o não paralelismo entre a corrente de ar e a superfície e também há

erros processo de pesagem da massa sublimada.

52

CAPÍTULO V

V. CONSIDERAÇÕES FINAIS

Durante o trabalho foi observado que a massa do naftaleno sublimada ficava acima do valor

encontrado na literatura. Este problema pode estar associado à ocorrência de um arraste de

partículas durante o experimento, em função do processo de moldagem do naftaleno. Outro

ponto a ser questionado refere-se a temperatura, pois apesar de considerá-la como constante,

houve variações na temperatura que não foram registradas pelo termopar, variações pequenas,

mas que influem no resultado final. Uma outra dificuldade foi obtenção de um paralelismo do

escoamento, no caso da superfície horizontal, e também na posição de 25°.

O método aplicado na variação da velocidade do fluxo de ar, utilizando-se o inversor de

freqüência, proporciona diminuição de ruídos, conservação de energia, redução no custo de

manutenção do motor.

53

CAPÍTULO VI

VI. REFERÊNCIAS BIBLIOGRÁFICAS

ACIONAMENTOS Elétricos: Inversores de Freqüência e Softstarter. 2007. Disponível em

www.4shared.com. Acesso em 09 janeiro 2008.

BEGA, E. A.; DELMÉE, G. J. Instrumentação Industrial. 2ª Edição. Rio de Janeiro:

Editora Interciência, 2006.

CAPELLI, Alexandre. Inversores de Freqüência. Mecatrônica Atual, São Paulo: Editora

Saber, ano 01, nº 02, p. 7 – 15, fevereiro 2002.

CASTRO, Gleston. Inversor de Freqüência- Conceitos e Técnicas de Aplicação.

Disponível em: < http://www.4shared.com>. Acesso em 15 novembro 2007.

DANNEMANN,

Fernando

Kitzinger.

Anemômetro.

Disponível

em

<

http://recantodasletras.uol.com.br/artigos/943880>. Acesso em 20 maio 2008.

HARMÔNICOS e Inversores de Freqüência. Disponível em < http://www.4shared.com>.

Acesso em 18 maio 2008.

INCROPERA, F. P.; DEWITT P. D. Fundamentos de Transferência de Calor e de Massa.

5ª Edição. Rio de Janeiro: Editora LTC , 2003.

MAGALDI, Miguel. Noções de Eletrotécnica. 5ª Edição. Rio de Janeiro: Editora Guanabara

Dois S.A., 1981.

MASCHERONI, J. M.; LICHTBLAU, M.; GERARDI, D. Guia de Aplicação de Inversores

de Freqüência. 2ª Edição.200?

54

MEDIÇÃO de Temperatura. Disponível em < http://www.4shared.com>. Acesso em 06

janeiro 2008.

MOREIRA, Lúcia. Medição de Temperatura Usando-se Termopar. 2007. Disponível em <

www.ceramicaindustrial.org.br/pdf/v07n05/v7n5_6.pdf>. Acesso em 29 novembro 2007.

MOTORES

Elétricos

de

Indução.

Disponível

em

<

http://labinfo.cefetrs.edu.br/professores/durval/maq1/el%E9trica/cap10%20(motores%20eletri

cos%20de%20inducao).pdf>. Acesso em 23 dezembro 2007

PIRES, W. L.; Motores de indução alimentados por conversores de freqüência PWM.

2006. Disponível em < http://www.4shared.com >. Acesso em 15 abril 2008

SILVA,

Gustavo

Monteiro.

Termopares.

Disponível

em

<http://ltodi.est.ips.pt/gsilva/instrumentacao2/a_teoricas/1a-Termopares.pdf>. Acesso em 06

março 2008.

TERMOPARES – Dispositivos Utilizados para Medir Temperatura. Disponível em <

http://www.4shared.com>. Acesso 11 junho 2008.

SENSORES de temperatura. Disponível em < http://www.4shared.com>. Acesso em 18

novembro 2007.