UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE CIÊNCIAS EXATAS E DA TERRA

INSTITUTO DE QUÍMICA

PROGRAMA DE PÓS-GRADUAÇÃO EM QUÍMICA

Dessulfurização oxidativa em diesel utilizando catalisadores

à base de Vanádio ou Manganês

Mariele Iara Soares de Mello

_______________________________________

Dissertação de Mestrado

Natal/RN, julho de 2012

Mariele Iara Soares de Mello

DESSULFURIZAÇÃO OXIDATIVA EM DIESEL UTILIZANDO CATALISADORES

À BASE DE VANÁDIO OU MANGANÊS

Dissertação apresentada ao Programa de PósGraduação em Química da Universidade

Federal do Rio Grande do Norte, como parte

dos requisitos para obtenção do título de

Mestre em Química.

Orientadora: Dra. Sibele B. C. Pergher

Co-orientador: Dr. Eledir V. Sobrinho

NATAL, RN

2012

Catalogação da Publicação na Fonte. Bibliotecário / Edmilson Eugênio

Mello, Mariele Iara Soares de.

Dessulfurização oxidativa em diesel utilizando catalisadores à base de vanádio

ou manganês / Mariele Iara Soares de Mello. – Natal, RN, 2012.

155 f. : il.

Orientadora: Sibele B. C. Pergher.

Co-orientador: Eledir V. Sobrinho.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro

de Ciências Exatas e da Terra. Programa de Pós-Graduação em Química.

1. Dessulfurização Oxidativa – Dissertação. 2. Vanádio – Dissertação. 3.

Manganês – Dissertação. 4. Peróxido de hidrogênio – Dissertação. 5. Oxidação –

Dissertação. 6. Extração – Dissertação. I. Pergher, Sibele B. C. II. Universidade

Federal do Rio Grande do Norte. III. Título.

CDU 54

À minha família, por tornar tudo possível;

Aos meus amigos pela compreensão.

AGRADECIMENTOS

Deixo aqui um breve, mas sincero, lembrete:

“Meu enorme carinho, gratidão, respeito e admiração, a todos

que me apoiaram quando decidi seguir a carreira acadêmica e

vir tão longe. Incentivaram-me quando muitos não me deram

crédito, e apostaram em mim enquanto outros me disseram

para deixar assim... aos meus familiares pelo apoio emocional

e financeiro.

A minha orientadora, Sibele B. C. Pergher, pela boa vontade

de me aceitar como orientanda, e atenção no decorrer do

trabalho; pelo companheirismo nos momentos de trabalho e

descontração, por todo apoio e tempo disponível, que a mim

rendeu uma grande amizade.

Ao meu co-orientador Eledir V. Sobrinho, pela amizade, por

seu auxílio e conhecimento durante a realização desta

pesquisa.

Aos amigos e colegas de laboratório do LABPEMOL e

demais laboratórios, aos demais professores que não somam

em quantidade, mas fizeram a diferença com suas

particularidades durante o mestrado para o meu crescimento

pessoal e profissional; que foram presentes nos momentos

difíceis, nas horas de lazer e na elaboração deste trabalho.

Ao Programa de Pós-Graduação em Química, e ao Instituto

de Química, pela oportunidade.

Ao Conselho Nacional de Desenvolvimento Científico e

Tecnológico (CNPq) pela bolsa concedida.”

"A mente que se abre a uma nova ideia jamais volta ao seu

tamanho original"

Albert Einstein

RESUMO

O processo de Dessulfurização Oxidativa (ODS) de um diesel comercial foi realizado em

condições suaves na presença de catalisadores à base de vanádio ou manganês, suportados em

aluminas, argilas (comerciais, naturais e pilarizadas) e zeólitas (NaX, NaY, beta, mordenita,

ZSM-5). Os catalisadores foram sintetizados via impregnação úmida e caracterizados por

difração de raios-X, análise textural por adsorção e dessorção de nitrogênio e microscopia

eletrônica de varredura. O dibenzotiofeno (DBT) foi utilizado como o composto de enxofre

nos testes catalíticos. As reações foram realizadas usando como solvente acetonitrila e como

oxidante o peróxido de hidrogênio a temperatura de 55°C. Os produtos de reação foram

analisados por cromatografia gasosa (CG-FID). Nas condições estudadas o processo mostrouse eficiente, o DBT foi convertido para sua respectiva sulfona. Ambos DBT e a sulfona foram

extraídos pelo solvente. Remoções e oxidações de 100% do composto de enxofre foram

alcançadas. Os catalisadores suportados na zeólita ZSM-5 mostraram-se mais efetivos para a

reação de oxidação do composto sulfurado, apresentando os melhores resultados. Observa-se

para a reação de oxidação que os catalisadores de vanádio foram mais efetivos, e os

catalisadores de manganês apresentaram melhores resultados na extração dos compostos

sulfurados.

Palavras chave: Dessulfurização Oxidativa, vanádio, manganês, peróxido de hidrogênio,

oxidação, extração

ABSTRACT

The oxidative desulfurization process (ODS) of a commercial diesel fuel was performed

under mild conditions in the presence of catalysts based on vanadium or manganese,

supported on alumina, clays (commercial, natural and pillared) and zeolites (NaX, NaY, beta,

mordenite and ZSM-5). The catalysts were synthesized by wet impregnation and

characterized by X-ray diffraction, textural analysis by N2 adsorption and scanning electron

microscopy. The dibenzothiophene (DBT) was used as sulfur compound in catalytic

evaluation. The reactions were performed using acetonitrile as solvent and the hydrogen

peroxide as oxidant at 55°C. The reaction products were analized by gas chromatography

(GC-FID). In the studied conditions, the process was efficient due to the DBT was converted

to its corresponding sulfone. Both DBT and corresponding sulfone were extracted by the

solvent. Removals and oxidations up to 100% of sulfur compound were achieved. The

catalysts supported on ZSM-5 zeolite showed are more effective for oxidation reaction of

sulfur compound, presenting the best results. It was observed for oxidation reaction, that

vanadium catalysts were more effective and manganese catalysts showed best results for

removal of sulfur compounds.

Keywords: Oxidative desulfurization, vanadium, manganese, hydrogen peroxide, oxidation,

extraction.

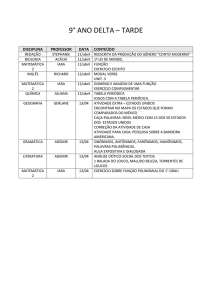

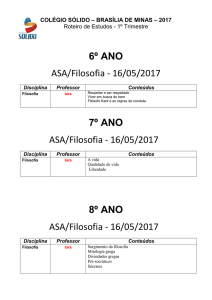

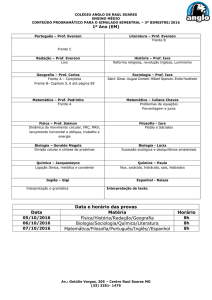

LISTA DE FIGURAS

Figura 3.1:

Esquema de uma torre de destilação.............................................

22

Figura 3.2:

Esquema simplificado de uma refinaria.......................................

23

Figura 3.3:

Processo de formação da chuva ácida..........................................

31

Figura 3.4:

Compostos de enxofre presentes nos combustíveis......................

32

Figura 3.5:

Caminhos para o HDS de DBT em 300°C e 102 atm na

presença de CoMo/Al2O3..............................................................

34

Exemplo de dessulfurização oxidativa: a) oxidação/extração,

b) fluxograma da reação bifásica simultânea oxidação/extração

numa unidade de ODS..................................................................

39

Figura 3.7:

Efeito do catalisador na reação.....................................................

45

Figura 3.8:

Processo do método de impregnação............................................

47

Figura 3.9:

Ilustração do processo de produção da alumina...........................

50

Figura 3.10:

Estrutura da α-alumina.................................................................

50

Figura 3.11:

Transformações de aluminas hidratadas em alumina...................

51

Figura 3.12:

Unidades estruturais dos argilominerais.......................................

54

Figura 3.13:

Estrutura da esmectita...................................................................

55

Figura 3.14:

Esquema do processo de pilarização............................................

57

Figura 3.15:

Esquema de uma argila 2:1 expansível pilarizada........................

58

Figura 3.16:

Representação dos tetraedros de alumínio e silício presentes nas

zeólitas..........................................................................................

60

Figura 3.17:

Esquema de uma síntese hidrotermal...........................................

63

Figura 3.18:

Unidades de construção secundária..............................................

64

Figura 3.19:

Unidades poliédricas, caixas e cavidades.....................................

65

Figura 3.20:

Construção das estruturas zeolíticas a partir da união dos

tetraedros......................................................................................

65

Figura 3.6:

Figura 3.21:

Estrutura da FAU, sistema de canais e sítios ativos.....................

66

Figura 3.22:

Estrutura da mordenita, a) poliedros de silício (tetraedros em

amarelo) e de alumínio (tetraedros em azul), b) sistemas de

canais e c) abertura de poros.........................................................

67

Figura 3.23:

Polimorfos formadores da estrutura da zeólita beta.....................

68

Figura 3.24:

Sistema de canais da ZSM-5........................................................

69

Figura 3.25:

Estruturas formadoras da zeólita ZSM-5......................................

69

Figura 4.1:

Foto do cromatógrafo Varian CP-3800........................................

76

Figura 5.1:

Difratograma de raios-X das aluminas antes e após a

impregnação com vanádio: (i) ácida; (ii) básica e

(iii) neutra.....................................................................................

79

Difratograma de raios-X das aluminas antes e após a

impregnação com manganês: (i) ácida; (ii) básica e

(iii) neutra.....................................................................................

80

Isotermas de adsorção de N2 das aluminas antes e após a

impregnação com vanádio: (i) ácida; (ii) básica e

(iii) neutra...................................................................................

82

Isotermas de adsorção de N2 das argilas antes e após a

impregnação com manganês: (i) ácida; (ii) básica e

(iii) neutra..................................................................................

83

Microscopia eletrônica de varredura da alumina: ácida

(a) suporte e (b) 1%V; básica (c) suporte e (d) 1%V e neutra

(e) suporte e (f) 1%V, com ampliação de 500x............................

84

Microscopia eletrônica de varredura da alumina: ácida

(a) suporte e (b) 1%Mn; básica (c) suporte e (d) 1%Mn e neutra

(e) suporte e (f) 1%Mn, com ampliação de 500x.......................

85

Difratograma de raios-X das argilas antes e após a impregnação

com vanádio: i) K-10; (ii) KSF; (iii) Poço A e

(iv) Poço A PILC.......................................................................

87

Difratogramas de raios-X das argilas antes e após a

impregnação com manganês: i) K-10; (ii) KSF; (iii) Poço A e

(iv) Poço A PILC.......................................................................

88

Figura 5.2:

Figura 5.3:

Figura 5.4:

Figura 5.5:

Figura 5.6:

Figura 5.7:

Figura 5.8:

Figura 5.9:

Figura 5.10:

Figura 5.11:

Figura 5.12:

Figura 5.13:

Figura 5.14:

Figura 5.15:

Figura 5.16:

Figura 5.17:

Figura 5.18:

Isotermas de adsorção de N2 das argilas antes e após a

impregnação com vanádio: (i) K-10; (ii) KSF; (iii) Poço A e

(iv) Poço A PILC..........................................................................

90

Isotermas de adsorção de N2 das argilas antes e após a

impregnação com manganês: (i) K-10; (ii) KSF; (iii) Poço A e

(iv) Poço A PILC..........................................................................

91

Microscopia eletrônica de varredura da argila com vanádio:

KSF (a) suporte e (b) 1%V; K-10 (c) suporte e (d) 1%V; Poço

A (e) suporte e (f) 1%V e Poço A PILC (g) suporte e (h) 1%V

com ampliação de 10.000x...........................................................

92

Microscopia eletrônica de varredura da argila com manganês:

KSF (a) suporte e (b) 1%Mn; K-10 (c) suporte e (d) 1%Mn;

Poço A (e) suporte e (f) 1%Mn e Poço A PILC (g) suporte e

(h) 1%Mn com ampliação de 10.000x..........................................

93

Difratogramas de raios-X das zeólitas antes e após a

impregnação com vanádio: (i) ZSM-5 3020; (ii) ZSM-5 5020;

(iii) ZSM-5 8020; (iv) beta; (v) mordenita; (vi) NaX e

(vii) NaY.....................................................................................

94

Difratogramas de raios-X das zeólitas antes e após a

impregnação

com

manganês:

(i)

ZSM-5

3020;

(ii) ZSM-5 5020; (iii) ZSM-5-8020; (iv) beta; (v) mordenita;

(vi) NaX e (vii) NaY.....................................................................

96

Isotermas de adsorção de N2 das zeólitas antes e após a

impregnação com vanádio: (i) ZSM-5 3020; (ii) ZSM-5 5020;

(iii) ZSM-58020; (iv) beta; (v) mordenita; (vi) NaX e

(vii) NaY.....................................................................................

98

Isotermas de adsorção de N2 das zeólitas antes e após a

impregnação com manganês: (i) ZSM-5 3020; (ii) ZSM-5 5020;

(iii) ZSM-5 8020; (iv) beta; (v) mordenita; (vi) NaX e

(vii) NaY.......................................................................................

99

Microscopia eletrônica de varredura das zeólitas: ZSM-5 3020

(a) suporte e (b) 1%V; ZSM-5 5020 (c) suporte e (d) 1%V e

ZSM-5 8020 (e) suporte e (f) 1%V, com ampliação de

10.000x.........................................................................................

103

Microscopia eletrônica de varredura das zeólitas: NaX (a)

suporte e (b) 1%V; NaY (c) suporte e (d) 1%V; Beta (e) suporte

e (f) 1%V; Mordenita (g) suporte e (h) 1%V, com ampliação de

15.000x.........................................................................................

104

Figura 5.19:

Figura 5.20:

Figura 5.21:

Figura 5.22:

Figura 5.23:

Figura 5.24:

Figura 5.25:

Figura 5.26:

Microscopia eletrônica de varredura das zeólitas: ZSM-5 3020

(a) suporte e (b) 1%Mn; ZSM-5 5020 (c) suporte e (d) 1%Mn e

ZSM-5 8020 (e) suporte e (f) 1%Mn, com ampliação de

10.000x.........................................................................................

105

Microscopia eletrônica de varredura das zeólitas: NaX

(a) suporte e (b) 1%Mn; NaY (c) suporte e (d) 1%Mn; Beta

(e) suporte e (f) 1%Mn; Mordenita (g) suporte e (h) 1%Mn,

com ampliação de 15.000x..........................................................

106

Cromatograma com o resultado da reação de diesel com

acetonitrila: a) fase acetonitrila, b) diesel.....................................

108

Cromatograma com o resultado da reação com hexadecano:

a) hexadecano com 1000 ppm de DBT; b) fase hexadecano;

c) fase do solvente.......................................................................

109

Cromatograma com o resultado da reação do diesel +

acetonitrila + H2O2.......................................................................

111

Resultados da extração e da oxidação dos testes catalíticos:

a) aluminas; b) argilas e c) zeólitas..............................................

113

Área dos catalisadores versus quantidade de DBTO2:

a) aluminas; b) argilas e c) zeólitas.............................................

115

Resultado das reações com a argila KSF com diferentes teores

de vanádio: a) oxidação, b) extração............................................

117

LISTA DE TABELAS

Tabela 3.1: Grupos de hidrocarbonetos presentes no petróleo.................................

20

Tabela 3.2: Demais compostos presentes no petróleo............................................

20

Tabela 3.3: Frações típicas do petróleo.....................................................................

22

Tabela 3.4: Processos de refino.................................................................................

25

Tabela 3.5: Catalisadores empregados no processo de hidrodessulfurização...........

34

Tabela 3.6: Exemplos de oxidantes e solventes ou adsorventes empregados nas

reações de dessulfurização.....................................................................

41

Tabela 3.7: Características das zeólitas.....................................................................

60

Tabela 3.8: Classificação das zeólitas em relação ao tamanho dos poros................

61

Tabela 4.1: Reagentes utilizados para os experimentos............................................

71

Tabela 5.1: Área específica e volume de poros das aluminas puras e impregnadas

com vanádio e manganês, calculados a partir dos dados de

adsorção.................................................................................................

81

Tabela 5.2: Área específica e volume poros das argilas puras e impregnadas com

vanádio e manganês, calculados a partir dos dados de

adsorção.................................................................................................

89

Tabela 5.3: Área específica e volume de poros das zeólitas puras e impregnadas

com vanádio e manganês, calculados a partir dos dados de

adsorção.................................................................................................

101

Tabela 5.4: Resultados dos testes catalíticos para os brancos...................................

111

LISTA DE SIGLAS

12MR

Anéis de 12 membros

4-MDBT

4-metildibenzotiofeno

8MR

Anéis de oito membros

ANP

Agência Nacional de Petróleo

ASTM

American Society for Testing Materials

B.E.T.

Método para calcular área específica (Brunauer, Emmett e Teller)

BT

Benzotiofeno

C16

Hexadecano

DBT

Dibenzotiofeno

DDS

Dessulfurização por hidrogenólise (do inglês: hydrogenolysis)

DEA

Di-etanol-amina

DNPM

Departamento Nacional de Produção Mineral

DRX

Difração de Raios-X

HDS

Hidrodessulfurização (do inglês: hydrodesulfurization)

HYD

Dessulfurização

desulfurization)

MEA

Monoetanolamina

MTO

Metiltrioxorênio (do inglês: methyltrioxorhenium)

ODS

Dessulfurização oxidativa (do inglês: Oxidative desulfurization)

OTAB

Brometo

de

octadeciltrimetilamônio

octadecyltrimethylammonium bromide)

TBHP

Tert-Butil hidroperóxido (do inglês: t-butyl hydroperoxide)

TBAB

Bissulfato de tetrabutilamônio (do inglês: tetrabutyl ammonium bisulfate)

t-buOH

Tert-butanol (do inglês: tert-butyl alcohol)

por

hidrogenação

(do

inglês:

hydrogenation

(do

inglês:

SUMÁRIO

1 – INTRODUÇÃO ................................................................................................................. 16

2 – OBJETIVOS ...................................................................................................................... 18

2.1 – OBJETIVO GERAL .............................................................................................................. 18

2.2 – OBJETIVOS ESPECÍFICOS ................................................................................................... 18

3 – REFERENCIAL TEÓRICO ............................................................................................ 19

3.1 – PETRÓLEO ......................................................................................................................... 19

3.1.1 – Refino do Petróleo e Processos .................................................................................... 23

3.1.2– Diesel ............................................................................................................................. 27

3.2 – PROBLEMAS AMBIENTAIS RELACIONADOS AO ENXOFRE .................................................. 30

3.3 – DESSULFURIZAÇÃO ........................................................................................................... 31

3.3.1 – HIDROTRATAMENTO (HDT) .......................................................................................... 32

3.3.2 – DESSULFURIZAÇÃO POR ADSORÇÃO............................................................................... 36

3.3.3 – BIODESSULFURIZAÇÃO .................................................................................................. 37

3.3.4 – DESSULFURIZAÇÃO OXIDATIVA (ODS) ......................................................................... 38

3.4 – CATÁLISE E CATALISADORES ............................................................................................ 45

3.5 – SUPORTE DOS CATALISADORES......................................................................................... 47

3.5.1 – ALUMINA ....................................................................................................................... 48

3.5.2 – ARGILA .......................................................................................................................... 51

3.5.3– ZEÓLITA ......................................................................................................................... 59

4 – MATERIAIS E MÉTODOS ............................................................................................. 71

4.1 – REAGENTES E SOLVENTES ................................................................................................ 71

4.2 – SÍNTESES DOS CATALISADORES ........................................................................................ 72

4.2.1 – SUPORTES UTILIZADOS.................................................................................................. 72

4.2.2 – IMPREGNAÇÃO DO VANÁDIO E MANGANÊS NOS SUPORTES ........................................... 72

4.3 – TÉCNICAS DE CARACTERIZAÇÃO ...................................................................................... 73

4.3.1 – DIFRAÇÃO DE RAIOS-X (DRX) ...................................................................................... 73

4.3.2 – ANÁLISE TEXTURAL POR ADSORÇÃO DE NITROGÊNIO .................................................. 74

4.3.3 – MICROSCOPIA ELETRÔNICA DE VARREDURA (MEV) .................................................... 75

4.4 – TESTES CATALÍTICOS DE OXIDAÇÃO ................................................................................ 75

4.4.1 – ANÁLISE DOS TESTES CATALÍTICOS .............................................................................. 76

5 – RESULTADOS E DISCUSSÃO ...................................................................................... 78

5.1 – CATALISADORES IMPREGNADOS COM VANÁDIO E MANGANÊS ......................................... 78

5.1.1 – ALUMINAS ..................................................................................................................... 78

5.1.2 – ARGILAS ........................................................................................................................ 86

5.1.3 – ZEÓLITAS ....................................................................................................................... 94

5.2 – TESTES CATALÍTICOS DE OXIDAÇÃO .............................................................................. 107

5.2.1 – TESTES PRELIMINARES ................................................................................................ 107

5.2.2 – TRIAGEM DOS CATALISADORES ................................................................................... 112

6 – CONCLUSÃO ................................................................................................................. 119

REFERÊNCIAS ................................................................................................................... 120

ANEXO .................................................................................................................................. 140

16

Mariele Iara Soares de Mello

1 – INTRODUÇÃO

O petróleo possui uma importância fundamental em nossa sociedade, com uma

composição complexa na qual se destacam os hidrocarbonetos e outros compostos orgânicos

contendo átomos de oxigênio, nitrogênio ou enxofre na sua estrutura. Sendo uma fonte de

energia e seus derivados são matéria-prima para vários bens de consumo, mas durante o

processo de combustão os heteroátomos presentes nas cadeias carbônicas dão origem a

perigosos poluentes atmosféricos como os óxidos de nitrogênio (NOx) e óxidos de enxofre

(SOx) e por combustão incompleta ocorre a geração de monóxido de carbono (CO). Estes se

destacam por possuírem difícil degradabilidade (KROPP; ANDERSON; FEDORAK, 1997;

MARIANO, 2005).

O dióxido de enxofre, resultante da reação do enxofre com o oxigênio durante a

queima dos combustíveis, é um dos principais poluentes do ar. Quando combinado com a

umidade da atmosfera causam as chuvas ácidas, e nas frações de petróleo é altamente

indesejável uma vez que resulta na corrosão dos equipamentos. Desta forma nos últimos anos,

os problemas ambientais têm recebido atenção de pesquisadores do mundo inteiro.

A remoção de enxofre dos hidrocarbonetos é um grande problema para as refinarias.

Um dos processos mais tradicionais de remoção de compostos organossulfurados das frações

do petróleo são realizados por hidrotratamentos, como a hidrodessulfurização que utiliza

elevadas temperaturas e pressões e consome uma grande quantidade de hidrogênio,

necessitando de muitos investimentos. Devido às condições de operação do processo serem

drásticas, novas tecnologias com a finalidade de dessulfurização têm sido estudadas.

Entre a busca por novas tecnologias a dessulfurização oxidativa (ODS) está sendo

avaliada como um método promissor, pois pode ser realizada sob condições muito suaves:

baixas temperaturas (mesmo em temperatura ambiente) e sob pressão atmosférica, não sendo

necessário o uso de hidrogênio no processo (LIU et al, 2008, SRIVASTAVA, 2011).

Apresenta alta eficiência e seletividade, que combinada com o processo de extração vem a ser

um dos melhores métodos de dessulfurização, no lugar do hidrogênio aplicado pelo

Hidrotratamento. A ODS têm utilizado diferentes agentes oxidantes, como o peróxido de

hidrogênio, devido ao seu custo, compatibilidade ambiental e disponibilidade comercial,

sendo muito eficaz na presença de um catalisador a base de metal de transição e em meio

ácido (AL-SHAHRANI et al, 2007).

17

Mariele Iara Soares de Mello

Desta forma, existe anecessidade de se estudar o processo de ODS, avaliando

diferentes catalisadores, bem como avaliar a eficiência em cargas reais. Assim, na presente

dissertação foi avaliado o processo de Dessulfurização Oxidativa de um composto sulfurado

(dibenzotiofeno) na fração diesel, analisando a eficiência do processo em relação à remoção

dos compostos sulfurados pelo processo de ODS e avaliando os catalisadores empregados.

18

Mariele Iara Soares de Mello

2 – OBJETIVOS

2.1 – OBJETIVO GERAL

O objetivo geral da presente dissertaçãoéreduzir os compostos sulfurados em cargas

de diesel por dessulfurização oxidativa, utilizando diferentes suportes impregnados com

vanádio ou manganês.

2.2 – OBJETIVOS ESPECÍFICOS

Os objetivos específicos da dissertação foram:

- Sintetizar os catalisadores a base de vanádio (V) e Manganês (Mn) empregando

diferentes suportes, tais como: aluminas, argilas e zeólitas.

-Avaliar a efetividade da incorporação de V e Mn nos materiais preparados empregando

diferentes técnicas de caracterização.

- Testar os materiais preparados no processo de oxidação, usando uma molécula modelo de

dibenzotiofeno em diesel comercial.

19

Mariele Iara Soares de Mello

3– REFERENCIAL TEÓRICO

Neste capítulo será apresentado um estudo bibliográfico referente ao diesel e sua

problemática ambiental, alguns processos de dessulfurização, assim como os catalisadores

utilizados para os processos.

3.1 – PETRÓLEO

Segundo DNPM (Departamento Nacional de Produção Mineral), denomina-se

petróleo como sendo uma substância oleosa, menos densa que a água e inflamável, seu uso

comercial teve início em 1859, pela produção de um poço de 21 metros de profundidade.

Consiste de uma mistura de hidrocarbonetos, incluindo os tipos saturados (parafínicos e

naftênicos) e os aromáticos, Tabela 3.1. Em menor quantidade estão presentes os compostos

inorgânicos como sulfurados (responsáveis pela corrosividade dos produtos), oxigenados

(contribuem para a acidez das frações), nitrogenados (piridinas, quinolinas, pirróis), resinas e

asfaltenos, bem como metais: ferro, zinco, cobre, etc., com teor variando de 1 a 1.200 ppm,

conforme apresentado na Tabela 3.2.

A quantidade dos tipos de hidrocarbonetos varia de petróleo para petróleo,

diferenciando assim suas propriedades físico-químicas. Dependendo desta composição o

petróleo se mostra mais adequado para a produção de um ou outro derivado (SZKLO;

ULLER, 2008).

Geralmente a composição elementar de petróleo bruto está entre os limites de:

carbono 84-87%; hidrogênio 11-14%; enxofre 0-3%; e nitrogênio 0-0,6% (em massa)

(GARY; HANDWERK, 2001).

20

Mariele Iara Soares de Mello

Tabela 3.1: Grupos de hidrocarbonetos presentes no petróleo

Hidrocarbonetos parafínicos normais (alcanos)

Formula geral CNH2N+2.

Exemplos: CH4 (metano), C2H6 (etano), C4H10 (butano).

Hidrocarbonetos parafínicos ramificados (isoalcanos)

Apresentam ramificações em um ou mais átomos de carbono e são também denominados

de isoparafinas. Tem a mesma fórmula geral dos alcanos normais. Exemplos: isobuteno e

isopentano.

Hidrocarbonetos parafínicos cíclicos (naftênicos)

Os átomos de carbono dispõem-se na forma de anéis, podendo apresentar radicais

parafínicos normais ou ramificados ligados ao anel ou, mesmo, outro hidrocarboneto

cíclico. Os hidrocarbonetos naftênicos têm menos ligações carbono-hidrogênio do que do

que os parafínicos. Exemplos: ciclopropano e ciclohexano.

Hidrocarbonetos aromáticos

São constituídos por ligações duplas e simples que se alteram em anéis com seis átomos

de carbono. O composto mais simples é o benzeno, que é mais estável do que os

hidrocarbonetos insaturados (olefinas, por exemplo). Tal como ocorre como os naftênicos,

existem hidrocarbonetos formados por mais de um anel benzênico, e hidrocarbonetos

mistos, compostos de anéis benzênicos e radicais parafínicos ou naftênicos.

Exemplos: benzeno, tolueno, xilenos, naftaleno, etc.

Fonte: Szklo; Uller (2008)

Tabela 3.2: Demais compostos presentes no petróleo

Tipos de Compostos

Teor

Sulfurados

0,1 a 5 % como enxofre

Nitrogenados

0,05 a 15 % em volume

Oxigenados (não ácidos como resinas, cresóis etc.)

0 a 2 % como oxigênio

Oxigenados (ácidos naftênicos)

0,3 a 0,4 % em volume

Organometálicos (ferro, níquel, cobre, vanádio arsênio

etc.)

Fonte: VALLE (2007)

até 400 ppm como metal

21

Mariele Iara Soares de Mello

As propriedades e as principais características que influenciam o valor do petróleo

bruto e o processo de refino são o teor de enxofre e o grau API (escala idealizada pelo

American Petroleum Institute - API, juntamente com a National Bureau of Standards é

utilizada para medir a densidade relativa do petróleo, medindo a qualidade do petróleo).

Embora teores de nitrogênio e metais estejam crescendo em importância, principalmente no

petróleo brasileiro que apresenta altas quantidades de compostos nitrogenados. O teor de

enxofre varia de menos de 0,1% a mais de 5%, sendo expresso como porcentagem de enxofre

em massa. Quanto maior o teor de enxofre no petróleo mais extenso será o processamento em

relação aos de menores teores. Óleos brutos com alto teor de enxofre denominam-se ácido

(sour) e para teores baixos denominam-se doce (sweet). Os óleos chamados de doce

normalmente possuem 0,5% de conteúdo de enxofre ou menos, e ácido 1,5% ou mais

(LEFFLER, 2000; GARY; HANDWERK, 2001; MARTÍNEZ, 1999).

O petróleo possui uma importância fundamental em nossa sociedade, pois além de

ser uma fonte de energia, seus derivados são matéria-prima para vários bens de consumo

(MARIANO, 2005). Quando extraído o petróleo é levado às refinarias para ser processado e

dele obter vários produtos através dos processos térmicos. O petróleo é separado por diversas

frações, este fracionamento é realizado por meio do processo de destilação (torres de

destilação, Figura 3.1). O petróleo passa por fornos para depois ser levado à torre de

destilação, aonde os vapores de hidrocarbonetos vão se condensando a uma temperatura e

pressão determinada. Assim é feita a retirada dos produtos que se obtêm a faixas de

densidades cada vez mais leves à medida que se sobe na torre, conforme ilustrado na

Tabela 3.3 (CARDOSO, 2004).

22

Mariele Iara Soares de Mello

Figura 3.1: Esquema de uma torre de destilação.

Fonte: Marquardt Scherer(2012)

Tabela 3.3: Frações típicas do petróleo

Temp. de

ebulição °C

---

Composição

aproximada

C1-C2

Gás liquefeito de petróleo

Até 40

C3-C4

Gás comb. engarrafado, uso doméstico e ind.

Gasolina

40-175

C5-C10

Combustível de automóveis, solvente

Querose

175-235

C11-C12

Iluminação, combustível de aviões a jato

Gasóleo leve

235-305

C13-C17

Diesel, fornos

Gasóleo pesado

305-400

C18-C25

Combustível, matéria-prima para lubrificantes

Lubrificantes

400-510

C26-C38

Óleos lubrificantes

Acima 510

C38+

Fração

Gás residual

Resíduo

Usos

Gás combustível

Asfalto, piche, impermeabilizantes

Fonte: Adaptado publicações do site do Departamento Nacional de Produção Mineral

A remoção de enxofre dos hidrocarbonetos é um grande problema para as refinarias,

pois não se encontra na sua forma elementar, mas geralmente em compostos de enxofre.

Normalmente está ligado quimicamente a algumas das moléculas de hidrocarbonetos, de

maneira a ser dificilmente separado dos compostos de carbono puro, até que ele seja

queimado, causando assim mau cheiro ou vários compostos ambientalmente indesejáveis de

enxofre/enxofre-oxigênio (LEFFLER, 2000).

23

Mariele Iara Soares de Mello

3.1.1 – REFINO DO PETRÓLEO E PROCESSOS

O petróleo bruto agrega pouco valor comercial, sendo necessária a etapa de refino do

petróleo com a separação de seus produtos, esta fase é considerada como o coração da

indústria petrolífera. Através dos processos físico-químicos ocorre o refino, ou seja, a

separação dos produtos em frações de derivados, sendo estas frações processadas pelas passos

de separação e conversão, fornecendo os produtos finais (Figura 3.2).

Figura 3.2: Esquema simplificado de uma refinaria.

Fonte: Adaptado de Júnior (2012)

O objetivo principal do refino é obter o máximo possível de derivados de alto valor

comercial, com menores custos, ótima qualidade e geração mínima de produtos de baixo peso

molecular. A refinaria é projetada para dois objetivos básicos: produção de produtos

energéticos (combustíveis), produtos não-energéticos e petroquímicos (maximização de

frações

básicas

como

lubrificantes,

nafta

e

parafinas)

(MARIANO,

2005;

SZKLO; ULLER, 2008).

Existem quatro grupos de processos numa refinaria: processos de separação,

conversão, tratamento e processos auxiliares, conforme Tabela 3.4.

24

Mariele Iara Soares de Mello

Os processos de separação tem por finalidade a separação do petróleo cru em

diferentes frações, são processos de natureza física por ação de energia (temperatura e

pressão). Já os processos de conversão são de natureza química e pretendem modificar as

frações, aumentando sua qualidade, nestes processos podem ser usados catalisadores,

temperatura e pressão. Nos processos de tratamento, o objetivo é a remoção das impurezas

para melhorar a qualidade e a estabilidade química das frações. E por fim os processos

auxiliares tratam dos rejeitos dos processos acima citados (PETROBRAS, 2002).

O petróleo bruto é submetido à destilação para o desmembramento do petróleo em

suas frações básicas de refino, tais como gás combustível, GLP, nafta, querosene, gasóleo

atmosférico (óleo diesel), gasóleo de vácuo e resíduo de vácuo (Figura 3.2). Seus rendimentos

são variáveis, em função do óleo processado. Normalmente as refinarias contam com duas

unidades de processo para efetuar a destilação do petróleo: Destilação Atmosférica e

Destilação à Vácuo.

A destilação atmosférica é um processo físico de separação, baseado na diferença

entre os pontos de ebulição dos compostos coexistentes numa mistura líquida. Como os

pontos de ebulição dos hidrocarbonetos presentes na mistura do petróleo aumentam com suas

massas moleculares, ao se variarem as condições de aquecimento do petróleo, é possível

vaporizar-se compostos leves, intermediários e pesados que, ao se condensarem, podem ser

separados. Neste processo, ocorre, também, a formação de um resíduo bastante pesado que,

nas condições de temperatura e pressão da destilação atmosférica, não se vaporiza. Por isso

existe a necessidade de se submeter este resíduo a outro processo de separação denominado

de destilação à vácuo.

Como a temperatura de ebulição varia diretamente com a pressão, ao se reduzir

apressão, reduz-se o ponto de ebulição. Então, trabalhando em pressões subatmosféricas é

possível retirar do resíduo atmosférico os gasóleos. Este processo se chama destilação à

vácuo.

25

Mariele Iara Soares de Mello

Tabela 3.4: Processos de refino

1. Destilação atmosférica

2. Destilação a vácuo

3. Estabilização de naftas

1.Separação

4. Extração de aromáticos

5. Desasfaltação a propano

6. Desaromatização a furfural

7. Desparafinação a solvente

8. Adsorção de n-parafinas

1. Visco-redução

2. Craqueamento térmico

3. Craqueamento retardado

2.Conversão

4. Craqueamento catalítico

5. Hidrocraqueamento (severo, moderado)

6. Reformação catalítica

7. Isomerização catalítica

8. Alquilação catalítica

9. Polimerização catalítica

1. Dessalgação eletrostática

2. Tratamento cáustico

3.Tratamento

3. Tratamento Merox

4. Tratamento Bender

5. Tratamento DEA/MEA

6. Hidrotratamneto

1. Geração de hidrogênio

4.Processos auxiliares

2. Recuperação de enxofre

3. Utilidades

Fonte: Adaptado de Szklo; Uller (2008)

26

Mariele Iara Soares de Mello

O gás natural combustível é normalmente um produto final, sendo queimado em

fornos e caldeiras na própria refinaria. O gás liquefeito de petróleo (GLP) pode ser um

produto final,destinado a armazenamento em tanques esféricos, ou ser um produto

intermediário, sendo então submetido ao processo de tratamento cáustico.

As naftas podem ter destinos idênticos ao do GLP, segundo sua utilização como

produtos finais, armazenados em tanques cilíndricos, ou intermediários, sofrendo tratamento

cáustico subseqüente, ou ainda como corrente de alimentação à unidade de reforma catalítica,

quando o objetivo é a obtenção de gasolina de melhor octanagem.

O querosene pode ser também um produto final, como querosene de aviação ou

iluminação, ou produto intermediário quando submetido ao processo de hidrotratamento

(HDT), podendo ser utilizado como óleo diesel ou como agente de correção da viscosidade de

óleos combustíveis.

Os gasóleos atmosféricos, quando obtidos como produtos finais,são armazenados em

tanques cilíndricos na forma de óleo diesel, ou podem ser submetidos a processamento na

unidade de HDT e então armazenados também como óleo diesel. Os gasóleos de vácuo, no

entanto, são sempre produtos intermediários, e compõem as correntes de alimentação de

unidades de craqueamento catalítico (U-CC) ou formam frações lubrificantes, segundo

esquemas de refinos para produção de combustíveis ou lubrificantes, respectivamente.

Os resíduos de vácuo são utilizados como asfalto quando caracterizados como

produtos finais, podendo ainda ser usados como óleos combustíveis após diluição com

correntes de menor viscosidade. Podem ainda ser empregados como produtos intermediários

na forma de carga das unidades de coque ou desasfaltação usando solvente (propano).

O Craqueamento Catalítico (FCC - Fluid Catalytic Cracking) é um processo

químico, que transforma frações mais pesadas em outras mais leves através da quebra de

moléculas dos compostos reagentes, utilizando agentes facilitadores chamados catalisadores

(LUNA, F.; SCHUCHARDT, 1999).O catalisador utilizado é composto basicamente de

zeólita (poros pequenos e definidos).

O tratamento DEA é um processo específico para remoção de H2S de frações gasosas

do petróleo, especialmente aquelas provenientes de unidades de craqueamento. Ele também

remove CO2 eventualmente encontrado na corrente gasosa. O processo é baseado na

27

Mariele Iara Soares de Mello

capacidade de soluções de etanolaminas, como a dietilamina (DEA), de solubilizar

seletivamente a H2S e CO2.

O tratamento MEROX é um processoque visa a economia do NaOH utilizado no

tratamento cáustico, sendo adotado para que se obtenha uma regeneração da soda cáustica que

retira o H2S.

O tratamento Bender é essencialmente um processo de adoçamento para redução de

corrosividade, desenvolvido com o objetivo de melhorar a qualidade do querosene de aviação

e aplicável a frações intermediárias do petróleo. Consiste na transformação de mercaptanas

corrosivas em dissulfetos menos agressivos, através de oxidação catalítica em leito fixo em

meio alcalino, com catalisador à base de óxido de chumbo convertido a sulfeto (PbS) na

própria unidade (JÚNIOR, 2012).

3.1.2– DIESEL

O óleo diesel pode ser denominado como produto constituído de frações maiores que

o querosene e menores que lubrificantes, contendo moléculas com 12 a acerca de 24 átomos

de carbono. Sendo mais viscoso que a gasolina, menos inflamável, pois sua volatilização só se

faz acima de 200°C (ponto de ebulição entre 200 e 300°C). Líquido fluido com coloração que

varia de amarelo a marrom, possuindo fluorescência azul, utilizado como combustível em

motores a Diesel (NEIVA, 1974). Composto basicamente por hidrocarbonetos, formado

principalmente por átomos de carbono, hidrogênio e em baixas concentrações por enxofre,

nitrogênio e oxigênio.

As propriedades importantes do óleo diesel são sua volatilidade, viscosidade,

qualidade de ignição, teor de enxofre e porcentagem de compostos aromáticos. A qualidade

de ignição do diesel pode ser medida pelo seu número de cetano (NC) ou calculado pelo

índice de cetano (IC). O índice de cetano é calculado através das correlações baseadas em

propriedades físicas do combustível rotineiramente determinado, sendo a medida da

capacidade que o combustível tem ao entrar em combustão (autoignição) sob as condições do

motor. Esse índice é em função da densidade e temperatura de destilação de 50% do produto,

apresentando boa correlação com o número de cetano, sendo valores adequados na faixa entre

28

Mariele Iara Soares de Mello

40 e 60 para motores a diesel. Para definir o número de cetano têm-se como parâmetro dois

hidrocarbonetos (GARY; HANDWERK, 2001; VALLE, 2007; PETROBRAS, 2011):

n-cetano ou hexadecano (CH3 – CH2), para NC = 100 e

α-metilnaftaleno com NC = 0.

Desenvolvida pela ASTM “American Society for Testing Materials” a fórmula

utilizada para o calculo é representado pela expressão:

IC = 454,74 - 1641,416D + 774,74D2 - 0,554B + 97,803(logB)2

Sendo:

D = densidade a 15°C, (g/cm3);

B = temperatura da destilação de 50% do produto, (°C).

As restrições mais severas para melhorar a qualidade do ar, são para enxofre e

conteúdo de aromáticos dos combustíveis diesel. A redução do conteúdo de enxofre e

aromáticos também reduz as emissões de particulados pelos motores a diesel

(GARY; HANDWERK, 2001).

Segundo a Resolução da ANP (Agência Nacional de Petróleo, Gás Natural e

Biocombustível) nº 42, de 16.10.2009, Art. 2º os óleos diesel de uso rodoviário classificam-se

em:

- óleo diesel A: combustível produzido por processos de refino de petróleo e

processamento de gás natural destinado a veículos dotados de motores do ciclo Diesel, de uso

rodoviário, sem adição de biodiesel.

- óleo diesel B: combustível produzido por processos de refino de petróleo e

processamento de gás natural destinado a veículos dotados de motores do ciclo Diesel, de uso

rodoviário, com adição de biodiesel no teor estabelecido pela legislação vigente.

Sendo que o óleo diesel A e B devem apresentar as seguintes nomenclaturas,

conforme o teor máximo de enxofre:

a) óleo diesel A S50 e B S50: combustíveis com teor de enxofre, máximo, de

50 mg/kg.

29

Mariele Iara Soares de Mello

b) óleo diesel A S500 e B S500: combustíveis com teor de enxofre, máximo, de

500 mg/kg.

c) óleo diesel A S1800 e B S1800: combustíveis com teor de enxofre, máximo, de

1800 mg/kg.

Há uma variedade de técnicas para reduzir e controlar a emissão de SO2. Elas se

encaixam nos três conceitos básicos para controle desses poluentes: prevenção de sua

formação, retiradado enxofre do combustível antes da queima, processo conhecido como

dessulfurização do combustível; atuação no processo de combustão de tal forma que um

material absorvente reduza o SO2 formado ainda na câmara de combustão; limpeza do gás

após a combustão usando material absorvente, processo conhecido como dessulfurização dos

produtos de queima (CARVALHO Jr; LACAVA, 2003).

Atendendo os esforços para o controle da poluição atmosférica de modo a promover

a melhoria da qualidade ambiental e o bem-estar da população; e considerando as evoluções

tecnológicas das metodologias de avaliação das propriedades dos combustíveis e a

necessidade de contemplá-las nas respectivas especificações, faz-se necessário estabelecer

regulamentações para controle da poluição.

A mais nova resolução para comercialização do Diesel foi a Resolução ANP 62/2011

que determina a comercialização do óleo diesel de baixo teor de enxofre (S50 em 2012 e S10

a partir de 2013). A partir dessa resolução fez-se necessário uma nova classificação para o

diesel, então segundo a Resolução ANP 65/2011, Art. 2º o óleo diesel de uso rodoviário

classificam-se em:

I - Óleo diesel A: combustível produzido por processos de refino de petróleo,

centrais de matérias-primas petroquímicas ou autorizados nos termos do § 1º do art. 1º da

Resolução, destinado a veículos dotados de motores do ciclo Diesel, de uso rodoviário, sem

adição de biodiesel;

II - Óleo diesel B: óleo diesel A adicionado de biodiesel no teor estabelecido pela

legislação vigente.

Art. 3º Fica estabelecido, para efeitos da Resolução, que os óleos diesel A e B

deverão apresentar as seguintes nomenclaturas, conforme o teor máximo de enxofre:

I - Óleo diesel A S10 e B S10: combustíveis com teor de enxofre, máximo, de

10 mg/kg;

30

Mariele Iara Soares de Mello

II - Óleo diesel A S50 e B S50: combustíveis com teor de enxofre, máximo, de

50 mg/kg;

III - Óleo diesel A S500 e B S500: combustíveis com teor de enxofre, máximo, de

500 mg/kg;

IV - Óleo diesel A S1800 e B S1800: combustíveis com teor de enxofre, máximo, de

1800 mg/kg.

3.2 –PROBLEMAS AMBIENTAIS RELACIONADOS AO ENXOFRE

As refinarias encontram-se em confronto com dois grandes desafios, devido a grande

atenção que se tem dado em relação à degradação do meio ambiente, tornando-se nos últimos

anos uma preocupação de interesse nacional e internacional. Seus desafios estão em produzir

combustíveis de transporte atendendo a requisitos rigorosos e dentro dos regulamentos de

emissão. Reconhecendo que parte da poluição atmosférica vem dos veículos de transportes

(fontes móveis), sendo esta a principal fonte de CO2 enquanto as demais fontes (fontes

estacionarias) são as principais geradoras de partículas e compostos de enxofre

(MAPLES, 2000). As atividades naturais e humanas introduzem dióxido de enxofre (SO2) na

atmosfera, mas além delas existem fontes não naturais, e como maior fonte está a combustão

de combustíveis fósseis em processos industriais, pois praticamente todo o conteúdo de

enxofre dos combustíveis durante a combustão se transforma em SO2. Os combustíveis

fósseis mais comuns são carvão com 0,1% a 6% de teor de enxofre, gasolina cerca de 0,04% e

entre eles está o diesel com cerca de 0,22%. Do total de emissões de SO2 das fontes não

naturais a queima do diesel (óleo) contribui com 25% (CARVALHO Jr; LACAVA, 2003).

Sabe-se que os óxidos de enxofre são responsáveis pela chuva ácida (ver Figura 3.3),

emissão de particulados, além de envenenar os motores. NO· e SO2 como poluentes primários

não fazem a água da chuva se tornar ácida, mas após um determinado período boa parte

desses poluentes é convertida em poluentes secundários, como ácido sulfúrico e ácido nítrico,

e são eles os responsáveis pela acidez da chuva ácida, pois o dióxido de enxofre exibe uma

boa solubilidade em água, em comparação com outros gases presentes na atmosfera, o que

resulta em um enriquecimento de S4+ na água de chuva, nuvens e neblina

31

Mariele Iara Soares de Mello

(MARTINS; ANDRADE, 2002; BAIRD, 2002). Quando lançado na atmosfera, parte do SO2

irá sofrer oxidação, a forma mais comum de oxidação na atmosfera é pela reação com radical

hidroxila (OH-), além disso, parte do SO2 lançado para atmosfera se oxida para SO3 e este,

pela reação com vapor d'água, é convertido em H2SO4 (CARVALHO Jr; LACAVA, 2003). A

chuva ácida, além de poluir rios e lagos, destruindo a flora e a fauna aquática, se infiltra no

solo, liberando metais potencialmente tóxicos tais como Al, Pb, Cd, que podem se inserir na

cadeia alimentar. Além da formação da chuva ácida o SO2 pode formar aerossol de sulfato,

formando partículas de sais ou gotas de H2SO4, ocasionando problemas respiratórios, pois

penetram nos pulmões (MARTINS; ANDRADE, 2002).

Figura 3.3: Processo de formação da chuva ácida.

Fonte: Jesus (1996)

3.3 –DESSULFURIZAÇÃO

A dessulfurização consiste no processo de remoção de enxofre para evitar

contaminações ambientais. Sabe-se que durante a queima dos combustíveis ocorre a formação

de dióxido de enxofre que se transforma num produto altamente poluente, este fato gerou uma

32

Mariele Iara Soares de Mello

preocupação ambiental e a remoção de enxofre dos combustíveis se tornou objeto de estudo

no mundo inteiro.

Os combustíveis fósseis possuem vários tipos de compostos sulfurados orgânicos,

derivados de alquil como o tiofeno, benzotiofeno (BT) ou dibenzotiofeno (DBT) (ver Figura

3.4), estes compostos são quimicamente tão estáveis que a fissão da carbono-enxofre não

ocorre facilmente (AINDA; YAMAMOTO; SAKATA, 1994).

Figura 3.4: Compostos de enxofre presentes nos combustíveis.

Fonte: Ruiz-Guerrero; Bertoncini (2010)

Em vista do exposto, vários processos vêm sendo desenvolvidos com o intuito de

eliminar estes compostos de enxofre, processos como a hidrodessulfurização, dessulfurização

por adsorção, dessulfurização por oxidação, dessulfurização enzimática, entre outros.

A seguir comentam-se os processos utilizados para eliminação de enxofre dos

combustíveis.

3.3.1 – HIDROTRATAMENTO (HDT)

O Hidrotratamento de Diesel, baseia-se uma reação catalítica entre o hidrogênio

(produzido nas refinarias nas unidades de reforma à vapor) e frações de diesel geradas nas

colunas de destilação, no coqueamento retardado e no craqueamento catalítico do gasóleo.

Estas frações de diesel contêm em sua estrutura teores excessivos de enxofre, nitrogênio,

33

Mariele Iara Soares de Mello

oxigênio e aromáticos. HDT é um processo de refino com hidrogênio, cuja finalidade é

remover contaminantes.

O primeiro processo de dessulfurização foi utilizando hidrogênio pelo processo

chamado de Hidrodessulfurização (HDS), mas a eficiência do processo depende do composto

sulfurado, para tiofenos há necessidade de altas temperaturas e pressões de hidrogênio. Assim

em 1970 foi intensificada a busca por métodos de dessulfurização alternativos, que não

necessitem

de

altas

pressões

e

temperaturas

e

do

uso

de

hidrogênio

(ATTAR; CORCORAN, 1978).

O método empregado atualmente para a redução do enxofre que está contido

noscombustíveis derivados do petróleo é a hidrodessulfurização catalítica (HDS), que remove

o

enxofre

dos

combustíveis,

transformando-o

em

sulfeto

de

hidrogênio

(ZANNIKOS; LOIS; STOURNAS, 1995), conforme equação:

R-S-R'+ H 2 → R-R' + H2S↑

A Hidrodessulfurização é um processo no qual o óleo leve é aquecido, misturado

com hidrogênio sob temperaturas elevadas e altas pressões, e alimentado a um reator

embalado com um catalisador peletizado (CAMPOS-MARTIN, et al, 2010). Um exemplo

para o mecanismo de HDS é a reação de DBT e 4,6-DMDBT (Figura 3.5), onde o processo

pode ocorrer através de duas rotas principais. Uma das rotas é a hidrogenólise (DDS), em que

o enxofre é removido sem o comprometimento aos anéis aromáticos. A outra rota é através de

uma dessulfurização por hidrogenação (HYD), em que os anéis aromáticos de compostos de

DBT são preferencialmente hidrogenados para intermediários 4H-ou 6H-DBT e são

subsequentemente dessulfurizados (SRIVASTAVA, 2010).

Este método de dessulfurização depende da molécula que contêm o enxofre. Sua

reatividade é decrescente para: tiofeno > benzotiofeno > dibenzotiofeno. Geralmente estas

reações são realizadas com o uso de catalisadores à base de cobalto, molibdênio, níquel,

tungstênio suportados em alumina (SCHMAL, 2011) ou alguns outros suportes, conforme

apresenta a Tabela 3.5, com os exemplos de alguns estudos realizados.

34

Mariele Iara Soares de Mello

Figura 3.5: Caminhos para o HDS de DBT em 300°C e 102 atm na presença de CoMo/Al2O3.

Fonte: Adaptado de Srivastava (2010)

Tabela 3.5: Catalisadores empregados no processo de Hidrodessulfurização

Catalisadores de HDS

CoMo/Al2O3

P e Ni/A12O3suportados em carbetos de

molibdênio

Co/Mo suportados em γ-A12O3, V2O5/γA12O3, TiO2-ZrO2, V2O5/TiO2-ZrO2

Artigos

KORÁNYI; PAÁL, 1991; OKAMOTO

et al, 2003

COSTA et al, 2002; MANOLI et al,

2004; COSTA et al, 2005;

SUNDARAMURTHY et al, 2006

WANG et al, 2009a; CHEN et al, 2010

MoP, Ni2P e Ni-Mo-P suportados em

BOUWENS, 1988; SAWHILL et al,

sílica ou alumina

2003; SUN et al, 2004

35

Mariele Iara Soares de Mello

Catalisadores de HDS

Artigos

Co-MoS2 e Co-WS2

OKAMOTO et al, 2009

Rh2P/SiO2

HAYES et al, 2010

CoMo a NiMo suportados em carbono,

alumina, titânia, sílica-alumina amorfa

HENSEN et al, 2003

Rh(III)/zeólitas

GIVENS; DILLARD, 1984

WS2/SBA-15

VRADMAN et al, 2003

CoxPy/SiO2

BURNSet al, 2008

Ni-B, Mo-O-B, e Ni-Mo-O-B suportados

em sílica

W/γ-A12O3e NiW/γ-A12O3

Sulfetos de Nb, Mo, Ru, Rh e Pd

Co-Mo/A12O3, Ni-Mo/A12O3, Ru-CoMo/Al2O3.

MoO3/MCM-41

PARKSet al, 2007

WANG et al, 2008

HERMANN; BRORSON; TOPSØE,

2000

MUHAMMAD et al, 2011

CHIRANJEEVI; KUMARAN; DHAR,

2008

36

Mariele Iara Soares de Mello

3.3.2 –DESSULFURIZAÇÃO POR ADSORÇÃO

Adsorção é o fenômeno que descreve a interação entre as fases gás-sólido. Técnica

que determina a quantidade que um determinado adsorvente tem para formar uma

monocamada sobre a superfície (MIKHAIL; ZAKI; KHALIL, 2002). Elucidada com base em

dois tipos de interação: fisissorção e quimissorção, esta distinção pode ser atribuída à natureza

e intensidadedas interações que ocorrem entre omaterial que adsorve e o material que é

adsorvido (adsorvato). Na fisissorção, a interação ocorre por forças intermoleculares do tipo

Vander Waals (interação de dispersão ou dipolo induzido, também chamado de forças de

London, e interação dipolo-dipolo, por exemplo) e na quimissorção a união ocorre por meiode

ligações químicas (normalmente covalentes), que tendem a um número de coordenação

máximo como substrato (MIMURA; SALES; PINHEIRO, 2010).

As propriedades dos adsorventes como a seletividade a compostos sulfurados,

resistência, capacidade de adsorção determinam a eficiência deste processo, mas também se

confronta com alguns desafios, entre eles a elaboração de adsorventes com elevada

capacidade e seletividade a compostos sulfurados (ALVES, 2010).

Vários materiais têm sido utilizados como adsorventes tanto para compostos

sulfurados

quanto

para

outros

poluentes:

aluminas

(SHEN;

LI;

ZHAO,

2008;

NAIR; TATARCHUK, 2011, JIAO et al, 2006), zeólitas (LIU et al, 2007; LI et al, 2007;

LI et al, 2010; NG et al, 2005;. WANG et al, 2009b; TANG et al 2010; LAI et al, 2011;

PERGHER; CAOVILLA; DETONI, 2005b), materiais mesoporosos (LI et al, 2007;

LI

et

al,

SUBHAN

et

2010;

al,

YANG;

2012),

óxidos

HERNÁNDEZ-MALDONADO;

e

carvão

ativo

(ZHOU;

MA;

YANG,

SONG,

2003;

2006;

ISRAELSON, 2004; SHEN; LI; ZHAO, 2008; WANG et al, 2012) entre outros. Também

muitos estudos foram realizados com impregnação de metais (ZHENG et al, 2012;

WANG et al, 2009b; ZHENG et al, 2012; SHEN; LI; ZHAO, 2008; LIU et al, 2007;

LI et al, 2007; TANG et al 2010) nestes adsorventes.

No estudo de REUT; PRAKASH, (2006) foi realizado uma triagem de adsorventes

para a molécula de tiofeno. Verificaram que a zeólita NaX adsorveu uma maior quantidade de

tiofeno do que os óxidos de sílica e alumina e que adsorventes à base de sílica foram mais

facilmente regenerados por lavagem com solvente. A facilidade de regeneração destes

37

Mariele Iara Soares de Mello

adsorventes à base de sílica pode torná-los adequados para diversas aplicações e sua

capacidade pode ser melhorada atravésde modificações nos suportes.

YANG et al, (2003) obtiveram sucesso em estudos de adsorção realizados com

zeólita Y complexadas por troca catiônica com Cu e Ag. Empregaram estes adsorventes na

adsorção de compostos sulfurados em diesel e alcançaram redução de 430 para 0,2 ppm de

teor de enxofre. MALVESTI et al, 2009 testaram as zeólitas NaY e beta impregnadas com Zn

e verificaram sua eficiência para adsorver benzotiofeno e dibenzotiofeno. Obtiveram

resultados de até 90% de remoção destes compostos sulfurados. Outra pesquisa foi realizada

por LI et al, (2007) que estudaram 3 adsorventes impregnados com Cu, zeólita NaY,

MCM-41 e MAS (NaY utilizada como precursor da MCM-41), e verificaram que o melhor

adsorvente foi a MAS com remoção de 50% do valor inicial.

3.3.3 –BIODESSULFURIZAÇÃO

Biodessulfurização é outra técnica utilizada para a dessulfurização, sendo uma

alternativa ao tratamento químico. Técnica que usa bactérias para a remoção dos compostos

químicos. O petróleo é um substrato complexo e o fato de um microrganismo ser capaz de

metabolizar o DBT em condições laboratoriais não implica necessariamente que consiga

remover o enxofre orgânico. Os microrganismos possuem um problema de acessibilidade ao

enxofre, mesmo tendo acesso há a existência de impedimentos estéricos associados à estrutura

desses mesmos compostos, que dificultam a atuação dos sistemas enzimáticos microbianos.

Uma alternativa é a utilização de enzimas livres ou imobilizadas para aplicação em processos

de biodessulfurização (ALVES; MESQUITA; GÍRIO, 2010).

Para o processo são necessárias cinco etapas:

- 1ª etapa: a produção de repouso ativo para as células (biocatalisadores) com uma

atividade específica elevada;

- 2ª etapa: preparaçãode um sistema bifásico contendo fração de óleo, fase aquosa e

biocatalisador;

- 3ª etapa: biodessulfurização de uma taxa do enxofre orgânico em uma velocidade

adequada;

38

Mariele Iara Soares de Mello

- 4ª etapa: separação de óleo dessulfurizado, recuperação do biocatalisador e seu retorno

para o bioreator e

- 5º etapa: tratamento de águas residuais (CAMPOS-MARTIN et al, 2010).

Alguns microrganismos empregados neste processo: Bacterium, strain RIPI-22;

Pseudomonas stutzeri UP-1; Caldariomyces fumago; Rhodococcus erythropolis IGTS8

(SRIVASTAVA, 2011).

LI et al, (2009a) estudou o sistema adsorção/bioregeneração, utilizando diversos

materiais para adsorver compostos sulfurados, após o processo empregou um microrganismo

para a retirada destes compostos sulfurados dos adsorventes. Verificou a eficácia do processo

pela regeneração dos materiais.

3.3.4 – DESSULFURIZAÇÃO OXIDATIVA (ODS)

A dessulfurização oxidativa (ODS) está sendo consideradacomo um dos métodos

promissores para dessulfurização de combustíveis, pois em comparação com HDS pode ser

realizada sob condições muito suaves: temperatura ambiente e sob pressão atmosférica, não

sendo necessário o uso de hidrogênio no processo (LIU et al, 2008; SRIVASTAVA, 2011).

A dessulfurização oxidativa produz compostos oxidados, neste processo o enxofre passa do

estado divalente para o estado hexavalente (sulfona), conforme ilustrado na Figura3.6a,

podendo ser fisicamente separados dos demais compostos por meio de extração com solventes

como o metanol (ZANNIKOS; LOIS; STOURNAS, 1995).

Tais oxidantes incluem peroxiácidos orgânicos, hidroperóxidos, ozônio entre outros,

que podem doar átomos de oxigênio para o enxofre em mercaptanas (tióis), sulfetos,

dissulfetose tiofenos para formar sulfóxidos ou sulfona. O processo de ODS é uma reação

bifásica com oxidação/extração simultâneas, na Figura 3.6b apresenta-se um fluxograma deste

processo (CAMPOS-MARTIN et al, 2010).

39

Mariele Iara Soares de Mello

Figura 3.6: Exemplo de Dessulfurização oxidativa: a) oxidação/extração, b) fluxograma da reação

bifásica simultânea oxidação/extração numa unidade de ODS.

a)

b)

Fonte: Adaptado de Campos-Martin et al, (2010)

Os compostos de enxofre são conhecidos por serem mais polares que os

hidrocarbonetos de estrutura semelhante, assim compostos de enxofre oxidado (sulfonas ou

sulfóxidos) são mais polares do que sulfetos, permitindo remoção seletiva de compostos de

enxofre a partir de hidrocarbonetos, por um processo combinado de oxidação e extração com

solvente ou por meio de adsorção (JIAN, 2006).

Os processos de oxidação e extração têm sido investigados por vários pesquisadores,

ZHAO et al, (2008) estudou oxidação do tiofeno, LAI; LUO, (2006) e HAO et al, (2006)

dibenzotiofeno entre várias outras pesquisas e patentes (US 4,321,216; US 6,274,785;

US6,160,193). Esses processos podem ser realizados com ultrason, radiação, foto-oxidação,

fotoquímica entre outras técnicas.

Na presença de um catalisador sólido na ODS a reação é definida em duas etapas:

oxidação de compostos de S em sulfonas e remoção ou extração do enxofre oxidado a partir

dos combustíveis. Estudos sugerem que a primeira etapa é a remoçãode compostos de enxofre

por extração do combustível, e aetapa seguinte é a sua oxidação para as sulfonas

correspondentes na fase de solvente, uma vez que ter reagentes na fase polar facilita a sua

reação (CEDEÑO-CAERO; NAVARRO; GUTIÉRREZ-ALEJANDRE, 2006).

Existem dois problemas que o processo de oxidessulfurização pode enfrentar: a

escolha do um oxidante seletivo, pois nem sempre são seletivos, podendo causar reações

40

Mariele Iara Soares de Mello

secundárias indesejadas, e a escolha do solvente adequado, que podem remover compostos

desejáveis dos combustíveis.

Seletividade da reação, segurança e custo são preocupações importantes para a

seleção de catalisadores, oxidantes, e das condições operacionais para ODS. A eficiência do

solvente extrator vai depender da sua polaridade, mas além da polaridade, outras propriedades

devem ser analisadas, tais como ponto de ebulição, ponto de congelamento e tensão

superficial (SRIVASTAVA, 2011).

Diante do exposto, a Tabela 3.6 apresenta alguns exemplos de oxidantes e dos

solventes ou adsorventes utilizados para extração dos compostos oxidados.

O oxidante mais utilizado neste processo é o peróxido de hidrogênio, pois é um dos

mais poderosos agentes oxidantes, com potencial de oxidação de 1,8 Ve apresenta-se como

um reagente único, visto que seu produto de decomposição é a água. Possui vantagens como

capacidade de oxidar diretamente alguns compostos, solubilidade em água, estabilidade

térmica, inexistência de problemas de transferência de massa, mas também possui algumas

desvantagens, sua taxa de oxidação está limitada pela taxa de formação de radicais hidroxila.

Além disso, tem-se sugerido que o peróxido de hidrogênio funciona como um receptor de

radicais hidroxila; assim, se ele estiver em excesso, vai diminuir a eficiência da reação

(LEGRINI et al, 1993; RAGNINI;IGLIA; BERTAZZOLI, 2001).

Porém a água formada pela decomposição do peróxido de hidrogênio pode afetar os

rendimentos

a

sulfona

deste

processo,

como

relatado

na

literatura,

por

GONZÁLEZ-GARCÍA; CEDEÑO-CAERO, (2009) que em cada novo ciclo do catalisador na

reação contendo H2O2, o oxigênio participava da oxidação dos compostos DBTs, mas a água

que se adsorvia sobre o catalisador aumentava com o número de ciclos reativos, desta forma

desativando o catalisador. Já experimentos usando TBHP como oxidante o que ocorria era o

contrário, quanto mais ciclos, mais rendimento ocorria, pois não havia formação de água.

41

Mariele Iara Soares de Mello

Tabela 3.6: Exemplos de oxidantes e solventes ou adsorventes empregados nas reações de

Dessulfurização

Oxidante

Solvente ou adsorvente

ácido acético

Referências

AL-SHAHRANI et al, 2007

HAW et al, 2010a; VILLASENÕR et al,

acetonitrila

2004; SHIRAISHI; NAITO; HIRAI, 2003;

CEDEÑO-CAERO et al, 2008

---

MADEIRA; FERREIRA-LEITÃO; BON,

2008

t-buOH

MONDAL et al, 2006

tolueno

TE; FAIRBRIDGE; RING, 2001

H2O2

ácido fórmico

Líquido Iônico

MoO3/γ-Al2O3

Sílica gel

O3 e H2O2

Líquido Iônico

tolueno

FILIPPIS et al, 2011; GUOXIAN et al, 2007

WANG; ZHAO; LI, 2009c; ZHAO et al,

2009b

JIA; LI; NING, 2011

UKKIRAPANDIAN et al, 2008; COLLINS;

LUCY; SHARP, 1997

WANG;ZHAO; LI, 2010

PRASAD et al, 2008

TBHP (tertButil

acetonitrila

hidroperóxido)

H3PW12O40/SiO2-Al2O3

GONZÁLEZ-GARCÍA; CEDEÑO-CAERO,

2009; GUO et al, 2011

HUI-PENG; JIAN; HUA, 2007

42

Mariele Iara Soares de Mello

Um fator importante na reação é a quantidade mínima necessária para o processo de

extração ocorrer. CEDENÕ-CAERO et al, (2005) em seu estudo realizou uma reação em

razões diferentes de diesel/solvente e observou que a atividade ODS diminuiu cerca de 50%

quando a razão é de 5 e até 90% de 4-MDBT para razão de 10. A atividade relativa de ODS

em diferentes compostos de enxofre foi afetada pela relação diesel/solvente devido à relação

de diferenças na solubilidade, com a diminuição da quantidade. Além disso, como a razão

S/H2O2 foi mantida constante, a água (como produto de reação) em relação à razão de

solvente foi aumentada. Consequentemente, a água impediu o desempenho catalítico. Outra

reação foi realizada utilizando misturas de água-acetonitrila com o solvente (para razão

diesel/solvente = 1). Observaram que a produção de sulfona é fortemente afetada pela

presença de água no sistema de reação, pois os compostos orgânicos de enxofre oxidados são

totalmente solúveis em acetonitrila e apenas parcialmente solúveis em água. Assim, o

desempenho dos solventes depende consideravelmente da solubilidadedos produtos da

oxidação do enxofre na mistura reacional.

Os catalisadores sólidos para ODS são feitos à base de metais de transição e são

utilizados os mesmos suportes empregados pelos demais métodos de dessulfurização: sílica,

alumina, óxidos de titânio, zeólitas entre outros. O teor (%) dos metais pode variar assim

como os resultados obtidos, ABDALLA et al, (2009) suportaram em Al2O3 10% de

tungstênio e variaram teores de 0-3% de fósforo e conseguiram remoção de enxofrede até

99%. LI, et al, (2009b) impregnaram tungstênio em SBA-15 e conseguiram redução de 91%

dos compostos sulfurados. Já JOSE; SENGUPTA; BASU, (2011) impregnaram 0,59%,

1,05% e 1,44% de Cu em TS-1 e obtiveram conversão de 93%.

HUANG et al, (2006) estudaram a dessulfurização oxidativa do DBT em octano,

utilizando catalisador anfifílico, ou seja, molécula cuja estrutura possui uma parte hidrofílica e

outra parte lipofílica, de brometo de octadeciltrimetilamônio (OTAB) com ácido

fosfotúngstico e como agente oxidante o peróxido de hidrogênio. Verificaram que a

composição do catalisador foi crucial para reação, maior rapidez da reação foi obtida na razão

molar de STAB/ácido fosfotúngstico de 1, e que a elevação da temperatura e usando um

excesso de agente oxidante levou a um aumento da taxa de reação além da redução do tempo

de reação. Em 2007, HUANG et al realizaram outro estudo otimizando a composição do

catalisador utilizando outros sais anfifílicos de amônio quaternário, e outros alcanos como

n-octano, n-heptano e n-hexano, verificaram que diminuindo o número de carbonos do alcano

ou aumentando o comprimento da cadeia do cátion do surfactante facilita a distribuição

43

Mariele Iara Soares de Mello

hidrofóbica do catalisador, incidindo em uma reação mais rápida, sendo que o catalisador que

apresenta melhor reatividade foi o STAB.

Já os pesquisadores QIU et al, (2009) estudaram catalisadores de ácido

fosfomolíbidênico modificado com vários sais de amônio quaternário e também verificaram

que sais com cadeias mais curtas são eficientes para maiores taxas de conversão de BT e

cadeias mais longas para as moléculas de DBT.

ZHAO et al, (2009b) analisaram o mecanismo de nove catalisadores de sais de

amônio quaternário para a insolubilidade do sistema de fase binária de dessulfurização

oxidativa, num sistema de reação com peróxido de hidrogênio, ácido fórmico, acido acético e

ácido tungstico e n-heptano para a oxidação de BT ou DBT, e concluíram que o catalisador na

fase de transferência no sistema de fase líquido-líquido realiza três papéis importantes como a

aceleração da transferência de ânion oxidante à partir de solução aquosa para a fase orgânica,

reduzindo assim a tensão interfacial e ativação a ânion, dos nove catalisadores testados

obtiveram melhores resultados com tetrabutilamonio bisulfato (TBAB) e dos três sistemas

oxidantes HCOOH/H2O2, e 97,45% foi a maior taxa para DBT.

DI GIUSEPPE et al, (2009) estudaram catalisadores homogêneos e heterogêneos a

base de rênio (metiltrioxorênio - MTO) suportados em resinas, para a oxidação de derivados

de benzotiofeno e dibenzotiofeno, usando peróxido de hidrogênio como agente oxidante em

combustível modelo e óleo diesel real, verificaram que os catalisadores são excelentes

ativadores para H2O2 durante o processo, com conversão maior que 90%.

Alguns parâmetros operacionais têm sido estudados para verificar o seu efeito, como

foi realizado por DEHKORDI et al, (2009). Avaliaram a dessulfurização oxidativa de

querosene não hidrogenada usando um sistema H2O2/ácido acético. Analisaram a razão molar

de ácido para enxofre (nacid/nS), razão molar de oxidante para enxofre (nO/nS) e temperatura,

além de examinar três tipos de álcool (etanol, metanol e propanool) para a extração de

compostos de enxofre oxidado. Chegaram a conclusão que com acréscimo da temperatura,

aumenta a remoção de S devido a um aumento na taxa de reação de oxidação de compostos

sulfurados, a razão molar de oxidante para enxofre ótima para a oxidação de compostos

sulfurados de querosene não tratada, dependente da temperatura de reação, com nO/nS= 8

obtiveram maior remoção de S com 25°C e para nO/nS = 23 obteve maior remoção de enxofre

(S) com temperatura de 60 °C. Observaram aumento da remoção pelo aumento da nacid/nS,

devido a um aumento na concentração de ácido peracético e valorização da extração de

44

Mariele Iara Soares de Mello

compostos oxidados no meio da reação, pois o ácido acético catalisa a oxidação de compostos

sulfurados através da formação do ácido peracético que atua como um agente oxidante dando

seu átomo de oxigênio para os compostos contendo enxofre, presentes no querosene. O

propanol apresentou melhor capacidade de extração dos compostos oxidados, remoção de

enxofre máximo observado no presente estudo foi de 83,3%.

Pesquisas utilizando líquidos iônicos ([(CH2)4SO3Hmim] [Tos], [Bmim]BF4 e

[(C4H9)4NBr . 2C6H11NO]) como solventes nas reações e H2O2 foram estudados por

LIU et al, (2011), XU et al, (2009) e ZHAO et al, (2009a) e verificaram eficiente extração de

compostos sulfurados oxidados em quantidades maiores a 90% e a possibilidade de serem

usados em mais de uma reação.

ABDALLA et al, (2009) avaliaram o efeito de teores de fosfato de um catalisador

contendo 10% de tungstênio suportado em alumina (Na2WO4/Al2O3), os resultados

mostraram que o fosfato (até 2,5%) tem um efeito sobre o catalisador, sendo o catalisador

altamente ativo para dessulfurização oxidativa tanto para cargas simuladas quanto para cargas

reais, chegaram a resultados maiores de 92% de remoção usando peroxido de hidrogênio com

ácido acético glacial, e acetonitrila.

ZAPATA et al, (2005) realizaram uma triagem de catalisadores para ODS usando

paládio suportado em Cr2O3, Al2O3, ZrO2 e óxidos de manganês que são considerados

eficientes na decomposição de peróxido de hidrogênio. Verificaram que os catalisadores a

base de Pd são mais eficientes que os demais catalisadores, as temperaturas de calcinação

(110-950 °C) dos óxidos de manganês não tiveram efeito sobre a atividade catalítica e que o

aumento da concentração de H2O2 (1-7 mL) favoreceu a conversão de compostos de enxofre.

Conversões de tiofeno em até 70%.

Foi realizado por TORRES et al, (2006) um estudo usando como agente oxidante o

peróxido de hidrogênio sobre catalisadores de manganês e vanádio suportados em alumina e

argila montmorillonita natural e pilarizada, tendo como resultado pouca conversão a sulfona e

extração máxima de 30% de enxofre. Usou teores dos metais de 1 e 5%.

45

Mariele Iara Soares de Mello

3.4 – CATÁLISE E CATALISADORES

Catálise é conhecidacomo uma reação que ocorre na presença de um catalisador. O

catalisador age diminuindo a energia de ativação da reação e consequentemente aumentando a

sua velocidade (Figura 3.7). A catálise pode ser classificada como:

- Catálise homogênea: catalisador e reagentes compõem a mesma fase;

- Catálise heterogênea: catalisador e reagentes se encontram em fases diferentes;