EPOXIDAÇÃO DE BORRACHA DE POLIBUTADIENO EM

SOLVENTE APOLAR

Luciane K. de A. Schneider1, Marly A. M. Jacobi1*

1*

Instituto de Química da UFRGS , Av. Bento Gonçalves, 9500, 91501-970 Porto Alegre/RS - [email protected]

Epoxidation of polybutadiene rubber in non polar solvent

The epoxidation of polybutadiene rubber in cyclohexane, at 50°C, by the method of performic acid generated in situ, at

different reagent concentration was investigated. The epoxy degree was determined by 1 H-RMN, and because of the

gelation and coagulation of modified rubber during the reaction, only a maximum of 30 mol% of epoxy degree could be

achieved. The reaction followed a first order kinetic in relation to hydrogen peroxide and acid concentration showing a

rate constant of 4,0 (±0,5) x 10-5 L.mol-1.seg-1.

H2O2/C=C/HCOOH, e pelo uso ou não de agente

surfactante, como segue: experimento A: 3/2/1 sem

surfactante; experimento B: 3/2/1 com surfactante;

experimento C: 2/1/1 e experimento D: 3/3/1. Os

experimentos C e D foram realizados sem surfactante.

A reação de epoxidação encontra-se descrita

detalhadamente na literatura [2, 3]. À borracha

dissolvida em ciclohexano, e aquecida a 50°C,

adiciona-se o ácido fórmico e lentamente a quantidade

necessária de água oxigenada. No estudo cinético da

reação, alíquotas foram retiradas do meio reacional,

neutralizadas com uma solução a 5% de Na2CO3 e

lavadas para a remoção da água oxigenada residual. O

polímero foi coagulado, seco sob vácuo e caracterizado

por 1H RMN, clorofórmio deuterado (Varian VXR-200

MHz).

Introdução

A modificação de elastômeros tem sido estudada com o

intuito de obterem-se materiais com propriedades mais

adequadas para aplicações específicas. Entre as

diferentes possibilidades para modificar polidienos, a

epoxidação destaca-se por ser um método simples,

eficiente, gerando um grupo funcional capaz de

imprimir propriedades diferenciadas ao polímero e com

potencialidades

de

reagir

e

ou

interagir

subsequentemente com outros grupos funcionais

presentes nas borrachas ou nas cargas. Dentre as

propriedades que podem ser modificadas pela

introdução do grupamento epóxido podemos citar a

temperatura de transição vítrea e a solubilidade em

solventes apolares e óleos [1].

Nos estudos já realizados em nosso laboratório pôde-se

constatar que é possível epoxidar borrachas comerciais,

em solução de tolueno, pelo método do ácido

perfómico gerado in situ e que o rendimento da reação

depende de vários fatores, destacando-se a

microestrutura do polímero, a concentração dos

reagentes bem como a temperatura reacional [2, 3].

Dando seqüência aos estudos de epoxidação, neste

trabalho exploramos o comportamento de uma

borracha de polibutadieno comercial com alto teor de

cis, em um solvente pouco polar, o ciclohexano.

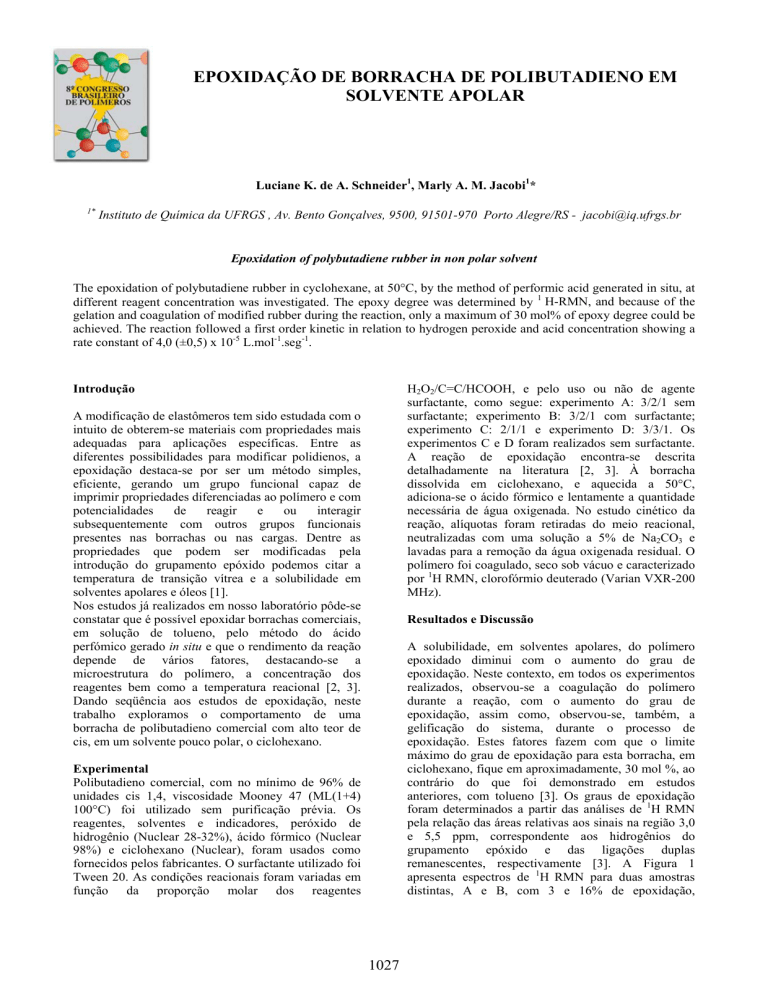

Resultados e Discussão

A solubilidade, em solventes apolares, do polímero

epoxidado diminui com o aumento do grau de

epoxidação. Neste contexto, em todos os experimentos

realizados, observou-se a coagulação do polímero

durante a reação, com o aumento do grau de

epoxidação, assim como, observou-se, também, a

gelificação do sistema, durante o processo de

epoxidação. Estes fatores fazem com que o limite

máximo do grau de epoxidação para esta borracha, em

ciclohexano, fique em aproximadamente, 30 mol %, ao

contrário do que foi demonstrado em estudos

anteriores, com tolueno [3]. Os graus de epoxidação

foram determinados a partir das análises de 1H RMN

pela relação das áreas relativas aos sinais na região 3,0

e 5,5 ppm, correspondente aos hidrogênios do

grupamento epóxido e das ligações duplas

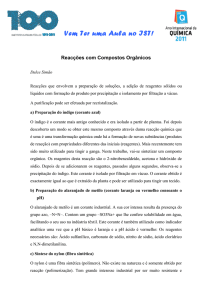

remanescentes, respectivamente [3]. A Figura 1

apresenta espectros de 1H RMN para duas amostras

distintas, A e B, com 3 e 16% de epoxidação,

Experimental

Polibutadieno comercial, com no mínimo de 96% de

unidades cis 1,4, viscosidade Mooney 47 (ML(1+4)

100°C) foi utilizado sem purificação prévia. Os

reagentes, solventes e indicadores, peróxido de

hidrogênio (Nuclear 28-32%), ácido fórmico (Nuclear

98%) e ciclohexano (Nuclear), foram usados como

fornecidos pelos fabricantes. O surfactante utilizado foi

Tween 20. As condições reacionais foram variadas em

função da proporção molar dos reagentes

1027

respectivamente. Observa-se, nitidamente, um aumento

da área na região de 3,0 ppm e uma diminuição

proporcional na área relativa ao sinal em 5,5 ppm, com

o aumento do tempo reacional.

À semelhança do que é descrito na literatura [5], um

tratamento cinético simplificado em função da

concentração da água oxigenada pode ser efetuado,

assumindo que a reação é de primeira ordem em

relação ao H2O2 e ao ácido. Sendo o ácido regenerado

no processo, a sua concentração permanece constante,

portanto, a velocidade de formação do grupamento

epóxido pode ser escrito:

d [epox]

= k1 ([H 2O2 ]0 − [epóxido]).[HCOOH ]

dt

Integrando, tem-se:

ln ([H 2O2 ]0 − [epóxido]) = −κ 1 [HCOOH]0 t + ln[H 2O2 ]0

Aplicando-se o tratamento matemático aos dados da

Figura 2 obtemos retas cuja inclinação fornece a

constante de velocidade, a 50°C, de 4,0 (±0,5) x 10-5

Lmol-1s-1, (figura 3), inferior a encontrada para o

solvente tolueno, nesta mesma temperatura (7,8 x 10-5)

[3].

ln [H2O2]

Figura 1: Espectros de 1H RMN. A) proporção molar 3/3/1, 30 min

de reação; B) proporção molar 2/1/1, 40 min de reação.

A reação de epoxidação pelo método do ácido

perfórmico gerado in situ, ocorre em duas etapas, onde

na primeira etapa ocorre a formação do perácido, pela

reação do peróxido de hidrogênio com o ácido (etapa

lenta do processo) e na segunda etapa a adição do

oxigênio à dupla ligação com a liberação do ácido,

sendo a mesma rápida e exotérmica [4]. Portanto, a

velocidade reacional depende da concentração do

peróxido de hidrogênio e do ácido. Desta forma,

diferentes proporções de reagentes geram rendimentos

reacionais distintos. Além disso, devido ao fato do

meio reacional constituir-se em um sistema

heterogêneo, surfactantes são adicionados para

melhorar o contato entre as fases. Neste estudo em

particular, a adição do surfactante Tween 20

praticamente não influenciou o rendimento da reação

de epoxidação, tão pouco, evitou a coagulação do

polímero epoxidado.

A influência da proporção molar, e conseqüentemente,

da concentração dos reagentes sobre o rendimento da

reação é apresentada na Figura 2, onde são mostrados 3

experimentos considerando diferentes proporções

molares dos reagentes. Para altas concentrações de

peróxido de hidrogênio e ácido, o controle da reação é

mais difícil e a gelificação ocorre em tempos menores.

Independente da proporção molar, o grau de

epoxidação máximo atingido é 30%.

0,2

0,1

0,0

-0,1

0

60

80

Grau de Epoxidação (mol%)

80

100 120 140 160 180 200 220

Agradecimentos

Agradecemos a Petroflex pela bolsa de doutorado.

Referências Bibliográficas

1. S. Roy; B. R. Gupta, e S. K. De, S. K. in Elastomer

Technology Handbook,

Ed. Nicholas P.

Cheremisinoff, 1993, 17, 635.

2. M. M. Jacobi; C. P. Neto; C. G. Schneider; T. L. C.

Rocha; R. H. Schuster, Kautsch Gummi Kunstst

2002, 55, 590

3. M. M. Jacobi; C. K. Santin; E. Vigâmico;R. H.

Schuster, Kautsch Gummi Kunstst, 2004, 57, 82

4. S. Gnecco; A. Pooley; M. Krause Polymer Bulletin

1996, 37, 609.

5. Ng ,S.C.; Gan, L.H; Eur. Polym. J. 1986, 07, 573

Serie 2:1:1

Serie 3:2:1

Serie 3:3:1

40

60

Conclusões

É possível epoxidar polibutadieno comercial com alto

teor de cis, em ciclohexano, pelo método do ácido

perfórmico gerado in situ. Devido a baixa solubilidade

do polímero epoxidado, o sistema coagula e gelifica

quando um grau de epoxidação de 30mol% é atingido,

independente das concentrações iniciais dos reagentes.

A velocidade da reação depende da concentração dos

reagentes (peróxido de hidrogênio e ácido) e segue

uma cinética de primeira ordem em relação ao

peróxido de hidrogênio. Utilizando-se relações molares

de 3/1/1, a reação é mais lenta, mas é mais facilmente

controlada.

15

20

40

Figura 3: ln [H2O2] em função do tempo para BRcis, a 50°C.

20

0

20

tempo (min)

25

0

0,5

0,3

30

5

serie 2:1:1

serie 3:2:1

serie 3:3:1

0,6

0,4

35

10

0,7

100 120 140 160 180 200

tempo (min)

Figura 2: Influência da proporção molar H2O2/C=C/HCOOH sobre o

grau de epoxidação

Anais do 8o Congresso Brasileiro de Polímeros

1028