Edson Alexandre Nunes

Maicon Augusto Tibola

Orientador: Roberto Zanetti Freire

2º Bimestre

Relatório Técnico

Assinatura: _________________________

Orientador: Prof. Dr. Roberto Zanetti Freire

Kit Didático Para o Estudo de Controladores em Processos Físicos

Curitiba 2016

Sumário

1. Introdução ............................................................................................ 4

Objetivo Geral ............................................................................... 5

Objetivo Específico ........................................................................ 5

Metodologia ................................................................................... 5

Teoria de Controle......................................................................... 6

Estrutura do documento .............................................................. 10

2. Detalhamento do Projeto ................................................................... 11

Software ...................................................................................... 11

2.1.1. Módulo PC (Interface Gráfica) .............................................. 11

Hardware ..................................................................................... 16

2.2.1. Sistema de Aquisição e Transmissão ................................... 16

2.2.2. Firmware ............................................................................... 19

2.2.3. Processos físicos .................................................................. 21

3. Cronograma ....................................................................................... 23

4. Procedimentos de Teste e Validação do Projeto ............................... 24

Teste Caixa Branca ..................................................................... 24

Teste Caixa Preta........................................................................ 25

Resultados de testes ................................................................... 27

4.3.1. Comunicação (transmissão e recepção) .............................. 27

4.3.2. Gerador de Sinais ................................................................. 31

4.3.3. Planta Aero-estabilizador ...................................................... 35

4.3.4. Fonte Simétrica ..................................................................... 38

4.3.5. Controladores analógicos ..................................................... 38

5. Análise dos Riscos............................................................................. 39

6. Conclusão .......................................................................................... 42

7. Referências ........................................................................................ 43

2

Resumo

O aprendizado da teoria controle moderno torna-se mais interessante

quando existem plantas didáticas, que representam sistemas encontrados na

indústria, para serem usadas no projeto prático de controladores. Utilizando-se

dessas plantas, pode-se fornecer aos alunos alternativas para compreensão da

teoria da disciplina, facilitando o processo de aprendizado. O Kit proposto neste

trabalho diz respeito a um ambiente que contém os sistemas físicos necessários

para testes de controladores PID, de forma a auxiliar os alunos na compreensão

da dinâmica de processos e das ações de controle. O equipamento apresentado

neste projeto físico tem o intuito de criar uma única plataforma que contenham

as ferramentas necessárias para o estudo de controladores. Desta forma, este

projeto conta com controladores discretos para testes e plantas adequadas em

um só equipamento, que auxiliará o estudante em seus projetos, proporcionando

um aprendizado mais rápido de conceitos teóricos sobre diferentes ações de

controle e suas aplicações. A planta será constituída a partir de um gerador de

sinais implementado de forma discreta, com intenção de aplicar estímulos de

referência nas entradas dos sistemas físicos. Controladores Proporcional (P),

Proporcional Integral (PI), Proporcional Derivativo (PD) e Proporcional Integral

Derivativo (PID), circuitos somadores e subtratores, duas plantas para estudo da

dinâmica e aplicação dos controladores sendo uma para controle da velocidade

e outra para controle de posição de um aero-estabilizador. Um sistema de

aquisição de sinais também é apresentado neste trabalho. Desta forma, esperase que o equipamento proporcione um ambiente organizado, que auxilie o aluno

a desenvolver seus projetos de forma eficiente, mantendo-o motivado com a

teoria de controle aplicado.

3

1. Introdução

Em Sistemas de Controle, uma planta didática tem como objetivo auxiliar

o estudante a entender a matemática que envolve o conceito teórico, através de

uma aplicação prática. Desta forma, pode-se estudar sistemas que representam

processos reais utilizados na indústria. Com este tipo de equipamento, o

estudante é capaz de simular um sistema, aplicar um sinal de entrada e observar

a resposta do sistema antes mesmo de testá-lo em uma planta real, sem riscos

de danificar equipamentos de alto custo.

O desenvolvimento prático experimental é comumente aplicado em

Sistemas de Controle. Neste sentido, este projeto reunirá as principais

funcionalidades dos equipamentos necessários (fontes, osciloscópio, voltímetro,

gerador de sinais) para aplicação da teoria de controle em um único sistema,

dedicados aos estudos voltados à engenharia na área de controle de processos.

A teoria de controle envolve considerável conhecimento matemático e

isso impacta diretamente no funcionamento dos controladores. Os problemas

observados são referentes aos erros de modelagem, projeto e incertezas

encontrados nas diversas etapas do desenvolvimento de um sistema de

controle. Um exemplo disso é a aplicação de testes em uma planta didática para

manter a estabilidade de um drone. Muitos desses dispositivos geralmente

utilizam quatro motores para manter o drone estável durante o voo. Desta forma,

testar um controlador diretamente no drone pode trazer consequências

desastrosas, como na perda de tempo e de materiais.

Outro fator é a importância em se ter experiências, uma vez que isso ajuda

a fixar o conhecimento da teoria e as aplicações em processos reais impactam

diretamente na motivação do aluno, proporcionando noções realísticas dos

processos industriais. [1]

Plantas didáticas são amplamente utilizadas para a teoria de controle e

são disponibilizadas no mercado em formas de módulos referentes ao tipo de

teste que se pretende aplicar. Esta é uma possível solução para o problema em

questão, porém este projeto pretende disponibilizar um único equipamento que

contenha as principais ferramentas necessárias para a aplicação pratica

experimental dos controladores.

4

Este equipamento didático tem relevância no ambiente de estudo na área

de controle, que possibilitará uma aplicação pratica e um único ambiente com

processos para testes que podem contribuir significativamente para o

entendimento da matemática envolvida na teoria de controle, facilitando o

aprendizado.

Objetivo Geral

Desenvolver um equipamento didático experimental para estudo da teoria

de controle, contendo controladores digitais e diferentes sistemas físicos para

testes de controladores.

Objetivo Específico

Construir um sistema composto de hardware e software com

controladores P (Proporcional), PI (Proporcional-Integral), PD

(Proporcional-Derivativo), PID (Proporcional-Integral-Derivativo).

Incluir na planta circuitos somadores e subtratores (pelo menos

quatro de cada tipo);

Incluir na planta geradores de sinal de referência, incluindo uma

senóide e entrada ao degrau de amplitude variável;

Disponibilizar aplicações práticas através de pelo menos duas

plantas (sistemas físicos) a serem controladas: i) um motor de

corrente contínua; ii) um aero-estabilizador;

Desenvolver um programa computacional capaz de fazer a

aquisição de sinais das plantas envolvidas e que interaja com os

usuários do sistema, mostrando os gráficos de resposta do sistema

em tempo real;

O sistema deve possuir uma interface amigável.

Metodologia

Do ponto de vista de sua natureza será uma pesquisa aplicada,

pois objetiva gerar auxilio prático aos estudantes de engenharia.

Do ponto de vista da forma de abordagem ao problema trata-se de

uma pesquisa quantitativa, que possibilitará aquisições de

informações e variáveis que são necessárias para a aplicação.

5

Do ponto de vista dos objetivos como pesquisa exploratória,

proporciona um ambiente que aproxima o estudante do seu

objetivo e do conceito teórico de forma dinâmica e atrativa. Como

pesquisa descritiva envolverá formas de aquisição de dados que

facilitaram uma análise descritiva do projeto.

Do ponto de vista dos procedimentos técnicos como pesquisa

experimental objetiva-se na construção de um método para

visualização do seu projeto evitando possíveis atrasos e

possibilitando avanços.

Teoria de Controle

Dentro de um ambiente industrial existem uma grande quantidade de

variáveis que necessitam de tratativas especiais para se chegar ao

funcionamento adequado de um sistema. Como, por exemplo, um sistema de

gerencia de temperatura onde é necessário controlar a variável temperatura para

uma determinada aplicação, o controle dessa variável física significa alterar seu

valor de acordo com um valor desejado para atingir certos objetivos, como o

acionamento de uma bomba. Neste contexto as teorias de controles comumente

usadas são a teoria de controle clássico, teoria de controle moderno e a teoria

de controle robusto.

Existem duas grandes classes de controles difundidas controladores

analógicos: referente aos controladores obtidos através das equações

diferenciais que descrevem seus fenômenos físicos e que são divididos de

acordo com a fonte de energia que estará sendo aplicada na operação, como

controladores pneumáticos, hidráulicos ou eletrônicos; e dinâmica de eventos

discretos ou chamados controladores discretos, possuem um controle em tempo

discreto, ou seja, definidos apenas em determinados instantes de tempo

dependendo de um período de amostragem, são aqueles criados a partir de

sensores, que são utilizados para criar uma discretização de uma ou mais

variáveis de processo de controle [1].

O controlador PID é um dispositivo mais utilizado na indústria para

sistemas de controle devido ao seu desempenho robusto e sua simplicidade que

permite opera-los rapidamente e de forma eficiente [2]. Este componente possui

6

três componentes, Proporcional, integral e Derivativa por este motivo chama-se

PID.

Controle Analógico

Para

elaboração

de

um

controlador

PID

analógico

utilizando

amplificadores operacionais é desenvolvido primeiramente suas componentes

em separado e então por meio de um circuito somador se tem o PID

propriamente dito.

Controlador Proporcional: essencialmente é um amplificador com ganho

ajustável, quanto maior o valor do ganho, maior será a velocidade da resposta.

O ganho do controlador proporcional é conhecido como KP e está na relação

entre o sinal de saída do controlador 𝑢(𝑡) e o sinal de erro atuante no sistema

𝑒(𝑡) (Equação 1).

𝑢(𝑡) = 𝐾𝑝 ∗ 𝑒(𝑡)

(1)

Controlador Proporcional Integral: a ação integral do controlador faz com

que o valor da saída (𝑢(𝑡)) do controlador seja modificado a uma taxa de

variação proporcional ao sinal de erro atuante, desta forma possui uma ação

mais lenta [1]. Na pratica a ação do controlador integral é aplicado juntamente

com ação do controlador proporcional para evitar instabilidade relativa no

sistema. A ação do PID é definida na Equação 2.

𝐾𝑝 𝑡

𝑢(𝑡) = 𝐾𝑝 . 𝑒(𝑡) +

. ∫ 𝑒(𝑡)𝑑𝑡

𝑇𝑖 0

(2)

Onde 𝑇𝑖 é o tempo integrativo, e sua função de transferência é:

𝑈(𝑠)

1

= 𝐾𝑝 (1 +

)

E(s)

𝑇𝑖 𝑠

(3)

Controle Proporcional Derivativo: diferente da ação do controlador

integral, o controlador puramente derivativo possui uma atuação mais rápida ao

7

receber sinal de erro atuante, porem fisicamente impossível de ser

implementado. Aplicando juntamente com o proporcional se tem a Equação 4.

𝑢(𝑡) = 𝐾𝑝 . 𝑒(𝑡) + 𝐾𝑝 . 𝑇𝑑

𝑑𝑒(𝑡)

𝑑𝑡

(4)

Onde 𝑇𝑑 é o tempo derivativo e sua função de transferência é:

𝑈(𝑠)

E(s)

(5)

=𝐾𝑝(1+𝑇𝑑𝑠)

Controladores PID (Proporcional Integral Derivativo) possuem em sua

função de transferência a soma das ações Proporcional, Integral e Derivativa,

agregando em um só sistema as vantagens individuais de cada controlador. Na

Eq. 6 pode-se identificar a função de transferência do controlador PID.

𝑡

𝑢(𝑡) = 𝐾𝑝 ∗ 𝑒(𝑡) + 𝑘𝑖 ∗ ∫ 𝑒(𝑡)𝑑𝑡 + 𝐾𝑑

𝑡=0

𝑑𝑒(𝑡)

𝑑𝑡

(6)

Controle Digital

De forma semelhante ao controlador analógico, o controlador digital

possui as componentes PID com um sinal de referência e aplicação à uma

planta. A diferença está na forma como é implementado o controlador, este por

sua vez utiliza de uma discretização dos sinais que são processados e então são

aplicados à planta.

Para o processamento dos sinais é necessário um elemento que trabalha

com sinais de tempo discreto, podendo ser um computador, microcontrolador,

CLP, etc. Para isso são utilizados conversores A/D e D/A para o tratamento dos

sinais e aplicação à planta [4].

Utilizando as equações dos controladores analógicos são obtidas as

equações de forma discreta e então são implementados utilizando alguma

linguagem

programação,

geralmente

são

encontrados

na

literatura

implementação na linguagem C para microcontroladores.

8

Controlador Proporcional: refere-se ao ajuste de ganho. Pela equação 1

se tem uma constante multiplicando o valor do erro no tempo, de forma discreta

isso é representado por uma variável para o ganho “Kp” e uma variável de erro

“e” em um instante de tempo “n” em que o erro foi amostrado representados na

equação 7.

𝑢[𝑛] = 𝐾𝑝 ∗ 𝑒[𝑛]

(7)

Controlador Proporcional Integral: a componente integral realiza uma

soma dos termos de uma função em um determinado período de tempo

(equação 8) [5] de tal forma que ao realizar a discretização faz-se apenas a

soma dos valores de erro em um instante de tempo “n” e no instante de tempo

“n+1” multiplicando pelo ganho Ki. Como a definição é baseada em um limite e

necessita de um intervalo de tempo muito pequeno, faz-se então Ki o valor da

taxa de amostragem do conversor A/D.

∆𝑡+𝑡

𝑡+∆𝑡

∫

𝑡

(8)

𝑓(𝑡) 𝑑𝑡 = lim ∑ 𝑓(𝑛) ∗ ∆𝑡

∆𝑡→0

𝑛=𝑡

𝑢[𝑛] = 𝐾𝑖 ∗ (𝑓[𝑛] + 𝑓[𝑛 − 1]) ;

𝑘𝑖 =

𝐾𝑝∗𝑡𝑎𝑥𝑎𝐴𝑚𝑜𝑠𝑡𝑟𝑎𝐴𝑑

𝑡𝑖

(9)

Controlador Proporcional Derivativo: a forma digital do termo derivativo é

realizada com base na definição da derivada (equação 10) onde se tem o limite

calculado para uma diferença de um valor da função em determinado período de

tempo e seu valor prévio no mesmo instante de tempo [5].

(𝑓(𝑡) − 𝑓(𝑡 − ∆𝑡))

𝑑𝑓(𝑡)

= lim

∆𝑡→0

𝑑𝑡

∆𝑡

(10)

Para o tempo discreto o controlador proporcional derivativo se torna uma

subtração do erro em determinado tempo e o seu valor anterior e toda subtração

multiplicada por um ganho Kd semelhante ao integrador utilizando a taxa de

amostragem A/D.

9

𝑢[𝑛] = 𝐾𝑑 ∗ ( 𝑒[𝑛] − 𝑒[𝑛 − 1]) ;

𝑘𝑑 =

𝐾𝑝 ∗ 𝑡𝑑

𝑡𝑎𝑥𝑎𝐴𝑚𝑜𝑠𝑡𝑟𝑎𝐴𝑑

(11)

Controlador Proporcional Integral Derivativo: similar ao controlado analógico, o

controlador PID digital utiliza das três componentes anteriores realizando uma

soma entre elas obtendo as vantagens de cada uma.

𝑢[𝑛] = 𝐾𝑝 ∗ 𝑒[𝑛] + 𝐾𝑖 ∗ (𝑓[𝑛] + 𝑓[𝑛 − 1]) + 𝐾𝑑 ∗ ( 𝑒[𝑛] − 𝑒[𝑛 − 1])

(12)

Estrutura do documento

O presente trabalho está organizado da seguinte forma: o capítulo 2 trata

do detalhamento do projeto, como cada módulo será implementado. O capítulo

3 apresenta o cronograma com datas importantes. O capítulo 4 explica como

serão realizados os testes de cada módulo em termos de desempenho. Por fim,

o capítulo 5 diz respeito a análise dos riscos do projeto, abordando ações de

prevenções e possíveis soluções no caso de ocorrência.

10

2. Detalhamento do Projeto

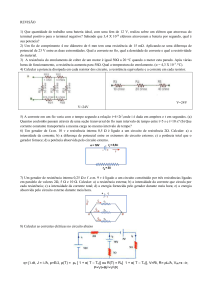

O Kit é um equipamento para o estudo de sistemas de controle, onde através

de uma interface interativa é possível prover ajustes nos controladores, e aplica-los

em plantas físicas com intuito de observar o seu comportamento em tempo real. Os

módulos de forma geral podem ser distribuídos em quatro blocos, sendo estes, PC

(Interface Gráfica), Sistema; Planta 1 (Aero-estabilizador); Planta 2 (Velocidade).

Kit

Velocidade

Sistema de

Aquisição e

transmissão

Planta Usuário

Aeroestabilizador

PC recepção

bluetooth

Figura 1: visão geral dos módulos do projeto.

Segue abaixo a descrição detalhada de cada elemento que compõe a visão

geral apresentada na Figura 2.

Software

2.1.1. Módulo PC (Interface Gráfica)

Trata-se do software de ajuste, comunicação e visualização do Sistema.

Apresentará de forma didática cada ação de controle, disponibilizando ao usuário

interação e visão dos circuitos elétricos com as descrições dos ganhos e dos sinais

11

de referência envolvidos em sua planta. Além disso, de forma gráfica o usuário poderá

acompanhar os resultados dos ajustes.

No computador serão realizados os processamentos de dados, ou seja, estarão

implementados os controladores discretos que serão ajustados de forma dinâmica

através da interface gráfica.

Os controladores discretos são implementados via software com o objetivo de

fornecer uma ação de ajuste pré-planejada aos sistemas físicos disponíveis,

corrigindo ou minimizando os erros através da manipulação dos sinais.

Todo o software estará desenvolvido em linguagem C# com a IDE Visual Studio

[3] devido aos documentos e exemplos disponíveis pela Microsoft que facilitarão a

implementação do bloco PC. Outras linguagens de programação permitem a

implementação desta interface, como o Java [4], porém necessitam de bibliotecas

extras diferente do C#.

Figura 2 módulo PC (Interface Gráfica)

12

Para proporcionar maior interação com o usuário e maior facilidade de

manuseio, a interface apresentada na Figura 2, possui uma divisão visual das suas

funcionalidades, abaixo está descrição detalhada área que compõe a interface.

Comunicação: Contém as configurações para conexão entre módulo PC e o

Sistema. O botão “Pesquisar” realiza a busca das portas disponíveis no computador

do usuário. Para isso o usuário deverá conectar o Sistema com seu computador,

assim estará disponível uma porta para a conexão. Através do “Port” o usuário poderá

selecionar a porta de comunicação. O botão “Conectar” carregará as configurações

iniciais e realizará a conexão.

Plantas: Escolha do sistema físico onde será aplicado os controladores

projetados. Caixa de seleção “Velocidade” trata-se da planta de controle de velocidade

e “Aero-estabilizador” trata-se da planta de controle de ângulo. Esta divisão se faz

necessária pois, são módulos físicos separados e possuem suas próprias

características. Caso não selecionado nenhuma das opções disponíveis, é

considerado que o usuário utilizará uma planta própria.

Planta Usuário: Elemento externo ao sistema que poderá ser integrado pelo

usuário. Este sistema deverá ter uma entrada para aplicação dos controladores, e um

circuito na saída que se adapte ao Kit, ou seja, deverá possuir transdutores que

convertam a resposta de sua planta em valores de tensão no tempo. Assim poderá

realizar a aplicação dos controladores, sinais de referência disponíveis e visualizar a

resposta graficamente.

Abas “Tipos de Controladores”: Na parte superior se encontra a divisão das

telas, onde será possível visualização individual das características de cada

controlador. As variáveis de ajuste são diferentes para cada um dos controladores,

logo ao se alterar uma aba, as configurações “Ganhos” são modificadas, permitindo

ao usuário ajustar apenas os valores correspondentes. Por exemplo na Figura 3, ao

selecionar a aba “Proporcional Integral Derivativo” é permitido a alteração dos ganhos

“KP, KI, KD”, pois estes são característicos do controlador PID. Além destas, a última

aba contém o circuito elétrico do controlador especificado, onde é permitido alterar os

valores de resistores e capacitores para simulação dos ganhos que futuramente serão

implementados pelo aluno na prática (ver Figura 3).

13

Figura 3 Aba Circuito, demonstrando circuito PID

Ganhos: Define os valores que estarão disponíveis para ajustes. As variáveis

“KP, KI, KD” fazem parte dos controladores P, PI, PD e PID. Este campo é dinâmico

deixando disponíveis apenas as variáveis referentes ao controlador que estará

previamente definido na aba superior.

Gerador: Fornece ajuste dos níveis de amplitude, frequência e tipo do sinal

(Senoidal, Triangular, Quadrada) para referência de entrada. Os campos “Amplitude”

e “Frequência” permitem ao usuário modificar esses valores conforme sua

necessidade bem como o tipo do sinal.

Gráfico sinal de controle: Representa em tempo real os valores de resposta

dos dispositivos físicos controlados, permitindo guardar uma imagem do gráfico no

momento em que o usuário acionado o botão “Salvar”.

Gráfico sinal entrada/resposta: Representa um gráfico do sinal de referência

e resposta deste sinal após aplicado o controlador projetado. Os gráficos estarão

sobrepostos, porém diferenciados pelas cores e legenda. Da mesma forma que o

“Gráfico sinal de controle”, será possível guardar uma segunda imagem acionando o

botão “Salvar”.

Resposta da Planta: Apresentará o comportamento da aplicação do

controlador sobre a planta trabalhada, em tempo real. Possuirá duas formas distintas

de apresentação, visto que traz como resposta o comportamento da planta de

14

“Velocidade” ou “Aero-estabilizador”, após definida no campo “Plantas”. Abaixo se

encontra o diagrama UML da interface, Figura 4.

Figura 4 UML interface gráfica (PC)

15

Hardware

2.2.1. Sistema de Aquisição e Transmissão

O sistema faz menção a união de artifícios utilizados no estudo prático de

controle, este módulo envolve os controladores analógicos, comunicação Bluetooth,

fonte simétrica, gerador e aquisição de sinais.

PC

Sistema de Aquisição e Transmissão

Comunicaçã

o Bluetooth

Aquisição

dos Sinais

Microcontrolador

Gerador de

Sinais

Somadores e

Subtratores

Controles

analógicos

Fonte

Simétrica

Figura 5 visão das componentes do Sistema de processamento

Controladores Analógicos: são componentes que produzem um sinal para

correção do erro de um sistema. Realiza a leitura de saída do processo tomando como

base um sinal de referência e compara o valor através da realimentação, podem ser

classificados com base na fonte de energia que estará sendo aplicada na operação,

como pneumáticos, hidráulicos ou eletrônicos [1]. Para o Sistema serão utilizados

controladores analógicos com resposta PID, construído através de amplificadores

operacionais. Estes dispositivos estarão disponíveis para que o usuário possa

implementar os controladores na prática, ajustando os valores de ganhos e aplicando

o sinal de saída a planta. Desta forma o sistema contará com terminais de entrada do

controlador, que poderá receber sinais do gerador de referência e terminais de saída

do controlador, que permitirá aplicar o controlador ás plantas. Além disso, terá uma

16

resistência variável em cada um dos Op Amps implementados no circuito do PID

(figura 5 faz menção a este circuito), sendo possível ajustar os ganhos individuais de

cada circuito dos controladores P, PI e PD que formam o PID. Será mantido fixo o

valor da resistência de entrada, para diminuir o número de potenciômetros no circuito.

Potenciômetro

Entrada

Circuito PID

Saída

Figura 6 Representação Controlador PID com ajuste de ganho e

Entrada/Saída

Figura 7 Circuito Elétrico Controlador PID

Os circuitos Somadores e Subtratores Figura 6a e Figura 6b também serão

implementados utilizando amplificadores operacionais. Estes circuitos utilizam ‘n’

tensões de entrada onde cada uma é multiplicada por um fator de ganho constante

determinado pelo valor da resistência de realimentação. O valor da resistência será

ajustável por meio de um potenciômetro e conterão com pelo menos três entradas

cada. O mesmo acontece com o circuito Subtrator. Estes componentes são

necessários para os controladores analogicos.

Figura 6a Amplificador Somador

Figura 6b Amplificador Subtrator

17

Comunicação Bluetooth: modulo amplamente aplicado em sistemas

eletrônicos por ser um padrão de comunicação aberto e possuir técnicas especificas

permitindo que vários dispositivos se comuniquem um com o outro dentro de curtas

distâncias. O Bluetooth opera na faixa ISM (Industrial, Scientific, Medical) em uma

banda de 2,4 GHz e usa um esquema de salto de frequência TDD que permite a

comunicação bidirecional, foi projetado para dar suporte à meios onde a interferência

é muito alta [5]. São classificados de acordo com suas características potência e

alcance de comunicação, em três níveis: classe um com potência de 100mW e

alcance de até 100 m; classe dois, com potência de 2,5mW e alcance aproximado de

10 m; classe três, com potência de 1mW e alcance de 1m. Sua velocidade pode

chegar a 3 Mbps para transmissão de pacotes e até 24 Mbps para negociação e

estabelecimento de conexão.

Será o meio de comunicações entre interface gráfica e microcontrolador PIC,

responsável por enviar os valores de ganhos ajustados ao “Sistema” e encaminhar os

sinais de respostas, fornecidos ao PIC pelos sistemas físicos controlados, ao “PC”.

Fonte Simétrica: Diversos dispositivos que fazem parte da construção deste

“Sistema” necessitam de uma fonte de alimentação, como motores e modulo de

comunicação, porém dispositivos como amplificadores operacionais necessitam de

fontes simétricas de alimentação, ou seja, uma fonte de tensão com duas saídas

sendo uma positiva e uma negativa. Essa por sua vez, será desenvolvida utilizando

reguladores de tensão ajustáveis [6]. Alguns periféricos do sistema necessitaram de

alimentação fixa (5, 9 ou 12 Volts) para seu funcionamento, como é o caso do motor

da planta Aero-estabilizador, o próprio microcontrolador PIC ou o módulo Bluetooch.

Por essa razão será montado um segundo circuito de alimentação, utilizando a mesma

ponte de retificação de sinais da fonte simétrica, agregando apenas reguladores de

tensão (7805, 7809 e 7812), capacitores e resistores. A fonte de alimentação

fornecerá tensões entre 0 e 20 Volts simétricos e possui em sua composição os

diversos componentes listados abaixo:

Resistores: 200Ω;

Potenciômetros: 10kΩ;

Capacitores cerâmicos: 100nF/100V

Capacitores eletrolíticos: 10µF/50V, 4700µF/ 50V;

Diodo retificador: 1N4004;

18

Transformador: 12V – 2A;

Reguladores de Tensão: LM317 e LM337;

O diagrama elétrico para a fonte simétrica está disposto abaixo:

Figura 6 – Diagrama elétrico Fonte

Simétrica

2.2.2. Firmware

Gerador de Sinais: é o dispositivo responsável por fornecer o sinal de entrada

aplicado aos controladores. Como dito anteriormente, o controlador realiza uma

comparação entre o sinal de saída e o sinal de referência, portanto justifica-se a

utilização de um gerador de sinais no sistema com a intenção de se obter uma

referência para os controladores analógicos desenvolvidos. Este módulo pode ser

implementado de forma analógica ou discreta.

Gerador de sinais Analógico: Circuito capaz de reproduzir sinais de

referência para entrada, como sinal Senoidal, Triangular e Quadrada.

Podendo ser desenvolvido utilizando amplificadores operacionais.

Devido ao uso dos amplificadores operacionais, este componente

necessita de uma fonte de alimentação externa para sua aplicação.

Oscilador Senoidal

Ponte de Wien

Frequência

Conversor Seno

para Quadrado

Onda

Senoidal

Integrador

Onda

Quadrada

Onda

Triangular

Figura 7 Gerador de Sinais Analógicos – Modelo retirado do canal Wr Kits [12]

19

Gerador de sinais Discreto: Esta ferramenta é implementada utilizando

o microcontrolador, através do PWM (Pulse Width Modulation) [7] e partir

deste módulo se obtém os três tipos de onda com base em cálculos

matemáticos [8].

O módulo do Gerador de Sinais será desenvolvido de forma discreta,

pois em comparação ao analógico visto na Figura 8, se tem as

vantagens de não utilizar uma fonte externa e não se tem problemas

com ruído, uma vez que não necessita dos amplificadores

operacionais.

Aquisição de Sinais: Após aplicar o sinal de controle à planta, o usuário

poderá visualizar o sinal de resposta na interface gráfica. Para isso utiliza-se os

sensores disponíveis em cada planta que possuem uma resposta em tensão, logo se

faz necessário a utilização de um conversor tensão/frequência [9] para serem

processados os dados de forma gráfica.

Microcontrolador: trata-se do componente de integração entre os módulos do

Sistema através das portas analógicas e digitais dispostas. Será utilizado o

PIC16F877A [7], composto por 33 portas IOs sendo dessas 8 analógicas; frequência

de operação vai até 20MHz; a IDE (interface de desenvolvimento) utilizada será o

MikroC com linguagem de programação C, segundo documentação – Datasheet da

empresa MICROSHIP. Será utilizado a linguagem C devido ao fácil acesso ao

hardware e a simplicidade da sintaxe. Com isso serão desenvolvidos a comunicação,

aquisição de sinais e gerador sinais. Da mesma família PIC o 16F628A possui

características parecidas com o 16F877A, porém não possui conversores A/D o que

dificulta o desenvolvimento do módulo de “Aquisição de Sinais” do Sistema. Outro

componente que poderia ser utilizado é o Arduíno [10], este dispositivo utiliza

microcontroladores da família Atmel, mas em comparação ao PIC possui uma

20

velocidade de conversão mais lenta, além disso o Arduíno tem o preço mais elevado

devido a placa de gravação que utiliza.

Figura 8 PIC16F877A [7]

2.2.3. Processos físicos

Planta 1 Aero-estabilizador: Para aplicação dos controladores que poderão

ser projetados com os sistemas citados acima, o aluno contará com o Aeroestabilizador que possui o funcionamento de um pêndulo onde o ângulo poderá ser

controlado a partir do acionamento de uma hélice que estará acoplada em um motor

DC, preso em uma das extremidades do pêndulo.

O aluno selecionar as características do seu controlador projetado utilizando a

interface gráfica - “PC” e aplicar em tempo real na planta, controlando a tensão de

entrada do motor, que se alterada provocará um aumento da rotação da hélice e

consequentemente a alteração do ângulo da haste do pendulo. Logo, será possível a

construção de um controlador para ajuste de ângulo. A leitura do ângulo de resposta

Figura 9 Aero-estabilizador proposta de Sistemas de Controle prof Roberto Zanetti Freire

21

ocorrerá de duas maneiras, a primeira na interface gráfica e a segunda diretamente

na planta de forma analógica, através de um transferidor preso à planta e um ponteiro

preso no eixo rotacional que se moverá conforme o movimento da haste.

Esta planta receberá alimentação em corrente continua feita através do próprio

“Sistema”, para funcionamento do motor. A aquisição dos sinais para ajuste e

visualização (na interface gráfica - “PC”) do comportamento da planta em tempo real,

será feita com auxílio de um encoder preso na parte superior do pêndulo.

O encoder é constituído por um potenciômetro, com uma haste rotacional que

estará presa ao eixo superior da planta e com o movimento do pêndulo fornecerá

variações de resistências. Um circuito divisor de tensão será construído utilizando

esse encoder, desta forma possibilitando a aquisição do sinal pela variação da tensão

fornecida por este circuito.

Planta 2 Velocidade: A segunda planta trata-se de um motor DC para controle

de velocidade. Esta planta tem como objetivo realizar o controle da velocidade do eixo

do moto, para isso realiza a aquisição por meio de um encoder (Ver Figura 11). Este

componente será em forma de disco e terá marcações que realizarão interrupções

entre o fotorreceptor e fototransmissor periodicamente, desta forma é possível obter

a resposta em tensão e transmitir esses valores para o módulo de aquisição do

Sistema.

Figura 10 Funcionamento Encoder

Planta Usuário: Esta planta não será desenvolvida no projeto, porém faz parte

do Sistema, pois o usuário poderá implantar uma planta própria caso não queira

utilizar nenhuma das outras duas plantas. Esta deverá conter um circuito de aquisição

próprio e então conecta-lo a porta de entrada do microcontrolador para que possa ser

visualizado o sinal de resposta na interface gráfica.

22

3. Cronograma

23

4. Procedimentos de Teste e Validação do Projeto

Se tratando de um amplo projeto que engloba diversas funções, será

necessário dividir seu desenvolvimento em etapas ou blocos funcionais. Cada etapa

desse processo de construção deverá ter seu funcionamento testado e validado, pois

consequentemente implicará no funcionamento da próxima ou de parte de algum

processo imprescindível para o sucesso de um todo.

Teste Caixa Branca

O teste da tecnologia Bluetooth como envio e recebimento de dados ocorrerá

de forma dinâmica, pois é o meio de comunicação entre interface e microcontrolador.

Será implementado um programa em linguagem C para envio e recebimento de

informações suficientes para simular todo o funcionamento prático do Kit. Também

serão realizados testes de comunicação em distância de três e cinco metros, para

estimar perda ou atenuação de sinal.

As entradas e saídas da planta didática necessitarão de testes específicos que

só poderão ser realizados com auxílio de equipamentos de medição e geração de

sinais. Utilizando o osciloscópio será possível aferir o gerador de sinais discreto do

Kit, que deverá ser preciso para referência dos controladores que futuramente

deverão ser implementados. Como uma boa pratica de testes, após testes e aferições

do controlador discreto, o mesmo poderá ser utilizado para realizar os testes dos

Somadores e Subtratores. Para validar esses dois componentes do projeto será

utilizado geradores de sinais analógico aferido para simular suas possíveis entradas

e com ajuda de um osciloscópio poderá ser coletado os sinais de resposta dos

circuitos somadores e subtratores, bem como os sinais do gerador de sinais discretos.

Todo sistema de controladores discretos, que a princípio serão implementados

diretos no microcontrolador PIC também necessitarão de testes. Estes por sua vez

serão testados através da implementação dos controladores P, PI, PD e PID, de

exercícios existentes no livro de consulta base da matéria de controle [1].

As plantas (Aero-estabilizador e controle de velocidade) serão testas de formas

distintas, cada qual passará por duas etapas de testes após sua construção. A

primeira será da forma tradicional, utilizando MatLab [11] para geração dos gráficos e

aquisição de sinais com o microcontrolador. A segunda será realizada utilizando o Kit,

24

com interface para geração gráfica, Bluetooth para envio e recebimento dos sinais e

microcontrolador para processamentos de dados.

A implementação de uma interface gráfica para que o aluno consiga assimilar

melhor conceitos teóricos é um grande diferencial deste projeto, ela permitirá que o

usuário teste, ajuste e visualize todo funcionamento das plantas disponíveis neste Kit.

Desta forma planta e interface gráfica devem ser testados juntos, nesta etapa de

testes serão testados a conexão, envio e recebimentos de dados e ajuste dos

controladores.

O microcontrolador é o hardware principal do projeto que além de prover ligação

entre diversas módulos funcionais, também tratará os dados que serão coletados por

sensores e enviados via comunicação Bluetooth para interface gráfica, que por sua

vez poderão ser ajustados e novamente enviados para os controladores, isso tudo de

forma dinâmica. Consequentemente seu teste ocorrerá de forma conjunta as etapas

descritas anteriormente.

Teste Caixa Preta

Sendo esse um projeto que visa a construção de um Kit que disponibiliza as

ferramentas necessárias para estudo de controle e como diferencial apresenta ao

usuário de forma didática a resposta dos seus controladores em tempo real,

possibilitando alterações dos mesmos com utilização de uma interface gráfica. Serão

necessários testes de caixa preta, que só poderão ser realizados após toda

construção do Kit.

Essa etapa dos testes tem como objetivo validar as funcionalidades gerais do

Kit, focando apenas nas funcionalidades aqui descritas. Sem necessidade de

conhecimento do produto interno, ou seja, sem conhecimento de como foi

implementado ou construído.

Uma forma de englobar todos os testes necessários nesta etapa será

construído um controlador PID para aplicação na planta Aero-estabilizador, desta

forma serão realizados os testes de conexão e consequentemente a comunicação.

Será possível também testas os ajustes de ganhos e configuração do gerador de

sinais, observando o comportamento físico da planta em questão.

25

Figura 11 Teste Transmissão Recepção

Após essa etapa concluída, teremos os testes prático e em conjunto com as

demais que dependem de seu funcionamento. Será estipulado como regra uma

margem de desvio final de 5%, essa margem de desvio ou erro não será individual de

cada bloco, evitando acumulo de erros que acarretariam em resultados inesperados

e por sua vez não cumpriria com seu objetivo final.

26

Resultados de testes

4.3.1. Comunicação (transmissão e recepção)

Todos os testes referentes a tecnologia de comunicação Bluetooth ocorreram após

implementação parcial da interface gráfica. Com a ferramenta de simulação de

circuitos eletrônicos ISIS do programa Proteus Design Suite foi possível criar um

ambiente para simulação do Bluetooth que é o meio de comunicação entre

microcontrolador e interface gráfica (Figura 11), representado pela porta serial visto

na Figura 12, foram simulados os componentes: microcontrolador PIC 16F877A,

gerando entrada de dados com sinal analógico senoidal, provocando um

processamento e posterior envio de dados à interface, LED’s para simular

comunicação da interface para o microcontrolador (full duplex) e um potenciômetro

para simular dados coletados por um sensor qualquer. Esses sinais foram tratados e

transferidos do microcontrolador para interface e da interface para o microcontrolador,

para simulação da comunicação em tempo real. Os resultados alcançados foram

suficientes para validar a comunicação Bluetooth.

Figura 12 Interface Gráfica utiliza no teste de comunicação

Desta forma, conciliou-se os testes de aquisição, comunicação e processamento

de dados no microcontrolador em um único experimento. Pode-se comprovar

aquisição de dois sinais simultaneamente e apresentação das formas de onda em

tempo real, proporcionando avanço para as demais etapas do projeto. Na prática foi

27

desenvolvido um circuito em protoboard contendo três leds representados as plantas,

e um potenciômetro representando a aquisição de sinais. Com isso foram enviados

dados da interface no computador para o módulo bluetooth em protoboard com o

resultado esperado verificado na tabela 1.

Tabela 1 resultados dos testes de comunicação

Selecionar radio Button Aero-estabilizador

Led do Aero-estabilizador Ligado

Selecionar radio Button Velocidade

Led da Planta Velocidade Ligado

Selecionar radio Button Planta Própria

Led da Planta Usuário Ligado

Variar potenciômetro

Plotar na tela valores lidos

Figura 13 simulação proteus comunicação e aquisição

As abas da interface gráfica foram alteradas para que contivessem o circuito

analógico reproduzido de forma que se tenha uma interação maior com o controlador,

já que o intuito deste kit é ser didático, optou-se por adicionar os componentes

resistivos e capacitivos que fazem a relação dos parâmetros dos controladores na

prática estando dispostos de forma interativa obedecendo as equações dos

controladores disponíveis na introdução deste documento.

28

O controlador proporcional tem o seu circuito demonstrado na Figura 13. A

equação do ganho Kp deste controlador é resultado da divisão do resistor de

realimentação R2 sobre o resistor de entrada R1.

Figura 14 Aba Controlador Proporcional

Para o circuito do controlador proporcional integral acrescenta-se a parcela

integrativa ao circuito proporcional visto na Figura 14. Respeitando a equação faz-se

a parcela proporcional igualmente ao circuito anterior (Figura 13) e então faz-se o

cálculo de Ki transformando os componentes no domínio da frequência, desta forma

se obtém a divisão de 1/𝑅3𝐶1.

Figura 15 Aba Controlador Proporcional Integral

29

De forma análoga ao controlador PI, o controlador proporcional derivativo

(Figura 15) possui a componente Kp obtida da mesma forma que o controlador

Proporcional porem, acrescentado a parcela derivativa através do capacitor na

entrada e o resistor como realimentação obtendo assim 𝑅3 ∗ 𝐶1.

Figura 16 Aba controlador Proporcional Derivativo

Por fim se tem o controlador proporcional integral derivativo que passa ser a

soma dos três circuitos anteriores. Desta forma os ganhos Kp, Ki e KD são obtidos da

mesma maneira, mas desta vez soma-se os três para se obter o valor de saída do

circuito.

Figura 17 Aba controlador Proporcional Integral Derivativo

Os circuitos estão que estão demonstrados são puramente os controladores

analógicos, mas para serem aplicados à plantas ou para serem estudados de forma

30

prática, é necessário acrescentar um circuito somador na saída, para não confundir o

estudante o circuito não foi representado mas, um lembrete foi adicionado a baixo do

circuito para estar ciente das condições mínimas para o funcionamento do circuito.

Para testes destes componentes foram alterados os valores dos textBox que

contém os resistores. Ao alterar um valor de resistor é escrito na tela o valor do ganho

do circuito em questão.

4.3.2. Gerador de Sinais

Devido a necessidade de comunicação real, aquisição de dados e controle

optou-se por construir o Gerador de Sinais com circuito analógico, reduzindo a

quantidade de processamento de dados do microcontrolador, uma vez que os testes

com um gerador de sinais digital tenham fornecido um valor baixo de frequência e

tensão para a finalidade do equipamento.

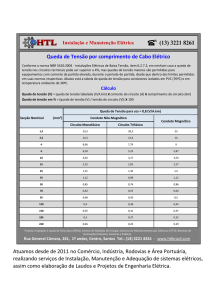

Tomando como base para construção do gerador de sinais o circuito Oscilador

de Ponte de Wien, apresentado na Figura 17. Utilizando as equações (13) e (14) foi

possível determinar a frequência de oscilação. Arbitrando determinadas frequências

e capacitores comerciais, foi calculado os valores dos resistores para criar faixas de

operações de 1 a 100Hz e 100 até 10KHz, que poderão ser alteradas com auxílio de

um potenciômetro duplo. Para ampliar a faixa de operação da frequência de oscilação,

foi necessário desenvolver um circuito para seleção de capacitores, permitindo assim

a seleção da faixa de trabalho (1 até 100Hz ou 100 até 10KHz).

Figura 18 Ponte de Wien

31

𝑓=

1

2𝜋𝑅𝐶

R = R1 = R2;

(13)

C = C1=C2;

𝐴𝑣 = −

𝑅𝑓

𝑅𝑖

(14)

Os demais sinais foram gerados a partir desta onda senoidal. Para gerar o sinal

quadrado foi acrescentado na saída da Ponte de Wien um circuito que ceifa a onda

senoidal e limitando sua amplitude, esse sinal será amplificado usando um

amplificador operacional na configuração malha aberta, proporcionando um ganho

alto. Por fim, o sinal passa por um circuito limitador de tensão, garantindo uma

amplitude máxima de 10 Volts. Este mesmo sinal é integrado gerando o sinal

triangular.

Para tornar possível a seleção das formas de onda através da interface gráfica,

foi desenvolvido um circuito com relés controlados através da mudança de estado

lógico das portas de saídas do microcontrolador. A figura 18 representa o circuito final

para simulação do gerador de sinais, com as três formas de ondas, seleção de faixa

de frequência e seleção de tipo de onda.

Figura 19 Circuito gerador de Sinais

32

Após a montagem em protoboard em laboratório, foram realizadas as medidas

utilizando um osciloscópio para testes dos circuitos de seleção de onda, mudança de

faixa de frequência e de oscilação da Ponte de Wien verificando as formulas de ondas

resultantes. Os resultados foram satisfatórios e conforme a figura 19 e 20, foi possível

alcançar uma frequência de oscilação de 15KHz.

Figura 21 Onda senoidal do gerador de sinais a partir da ponte de Wien

Figura 20 Sinal triangular e quadrado gerados a partir do circuito integrador e comparador

Devido as dimensões das placas para o gerador de sinais ficarem com uma

dimensão muito elevada para utiliza-la na integração dos módulos, optou-se por

realizar o desenvolvimento de um novo circuito contendo o ciICL8038 que disponibiliza

33

os três sinais básicos apenas acrescentando circuitos resistivos e capacitivos às suas

entradas, assim foram obtidos resultados satisfatórios com um circuito equivalente e

de menor dimensão como visto na figura 22b.

Figura 22b Placa finalizada Gerador de

Sinais

Figura 22a Circuito Gerador

de sinais em protoboard

34

4.3.3. Planta Aero-estabilizador

Inicialmente utilizou-se uma estrutura adaptada (Figura 21) para verificar o

comportamento do motor em funcionamento com a hélice. Após a escolha do motor e

hélice foi testado o comportamento do eixo com adição de um contrapeso, desta forma

foi possível definir parâmetros de alimentação do motor e drivers de controle.

Figura 23 Estrutura adaptada

Próximo passo foi a escolha dos materiais que seriam empregados na estrutura

do aero-estabilizador, onde seria acoplado encoder para aquisição de sinais. Optouse então, pela utilização do material Filamento Plástico PLA (Poliácido Lático)

empregado na impressora 3D, pois foi um material que apresentou uma grande

resistência e possibilitou uma confecção especifica para esta aplicação.

Sobre orientação do professor Afonso Miguel [15], o modelo para impressão foi

projetado utilizando o Software Scketshup. A estrutura foi dividida em quatro partes

para possibilitar a impressão, respeitando as dimensões da impressora disponível no

Laboratório (PUC-PR – Engenharia de Computação).

35

Figura 24 Aero-Estabilizador desenho completo para impressão 3D

Concluído o desenho foi então finalmente realizado a impressão da estrutura

do aero-estabilizador (Figura 23a/b). Com isso iniciou-se os testes de comportamento

da estrutura, pois agora se tem um peso diferente que afeta no motor e na estabilidade

de toda a estrutural.

36

Figura 25a Estrutura 3D

Figura 26b Estrutura 3D

Após os testes com o eixo improvisado, foi realizado em impressora

3d o mesmo com suporte para o motor e contrapeso, bem como o encoder

para a planta de velocidade (Figura 27).

Figura 28a Peças de eixo e conexão do motor

Figura 27b Planta Finalizada

37

4.3.4. Fonte Simétrica

Para suprir a necessidade de alimentação simétrica do projeto foi

implementado a fonte de alimentação disposta na figura 6. Os testes para validação

desta etapa ocorreram em laboratório, realizando as medições de tensão máxima,

tensão mínima, corrente fornecida com circuito. Outro ponto observado durante os

testes foi o sobre aquecimento dos componentes eletrônicos, verificando assim a

necessidade de mudança da técnica utilizada para dissipação de calor, como a

implementação de um cooler.

Como teste dos parâmetros físicos da fonte, foi adotado como carga um motor

DC alimentado com 12 Volts e pode-se realizar as medidas de corrente e verificar o

sobre aquecimento do circuito. Os resultados obtidos foram satisfatórios, porem o

transformador apresentou defeito levantando a necessidade de substituição. Com

isso, realizou-se a confecção da placa de circuito impresso como mostra a figura 24.

Figura 29 Fonte Simétrica

4.3.5. Controladores analógicos

Melhorando a didática do Kit foram implementas os circuitos analógicos dos

controladores PID. Para reduzir os números de componentes e ampliar a

implementação prática desses controladores, foram utilizados potenciômetros e

38

chaves de seleção, para mudança dos capacitores, permitindo alteração dos ganhos

nos controladores sem a necessidade de implementação de novos circuitos. Desta

forma, o usuário pode também utilizá-los para controle de sua própria planta

diminuindo o trabalho de montagem e desmontagem de circuitos analógicos.

Como apresentado na figura 25a e 25b, utilizando a ferramenta para desenho

de circuito impresso ARES do software Proteus Design Suite construiu-se os

controladores adotando as técnicas mencionadas anteriormente.

Figura 30b PCI controlador analógico

Figura 31a Desenho PCI controle analógico

5. Análise dos Riscos

Todo projeto a ser desenvolvido está sujeito a riscos durante todo o decorrer

de seu desenvolvimento, sendo assim é indispensável realizar um levantamento das

possíveis faltas no projeto. E necessário ter em mente que alguns possíveis riscos

passaram despercebidos nesse estágio do projeto, é necessário sempre ter em pauta

possíveis “planos b”.

De acordo com os cálculos de Severidade (𝑠𝑒𝑣𝑒𝑟𝑖𝑑𝑎𝑑𝑒 = 𝑝𝑟𝑜𝑏𝑎𝑏𝑖𝑙𝑖𝑑𝑎𝑑𝑒 ×

𝑖𝑚𝑝𝑎𝑐𝑡𝑜) que caracterizam as descrições dos eventos em uma faixa de risco que vai

de 0 a 16, sendo:

1 a 3 – Baixo risco

4 a 5 – Médio risco

6 a 9 – Alto risco

10 a 16 – Altíssimo risco

É possível visualizar de forma abrangente o nível que cada risco impõe ao projeto.

39

Tabela 2 Análise de riscos descrição e efeitos

ID

1

2

3

4

5

6

8

Descrição do Evento

Dificuldades de integração dos periféricos no

microcontrolador PIC

Ineficiência na aquisição e processamento de

dados

Controladores discretos apresentarem

desempenho ineficaz para as aplicações

Problema com comunicação em tempo real

utilizando Bluetooth

Gerador de sinais discreto

Somadores e Subtratores provocarem nível de

ruído alto

Extravio ou indisponibilidade dos periféricos

utilizados no projeto

Probabilidade

Impacto

Severidade

2

3

6

3

1

3

1

3

3

1

2

2

2

2

4

2

2

4

1

3

3

Tabela 3 Análise de riscos prevenções e contingências

ID

1

2

3

4

5

6

8

Prevenção

Contingência

Responsável

Aprofundamento do funcionamento dos

periféricos utilizados

Mudança da plataforma para

o microcontrolador Atmel

Alteração dos sensores

Estrutura da planta estar adequada com os

relacionado a aquisição de

sensores

sinais

Utilizar táticas de implementações de

Desenvolver controladores

controladores conhecidas

analógicos

Realizar teste práticos com a tecnologia

Alteração do meio de

Bluetooth

comunicação para USB

Pesquisar pela teoria de processamento

Desenvolver gerador de sinais

digital de sinais

de forma analógica

Utilizar circuito integrado com

Organização e distribuição dos componentes

função de somador e

na placa de circuito impresso

subtrator

Antecipar compras de materiais e

Buscar alternativas

providenciar materiais de backup

semelhantes

Equipe

Equipe

Equipe

Equipe

Equipe

Equipe

Equipe

Algumas etapas do projeto apresentaram problemas, alguns já previstos na

tabela 2 de risco e outros inesperados forçando a tomar novas decisões para que

esses eventos não chegassem a prejudicar o andamento do projeto. Como, por

exemplo, a compra do material para impressão da estrutura do “aero-estabilizador”.

Os eventos ocorridos e as decisões tomadas estão descritas na tabela 4.

40

Eventos ocorridos:

Tabela 4 problemas ocorridos

ID

2

5

8

8

8

Evento

Ruído na aquisição

Gerador de Sinais discreto

Fonte de Alimentação ruim

Impressão 3D Ruim

Falta de material da

impressora

Decisão Tomada

Mudança na forma de leitura/envio

Realização da contingência prédefinida

Compra transformador melhor

Mudança da impressora 3D

Compra de material

41

6. Conclusão

O Kit se trata de uma ferramenta didática para o estudo da teoria de controle

que contém em uma única plataforma os componentes necessários para desenvolver

testes e aplicações à plantas físicas com intuito de se observar o seu comportamento

em tempo real.

O projeto é constituído por uma base com três componentes: Controladores

discretos, Interface gráfica e Plantas físicas. Para a finalização de todos os

dispositivos embarcados no Kit, esta base torna-se essencial, pois contém os

periféricos mínimos que o estudante de Sistemas de Controle necessita para

visualizar o comportamento de um controlador na prática e analisar os resultados

teóricos.

Contudo, os dispositivos desenvolvidos neste projeto podem ser utilizados para

o estudo de sistemas de controle de forma a perceber o comportamento dos mesmos.

A existência dessas ferramentas juntamente com uma interface amigável, permite o

estudando uma grande autonomia. Desta forma essa plataforma didática de estudo

pode contribuir, significativamente para o entendimento da matemática envolvida na

teoria de controle, facilitando o aprendizado.

Este primeiro modelo pode ser considerado um produto beta, onde necessita

de alguns ajustes com questão a aquisição de sinais em frequências mais elevadas e

também com relação a alimentação do circuito.

A estrutura física foi realizada em impressora 3d que utiliza PLA, este material

degrada-se em torno de 24 meses o que é um ponto forte se comparado a outros

plásticos. Já as placas e componentes são muitas vezes recolhidos por empresas que

retiram o ouro disposto para reaproveitamento.

O projeto pode ser expandido com mais funcionalidades de outras plantas e

ajustes automáticos por parte da interface. Futuramente serão realizadas melhorias

ao projeto como adição do método de Ziegler Nichols de forma automática, teoria de

controle mais detalhada, novas plantas, fonte ajustável com maior potência, mais

entradas de sinais de controle, estudo do controlador digital.

42

7. Referências

[1]

O. Katsuhiko , Engenharia de Controle Moderno, São Paulo:

Pearson Education do Brasil, 2010.

[2]

P. Gastrucci, Controle Automático, 3 ed., Genio, 2011.

[3]

N. Instruments, “National Instruments,” 13 12 2011. [Online].

Available: http://www.ni.com/white-paper/3782/pt/. [Acesso em 04 10

2016].

[4]

P. Maya e F. Leonardi, Controle Essencial, São Paulo: Pearson

Education do Brasil, 2014.

[5]

D. M. Flemming, Calculo A: funções, limite, derivação, integração,

São Paulo: Pearson Prentice Hall, 2007.

[6]

Microsoft, “Microsoft Developer Network,” Microsoft, 2016. [Online].

Available:

https://msdn.microsoft.com/pt-

br/library/system.io.ports.serialport(v=vs.110).aspx.

[7]

Oracle,

“Java

SE,”

Oracle,

2016.

[Online].

Available:

http://www.oracle.com/technetwork/pt/java/javase/downloads/index.html.

[8]

T. S. Rappaport, Comunicações sem fio - Princípios e práticas, São

Paulo: Pearson Education Brasil, 2008.

[9]

Texas Instruments, “Texas Instruments,” 2016. [Online]. Available:

http://www.ti.com/product/LM317.

[10]

Microchip, “DataSheet - PIC16F87XA,” 2016. [Online]. Available:

http://www.microchip.com/wwwproducts/en/PIC16F877A.

[11]

G. Kerecth e M. R. Fernandes, “Gerador de Funções,” Universidade

Tecnológica Federal do Paraná, Curitiba, 2015.

[12]

Texas Instruments, “Conversor Tensão/Frequencia LM2907,” 2016.

43

Arduino,

[13]

“Arduino,”

19

06

2016.

[Online].

Available:

https://www.arduino.cc/en/Guide/HomePage. [Acesso em 19 06 2016].

Matlab, “mathworks,” MathWorks, 2016. [Online]. Available:

[14]

http://www.mathworks.com/products/matlab/.

A. Miguel, Diretor, Impressão 3D - Projetos Arduino - Parte 1.

[15]

[Filme]. Brasil: youtube.com/afmiguel, 2015.

W. Rambo, “Wr Kits,” Wr Kits, 2016. [Online]. Available:

[16]

https://www.youtube.com/watch?v=TIoF9PjMr0Q. [Acesso em 19 06

2016].

[17]

E. P. Miyagl, Controle Programável - Fundamentos do Controle de

Sistemas a Eventos Discretos, 1 ed., Edgard blucher ltda, 1997.

44