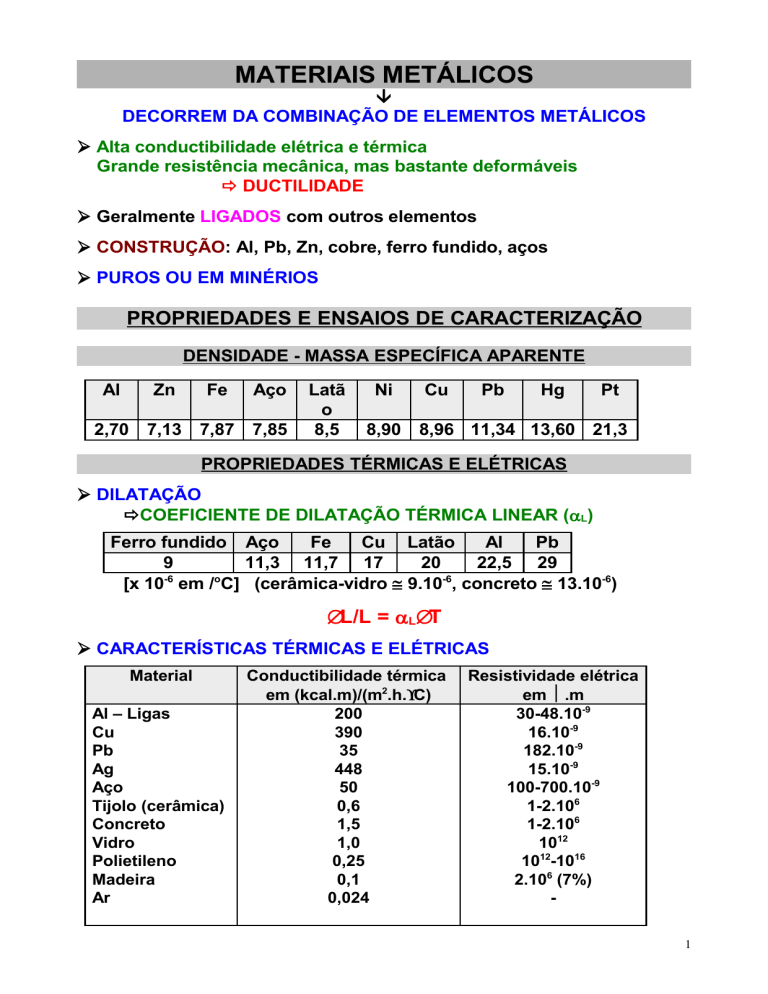

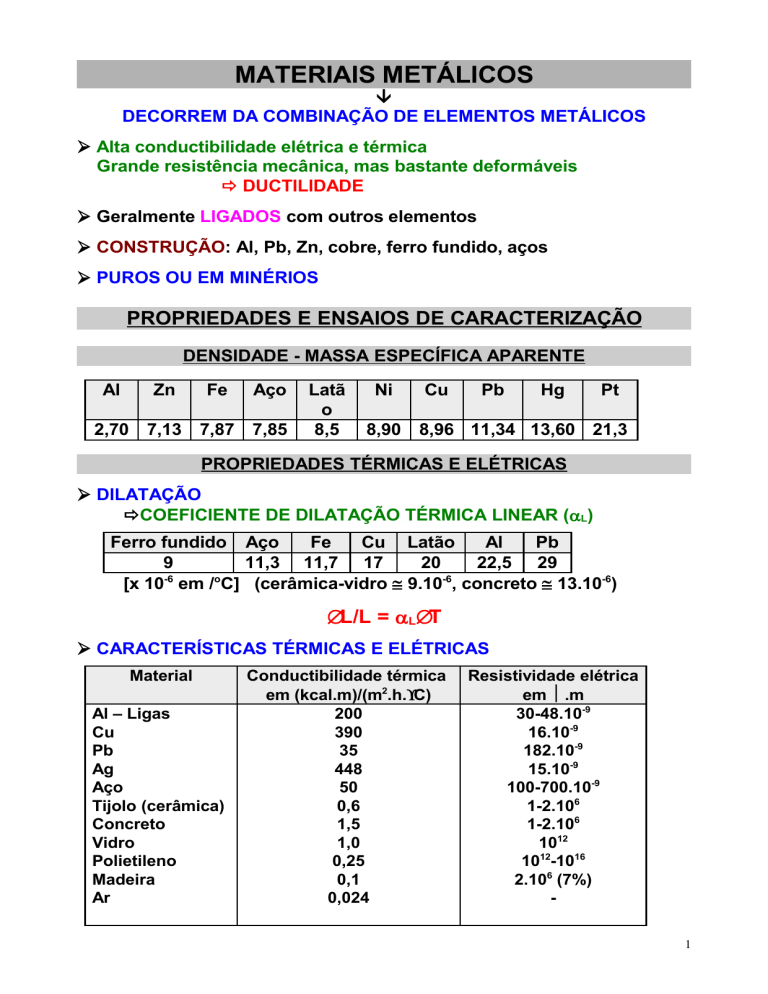

MATERIAIS METÁLICOS

DECORREM DA COMBINAÇÃO DE ELEMENTOS METÁLICOS

Alta conductibilidade elétrica e térmica

Grande resistência mecânica, mas bastante deformáveis

DUCTILIDADE

Geralmente LIGADOS com outros elementos

CONSTRUÇÃO: Al, Pb, Zn, cobre, ferro fundido, aços

PUROS OU EM MINÉRIOS

PROPRIEDADES E ENSAIOS DE CARACTERIZAÇÃO

DENSIDADE - MASSA ESPECÍFICA APARENTE

Al

Zn

Fe

Aço

2,70 7,13 7,87 7,85

Latã

o

8,5

Ni

Cu

Pb

Hg

Pt

8,90 8,96 11,34 13,60 21,3

PROPRIEDADES TÉRMICAS E ELÉTRICAS

DILATAÇÃO

COEFICIENTE DE DILATAÇÃO TÉRMICA LINEAR (αL)

Ferro fundido Aço

Fe

Cu Latão

Al

Pb

9

11,3 11,7 17

20

22,5 29

-6

o

-6

[x 10 em / C] (cerâmica-vidro ≅ 9.10 , concreto ≅ 13.10-6)

∆L/L = αL∆T

CARACTERÍSTICAS TÉRMICAS E ELÉTRICAS

Material

Al – Ligas

Cu

Pb

Ag

Aço

Tijolo (cerâmica)

Concreto

Vidro

Polietileno

Madeira

Ar

Conductibilidade térmica

em (kcal.m)/(m2.h.°C)

200

390

35

448

50

0,6

1,5

1,0

0,25

0,1

0,024

Resistividade elétrica

em Ω.m

30-48.10-9

16.10-9

182.10-9

15.10-9

100-700.10-9

1-2.106

1-2.106

1012

1012-1016

2.106 (7%)

1

PROPRIEDADES MECÂNICAS

ENSAIO DE TRAÇÃO

σ = F/S0

⇒

∆L/L0 = [(L´ - L0)/L0]100

ESTRICÇÃO OU INSTABILIDADE PLÁSTICA: [(S0 - S)/S0)]100

DIAGRAMAS REAIS:

2

CASO DOS AÇOS DOCES (%C < 0,3 %) E METAIS MOLES

- FASE OE (ZONA I) FASE ELÁSTICA

E: limite de elasticidade ou limite de proporcionalidade feH

- FASE EE’ (ZONA II) FASE PLÁSTICA DE ESCOAMENTO

E´: limite de elasticidade convencional ou

tensão de escoamento fy

- FASE E’M (ZONA III) FASE PLÁSTICA DE ENCRUAMENTO

M: limite de resistência fu

- FASE MS (ZONA IV) FASE DE ESTRICÇÃO

S: limite de ruptura

CASO MAIS COMUM (EX. Al, AÇOS %C > 0,4 %)

3

Observação: ductilidade - importância de especificar a base de medida

RESISTÊNCIA AO IMPACTO (CHOQUE)

RESISTÊNCIA QUE O METAL OPÕE À RUPTURA SOBRE AÇÃO DE

UMA CARGA DINÂMICA

PÊNDULO DE CHARPY:

4

DUREZA

DUREZA BRINELL: MEDIDA DA LARGURA DE UMA MARCA (D)

DEIXADA POR UMA ESFERA DE AÇO TEMPERADO DE DIÂMETRO D

DEPOIS DE APLICAÇÃO DE UMA CARGA ESTABELECIDA F.

MEDIDA DO NÚMERO DE DUREZA:

Material

Dureza Brinell

Aço, ferro fundido

95-500

Cobre, Alumínio (ligas duras)

30-140

Cobre, Alumínio (ligas moles)

15-70

Chumbo

até 30

CORRELAÇÃO DIRETA ENTRE DUREZA E RESISTÊNCIA DENTRO DE

UMA MESMA FAMÍLIA DE METAIS:

5

DOBRAMENTO

DOBRAMENTO DE UMA BARRA OU CHAPA EM TORNO DE UM PINO

CILÍNDRICO ATÉ FICAREM PARALELOS ÀS DUAS PONTAS

A AMOSTRA NÃO DEVERÁ ROMPER OU FISSURAR

FADIGA

SOLICITAÇÕES CÍCLICAS

⇓

A RESISTÊNCIA À RUPTURA CAI ABAIXO DO VALOR MEDIDO NO

CASO DA APLICAÇÃO DE UMA CARGA ESTÁTICA

O DECRÉSCIMO DE RESISTÊNCIA É FUNÇÃO DO NÚMERO DE

CICLOS E DO NÍVEL DAS TENSÕES

AÇOS Limite de resistência à fadiga = 0,4-0,55 X (Tensão de ruptura)

6

COMPORTAMENTO AO FOGO

Tensão (MPa)

Deformação (%)

PARA UMA ESTRUTURA OU UM ELEMENTO DE ESTRUTURA, É

PRECISO CONHECER:

A TEMPERATURA CRITICA ACIMA DA QUAL O ELEMENTO NÃO

PODE MAIS PREENCHER SUA FUNÇÃO

500 OC PARA OS AÇOS

Tensão limite de escoamento (%)

Temperatura em oC

O TEMPO NECESSÁRIO PARA QUE O ELEMENTO ATINJA A

TEMPERATURA CRITICA QUE DEPENDE:

(i)

da relação entre a superfície exposta ao fluxo térmico e o

volume de metal a ser aquecido por unidade de comprimento

(ii) do grau de proteção térmica

7

PROTEÇÃO CONTRA O FOGO

TÉCNICA CONSTRUTIVA ADEQUADA: subdivisão do edifício em

compartimentos resistentes ao fogo, espaços cercados por elementos

de contorno (paredes, pisos, teto) com resistência mínima ao fogo

RETARDAR O AQUECIMENTO DO METAL:

- Tinta intumescente

- Produtos projetados: fibras minerais, gesso, etc.

- Produtos em placas: fibras minerais, gesso, etc.

Exemplo:

Espessura da proteção (mm) p/

uma estabilidade ao fogo de:

Viga em I

½h 1h 1h½ 2h

Proteção por fibras minerais projetadas

10

23

35

48

Por placas de gesso

10

20

35

48

PROCESSOS DE CONFORMAÇÃO

PROCESSOS DE MOLDAGEM DO LINGOTE PARA OBTENÇÃO DE

FIOS, BARRAS, PERFIS ESPECIAIS, CHAPAS, TUBOS, ETC.

(1) EXTRUSÃO

(2) LAMINAÇÃO

(3) TREFILAÇÃO

8

(4) FUNDIÇÃO

(5) FORJAMENTO

(6) ESTAMPAGEM

(7) SOLDAGEM: PARA JUNTAR AS PEÇAS

POR PRESSÃO

↓

Peças aquecidas até o estado pastoso e ao mesmo tempo são

comprimidas entre si por compressão ou por martelamento

EM DESUSO

POR FUSÃO (CALDEAMENTO)

↓

Fusão local das peças ou fusão de um metal ou liga introduzido (metal

de adição) entre as duas peças a soldar (metal de base)

* SOLDAGEM AUTOGENA

METAL DE ADIÇÃO ≅ METAL DE BASE

⇒ INTERPENETRAÇÃO DO METAL DE BASE COM A SOLDA

9

* BRASAGEM

↓

TEMP. FUSÃO METAL DE ADIÇÃO < TEMP. FUSÃO METAL DE BASE

↓

SOLDAGEM CAPILAR

BRASAGEM “SIMPLES”

TEMP. FUSÃO METAL DE ADIÇÃO < TEMP. FUSÃO METAL DE BASE

+ TEMP. FUSÃO METAL DE ADIÇÃO < 500 OC

BRASASOLDAGEM

TEMP. FUSÃO METAL DE ADIÇÃO < TEMP. FUSÃO METAL DE BASE

+ TEMP. FUSÃO METAL DE ADIÇÃO > 500 oC

* AÇOS LAMINADOS: soldagem autogena

* TUBOS DE COBRE:

- Brasagem “simples” (Ex.: liga chumbo-estanho) ou

- Brasasoldagem com solda forte (Ex.: ligas Ag-Zn-Cu-Cd, Cu-P, Cu-Zn)

* TUBOS DE AÇO GALVANIZADO:

Processo misto de brasagem e soldagem autogena do zinco (Ex., solda

á base de uma liga cobre-zinco - temperatura de fusão 370-400oC)

O zinco se vaporiza em volta de 900oC PERIGO

TUBOS COM COSTURA

10

CORROSÃO (OXIDAÇÃO)

TRANSFORMAÇÃO NÃO INTENCIONAL DE UMA METAL, A PARTIR DE

SUAS SUPERFÍCIES EXPOSTAS, EM COMPOSTOS NÃO ADERENTES,

SOLÚVEIS OU DISPERSÁVEIS NO AMBIENTE EM QUE O METAL SE

ENCONTRA

RETORNO DO METAL À SUA FORMA MAIS ESTÁVEL EM

PRESENÇA DO OXIGÊNIO

Ex: FERRO Fe2O3(H2O)n óxido férrico hidratado (ferrugem) que:

- Tem maior volume em relação ao ferro metálico

- Não apresenta grande adesão e coesão com o ferro original

- Se solta facilmente na forma de pó ou escamas

PROCESSO DA CORROSÃO

↓

O metal dá elétrons a alguma substância oxidante existente no meio

ambiente (O, H, H2O, H2S, etc.) formando óxidos, hidróxidos, sais, etc.

TIPOS BÁSICOS DE CORROSÃO:

- CORROSÃO QUÍMICA: os elétrons perdidos pelo metal se combinam

no mesmo lugar onde são produzidos

- CORROSÃO ELETROQUÍMICA: elementos são liberados num local e

captados noutro; há FORMAÇÃO DE UM CIRCUITO GALVÂNICO.

11

CORROSÃO QUÍMICA (OXIDAÇÃO SECA)

PROCESSO: AÇÃO DO OXIGÊNIO DO AR SOBRE UM METAL:

Metal dá elétrons segundo:

M → M2+ + 2e-

cátion (anodo)

Oxigênio recebe elétrons segundo:

O + 2e- → O2-

ânion (catodo)

M2+ + O2- → MO

(óxido)

VELOCIDADE DE OXIDAÇÃO vai depender:

- da velocidade de reação metal-oxigênio

- da temperatura,

- da espessura e estrutura da "pele" de óxido

- ÓXIDOS QUE OCUPAM MENOS VOLUME do que o metal que deu

origem e que são frágeis, vão fissurar e partir deixando exposto o metal

para outra ação do oxigênio

- ÓXIDOS QUE OCUPAM MAIS VOLUME do que o metal que deu origem

vão enrugar e afastar-se rapidamente, expondo o metal (Ex.: Fe)

- ÓXIDOS COM MESMO VOLUME do que o metal que deu origem

podem formar filmes que, se são aderentes, vão agir como barreira

impedindo o prosseguimento da oxidação (Ex.: Al, Cr, Ni)

12

CORROSÃO ELETROQUÍMICA (CORROSÃO ÚMIDA)

OCORRE EM AMBIENTES ÚMIDOS (vapor de água)

PRINCIPAL AGENTE CAUSADOR: ELETRÓLITO

Líquido condutor de eletricidade

(íons: sais, ácidos, bases e gases dissolvidos em água)

Ex.: dois eletrodos do mesmo metal

PILHAS GALVÂNICAS: 2 metais diferentes em contato

Aparece uma DIFERENÇA DE POTENCIAL:

Eletrodo de zinco: anodo - dissolução do metal (corrosão):

Zn → Zn2+ + 2eEletrodo de cobre: catodo - não será dissolvido (passivação):

Cu ← Cu2+ + 2e- ( ou 2H2O + 2e- → H2↑ + 2OH-)

13

POTENCIAIS DE ELETRODOS:

2 METAIS DIFERENTES EM CONTATO + ELETRÓLITO: O DE MAIOR

POTENCIAL (CATÓDICO) TENDE EM PROVOCAR A CORROSÃO DO

METAL DE MENOR POTENCIAL (ANÓDICO)

OBSERVAÇÕES:

Velocidade de corrosão = f(diferença entre os potenciais)

Potenciais de eletrodos = f(natureza do eletrólito)

SERIES GALVÁNICAS PARA LIGAS:

14

(1) CÉLULAS DE COMPOSIÇÃO: É QUANDO TEM DOIS METAIS

DIFERENTES EM CONTATO

Chapa aço galvanizado com porca e parafuso de aço inoxidável ⇒

Corrosão do aço galvanizado

Solda de chumbo-estanho em torno de arame de cobre

⇒ Corrosão da solda

Tubo de cobre com tubo de aço galvanizado ⇒ Corrosão do aço

(2) CÉLULAS DE TENSÃO: SE FORMA ENTRE ZONAS DO MESMO

METAL QUE SOFRERAM TENSÕES MECÂNICAS DIFERENTES

ÂNODO (CORROSÃO): NAS ZONAS TENSIONADAS

Ex: zonas ao redor dos rebites, zonas fortemente amassadas, chapas

dobradas

15

(3) CÉLULAS DE CONCENTRAÇÃO: OCORRE QUANDO HÁ UMA

DIFERENÇA DE COMPOSIÇÃO LOCALIZADA NO PRÓPRIO

ELETRÓLITO.

ÁREAS ONDE A CONCENTRAÇÃO SUPERFICIAL EM OXIGÊNIO É

MENOR SOFRERÃO CORROSÃO E DISSOLUÇÃO ANÓDICA:

Reação catódica: 2H2O + O2 + 4e- → 4(OH)Reação anódica: M → Mn+ + neExemplos:

PROTEÇÃO CONTRA CORROSÃO

Eliminação da corrosão só será possível com a ausência do eletrólito

Eliminar a umidade: complicado !

MAS É POSSÍVEL MINIMIZAR A CORROSÃO

IMPEDIMENTO DE PARES GALVÂNICAS

→ Limitar os projetos a um só metal

→ Isolar elétricamente metais de composições diferentes

→ Uso de aços inoxidáveis

16

REVESTIMENTOS PROTETORES

Isolar o metal do eletrólito

→ Camada protetora com materiais orgânicos (óleos, tintas, PVC, manta

etc.)

Limitação: comportamento e durabilidade da camada em serviço

→ Camada protetora com metais: aplicada por imersão a quente ou por

um processo eletroquímico

- COBRE, ESTANHO, NÍQUEL, MAS atenção aos arranhões:

- ZINCO: é a galvanização

→ Camada protetora com materiais cerâmicos (Ex.: esmaltes vítreos)

→ Passivação: formação de uma camada protetora de óxido na

superfície do metal

Ex:

Camada de Al2O3 sobre o alumínio (anodização)

Camada de Cr2O3 sobre o aço inoxidável

17

PROTEÇÃO GALVÂNICA

Uso dos próprios mecanismos da corrosão com finalidades

protetoras

→ Fornecer elétrons extras ao metal p/ torná-lo cátodo

(1) PROTEÇÃO POR ÂNODO DE SACRIFÍCIO (OU PROTEÇÃO

CATÓDICA)

→ Criação de uma pilha “ligando” o metal que deve ser protegido com

um metal de potencial eletroquímico inferior.

* AÇO GALVANIZADO OU ZINCADO: aço revestido por camada de zinco

PROTEÇÃO MECÂNICA + PROTEÇÃO ELETROQUÍMICA

* OUTROS EXEMPLOS DE APLICAÇÃO DO CONCEITO DE ÂNODO DE

SACRIFÍCIO EM ENGENHARIA:

18

(2) PROTEÇÃO POR APLICAÇÃO DE UMA TENSÃO ELÉTRICA

→ Fornecer elétrons no metal que se torna cátodo

AMBIENTE E DESIGN

AMBIENTE: RESPONSÁVEL PELA FORMAÇÃO DO ELETRÓLITO

GRAU DE AGRESSIVIDADE AMBIENTE DE APLICAÇÃO

- AMBIENTES RURAIS E POUCO AGRESSIVOS (região pouca

industrializada): o ferro ao ar puro, mesmo úmido, terá uma baixa

velocidade de corrosão.

- AMBIENTES POLUÍDOS (áreas urbanas e industrializadas): anidrido

sulfuroso (SO2), ácidos e alcalis, poeira se dissolvem na água formando

os íons do eletrólito.

- AMBIENTES MARINHOS: sais dissolvidos (NaCl): eletrólitos fortes.

DESIGN adequado pode evitar a exposição das peças a umidade e (ou)

permitir que elas sequem rapidamente depois de molhadas.

Exemplos:

- MATERIAIS POROSOS (retentores de água) não devem entrar em contato

com os metais

- JUNTAS: desenhadas p/ evitar a formação de canais retentivos de água:

19

CORROSÃO DO AÇO NO CONCRETO

CORROSÃO DO FERRO EM PRESENÇA DE UM ELETRÓLITO:

No ânodo:

No cátodo:

Perto da superfície:

Seguido por:

2Fe → 2Fe2+ + 4e4e- + O2 + 2H2O → 4(OH)2Fe2+ + 4(OH)- → 2Fe(OH)2

Hidróxido ferroso

4Fe(OH)2 + O2 → 2Fe2O3.H2O + H2O

Hidróxido férrico (ferrugem)

PASSIVAÇÃO DO AÇO NO CONCRETO

→Eletrólito (água dos poros): altamente alcalina (pH = 12-13)

→Deposição de um filme fino e aderente de óxido Fe3O4

→Proteção para o aço

CORROSÃO DO AÇO NO CONCRETO

→Quando a camada passivante de Fe3O4 é destruída

→Diminuição da alcalinidade da água dos poros do concreto

→Carbonatação ou (e) por ataque dos cloretos

20

PROCESSO

→Carbonatação e (ou) cloretos formam uma “frente” (diminuindo a

alcalinidade do cimento) que vai penetrando aos pouco o concreto até

atingir a armadura:

→Criação das condições ideais para a corrosão do aço

→Formação da ferrugem (Fe2O3) que ocupa um volume entre 2 e 3 vezes

maior do que o aço original.

→Criam-se tensões mecânicas de tração no concreto aliviadas pela

formação de fissuras e fragmentação do concreto em volta do aço;

estas fissuras vão aumentar a penetração de CO 2 e dos cloretos e

acelerar a corrosão...

VELOCIDADE DE CORROSÃO DO AÇO NO CONCRETO depende de:

- Grau de saturação do concreto

- Porosidade e permeabilidade = F(formulação, cura, tipo de cimento)

- Taxa de CO2 no ambiente

VELOCIDADE DE CORROSÃO pode ser diminuída com:

- Cobrimento adequado

- Formulação (pouzolanas, filler) e cura do concreto

- Adição de inibidores de corrosão (Ex: CaNO 3 inibe a ação dos

cloretos)

- Uso de aço inox ou aço revestido por uma camada protetora (Ex.:

revestimento epóxi, galvanização)

- Aplicação de uma camada protetora no concreto (Ex: tinta, reboco)

- Proteção por aplicação de uma tensão elétrica

- Proteção por eletrodo de sacrifício

- Usar outros materiais de reforço (Ex: carbono)

21

PRODUTOS SIDERÚRGICOS

FERRO E SUAS LIGAS (Fe-C)

- ALTO MÓDULO DE ELASTICIDADE grandes vãos

- ALTA RESISTÊNCIA (tensão de escoamento) em relação ao peso

- BOA DUCTILIDADE conformação

- BOA SOLDABILIDADE ligações

- “DURABILIDADE” quando devidamente protegido contra a corrosão

- puro ou em ligas vigas, trilhos, esquadrias, coberturas, painéis, grades...

- por seus compostos na indústria de tintas (pigmentos de óxido de ferro)

- para reforçar outros materiais (Ex.: concreto armado)

FABRICAÇÃO DOS PRODUTOS SIDERURGICOS

22

ESTRUTURA DOS AÇOS

- Aço ultradoce

- Aço doce

- Aço semiduro

- Aço duro

- Aço superduro

- Aço ao carbono

0,05 < % C < 0,15

0,15 < % C < 0,30

0,30 < % C < 0,60

0,60 < % C < 0,75

0,75 < % C < 1,20

1,20 < % C < 1,70

Peças estruturais, pregos

Peças estruturais, pregos

Trilhos, peças forjadas

Ferramentas

Ferramentas

Peças especiais

AÇOS DE CONSTRUÇÃO AÇOS DOCES

RESERVA PLÁSTICA DE SEGURANÇA: graça à ductilidade do aço doce,

as estruturas metálicas terão a faculdade de equilibrar as zonas de

tensões pela “adaptação plástica” sem risco de ruptura sem aviso

AÇO ESTRUTURAL TÍPICO (Ex.: ASTM A36):

σescoamento mínima

250 MPa

σresistência mínima

400-550 MPa

LIGAS DE AÇO

Associação propositada (superficial ou profunda) do aço com outros

elementos para modificar uma(s) característica(s) do aço original

TRATAMENTOS DOS AÇOS

Modificar algumas características do metal ou anular tensões internas

criadas durante a fabricação do produto

TÉRMICOS, MECÂNICOS, QUÍMICOS

23

CRITÉRIOS DE ESCOLHA DE AÇOS PARA ESTRUTURAS METÁLICAS

24

APLICAÇÕES DOS PRODUTOS SIDERÚRGICOS

PRODUTOS PLANOS FOLHAS METÁLICAS

# FOLHAS METÁLICAS: espessura entre 0,15 e 0,45 mm

# CHAPAS (CHAPAS PRETAS)

Grossas 6,00<mm<152

Finas (chapas ou bobinas) 0,30<mm< 6,00

# CHAPAS GALVANIZADAS E ELETROGALVANIZADAS

(1) CHAPAS GALVANIZADAS (A FOGO OU ZINCAGEM A QUENTE

460oC)

A DURABILIDADE é função da espessura da camada de Zn

100-610 g/m² (14-85 µm) e do ambiente

25

(2) CHAPAS ELETROGALVANIZADAS (ELETROLISE)

Processo menos eficiente que a imersão a quente: 20-140 g/m2

APLICAÇÕES: indústria automobilística, eletrodoméstico, coberturas,

canais p/ condução, dutos e aparelhos p/ ar condicionado, etc.

TELHAS E PANEIS

CHAPAS GALVANIZADAS SIMPLES OU DUPLAS

PERFIS

AÇOS LAMINADOS, DOBRADOS OU SOLDADOS

Perfis ocos

Perfis laminados

Vigas reconstituídas soldadas

Vigas I e U

Vigas H

26

TUBOS E CONEXÕES

(1) TUBOS DE FERRO FUNDIDO MALEÁVEL (DÚCTIL)

- Com revestimento interno (tinta epóxi ou betuminosa, cimento) e

externo (pintura antiferruginosa); podem ser galvanizados

- Ligações rosqueadas, de ponta e bolsa ou com flanges (a soldagem do

ferro fundido é difícil)

Canalizações, adutoras de água; redes urbanas de distribuição de água

potável; canalização de esgoto urbano;

(2) TUBOS DE AÇO PRETO E AÇO GALVANIZADO

- Ligações rosqueadas ou soldáveis

- Canalizações, adutoras e subadutoras de água; redes urbanas de

distribuição de água potável

Corrosão do aço preto (prever revestimento de proteção)

- Condução de vapor, ar comprimido, óleo, gás e fluidos não corrosivos

- Eletrodutos (pode ser esmaltado para isolação elétrica)

- Aços galvanizados podem conduzir água quente mas T oC < 60oC e

sempre com material isolante externo

RAIO DE CURVATURA DO DOBRAMENTO

- TUBOS ENTERRADOS REVESTIMENTO EXTERNO DE PROTEÇÃO

27

CONEXÕES: ROSQUEADAS OU SOLDÁVEIS

CONECTORES PARA MADEIRA (AÇO GALVANIZADO OU INOX)

Conectores de anel com pega denteada

Chapa estampada (uso como tala lateral)

28

Exemplos de placas perfuradas para conexões pregadas

AÇOS PARA CONCRETO ARMADO

CLASSIFICAÇÃO

(1) DE ACORDO COM A APRESENTAÇÃO

* BARRAS: segmentos retos com comprimento entre 10 e 12 m;

diâmetros em mm: 5; 6,3; 8; 10; 12,5; 16; 20; 25; 32; 40

* FIOS:

elementos de diâmetro nominal < 12 mm; em rolos

diâmetros em mm: 3,2; 4,5; 6,3; 8; 10; 12

(2) DE ACORDO COM O PROCESSO DE FABRICAÇÃO

* AÇOS DE DUREZA NATURAL laminados a quente que não sofrem

tratamento após a laminação: acentuado patamar de escoamento

grandes deformações (10-15 %)

boa soldabilidade

* AÇOS ENCRUADOS A FRIO: aços de dureza natural cuja resistência foi

aumentada por tração (trefilação) ou por torção

AÇOS COM SALIÊNCIAS

29

(3) DE ACORDO COM AS CARACTERÍSTICAS MECÂNICAS (EB-3)

“CA 24 A”

Categori

a

Tensão de

escoament

o mínima

TE kgf/mm2

Tensão

de ruptura

min. TR

kgf/mm2

“CA 50 B”

Alongamento

em 10 ∅

mínimo

Dobramento:

∅ do pino

(ângulo 180o)

(1)

(2)

Coeficien

te de

aderênci

a mín. η

Distintivo

da

categoria.

Cor (3)

CA-24

24

1,5 TE

18 %

1,0

1∅

2∅

CA-32

32

1,3 TE

14 %

1,0

verde

2∅

3∅

CA-40

40

1,1 TE

10 %

1,2

vermelha

3∅

4∅

CA-50

50

1,1 TE

8%

1,5

branca

4∅

5∅

CA-60

60

1,1 TE

7%

1,8

azul

5∅

6∅

(1): para barras com ∅ < 25 mm

(2): para barras com ∅ ≥ 25 mm

(3): pintura numa extremidade das barras ou nas duas extremidades dos fios

ADERÊNCIA η Relação de aderência do concreto ao aço,

considerando-se η = 1 a aderência de uma barra perfeitamente lisa

η = ai/ai’

IMPORTÂNCIA DA ADERÊNCIA ENTRE O AÇO E O CONCRETO

Aderência ruim

Boa aderência

30

ARAMES E TELAS

ARAMES

Finos fios de aço laminado, galvanizado ou não; 3 < ∅ mm < 10

ARAME RECOZIDO OU QUEIMADO:

Arame destemperado usado para amarar as barras de armadura

de concreto armado com ∅ de 1,65 mm e 1,24 mm

TELAS Malhas fortes de arame; caracterizadas pela bitola do arame

usado e pela abertura da malha

TELAS COM NÓS SOLDADOS usam geralmente os aços CA-50B (∅ > 10

mm) ou CA-60 (3 < ∅ mm < 9); paneis ou rolos:

EXEMPLO DE DESIGNAÇÃO PARA AÇO CA-60

- TELAS QUADRADAS: “Q 138”

“Q”: igual armadura nas duas direções

“138”: área de aço por metro linear em cada direção: 1,38 cm2/m.

31

- TELAS LONGITUDINAIS: “L 159”

“L”: a armadura maior é no sentido da maior dimensão do painel

“159”: principal área de aço por metro linear

- TELAS TRANSVERSAIS: “T 92”

“T”: a armadura maior é no sentido da menor dimensão do painel

“92”: principal área de aço por metro linear

32

33

METAIS NÃO-FERROSOS

O emprego de metais não-ferrosos se restringe aos casos em que se

necessita aproveitar alguma de suas propriedades características

- Resistência à corrosão

- Pequenas densidades

- Propriedades elétricas e magnéticas

- Fusibilidade

- Características especiais de resistência e ductilidade.

ALUMÍNIO

-

Boa resistência mecânica

Bastante leve

“Não sofre corrosão”

Excelente aspecto estético

Pode ser infinitamente reciclado

Alto grau de reflexividade das radiações solares

PROPRIEDADES

- MASSA ESPECÍFICA ≅ 2,7 g/cm3

- MÓDULO DE ELASTICIDADE: 70 GPa

- RESISTÊNCIA À TRAÇÃO: 75 (puro) até 400 MPa (liga ou/e temperado)

- “RESISTENTE À CORROSÃO”: ao ar livre, cobre-se imediatamente de

uma camada de óxido que protege o núcleo.

- Alta CONDUCTIBILIDADE TÉRMICA E ELÉTRICA

- COEFICIENTE DE EXPANSÃO TÉRMICA: 23.10-6 /oC-1

FABRICAÇÃO

MINÉRIO BAUXITA (Al2O3)

LAMINADOS: lâminas (espessura < 6 mm), chapas lisas, lavradas ou

perfuradas:

EXTRUDADOS a quente (400 - 500oC): barras; tubos; perfis com formas

mais complexas:

34

LIGAS

Ligar o alumínio com outros metais pode permitir um aumento da

resistência mecânica, mas em contrapartida pode ocorrer uma

diminuição da resistência a corrosão e condutividade elétrica.

TRATAMENTOS

MODIFICAR O ASPECTO DA SUPERFÍCIE E PROTEGER CONTRA

CORROSÃO

ACABAMENTO MECÂNICO

Para alterar a textura ou polimento liso inicial

POLIMENTO QUÍMICO

Para aumentar brilho e reflexão (antes da anodização)

ELETRODEPOSIÇÃO

Acabamento superficial com um metal mais nobre: cromo,

níquel, cobre, zinco, prata ou ouro

ANODIZAÇÃO

Processo que permite aumentar a espessura da camada natural

de Al2O3 que protege contra corrosão

35

Controlando o eletrólito, a anodização pode ser fosca ou brilhante ou (e)

colorida usando sais (bronze, vinho, dourado, preto).

A ESPESSURA DA CAMADA ANODIZADA DEPENDE DO AMBIENTE DE

EMPREGO

CLASSE

A13

A18

A23

AGRESSIVIDADE

Média

Alta

Altíssima

AMBIENTE

rural / urbano

marinho

industrial

CAMADA

11 a 15 µm

16 a 20 µm

21 a 25 µm

CUIDADOS COM A SUPERFÍCIE ANODIZADA

* EVITAR OS ATAQUES CORROSIVOS com ácido muriático, ácido

oxálico, soda cáustica, cal, cimento e abrasivos como argamassa,

gesso, poeiras, lixas, escovas de aço, etc.

* O MANUSEIO sempre em bancadas limpas e forradas, protegendo

devidamente os perfis contra elementos pontiagudos do tipo chaves de

fenda, estiletes, facas, etc.

* PARA MELHOR PROTEÇÃO DA SUPERFÍCIE E IMPEDIMENTO DOS

ATAQUES FÍSICOS ou químicos é recomendável o uso de graxas inertes

ou vaselina, filmes de polietileno removível ou sacos plásticos.

* A LIMPEZA deve ser feita sempre com pano macio, esponja ou algodão

embebido em álcool ou detergente neutro diluídos em água morna.

SOB HIPÓTESE ALGUMA USAR LAVAGEM ÁCIDA, ALCALINA OU

ABRASIVA

36

EMPREGO

CABOS E FIOS PARA TRANSMISSÃO DE ENERGIA ELÉTRICA,

COBERTURAS, REVESTIMENTOS, ESQUADRIAS, GUARNIÇÕES,

ELEMENTOS DE LIGAÇÃO, LUMINÁRIAS, PERSIANAS, ETC.

PRECAUÇÕES:

- EVITAR CONTATO DIRETO COM OUTROS METAIS

RISCO DE CORROSÃO

- DOBRAGENS: GRANDES RAIOS DE CURVATURA

RISCO DE FENDILHAMENTO

(1) CHAPAS (6,5-140 mm) e LÂMINAS (0,3-6,5 mm)

(2) ELEMENTOS DE LIGAÇÃO

(3) FOLHAS

(4) EXTRUDADOS

(5) FIOS E CABOS CONDUTORES

(6) FUNDIDOS E FORJADOS

(7) EM PÓ

COBRE E LIGAS

O COBRE é normalmente usado em sua forma PURA

GRANDE VARIEDADE DE LIGAS (latões, bronzes)

Maior dureza, resistência a corrosão, resistência mecânica,

usinabilidade ou obter uma cor especial p/ combinar com certas

aplicações

MINÉRIOS: calcosina e calcopirita (sulfatos), cuprita (óxido), etc.

ALGUMAS CARACTERÍSTICAS

3

Densidade g/cm

Mód. de elasticidade GPa

Tensão escoamento MPa

Limite de resistência MPa

Ductilidade % BM 50 mm

Coeficiente de Poisson

Conduct. Elét. (Ω-m)-1 106

Conduct. térmica W/m-K

Coef. exp. térmica /oC-1 10-6

Cobre (99,95%)

8,94

110

70

220

45

0,35

58

400

16,5

Latão 70Cu-30Zn

8,53

110

75

300

68

0,35

16

120

20

Bronze 92Cu-8Sn

8,80

110

152

380

70

0,35

7,5

62

18,2

COBRE PURO: boa resistência à corrosão no ar seco; no ar úmido e

em presença de CO2, ele se reveste de uma camada de carbonato

FABRICAÇÃO:

Fundição, laminação (quente ou frio), extrusão, estampagem

37

PRINCIPAIS EMPREGOS DO COBRE

- Em INSTALAÇÕES ELÉTRICAS como condutor

- Em INSTALAÇÕES DE ÁGUA QUENTE (com isolamento) e fria, gás,

refrigeração, ar condicionado, coberturas, redes de esgotos e pluviais...

Mas deve ser evitado o contato com outros metais (usar um isolamento)

- ELEMENTO DECORATIVO, PAREDES DIVISÓRIAS, TELHAS

PRINCIPAIS LIGAS DE COBRE

* LATÕES: COBRE MAIS ENTRE 5 E 45 % DE ZINCO

Material dúctil e maleável;

resistência e dureza mas conductividade térmica e elétrica

FERRAGENS: TORNEIRAS, TUBOS, FECHADURAS, ETC.

* BRONZES: COBRE MAIS ENTRE 5 E 20 % DE ESTANHO

tensão limite de escoamento e resistência

Boa resistência à corrosão.

FERRAGENS (TUBOS FLEXÍVEIS, TORNEIRAS, BUCHAS), VÁLVULAS,

ORNATOS, ETC.

ZINCO

MINÉRIOS: blende (sulfato), calamina (silicato) e smithsonita (carbonato)

DENSIDADE 7,2 g/cm3

LIM. RESISTÊNCIA TRAÇÃO 170 MPa

LIM. ELASTICIDADE 25 MPa

No ar úmido se forma uma camada de óxido que protege o metal, mas

atacado por ácidos

Usado para PROTEGER OUTROS METAIS GALVANIZAÇÃO

Chapas lisas ou onduladas (revestimento de cobertura)

Calhas e tubos condutores de fluidos

CHUMBO

PRINCIPAL MINÉRIO: sulfeto de chumbo (galena)

É o MAIS MOLE DOS METAIS PESADOS

DENSIDADE 11,3 g/cm3

LIM. RESISTÊNCIA TRAÇÃO 14 MPa

LIM. ELASTICIDADE 4 MPa

MODULO DE ELASTICIDADE 17 GPa

DUREZA muito baixa

ALTA RESISTÊNCIA À CORROSÃO: forma uma camada protetora de

hidrocarboneto de chumbo MAS ALTAMENTE TÓXICO

Tubos e artefatos para canalizações mas não usar em canalizações

para água corrente devido à toxicidade do hidrocarboneto de chumbo

ABSORVENTE DE CHOQUE, VIBRAÇÕES E DE RAIOS-X

Usado antigamente na composição das TINTAS, mas PERIGOSO

Baterias para automóveis

38

ESTANHO

PRINCIPAL MINÉRIO: CASSITERITA

DENSIDADE 7,3 g/cm3

Usado p/ formar ligas, p/ proteção superficial de outros metais e na

composição da solda de encanador (2/3 Pb - 1/3 Sn) que funde a 240oC

TITÁNIO

DENSIDADE 4,5 g/cm3

LIMITE DE RESISTÊNCIA 330 MPa;

LIMITE DE ESCOAMENTO 240 MPa

MÓDULO DE ELASTICIDADE 107 GPa;

DUCTILIDADE 30 %

ALTA RESISTÊNCIA À CORROSÃO MAS SOLDAGEM DIFÍCIL

CARO...

39