UNIVERSIDADE FEDERAL DO PARANÁ

SETOR DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA ELÉTRICA

ARIELTON TRENTO

FERNANDO PATRICK RUIZ SANTICHE PILATO

FRESADORA MICROCONTROLADA PARA PLACAS DE

CIRCUITO IMPRESSO

CURITIBA

2010

UNIVERSIDADE FEDERAL DO PARANÁ

REITORIA

Reitor: Zaki Akel Sobrinho

Vice-Reitor: Rogério Andrade Mulinari

COORDENAÇÃO DO CURSO DE ENGENHARIA ELÉTRICA

Prof. Dr. Ewaldo Luiz de Mattos Mehl

SETOR DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA ELÉTRICA

Chefe Departamento

Professor Doutor Eduardo Parente Ribeiro

ARIELTON TRENTO

FERNANDO PATRICK RUIZ SANTICHE PILATO

FRESADORA MICROCONTROLADA PARA PLACAS DE CIRCUITO

IMPRESSO

Trabalho de Conclusão de Curso para Graduação na

área de Engenharia Elétrica apresentado aos

professores do Setor de Tecnologia, Departamento de

Engenharia Elétrica, da Universidade Federal do

Paraná, como requisito parcial para a obtenção do

título de Engenheiro Eletricista.

Orientador: Márlio José do Couto Bonfim

Professores: Alessandro Zimmer e Ademar Luiz Pastro

CURITIBA

2010

ARIELTON TRENTO

FERNANDO PATRICK RUIZ S. PILATO

FRESADORA MICROCONTROLADA PARA PLACAS DE CIRCUITO

IMPRESSO

Este Trabalho de Diplomação foi julgado e aprovado como requisito parcial para a

obtenção do Título de Engenheiro Eletricista, do Curso Superior de Engenharia

Elétrica da Universidade Federal do Paraná.

Curitiba, 7 de Julho de 2010

Prof. Dr. Ewaldo Luiz de Mattos Mehl

Coordenador de Curso

Departamento de Engenharia Elétrica

BANCA EXAMINADORA

Prof. Dr. Alessandro Zimmer

Universidade Federal do Paraná

Prof. M. Sc. Ademar Luiz Pastro

Universidade Federal do Paraná

Prof. Dr. Marlio J. do C. Bonfim

Universidade Federal do Paraná

Orientador

Prof. Dr. Marlio J. do C. Bonfim

Universidade Federal do Paraná

AGRADECIMENTOS

A Deus por estar sempre presente em nossa vida e ao nosso lado, iluminando o

nosso caminho e a nossa mente;

Aos nossos pais e aos nossos amores, pela inspiração e compreensão pelos

momentos não compartilhados, dedicados à execução do projeto, pelo apoio e pela

verdadeira amizade;

Aos nossos irmãos por estarem sempre prontos à colaborar quando necessário;

A todos aqueles que de alguma forma incentivaram, colaboraram e contribuíram

para com a pesquisa;

À Universidade Federal do Paraná, pela oportunidade da realização do curso de

engenharia elétrica e deste trabalho de conclusão de curso;

A todos os professores desta Universidade, pelo incentivo, colaboração, apoio,

correções e ensinamentos.

Para diminuir os problemas no mundo e inovar,

as pessoas deverão, primeiramente,

estar amparadas pelo otimismo,

dedicação, esperança,

paixão e

possuir conhecimento,

que deverá ser alimentado constantemente

pela sua aplicação prática e pelo

aperfeiçoamento contínuo.

Dos autores.

I

RESUMO

Este trabalho apresenta o desenvolvimento de uma fresadora de baixo custo,

em relação às soluções disponíveis no mercado, que tem a finalidade de prototipar

placas de circuito impresso. Trata-se de uma alternativa aos métodos já existentes,

que são muito caros quando se busca qualidade, ou rústicos, quando considerados

os trabalhos artesanais e domésticos, que apresentam limitações ou resultados não

confiáveis. O objetivo de criar de uma fresadora microcontrolada, economicamente

viável, precisa e que utiliza um pendrive como entrada de dados, foi atingido. Para a

validação do projeto foi utilizado os softwares Eagle e CamBam. Uma vez criado o

layout da placa, todo trabalho de furação, corte e desenho das trilhas poderá ser

realizado, sem a necessidade de um microcomputador acoplado, bastando apenas a

utilização de um pendrive com os arquivos no formato Gcode. O isolamento mínimo

atingido foi de 0,4mm, limitado principalmente pela fragilidade das brocas mais finas,

que representa um valor aproximadamente 1400 vezes maior que a resolução da

máquina.

Palavras chaves: fresadora, PCI, pendrive.

II

ABSTRAT

This work presents the development of a low-cost milling machine, compared

to solutions available in the market, which aims to prototype printed circuit boards.

This is an alternative to existing methods, which are very expensive when seeking

quality, or rustic, when considering the rustic and domestic work, which have

limitations or unreliable results. The purpose of creating a microcontrolled milling

machine, economically viable, with a good accuracy and that uses a flash drive as

data entry, was reached. To validate the design the following softwares were used:

Eagle and Cambam. Through the board layout, previously created, all work of drilling,

cutting and drawing of the tracks could be accomplished without a computer attached

to the machine, just by using a flash drive with the Gcode files into. The minimum

isolation achieved was 0.4 mm, limited mainly by the weakness of the finest drills,

which represent a value approximately 1400 larger than the machine resolution.

Key words: miling machine, PCB, pendrive.

III

SUMÁRIO

1

INTRODUÇÃO

1

2

CONTEXTUALIZAÇÃO

2

3

OBJETIVOS

3

4

FUNDAMENTAÇÃO TEÓRICA

3

4.1

MECÂNICA

6

4.1.1

ESTRUTURA

6

4.1.2

MOVIMENTAÇÃO DOS EIXOS

6

4.2

MOTORES

4.2.1

PARA OS EIXOS

4.2.2

PARA O DESBASTE

8

8

10

4.3

FONTE DE ALIMENTAÇÃO

11

4.4

ELETRÔNICA

12

4.5

COMANDO NUMÉRICO

12

DESENVOLVIMENTO

15

5

5.1

MECÂNICA

15

5.2

BROCAS

16

5.3

HARDWARE

18

5.3.1

MICROCONTROLADOR

20

5.3.2

DRIVER PARA OS MOTORES

21

5.3.2.1

Linistepper

23

5.3.3

INTERFACE HOMEM-MÁQUINA

26

5.3.4

INTERFACE COM O PENDRIVE

28

5.3.4.1

Principais pinos do VNC1L e suas funções

29

5.3.4.2

Gravação do firmware no VNC1L

31

5.4

FIRMWARE

32

5.4.1

MICROCONTROLADOR

32

5.4.2

VNC1L

34

5.4.2.1

Interface SPI

34

IV

5.4.2.2

5.4.3

Comandos utilizados

DISPLAY GRÁFICO

36

38

6

VALIDAÇÃO

39

7

RECURSOS FINANCEIROS

40

7.1

HARDWARE

41

7.2

MECÂNICA

46

7.3

CUSTO FINAL

46

8

CRONOGRAMA DO PROJETO

47

9

CONCLUSÃO

49

10

REFERÊNCIAS

50

ANEXO A – COMANDOS G-CODE

52

ANEXO B – CÓDIGOS M

54

APÊNDICE A – FLUXOGRAMA GERAL DO FIRMWARE

56

APÊNDICE B – FLUXOGRAMA: TESTE DOS SENSORES

57

APÊNDICE C – FLUXOGRAMA: TESTE DO EIXO X

58

APÊNDICE D – FLUXOGRAMA: ESTE DO EIXO Y

59

APÊNDICE E – FLUXOGRAMA: TESTE DO EIXO Z

60

APÊNDICE F – FLUXOGRAMA: POSIÇÃO INICIAL DO EIXO Z

61

APÊNDICE G – FLUXOGRAMA: POSIÇÃO INICIAL DOS EIXOS X E Y

62

APÊNDICE H – FLUXOGRAMA: FRESAGEM DO ARQUIVO ESCOLHIDO

63

APÊNDICE I – FLUXOGRAMA: INTERPOLAÇÃO LINEAR

64

V

APÊNDICE J – ESQUEMÁTICO: PLACA CONTROLADORA

65

APÊNDICE L – ESQUEMÁTICO: CONVERSOR SERIAL/USB

66

APÊNDICE M – ESQUEMÁTICO: PICKIT2

67

APÊNDICE N – ESQUEMÁTICO: PLACA DO LCD

68

APÊNDICE O – ESQUEMÁTICO: PLACA DO SENSOR

69

APÊNDICE P – ESQUEMÁTICO: PLACA DO VNC1L

70

APÊNDICE Q – ESQUEMÁTICO: DRIVER LINISTEPPER

71

APÊNDICE R – FOTOS DA FRESADORA

72

VI

LISTA DE FIGURAS

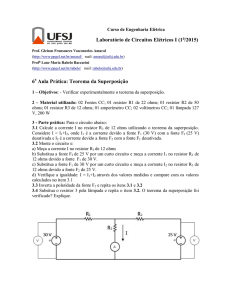

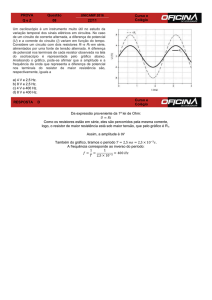

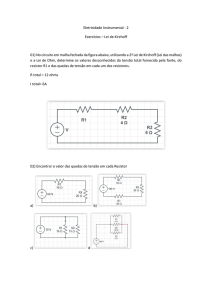

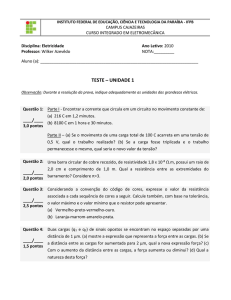

Figura 1: Exemplo de fresadora horizontal..................................................................4

Figura 2: Trens de fresas ............................................................................................4

Figura 3: Exemplo de fresadora vertical......................................................................5

Figura 4: Fuso de esferas ...........................................................................................6

Figura 5: Guia linear....................................................................................................6

Figura 6: Castanha......................................................................................................7

Figura 7: Guias cilíndricas e fuso montados em uma CNC .........................................7

Figura 8: Solução adotada para movimentação dos eixos..........................................8

Figura 9: Exemplos de servo-motores.........................................................................9

Figura 10: Exemplos de motores de passo .................................................................9

Figura 11: Motor de passo utilizado no projeto..........................................................10

Figura 12: Ferramenta utilizada como spindle...........................................................11

Figura 13: Exemplo do inicio de um arquivo G-Code ................................................14

Figura 14: Exemplo do final de um arquivo G-Code..................................................14

Figura 15: Diagrama em blocos da fresadora ...........................................................15

Figura 16: Brocas de corte lateral com apenas uma borda cortante .........................16

Figura 17: Brocas cônica e paralela ..........................................................................17

Figura 18: Brocas de aço rápido ...............................................................................17

Figura 19: Cônica invertida .......................................................................................18

Figura 20: Cônica dentada ........................................................................................18

Figura 21: Cônica Diamantada..................................................................................18

Figura 22: Cônica Lisa ..............................................................................................18

Figura 23: Cilíndrica dentada ....................................................................................18

Figura 24: Diagrama em blocos do hardware............................................................19

Figura 25: Famílias de microcontroladores da Microchip ..........................................20

Figura 26: Circuito de driver sugerido pela ST ..........................................................22

Figura 27: Modo full step ...........................................................................................24

Figura 28: Corrente nas bobinas usando Full-step....................................................24

Figura 29: Modo half step..........................................................................................25

Figura 30: Corrente nas bobinas usando micro-step com 3 níveis............................26

Figura 31: Corrente nas bobinas usando micro-step com 9 níveis............................26

VII

Figura 32: Pinagem do display gráfico (medidas em mm) ........................................27

Figura 33: Display e botões na máquina ...................................................................28

Figura 34: Pinagem do VNC1L..................................................................................30

Figura 35: Conexões do VNC1L com o FT232..........................................................32

Figura 36: Exemplo de uma sequência de leitura de um byte do VNC1L .................35

Figura 37: Exemplo de uma seqüência de escrita de um byte no VNC1L ................35

Figura 38: Seqüência de leitura do byte de Status do VNC1L ..................................36

Figura 39: Seqüência de inicialização do GLCD .......................................................38

Figura 40: Layout e Placa fresada.............................................................................39

Figura 41: Projeto CAD da moto ...............................................................................40

Figura 42: Resultado da fresagem do arquivo dxf.....................................................40

VIII

LISTA DE TABELAS

Tabela 1 - Característica dos motores ......................................................................10

Tabela 2 - Modos de operação do driver...................................................................24

Tabela 3 - Conexões para selecionar o tipo de interface ..........................................30

Tabela 4 - Pinos de uso geral do VNC1L utilizados ..................................................31

Tabela 5 - Bits de direção e endereço da interface SPI ............................................34

Tabela 6 - Significados do bit de status do VNC1L ...................................................35

Tabela 7 - Significado dos bits do byte de Status do VNC1L ....................................36

Tabela 8 - Comandos curtos utilizados .....................................................................37

Tabela 9 - Mensagens de resposta do VNC1L..........................................................37

Tabela 10 - Bytes identificadores da porta a ser lida ou escrita ................................38

Tabela 11 - Lista de materiais do módulo principal - Controladora ...........................41

Tabela 12 - Lista de materiais do módulo DO VNC1L...............................................42

Tabela 13 - Lista de materiais dos drivers.................................................................43

Tabela 14 - Lista de materiais do módulo do display ................................................43

Tabela 15 - Lista de materiais dos módulos dos sensores........................................43

Tabela 16 - Lista de materiais do módulo dos botões ...............................................44

Tabela 17 - Lista de materiais do módulo do FT232 .................................................44

Tabela 18 - Lista de materiais do Pickit 2..................................................................45

Tabela 19 - Lista dos principais materias para a estrutura........................................46

Tabela 20 - Preço de custo aproximado....................................................................47

Tabela 21 - Cronograma do projeto ..........................................................................48

IX

LISTA DE ABREVIATURAS E SIGLAS

CAN - Controller Area Network

CAD – Computer-Aided Design

CARBIDE – Composto de carbono com um elemento menos eletronegativo

CI - Circuito Integrado

CNC – Controle Numérico Computadorizado

CPU _ Central Processing Unit

CS - Chip Select

I²C - Inter-Integrated Circuit

FAT - File Allocation Table

FIFO - First In, First Out

GLCD - Graphic Liquid Crystal Display

GPIO - General Purpose Input/Output

LCD - Liquid Crystal Display

MDF – Medium Density Fiberboard

MIPS - Milhões de instruções por segundo

PCB - Printed Circuit Board

PCI - Placa de circuito impresso

PLL - Phase-Locked Loop

SDI - Serial Data In

SPI - Serial Peripheral Interface Bus

SRAM - Static Random Access Memory

TCC – Trabalho de Conclusão de Curso

TCP/IP - Transmission Control Protocol / Internet Protocol

UART - Universal Asynchronous Receiver/Transmitter

USB – Universal Serial Bus

1

1

INTRODUÇÃO

Este trabalho apresenta o desenvolvimento de uma fresadora de baixo custo,

em relação às soluções disponíveis no mercado, que tem a finalidade de prototipar

placas de circuito impresso. Trata-se de uma alternativa aos métodos já existentes,

que são muito caros quando se busca qualidade, ou rústicos, quando considerados

os trabalhos artesanais e domésticos, que apresentam limitações ou resultados não

confiáveis.

Normalmente as fresadoras CNCs comerciais utilizam softwares proprietários

para o controle do equipamento e o comando numérico utilizado nem sempre segue

uma normatização. Por este motivo, sempre há a necessidade de um

microcomputador próximo ao equipamento, geralmente dedicado à tarefa, além de

exigir a capacitação do operador. Como base nessas informações, o grupo fixou

como objetivo o desenvolvimento de uma máquina de simples operação, que seja

capaz de interpretar uma linguagem padronizada, que possa equipar laboratórios

sem a necessidade de um operador exclusivo e que não necessite de um

microcomputador acoplado à máquina.

A geração do comando numérico será responsabilidade do usuário, que

deverá atentar para limitações e restrições do equipamento, mas para validar o

projeto, e também servir como referência, o grupo utilizou softwares que geram o

código a partir de fontes distintas de dados. O primeiro software foi um editor de

placas de circuito impresso enquanto o segundo cria o comando numérico a partir de

arquivos CAD.

Com o editor de PCI, uma vez criado o layout da placa, todo trabalho de

furação, corte e desenho das trilhas poderá ser realizado na fresadora, sem a

necessidade de um microcomputador acoplado, bastando apenas a utilização de um

dispositivo de armazenamento digital contendo os arquivos com o código.

2

2

CONTEXTUALIZAÇÃO

A atividade industrial em especial àquela ligada à área tecnológica requer

organização, controle eficiente, precisão e agilidade.

Infelizmente, as grandes

empresas trabalham hoje com custos fixos e variáveis muito elevados, que não as

permitem parar as suas linhas de produção, para produzir poucas unidades

destinadas a experimentos.

Rapidez e agilidade no ato de industrializar esses produtos, também para

atender a pequenas unidades, passaram então, a ser decisivos tanto para a garantia

de novos projetos, como também, para reduzir os seus custos e prazos de entrega

das encomendas.

Percebe-se que atualmente o parque fabril de placas de circuito impresso,

pelas suas características e metas de produção, não atendem satisfatoriamente as

pessoas ligadas ao mundo acadêmico, ou, a pequenos pedidos de unidades fabris

especiais, prejudicando o desenvolvimento de novas pesquisas, estudos e criação

de novos equipamentos.

Atualmente, encontram-se no mercado diversas opções de equipamentos

capazes de solucionar o problema descrito. Através de uma vasta pesquisa sobre

esses equipamentos os alunos encontraram fresadoras convencionais – por

desbaste – e outras, que utilizam canhões à laser para a retirada do cobre

excedente. Entretanto, todas elas utilizam o software de controle do fabricante,

sendo necessário que um microcomputador sempre esteja conectado à máquina

para sua utilização.

Analisando esse cenário, os alunos notaram que um equipamento que não

necessitasse estar conectado a um microcomputador e fosse capaz de interpretar

uma linguagem de comando numérico normatizada seria uma inovação e abriria

horizontes para novos desenvolvimentos.

3

3

OBJETIVOS

Desenvolver uma fresadora de placas de circuito impresso (PCI) com

hardware dedicado capaz de interpretar o código numérico normatizado RS274D

(Gcode), controlar todos os dispositivos necessários para o funcionamento do

equipamento e com uma interface USB para entrada de dados através de

dispositivos

de

armazenamento

de

dados

em

massa,

como

pendrives.

Adicionalmente dispor opções de controle manual dos eixos e interface paralela

(DB25) para conexão com o computador.

4

FUNDAMENTAÇÃO TEÓRICA

A fundamentação deste TCC está baseada na realização de uma pesquisa

prático/teórica, que embasa todas as conclusões e recomendações finais, de forma

a contribuir nos processos de fresagem de placas de circuito impresso. Segundo

entendimento de Carozzi (2005, p.17):

Uma fresadora é uma “máquina ferramenta” composta

basicamente por um motor de alta velocidade (em torno de 60.000

RPM), em movimento rotativo contínuo. O motor faz girar um eixo

com mandril (spindle - tipo de porta ferramentas), onde são fixados

os desbastadores (fresas), que são cortadores giratórios de ângulos

diversos, que podem possuir um ou vários freses (elementos de ação

de desbaste).

Fresadoras são geralmente utilizadas para desbastar e cortar materiais

metálicos (como aço, alumínio, latão) ou outros tipos de materiais (madeira, plástico,

entre outros). Este processo é chamado de usinagem. Devido às suas

características de operação, materiais e aspectos construtivos que prioriza a

precisão e a repetibilidade, as fresadoras de placas de circuito impresso, possuem

custo de aquisição mais elevado que as demais.

As fresadoras são classificadas de acordo com a posição do eixo principal em

relação à mesa. São três os principais tipos de fresadoras: horizontal, vertical e

universal.

Na fresadora horizontal – Figura 1 (Cimm, 2010) – o eixo rotativo ocupa a

posição horizontal, paralela à superfície da mesa da máquina, podendo se deslocar

4

em qualquer eixo horizontal (X e Y). É capaz de executar diversas operações de

usinagem, como fresamento de vários tipos de ranhuras, de roscas, de guias

prismáticas e de formas complexas. Ainda permite a utilização de várias fresas Figura 2 (Cimm, 2010).

Figura 1: Exemplo de fresadora horizontal

Figura 2: Trens de fresas

No tipo vertical – Figura 1 (Cimm, 2010) – o eixo rotativo ocupa uma posição

perpendicular à superfície da mesa da máquina, podendo se deslocar também nos

eixos X e Y. É capaz de realizar fresamento frontal, de cantos a 90°, de ranhuras em

T, de alguns tipos de guias, entre outros.

5

Figura 3: Exemplo de fresadora vertical

A fresadora do tipo universal reúne as características dos tipos horizontal e

vertical, sendo portanto a mais versátil, chamada assim porque permite que sejam

efetuados diversos tipos de trabalhos diferentes. Essa versatilidade deve-se à

mobilidade de suas partes, como mesa e eixo principal inclinável, permitindo que a

peça a ser fresada seja deslocada em qualquer um dos eixos (X, Y e Z) e ainda seja

rotacionada nos sentidos horário e anti-horários simultaneamente aos movimentos

tridimensionais.

Considerando assim as características apresentadas para cada tipo de

fresadora, a solução mais adequada para o objetivo proposto é a fresadora vertical.

Portanto todo desenvolvimento, estudo e propostas foram baseados levando-se em

conta que este tipo de fresadora seria utilizado.

Para o desenvolvimento deste projeto, diversos assuntos não correlacionados

diretamente à engenharia elétrica tiveram que ser estudados, cada um possuindo

diversas soluções que atenderiam as necessidades do projeto, as quais foram

caracterizadas e ponderadas antes da adoção de uma solução definitiva. Assim, nos

itens que fazem seqüência as necessidades serão contextualizadas, dado mais

enfoque evidentemente às soluções adotadas, com uma breve justificativa de sua

utilização.

6

4.1

Mecânica

4.1.1 Estrutura

Utilização de madeira MDF (Medium Density Fiberboard) e parafusos devido

à facilidade de manipulação desse material com as ferramentas disponíveis ao

grupo. Outras opções, como estrutura em aço ou alumínio, apresentariam um

resultado mais confiável em relação à precisão de movimento e não deformação da

estrutura ao longo do tempo, mas iriam exigir um alto investimento, pois as peças

deveriam ser feitas em empresas especializadas.

4.1.2 Movimentação dos eixos

Há soluções específicas para CNCs, disponíveis comercialmente, que formam

o conjunto ideal para a movimentação dos eixos da máquina. Este conjunto é

composto essencialmente por fusos de esferas e guias lineares ou cilíndricas Figura 4 e Figura 5 (Kalatec, 2009).

Figura 4: Fuso de esferas

Figura 5: Guia linear

7

As guias são utilizadas para dar sustentação ao eixo e mobilidade e quanto

ao fuso, uma das suas extremidades é conectada diretamente ao eixo do motor e

outra a um rolamento. A conexão do fuso com o eixo da máquina se dá através da

“castanha” (Figura 6), uma espécie de porca especial para fusos, a qual está fixada

ao eixo. Este arranjo pode ser verificado na Figura 7, onde a barra central é o fuso e

as laterais são as guias cilíndricas.

Figura 6: Castanha

Figura 7: Guias cilíndricas e fuso montados em uma CNC

Devido ao custo elevado e necessidade de usinagem dessas peças, a

utilização de cantoneiras de alumínio, rolamentos de skate e barras roscadas

comerciais formaram o conjunto de movimentação adotado (Figura 8).

8

Figura 8: Solução adotada para movimentação dos eixos

4.2

Motores

4.2.1 Para os eixos

Para a escolha dos motores utilizados nos eixos levou-se em conta a massa

que

a

ser movimentada,

a

velocidade de

deslocamento e

controle

do

posicionamento.

Durante a pesquisa, verificou-se que dois tipos de motores são mais utilizados

para este propósito: o servo-motor e o motor de passo.

O servo-motor é constituído por um motor de corrente contínua ou alternada

com um encoder – dispositivo utilizado para medir a velocidade e o posicionamento acoplado ao eixo – veja Figura 9 (DirectIndustry, 2010). O servo pesquisado foi o de

corrente contínua, este motor possibilita uma ampla variação de velocidade sem

apresentar vibração além de atingir rotações elevadas, em torno de 3000 RPM. O

inconveniente na utilização deste tipo de motor está na dificuldade para obter

precisão no posicionamento.

9

Figura 9: Exemplos de servo-motores

Já o motor de passo é um tipo especial de motor que não basta apenas

alimentá-lo para que entre em funcionamento. É constituído por duas ou quatro

bobinas que devem ser alimentadas sequencialmente para movimentar seu eixo.

Para tanto, deve-se utilizar um circuito de controle, mais conhecido por driver, para

se obter o sentido e a velocidade desejada. Sua principal característica é a precisão

no posicionamento, pois a cada pulso em uma bobina há um deslocamento angular

fixo. Como pontos negativos podem-se destacar a velocidade máxima que não

ultrapassa 1500 RPM e o torque que decai proporcionalmente ao aumento da

velocidade. Há motores de passo de vários tamanhos e formatos, relacionados

principalmente com o torque do motor, da mesma forma para os servo-motores. A

Figura 10 (Kalatec, 2009) mostra alguns modelos que são mais facilmente

encontrados.

Figura 10: Exemplos de motores de passo

A forma mais simples de controle é utilizar uma fonte de alimentação de

corrente contínua com a tensão nominal do motor e transistores para chavear as

bobinas. Técnicas mais avançadas utilizam fontes de alimentação com tensões

10

maiores e circuitos capazes de controlar a corrente em cada bobina, desta forma o

motor atinge velocidades maiores e apresenta movimentos com menor vibração.

Com esses circuitos ainda há a possibilidade de fazer circular outros níveis de

corrente de forma sincronizada para que haja uma divisão do passo, resultando em

uma maior precisão no seu movimento. Esse modo de funcionamento trás outro

benefício: reduz a vibração por não haver uma desmagnetização completa de uma

bobina para magnetizar a outra.

Diante desta análise o grupo escolheu utilizar um motor de passo em cada um

dos três eixos que compõem a máquina. Como a equipe não dispunha de

equipamentos para mensurar o torque necessário em cada eixo, foi adquirido um

motor usado que, após testes, demonstrou suprir as necessidades do equipamento.

Figura 11: Motor de passo utilizado no projeto

Os três eixos foram equipados com motores iguais, com as seguintes

características:

TABELA 1 - CARACTERÍSTICA DOS MOTORES

MODELO

Tensão nominal

Corrente por fase

Resistência por fase

Indutância por fase

Torque

Resolução nominal

Tipo

23 KM C-05

4V

2A

2 ohms

4,4 mH

9,9 kgf/cm

1,8º por passo

Unipolar 6 fios

4.2.2 Para o desbaste

Como o objetivo era criar peças com grande precisão, este item também

representava um ponto crítico para o projeto. Considerando o fato de que quanto

menor a broca maior deve ser sua rotação para se obter os mesmos resultados

11

utilizando brocas maiores (Antares, 2004), o conjunto deveria apresentar uma

rotação superior a 15.000 RPM e a menor vibração possível, pois caso contrário, a

movimentação perpendicular ao eixo de rotação e as sucessivas trocas de direção

diminuiriam a precisão e poderiam quebrar as brocas utilizadas.

A melhor solução seria utilizar um motor de corrente contínua conectado a um

eixo auxiliar, usinado de forma a não ter folgas, e este a um sistema de polias e

correias para aumentar o giro da broca. Esta solução não foi implementada devido

ao custo e tempo de fabricação, levando-se em conta ainda que esta não seria a

única alternativa para o caso. Outra forma seria utilizar uma micro-retífica comercial

(Figura 12), acoplada ao eixo através de um suporte. Esta foi a alternativa adotada,

pois atendia os requisitos de precisão e velocidade necessários e demandou menor

tempo para integração ao equipamento.

Figura 12: Ferramenta utilizada como spindle

4.3

Fonte de alimentação

Como os dispositivos de maior potência instalados na máquina utilizam

corrente contínua, fez-se necessário a utilização de uma fonte de alimentação. Os

requisitos principais eram a estabilidade das tensões de saída e potência disponível,

já que seriam utilizados vários motores que poderiam funcionar simultaneamente.

A solução adotada foi a utilização de uma fonte chaveada de computador,

devido à maior eficiência, baixo custo e tamanho e peso menores em relação a uma

fonte linear. Além desses benefícios, utilizando uma fonte chaveada o grupo

economizou esforços e tempo para desenvolver o circuito de controle da fresadora.

A fonte utilizada dispõe de várias tensões de saída e potência suficiente para

alimentar toda a máquina. Entre as tensões disponíveis, foi utilizada a saída de +5V

para alimentar os circuitos de controle e a saída de +12V para alimentar os motores

dos eixos.

Já o motor para desbaste é alimentado direto da rede de 127V.

12

4.4

Eletrônica

O controle do equipamento será feito por um microcontrolador que deverá ser

capaz de ler os dados gravados no pendrive, manipular esses dados e movimentar

os eixos. Além disso, será utilizado um display, para a interface visual do

equipamento, que mostrará as informações que forem necessárias ao usuário e

botões para seleção das opções disponíveis.

4.5

Comando Numérico

Existem inúmeras linguagens de comando numérico para o controle que

equipamentos CNC. Esse projeto será capaz de interpretar códigos que seguem a

sintaxe do protocolo RS274D, também conhecido por G-Code, que foi desenvolvido

pela EIA na década de 1960 e sua última revisão foi aprovada em fevereiro de 1980.

Todas as próximas informações sobre o G-code, devido ao grande número de

instruções, serão focadas nas instruções pertinentes ao projeto em questão,

desconsiderando, por exemplo, aquelas para fresagem de peças 3D, que não é o

escopo do projeto.

A forma básica de uma instrução é uma letra seguida de dois números (G00,

G01, G90, F30, M30). A letra G identifica comandos preparatórios, que são

utilizados para mover os eixos ou definir a unidade dos dados de entrada. Já a letra

M identifica as instruções de entradas e saídas da máquina, como troca de

ferramenta e fim de programa. Outras letras são utilizadas para complementar certas

instruções, como a letra F que indica a velocidade de movimentação dos eixos e

acompanha algumas instruções G.

A estrutura de um arquivo G-Code normalmente é formada pela seguinte

seqüência:

1. Comentários não funcionais (data de geração, software que o gerou, autor,

entre outros);

2. Algumas instruções de configuração da máquina (indicação da unidade

métrica adotada, coordenadas relativas ou absolutas, ligar fuso, etc);

3. Conjunto de instruções com as coordenadas (em torno de 96% do arquivo,

desconsiderando os comentários);

13

4. Instruções para finalização da fresagem.

No projeto proposto, todos os comentários são descartados pelo firmware do

microcontrolador, pois são dados irrelevantes e não afetam o resultado de qualquer

processo de fresagem. Já as instruções iniciais de configuração são geralmente

duas, no caso dos arquivos para fresar PCIs: uma com a finalidade de indicar o tipo

de coordenada utilizada no código – relativa (G91) ou absoluta (G90) – e outra para

indicar o tipo de unidade de medida utilizada – métrica (G21) ou imperial (G20). O

comando que informa a ativação e sentido de rotação do fuso geralmente é omitido.

Os principais comandos do arquivo G-Code são representados por

coordenadas que indicam a posição para onde o fuso de ser deslocado e o tipo de

interpolação a ser realizado (circular ou linear). Para facilitar a validação e não

atrasar o cronograma foi implementado apenas a interpolação linear, ou seja, o

código G-Code é formado apenas por segmentos de reta. Desta forma, o comando

preparatório pode ser G00 ou G01. O G01 informa ao controlador que se trata de

uma interpolação linear que deve ser realizada com a velocidade normal de

deslocamento (valor pré-definido empiricamente no firmware do microcontrolador) e

o G00 para deslocamentos rápidos (normalmente utilizados para deslocar o fuso

quando o eixo Z não se encontra na posição de desbaste), com uma velocidade

superior em relação ao G01. Logo após o comando preparatório, pode-se conter um

comando que indica a velocidade do deslocamento em unidades/minuto ou unidades

por revolução, dependendo do modo ativo, representado pela letra “F” seguida de

um número. Uma vez executado um deslocamento com uma velocidade definida

(através do comando F), não é necessário defini-la novamente nos próximos

comandos de deslocamento, pois uma vez informada a velocidade ela será a

mesma para todos os comandos subseqüentes, até o momento em que for

redefinida. A velocidade é geralmente informada apenas nas primeiras instruções do

G-Code. Por último, há os comandos que informam a coordenada (X, Y ou Z),

utilizando números geralmente com 4 casas decimais ou mais dependendo do

software utilizado para gerar o G-Code.

Para informar à máquina que o processo chegou ao fim, há o comando M05

(desligar fuso) seguido do comando M30 ou M02 (fim do programa).

Os arquivos G-Code podem ser facilmente editados através de qualquer

editor de textos no PC. A Figura 13 mostra um exemplo do início de um arquivo G-

14

Code gerado pelo software Eagle (Cadsoft, 2010) e na Figura 14 está exposto o final

desse mesmo arquivo.

Figura 13: Exemplo do inicio de um arquivo G-Code

Figura 14: Exemplo do final de um arquivo G-Code

A relação de todos os comandos G-Code e códigos M (AST, 1999) encontrase nos itens “Anexo A” e “Anexo B”.

15

5

DESENVOLVIMENTO

Toda a execução do projeto foi realizada, mesmo que em ambiente

acadêmico, quase que artesanalmente, sendo, contudo, incorporados componentes

industrializados, serviços de marcenaria e materiais reaproveitados, entre outros.

A Figura 15 mostra a relação das partes que constituem a fresadora, que

serão descritas em detalhes nos próximos itens.

Mecânica

Motores

Sensores

+5V e +12V

Dispositivo de

Button

armazenamento

Controle

+5V

Fonte de

alimentação

Botões de

Button

controle

+3.3V e +5V

Periféricos

Interface

Button

gráfica

Figura 15: Diagrama em blocos da fresadora

5.1

Mecânica

A estrutura mecânica do projeto foi desenvolvida com MDF – Medium Density

Fiberboard – de 15 mm de espessura, barras roscadas, canaletas de alumínio e

rolamentos de skate para possibilitar a movimentação e fibra de vidro para o painel

frontal, além de arruelas, porcas, parafusos para fixação, cabos e espirais de

polietileno. Optou-se por materiais alternativos devido ao alto custo dos materiais

16

recomendados e específicos para fresadoras, como fusos, esferas, acopladores e

pecas de aço usinado.

5.2

Brocas

As brocas são fabricadas com diferentes materiais e produzidas com uma

variedade de formas, cada uma específica para determinada aplicação. A maioria

das brocas indicadas para desbaste é de corte lateral com apenas uma borda

cortante, como indicado na Figura 16 (Antares, 2004), de aço rápido ou de carbide.

Figura 16: Brocas de corte lateral com apenas uma borda cortante

Carbide é um material extremamente duro e resistente à abrasão, com uma

alta resistência e durabilidade. Brocas de carbide duram aproximadamente de 5 a 10

vezes mais que as de aço rápido, dependendo do material onde são utilizadas. Já as

brocas de aço rápido não têm a mesma dureza e ficam sem corte com menos tempo

de uso em relação às de carbide, mas, por outro lado, não são tão frágeis e por isso

são as mais indicadas para fresadoras.

Há basicamente duas categorias para esse tipo de broca: cônicas e paralelas

– Figura 17 (Antares, 2004). As cônicas possuem uma borda de corte angulada e

com a ponta levemente achatada, lembrando o formato da letra “V”. Já as paralelas

possuem uma borda de corte reta, paralela ao eixo do fuso, que produz cortes com

paredes retas e fundo achatado, lembrando o formato da letra “U”.

17

Figura 17: Brocas cônica e paralela

Devido aos fatos apresentados, o grupo realizou os primeiros testes da

fresadora com brocas de aço duro de 0,3mm (Figura 18). Infelizmente os resultados

não foram os esperados, pois as duas brocas adquiridas quebraram devido à sua

fragilidade e em grande parte à vibração da máquina durante os testes iniciais.

Figura 18: Brocas de aço rápido

Depois de muitas pesquisas e procura de brocas mais resistentes, surgiu a

opção de utilizar brocas de uso odontológico, que são geralmente de dois tipos: com

ponta diamantada e de carbide. No caso das diamantadas há mais de 400 modelos

diferentes. Testes realizados mostraram que este tipo de broca não é indicado para

desbastar cobre de placas de circuito impresso, pois resulta em um acabamento

com imperfeições e o desgaste da broca é muito rápido. As brocas carbide foram as

que apresentaram os melhores resultados, em especial a cônica dentada.

O grupo teve que testar vários tipos de brocas, devido principalmente à falta

de especificações por parte do fabricante, como diâmetro da ponta e rigidez.

Portanto, o diâmetro de corte das brocas foi aproximado com base em testes

realizados na máquina. As brocas utilizadas, vide figuras a seguir, são fabricadas

18

pela KG Sorensen e apresentam um preço menor em relação às de aço rápido.

Enquanto uma broca de 0,3mm de aço rápido, específica para fresagem, custa a

partir de R$30,00, as brocas carbide de uso odontológico testadas não ultrapassam

R$6,00 e são facilmente encontradas no comércio, diferentemente da primeira.

Figura 19: Cônica invertida

Figura 20: Cônica dentada

Figura 21: Cônica Diamantada

Figura 22: Cônica Lisa

Figura 23: Cilíndrica dentada

5.3

Hardware

A utilização de um microcontrolador foi inevitável para o projeto devido à

independência da fresadora em relação ao computador. Sua utilização se justifica

essencialmente pelo controle da operação dos motores de passo, necessários para

a movimentação dos eixos da máquina, de acordo com as instruções contidas nos

arquivos armazenados no pendrive. Em decorrência da utilização dos pendrives, os

quais se comunicam através da interface USB, surgiu outra premissa: o

microcontrolador deveria ser capaz de ler os arquivos gcode do dispositivo USB,

comunicando-se diretamente com o pendrive ou indiretamente através de um

19

dispositivo intermediário. Pelas razões descritas no item 5.3.4 (Interface com o

pendrive), o grupo utilizou o componente VNC1L (Vinculum, 2009) para essa função.

A máquina realiza os movimentos dos eixos com base em coordenadas

absolutas, portanto sempre são referenciados a uma posição padrão (origem dos

eixos). Para que fosse possível posicionar os eixos em suas origens, independente

da posição em que se encontram, surgiu a necessidade de utilizar sensores nos

eixos. Ao total foram utilizados seis sensores, posicionados fisicamente um em cada

extremo dos eixos, os quais mudam de estado lógico quando o eixo atinge seu limite

de deslocamento (pode ser a posição de origem ou o outro extremo). Além de serem

utilizados para o posicionamento dos eixos, os sensores também são utilizados para

que evitar que a máquina efetue um deslocamento maior que seus limites.

Foi necessário também desenvolver uma interface com o usuário, para

informá-lo de possíveis erros ou avisos e para possibilitar a escolha das opções de

funcionamento da fresadora (através do pendrive, do computador ou controle

manual). Conseqüentemente, houve a necessidade de utilizar botões para a seleção

dos modos de controle.

Os motores utilizados no projeto trabalham com uma corrente nominal de 2A

por bobina, como já descrito anteriormente. Portanto, é necessário um circuito de

potência adicional (driver) entre o microcontrolador e cada um dos motores para que

seja possível controlá-los através dos pinos do microcontrolador.

A Figura 24 demonstra, na forma de um diagrama em blocos, a visão geral do

Figura 24: Diagrama em blocos do hardware

dir

enable

led IR

hardware desenvolvido.

20

5.3.1 Microcontrolador

Para a escolha do microcontrolador o grupo considerou como principais

requisitos a facilidade para programação e uso de seus recursos, a capacidade de

processamento e o número de pinos disponíveis. Em função da convivência do

grupo com os microcontroladores da Microchip, inclusive em ambiente acadêmico, e

da vasta variedade de modelos disponíveis, a busca foi delimitada entre os

microcontroladores desse fabricante.

A Microchip possui microcontroladores com núcleo de 8 bits, 16 bits e 32 bits.

Os modelos de 16 e 32 bits possuem vários recursos que não são essenciais para o

projeto em questão, como suporte aos protocolos TCP/IP, CAN, ZigBee, altíssima

capacidade de processamento por unidade de tempo (MIPS – milhões de instruções

por segundo), conversores AD (analógico para digital) de 10 ou 12 bits. Devido às

suas características, esses modelos são mais indicados para processamento digital

de sinais. Dentre os modelos de 8bits, o grupo optou pela família PIC18, com a

maior funcionalidade e maior performance do grupo, veja Figura 25 (Microchip,

2009).

Figura 25: Famílias de microcontroladores da Microchip

O modelo utilizado para o projeto foi o PIC18F2550 (Microchip, 2009),

escolhido principalmente devido às suas características, descritas logo abaixo, e ao

seu custo-benefício. Muito embora tenha suporte à comunicação USB, optou-se por

utilizar um componente dedicado para fazer a interface do microcontrolador com o

pendrive (VNC1L da Vinculum), pelos motivos descritos no item “Interface com o

pendrive”.

21

•

Principais características do PIC18F2550:

•

Memória de programa (Flash) – 32KB

•

Memória de dados (SRAM) – 2048 bytes

•

Pinos de entrada/saída – 24

•

Protocolos de comunicação – SPI, I²C e USB

•

Timers: 1 (8 bits) e 3 (16 bits)

•

Tensão de operação: 2V – 5,5V

•

Velocidade da CPU: 12 MIPS

Foi utilizado um cristal de 4MHz para gerar o sinal de clock para o

microcontrolador e o circuito interno de PLL foi habilitado, resultando em um clock de

48MHz. Este circuito multiplicador de clock está disponível devido ao suporte à

comunicação USB, todavia uma parcela deste clock (ajustável via firmware) também

pode ser utilizada para o ciclo de máquina. Deste modo, o microcontrolador foi

configurado de tal forma a trabalhar com o menor ciclo de máquina possível

(consultar o item Microcontrolador, na seção de firmware, para mais detalhes).

A princípio o grupo achou que a quantidade de pinos de entrada/saída

disponíveis no PIC18F2550 seria suficiente para controlar os dispositivos externos,

porém à medida que o projeto foi sendo desenvolvido percebeu-se que não seria.

Para evitar a compra de outro microcontrolador com as mesmas características,

porém com mais pinos (PIC18F4550), percebeu-se que alguns pinos do VNC1L

(Vinculum, 2009) poderiam ser empregados para este propósito.

5.3.2 Driver para os motores

As opções encontradas para a implementação do circuito de potência para os

motores, conhecido como driver, foram:

•

Utilizar apenas um arranjo de transistores para cada motor e desenvolver a

lógica para controle de cada um no firmware do microcontrolador;

•

Utilizar CIs dedicados para o controle de motores de passo, com circuitos

sugeridos pelos fabricantes;

•

Utilizar circuitos inteligentes, com microcontroladores, e confiáveis divulgados

pelos desenvolvedores em literatura específica (revistas, livros e Internet).

22

Em uma análise prévia das possíveis alternativas, a primeira delas foi

descartada, pois iria exigir recursos extras do microcontrolador exclusivos para essa

função, esforços dos alunos para desenvolver um circuito funcional e para integrar a

lógica no firmware sem conflitos, além de exigir um tempo considerável para o

desenvolvimento de um circuito que suprisse as necessidades, como o controle de

corrente nas bobinas.

Analisando o período de tempo disponível para concluir o projeto e sabendo

que este circuito não era o objetivo principal do trabalho, esta opção oferecia um

grau de risco muito grande.

A segunda opção pareceu muito atraente à primeira vista, em especial o

circuito sugerido pela STMicroelectronics, utilizando o CI L297 em conjunto com o

L298 (STMicroelectronics, 2000) e poucos componentes externos (Figura 26).

Utilizando este circuito o motor pode trabalhar no modo full-step ou half-step com

controle de corrente, sendo necessário apenas aplicar os sinais de direção da

rotação e de clock, utilizado para gerar o passo. Os demais pinos são sinais

auxiliares, como sincronização, reset, etc.

Figura 26: Circuito de driver sugerido pela ST

Dispostos a testar o circuito, o grupo pesquisou no comércio local a

disponibilidade e o preço dos componentes. Devido ao valor elevado desses

componentes, novas pesquisas foram iniciadas a fim de encontrar outras soluções.

A troca de informações e constante atualização é o que possibilita a criação

de equipamentos cada vez mais desenvolvidos. Pensando assim, os estudantes

participam de fóruns especializados em eletrônica e inscreveram-se em outros

23

voltados às máquinas CNC. Foi assim que o grupo achou um projeto, disponibilizado

por seus desenvolvedores, de um driver microcontrolado para motores de passo

unipolares (Newton, 2009).

Foi então feito um estudo para verificar a possibilidade de utilizar este driver

no projeto da fresadora. Constatou-se que o circuito proposto seria capaz de

controlar os motores, que já haviam sido definidos, que necessitava de poucos

sinais de controle e ainda possuía recursos para trabalhar com divisão de passos.

Outros pontos positivos foram o fácil acesso aos componentes utilizados e o custo

do circuito, que na época da montagem representou aproximadamente 40% do

custo da solução anterior, fazendo este o circuito escolhido para equipar o projeto.

5.3.2.1 Linistepper

O circuito do driver escolhido possui um microcontrolador, responsável pela

interpretação dos dados de entrada e controle do movimento do motor, quatro

transistores para chavear as bobinas e dois resistores de potência, um para cada

par de bobinas, para controlar a corrente nos enrolamentos. Estes resistores de

potência devem ser escolhidos de forma que se tenha uma queda de tensão de 1V

na corrente desejada. Outros componentes auxiliares para o controle de corrente e

acionamento dos transistores de saída também são utilizados. Trata-se de um

circuito exclusivo para motores de passo unipolares, possuindo as seguintes

características (Newton, 2009):

•

Controle de motores unipolares;

•

Tensão máxima de alimentação: 100V;

•

Corrente máxima por fase: 1,5;

•

Low-power – utilizado para manter o eixo magnetizado sem movimentação;

•

Modos de operação: full-step, half-step, microstep 6th, microstep 18th.

O funcionamento do driver não será descrito detalhadamente aqui sendo que

não foi desenvolvido pelos próprios alunos, pois trata-se de um projeto open-source,

denominado Linistepper (Newton, 2009). Em relação ao circuito original, houve

apenas a necessidade de alterar o valor dos resistores, utilizados para o controle da

corrente, para que o driver fornecesse 1,5A por fase.

24

O controle do driver é feito através de cinco pinos, que trabalham com níveis

TTL: dois para seleção do modo de operação, um para o clock, um para o sentido de

rotação do eixo e um para escolha de full/low power. Os modos de operação são

quatro, configurados de acordo com a Tabela 2. Para exemplificar esses modos

serão utilizadas as características do motor escolhido - resolução nominal de 1,8º

por passo (200 passos por revolução).

TABELA 2 - MODOS DE OPERAÇÃO DO DRIVER

Modo

J1

J2

Full step

L

L

Half step

H

L

Microstep 6th

L

H

Microstep 18th

H

H

Passos por revolução

200

400

1200

3600

L= nível lógico baixo, H= nível lógico alto

No modo Full-Step, a cada pulso na entrada do driver uma bobina é

energizada na seqüência mostrada na Figura 27 (Brites, 2008), movimentando o

motor com sua resolução nominal. A Figura 28 (Newton, 2009) mostra como fica a

corrente em cada bobina do motor utilizando este modo de acionamento.

Figura 27: Modo full step

Figura 28: Corrente nas bobinas usando Full-step

No modo Half-Step, o microcontrolador do driver cria um artifício para dividir o

passo nominal em dois, alternando entre uma e duas bobinas energizadas. Quando

25

duas bobinas estão energizadas o rotor mantem-se em uma posição intermediária

entre as duas bobinas – veja Figura 29 (Brites, 2008).

Figura 29: Modo half step

Já nos modos de micropasso o microcontrolador divide a corrente nominal em

níveis. No caso do Microstep 6th são três níveis, além de 0A, os quais são gerados

através de uma lógica de conversão digital-analógica com uma malha de resistores

e distribuídos entre duas bobinas. Assim a resolução do motor fica seis vezes maior,

ou seja, o passo nominal é dividido em seis partes. Para o modo Microstep 18th o

mesmo princípio é utilizado, porém a corrente nominal é dividida em nove níveis, os

quais são gerados por PWM desta vez para uma melhor precisão.

No início dos testes de integração (hardware, firmware e mecânica), a

movimentação dos eixos era realizada com os drivers configurados para o modo fullstep e com velocidade constante, porém foi verificado que desta forma a vibração

gerada pelo equipamento era muito alta e o deslocamento dos eixos apresentava

diferenças em relação ao esperado.

A primeira providência foi configurar os drivers para trabalhar com a divisão

do passo por dezoito (modo micro-passo com 9 níveis), o máximo admitido para este

circuito. Assim seriam necessários 3600 pulsos para completar uma volta. As figuras

a seguir (Newton, 2009) mostram as formas de onda da corrente nas bobinas do

motor, medida indiretamente, quando o driver está configurado para micro-step (3

níveis) e micro-step (9 níveis), respectivamente.

26

Figura 30: Corrente nas bobinas usando micro-step com 3 níveis

Figura 31: Corrente nas bobinas usando micro-step com 9 níveis

Com esta modificação a vibração no movimento dos eixos reduziu

consideravelmente, mas o deslocamento ainda apresentava erros. Isto foi resolvido

com a implementação, por software, de rampas de aceleração e desaceleração para

compensar a inércia do movimento dos eixos.

Estas duas medidas possibilitaram também o aumento da velocidade máxima

de deslocamento, que no início era de 224mm/min (clock=747Hz) para 357mm/min

(clock=21.428Hz), um acréscimo de 59,38%.

5.3.3 Interface Homem-Máquina

A interface entre o usuário e o equipamento é feita através de um display LCD

gráfico e um grupo de sete botões do tipo push-buttom. Os botões são utilizados

para navegar nos menus exibidos no display e também controlar os eixos da

máquina quando o usuário escolher a opção manual.

Em relação ao display, os estudantes optaram por utilizar um display de

celular (do modelo Nokia 3310), pelo fato de conter um número de informações

satisfatório a seu respeito na Internet e possuir um tamanho de tela suficientes o

bastante para exibir todas as informações que foram julgadas necessárias na tela –

27

área ativa de 84x48 pixels. Esse display possui um controlador da Phillips embutido,

o PCD8544 (PHILLIPS, 1999), cuja interface se dá através do protocolo de

comunicação SPI. Há apenas 8 pinos para conexão externa, sendo que 3 são

reservados para a comunicação SPI ( Clock, Entrada de dados e Enable). A

pinagem e a dimensão do display estão indicadas na Figura 32 (Myplace, 2010).

Figura 32: Pinagem do display gráfico (medidas em mm)

Um pulso no pino de reset deve ser aplicado na inicialização do display no

máximo 100ms após a tensão Vdd ficar em alto, com o risco de danificá-lo caso não

respeitado este tempo.

Em função de o display trabalhar com a tensão de +3,3V e o circuito do

microcontrolador com +5V foi necessário projetar um circuito auxiliar para permitir a

comunicação entre as duas partes sem danificar o display. Para tanto, utilizou-se

dois circuitos integrados 74LVT125, com a função de buffer com saídas tristate, os

quais possuem entradas para +5V e saídas de +3,3V.

Foi feito um painel frontal em fibra de vidro (Figura 33) para acomodar os

botões, display, conector USB, chave liga/desliga, conector de programação e

internamente as placas com os circuitos.

28

Figura 33: Display e botões na máquina

5.3.4 Interface com o pendrive

O principal componente responsável por adicionar conectividade USB ao

projeto foi o circuito integrado VNC1L da Vinculum, que oferece uma interface

transparente entre sistemas embarcados e dispositivos USB (host ou slave). Com

um microcontrolador de 8/32-bits e uma memória flash embarcados, o VNC1L além

de incluir o protocolo de controle USB também manipula a estrutura de arquivos

FAT, comunicando-se via UART, SPI ou interface paralela do tipo FIFO através de

comandos simples de serem implementados. Possui dois controladores USB 2.0

independentes, configuráveis para low speed (1.5Mbps) ou high speed (12Mbps),

que podem ser utilizados para a comunicação com vários dispositivos USB de

acordo com o firmware programado na flash do VNC1L, que é fornecido pelo

fabricante. Atualmente a Vinculum disponibiliza os seguintes firmwares:

•

VDAP (Vinculum Disk And Peripheral interface) - Para interface entre um

Microcontrolador e um Flash Disk ou periférico USB;

•

VDPS (Vinculum Disk And Peripheral interface) - Para interface entre um

microcontrolador e uma porta host USB no PC;

•

VDIF (Vinculum Disk Interface FTDI) - Para interface entre um Flash Disk e

periféricos FTDI;

•

VCDC (Communication class device) - Para trabalhar com dispositivos USB

de classe de comunicação (Modem etc.);

29

•

VMSC (Music player) - Firmware com recursos para manipular arquivos de

música no formato MP3;

•

VF2F (Disk to disk copier) - Firmware com funções para copiar dados de um

Flash Disk para outro.

O firmware adotado para o projeto foi o VDAP versão 3.65 (Vinculum, 2010)

por ser o único que possibilita a interface de um pendrive com um microcontrolador.

No momento em que esta documentação foi escrita o firmware estava na versão

3.68.

O microcontrolador utilizado para o projeto, PIC18F2550 da Microchip,

também possui suporte ao protocolo USB (apenas no modo slave), porém com

muito menos recursos e com uma interface muito mais complexa. Deste modo, o

grupo optou por utilizar o VNC1L, pois não haveria a necessidade de estudar a

fundo o protocolo USB nem de implementar a complexa estrutura de arquivos FAT,

o que iria despender de muito tempo, fugindo do escopo do projeto e

comprometendo sua conclusão.

A interface escolhida para a comunicação com o microcontrolador foi a SPI

pelos seguintes motivos:

•

Trata-se de um protocolo para comunicação serial que pode compartilhar

seus pinos de dados com vários dispositivos, minimizando o número de pinos

necessários para efetuar a interface;

•

Mesmo protocolo utilizado pelo display gráfico, sendo necessário apenas 5

pinos do microcontrolador para realizar a comunicação com o VNC1L e com o

display – 1 pino para entrada de dados, 1 pino para saída de dados, 1 pino

para o sinal de sincronismo (clock) e mais 2 pinos de chip select (um para

cada dispositivo);

•

Protocolo simples de ser implementado no microcontrolador.

5.3.4.1 Principais pinos do VNC1L e suas funções

Disponível no encapsulamento LQFP de 48 pinos (veja pinagem na Figura

34), o VNC1L necessita de um cristal de 12MHz (ou um clock externo) para gerar o

clock de referência, o qual passa por um PLL interno para gerar 24MHz e 48MHz.

30

Quando utilizando um cristal, como é o caso do projeto da fresadora, o pino

ACBUS7 (pino 48) deve estar conectado ao terra do circuito através de um resistor

de 47K ohms.

Figura 34: Pinagem do VNC1L

Os pinos ACBUS5 e ACBUS6 são utilizados para selecionar o tipo de

interface de comunicação, de acordo com as conexões descritas na Tabela 3.

Todavia estes pinos NÃO devem ser conectados diretamente ao VCC ou ao GND.

Deve-se obrigatoriamente utilizar resistores de 47K ohms aproximadamente para

VCC ou GND. Estes pinos são lidos apenas após o reset do VNC1L, podendo ser

utilizados como pinos de saída logo após, porém neste projeto eles foram

reservados apenas para a função de selecionar o modo de comunicação.

TABELA 3 - CONEXÕES PARA SELECIONAR O TIPO DE INTERFACE

Pino 47 (ACBUS6)

Pino 46 (ACBUS5)

Pull-up

Pull-up

Pull-up

Pull-down

Pull-down

Pull-up

Pull-down

Pull-down

Modo

UART

SPI

FIFO

UART

O VNC1L disponibiliza ainda 17 de seus pinos para uso geral (entrada/saída)

se configurado para a interface SPI. Deste total, foram utilizados 13 GPIOs (General

Purpose Input/Output) para suprir a falta de pinos do microcontrolador, com a

seguinte distribuição:

31

TABELA 4 - PINOS DE USO GERAL DO VNC1L UTILIZADOS

Pino

Número

Finalidade

Enable do driver do eixo X

BDBUS0

11

BDBUS1

12

Direção de rotação do motor do eixo X

Enable do driver do eixo Y

BDBUS2

13

BDBUS3

14

Direção de rotação do motor do eixo Y

Enable do driver do eixo Z

BDBUS4

15

BDBUS7

19

Direção de rotação do motor do eixo Z

ACBUS0

41

Botão DOWN

ACBUS1

42

Botão UP

ACBUS2

43

Botão RIGHT

ACBUS3

44

Botão LEFT

ACBUS4

45

Botão OK

Botão Z_OK (para futura

ADBUS5

36

implementação)

ADBUS6

37

Botão Z_ DOWN

ADBUS7

38

Botão Z_UP

Tipo

Saída

Saída

Saída

Saída

Saída

Saída

Entrada

Entrada

Entrada

Entrada

Entrada

Entrada

Entrada

Entrada

5.3.4.2 Gravação do firmware no VNC1L

Como mencionado anteriormente, antes de utilizar o VNC1L é necessário

programar o firmware fornecido pelo fabricante. Há dois modos para programar o

VNC1L: através de um computador utilizando a comunicação serial ou através de

um pendrive contendo um arquivo com a extensão “.ftd” (também fornecido pela

Vinculum), porém esta opção não é indicada pelo fabricante. Para o projeto da

fresadora, a gravação do firmware do VNC1L foi realizada através de uma porta

USB do computador, utilizando um circuito simples com o circuito integrado FT232

(FTDI, 2005) para emular uma porta serial – pela USB – no PC. O diagrama da

Figura 35 mostra como foi realizada a conexão do PC com o VNC1L, utilizando os

procedimentos para programá-lo descritos logo abaixo.

32

Figura 35: Conexões do VNC1L com o FT232

Para preparar o VNC1L para entrar no estado de programação alguns

procedimentos devem ser executados:

1. Configurar o modo de comunicação do VNC1L para UART, inserindo

resistores de pull-down nos pinos ACBUS5 e ACBUS6;

2. Conectar os pinos ADBUS0 até o ADBUS3 (RXD, TXD, CTS e RTS) nos

respectivos pinos do FT232, para estabelecer o caminho de comunicação,

incluindo resistores de pull-up nos pinos RXD e CTS do VNC1L;

3. Habilitar a programação aterrando o pino PROG#;

4. Ligar o circuito, conectar o cabo USB do PC até o circuito do FT232;

5. Fazer o download do firmware mais atual Erro! Fonte de referência não

encontrada. e utilizar o software “Vprog.exe” (Vinculum, 2006) para transferilo para o VNC1L.

5.4

FIRMWARE

5.4.1 Microcontrolador

Os estudantes contavam com duas possibilidades de linguagem de

programação que seria utilizada para desenvolver o firmware do microcontrolador: C

e assembly. Muito embora o C forneça várias facilidades ao programador, a

linguagem escolhida para o projeto foi o assembly, devido aos diversos motivos

descritos logo abaixo:

33

•

O conhecimento da linguagem C não era dominado por ambos os integrantes

do grupo;

•

Evita assim prováveis erros (bugs) em funções do compilador C;

•

O controle das temporizações é muito mais preciso em relação ao C, pois o

programador tem acesso a todas as instruções utilizadas no firmware;

•

Precisão na temporização era uma das exigências do projeto, pois o período

do clock utilizado no passo dos motores deve ser curto (na faixa de 50us para

resultar em uma velocidade aceitável);

•

Aumenta a confiabilidade do firmware, uma vez que todas as rotinas são

implementadas pelo programador;

•

Apenas o código necessário é programado no microcontrolador, ao contrário

do C (principalmente quando bibliotecas são utilizadas), economizando

memória de programação;

•

Compilador do assembly não é pago e não possui restrições em relação ao

tamanho do código;

•

Código não fica atrelado ao compilador, pois no caso do C há diversos

compiladores disponíveis, cada um com funções diferentes, dificultando assim

a migração do código para outro compilador C.

O ambiente de programação utilizado foi o MPLAB IDE 8.36 (Microchip,

2010),

fornecido

abertamente

pelo

mesmo

fabricante

do

microcontrolador

(Microchip), que inclusive disponibiliza também o circuito completo, livre para

modificações, de um programador USB com vários recursos, denominado PicKit2

(Microchip, 2008), uma ferramenta que foi extremamente útil principalmente durante

a fase de verificação de erros do firmware.

Os fluxogramas que descrevem as principais rotinas implementadas no

microcontrolador estão na seção Apêndices.

34

5.4.2 VNC1L

5.4.2.1 Interface SPI

Quando configurado para o modo SPI, o VNC1L pode operar em velocidades

de até 12MHz como escravo, ou seja, deve existir um dispositivo master para

fornecer o sinal de clock e setar o pino chip select (CS) durante as transações.

A comunicação difere da maioria das outras implementações, pois usa 13

seqüências de clock para transferir um único byte de dado. O primeiro bit é o start bit

(para demarcar o início da transmissão) e os dois bits subseqüentes indicam a

direção (leitura ou escrita) e o “endereço”, respectivamente. A combinação destes

dois bits (bits de setup) é decodificada na Tabela 5. Para a transmissão do byte, o bit

mais significativo deve ser transmitido por primeiro.

TABELA 5 - BITS DE DIREÇÃO E ENDEREÇO DA INTERFACE SPI

Direção

Endereço

operação

significado

Lê byte do buffer de

1

0

Leitura

transmissão

Leitura do

1

1

Lê o status da interface SPI

Status

Adiciona um byte no buffer

0

0

Escrita

de recepção

0

1

Não definido

Não definido

Depois de enviar o último bit do dado, o VNC1L retorna um bit de status

indicando se a operação ocorreu com sucesso (Tabela 6). Logo na seqüência deve

ser enviado mais um bit para finalizar a transmissão, o stop bit.

O início da transferência acontece quando os pinos CS e SDI estão em nível

lógico alto durante a borda de subida do clock, sendo que aquele deve permanecer

em “1” durante toda o processo. Para transferência de dados o pino CS deve ser

mantido em 0V por pelo menos um ciclo de clock após a transação se completar,

diferentemente das operações para leitura do Status em que não há a necessidade

de mudança no estado do CS.

35

Tabela 6 - Significados do bit de status do VNC1L

Bit de

status

0

1

significado durante leitura

significado durante escrita

Dado transferido é válido. Byte

é removido do buffer de

transmissão.

Dado já foi lido. Deve-se repetir

o ciclo de leitura até que um

novo dado chegue.

Dado transferido foi aceito e

colocado no buffer de

recepção do VNC1L.

Dado não foi aceito. Deve-se

repetir o ciclo de escrita.

Figura 36: Exemplo de uma sequência de leitura de um byte do VNC1L

Figura 37: Exemplo de uma seqüência de escrita de um byte no VNC1L

O VNC1L disponibiliza também um byte de status que determina o estado dos

buffers de transmissão/recepção. Os bits de start e de setup são enviados ao

VNC1L pelo master e, nas subidas de clock subseqüentes, este envia o byte de

status seguido pelo bit de status (sempre zero para esta operação, indicando novo

dado), como representado na Figura 38.

36

Figura 38: Seqüência de leitura do byte de Status do VNC1L

O significado dos bits do byte de Status enviado pelo VNC1L é descrito na

Tabela 7. Para cada ciclo de escrita e leitura efetuado pelo microcontrolador o byte

de Status é solicitado, com a finalidade de manter o controle das informações

contidas nos buffers do VNC1L e evitar o processamento de informações repetidas

ou erradas.

TABELA 7 - SIGNIFICADO DOS BITS DO BYTE DE STATUS DO VNC1L

bit

nome

descrição

0

RXF#

Buffer de recepção cheio

1

TXE#

Buffer de transmissão cheio

2

3

4

RXF IRQEn

Ativa interrupção de buffer RX cheio

5

TXE IRQEn

Ativa interrupção de buffer TX cheio

6

7

-

5.4.2.2 Comandos utilizados

A comunicação entre o microcontrolador e o VNC1L, independente do

protocolo utilizado, é realizada através de um conjunto de comandos próprios do

VNC1L. Todavia, há dois modos de comandos: estendidos e curtos. Nos comandos

estendidos todos os caracteres do nome do comando devem ser enviados, sendo

assim também nas mensagens retornadas pelo VNC1L. Por outro lado, nos

comandos curtos são enviadas apenas “siglas” de duas ou três letras, geralmente

representadas por números hexadecimais, acompanhada, em alguns casos, de um

complemento. Exemplo: o comando para mostrar informações sobre o disco no

modo estendido é “IDDE” e no modo curto é “0x94”. Independente do modo, todos

os comandos terminam com 0x0D (caractere “enter”).

37

Logo após o reset o VNC1L inicializa no modo estendido, porém o modo

escolhido pelo grupo foi o curto, pois economiza espaço da memória de programa

do microcontrolador e permite uma comunicação mais rápida entre os dois

componentes. O protocolo de comunicação escolhido, como já citado anteriormente,

foi o SPI. A seguir, na Tabela 8, há uma lista com os comandos curtos (exceto

aquele para alterar o modo) utilizados no projeto e na Tabela 9 as mensagens

retornadas pelo VNC1L. Em ambas as tabelas o caractere 0x0D, ao final de cada

comando, foi suprimido para melhor visualização.

Para cada comando enviado ao VNC1L, dois bytes são retornados no caso de

sucesso na operação ou três bytes no caso de erro, já considerando o 0x0D. No

firmware desenvolvido para o microcontrolador, após cada interação com o VNC1L

esta informação é lida e comparada apenas com “>” (comando executado com

sucesso). No caso de alguma falha acontecer o firmware tem conhecimento disso,

mas não o suficiente para identificá-la a partir do comando recebido pelo VNC1L

(apenas reconhece que é diferente do comando de sucesso). Posteriormente,

quando o grupo incorporar mais recursos ao projeto, essas mensagens serão

identificadas e exibidas ao usuário.

TABELA 8 - COMANDOS CURTOS UTILIZADOS

Função

Altera para o modo de comando curto

Lê um arquivo inteiro

Fecha o arquivo atualmente aberto

Lê, do arquivo aberto, o número de bytes especificado

no 1º parâmetro

Desloca leitura do arquivo aberto para a posição de

bytes indicada no 1º parâmetro

Lê byte de porta (GPIO) do VNC1L (“byte” é o número da

porta)

Escreve byte em uma porta (1º parâmetro é o nº da

porta, o 2º é a direção e o 3º é o valor)

Comando

SCS

0x04 0x20 file

0x0A 0x20 file

0x0B 0x20 dword

0x28 0x20 dword

0x29 0x20 byte

0x2A 0x20 byte

byte byte

TABELA 9 - MENSAGENS DE RESPOSTA DO VNC1L

Comando

descrição

>

Comando executado com sucesso

ND

Sem disco

Nome do arquivo ou do diretório não

CF

encontrado

BC

Comando não reconhecido

38

Para os comandos de ler ou escrever nos pinos do VNC1L deve-se utilizar a

seguinte codificação:

TABELA 10 - BYTES IDENTIFICADORES DA PORTA A SER LIDA OU ESCRITA

Porta

byte

AD

0x00

AC

0x01

BD

0x02

BC

0x03 a 0xFF

5.4.3 Display Gráfico

Semelhante aos displays de LCD, logo após a energizacão do display, devese obrigatoriamente aplicar o sinal de reset o quanto antes (no máximo 100ms

aproximadamente) e logo em seguida configurá-lo, para que assim o controlador

interno possa interpretar qualquer do seu set de instruções recebido do

microcontrolador e os execute. Essa seqüência de inicialização é mostrada no

gráfico da Figura 39 com todos os detalhes necessários.

Figura 39: Seqüência de inicialização do GLCD

39

Os dois últimos bytes enviados para o display (0x08 e 0x0C) são necessários

para

a

correta

inicialização.

Após

executar

esses

procedimentos

no

microcontrolador, o display estará apto a receber dados e exibí-los na tela.

6

VALIDAÇÃO

Para a validação do equipamento projetado foram gerados arquivos no

formato suportado a partir de dois softwares. Foi utilizado o software de

desenvolvimento de layout de PCI, Eagle v5.8.0 (Cadsoft, 2010), para desenhar uma

placa e então gerar o código para fresagem. O resultado pode ser verificado na

Figura 40.

Figura 40: Layout e Placa fresada

A partir do software de conversão de arquivos “.dxf” para G-code, CamBam

(HEXRAY, 2007), foi transformada uma imagem, encontrada na internet,

transformada em Gcode e fresada. As figuras abaixo mostram o resultado obtido.

40

Figura 41: Projeto CAD da moto

Figura 42: Resultado da fresagem do arquivo dxf

Após os testes funcionais realizados verificou-se o correto funcionamento de

todo o equipamento. Não foram registrados desvios de trajetória nem perda de

dados durante a comunicação com o VNC1L ou o display gráfico. Devido à

indisponibilidade de equipamentos capazes de determinar a precisão da máquina,

este levantamento não foi realizado. Entretanto, após inúmeros testes não foi

verificado visualmente nenhum desvio ou imperfeição nas peças usinadas.

7

RECURSOS FINANCEIROS

Apesar dos vários percalços advindos durante a fase de teste do firmware,

provocados por queima de componentes (display GLCD) e quebra de brocas

principalmente, os responsáveis pelo projeto entendem que o projeto final revelou-se

econômico, já que os seus custos foram rateados entre os acadêmicos envolvidos.

Nas tabelas que fazem seqüência são apresentadas as listas de materiais com os

41

respectivos preços, separadas por parte mecânica e por módulos de hardware, para

facilitar a leitura.

7.1

Hardware

Em relação aos componentes, os estudantes tiveram a necessidade de

importar alguns devido a indisponibilidade ou até mesmo ao elevado preço no

mercado nacional, que foi o caso do VNC1L (Vinculum, 2009), PIC18F2550

(Microchip, 2009), alguns componentes do Pickit2 (Microchip, 2008), entre outros.

Nas tabelas apresentadas o frete não foi computado, porém já está incluso no custo

total do projeto citado anteriormente - um acréscimo de aproximadamente R$60,00

no custo final do projeto. As placas de circuito impresso para os módulos, projetadas

pelo grupo, foram fabricadas em uma empresa especializada sem custo algum,

devido à parceria firmada entre a UFPR e a empresa.

TABELA 11 - LISTA DE MATERIAIS DO MÓDULO PRINCIPAL - CONTROLADORA

Componente

Descrição / Valor

Qtde.

subTotal

Circuito integrado

PIC18F2550

1

R$ 20,64

Diodo

1N4148

2

R$ 0,10

Cristal

12MHz

1

R$ 0,90

Capacitor

22pF

2

R$ 0,20

Capacitor

100nF

1

R$ 0,10

Resistor

10K ohms

2

R$ 0,30

Resistor

4,7K ohms

3

R$ 0,30

Conector

Barra de 40 pinos F

3

R$ 1,92

Conector

Barra de 40 pinos

1

R$ 0,64

Conector

Barra de pinos dupla F

1

R$ 0,80

Conector

Barra de pinos dupla M

1

R$ 0,80

Conector

Tipo KK 4 pinos (M+F)

3

R$ 1,42

Conector

Tipo KK 5 pinos (M+F)

3

R$ 1,59

Conector

Tipo KK 7 pinos (M+F)

1

R$ 0,61

Conector

Tipo KK 9 pinos (M+F)

1

R$ 0,74

Diversos

Terminais para KK

30

R$ 2,10

TOTAL

R$ 33,16

42

TABELA 12 - LISTA DE MATERIAIS DO MÓDULO DO VNC1L

Componente

Descrição / Valor

Qtde.

Circuito integrado

VNC1L

1

Circuito integrado