PONTIFÍCIA UNIVERSIDADE CATÓLICA DO PARANÁ

ESCOLA POLITÉCNICA

CURSO DE ENGENHARIA ELÉTRICA - TELECOMUNICAÇÕES

FELIPE RAFAEL AMORIM

THIAGO DOS SANTOS LANGER

DRIVER DE ALTA EFICIÊNCIA PARA LEDs DE POTÊNCIA

CURITIBA

2013

FELIPE RAFAEL AMORIM

THIAGO DOS SANTOS LANGER

DRIVER DE ALTA EFICIÊNCIA PARA LEDS DE POTÊNCIA

Trabalho de Conclusão de Curso

apresentado ao Curso de Graduação em

Engenharia

Elétrica

Ênfase

em

Telecomunicações

da

Pontifícia

Universidade Católica do Paraná, como

requisito parcial à obtenção do título de

Engenheiro Eletricista.

Orientador: Prof. Msc Thomaz Milton

Navarro Verastegui

CURITIBA

2013

FELIPE RAFAEL AMORIM

THIAGO DOS SANTOS LANGER

DRIVER DE ALTA EFICIÊNCIA PARA LEDS DE POTÊNCIA

Trabalho de Conclusão de Curso apresentado ao Curso de Graduação em

Engenharia Elétrica Ênfase em Telecomunicações da Pontifícia Universidade

Católica do Paraná, como requisito parcial à obtenção do título de Engenheiro

Eletricista com Ênfase em Telecomunicações.

COMISSÃO EXAMINADORA

_____________________________________

Prof. Dr. James Alexandre Baraniuk

PUCPR

_____________________________________

Prof. Msc Thomaz Milton Navarro Verastegui

PUCPR

_____________________________________

Prof.

PUCPR

Curitiba, ____ de ________ de 2013.

AGRADECIMENTOS

Primeiramente agradecemos aos nossos pais, pelo incansável apoio e incentivo

necessários para chegarmos até aqui, pois sem eles sem dúvida alguma, o caminho

trilhado seria muito mais difícil.

A Deus, por nos proporcionar saúde ao longo do tempo da nossa vida acadêmica,

sem isso nada seria possível.

A empresa LUMICENTER, por oferecer abertamente sua estrutura empresarial para

o desenvolvimento e testes do projeto, em especial, funcionários e diretores que

sempre prestaram total apoio referente as atividades acadêmicas, cedendo ideias e

discutindo problemas ao decorrer do desenvolvimento do protótipo.

Ao nosso orientador Prof.º Msc Thomaz Milton Navarro Verastegui, pelo

acompanhamento intenso no decorrer deste ano, fornecendo uma pequena parte do

seu vasto conhecimento adquirido ao longo do tempo de trabalho e vida acadêmica.

Ao Prof.º Dr.º James Baraniuk, que sempre acreditou e disponibilizou uma parte do

seu tempo, na discussão de novas ideias, sempre atento e relevante quanto aos

prazos referentes as entregas do projeto.

E a nossa querida amiga, companheira mãe Dona... que sempre lutou para

proporcionar o conforto diante de tantas dificuldades, e neste ano devido a uma

trágica doença veio a falecer, nos lhe desejamos aonde quer que esteja que vá em

paz, pois como muitos dizem “Deus só quer os melhores entre ele”. Estamos cientes

que estás orgulhosa diante aos nossos esforços e principalmente sobre o integrante

da equipe Felipe Rafael Amorim, que por mais dura seja sua perda nunca se deixou

cair, ao contrario, devido á peças que a vida nos trás se mostrou relutante e forte

para seguir em frente, a você mãe que nos deixou com saudades nos vós bem

dizemos amamos você mais do que tudo.

RESUMO

Este projeto consiste na confecção de um Driver a fim de alimentar uma gama

de LEDs de alta potência. Este Driver é capaz de realizar o controle da corrente de

alimentação dos LEDs, o auto- ajuste da tensão de entrada do mesmo, ou seja um

dispositivo full-range, além disso possui um sistema de proteção, tanto quanto para

ausência ou ainda a ligação incorreta dos LEDs. A equipe escolheu este tema

devido à necessidade de um produto na área de iluminação com baixo consumo boa

eficiência energética, de forma a amenizar perdas decorrentes por elementos como

o aquecimento e ainda, a má qualidade em componentes fabricados, logo o produto

foi desenvolvido na empresa Y, a qual cedeu o material utilizado na construção e

realização de testes do protótipo, desta forma assumindo todas as despesas

geradas na fabricação do projeto decorrente de um ano, sendo este o prazo limite

para a entrega do mesmo.

Palavras-chave:

PFC, Controlador de Corrente, Proteção, Reator para LEDs, eficiência energética.

ABSTRACT

This project consists in building a Driver to feed a range of high power LEDs.

This driver is capable of controlling the supply current of the LEDs, the selfadjustment of the same input voltage, in other words, a full-range device furthermore

has a protection system, as well as to the absence or the connection incorrect LEDs.

The team chose this subject because of the need for a product in the area of

illumination with low power consumption energy efficient in order to minimize losses

due to factors such as the heating and also the poor quality of components

manufactured. So, the product was developed in Y, which gave the material used in

the construction and testing of the prototype, thus assuming all the expenses

incurred in making the project due one year, which is the deadline for delivery of the

same.

Keywords:

PFC, current control, Ballast for LEDs, energy efficiency.

.

LISTA DE ILUSTRAÇÕES

Figura 1 - Lâmpada Original de Filamento em Carbono – Thomas Edison.

Figura 2 - Lâmpada Fluorescente.

Figura 3 - 3D Lâmpadas com LEDs.

Figura 4 - Exemplos LEDs.

Figura 5 - Amostras de cores para o IRC.

Figura 6 - Coordenadas de Cromaticidade.

Figura 7 - Temperatura de Cor.

Figura 8 - Diagrama de Bloco do Driver.

Figura 9 - Filtro Passivo Passa Baixa Rc.

Figura 10 - CI da marca ST do modelo L6562A.

Figura 11 - Tensão constante de barramento.

Figura 12 - Datasheet do CI L6562.

Figura 13 - Circuito Boost.

Figura 14 - Indutor de Boost.

Figura 15 - Temperatura no Indutor de Boost em temperatura ambiente de 50°C.

Figura 16 - Circuito para controle da corrente.

Figura 17 - Circuito Flyback.

Figura 18 - Topologia com L6562.

Figura 19 - Circuito com resistores na saída do controlador de corrente.

Figura 20 - Circuito de proteção, SCR, Zener, Capacitor e Resistor.

Figura 21 - Capacitor Eletrolitico.

Figura 22 - Temperatura do capacitor eletrolítico do PFC utilizando Termovisor Fluke

Ti9.

Figura 23 - Temperatura do capacitor eletrolítico do PFC.

Figura 24 - Temperatura do capacitor eletrolítico do Driver utilizando Termovisor

Fluke Ti9.

Figura 25 - Temperatura do capacitor eletrolítico do Driver.

Figura 26 - Driver de Alta Eficiência com LEDs de Potência finalizado.

Figura 27 - Driver de Alta Eficiência com LEDs de Potência em funcionamento.

Figura 28 - Analisador Eletrônico, Fonte CA e Wattímetro.

Figura 29 - Osciloscópio.

Figura 30 - LCR e Multímetro.

Figura 31 - Termovisor.

Figura 32 - Harmônicas coletadas pelo Analisador Eletrônico em Baixa Potência e

127V.

Figura 33 - Dados coletados pelo Analisador Eletrônico em Baixa Potência e 127V.

Figura 34 - Harmônicas coletadas pelo Analisador Eletrônico em Média Potência e

127V.

Figura 35 - Dados coletados pelo Analisador Eletrônico em Média Potência e 127V.

Figura 36 - Harmônicas coletadas pelo Analisador Eletrônico em Alta Potência e

127V.

Figura 37 - Dados coletados pelo Analisador Eletrônico em Alta Potência e 127V.

Figura 38 - Harmônicas coletadas pelo Analisador Eletrônico em Baixa Potência e

220V.

Figura 39 - Dados coletados pelo Analisador Eletrônico em Baixa Potência e 220V.

Figura 40 - Harmônicas coletadas pelo Analisador Eletrônico em Média Potência e

220V.

Figura 41 - Dados coletados pelo Analisador Eletrônico em Média Potência e 220V.

Figura 42 - Harmônicas coletadas pelo Analisador Eletrônico em Alta Potência e

220V.

Figura 43 - Dados coletados pelo Analisador Eletrônico em Alta Potência e 220V.

Figura 44 - Esfera Integradora.

Figura 45 - Dados gerados pela Esfera Integradora em Baixa Potência e 127V.

Figura 46 - Dados gerados pela Esfera Integradora em Média Potência e 127V.

Figura 47 - Dados gerados pela Esfera Integradora em Alta Potência e 127V.

Figura 48 - Dados gerados pela Esfera Integradora em Baixa Potência e 220V.

Figura 49 - Dados gerados pela Esfera Integradora em Média Potência e 220V.

Figura 50 - Dados gerados pela Esfera Integradora em Alta Potência e 220V.

LISTA DE TABELAS

Tabela 1 - Tipos e Encapsulamentos de LED.

Tabela 2 - Datasheet do CI L6562.

Tabela 3 - Temperatura no indutor de Boost.

Tabela 4 - Avaliação da THD, Fator de Potência e Corrente de entrada para a faixa

do Full-Range.

Tabela 5 - Avaliação da THD, Fator de Potência e Corrente de entrada para a faixa

do Full-Range.

Tabela 6 - PFC com as novas características.

Tabela 7 - Resultado final do filtro, PFC e controlador de corrente em 700mA.

Tabela 8 - Valores calculados do MTBF dos capacitores.

LISTA DE SIGLAS E ABREVIATURAS

LED – Light Emitting Diode

THD – Total Harmonic Distortion

PFC – Power Factor Correction

DC – Direct Current

AC – Alternating Current

WC – Frequência de Corte

CC – Corrente Continua

RC – Resistivo Capacitivo

HB-LEDs – High Brightness LEDs

W – Watt

R – Resistencia (OHM)

SCR – Silicon Controlled Rectifier

CI – Integrated Circuit

IRC – Índice de Reprodução de cor

CCT – Correlated Color Temperature

DTD – Distorção Total de Demanda

DTH – Distorção Harmônica Total

CIE - Commission International de l'Eclairage

LM – Lumens

SUMÁRIO

1 INTRODUÇÃO ...................................................................................................... 10

2 DETALHAMENTO DO PROBLEMA .................................................................... 11

3 SOLUÇÃO EXISTENTE ....................................................................................... 12

4 EVOLUÇÃO DA ILUMINAÇÃO ............................................................................ 13

4.1 INCANDESCENTE ............................................................................................. 13

4.2 FLUORESCENTES ............................................................................................ 14

4.3 LED ..................................................................................................................... 15

5 LEDS E SUAS CARACTERÍSTICAS ................................................................... 16

5.1 ÍNDICE DE REPRODUÇÃO CROMÁTICA ......................................................... 18

5.2 TEMPERATURA DE COR .................................................................................. 19

5.3 TAXA DISTORÇÃO HARMONICA ..................................................................... 20

6 TRABALHO A SER DESENVOLVIDO ................................................................. 20

6.1 INÍCIO DO PROCESSO DE DESENVOLVIMENTO DO DRIVER PARA LED DE

POTÊNCIA ................................................................................................................ 21

6.1.1 FILTRO PASSA-BAIXA ................................................................................. 21

6.1.2 PFC................................................................................................................. 22

6.1.2.1 CIRCUITO DE BOOST ................................................................................. 25

6.2 CONTROLADOR DE CORRENTE ..................................................................... 32

6.3 PROTEÇÃO ........................................................................................................ 37

7 CÁLCULO DO MTBF ........................................................................................... 40

8 RESULTADOS ..................................................................................................... 44

9 ANÁLISE DE RISCOS .......................................................................................... 61

10 CONCLUSÃO ....................................................................................................... 62

11 REFERÊNCIAS BIBLIOGRAFICAS ..................................................................... 63

ANEXOS ................................................................................................................... 65

10

1 INTRODUÇÃO

Hoje com o avanço e a facilidade da população obter recursos e

equipamentos relacionados à tecnologia, cada vez mais cresce a preocupação com

o uso excessivo da energia elétrica, deste modo o ser humano busca alternativas

para a sustentabilidade e a preservação dos recursos ambientais, como a geração

de produtos com o menor consumo ou seja, melhor rendimento possível.

A iluminação ainda deixa a desejar pois se trata de um dos

meios mais

utilizados para conforto e segurança, já que por sua vez as lâmpadas

incandescentes e fluorescentes ainda muito utilizadas estão relacionadas com alto

consumo e baixo tempo de vida útil. Cerca de 17% do consumo total de energia

elétrica está associado à produção de luz, através da energia elétrica, incluindo a

iluminação pública (KOZLOFF et al.,2001).

Desta forma como a tecnologia desenvolvida encima do LED(Light Emitting

Diode) esta em alta, o foco da equipe visou o desenvolvimento de um driver de alta

performance para garantir o máximo desempenho e durabilidade dos LEDs.

A equipe acredita que o maior desafio encontrado, foi relacionado ao

desenvolvimento de um novo produto que tenha uma alta durabilidade uma vez que

forneceria energia ao LED que apresenta em media uma vida útil de dez mil horas.

11

2 DETALHAMENTO DO PROBLEMA

A iluminação um fenômeno que gera conforto, praticidade e segurança ao

homem não poderia se deixar de levar em consideração. Um exemplo do grande

consumo seria a iluminação publica que consome no “Brasil aproximadamente 4,5%

da demanda nacional e a 3,0% do consumo total de energia elétrica do país”

(Eletrobrás, 2013). Desta forma a civilização se obriga a buscar alternativas para a

redução destes gastos de forma que não interfira tanto no desenvolvimento e futuro

da população.

Devido a produtos de má qualidade ainda fabricados, o consumo

desnecessário de energia se encontra longe de acabar, porém componentes

eletrônicos como LED, tecnologia que esta dominando o setor da iluminação, é um

caminho muito promissor e indispensável, que pode vir a ser a solução na área das

fontes luminosas. Ainda levando em conta que o LED é um componente que precisa

de uma menor quantidade dos recursos naturais para ser fabricado e se encontra

ausente de Mercúrio, causando assim um menor impacto ambiental.

12

3 SOLUÇÃO EXISTENTE

A solução proposta, visa na construção de um dispositivo capaz de fornecer

energia para LEDs de alta potência. Será confeccionado um driver controlador de

corrente, com baixo ripple (ripple é a diferença entre o pico e o mínimo, ou seja

tamanho da variação/ oscilação da corrente) para garantir bom fluxo e maximizar ao

máximo vida útil no LED.

Alimentação full-range (100~250v) com controle ativo de PFC (Power Factor

Correction), alto fator de potencia para máximo aproveitamento da energia elétrica,

baixa geração de THD (Total Harmonic Distortion) e sistema de detecção, proteção

para conexão de polaridade invertida, ausência ou quantidade excessiva de LEDs.

13

4 EVOLUÇÃO DA ILUMINAÇÃO

4.1 INCANDESCENTE

Em 1840, Warren de la Rue, colocou um filamento de platina dentro de um

tubo vazio, onde fez passar eletricidade na qual queimou, emitindo luz e calor.

Em 1850, Swan começou a trabalhar em uma lâmpada utilizando filamentos de

papel carbonizado em um bulbo de vidro com vácuo.

Em 1879, Thomas Edison comprou a patente de Woodward e Evans.

Em 1879, Thomas Edison desenvolveu seu próprio projeto de lâmpada

incandescente. A primeira lâmpada elétrica viavelmente comercializável.

Sua lâmpada era composta por um filamento de carbono de alta resistência

em um alto vácuo contido em um bulbo de vidro.

Figura 1 - Lâmpada Original de Filamento em Carbono – Thomas Edison.

Fonte: Terren, 2013.

14

4.2 FLUORESCENTES

A lâmpada fluorescente é um tipo de lâmpada criada por Nikola Tesla,

introduzida no mercado consumidor em 1938. Ao contrário das lâmpadas de

filamento, possui grande eficiência por emitir mais energia eletromagnética em forma

de luz, do que calor.

Os elétrons provenientes do filamento chocam-se com as moléculas de gás

mercúrio contidas no tubo, o que produz não só a excitação como também a

ionização dos átomos. Ionizados, os átomos do gás são acelerados pela diferença

de voltagem entre os terminais do tubo e, ao se chocarem com outros átomos,

provocam outras excitações. O retorno desses átomos ao estado fundamental

ocorre com a emissão de fótons de energia correspondente a radiações visíveis e

ultravioleta invisível. A radiação ultravioleta, ao se chocar com o revestimento

fluorescente do tubo (fósforo), produz luz visível.

Empregando-se misturas de materiais fotoluminescentes diversos é possível

obter tons de luz branca. A composição do revestimento das lâmpadas fluorescentes

é cuidadosamente estudada para fornecer o tom de branco mais adequado para

lojas, escritórios ou residências.

Figura 2 - Lâmpada Fluorescente.

Fonte: Taube, C. 2013.

15

4.3 LED

A palavra LED vem do inglês Light Emitting Diodo, em português, significa

Diodo Emissor de Luz. Como o próprio nome já diz, é um diodo que quando

energizado emite luz visível ao olhar humano.

Em 1961, Robert Biard e Gary Pittman, pesquisadores da Texas instruments,

descobriram que o GAAS (Arsenieto de Galio, um dos compostos usados na

fabricação de diodos retificadores e de sinal) emitia radiação infravermelha quando

percorrido por uma corrente elétrica. A radiação infravermelha não é visível a olho

nu e somente em 1962 que Nick Holonyak Jr., da General Electric, conseguiu obter

luz visível (vermelha) a partir de um LED.

Robert Biard e Gary Pittman patentearam o LED, mas Holonyak é

considerado o 'pai do diodo emissor de luz'. Em 1971 surgiu o LED azul, mas sua

intensidade luminosa era muito baixa. Somente em 1989 é que surgiram os

primeiros LEDs azuis comerciais, o que permitiu a criação dos diversos dispositivos

visuais a LED (TV de LED, painéis RGB, etc.).

Figura 3 - 3D Lâmpadas com Leds.

Fonte: LEDTRONICS, 2013.

16

5 LEDS E SUAS CARACTERÍSTICAS

LED (Diodo Emissor de Luz), um componente eletrônico semicondutor, é

denominado bipolar, por possuir dois portadores de carga, elétrons e lacunas ou

seja possui um terminal chamado anodo e outro chamado catodo. Dependendo de

como este dispositivo é polarizado, permitira ou não a passagem da corrente

elétrica, consequentemente a geração de luz.

O promissor mercado dos LEDs é impulsionado devido ao surgimento, de

duas novas categorias de LEDs. Os LEDs de alto brilho (HB-LEDs), e os LEDs de

potência.

A diferença entre o LED indicador e o LED de alto brilho é o envoltório

colorido com a função de filtragem óptica presente no primeiro. Já no de alto brilho

emite somente o comprimento de onda da cor necessitada para a aplicação, sem a

necessidade de filtro, Desta maneira os LEDs de alto brilho possuem o envoltório

transparente e maior eficiência.

Enquanto um diodo de germânio começa a conduzir com 0,2 V e um diodo de

silício com 0,7 V, um LED vermelho comum precisa de pelo menos 1,6 V para

começar a conduzir e um LED azul pelo menos 2,7 V. Nas aplicações que usam

baterias, a alimentação de LEDs com maiores tensões exige circuitos especiais.

Assim é comum que em telefones celulares, e outros aplicativos que são

alimentados por baterias de 2,7 a 3,3 V, sejam usados circuitos especiais que

aumentam a tensão para poder excitar os LEDs.

Os LEDs de alta potência necessitam da mesma, igual ou superior a 1W,

onde no qual são comercializados LEDs de até 50W. Contudo devido a grande

potencia dissipada, dispositivos como estes, não trabalham sem a presença

dissipadores de calor (GREEN, Peter, 2012 ).

17

Figura 4 - Exemplos LEDs.

Fonte: GREEN, Peter. 2012.

Tipo LED

T1-type (3 – 7

mm)

Corrente Direta

Potência

Luminosa

Fabricantes

<1 – 4 lm

• Avago

• Diversos

5 – 20 mA

1 – 10 lm

•Avago

•TopLED

•SideLED

P4

20 – 100 mA

1 – 20 lm

•Piranha

High power

200-1500 mA

50-400 lm

•Avago

•LUXEON

•XLamp XPG

Surface

mount

5 – 20 mA

Aplicações

•Indicadores

•Produtos

Luminosos

•Semáforos

•Indic. Eletrônicos

•Automotivo

•LCD backlight

•Indic.

Eletrônicos

•Automotivo

•Letreiros

•Iluminação geral

•Portáteis

•Painéis

Comerciais

18

Multi-small

chip

200-700 mA

150-500 lm

•XLamp MX6

•XLamp MLE

•Iluminação geral

Multi-power

chip

200-1000 mA

300-3000 lm

•Avago

•XLamp MPL

•XLamp MCE

•Iluminação geral

100-1000 mA

500-3000 lm

•Citizen

•XLamp CXA

•Iluminação geral

“Fried Eggs”

Tabela 1 - Tipos e Encapsulamentos de LED.

Fonte: (MICROCHIP, 2012).

5.1 ÍNDICE DE REPRODUÇÃO CROMÁTICA

IRC indica quão bem uma fonte de luz representa as cores, em uma escala

de 0 a 100, comparando-se à luz natural (do sol). Portanto, quanto maior a diferença

na aparência da cor do objeto iluminado em ralação ao padrão, menor é seu IRC.

Com isso, explica-se o fato de lâmpadas de mesmo CCT (temperatura de cor

correlacionada) possuírem IRC diferentes. A forma de medida estabelecida pela CIE

(comissão internacional de iluminação) possui oito amostras de cor (R1 a R8), dados

por uma fonte luminosa de referência, que são comparadas a aparência da fonte em

questão. A média destas diferenças é conhecida como Ra. Alguns fabricantes

utilizam o termo R9 relativo à reprodução do vermelho intenso, e até mesmo outros

valores do R10 ao R15 (Figura 5). O índice de Reprodução de Cor (Ra) para os

focos cirúrgicos deve estar entre 85 e 100.

Figura 5 - Amostras de cores para o IRC.

Fonte: CATAPAN, Anderson; KLAESIUS, Thomas. 2009.

19

5.2 TEMPERATURA DE COR

A temperatura de cor também é chamada como CCT (do inglês Correlated

Color Temperature). É uma medida que demonstra o aspecto de cor de uma fonte

de luz branca, indicando quando o branco esta mais amarelo/dourado ou mais

branco/azul. Muitas vezes as tonalidades de cor que a luz apresenta ao ambiente,

como quente ou fria, são confundidas com o calor físico da lâmpada. Para

exemplificar, toma-se a experiência realizada por Planck. Ele mostrou que quando

um corpo negro é aquecido a altas temperaturas, a emissão de raios visíveis é muito

maior, e à medida que esquenta, fica vermelho, amarelo, branco e finalmente azul.

Pode-se então, estabelecer uma correlação entre a temperatura de uma fonte

luminosa e sua cor, utilizando as coordenadas de cromaticidade (Figura 6).

Figura 6 - Coordenadas de Cromaticidade.

Fonte: Adaptacao de Comission Internationale d`Eclairage. 1931.

20

Figura 7 - Temperatura de Cor.

Fonte: NORTHWEST, 2013.

5.3 TAXA DISTORÇÃO HARMONICA

É o distúrbio na forma de onda da tensão ou corrente em função da

interferência de outras ondas com frequência iguala múltiplos inteiros da frequência

nominal do sistema. Em geral é medida pela Distorção Harmônica Total – DTH, que

representa a distorção percentual em relação à corrente fundamental do sistema. A

norma IEEE 519-1992 Harmonic in PowerSystem estabelece limites para a

distorção harmônica de corrente e de tensão em circuitos de distribuição e

transmissão e define também a Distorção Total de Demanda – DTD (Total Demand

Distortion - TDD), na qual a distorção é expressa como um percentual da corrente de

carga no ponto de acoplamento comum para a demanda máxima, para facilitar a

avaliação comparativa considerando o comportamento da carga.

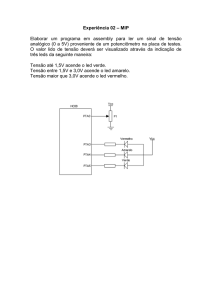

6 TRABALHO A SER DESENVOLVIDO

O trabalho tem por sua vez o objetivo, de desenvolver um driver para

alimentação de LEDs, onde a energia inicialmente passara por um filtro que elimina

ruídos da rede. Um controle de Fator de Potência o qual também estabilizará uma

tensão de barramento para o sistema de controle de corrente, onde deixará mais

21

eficiente de forma a fornecer uma energia continua e perfeita para os LEDs.

Proteção para caso de falta dos LEDs ou o mesmo ligado de forma invertida, afinal

por ser um controlador de corrente, a falta de carga na saída, acarretaria em uma

tensão muito alta pois segundo a lei de OHM, resistência x corrente a tensão iria

para o infinito, desta forma o arranjo necessita de proteção.

Tensão

da Rede

100~25

0V

Filtro

Controlad

or de

Corrente

DC

PFC

Saída

LEDs

Proteç

ão

Figura 8 - Diagrama de Bloco do Driver.

Fonte: os autores, 2013.

6.1 INÍCIO DO PROCESSO DE DESENVOLVIMENTO DO DRIVER PARA LED DE

POTÊNCIA

Para o primeiro e segundo bloco do projeto em desenvolvimento (Filtro +

PFC) utilizaremos o circuito boost com um CI específico de modo a realizar três

funções principais, que é a correção do fator de potência, baixa geração de THD e

regulamento da tensão do barramento CC para um nível constante, considerando

uma tensão de entrada de 100V a 250V e frequência de 50Hz a 60Hz, utilizaremos

um filtro passa-baixa,

6.1.1 FILTRO PASSA-BAIXA

“Um filtro passa-baixa é projetado para passar apenas as frequências de CC

até a frequência de corte Wc” (SADIKU, 2013 p.551).

Para ondas senoidais com frequências baixas, em relação ao valor da

resistência a reatância capacitiva assume valores altos, sendo assim a tensão de

saída será praticamente a mesma da entrada. Para frequências altas, a reatância

22

capacitiva adota valores baixos em comparação com o valor da resistência,

atenuando a tensão de saída para um valor nulo. Desta forma, o filtro permite a

passagem de sinais de frequências baixas, por isso é denominado filtro Passa-Baixa

(SADIKU, 2013 p.551).

O indutor projetado que trouxe melhores resultados foi um de valor 0,7mH e o

capacitor de 220nF, deste modo ajudou na performance do CI de PFC o qual

recebia um sinal mais limpo para o controle do fator de potência como também uma

baixa geração de THD.

Figura 9 - Filtro Passivo Passa Baixa Rc.

Fonte: MUSSOI, Fernando Luiz da Rosa. 2004.

6.1.2 PFC

Para o segundo bloco do projeto em desenvolvimento (PFC) utilizamos o

circuito boost com um CI específico de modo a realizar três funções principais, que é

a correção do fator de potência, baixa geração de THD e regulamento da tensão do

barramento CC para um nível constante, considerando uma tensão de entrada de

100V a 250V que poderá operar com frequência de 50Hz a 60Hz.

Figura 10 - CI da marca ST do modelo L6562A.

Fonte: os autores, 2013.

23

Utilizado o CI da marca ST do modelo L6562, basicamente tem um pino de

referência o qual chaveia o MOSFET de modo referenciado a tensão de entrada, a

frequência de chaveamento irá variar de acordo com a senóide da tensão de

entrada, sendo uma frequência alta quando estiver na base da senóide, ou seja,

passando pelo momento zero e frequência baixa quando a tensão de entrada estiver

no pico da senóide, deste modo garantindo um alto fator de potência devido a

corrente RMS estar em fase com a tensão como também operando com baixa

geração de THD, o chaveamento do MOSFET terá um tempo ON e tempo OFF,

controlado, este tempo será utilizado para manter uma tensão constante de

barramento.

Pode-se entender melhor através da imagem abaixo de como será realizado o

controle de fator de potência em conjunto com a baixa geração de THD e ainda

manter uma tensão constante de barramento.

Figura 11 - Tensão constante de barramento.

Fonte: Elaboração Própria ( 2013).

Tempo ON: O indutor de boost se carrega.

Tempo OFF: Abre o circuito, portanto o indutor irá querer manter a corrente, deste

modo irá elevar a tensão, está tensão será armazenada em um capacitor. Está

tensão elevada somado com a entrada será o nosso barramento constante.

O nível que o indutor se carrega e descarrega é referenciado a um pino do

barramento, assim, podemos ter a tensão continua desejada devido a esta

referência. Lembrando que o barramento nunca será uma tensão abaixo da entrada,

pois se trata de um circuito boost, portanto apenas somador.

24

Aplicação típica fornecida pelo datasheet do CI L6562, será utilizado como

base para desenvolvimento do projeto.

Figura 12 - Datasheet do CI L6562.

Fonte: (L6562, Datasheet, 2013).

Nº Pino

Pino

Função

Entrada Inversora do amplificador de erro. A informação sobre

1

INV

a tensão de saída (barramento) de pré-regulator, é alimentado

no pino através de um divisor resistivo.

Saída do amplificador de erro. Uma rede de compensação é

2

COMP colocada entre este pino COMP e INV (pino 1) para alcançar a

estabilidade do loop de controle de tensão.

Entrada principal para o multiplicador. Este pino é conectado à

3

MULT

corrente retificada através de um divisor de resistivo o qual

fornece a referência senoidal para o loop de corrente.

Entrada para o comparador PWM. A corrente que flui no

MOSFET é detectado através de um resistor,a tensão

4

CS

resultante é aplicada a este pino e comparada com um interno

em forma senoidal referenciada, gerada pelo multiplicador,

para determinar o desligamento do MOSFET.

25

5

ZCD

Detecção da desmagnetização do indutor.

6

GND

Referencia de Terra

7

GD

Pino conectado ao gate do MOSFET para chaveamento

8

VCC

Alimentação 11 a 22V

Tabela 2 - Datasheet do CI L6562.

Fonte: (L6562, Datasheet, 2013).

Já com a topologia acertada e pré-configurada, a atenção voltou-se uma

estabilidade para o funcionamento em toda a faixa de tensão especificada para um

projeto Full-Range com potencia de saída até 120W. Monitorando a corrente no

indutor de boost (E30/7), verificou-se uma saturação do núcleo, que distorcia a

forma de onda da corrente de entrada e dificultava o funcionamento com tensões

abaixo de 150V. Com a troca desse indutor por um E30/14 multifilar (abaixo

detalhes) essa saturação desapareceu e passou a funcionar em tensões próximas a

110V. Com ajustes nos resistores R1, R2 e R3 respectivamente, passou a funcionar

em 100V.

6.1.2.1 CIRCUITO DE BOOST

PFC (Power Factor Correction) é um número variante entre 0 a 1, onde o

fluxo de energia é totalmente reativo, e a energia alocada é inteiramente devolvida à

fonte. Quando o fator de potencia é 1, toda a energia esta sendo dissipada pela

carga, ou seja máximo aproveitamento do consumo elétrico.

O circuito de Boost é utilizado para correção de fator de potência, onde a

tensão de entrada CC, é menor que a tensão de saída CC. Este método consiste em

um circuito com uma fonte chaveada, onde na qual o chaveador seria um diodo,

26

havendo a possibilidade de alocar um capacitor na saída, no qual o mesmo poderia

ser empregado como filtro.(MUSSOI, Fernando Luiz da Rosa, 2004).

Figura 13 - Circuito Boost.

Fonte: Instituto Newton C. Braga. 2013.

Inicialmente o indutor de Boost utilizado foi o 3x28AWG Núcleo AL100

tamanho 30/15/7 tipo IP12R com indutância de 1,3mH, porém o núcleo saturou e

assim descartou a possibilidade do uso. Tentamos diminuir a indutância para 630µH

e até 400µH (amostra de 10x32AWG fornecida pela ICCEL), mas em todos os casos

houve leve saturação do núcleo, concluindo por completo que essas dimensões de

ferrite não serviriam para esse projeto.

Com a finalidade de encontrar uma configuração que o indutor trabalhe em

condições normais (baixa temperatura para prolongamento de vida útil) foram feitos

testes com múltiplos indutores.

Após alguns ensaios foi verificado que o indutor E30/15/14 com enrolamento

principal de 5x28AWG e indutância de 630mH, ficou dentro dos limites pretendidos e

assim levando a prévia conclusão de que a área transversal das somas dos fios de

cobre era o fator significativo da elevação da temperatura do componente. Foi

decidido solicitar amostras de indutores de 3x25AWG o qual apresentava uma área

de 0,480mm². Após chegada dos componentes foram realizados ensaios térmicos e

contrariando a conclusão anterior, a temperatura ficou maior do que os indutores

com 5x28 AWG, mostrando que além da área transversal do cobre, outro fator

importante é o efeito skin.

O efeito pelicular ou efeito skin é o fenômeno responsável pelo aumento da

resistência aparente de um condutor elétrico em função do aumento da frequência

da corrente elétrica que o percorre (MACHADO, 2007).

27

Se em corrente contínua, a corrente elétrica se distribui de forma uniforme ao

longo de toda a secção do condutor elétrico, já em corrente alternada tal não se

verifica. Na realidade, á medida que aumenta a frequência da corrente que percorre

o condutor, o campo magnético junto ao centro do condutor também aumenta

conduzindo ao aumento da reatância local.

Este aumento de reatância leva a que a corrente tenda a, preferencialmente,

deslocar-se pela periferia do condutor, o que implica uma diminuição da área efetiva

do condutor e logo um aumento da sua resistência aparente.

Para corrigir este efeito é necessário aumentar o numero de vias do condutor,

deste modo a corrente se distribuirá pelas vias e consequentemente para todo área

de cobre dos enrolamentos do indutor.

Com esse apontamento de causa, tiramos a dúvida montando um indutor

atípico com o maior número de condutores possíveis. Com 30 fios 36AWG e Núcleo

AL100 tamanho 30/15/14 tipo IP12R, construímos um indutor com valor de 650µH e

uma área de cobre de 0,380mm². Como é possível observar na tabela abaixo, foi o

modelo com a temperatura de estabilização mais baixa entre todos, portanto foi

verificado com o fabricante o modelo que poderia ser fabricado, o qual nos

apresentou a proposta de 40x39AWG, o que segundo os testes abaixo

comprovaram e levou a conclusão ser o indutor ideal para o projeto.

Todas as temperaturas foram adquiridas na sala de teste com temperatura

ambiente média de 60°C.

Numero

Espiras x

AL

Núcleo

AWG

3x28 *

Indutância

(µH)

Área

Temp.

Temp.

Cobre

Média

Média

(mm )

Núcleo

Cobre

110,4

115,6

2

100 LEB.228

630

0,241

100

ICCEL

400

0,323

10x32

100

ICCEL

630

0,323

116,1

117,6

5x28

100

Garen

660

0,402

100,3

92,7

5x28

100

Garen

630

0,402

102,2

102,8

5x28

100

Garen

760

0,402

108,9

111,2

3x25

100

ICCEL

630

0,480

-

122,3

10x32

(Amostra)*

Saturou Saturou

28

(Amostra)

30x36

100

Garen

650

0,380

92,9

92,8

9x30

100

Garen

600

0,450

100,1

103,0

10x30

100

Garen

630

0,507

100,3

95,0

100

ICCEL

630

0,420

120,4

120,6

10x30

120

ICCEL

630

0,507

115,5

117,4

40x39

160

ICCEL

630

0,515

88,3

78,8

13x32

(Amostra)

Tabela 3 - Temperatura no indutor de Boost.

Fonte: os autores, 2013.

* Indutor que utilizou núcleo NEEF30/15/7, os demais NEEF30/15/14. Teoricamente

todos os núcleos são de material IP12R.

Figura 14 – Indutor de Boost.

Fonte: os autores, 2013.

29

Figura 15 - Temperatura no Indutor de Boost em temperatura ambiente de 50°C.

Fonte: os autores, 2013.

Com o novo indutor definido foi realizado os testes ao longo da faixa de

tensão para avaliar a THD e FP. O PFC já estava mantendo 400V no barramento em

toda faixa, utilizado uma resistência de potência para simular uma carga de 120W

(Potência que acenderá em LEDs), portanto colocado uma resistência de 1350R,

deste modo resultando uma potência de saída de 118,5W, com isso obteve os

seguintes resultados.

Avaliação da THD, Fator de Potência e Corrente de entrada para a

faixa do Full-Range

Tensão

Corrente

FP

THD

I3H

I5H

VIN-PFC

(1MHz/5KHz)

100

1,386

0,9797

67,0 / 2,6

2,1

1,2

17,3

110

1,206

0,9889

54,0 / 2,8

2,3

1,1

17,2

120

1,067

0,9936

43,1 / 3,0

2,6

1,1

16,9

130

0,967

0,9959

7,5 / 3,1

2,7

1,0

16,7

140

0,888

0,9969

6,7 / 3,2

2,9

1,0

16,5

150

0,820

0,9975

6,3 / 3,3

3,0

1,0

16,3

30

160

0,767

0,9980

5,2 / 3,4

3,1

1,0

16,1

170

0,718

0,9981

5,2 / 3,5

3,3

0,9

15,9

180

0,677

0,9981

5,1 / 3,7

3,5

0,9

15,8

190

0,639

0,9979

5,3 / 3,9

3,7

0,9

15,6

200

0,607

0,9977

5,4 / 4,2

4,0

0,9

15,5

210

0,577

0,9972

5,8 / 4,5

4,3

0,8

15,3

220

0,550

0,9964

6,5 / 5,4

52

0,3

15,2

230

0,526

0,9955

7,2 / 6,1

5,9

0,4

15,1

240

0,503

0,9940

7,5 / 6,2

6,0

0,8

14,9

250

0,483

0,9938

8,1 / 6,4

6,1

0,9

14,8

Tabela 4 - Avaliação da THD, Fator de Potência e Corrente de entrada para a faixa do Full-Range.

Fonte: os autores, 2013.

Nota-se que a THD em alta frequência (1MHz) ficou muito alta em 120V para

menos. O principal componente que interfere nessa característica é o capacitor C3,

responsável pelo filtro, que no ensaio realizado acima possuía um valor de 470nF.

Modificado o capacitor para 220nF.

O capacitor C3 influencia diretamente na THD, pois ele fica logo após a ponte

retificadora para eliminar ruídos de alta frequência, porém se ele for grande o

suficiente, a tensão nesse ponto não chega à zero, então o circuito de PFC segue

essa referência e acaba modificando a forma de onda da corrente quando a tensão

passa por zero, ou seja, a cada meio ciclo a corrente fica momentaneamente em

zero, causando um aumento na distorção da corrente. Diminuir esse capacitor leva

ao aumento de ruídos em alta frequência, logo para cada potência de saída e tensão

de alimentação, existe um valor ótimo a ser escolhido, para este projeto o que trouxe

melhor resultado foi o de 220nF.

Outro componente que alterou significativamente a THD, foi o diodo D8

(UF5406). Quando testamos novamente com o MR856 houve uma diminuição entre

2 a 3%. Comparando os parâmetros dos dois diodos, o único ponto que o MR856

possui de vantagem, é a menor tensão de condução direta, podendo ocorrer o

fenômeno semelhante ao capacitor C3 grande, dificultando a condução em tensões

próximas à zero.

31

Avaliação da THD, Fator de Potência e Corrente de entrada para a faixa

do Full-Range (Indutor de Boost com núcleo EF30/15/14)

Tensão

Corrente

FP

THD (1MHz/5KHz)

100

1,277

0,9926

2,3 / 1,7

110

1,147

0,9956

2,0 / 1,8

120

1,042

0,9971

2,7 / 1,0

127

0,983

0,9976

1,8 / 1,1

180

0,685

0,9978

1,5 / 1,1

220

0,563

0,9949

1,1 / 0,9

250

0,501

0,9910

1,8 / 1,5

Tabela 5 - Avaliação da THD, Fator de Potência e Corrente de entrada para a faixa do Full-Range.

Fonte: os autores, 2013.

Houve grande melhoria na THD em alta frequência, principalmente nas

tensões 100, 110 e 120V. Para toda faixa o PFC manteve a THD abaixo dos 5%.

Após vários ensaios térmicos, percebemos um aquecimento excessivo do

MOSFET Q1 (modelo FQP9N50C), onde facilmente o mesmo alcançava 120°C e

consequentemente aquecia a carcaça metálica e os demais componentes ao seu

redor. Por esse motivo passamos a utilizar o MOSFET modelo FQP13N50C. Os

ensaios iniciais foram realizados com o modelo FPQF13N50C com encapsulamento

plástico, resultando em uma diminuição de 30°C na parte externa desse

componente. Mas para uma melhor dissipação, optamos pelo modelo FQP13N50C

que apresentou apenas 20°C de diminuição na parte externa, porém a junção

interna do componente trabalha mais fria devido à melhor dissipação de calor.

Houve casos de queima do diodo D8. Depois de algumas análises chegamos

à conclusão que o principal fator era a alta temperatura, pois além da elevada

corrente, o posicionamento desse componente não é favorável para dissipação do

calor gerado, isso porque o indutor de Boost está praticamente em contato físico.

Com todos esses fatores contribuindo para o aquecimento do diodo D8, o mesmo

tinha sua vida comprometida e em algumas semanas ele queimava.

Para resolver esse problema, substituímos o diodo D8 MR856 por um

MUR260. Essa mudança fez a temperatura sobre esse componente diminuir cerca

de 15 a 24°C onde não aconteceu nenhuma queima por esse motivo. Foram

32

realizados ensaios onde a temperatura chegou a 113°C no MR856, já com o

MUR260 a temperatura máxima registrada foi 91°C, onde o ambiente estava em

57°C.

Após as novas modificações pode finalizar então o circuito de PFC com as

novas características abaixo.

VIN

100

110

120

130

140

150

160

170

180

190

200

210

220

230

240

250

Máxima Potência

PIN

THD

FP

117,80

1,6 0,9816

117,50

0,6 0,9911

117,00

0,6 0,9972

116,20

0,7 0,9976

115,80

0,6 0,9981

115,40

0,6 0,9986

115,20

0,7 0,9989

115,00

0,7 0,9991

114,80

0,7 0,9991

114,50

0,8 0,9992

114,40

0,8 0,9991

114,30

0,8 0,9989

114,30

0,9 0,9989

114,10

1,1 0,9987

113,80

1,4 0,9979

113,80

1,7 0,9974

Média Potência

PIN

THD

FP

78,80

1,0

0,9974

78,10

1,2

0,9988

78,00

1,3

0,9991

77,90

1,3

0,9993

77,70

1,3

0,9992

77,54

1,3

0,9993

77,50

1,3

0,9992

77,40

1,3

0,9993

77,33

1,4

0,9990

77,23

1,5

0,9986

77,17

1,8

0,9983

77,20

2,0

0,9980

77,22

2,3

0,9969

77,10

2,4

0,9960

76,90

2,6

0,9959

76,80

2,8

0,9943

Mínima Potência

PIN

THD

FP

39,60

2,2

0,9991

39,57

2,6

0,9990

39,50

2,8

0,9988

39,38

2,8

0,9985

39,32

3,0

0,9952

39,27

3,4

0,9972

39,25

4,0

0,9969

39,25

4,8

0,9951

39,24

4,8

0,9942

39,22

4,9

0,9921

39,21

5,0

0,9900

39,20

5,2

0,9880

39,20

5,2

0,9854

39,20

5,8

0,9823

39,21

6,3

0,9802

39,21

7,5

0,9734

Tabela 6 - PFC com as novas características.

Fonte: os autores, 2013.

6.2 CONTROLADOR DE CORRENTE

Para o terceiro bloco do projeto em desenvolvimento (controle de corrente)

utilizamos o circuito Flyback, um conversor que pode trabalhar de forma continua

quanto na forma descontinua, de acordo com a corrente de magnetização. Em modo

continuo não ocorre à desmagnetização completa do núcleo acoplado do indutor. No

modo descontinuo ocorre o anulamento do fluxo magnético a cada período da

comutação, desta forma evita-se a saturação do núcleo, para realizar o

33

chaveamento utilizaremos também o CI L6562 que será responsável pelo controle

do acionamento do MOSFET interligado ao do pino de referencia do CI.

Este bloco do projeto será incumbido de transformar os 400V fornecidos pelo

barramento do PFC em corrente continua de 700mA que será controlada pelo

monitoramento de tensão em um resistor serie aos LEDs (resistor R25), ou seja, a

tensão de saída irá elevar até que atinja a corrente de 700mA no resistor série.

O pino de referencia do CI responsável pelo tempo ON e OFF do MOSFET é

o pino 1, o qual chaveia de modo a controlar 2,5V neste ponto, este pino poderia ser

referenciado diretamente ao resistor R25, porém para controlar 700mA neste resistor

o valor do mesmo teria que ser 3,57R e com a tensão de 2,5V sobre ele levaria uma

perda de 1,75W, o qual impactaria na eficiência do produto além de não ser um valor

comercial.

Para solução foi então colocado um amplificador operacional, deste modo

pode-se colocar um resistor de 0,47R que manterá sobre ele uma tensão de 0,329V

resultando em 700mA, ou seja, a potência perdida que era de 1,75W passou a ser

apenas 0,230W, o amplificador fica como responsável de transformar a tensão

0,329V em 2,5V, que é a tensão de referencia para o CI, ou seja, o amplificador em

conjunto com os resistores fornecem um ganho de 7,6.

Figura 16 - Circuito para controle da corrente.

Fonte: os autores, 2013.

34

Com a topologia pré-definida, buscamos otimizar o driver para o

funcionamento com faixa de saída mais aberta possível, mas sempre mantendo as

características dento do estipulado no início do projeto.

Por se tratar de um driver baseado em flyback, há uma relação de

transformação entre dos vários circuitos conectados a esse indutor. O CI L6562

também é alimentado através das espiras auxiliares e devemos garantir os

seguintes níveis de tensão:

Partida: mínimo de 13V;

Tensão máxima de operação: é limitada pelo Zener de 25V interno ao CI,

porém seu datasheet coloca um limite mínimo de 22V;

Tensão mínima de operação: é recomendado que após a partida do driver,

a tensão de alimentação nunca abaixe do nível de 10,3V, tensão de threshold

garantida para o funcionamento do CI.

O único componente que poderia gerar uma variação significativa nos

resultados era o flyback, cujos enrolamentos eram “bobinados” manualmente e sem

um método definido. Realizamos um teste de utilizar o mesmo carretel com o

enrolamento primário fixo, variando apenas a disposição das espiras auxiliares e

secundárias. A conclusão foi que o acoplamento desse flyback impacta

significativamente nas características do driver.

O conversor Flyback é um conversor que pode trabalhar de forma continua e

quanto na forma descontinua, de acordo com a corrente de magnetização. Em modo

continuo não ocorre à desmagnetização completa do núcleo acoplado do indutor,

havendo a possibilidade de saturação do núcleo. No modo descontinuo ocorre o

anulamento do fluxo magnético a cada período da comutação, desta forma evita-se

a saturação do núcleo.

Ele deriva-se do conversor Buck-Boost, pela substituição do indutor de

acumulação de energia pelo “transformador de isolamento” (RECH, Cassiano,

2013).

35

Figura 17 - Circuito Flyback.

Fonte: Faculdade de Engenharia de Bauru, UNESP. 2004.

Após o teste acima, passamos a utilizar a máquina de bobinar indutores para

confecção dos flybacks e unido ao fato da chegada da placa nova (dupla face),

montamos 3 unidades. O resultado dos ensaios paramétricos foram muito bons e

estáveis.

Começamos os ensaios térmicos para otimização dos componentes, entre

eles: bitola dos fios e núcleo do flyback, perdas no MOSFET e diodos, aquecimento

do CI causada por dissipação do Zener interno, potência do resistor de Clamp e

estabilidade no Amplificador Operacional.

Buscando aumentar a faixa de LEDs que o driver é capaz de acender, tentamos

uma solução utilizada em algumas topologias com L6562, conforme diagrama

abaixo.

Figura 18 - Topologia com L6562.

Fonte: os autores, 2013.

A principal ideia dessa configuração é carregar o capacitor C5, através de D2,

enquanto o MOSFET Q1 estiver fechado. Quando Q1 abrir, a tensão sobre o

36

enrolamento auxiliar inverte e assim ocorre a soma dessa com a tensão instantânea

de C5, aplicando essa tensão diretamente no pino 8 do L6562. Ao contrário da

topologia adotada em nosso projeto, esta alimenta o CI com uma tensão

principalmente dependente da entrada, entretanto, como ocorre à soma da tensão

refletida do flyback com C5, ainda assim fica-se dependente da saída devido ao fato

do enrolamento auxiliar refletir uma tensão da saída, prejudicando a alimentação do

CI para uma faixa muito grande de LEDs.

Partimos para o desenvolvimento de um driver que acendesse desde 3 até 16

LEDs e esbarramos no mesmo problema: variação da tensão no CI, principalmente

pelo fato da saída variar em uma proporção de 5 vezes. No segundo teste já

aplicamos a mesma ideia do diagrama acima, o que melhorou mas não resolveu.

No terceiro teste, invertemos o enrolamento auxiliar, conectamos R5 no

enrolamento secundário (saída) e adicionamos um PTC de 150ohms em série com o

enrolamento auxiliar, assim a alimentação fica dependente apenas da tensão de

entrada. Vale ressaltar que o R5 conectado na saída, o efeito de desmagnetização é

idêntico ao enrolamento auxiliar, precisamos apenas aumentar o resistor R5 para

diminuir a corrente, visto que a tensão de saída é maior.

O resultado foi muito bom após o transitório, aumentando consideravelmente

a eficiência com 16 LEDs em 127V. Porém há o problema na hora da partida e com

PTC frio, onde a tensão fica muito elevada durante o período de aquecimento e

estabilização do PTC, comprometendo a confiabilidade dessa solução.

Para evitar esse transitório, foi colocado um regulador de tensão simples,

composto apenas de um Zener de 22V, um BC547 e um resistor, com isso a

alimentação do CI passou a trabalhar sem influência alguma da saída e ficou

limitada a uma tensão máxima dada pelo Zener.

Aplicando essa configuração no Driver de 3 a 16 LEDs, ajustando o número

de espiras do enrolamento auxiliar, chegamos a um que acende de 3 até 16 LEDs,

ou seja, 9 a 37W, devido o PFC poder operar de 30 a 120W, então o circuito

controlador de corrente é repedido 3 vezes e conectados todos ao mesmo PFC,

deste modo à faixa de LEDs que poderá acender será de 10 até 48 LEDs, ou seja,

de 30W até 110W.

37

Abaixo o resultado final do filtro, PFC e controlador de corrente em 700mA.

Máxima Potência

VIN POUT PIN

Média Potência

FP THD Efic. Perda POUT PIN

Mínima Potência

FP THD Efic. Perda POUT PIN

FP THD Efic. Perda

100 103,36 117,80 0,9816 1,6 87,74% 14,4 68,91 78,80 0,9974 1,0 87,45% 9,9

34,43 39,60 0,9991 2,2 86,94% 5,2

110 103,35 117,50 0,9911 0,6 87,96% 14,2 68,90 78,10 0,9988 1,2 88,22% 9,2

34,47 39,57 0,9990 2,6 87,11% 5,1

120 103,38 117,00 0,9972 0,6 88,36% 13,6 68,92 78,00 0,9991 1,3 88,36% 9,1

34,46 39,50 0,9988 2,8 87,24% 5,0

130 103,36 116,20 0,9976 0,7 88,95% 12,8 68,91 77,90 0,9993 1,3 88,46% 9,0

34,45 39,38 0,9985 2,8 87,49% 4,9

140 103,36 115,80 0,9981 0,6 89,26% 12,4 68,91 77,70 0,9992 1,3 88,68% 8,8

34,45 39,32 0,9952 3,0 87,62% 4,9

150 103,36 115,40 0,9986 0,6 89,57% 12,0 68,90 77,54 0,9993 1,3 88,86% 8,6

34,45 39,27 0,9972 3,4 87,73% 4,8

160 103,37 115,20 0,9989 0,7 89,73% 11,8 68,91 77,50 0,9992 1,3 88,92% 8,6

34,46 39,25 0,9969 4,0 87,79% 4,8

170 103,36 115,00 0,9991 0,7 89,88% 11,6 68,91 77,40 0,9993 1,3 89,03% 8,5

34,45 39,25 0,9951 4,8 87,78% 4,8

180 103,36 114,80 0,9991 0,7 90,03% 11,4 68,91 77,33 0,9990 1,4 89,11% 8,4

34,46 39,24 0,9942 4,8 87,82% 4,8

190 103,37 114,50 0,9992 0,8 90,28% 11,1 68,91 77,23 0,9986 1,5 89,23% 8,3

34,46 39,22 0,9921 4,9 87,85% 4,8

200 103,36 114,40 0,9991 0,8 90,35% 11,0 68,91 77,17 0,9983 1,8 89,29% 8,3

34,45 39,21 0,9900 5,0 87,87% 4,8

210 103,36 114,30 0,9989 0,8 90,43% 10,9 68,93 77,20 0,9980 2,0 89,29% 8,3

34,47 39,20 0,9880 5,2 87,92% 4,7

220 103,38 114,30 0,9989 0,9 90,45% 10,9 68,92 77,22 0,9969 2,3 89,25% 8,3

34,47 39,20 0,9854 5,2 87,93% 4,7

230 103,36 114,10 0,9987 1,1 90,59% 10,7 68,91 77,10 0,9960 2,4 89,37% 8,2

34,45 39,20 0,9823 5,8 87,89% 4,7

240 103,35 113,80 0,9979 1,4 90,82% 10,5 68,90 76,90 0,9959 2,6 89,60% 8,0

34,45 39,21 0,9802 6,3 87,86% 4,8

250 103,36 113,80 0,9974 1,7 90,83% 10,4 68,91 76,80 0,9943 2,8 89,72% 7,9

34,44 39,21 0,9734 7,5 87,83% 4,8

Tabela 7 - Resultado final do filtro, PFC e controlador de corrente em 700mA.

Fonte: os autores, 2013.

6.3 PROTEÇÃO

Na ausência de LEDs ou montagem em polaridade invertida a tensão de

saída irá elevar até a queima do circuito pois não conseguirá atingir os 700mA, para

compreender devemos considerando a lei de OHM V=R x I, assim identificamos que

quanto maior a resistência, maior a tensão, considerando que nossa corrente é fixa,

38

ou seja, em circuito aberto a tensão tenderia para infinito. Para isso foi necessário

desenvolver uma proteção no circuito para que desativasse o funcionamento quando

atingisse um certo nível.

Para colocar a idéia em pratica foi necessário o uso de um tiristor, uma

estrutura de 4 camadas semicondutoras numa seqüência p-n-p-n, apresentando um

funcionamento biestável. O tiristor utilizado foi o SCR (Retificador Controlado de

Silício), usualmente chamado simplesmente de tiristor. O componente possui um

pino chamado de gate, o qual quando recebe uma corrente positiva ele fecha um

curto entre seus demais pinos, ou seja, o anodo e catodo, o qual se manterá neste

estado (em curto) em quanto houver passagem de corrente por estes. Portanto uma

vez entrado na proteção o mesmo só sairá quando houver a desenergização do

driver.

Para criar a corrente de gate somente a certo nível de tensão desejada foi

então adicionado resistores na saída do controlador de corrente, que além de

servirem como descarga do capacitor de saída quando o produto for desligado,

também dará uma referência de tensão para acionamento da proteção.

Figura 19 - Circuito com resistores na saída do controlador de corrente.

Fonte: os autores, 2013.

39

Foi necessário colocar em série a esta referência um zener de 22V, portanto a

proteção atuará quando no ponto de referência atingir estes 22V, isso ocorrerá

quando a tensão de saída atingir 60,3V, esta tensão foi definida pois é superior a

uma carga de 16LEDs, assim evitando acionamento indevido da proteção como

também é inferior à suportada pelo capacitor eletrolítico de saída que é de 63V.

Quando a saída atingir 60,3V, ou seja, pino de referência de 22V, isso vencerá a

tensão de queda do zener, deste modo carregando capacitor e acionado o pino de

gate do SCR que fechará um curto na alimentação do CI e consequentemente

levando o desligamento do mesmo, devido o SCR se manter neste estado enquanto

houver passagem de corrente, o mesmo só tornara ao estado inicial (ânodo e catodo

aberto) quando desligar o produto aguardar a queda da tensão do capacitor e assim

tornar a ligar.

Para melhor compreensão imagem do circuito de proteção, SCR, zener,

capacitor e resistor.

Figura 20 - Circuito de proteção, SCR, Zener, Capacitor e Resistor.

Fonte: os autores, 2013.

40

Com a proteção acionando automaticamente acima dos 60,3V evitamos

danos ao driver devido à ausência de LEDs, polaridade invertida e carga excessiva,

deste modo, quando sujeito a um erro devido a uma destas situações citadas o

driver se manterá integro e só tornará a funcionar quando desenergizado e for

corrigido para o modo normal de operação.

7 CÁLCULO DO MTBF

Segundo EPCOS (2008), MTBF (Mean Time Between Failures), é um

indicador da confiabilidade de um produto ou um sistema reparável. Para

calcularmos a vida útil estimada do nosso driver fizemos estudos e verificamos nos

datasheets que o componente que tem a menor vida útil é o capacitor eletrolítico o

qual terá uma relação direta com sua temperatura de operação.

Figura 21 - Capacitor Eletrolítico.

Fonte: os autores, 2013.

Como devemos garantir para o produto uma vida útil de pelo menos 50 mil

horas (Tempo para que o LED atinja 70% do seu fluxo luminoso inicial) devemos

verificar a serie ideal a ser utilizada destes capacitores, portanto verificamos junto ao

fabricante Epcos a maneira mais próxima para o calculo de sua vida, determinado

por:

41

,

(1)

onde L é a expectativa de vida do capacitor, L0 a expectativa de vida da série,

a temperatura máxima da serie e ainda TC, a temperatura medida na

superfície da caneca (PERTENCE EPCOS, 2008).

Para encontrar os melhores capacitores eletrolítico em relação a custo e vida

útil a ser colocado no projeto foi realizado testes térmicos em uma sala com

temperatura ambiente de 50°C onde foi adquirido as seguintes temperaturas

utilizando Termovisor Fluke Ti9.

42

Figura 22 - Temperatura do capacitor eletrolítico do PFC utilizando Termovisor Fluke Ti9.

Fonte: os autores, 2013.

Figura 23 - Temperatura do capacitor eletrolítico do PFC.

Fonte: os autores, 2013.

Figura 25 - Temperatura do capacitor eletrolítico do Driver.

43

Fonte: os autores, 2013.

Figura 24 - Temperatura do capacitor eletrolítico do Driver utilizando Termovisor Fluke Ti9.

Fonte: os autores, 2013.

Após a coleta das temperaturas foram realizados os cálculos utilizando a

Formula (1) fornecida pelo fabricante Epcos, onde verificamos os datasheets e

pudemos realizar os seguintes cálculos de algumas séries de capacitores Epcos

conforme abaixo.

44

Capacitor do PFC - 22uF/450V

L0 (°C)

Tmáx (°C)

2000

85

2000

105

3000

105

2000

125

Tc (°C)

L (horas)

11612

64,7

65685

98528

371573

Capacitor do PFC - 680F/63V

L0 (°C)

Tmáx (°C)

2000

85

2000

105

3000

105

2000

125

Tc (°C)

L (horas)

22432

57,1

126896

190344

717831

Tabela 8 - Valores calculados do MTBF dos capacitores.

Fonte: os autores, 2013.

Após realizados os cálculos verificamos que o capacitor ideal para o projeto é

a série que possui expectativa de vida de 2000 horas a 105°C, com isso garantimos

uma vida útil mínima para o projeto de 65685 horas, ou seja, superior as 50 mil

horas que eram o mínimo pretendido para o projeto.

Destacamos que o método utilizado para o calculo da vida útil do produto,

tempo médio entre falhas fornecem somente uma aproximação do verdadeiro valor

de MTBF.

8 RESULTADOS

Devido a equipamentos como o Analisador Eletrônico, Fonte CA, Wattímetro

(Figura 28), Osciloscópio (Figura 29), LCR, Multímetro (Figura 30), Termovisor

(Figura 31) e laboratórios cedidos pela empresa LUMICETER, em relação ao Driver

pode-se observar o total funcionamento do dispositivo, tanto em baixa, média e alta

potência, podendo desta forma conseguir os seguintes e promissores resultados

sobre o Driver a seguir.

45

Figura 26 - Driver de Alta Eficiência com LEDs de Potência finalizado.

Fonte: os autores, 2013.

Figura 27 - Driver de Alta Eficiência com LEDs de Potência em funcionamento.

Fonte: os autores, 2013.

46

Figura 28 - Analisador Eletrônico, Fonte CA e Wattímetro.

Fonte: os autores, 2013.

Figura 29 - Osciloscópio.

Fonte: os autores, 2013.

47

Figura 30 - LCR e Multímetro.

Fonte: os autores, 2013.

Figura 31 - Termovisor.

Fonte: os autores, 2013.

48

Figura 32 - Harmônicas coletadas pelo Analisador Eletrônico em Baixa Potência e 127V.

Fonte: os autores, 2013.

Figura 33 - Dados coletados pelo Analisador Eletrônico em Baixa Potência e 127V .

Fonte: os autores, 2013.

49

Figura 34 - Harmônicas coletadas pelo Analisador Eletrônico em Média Potência e 127V.

Fonte: os autores, 2013.

Figura 35 - Dados coletados pelo Analisador Eletrônico em Média Potência e 127V .

Fonte: os autores, 2013.

50

Figura 36 - Harmônicas coletadas pelo Analisador Eletrônico em Alta Potência e 127V.

Fonte: os autores, 2013.

Figura 37 - Dados coletados pelo Analisador Eletrônico em Alta Potência e 127V .

Fonte: os autores, 2013.

51

Figura 38 - Harmônicas coletadas pelo Analisador Eletrônico em Baixa Potência e 220V.

Fonte: os autores, 2013.

Figura 39 - Dados coletados pelo Analisador Eletrônico em Baixa Potência e 220V .

Fonte: os autores, 2013.

52

Figura 40 - Harmônicas coletadas pelo Analisador Eletrônico em Média Potência e 220V.

Fonte: os autores, 2013.

Figura 41 - Dados coletados pelo Analisador Eletrônico em Média Potência e 220V .

Fonte: os autores, 2013.

53

Figura 42 - Harmônicas coletadas pelo Analisador Eletrônico em Alta Potência e 220V.

Fonte: os autores, 2013.

Figura 43 - Dados coletados pelo Analisador Eletrônico em Alta Potência e 220V .

Fonte: os autores, 2013.

54

E com o auxílio da Esfera Integradora (Figura 44), sistema radiométrico que

pode medir a potência de uma ampla variedade de lâmpadas e fornecer leituras livre

de erros em unidades óticas (GERMETEC, 2013), os resultados finais se mostram

superiores a proposta inserida no início do projeto proposto, onde a meta da equipe

almejava uma resposta de 120 Lumens por Watt, e no funcionamento com alta

potência e alimentação em 220V, foram alcançados resultados de até 126,85

Lumens por Watt.

Figura 44 - Esfera Integradora .

Fonte: os autores, 2013.

A seguir podemos observar os dados coletados pela Esfera Integradora, tanto

em Baixa, Média e Alta potência, a tensão de entrada, corrente, a potência

consumida,

o

Fator

de

Potência,

Distribuição

Spectral,

o

Diagrama

de

Cromaticidade, e os dados mais importantes do projeto, o Fluxo Luminoso(LM) e a

Eficiência Luminosa(LM/W).

55

Figura 45 – Dados gerados pela Esfera Integradora em Baixa Potência e 127V .

Fonte: os autores, 2013.

56

Figura 46 – Dados gerados pela Esfera Integradora em Média Potência e 127V .

Fonte: os autores, 2013.

57

Figura 47 – Dados gerados pela Esfera Integradora em Alta Potência e 127V .

Fonte: os autores, 2013.

58

Figura 48 – Dados gerados pela Esfera Integradora em Baixa Potência e 220V .

Fonte: os autores, 2013.

59

Figura 49 – Dados gerados pela Esfera Integradora em Média Potência e 220V .

Fonte: os autores, 2013.

60

Figura 50 – Dados gerados pela Esfera Integradora em Alta Potência e 220V .

Fonte: os autores, 2013.

61

9 ANÁLISE DE RISCOS

Um dos principais desafios e dificuldades do projeto foi conseguir uma boa

eficiência e longa vida útil combinado com baixo custo.

Para atingir um baixo custo procuramos pelo CI ideal de modo que trouxesse

a eficiência desejada e precisasse o menor número possível de componentes

periféricos, ou seja, ajudando na questão de custo, após escolhido a topologia foi

necessário uma variedade de testes e otimizações para garantir um bom

funcionamento, com isso surgiu desafios ainda maiores onde tivemos que estudar

eletromagnetismo, materiais elétricos e eletrônica para dimensionarmos os indutores

e capacitores.

Para conseguir uma longa vida útil foi necessário sempre monitorar a

temperatura dos componentes e tentar garantir uma operação mais baixa possível,

um componente que teve uma atenção especial foi o indutor de boost, o qual passa

por ele a corrente total do driver combinado com uma alta frequência de

chaveamento, com isso foi necessário uma variedade de testes até encontrar o valor

e dimensão perfeita para o projeto. Para isso foi necessário testes com vários

tamanhos de núcleos para que o mesmo não saturasse e em paralelo encontrar o

diâmetro e quantitativo dos enrolamentos de modo a vencer o efeito skin e conseguir

que o componente trabalhasse com temperatura mais baixa possível.

Outros componentes que mereceram uma atenção especial foram os

capacitores eletrolíticos, o qual tem a menor expectativa de vida dentre todos os

componentes utilizados, sempre são considerados os vilões dos projetos eletrônicos,

para conseguirmos garantir e atingir uma vida útil de pelo menos 50 mil horas

prometida, foi necessário o monitoramento de temperatura e alguns cálculos até

encontrar a serie ideal a ser utilizada.

62

10

CONCLUSÃO

A equipe concluiu que o protótipo construído, se trata de um assunto que esta

em alta no mercado, pois cada vez mais o LED vem dominando a área da

iluminação devido seu tempo de vida útil, desta forma reduzindo o descarte, alta

eficiência e baixo consumo de energia.

Conseguido alcançar considerando a perda do driver uma eficiência luminosa

de até 126,85lm/W, ou seja, a soma da eficiência do LED em conjunto com o baixo

consumo do driver podemos dizer que temos uma das fontes luminosas mais

eficientes dentre todas que abrangem o ramo da iluminação.

O protótipo comprovou a superioridade dentre outras fontes luminosas como

a incandescente e fluorescente, até mesmo em ralação a custo beneficio, se

levarmos em conta que o tempo de vida útil do mesmo pode ultrapassar 50 mil

horas.

Devido a orientação imprescindível dos Professores Msc. Thomaz Milton

Navarro Verastegui e Dr. James Alexandre Baraniuk pois ao longo do tempo em que

a equipe se dispôs a realizar a construção do Driver, surgiram inúmeras duvidas,

nas quais pudemos ter o total apoio e incentivo para a realização de um ótimo

trabalho com resultados muito promissores.

63

11

REFERÊNCIAS BIBLIOGRAFICAS

JANNUZZI, Gilberto De Martino. Aumentando a Eficiência nos usos finais de

Energia

no

Brasil.

Disponível

em:

<http://www.fem.unicamp.br/~jannuzzi/documents/unicamp-20anos.pdf>

MUSSOI, Fernando Luiz da Rosa. Resposta em frequência Filtro Passivos.

Florianópolis: UFRJ, 2004.

INSTITUTO NEWTON C. BRAGA, Conversores Boost. Disponível em:

<http://www.newtoncbraga.com.br/index.php/como-funciona/1668-conversoresbuck> Acesso: Abril, 2013.

CORRADI, Romeu Junior. Tiristor SCR Retificador Controlado de Silício.

Campinas: UNIP, 2005.

DIODES, Standart Rectifiers. Disponível em: <http://www.diodes.com> Acesso em:

Março, 2013.

HUSAIN,

Shaima.

Dali

Control

Gear.

Disponível

em:

<http://ww1.microchip.com/downloads/en/AppNotes/01487A.pdf> Acesso em: Março,

2013.

VILALE, João Americo. Conversor Buck. Curitiba: UFPR, 2013.

GREEN, Peter. LED Lighting ICs for General Lighting. International Rectifier,

05/04/2012.

RECH, Cassiano. Conversor Flyback. Joinville: UDESC, 2013.

CATAPAN, Anderson; KLAESIUS, Thomas. Projeto e Construção de um Foco

Cirúrgico Auxiliar. Curitiba: UFPR, 2009.

EPCOS AG 2008, Aluminum Electrolytic Capacitors. Corporate Center. Edition

11/2008.

GERMETEC,

Tecnologia

UV

de

Ponta.

Disponível

<http://www.germetec.com.br/inter/esfera2.asp> Acesso em: Março, 2013.

em:

SADIKU, Matthew N. O. Fundamentos de Circuitos Elétricos. 5. ed.São Paulo:

artmed, 2013.

MACHADO, Rafael Pires. Medidas do efeito Pelicular Clássico em Condutores

de Cobre – Resposta de um Novo Modelo. Curitiba: UFPR, 2007.

64

MORAES,

Edvaldo

Ruas.

Mosfet.

Disponivel

em:

<http://www.conquista.ifba.edu.br/attachments/309_Mosfet.pdf> Acesso em: Junho,

2013.

FUTURE ELECTRONICS. FLS Power & Control Solutions. Future Lighting

Solutions, 25/04/2012.

DIODES, Incorporated. Universal High Voltage High Brightness Led Driver.

Diodes Incorporated. Dezembro, 2012.

NICHIA CORPORATION. Specifications for Warm White Led. Nichia Corporation,

2013.

LUXEON. Illumination Portfolio. Philips Lumileds Lighting Company, 2012.

LUXEON, Rebel ES. Leading Efficacy and Light Output, Maximum Design

Flexibility. Philips Lumileds Lighting Company, 2013.

65

ANEXOS

ANEXO A – DATASHEET L6562A

66

67

68

69

70

71

72

73

74