Peter Croser, Frank Ebel

Pneumática

Nível Básico

Festo

Festo Didactic TaC - Treinamento e Consultoria

Ordem nº:

Descrição:

Designação:

Edição:

Layout:

Gravuras:

Autor:

09131

PNEUM.GS.LEHRB

D.LB-TP101-1-GB

10/2002

B. Huber

D. Schwarzenberger, T. Ocker

P. Croser, F. Ebel

© Copyright por Festo Didactic GmbH & Co., 73770 Denkendorf 2002

São proibidas a cópia, distribuição e utilização deste documento, bem

como a comunicação de seu conteúdo a outros sem autorização expressa.

Os transgressores serão responsáveis pelo pagamento dos danos.

Todos os direitos reservados, em particular o direito de registro de patente,

modelo de utilidade ou design ornamental.

Festo Didactic TaC - Treinamento e Consultoria

3

CAPÍTULO 1 FUNDAMENTOS DA PNEUMÁTICA .......................................................... 4

1.1

FUNDAMENTOS DA FÍSICA ................................................................................................................ 5

CAPÍTULO 2 DISTRIBUIÇÃO E GERAÇÃO DE AR ....................................................... 10

2.1

2.3

2.4

2.6

PREPARAÇÃO DE AR ....................................................................................................................... 11

RESERVATÓRIOS ............................................................................................................................ 15

SECADORES DE AR.......................................................................................................................... 17

UNIDADE DE TRATAMENTO DE AR .................................................................................................. 25

CAPÍTULO 3 ATUADORES E ELEMENTOS DE TRABALHO ....................................... 36

3.1

3.2

3.3

3.4

3.5

3.6

3.7

38

CILINDROS DE SIMPLES AÇÃO......................................................................................................... 37

CILINDROS DE DUPLA AÇÃO ........................................................................................................... 39

CILINDROS SEM HASTE ................................................................................................................... 45

CONSTRUÇÃO DO CILINDRO ........................................................................................................... 48

CARACTERÍSTICAS DE DESEMPENHO DO CILINDRO ......................................................................... 51

MOTORES ....................................................................................................................................... 57

INDICADORES ÓPTICOS ................................................................................................................... 59

OUTROS ELEMENTOS DE TRABALHO .............................................................................................. 60

CAPÍTULO 4 VÁLVULAS DE CONTROLE DIRECIONAL .............................................. 64

4.1

4.2

4.3

4.4

4.5

4.6

4.7

4.8

4.9

FUNCIONAMENTO........................................................................................................................... 65

VÁLVULA 2/2 VIAS ......................................................................................................................... 66

VÁLVULA DE 3/2 VIAS .................................................................................................................... 66

VÁLVULA DE 4/2 VIAS .................................................................................................................... 78

VÁLVULA DE 4/3 VIAS .................................................................................................................... 80

VÁLVULA DE 5/2 VIAS .................................................................................................................... 82

VÁLVULA DE 5/3 VIAS .................................................................................................................... 85

VALORES DE FLUXO DAS VÁLVULAS .............................................................................................. 86

OPERAÇÕES CONFIÁVEIS DE VÁLVULA ........................................................................................... 87

CAPÍTULO 5 VÁLVULAS DE RETENÇÃO, FLUXO E PRESSÃO, COMBINAÇÃO DE

VÁLVULAS ..................................................................................................................... 88

5.1

5.2

5.3

5.4

VÁLVULAS DE RETENÇÃO .............................................................................................................. 89

VÁLVULAS REGULADORAS DE FLUXO ............................................................................................ 96

VÁLVULAS DE PRESSÃO ............................................................................................................... 101

VÁLVULAS COMBINADAS ............................................................................................................ 103

CAPÍTULO 6 SÍMBOLOS E PADRÕES EM PNEUMÁTICA ......................................... 109

3.1

3.2

SÍMBOLOS E DESCRIÇÃO DOS COMPONENTES ............................................................................... 110

REQUISITOS DE SEGURANÇA PARA SISTEMAS PNEUMÁTICOS ........................................................ 121

CAPITULO 7 COMANDO SEQUENCIAL ...................................................................... 124

6.1

6.2

6.3

SELEÇÃO E COMPARAÇÃO DO MEIO DE TRABALHO E DE CONTROLE ............................................ 126

TEORIA DE CONTROLE ................................................................................................................. 129

DESENVOLVIMENTO DO SISTEMA DE CONTROL ........................................................................... 133

Festo Didactic TaC - Treinamento e Consultoria

4

Capítulo 1

Fundamentos da Pneumática

Festo Didactic TaC - Treinamento e Consulta

5

1.1

Fundamentos da física

O ar é uma mistura de gases abundantes, com a seguinte composição:

Aproximadamente 78% do volume de Nitrogênio

Aproximadamente 21% do volume de Oxigênio

O ar também contém traços de dióxido de carbono, argônio, hidrogênio,

néon, hélio, criptônio e xenônio.

Para auxiliar na compreensão das leis naturais, bem como no

entendimento do comportamento do ar e das dimensões físicas que

serão empregadas, os dados foram utilizados a partir do “Sistema

Internacional de Unidades”, abreviado por SI.

Unidades Quantidade

Básicas

Comprimento

Massa

Tempo

Temperatura

Símbolo

Unidades

L

M

t

T

Metros (m)

Quilograma (kg)

Segundo (s)

Kelvin (K, 0 ºC = 273,15 K)

Unidades Quantidade

Derivadas

Força

Área

Volume

Fluxo

Pressão

Símbolo

Unidades

F

A

V

qv

p

Newton (N) = 1kg • m/s2

Metros quadrados (m2)

Metros cúbicos (m3)

(m3/s)

Pascal (Pa)

1 Pa = 1 N/m2

1 bar = 105 Pa

Lei de Newton: Força = massa • aceleração

F=m•a

Onde “a” é substituído pela aceleração devido à

gravidade (g = 9,81 m/s2).

Pressão: 1 Pascal é igual a pressão constante em uma área de

superfície de 1 m2, com força vertical de 1 N (Newton).

Festo Didactic TP101

6

A pressão que prevalece diretamente na superfície da Terra é

conhecida como pressão atmosférica (pamb). Esta pressão também se

refere como uma pressão de referência. A faixa acima dessa pressão é

conhecida como faixa de sobre-pressão (pe > 0), a faixa abaixo é

conhecida como faixa de vácuo (pe < 0). O diferencial de pressão

atmosférica pe é calculado de acordo com a fórmula:

Pe = pabs – pamb

Isso é ilustrado pelo diagrama abaixo:

Figura 1.1

Pressão do ar

Pressão

atmosférica

flutuante

A pressão atmosférica não possui um valor constante. Esse valor varia

conforme a localização geográfica e o clima.

A pressão absoluta pabs é o valor relativo à pressão Zero – Vácuo. Seu

valor é igual à soma da pressão atmosférica e a sobre-pressão ou o

vácuo. Na prática, são utilizados geralmente os medidores de pressão

que indicam somente a sobre-pressão. O valor de pressão absoluta pabs

é de aproximadamente 100 kPA (1 bar) maior.

Geralmente, em pneumática, todos os dados que dizem respeito à

quantidade de ar se referem ao assim chamado estado padrão. De

acordo com DIN 1343, o estado padrão é a condição da substância

sólida, líquida ou gasosa, definida pela temperatura e pressão padrão.

Temperatura padrão: Tn = 273,15 K, tn = 0 ºC

Pressão padrão:

pn = 101325 Pa = 1,01325 bar

Festo Didactic TaC - Treinamento e Consulta

7

1.1 Características do ar

Uma característica do ar é sua coesão mínima, isto é, as forças entre as

moléculas, em pneumática, geralmente devem ser desconsideradas para

condições operacionais. Como todos os gases, o ar não possui uma

forma particular. Sua forma se altera sem a menor resistência, isto é, ele

assume a forma conforme o que está à sua volta.

Figura 1.2

Lei de BoyleMariotte

Lei de Boyle- O ar pode ser comprimido e se esforça para expandir. A relação

Mariotte aplicável é dada pela Lei de Boyle-Mariotte. Em temperatura constante,

o volume de uma dada massa de gás é inversamente proporcional à

pressão absoluta, isto é, o produto da pressão absoluta e do volume é

constante para uma dada massa de gás.

p1 • V1 = p2 • V2 = p3 • V3 = Constante

Festo Didactic TP101

8

O exemplo seguinte ilustra os princípios acima. O ar na pressão Exemplo de

atmosférica é comprimido por um compressor de ar para 1/7 de seu cálculo

volume. Qual é a pressão do medidor de ar, presumindo-se um

processo de temperatura constante?

p1 • V1 = p2 • V2

p = p1 •

V1

V2

Observação: V2 / V1 = 1/7

p1 = pamb = 100 kPa = 1 bar

p2 = 1 • 7 = 700 kPa = 7 bar absoluto

Portanto: pe = pabs – pamb = (700 - 100) kPa = 600 kPa = 6 bar

Um compressor que produz 600 kPa deve ter um índice de compressão

de 7:1.

O ar se expande à razão de 1/273 de seu volume a uma pressão Lei de Gayconstante, na temperatura de 273 K, cada vez que a temperatura se Lussac

eleva em 1 K. De acordo com a Lei de Gay-Lussac, o volume de uma

dada massa de gás é proporcional à temperatura absoluta, desde que a

pressão não seja alterada.

V1

V2

=

T1

T2

V1 = Volume em T1, V2 = Volume em T2

ou

V

T

=

Constante

A alteração de volume V é:

V = V2 - V1 = V1 •

T2 – T1

T1

O seguinte se aplica para V2:

V2 = V1 + V = V1 +

V1

(T2 – T1)

T1

Festo Didactic TaC - Treinamento e Consulta

9

As equações acima somente se aplicam se forem utilizadas as

temperaturas em K. Para podermos calcular em ºC, a fórmula seguinte

deve ser aplicada:

V2 = V1 +

V1

(T2 – T1)

273 ºC + T1

Exemplo de 0,8 m3 de ar, na temperatura de T1 = 293 K (20 ºC) são aquecidos para

Cálculo T2 = 344 K (71 ºC). Quanto o ar vai expandir?

0,8m3

(344 - 293 K)

293 K

V2 = 0,8m3 +

V2 = 0,8m3 + 0,14m3 = 0,94 m3

O ar expandiu de 0,14 m3 para 0,94 m3.

Se o volume for mantido constante durante o aumento de temperatura,

isto resultará na seguinte fórmula, para o aumento de pressão:

p1

p2

=

T1

T2

ou

p

= Constante

T

Equação Geral A equação geral dos gases é uma combinação de todas as três:

dos Gases

p1 • V1

p2 • V2

=

= Constante

T1

T2

No caso de uma dada massa de gás, o produto da pressão e do volume

divididos pela temperatura absoluta é constante.

Esta equação geral dos gases resulta nas leis mencionadas

previamente, se um dos três fatores p, V ou T for mantido constante em

cada caso.

Pressão p constante

mudanças isobáricas

Volume V constante

mudanças isovolumétricas

Temperatura T constante mudanças isotérmicas

Festo Didactic TP101

10

Capítulo B-2

Capítulo 2

Distribuição e geração de ar

Festo Didactic TaC - Treinamento e Consultoria

11

Capitulo B-2

2.1

Preparação de ar

Para o desempenho contínuo de sistemas de controle e elementos de

trabalho, é necessário garantir que o fornecimento de ar esteja:

na pressão necessária,

seco e

limpo

Se estas condições não forem completamente atendidas, então uma

degeneração de curto em médio prazo do sistema será acelerada. O

efeito é uma parada no maquinário, além dos custos aumentados com o

reparo ou a substituição de peças.

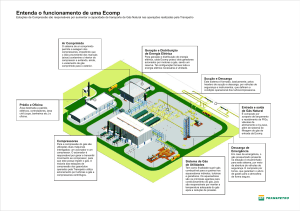

A geração de ar comprimido se inicia com a compressão. O ar

comprimido flui através de toda uma série de componentes antes de

atingir o dispositivo de consumo. O tipo de compressor e sua localização

em um grau menor ou maior afeta a quantidade de partículas de sujeira,

óleo e água, as quais adentram em um sistema pneumático. O

equipamento a ser considerado na geração e preparação de ar inclui:

Filtro de entrada

Compressor de ar

Reservatório de ar

Secador de ar

Filtro de ar, com separador de água

Regulador de pressão

Lubrificador de ar, conforme solicitado

Pontos de drenagem

Ar comprimido mal preparado irá inevitavelmente criar

funcionamento e pode se manifestar no sistema como se segue:

mau-

Rápido desgaste das vedações e partículas em movimento nos

cilindros e válvulas

Válvulas lubrificadas

Silenciadores contaminados

Corrosão nos canos, válvulas, cilindros e outros componentes

Jato de lubrificação dos componentes que se movem.

No caso de vazamento, o ar comprimido que escapa pode prejudicar os

materiais a serem processados (como por exemplo, alimentos).

Festo Didactic TP101

12

Capítulo B-2

Como regra, os componentes pneumáticos são denominados para uma Nível de pressão

pressão operacional máxima de 800 a 1000 kPa (8-10 bar). A

experiência prática demonstrou, entretanto, que aproximadamente 600

kPa (6 bar) devem ser utilizados para uma operação econômica. Devem

ser esperadas perdas de pressão entre 10 e 50 kPa (0,1 e 0,5 bar)

devido à bloqueios, dobras, vazamentos e percurso da tubulação,

dependendo do tamanho do sistema de canos e do método do layout. O

sistema do compressor deve fornecer pelo menos 650 a 700 kPa (6,5 a

7 bar) para um nível de pressão operacional desejado de 600 kPa (6

bar).

2.2 Compressores de ar

A seleção a partir de diversos tipos de compressores disponíveis

depende da quantidade de ar, qualidade e limpeza, e quão seco o ar

deve ser. Existem níveis variáveis destes critérios dependendo do tipo

de compressor.

Figura 2.1

Tipos de

Compressores

Tipos de

Compressores

Compressor de

pistão alternativo

Compressor de

pistão

Compressor de

pistão rotativo

Compressor de

diafragma

Compressor de

deslocamento

positivo

Compressor de

fluxo

Compressor

rotativo radial

Compressor de

parafuso duplo

Compressor

rotativo axial

Compressor tipo

Roots

Um cilindro comprime o ar aspirado através de uma válvula de entrada. Compressores

O ar é então transportado para uma válvula de saída.

de cilindro

alternativo

Os compressores alternativos são muito comuns e fornecem uma ampla

faixa de taxas de pressões e capacidade. Para compressões multiestágio com pressões elevadas utiliza-se um resfriamento entre cada

estágio da compressão.

Festo Didactic TaC - Treinamento e Consulta

13

Capitulo B-2

A faixa ideal de pressões para compressores alternativos são de

aproximadamente:

até 400 kPa

até 1500 kPa

acima de 1500 kPa

(4 bar)

(15 bar)

(> 15 bar)

Estágio simples

Estágio duplo

Estágio triplo ou múltiplo

Também, é possível, mas não necessariamente econômico, operar nas

seguintes faixas:

até 1200 kPa

até 3000 kPa

acima de 3000 kPa

(12 bar)

(30 bar)

(> 30 bar)

Estágio simples

Estágio duplo

Estágio triplo ou múltiplo

Compressor de O compressor de diafragma pertence ao grupo de compressores de

diafragma pistão alternativo. A câmara do compressor é separada do pistão por um

diafragma. A vantagem disso é que nenhuma tubulação de óleo entra no

fluxo de ar, a partir do compressor. O compressor de diafragma é,

portanto, utilizado onde o óleo deve ser excluído do suprimento de ar,

por exemplo, nas indústrias de alimentos, farmacêuticas e produtos

químicos.

Compressor de Os compressores do grupo dos rotativos utilizam elementos rotativos

pistão rotativo para comprimir a aumentar a pressão do ar. Durante o processo de

compressão, a câmara de compressão é continuamente reduzida.

Compressor de Dois eixos com rosca (rotores) giram em sentidos opostos. O perfil de

parafuso duplo malha dos dois eixos faz com que o ar flua e então seja comprimido.

Compressor Estes compressores são particularmente ajustáveis para grandes

rotativo quantidades de produção. Os compressores rotativos são concebidos

nas formas axial e radial. O ar flui por meio de uma ou diversas turbinas.

A energia cinética é convertida em energia de pressão. No caso de um

compressor axial, o ar é acelerado na direção axial do fluxo por meio de

lâminas.

Festo Didactic TP101

14

Capítulo B-2

Para adaptar a quantidade produzida do compressor à demanda Regulagem

oscilante, é necessário regular o compressor. A quantidade produzida é

regulada entre os limites ajustáveis para a pressão máxima ou mínima.

Existe um número de tipos diferentes de regulamento:

Regulagem livre

Regulagem de alívio

Regulagem de desligamento

Regulagem de grampo

Controle de carga parcial

Ajuste de velocidade

Controle de potência de sucção

Controle intermitente

No caso da regulagem de alívio, o compressor opera contra uma Regulagem livre

válvula de alívio de pressão. Quando o ajuste de pressão é atingido, a

válvula de alívio de pressão se abre e o ar é exaurido para a atmosfera.

Uma válvula de retenção evita que o tanque seja esvaziado. Esse tipo

de regulador somente é usado em instalações muito pequenas.

Com a regulagem de desligamento o lado da sucção é desligado. O

compressor não pode admitir ar. Este tipo de regulagem é utilizado

principalmente no caso de compressores de pistão rotativo.

Em compressores com pistões maiores, a regulagem de grampo é

utilizada. Um grampo mantém a válvula de sucção aberta; o compressor

então não pode comprimir o ar.

No caso do ajuste de velocidade, a velocidade do motor de Controle de

acionamento do compressor é controlada dependendo da pressão carga parcial

atingida.

Com controle de velocidade de sucção, o controle é realizado por meio

de um limitador na conexão de sucção do compressor.

Com este tipo de controle, o compressor pode trabalhar na condição Controle

operacional de “carga total” e “normal”. O motor de acionamento do intermitente

compressor é desligado quando a pmax é atingida, e ligado quando a pmin

é atingida.

Festo Didactic TaC - Treinamento e Consulta

15

Capitulo B-2

Ciclo de Recomenda-se que um ciclo de operações de aproximadamente 75%

operação seja utilizado para o compressor. Para fazê-lo é necessário determinar a

necessidade de ar máxima e média de um sistema pneumático e

selecionar o compressor em vista dessa necessidade. Se for previsto

que a necessidade de ar irá aumentar como resultado de possíveis

expansões no sistema, então a seção do suprimento do compressor de

ar deve ser projetada maior, uma vez que a subseqüente expansão está

associada com altos custos.

2.3

Reservatórios

Um reservatório é configurado como acessório de um compressor, para

estabilizar o ar comprimido. Um reservatório compensa as flutuações de

pressão quando o ar comprimido está sendo retirado do sistema. Se a

pressão no reservatório cair abaixo de um determinado valor, o

compressor irá compensar até que o valor mais alto definido seja

atingido novamente. Isso é uma vantagem uma vez que o compressor

não necessita operar continuamente.

A grande área de superfície do reservatório resfria o ar. Dessa maneira,

uma parte da umidade do ar é separada diretamente no reservatório na

forma de água, a qual deve ser drenada regularmente por meio de um

dreno.

Figura 2.2

Reservatório

O tamanho do reservatório de ar comprimido depende de:

Festo Didactic TP101

Volume de produção do compressor

Consumo de ar nas operações realizadas

Tamanho da rede (quaisquer necessidades adicionais)

Tipo de regulagem de ciclo do compressor

Queda de pressão permissível na rede de fornecimento

16

Capítulo B-2

Volume do

reservatório

Figura 2.3

Diagrama:

Determinando o

volume de um

reservatório

Volume de produção

Ciclos de troca por hora

Pressão diferencial

Resultado:

qL

z

p

= 20 m3/min

= 20 1/h

= 100 kPa (1 bar)

Tamanho do reservatório VB = 15 m3 (observe no gráfico)

Festo Didactic TaC - Treinamento e Consulta

Exemplo

17

Capitulo B-2

2.4

Secadores de ar

O condensado (água) entra na rede de ar através da entrada de ar do

compressor. O acúmulo do condensado depende amplamente da

umidade relativa do ar. A umidade relativa do ar depende da

temperatura e das condições climáticas.

A umidade absoluta é a massa de vapor de água, contida na realidade

em um (1) m3 de ar. A quantidade de saturação é a massa do vapor de

água que um (1) m3 de ar pode absorver em determinada temperatura.

A fórmula seguinte se aplica se a umidade relativa do ar estiver

especificada em porcentagem:

Umidade relativa =

umidade absoluta

100%

quantidade de saturação

Uma vez que a quantidade de saturação depende da temperatura, a

umidade relativa se altera com a temperatura, mesmo se a umidade

absoluta permanecer constante. Se o ponto de orvalho for alcançado, a

umidade relativa aumenta para 100%.

Ponto de A temperatura do ponto de orvalho é a temperatura na qual a umidade

orvalho relativa é de 100%. Quanto mais abaixo do ponto de orvalho, mais a

água irá condensar e reduzir a quantidade dispersa no ar.

A vida útil de sistemas pneumáticos será consideravelmente reduzida se

a umidade excessiva for transportada através do sistema de ar para os

componentes. Portanto, é importante adequar o equipamento de

secagem de ar necessário para que se reduza a umidade para um nível

adequado à operação e aos componentes utilizados. Existem três

métodos auxiliares de redução de umidade do ar:

Secagem em baixa temperatura (Resfriamento)

Secagem por adsorção

Secagem por absorção

Pressão do Para que seja possível compararmos diferentes tipos de sistemas de

ponto de secagem, a pressão operacional do sistema deve ser levada em

orvalho consideração. O termo “pressão do ponto de orvalho“ é utilizado nesse

contexto. A pressão do ponto de orvalho é a temperatura do ar atingida

durante a secagem na pressão operacional.

Festo Didactic TP101

18

Capítulo B-2

A pressão do ponto de orvalho do ar seco deve ser de

aproximadamente 2 a 3 ºC, sob a temperatura ambiente mais baixa.

O custo adicional da instalação do equipamento de secagem de ar pode

ser amortizado em um curto período de tempo, devido à redução nos

custos com manutenção, redução no tempo ocioso e aumento na

confiabilidade do sistema.

O tipo mais comum de secador utilizado atualmente é o secador por Secagem em

refrigeração. Com a secagem refrigerada, o ar comprimido é baixa

transportado através de um sistema de troca de calor, por onde um temperatura

refrigerante flui. O objetivo é reduzir a temperatura do ar para um ponto

de orvalho que assegure que a água no ar se condensará e gotejará na

quantidade desejada.

O ar que entra no secador por refrigeração é pré-resfriado em um

trocador de calor por meio do ar frio de exaustão. Este ar é então

resfriado na unidade de resfriamento para temperaturas entre +2 e +5

ºC. O ar comprimido seco é filtrado. Antes do ar comprimido sair de

novo para a rede, ele é aquecido para que volte novamente à condição

ambiente.

Utilizando-se métodos de refrigeração, é possível atingir os pontos de

orvalho entre +2 e +5 ºC.

Figura 2.4

Secagem em baixa

temperatura

Festo Didactic TaC - Treinamento e Consulta

19

Capitulo B-2

Secadores por Adsorção: a água é depositada na superfície de sólidos.

adsorção

O agente de secagem é um material granulado (gel), que consiste quase

que inteiramente de dióxido de silício (silica-gel).

Normalmente dois tanques são utilizados. Quando o gel em um tanque

estiver saturado, o fluxo de ar é comutado para o segundo tanque seco e

o primeiro tanque é regenerado por meio de secagem de ar quente.

Os menores pontos de orvalho equivalentes (abaixo a -90 ºC) podem ser

atingidos por meio de secagem por adsorção.

Figura 2.5

Secadores por

adsorção

Festo Didactic TP101

20

Capítulo B-2

Absorção: Uma substância sólida ou líquida se une a uma substância Secadores por

gasosa.

absorção

A secagem por absorção é puramente um processo químico. A

secagem por absorção não é de maior importância na prática

atualmente, uma vez que os custos operacionais são muito altos e a

eficiência é muito baixa para a maioria das operações.

Figura 2.6

Secadores por

absorção

O vapor de óleo e partículas de óleo também são separadas no secador

por absorção. A umidade no ar comprimido forma um composto com o

agente secador no tanque. Isso faz com que o agente secador se

distribua; é nesse momento que ele é descarregado na forma de um

fluído na base do tanque.

A mistura deve ser drenada regularmente e o agente de fluxo deve ser

substituído.

As características do processo de absorção são:

Instalação simples do sistema.

Baixo desgaste mecânico, devido à não existência de partes que se

movem no secador.

Sem necessidade de energia externa.

Festo Didactic TaC - Treinamento e Consulta

21

Capitulo B-2

Um filtro de poeira deve ser instalado no secador para capturar

quaisquer partículas arrastadas juntamente ao agente de fluxo.

Pode ser atingida pressão de pontos de orvalho abaixo de 0 ºC.

Figura 2.7

Gráfico do ponto de

orvalho

Festo Didactic TP101

22

Capítulo B-2

Capacidade de sucção

Pressão absoluta

Volume comprimido por hora

Temperatura de sucção

Temperatura após a compressão

Umidade relativa

1000 m3/h

700 kPa (7 bar)

143 m3

293 K (20 ºC)

313 K (40 ºC)

50%

Exemplo de cálculo

Quantidade de água antes da compressão:

O teor de água a seguir é obtido à temperatura de 293 K (20 ºC):

100% = 17,3 g/m3

Portanto

50% = 8,65 g/m3

Resulta em

8,65 g/ m3 • 1000 m3/h = 8650 g/h

Quantidade de água depois da compressão:

A quantidade de saturação a seguir é obtida em 313 K (40 ºC):

51,1 g/m3

Resulta em

51,1 g/ m3 • 143 m3/h = 7307 g/h

Portanto, a quantidade separada de água no compressor é:

8650 g/h – 7307 g/h = 7343 g/h.

2.5 Distribuição de ar

Calculando o

tamanho dos

sistemas de

Para assegurar confiabilidade e distribuição de ar livre de falhas, tubulações

uma série de requisitos devem ser observados. Basicamente, devese levar em consideração desde o cálculo do tamanho correto do

sistema de tubulações, até o material das tubulações, resistências

de fluxo, layout dos tubos e manutenção.

No caso de novas instalações, devem ser feitas previsões em todos

os casos para possíveis ampliações na rede de ar comprimido. O

tamanho da linha principal determinado pelas necessidades atuais

deve, portanto ser aumentado para que se tenha uma margem de

segurança apropriada. As válvulas de tampa e de desligamento

permitem que num momento posterior a rede seja ampliada.

Perdas ocorrem em todas as tubulações, devido às resistências de

fluxo. As resistências de fluxo são representadas por restrições,

dobras, derivações e conexões. Essas perdas devem ser

compensadas pelo compressor. A queda de pressão na rede inteira

deve ser a menor possível.

Festo Didactic TaC - Treinamento e Consulta

23

Capitulo B-2

Para que seja possível calcular a queda de pressão, é necessário

saber o comprimento total da tubulação. Para as conexões, derivações

e dobras, o comprimento equivalente da tubulação deve ser

determinado. A escolha do diâmetro interno correto também depende

da pressão operacional e da produção do compressor. Para que se

faça a melhor escolha, a utilização de um nomograma pode auxiliar.

Resistências de Quaisquer influências ou alterações na direção dentro do sistema de

fluxo tubulações significam interferências no fluxo de ar e, dessa maneira,

um aumento da resistência do fluxo. Essa condição leva a queda de

pressão contínua ao longo de todo o sistema. Uma vez que as

derivações, dobras, adaptadores e conexões são necessários em todas

as redes de ar comprimido, essa queda de pressão não pode ser

evitada, entretanto pode ser reduzida consideravelmente montando-se

a trajetória da tubulação favoravelmente, escolhendo-se os materiais

adequados e encaixando-se as conexões de maneira correta.

Material das A escolha do material adequado para as tubulações é determinada

tubulações pelas necessidades de uma moderna rede de ar comprimido:

Baixas perdas de pressão

Ausência de vazamentos

Resistência à corrosão

Capacidade de ampliação do sistema

Ao selecionar um material adequado para as tubulações, deve ser

considerado não somente o preço por metro, mas também outro fator

importante, que são os custos de instalação. Esses custos são

menores quando se opta por materiais plásticos. As tubulações de

plástico podem ser adicionadas completamente seladas com a

utilização de adesivos ou conexões, e podem ser facilmente ampliadas.

Tubulações de aço, ferro e cobre tem um preço de compra menor,

entretanto precisam ser soldados ou conectadas por meio de

conectores com rosca; se essa montagem não for feita corretamente,

limalha, resíduos, partículas de solda ou materiais seladores podem

acabar sendo introduzidos no sistema. Isso pode levar a um mau

funcionamento. Para pequenos e médios diâmetros, a tubulação de

plástico é superior a outros materiais no que diz respeito a custos,

montagem, manutenção e facilidade de ampliação.

Festo Didactic TP101

24

Capítulo B-2

As flutuações de pressão na rede tornam necessário assegurar que

os canos estão montados firmemente para que se evitem

vazamentos nas conexões rosqueáveis e soldadas.

Figura 2.8

Sistema de fornecimento

de ar

Além do cálculo correto do tamanho da tubulação, e da qualidade Layout da tubulação

do material dos canos, o layout correto do sistema de tubos é um

fator decisivo para que se determine a operação mais econômica do

sistema de ar comprimido. O sistema é alimentado com ar

comprimido em intervalos pelo compressor. Freqüentemente, o

consumo dos dispositivos aumenta não só por um curto período de

tempo. Isso pode acarretar condições desfavoráveis na rede de ar

comprimido. Portanto, recomenda-se que a rede de ar comprimido

seja feita na forma de uma linha mestre. Uma linha mestre assegura

amplamente as condições para uma pressão constante.

Figura 2.9

Circuito em anel

Festo Didactic TaC - Treinamento e Consulta

25

Capitulo B-2

Para que a manutenção, reparos ou ampliação da rede sejam mais

fáceis, sem a interferência do suprimento de ar total, é recomendável

subdividir a rede em seções individuais. As derivações com peças em

“T” e tubos de distribuição com acoplamento tornam isso possível. É

recomendável que se encaixem as derivações com válvulas de esfera

padrão ou válvulas de desligamento.

Figura 2.10

Rede interconectada

Mesmo com a melhor separação de água sendo feita no sistema

gerador de pressão, a pressão sofre queda e um resfriamento externo

pode produzir condensação no sistema de tubulação. Para descarregar

a condensação, os canos devem ser inclinados 1-2%; isso também

pode ser realizado em estágios. A condensação pode então ser

drenada do sistema por meio de separadores de água no ponto mais

baixo.

2.6

Unidade de tratamento de ar

As funções individuais da preparação do ar comprimido, isto é, a

filtragem, regulagem e lubrificação, podem ser feitas completamente

por componentes individuais. Essas funções são normalmente

combinadas em uma só unidade, isto é, a unidade de tratamento de ar.

As unidades de tratamento de ar são conectadas em todos os sistemas

pneumáticos.

Geralmente, a utilização de um lubrificador não é necessária em

sistemas avançados. Estes lubrificadores somente devem ser utilizados

para necessidades específicas, basicamente, na seção de energia de

um sistema. O ar comprimido em uma seção de controle não deve ser

lubrificado.

Festo Didactic TP101

26

Capítulo B-2

A água condensada, contaminação e o excesso de óleo podem Filtro de ar

levar ao desgaste das peças que se movem e das vedações dos comprimido

componentes pneumáticos. Essas substâncias podem escapar

como conseqüência de vazamentos. Sem a utilização dos filtros, por

exemplo, os produtos a serem processados nas indústrias de

alimentos, produtos farmacêuticos e produtos químicos podem se

tornar contaminados e, portanto, inúteis.

Figura 2.11

Filtro de ar comprimido

A escolha do filtro correto tem uma grande importância para que se

obtenha qualidade e desempenho do sistema que deva ser

alimentado com ar comprimido. Uma característica dos filtros de ar

comprimido é seu tamanho de poro. O tamanho do poro do

elemento do filtro indica o tamanho mínimo das partículas que

podem ser filtradas do ar comprimido. A condensação coletada

precisa ser drenada antes que o nível exceda a marca de

condensação máxima ou de outra forma essa condensação será reintroduzida na corrente de ar.

Festo Didactic TaC - Treinamento e Consulta

27

Capitulo B-2

Se uma grande quantidade de condensado for acumulada, é

recomendável acoplar um dreno automático no lugar de um dreno

operado manualmente. Entretanto, em tais casos, deve-se determinar a

causa dessa condensação acumulada. Por exemplo, um layout

inapropriado da tubulação pode ser a causa do acúmulo da

condensação.

O dreno automático utiliza um flutuador para determinar o nível da

condensação no vaso e quando o limite for atingido, um pistão de

controle abre o assento da válvula, que por sua vez expele a

condensação sob pressão do ar, por meio de uma linha de drenagem.

Se o flutuador atingir o nível mínimo de condensação, a válvula de

assento é fechada e o processo é interrompido. O vaso de filtragem

também pode ser esvaziado manualmente.

O ar comprimido se move através do filtro da esquerda para a direita, e é

alimentado através de uma placa defletora no recipiente de filtragem. A

placa defletora faz o ar girar, e as partículas mais pesadas e gotas de

água são giradas pela força centrífuga contra a parede interna do filtro.

Então elas escorrem pela parede do invólucro e se alojam no filtro. O ar,

que foi previamente limpo através desse percurso, passa então através

do elemento do filtro, o qual retém as partículas menores de sujeira. O

elemento do filtro, neste caso, consiste de um material sinterizado

altamente poroso. O grau de separação depende do tamanho do poro do

elemento do filtro utilizado. Elementos com diversos tamanhos de poro

estão disponíveis. Os tamanhos de poro mais comuns estão entre 5

microns e 40 microns.

Uma característica importante adicional dos filtros de ar comprimido é o

grau de separação, ou eficiência, que indica o percentual de partículas

de um tamanho específico que podem ser separadas. A eficiência está

relacionada com o tamanho da partícula, por exemplo, eficiência de

99,99% para 5 microns. Com os micro-filtros, 99,999% das partículas

maiores do que 0,01 m podem ser filtradas.

A ação de filtragem de um filtro de ar comprimido é interrompida, mesmo

após um longo tempo de serviço e com uma alta contaminação.

Entretanto, nessas condições, a queda de pressão se torna

desproporcionalmente alta e o filtro passa a causar desperdício de

energia.

Para identificar o tempo certo da troca do elemento do filtro, uma

inspeção visual ou uma medição do diferencial de pressão através do

filtro deve ser realizada.

Festo Didactic TP101

28

Capítulo B-2

Dependendo da natureza do ar comprimido disponível, do consumo Manutenção

de ar dos componentes e do tamanho do filtro, os filtros de ar

comprimido vão necessitar de uma quantidade maior ou menor de

manutenção. A manutenção significa:

Substituição ou limpeza do elemento do filtro.

Drenagem da condensação.

Quando é necessária uma limpeza, devem-se observar as

especificações do fabricante no que diz respeito aos agentes de

limpeza a serem utilizados.

O ar comprimido gerado por um compressor irá flutuar. Alterações Reguladores de ar

nos índices de pressão no sistema de tubulação podem afetar comprimido

adversamente as características de troca das válvulas, o tempo de

operação dos cilindros e as características de controle de tempo do

controle de fluxo e das válvulas de memória.

Um nível de pressão constante é, dessa maneira, um pré-requisito

para uma operação livre de falhas, em um controle pneumático.

Para que haja condições de pressão constante, os reguladores são

ajustados em uma posição central na rede de ar comprimido, para

assegurar que exista um fornecimento de pressão constante

(pressão secundária), independente das flutuações de pressão na

volta principal (pressão primária). O redutor de pressão ou o

regulador de pressão é colocado no filtro de ar comprimido e tem a

função de manter constante a pressão operacional, apesar das

flutuações de pressão ou do consumo de ar no sistema. A pressão

do ar deve ser adequada às necessidades individuais de cada

seção da planta.

A pressão do sistema, que provou na prática ser o melhor

compromisso técnico e econômico entre a geração de ar

comprimido e a eficiência dos componentes é aproximadamente:

600 kPa (6 bar) na seção de energia e

300 a 400 kPa (3 a 4 bar) na seção de controle

Uma pressão operacional mais alta pode levar a utilização

ineficiente de energia e ao aumento do desgaste, enquanto uma

pressão operacional mais baixa pode levar a pouca eficiência,

particularmente na seção de energia.

Festo Didactic TaC - Treinamento e Consulta

29

Capitulo B-2

Figura 2.12

Regulador de

Pressão: alívio

Princípio

A pressão de entrada (pressão primária) no regulador de pressão deve

operacional

sempre ser mais alta do que a pressão de saída (pressão secundária).

A pressão é regulada por um diafragma. A pressão de saída atua em

um lado do diafragma uma mola atua no outro lado. A força da mola

pode ser ajustada por meio de um parafuso de ajuste.

Quando a pressão de saída aumenta, por exemplo, durante as

alterações de carga do cilindro, o diafragma se move contra a força da

mola, fazendo com que a seção transversal de saída no assento da

válvula seja reduzida ou mesmo fechada completamente. Então, a

peça central do diafragma se abre e o ar comprimido pode fluir para a

atmosfera através de orifícios de ventilação no invólucro.

Quando a pressão de saída diminui, a força da mola abre a válvula. A

regulagem da pressão de saída pré-estabelecida é, dessa forma, uma

contínua abertura e fechamento do assento da válvula, causada pelo

fluxo de ar. A pressão operacional é indicada no medidor.

Festo Didactic TP101

30

Capítulo B-2

Figura 2.13

Regulador de pressão:

sem alívio

Se nenhum ar for drenado no lado secundário, a pressão aumenta e Princípio

pressiona o diafragma contra a mola de compressão. A seção operacional

transversal de saída no assento da válvula é reduzida ou fechada e

o fluxo de ar é reduzido ou interrompido por completo. O ar

comprimido continuará a fluir somente quando o ar for expelido no

lado secundário.

Como regra, o ar comprimido que é gerado deve ser seco, isto é, Lubrificador de ar

livre de óleo. Para alguns componentes, o ar lubrificado pode comprimido

causar danos, enquanto para outros ele é indispensável. Entretanto,

para os componentes de energia ele pode ser necessário em certos

casos. Portanto, a lubrificação do ar comprimido deve sempre ser

limitada às seções da planta que necessitem de lubrificação. Para

esta finalidade, lubrificadores de vapor são colocados para

alimentar o ar comprimido com óleos escolhidos especialmente. Os

óleos que são introduzidos no ar do compressor não são adequados

para a lubrificação dos componentes do sistema de controle.

Festo Didactic TaC - Treinamento e Consulta

31

Capitulo B-2

Como um princípio geral, os cilindros com vedação resistente ao calor

não devem ser alimentados com ar comprimido lubrificado, uma vez

que uma graxa especial que forma a lubrificação original pode ser

removida.

Se os sistemas que estava sendo operados com lubrificação são

convertidos em ar comprimido não lubrificado, a lubrificação original

das válvulas e dos cilindros deve ser renovada, uma vez que elas

podem ter sido removidas em alguns momentos.

Figura 2.14

Lubrificador

A lubrificação do ar comprimido por meio de lubrificadores de vapor

pode ser necessária em certos casos:

Onde movimentos

necessários

oscilatórios

extremamente

rápidos

são

Com cilindros de diâmetro maior, os lubrificadores devem ser

instalados onde for possível somente diretamente dos cilindros

consumidores.

Festo Didactic TP101

32

Capítulo B-2

Os seguintes problemas podem ocorrer como um resultado de

lubrificação excessiva:

Mau-funcionamento dos componentes.

Aumento nos problemas ambientais.

Danos aos componentes após um tempo ocioso prolongado.

O ar comprimido que passa através do lubrificador causa uma Princípio

queda de pressão entre o reservatório de óleo e a parte superior do operacional

lubrificador. A diferença de pressão é suficiente para forçar o óleo

para cima, através de um duto onde ele começa a respingar em um

bocal que pode ser visto através de um vidro de inspeção. O óleo é

então atomizado e integrado à corrente de ar para um maior ou

menor volume.

É possível verificar a dosagem de óleo, como se segue:

Verificando a

Um valor de referência para a dosagem de óleo é a quantidade de 1 dosagem

a 10 gotas por metro cúbico de ar comprimido. A medição correta

pode ser verificada da seguinte maneira: Um pedaço de papelão

branco deve ser segurado a uma distância de aproximadamente 10

cm. da via do exaustor da válvula de energia do cilindro, que está

mais longe do lubrificador. Se o sistema for colocado em operação

por algum tempo, será possível observar somente uma pálida cor

amarela no papelão. Se o óleo começar a respingar, é um sinal

claro de que houve excesso de lubrificação.

Até uns poucos anos atrás, a visão geral era de que o óleo Removendo o óleo

descarregado pelo compressor poderia ser utilizado como

lubrificante para os componentes de energia. Atualmente, foi

reconhecido que isso não é possível. Uma vez que o nível de calor

produzido no compressor é muito alto, o óleo é carbonizado e o

vapor de óleo é exaurido. Isso leva a uma ação abrasiva nos

cilindros e válvulas, e o serviço é reduzido consideravelmente.

Outro problema é que o óleo depositado nas paredes internas das

tubulações é eventualmente absorvido de uma maneira

descontrolada pelo fluxo de ar. Este fato isoladamente faz com que

a distribuição controlada e efetiva seja impossível. Um cano que

tenha sido contaminado dessa maneira não pode mais ser

higienizado sem ser desmontado. Outra desvantagem é a formação

de goma, o que significa que depois de um sistema ter ficado ocioso

por algum tempo (depois de finais de semana e feriados), os

componentes lubrificados não funcionam corretamente.

Festo Didactic TaC - Treinamento e Consulta

33

Capitulo B-2

A lubrificação do ar comprimido deve ser restrita unicamente aos

componentes do sistema que necessitem disso. A melhor maneira de

fornecer óleo é instalar lubrificadores diretamente dos dispositivos que

consomem ar lubrificado. Os componentes com auto-lubrificação devem

ser selecionados para a seção de controle de um sistema pneumático.

Portanto, a regra básica deve ser: Preparação de ar comprimido na

forma livre de óleo.

Os pontos a seguir devem ser observados na prática diária:

Tanto quanto possível, deve-se evitar que os óleos do compressor

entrem na rede de ar comprimido (separadores de óleo devem ser

colocados).

Para a operação, instale componentes os quais podem funcionar

também sem ar comprimido lubrificado.

Uma vez que o sistema foi operado e funcionou com óleo, a

lubrificação deve ser regular, dado que a lubrificação original dos

componentes será removida devido ao óleo.

Unidade de Deve-se observar os seguintes aspectos nas unidades de tratamento:

tratamento

O total de ar utilizado em m3/h determina o tamanho da unidade. Se a

quantidade de ar abastecida for muito alta, pode ocorrer uma grande

queda de pressão nas unidades. É importante observar os valores

especificados pelo fabricante.

A pressão de operação não deve exceder o valor estabelecido na

unidade de tratamento. A temperatura ambiente não deve exceder 50

ºC (valores máximos para recipientes plásticos).

Figura 2.15

Unidade de

tratamento:

princípio de

operação

Festo Didactic TP101

34

Capítulo B-2

Figura 2.16

Unidade de tratamento:

símbolos

As medidas da rotina de serviço a seguir são necessárias em Manutenção das

bases normais:

unidades de

tratamento de ar

Filtro de ar comprimido:

O nível de condensação deve ser verificado regularmente, uma

vez que o nível indicado no visor não deve ser ultrapassado. Se

o nível é excedido, pode resultar em condensação acumulada

sendo inserida nas linhas de fornecimento de ar. A

condensação em excesso pode ser drenada utilizando-se um

dreno no visor. O cartucho de filtragem também deve ser

monitorado para contaminação, e limpo ou substituído se

necessário.

Regulador de ar comprimido:

Este item não requer serviço, desde que seja precedido por um

filtro de ar comprimido.

Lubrificador de ar comprimido:

Se instalado o lubrificador, verifique o nível de óleo no visor e

aumente-o, se necessário, para o nível indicado. O filtro plástico

e o recipiente do lubrificador não devem ser limpos com

tricloretileno. Somente óleos minerais devem ser utilizados para

o lubrificador.

Festo Didactic TaC - Treinamento e Consulta

35

Capitulo B-2

Festo Didactic TP101