UNIVERSIDADE FEDERAL DO PARANÁ

SETOR DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA ELETRICA

LEONARDO HENRIQUE MENEZES

SISTEMA DE MONITORAMENTO PARA BATERIAS DO TIPO

CHUMBO ÁCIDO

CURITIBA

2013

LEONARDO HENRIQUE MENEZES

SISTEMA DE MONITORAMENTO PARA BATERIAS DO TIPO

CHUMBO ÁCIDO

Trabalho de Conclusão de Curso ou

apresentada como requisito parcial à

obtenção do título de Engenheiro

Eletricista,

do

Departamento

de

Engenharia Elétrica, Setor de tecnologia,

da Universidade Federal do Paraná.

Orientador: Prof. Ademar Luiz Pastro

CURITIBA

2013

AGRADECIMENTOS

Agradecimento inicial a Universidade Federal do Paraná, bem como seu

corpo docente, que tornou possível o aprendizado e forneceu apoio quando

necessário.

Agradeço ao professor Ademar Luiz Pastro pela orientação nesse projeto.

Agradeço também ao meu pai, Lincolm Neri Menezes, que auxiliou muito como

consultor durante esse projeto. Meu agradecimento póstumo à minha mãe por sua

paciência e compreensão.

RESUMO

Este trabalho tem por objetivo o projeto e o desenvolvimento de um sistema

para o monitoramento de baterias do tipo chumbo ácido especificamente baterias

VRLA-AGM. A execução do projeto necessitou de conhecimento de eletrônica

básica, eletrônica digital, programação de microcontroladores, programação

orientada a objeto, banco de dados e programação gráfica. A integração desses

conhecimentos é necessária para a obtenção da solução final para o sistema de

monitoramento de baterias. O monitoramento dos valores de tensão é feito através

de optoacopladores para realizar um isolamento entre o banco de baterias e o µC. O

monitoramento dos valores de temperatura é feito através do sensor de temperatura

LM35 e a leitura dos valores de corrente é feito através de um sensor de efeito Hall.

O software desenvolvido no µC é responsável por enviar as informações ao

computador que as trata e as apresenta em uma interface amigável para o usuário.

Os testes foram realizados utilizando um no-break para demonstrar a eficácia do

sistema de monitoramento. A realização dos testes provou a eficácia do sistema de

monitoramento na detecção de baterias defeituosas.

Palavras chave: Monitoramento de baterias. Micro controlador. Baterias.

Multiplexador analógico. Optoacopladores. Programação orientada a objeto.

Programação

gráfica.

ABSTRACT

This paper refers to the Project and development of a battery monitor system

designed to monitor VRLA-AGM batteries. The execution of this project required

knowledge of several engineering fields, including electronics, digital electronics,

micro controllers programming, object oriented programming, data bases and

graphics programming. The integration between these fields was fundamental to

obtain the final solution for the battery monitor system. The voltage values are

monitored through opt couplers to ensure isolation between the battery bank and the

micro controller. The temperature is monitored through the use of a LM35 linear

temperature sensor and the current values are monitored through the use of a Hall

Effect sensor. The software developed for the micro controller has the unique

purpose of sending the information coming from the sensor to the computer. The

computer is responsible for interpreting this information and presents it to the user

through a friendly interface. Tests were realized using a no-break UPS system do

show the effectiveness of the battery monitor system. The tests proved the

effectiveness of the battery monitor system in detection of faulty batteries.

Key words: Battery monitor. Micro controller. Battery. Analog Multiplexer.

Optocoupler. Oriented Object Programming. Graphics programming.

LISTA DE TABELAS

Tabela 1: Tabela resumo das características de baterias chumbo ácidas. ............... 26

Tabela 2: Aplicação das baterias em função das características construtivas. ......... 26

Tabela 3: Capacidade em função da descarga. ........................................................ 31

Tabela 4: Tensão de corte em função do tempo de descarga.. ................................ 31

Tabela 5: Tempo de recarga em função da temperatura .......................................... 33

Tabela 6 - Estado de carga em função da tensão de circuito aberto. ....................... 33

Tabela 7: Comparação das características dos dois sistemas comerciais estudados.

.................................................................................................................................. 41

Tabela 8: Valores de tensão de entrada e saída para o circuito do optoacoplador. .. 45

Tabela 9: Variáveis a serem armazenadas na tabela do banco de dados. ............... 59

Tabela 10: Valores experimentais do tamanho do banco.......................................... 60

Tabela 11: Ganhos dos optoacopladores. ................................................................. 69

LISTA DE FIGURAS

Figura 1: Banco de baterias. ..................................................................................... 12

Figura 2 - Placa de chumbo e placa com o material ativo. ........................................ 20

Figura 3 - Placa de chumbo plana e placa após receber o material ativo.. ............... 21

Figura 4 - Placa tubular e placa tubular com material ativo. ...................................... 22

Figura 5 - Bateria VRLA AGM. .................................................................................. 23

Figura 6 - Bateria VRLA-GEL. ................................................................................... 24

Figura 7 - Bateria tubular gel. .................................................................................... 25

Figura 8 - Principais componentes da bateria AGM-VRLA........................................ 27

Figura 9 - Esquema de bateria chumbo ácida e reações de carga e descarga......... 29

Figura 10 - Resistência interna em função da carga. ................................................ 32

Figura 11 - Efeitos da temperatura na vida útil da bateria ......................................... 35

Figura 12 - Curva de auto-descarga.......................................................................... 36

Figura 13 - Ciclos de carga e descarga em função da profundidade de descarga.... 37

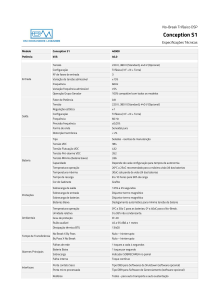

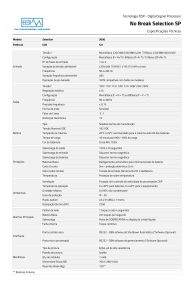

Figura 14: Sistema de Monitoramento Sentinel Chloride. ......................................... 39

Figura 15: Sistema de monitoramento Sentinel LEM. ............................................... 40

Figura 16: Diagrama em blocos do sistema de monitoramento proposto. ................ 42

Figura 17: Circuito do LOC110 para operação em modo fotovoltaico. ...................... 44

Figura 18: Circuito de testes do optoacoplador. ........................................................ 46

Figura 19: Sensor de efeito Hall LA100P da LEM. .................................................... 47

Figura 20: Circuito para leitura da corrente do banco de baterias. ............................ 48

Figura 21: Valor da corrente de entrada que simula o sensor de efeito Hall. ............ 49

Figura 22: Valores das tensões de saída. ................................................................. 49

Figura 23: Histerese dos comparadores de saída. .................................................... 49

Figura 24: Circuito da fonte de alimentação simétrica. .............................................. 50

Figura 25: Circuito do sensor de efeito Hall com a fonte de alimentação simétrica. . 50

Figura 26: Histerese no comparador de saída. ......................................................... 51

Figura 27: Circuito do sensor de temperatura. .......................................................... 51

Figura 28: Termômetro digital infravermelho Fluke. .................................................. 52

Figura 29: Plataforma Arduino e seus pinos numerados. .......................................... 53

Figura 30: Tabela verdade do multiplexador HEF4067B. .......................................... 54

Figura 31: Pinos do multiplexador HEF4067B........................................................... 54

Figura 32: Fluxograma do algoritmo desenvolvido no Arduino.................................. 55

Figura 33: Tela de configuração do banco de baterias. ............................................ 56

Figura 34: Tela de monitoramento das baterias. ....................................................... 57

Figura 35: Tela principal do sistema de monitoramento. ........................................... 57

Figura 36: Visão geral do sistema. ............................................................................ 58

Figura 37: Fluxograma do algoritmo de leitura do µC através da porta serial. .......... 58

Figura 38: Fluxograma do algoritmo para criação do banco de dados...................... 60

Figura 39: Fluxograma do algoritmo para criação da tabela no banco de dados

"dbbaterias". .............................................................................................................. 61

Figura 40: Fluxograma do algoritmo de inserção na tabela do banco de dados. ...... 62

Figura 41: Processos paralelos do sistema de monitoramento. ................................ 63

Figura 42: Fluxograma do algoritmo de atualização do formulário de monitoramento.

.................................................................................................................................. 64

Figura 43: Fluxograma do algoritmo geral para a função gráfica que utiliza a

biblioteca OpenGL..................................................................................................... 65

Figura 44: Fluxograma do algoritmo da função Display. ........................................... 66

Figura 45: Janela gráfica OpenGL com eixos e gráfico de tensão exemplo.............. 67

Figura 46: Diagrama de classes do sistema.............................................................. 68

Figura 47: Software do sistema de monitoramento em funcionamento. .................... 69

Figura 48: Teste final do sistema de monitoramento. ................................................ 70

Figura 49: Bateria defeituosa inserida no banco de baterias..................................... 71

Figura 50: Placa com o hardware desenvolvido durante o projeto. ........................... 73

Figura 51: Placa de circuito impressa refeita............................................................. 74

LISTA DE ABREVIATURAS E SIGLAS

UPS

Uninterruptible Power Supply

VRLA

Valve regulated Lead – acid battery

AGM

Absorption Glass Material

µC

microcontrolador

USB

Universal Serial BUS

GUI

Graphic User Interface

IDE

Integrated Development Environment

GLUT

OpenGL Utility Toolkit

RBGA

Red Blue Green Alpha color system

SGBD

Sistema Gerenciador de Banco de Dados

SQL

Structured Query Language

SLI

Starting, Lighting, ignition

OCV

Open Circuit Voltage

A/D

Analógico / Digital

AN – 107

Application Note 107

MOSFET

Metal Oxide Semiconductor Field Effect Transistor

MOSFET-n

MOSFET de canal n

MOSFET-p

MOSFET de canal p

avr-g++

Compilador GNU de C e C++

GNU

Sistema operacional tipo Unix

DLL

Dynamic Link Library

API

Application Programming Interface

C++/CLI

C++/Common Language Infrastructure

MC++

Managed C++

Sumário

1.

Introdução ........................................................................................................... 12

2.

Objetivo............................................................................................................... 13

3.

Público Alvo ........................................................................................................ 13

4.

Diferencial do Projeto.......................................................................................... 13

5.

Recursos Necessários ........................................................................................ 14

5.1.

Hardware ......................................................................................................... 14

5.2.

Software .......................................................................................................... 14

5.2.1.

Linguagem de Programação C++ ................................................................ 14

5.2.2.

Biblioteca OpenGL ....................................................................................... 15

5.2.3.

Banco de Dados PostgreSQL ...................................................................... 16

6.

Baterias............................................................................................................... 17

6.1.

Introdução........................................................................................................ 17

6.2.

Breve Histórico ................................................................................................ 17

6.3.

Classificação das Baterias Chumbo Ácidas .................................................... 19

6.3.1.

Baterias Ventiladas ...................................................................................... 19

6.3.2.

Baterias Seladas .......................................................................................... 22

6.4.

Principais características das baterias ............................................................ 25

6.5.

Baterias VRLA-AGM........................................................................................ 27

6.5.1.

Teoria de Funcionamento ............................................................................ 28

6.5.2.

Principais Parâmetros .................................................................................. 29

6.5.3.

Manutenção.................................................................................................. 34

6.5.4.

Causas de Falha .......................................................................................... 35

6.6.

7.

Critérios para detecção de falha ...................................................................... 38

Sistemas de Monitoramento comerciais ............................................................. 39

7.1.

Sistema de monitoramento Sentinel ................................................................ 39

7.2.

Sistema de monitoramento da LEM ................................................................ 40

7.3.

Comparação dos dois sistemas....................................................................... 41

8.

Idéia de um sistema de monitoramento .............................................................. 41

9.

Desenvolvimento do sistema de monitoramento ................................................ 42

9.1.

Hardware ......................................................................................................... 42

9.1.1.

Circuito para leitura de tensão...................................................................... 43

9.1.2.

Circuito para leitura de corrente ................................................................... 46

9.1.3.

Circuito do sensor de temperatura ............................................................... 51

9.2.

Software .......................................................................................................... 52

9.2.1.

Software plataforma Arduino ........................................................................ 52

9.2.2.

Software plataforma Windows ...................................................................... 55

9.2.2.1.

Desenho das telas .................................................................................... 56

9.2.2.2.

Desenvolvimento dos algoritmos .............................................................. 58

9.2.2.3.

Diagrama de classes do sistema .............................................................. 67

9.3.

Resultados Obtidos ......................................................................................... 68

9.4.

Próximos passos ............................................................................................. 71

10.

Dificuldades enfrentadas ................................................................................. 72

10.1.

Dificuldades hardware .................................................................................. 72

10.2.

Dificuldades Software................................................................................... 74

11.

Conclusão........................................................................................................ 76

12.

Bibliografia ....................................................................................................... 77

12

1. Introdução

O funcionamento contínuo de diversos equipamentos críticos atualmente

depende diretamente da disponibilidade de eletricidade para alimentá-los. Tendo em

vista essa demanda cada vez mais crítica pela disponibilidade de eletricidade,

elementos capazes de armazenar energia foram desenvolvidos e aperfeiçoados.

Esses elementos, conhecidos como baterias, são fundamentais em qualquer

sistema que tenha como propósito o fornecimento ininterrupto de eletricidade.

A disponibilidade da energia de maneira contínua depende diretamente da

qualidade dos elementos armazenadores e qualquer falha desses elementos pode

inutilizar o sistema e interromper o fornecimento de energia. A prevenção das falhas

depende diretamente na capacidade de determinar a vida útil dos elementos e

prever possíveis falhas que possam inutilizar o sistema. Um monitoramento contínuo

dos elementos armazenadores pode ser capaz de determinar a ocorrência de falhas

e até mesmo aumentar o tempo de vida útil das baterias.

O monitoramento desses elementos consistirá basicamente em monitorar

algumas grandezas físicas da bateria. Dentre essas grandezas físicas podemos

citar: temperatura, corrente e tensão de carga, descarga e flutuação.

Os acumuladores de energia a serem monitorados são do tipo chumbo

ácido. Esses acumuladores, que também são chamados de elementos ou blocos,

são do tipo regulado por válvula, na sigla em inglês VRLA – Valve regulated Lead acid battery. Um exemplo de banco a ser monitorado pode ser visto na Figura 1:

Figura 1: Banco de baterias.

13

O projeto será realizado com a ajuda de um especialista da área, para o

desenvolvimento do entendimento sobre os acumuladores, as grandezas a serem

medidas e informações a respeito dos sistemas comerciais disponíveis. Esse projeto

tem como foco principal o monitoramento de bancos de baterias utilizados por UPS

(Uninterruptible Power Supply) do tipo no-break, e irá limitar-se ao monitoramento de

cinco baterias. Essa limitação foi estabelecida por critérios puramente financeiros,

mas a ideia do sistema de monitoramento pode ser expandida até 64 baterias.

2. Objetivo

O objetivo desse projeto é desenvolver um sistema de monitoramento para

os acumuladores de chumbo ácido capaz de ajudar na manutenção preventiva

desses bancos de acumuladores garantindo uma maior disponibilidade para o

sistema armazenador de energia. Esses acumuladores são específicos para UPS’s

do tipo no-break.

O sistema será constituído por um hardware e um software. O hardware será

responsável pela leitura das grandezas físicas e envio dessas leituras para um

computador onde o software se encarregará de interpretar as leituras e entregar

uma saída em uma interface amigável para o usuário.

3. Público Alvo

Inicialmente esse projeto irá limitar-se ao monitoramento de acumuladores

de energia do tipo chumbo ácido. Para outros tipos de acumuladores de energia,

modificações no hardware seriam necessárias. O escopo principal desse projeto

consiste em monitorar acumuladores chumbo ácidos utilizados por no-breaks.

4. Diferencial do Projeto

O sistema de monitoramento garantirá o funcionamento contínuo dos bancos

de acumuladores utilizados em sistemas críticos, garantindo assim a possibilidade

de executar manutenções preventivas antes que uma falha crítica ocorra. O

monitoramento contínuo do banco de acumuladores também poderá influir na vida

útil de cada acumulador. Novas técnicas podem ser desenvolvidas, baseadas nos

dados obtidos durante o monitoramento, para desenvolver melhorias que aumentem

a vida útil das baterias.

14

5. Recursos Necessários

O desenvolvimento do sistema de monitoramento irá requerer recursos de

software e de hardware.

5.1.

Hardware

Dentre os componentes de hardware utilizados podemos citar: sensor de

efeito Hall, opto-acopladores lineares, amplificadores operacionais, multiplexadores,

µC, resistores e capacitores. A interface do µC será feita através da plataforma

Arduino. Essa plataforma utiliza comunicação serial através da porta USB para

enviar dados ao computador. A programação do µC também é feita através da

plataforma Arduino utilizando o software e linguagem própria do Arduino. Maiores

detalhes sobre os componentes serão fornecidos no desenvolvimento dos circuitos.

5.2.

Software

Os recursos de software necessários serão aqueles utilizados para criar a

interface gráfica com o usuário (GUI – Graphic User Interface), essa interface será

criada através formulários gerados com o auxílio do Visual Studio utilizando a

linguagem C++.

5.2.1.

Linguagem de Programação C++

O uso de programação orientada a objeto foi necessária para a criação de

uma interface amigável para o usuário. Essa interface permite a interação entre o

usuário e as informações mostradas no monitor. O usuário poderá controlar

parâmetros fundamentais do sistema, como, por exemplo, os valores de tensão

críticos e o número de baterias no banco de baterias, e também escolher qual a

bateria terá o seu gráfico mostrado no monitor. A interface de desenvolvimento

integrada utilizada (IDE na sigla em inglês, Integrated Development Environment) foi

o Microsoft Visual Studio 2008. A linguagem C++ foi escolhida pelo fato de que o

desenvolvedor já está familiarizado com essa linguagem e suas peculiaridades.

Além das janelas para interação com o usuário, uma janela com gráficos

será criada para facilitar o entendimento das informações fornecidas pelos sensores.

Essas informações, provenientes do hardware, serão utilizadas por uma biblioteca

OpenGL para gerar esses gráficos em duas dimensões.

15

5.2.2.

Biblioteca OpenGL

O acrônimo OpenGL é a abreviação em inglês para Biblioteca Gráfica Aberta

(Open Graphics Library). É uma interface multiplataforma, independente do

hardware, simplificada para programação gráfica com mais de 700 comandos

distintos (SHREINER, 2010, capitulo 1). A biblioteca de OpenGL foi escolhida por

ser open source, ou seja, uma biblioteca de distribuição gratuita, e pelo fato do

desenvolvedor já estar familiarizado com essa biblioteca.

A biblioteca OpenGL não executa nenhum tipo de operação com janelas,

formulários e também não é capaz de ler dados de entrada provenientes do usuário.

Para esse propósito a biblioteca FreeGLUT é utilizada. O acrônimo FreeGLUT é uma

abreviação da sigla inglesa para Kit de ferramentas para OpenGL (OpenGL Utility

Toolkit). Ela fornece ferramentas para criação de janelas e operações de entrada de

dados. A seguir uma descrição das funções básicas utilizadas durante o

desenvolvimento desse projeto:

•

glutInit (&argc, argv): Inicialização a biblioteca GLUT.

•

glutInitDisplayMode (Tipo de buffer e sistema de cor): Essa função

vai configurar o modo inicial da janela. Ela define se a janela

utilizará o sistema de cor RBGA (Vermelho, Azul, Verde e Alfa) ou

um sistema de tabela de cores indexada. Ela também define o tipo

de buffer a ser utilizado pela aplicação (Simples ou duplo para o

numero e, para o tipo, de profundidade, estêncil, multiamostral e/ou

de acumulação);

•

glutInitWindowsSize (largura, altura): Define o tamanho da janela

onde os gráficos renderizados serão mostrados, o tamanho é em

pixels.

•

glutWindowPosition (x,y): Define a posição inicial da janela, a

referência é o canto superior esquerdo da janela.

•

glutCreateWindow: Cria uma janela com um contexto OpenGL;

•

glutDisplayFunc (Função Display): Indica qual é a função estática

que será invocada quando o evento de atualização da tela for

necessário. Essa função é chamada de função callback e ela é

responsável por desenhar os elementos necessários na janela

OpenGL;

16

•

glutIdleFunc (Processo em segundo plano): Essa função recebe

um ponteiro para uma função que será executada em segundo

plano. Isso quer dizer que quando a janela OpenGL não precisar

ser atualizada, essa função de segundo plano será executada.

•

glutReshapeFunc (Função de redimensionamento): Essa função é

chamada quando a janela OpenGL é redimensionada, essa função

determina como redimensionar a janela;

•

glutMainLoop(): Inicia o evento de processamento do loop do

GLUT.

Além das funções da biblioteca glut, algumas outras funções OpenGL serão

utilizadas para o desenho dos gráficos. As funções OpenGL utilizadas pelos

algoritmos para desenho dos gráficos serão descritas conforme a necessidade.

A geração de gráficos será feita a partir dos dados coletados pelo hardware,

e para armazenar esses dados e gerar os gráficos, foi utilizado um banco de dados.

5.2.3.

Banco de Dados PostgreSQL

O banco de dados tem por objetivo fundamental armazenar as informações

obtidas pelo hardware para posterior processamento pelo modulo gráfico do Sistema

de Monitoramento. Um banco de dados é uma coleção de informações organizadas

em tabelas. Eles são operados pelos Sistemas Gerenciadores de Bancos de Dados

(SGBD). O banco de dados utilizado pelo projeto desenvolvido usa o SGBD

PostgreSQL, que é baseado na Linguagem de Consulta Estruturada (SQL Structured Query Language). Essa é a linguagem de pesquisa declarativa padrão

para bancos de dados relacionais.

O PostgreSQL é um SGBD (Sistema Gerenciador de Banco de Dados) de

fonte aberta que possui a maioria dos padrões adotados pela linguagem SQL:2008,

além de ser multiplataforma e altamente confiável. Esse banco de dados foi

escolhido por ser open source e pelo fato do desenvolvedor já estar familiarizado

com a ferramenta. Associado ao PostgreSQL será utilizado a ferramenta pgAdmin

III, que é uma interface gráfica para do SGBD, facilitando a operação do banco e a

visualização de resultados.

17

6. Baterias

6.1.

Introdução

A bateria é um dispositivo composto por um ou mais elementos

eletroquímicos capazes de armazenar energia na forma de energia química para

posterior conversão em energia elétrica. O sistema eletroquímico é formado por um

material ativo, por exemplo, chumbo e seus compostos, e um eletrólito, por exemplo,

ácido sulfúrico.

Desde sua invenção em 1800 por Alessandro Volta (a pilha “voltaica”), as

baterias tem se tornado cada vez mais comuns como fonte de energia estocada

para equipamentos eletrônicos. São classificados basicamente em baterias

primárias que não podem ser recarregadas, e secundárias que admitem recarga

(MERRIAN WEBSTER, 2013).

As baterias que admitem recargas sofrem um processo de envelhecimento

com o aumento do número de recargas. Essas recargas produzem desgastes nos

materiais que compõem a bateria. E esses desgastes são produzidos pelas reações

químicas internas e pelo aquecimento dos elementos. Após um determinado número

de descargas, os materiais da bateria estão envelhecidos e esta perde a capacidade

de armazenar energia.

6.2.

Breve Histórico

Apesar de Alessandro Volta ser usualmente conhecido como o inventor das

baterias modernas no ano de 1800, há indícios de células antigas em ruínas da

civilização suméria datadas de 250 a.C.. As primeiras evidências vieram de

descobertas arqueológicas em Bagdá, e sua aplicação era folhear metais com ouro

e prata. Esta bateria era composta de um jarro com uma tampa de asfalto; e dentro

do jarro havia um cilindro de cobre oco, que por sua vez tinha uma barra de ferro no

centro. Ao encher o jarro com vinagre, era possível obter uma diferença de potencial

de 1,1V (WINDSUN, 2013).

Uma pequena cronologia da história das baterias de acordo com o site da

inventors.about (2013):

•

1748 - Benjamin Franklin utilizou o termo “bateria” pela primeira vez

para descrever um conjunto de placas de vidro carregadas.

18

•

1780 – Luigi Galvani demonstrou o que nós agora entendemos

com a base elétrica dos impulsos nervosos, provendo a pedra

angular de pesquisa para inventores posteriores.

•

1800 - Volta demonstrou a Napoleão a pilha Volta, a primeira pilha

não recarregável. Construída alternando discos de zinco e cobre

com pedaços de papelão mergulhados em água com sal entre os

metais. Foi a primeira “célula de bateria úmida” que produzia uma

corrente estável e confiável.

•

1854 - Sinstede usa pela primeira vez placas de chumbo em ácido

sulfúrico para armazenar eletricidade;

•

1859 - Planté melhorou a capacidade de baterias ácidas com uma

técnica que ainda é utilizada atualmente (placas tipo planté);

•

1882 - Gladstone e Tribe descrevem as operações básicas das

baterias ácidas. Tudor abre em Luxemburgo uma fábrica de

baterias ácidas;

•

1904 - É utilizada madeira de cedro nos separadores das baterias;

•

1915 - Willard introduz os separadores de borracha nas baterias;

•

1958 - Jache descreve as baterias VRLA de gel;

•

1965 - Começam a ser utilizadas as baterias SLI (starting, lighting,

ignition) nos automóveis;

•

1968 - São desenvolvidas as baterias SLI sem manutenção;

•

1980 - São desenvolvidas as baterias VRLA baseadas na

tecnologia AGM;

•

1990 - Revolução das baterias ácidas nos telefones celulares.

Um marco na história das baterias é a descoberta de Gaston Planté, que

demonstra em 1859 as primeiras baterias recarregáveis, um processo que é

utilizado até os dias de hoje. Esta bateria era composta por duas tiras de chumbo,

separadas por fitas de borracha e mergulhadas em solução de 10% de ácido

sulfúrico. O sistema foi ligado a uma fonte de corrente externa, e após um

determinado período de tempo obtinha-se uma célula de 2V. A quantidade de

energia armazenada dependia da quantidade de dióxido de chumbo formado, sendo

que esta bateria requeria uma quantidade considerável de ciclos de carga e

descarga até atingir sua capacidade para utilização prática. Este processo era

chamado por Plante de “formação”, processo no qual as superfícies ativas dos

19

eletrodos (PbO2 e Pb) são transformados em um material poroso. Como não havia

um sistema eficiente de recarga, estas baterias permaneceram como meras

curiosidades de laboratório até a invenção do dínamo em 1886, quando as

pesquisas retornaram focando na aceleração do processo de formação, novos

materiais e nas teorias de funcionamento (CHAGAS, 2007).

6.3.

Classificação das Baterias Chumbo Ácidas

As baterias chumbo ácido são classificadas de acordo com suas

características construtivas. Existem duas categorias principais, as baterias

ventiladas e as baterias seladas. Os próximos tópicos abordarão os detalhes das

tecnologias de ambos os tipos.

6.3.1.

Baterias Ventiladas

As baterias ventiladas são aquelas que possuem eletrólito líquido e livre

dentro da célula e que permitem a adição de água durante a vida útil, sendo

tolerantes a altas temperaturas e sobrecargas. Essas baterias emitem quantidade

considerável de gases e não podem ser instaladas junto com equipamentos

eletrônicos. Possuem a vantagem de ter uma alta durabilidade, porém com alto

custo e somente podem ser montadas com as tampas viradas para cima, inclusive

durante o transporte, sob o risco de vazamento do eletrólito (BATTERY,2013).

Estas baterias são subclassificadas de acordo com a tecnologia de

construção (BATTERY, 2013):

•

Planté: É uma variação da primeira bateria, demonstrada por

Gaston Planté no século XVIII. A placa ou grade positiva é

composta de chumbo puro com lamelas finas que proporcionam

uma área de superfície em torno de 12 vezes a área aparente. O

material ativo é produzido a partir da superfície do chumbo e pode

se regenerar durante toda a vida útil da bateria, sendo assim a

capacidade dessa bateria não diminui com o tempo, mantendo-se

constante durante todo o tempo de operação da bateria. A grande

área de superfície e a capacidade de reciclar seu material ativo

tornam esta bateria ideal para aplicações de missão crítica, ou

seja, onde falhas têm elevado custo, tais como em centrais

20

elétricas, estações de comutação de energia, grandes bancos e

call centers. Seu alto custo e sua limitada capacidade de efetuar

ciclos de carga e descarga são compensados pelo fato de terem

uma vida útil de até 20 anos e ficarem normalmente em estado de

espera (flutuação). A placa de chumbo e a placa com material ativo

são mostradas na Figura 2.

Figura 2 - Placa de chumbo e placa com o material ativo. Fonte: BATTERY, 2013.

•

Placas planas: Estas baterias têm um custo e uma durabilidade

menor (em flutuação) que as baterias Planté. Seu design oferece

uma capacidade de ciclos de carga e descarga maiores. A placa

positiva é composta por uma liga de chumbo na qual o óxido de

chumbo é colocado sob pressão, o que diminui os custos de

fabricação. Esta placa também é mais fina e com isto há uma

redução na vida útil da bateria. Durante sua operação há uma

redução gradual de capacidade até que esta atinja 80% da

capacidade nominal no fim da vida útil. A Figura 3 mostra a placa

de chumbo e a mesma placa depois de receber o material ativo

(BATTERY, 2013).

21

Figura 3 - Placa de chumbo plana e placa após receber o material ativo. Fonte: BATTERY, 2013.

•

Placas tubulares: A placa positiva consiste de tubos de liga de

chumbo cercados por tubos de fibra sintética preenchidos com

material ativo. Isso as torna ideais para aplicações que requeiram

frequentes ciclos de carga e descarga, tais como sistemas solares

e sistemas de tração. Na Figura 4 pode-se observar a placa tubular

e a mesma placa com o material ativo. Em certas aplicações de

espera, onde a rede é instável e descargas são frequentes, a

bateria tubular é preferível à placa plana ou Planté. Como a chapa

plana, a capacidade desta bateria também cai com o tempo, e a

mesma medida de 80% de capacidade no final da vida se aplica

(BATTERY, 2013).

22

Figura 4 - Placa tubular e placa tubular com material ativo. Fonte: BATTERY, 2013.

6.3.2.

Baterias Seladas

As baterias reguladas por válvula, denominadas seladas, possuem eletrólito

imobilizado na forma de gel ou em separadores de fibra de vidro, com uma válvula

de alívio de pressão que limita a fuga de gases, provenientes dos ciclos de carga e

descarga. Essas são geralmente menores e mais baratas que as baterias ventiladas

devido ao fato de não poderem ser acessadas externamente, sendo, também, muito

sensíveis a temperaturas elevadas e a sobrecarga: quando há um destes fatores ou

sua combinação, ocorre um processo de evaporação (dry out) que faz com que a

bateria perca eletrólito e se danifique. Como a emissão de gases é desprezível em

operação normal, podem ser instaladas em ambientes com equipamentos

eletrônicos e com circulação de pessoas, podendo ser montadas em qualquer

posição, pois não há risco de perda de eletrólito (BATTERY, 2013).

Estas baterias também são subclassificadas quanto às tecnologias de

construção disponíveis (BATTERY, 2013):

•

Placas Planas AGM: Estas baterias possuem a mesma construção

básica das baterias ventiladas de placas planas, no entanto

utilizam diferentes ligas de chumbo, separadores e outros

23

recipientes. Os separadores são compostos por mantas de fibra de

vidro absorventes que imobilizam o eletrólito e facilitam a

recombinação dos gases internos. Estas baterias possuem uma

capacidade de descarga de corrente relativamente alta, entretanto

o número de cargas e descargas é limitado e seu custo, quando

comparado às baterias ventiladas, menor. É, atualmente, a bateria

mais utilizada devido ao seu custo, tamanho reduzido e emissão de

gases desprezível. Sua capacidade diminui ao longo da vida útil. A

Figura 5 mostra uma bateria VRLA AGM.

Figura 5 - Bateria VRLA AGM. Fonte: BATTERY, 2013.

•

Placas Planas Gel: Essa bateria tem a mesma construção das

baterias AGM, porém o eletrólito é imobilizado em um gel a base

24

de sílica. Esta característica ajuda a suportar uma maior

temperatura, e por esta razão é considerada mais robusta. O

processo produtivo a torna mais cara, possui um número de cargas

e descargas limitado e sua capacidade cai ao longo da vida útil. A

Figura 6 mostra uma bateria VRLA-GEL.

Figura 6 - Bateria VRLA-GEL. Fonte: BATTERY, 2013.

•

Placas Tubulares Gel: Possuem a mesma característica produtiva

das ventiladas tubulares, porém utilizam separadores e ligas

metálicas diferentes. O eletrólito imobilizado em um gel a base de

sílica oferece uma melhor tolerância a variações de temperatura.

Possui alta capacidade de ciclos de carga e descarga, porém sua

capacidade decresce durante a vida útil. A Figura 7 mostra uma

bateria tubular gel.

25

Figura 7 - Bateria tubular gel. Fonte: BATTERY, 2013.

6.4.

Principais características das baterias

Nos itens anteriores algumas das principais características construtivas das

baterias foram apresentadas de acordo com a sua classificação. Na Tabela 1 vemos

um resumo dessas principais características de acordo com a classificação das

baterias.

26

Tabela 1: Tabela resumo das características de baterias chumbo ácidas. Fonte: Adaptado de BATTERY,

2013.

De acordo com a classificação das baterias e de suas características

construtivas, é possível adequar cada tipo de bateria a uma aplicação mais

específica. A Tabela 2 mostra um resumo com os tipos de baterias e suas possíveis

aplicações.

Tabela 2: Aplicação das baterias em função das características construtivas. Fonte: Adaptado de

BATTERY, 2013.

27

6.5.

Baterias VRLA-AGM

Como o objetivo principal deste projeto foi desenvolver um sistema de

monitoramento para baterias VRLA-AGM, foi realizado um estudo mais detalhado

deste componente (VADER, 2007). Na Figura 8 vemos os componentes de uma

bateria VRLA-AGM.

Figura 8 - Principais componentes da bateria AGM-VRLA. Fonte: Adaptado de VARTA, 2013

Os próximos itens descrevem em detalhe os componentes dessa bateria.

•

Grelha Positiva: Composta por uma liga de chumbo com função de

suprir corrente elétrica e servir de base de sustentação para o

material ativo.

•

Placa Positiva: É a grelha que já recebeu o material ativo composto

por dióxido de chumbo.

•

Grelha Negativa: Composta por uma liga de chumbo com a função

de suprir corrente elétrica e servir de base de sustentação para o

material ativo.

•

Placa Negativa: É a grelha que já recebeu o material ativo

composto por chumbo.

•

Separador de fibra de vidro: Tem a função específica de separador

elétrico, também atua como elemento confinante do eletrólito, que

é retido por absorção, o que assegura total contato do eletrólito

com o material ativo da placa, além de manter constante a

distância entre as placas de polaridades opostas.

28

•

Válvula de segurança de pressão: É acionada sempre que houver

situações de sobrecarga na bateria, retornando à posição original

quando a condição normal de funcionamento for restabelecida.

Além disso, impede a entrada do ar para dentro da bateria, o que

poderia contaminar o equilíbrio químico dos elementos reagentes.

•

Material Ativo: Serve para o processo de oxidação (carga) e

redução (descarga).

•

Eletrólito: O eletrólito é composto por água + ácido sulfúrico e sua

densidade é de 1,300 g/dm3 a 25°C.

•

Caixa e tampa: São construídos com resina acrilonitrila butadieno

estireno (ABS) de elevada resistência mecânica, resistente à

corrosão química e de grande durabilidade.

6.5.1.

Teoria de Funcionamento

Na Figura 9 pode-se ver um diagrama simplificado de uma bateria de chumbo

ácido composta por uma única célula com dois eletrodos, sendo a placa positiva de

chumbo poroso e a negativa de dióxido de chumbo, ambas imersas em uma solução

de ácido sulfúrico e água, separadas por uma manta de microfibra de vidro. Quando

imersas no eletrólito apresentam uma diferença de potencial de 2 V, que é um

padrão para baterias chumbo ácidas (uma bateria de 12V possui 6 células

interligadas em série).

29

Figura 9 - Esquema de bateria chumbo ácida e reações de carga e descarga. Fonte: Adaptado de

BATTERY, 2013.

No processo de descarga, os íons presentes no eletrólito interagem com a

placa positiva e a negativa, formando sulfato de chumbo em ambas. A perda de íons

no eletrólito reduz sua densidade específica na proporção em que a carga é

entregue.

Durante a recarga, a corrente elétrica reversa converte as placas positivas e

negativas para o estado carregado, dióxido de chumbo e chumbo, respectivamente.

O sulfato retorna para o ácido sulfúrico e a densidade do eletrólito aumenta também.

Pode-se observar que o processo é reversível, e os ciclos de carga e

descarga podem ocorrer várias vezes durante a vida útil da bateria. A capacidade da

bateria (em ampères-hora) depende da quantidade de dióxido de chumbo (placa

positiva), chumbo poroso (placa negativa) e ácido sulfúrico (eletrólito) presentes no

conjunto. Qualquer perda nestes elementos resulta numa queda na capacidade da

mesma (BATTERY, 2013).

6.5.2.

Principais Parâmetros

Projetistas que precisam dimensionar baterias ou bancos de baterias se

baseiam em uma série de parâmetros para definir qual a bateria mais adequada,

que servem para efeito de comparação entre fabricantes. Estes são referenciados

sempre a temperatura de 25ºC e compreendem (VADER, 2007):

30

• Parâmetro – Tensão:

Nominal: Valor da tensão por elemento multiplicado pelo número

de elementos ligados em série e condicionadas na caixa da

bateria. O valor é de 2,0V por elemento; e para uma bateria com

seis elementos; e o valor impresso na caixa é de 12 V.

Flutuação: Tensão aplicada à bateria que evita sua auto-descarga,

depende da temperatura ambiente e seu valor fica entre 2,20 e

2,25 V por elemento.

Equalização: tensão aplicada em um banco de baterias no qual há

baterias com tensões diferentes, este processo faz com que as

tensões de cada bateria se aproximem de um determinado valor.

Normalmente são aplicados valores entre 2,43 e 2,48V.

Carga: Tensão necessária, a ser aplicada por elemento, para que

a bateria entre em processo de carga. Valor normalmente entre

2,43 e 2,48V por elemento. As baterias VRLA-AGM são

carregadas sempre com tensão constante.

De circuito aberto (OCV, Open Circuit Voltage): Tensão que a

bateria atinge após ser desconectada de qualquer circuito e

decorrido um período de quatro horas.

Final de descarga: Mínima tensão que uma bateria pode atingir no

processo de descarga. E este valor depende da duração do tempo

de descarga. Para descargas de até 1 hora o valor recomendado é

de 1,75V por elemento. Se a bateria for descarregada abaixo deste

valor, a mesma pode sofrer um processo irreversível de sulfatação

das placas e, com isto, um dano permanente.

•

Capacidade: Refere-se à quantidade total de energia armazenada.

Capacidade nominal é definida em Ampere-hora (Ah), que é o produto

do valor da corrente de descarga pelo número de horas necessárias

para atingir a tensão final de descarga. Normalmente as baterias vêm

com referência ao tempo C (descarga em uma hora), por exemplo:

31

Uma bateria 12V/40Ah é capaz de fornecer 40A durante um

período de uma hora.

Em C10, ou seja em 10 horas, é capaz de fornecer 4A.

Em C20, ou seja em 20 horas, é capaz de fornecer 2A.

Quatro fatores determinam a capacidade de uma bateria:

Tamanho:

A

capacidade

de

uma

bateria

é

diretamente

proporcional à quantidade de eletrólito e material ativo.

Temperatura:

Influência

diretamente

a

capacidade

de

armazenamento da célula e sua vida útil, como pode ser visto na

Tabela 3.

Tabela 3: Capacidade em função da descarga. Fonte: Adaptado de ACTPOWER, 2013.

Capacidade em

função da

temperatura

40ºC

102%

25ºC

100%

0ºC

85%

-15ºC

65%

Tempos de ciclo: Eles determinam qual a tensão mínima que cada

elemento pode apresentar dependendo da sulfatação ou descarga

total das placas. Os valores por célula são mostrados na Tabela 4.

Tabela 4: Tensão de corte em função do tempo de descarga. Fonte:

Adaptado de ENERSYSTEM, 2011.

Ciclo

Tensão final mínima

5 min. <= t <= 1h

1,65 V

1h <= t <= 5h

1,70 V

5h <= t <= 8h

1,75 V

8h <= t <= 20h

1,80 V

Histórico: O tempo de duração da carga da bateria depende do

estado de carga antes do início da descarga; é possível que o

32

evento que originou a descarga ocorreu antes da bateria estar

totalmente carregada.

• Resistência Interna: É um dos fatores responsáveis por perdas durante

os processos de carga e descarga já que a energia é convertida em

calor e quanto menor a resistência interna, melhor o desempenho.

Cargas e descargas lentas, ou seja, com uma corrente menor, são

mais eficientes. A resistência é menor com a bateria plenamente

carregada e aumenta conforme esta perde a carga, apresentada na

Figura 10. O valor da resistência interna é fornecido pelos fabricantes e

especificado com a bateria totalmente carregada e a temperatura de

25ºC. Baterias de mesma capacidade, fabricação e idade têm

resistências internas muito próximas e baseadas nesta informação é

possível construir um histórico de evolução da resistência interna e,

com isto, ter-se-ia uma idéia do estado das baterias (ACTPOWER,

2013).

Figura 10 - Resistência interna em função da carga. Fonte: ACTPOWER, 2013.

• Intervalo entre recargas: A Tabela 5 indica o intervalo necessário entre

as recargas para evitar danos na bateria, caso ela esteja armazenada

sem ser utilizada.

33

Tabela 5: Tempo de recarga em função da temperatura. Fonte: ACTPOWER, 2013.

Temperatura de armazenamento

Recarga

20ºC ou menos

A cada 9 meses

20ºC a 30ºC

A cada 6 meses

30ºC a 40ºC

A cada 3 meses

• Estado de carga: A Tabela 6 indica o estado de carga da bateria em

função da sua tensão de circuito aberto (OCV). Pode se estimar sua

quantidade de carga a partir da tensão de circuito aberto.

Tabela 6 - Estado de carga em função da tensão de circuito aberto. Fonte: Adaptado

de WINDSUN, 2013.

Estado de carga

Bateria 12 Volts

Tensão por célula

100%

12,7

2,12

90%

12,5

2,08

80%

12,42

2,07

70%

12,32

2,05

60%

12,2

2,03

50%

12,06

2,01

40%

11,9

1,98

30%

11,75

1,96

20%

11,58

1,93

10%

11,31

1,89

0

10,5

1,75

• Corrente:

Corrente inicial máxima de carga: máxima corrente suportada no

início do processo de carga sem que haja danos na bateria. Como

o processo de carga adotado para baterias VRLA-AGM é por

tensão constante, esta corrente tende a diminuir durante o ciclo de

carga.

34

Corrente de curto circuito: Máxima corrente fornecida pela bateria

em caso de curto circuito dos pólos positivo e negativo.

Corrente máxima de descarga por 5 segundos: Corrente máxima

fornecida pela bateria em uma descarga de 5 segundos.

•

Ciclo: é o processo em que se descarrega totalmente uma bateria para

em seguida carregá-la totalmente. A vida útil de uma bateria é definida em

número de ciclos.

•

Dimensões: Estas definem se a bateria pode ser alocada no espaço

dimensionado, ou em caso de troca do banco de baterias, se as novas

baterias cabem no armário ou estante existente na instalação.

6.5.3.

Manutenção

Os modelos VRLA-AGM são chamados livres de manutenção. Este termo

indica que a bateria não é acessível para troca de seus componentes internos,

porém efetuar um controle dos agentes externos é importante e vai garantir que a

transferência de energia ocorra conforme o desejado. Alguns procedimentos que

podem ser adotados para manutenção:

• Limpeza e verificação das conexões;

• Controle da temperatura ambiente;

• Medição das tensões de flutuação das baterias;

• Medição da resistência interna de cada bateria, construindo um

histórico que ajudará na verificação do estado da bateria;

• Efetuar um ciclo de carga e descarga;

• Verificar a corrente de recarga;

As verificações devem ser referenciadas conforme o manual da bateria

fornecido pelo fabricante.

35

6.5.4.

Causas de Falha

As baterias são elementos suscetíveis a falhas. A correta manutenção e o

controle de agentes externos (temperatura, torque de aperto das conexões, etc.)

podem fazer com que estas alcancem a vida útil projetada. Alguns itens merecem

atenção especial (VADER, 2007).

• Temperatura: A temperatura de referência para se definir a capacidade

nominal da bateria é de 25ºC. Em temperaturas superiores a

capacidade nominal da bateria aumenta, e em temperaturas inferiores

diminui. Na Figura 11 pode-se verificar os efeitos da temperatura na

vida útil de uma bateria.

Figura 11 - Efeitos da temperatura na vida útil da bateria. Fonte: ACTPOWER, 2013.

Com o aumento da temperatura, tem-se um aumento na velocidade das

reações químicas. Sendo que, para cada 10ºC, a velocidade dobra (FISICA, 2013).

Em temperaturas elevadas tem-se (LACTEC, 2013):

Aumento da corrente de corrosão, que pode vir a danificar as

grades;

Aumento da decomposição da água, diminuindo o eletrólito;

36

Desprendimento do material ativo das grades;

Temperatura em que ocorre dano das baterias é de 55ºC.

• Auto

descarga:

Baterias

que

ficam

armazenadas

devem

ser

recarregadas a cada 3 meses sob pena das placas sofrerem um

processo irreversível de sulfatação. Quando uma bateria está em

descarga, ou auto descarga, formam-se pequenos grãos de sulfato

que tendem a crescer, e com o tempo criam uma barreira isolante que

pode diminuir ou mesmo interromper o fluxo de corrente entre os pólos

de uma bateria. Uma curva característica de auto descarga pode ser

vista na Figura 12.

Figura 12 - Curva de auto-descarga. Fonte: Adaptado de ACTPOWER, 2013.

• Sobrecarga: Baterias que são mantidas com uma tensão de flutuação

e/ou carga acima das especificadas pelo fabricante tendem a sofrer

sobre temperatura e, consequentemente, danos nas placas e no

eletrólito.

37

• Descarga abaixo da tensão final de descarga: Quando as baterias são

submetidas a ciclo de descarga e permanecem neste estado mesmo

após a tensão da bateria estar abaixo do valor final de descarga, as

mesmas ficam com as placas positivas e negativas descarregadas.

Descargas regulares a mais de 80% de sua capacidade sem recargas

de equalização podem resultar em danos nas células.

• Número de ciclos de carga e descarga suportados: As baterias VRLAAGM possuem um número limitado de ciclos de carga que dependem

da profundidade da descarga (depth of discharge, DOD), conforme

apresentado na Figura 13. Quanto mais profunda for a descarga,

menor o número de ciclos possíveis, devido a características

construtivas das placas.

Figura 13 - Ciclos de carga e descarga em função da profundidade de descarga. Fonte: ACTPOWER,

2013.

38

6.6.

Critérios para detecção de falha

Utilizando os conceitos discutidos no tópico anterior, podemos determinar

quais serão os critérios para detecção de falhas nos elementos individuais de um

banco de baterias.

Serão três grandezas monitoradas: tensão, temperatura e corrente. Sendo

que a corrente será monitorada com o propósito exclusivo de determinar se o banco

está carregando, descarregando ou em flutuação.

A partir do estado do banco podemos determinar os critérios de tensão. É

necessário salientar que os valores apresentados abaixo são das baterias do

fabricante ActPower.

•

Banco de baterias em flutuação: Nesse estado o UPS apenas mantém uma

tensão constante para todo o banco sem utilizar a energia armazenada nas

baterias. Como as baterias perdem carga com o tempo, mesmo não estando

conectadas a nenhum circuito que consuma a energia armazenada, o UPS

mantém essa tensão de flutuação para garantir que as baterias permaneçam

carregas, sendo assim o sistema fica sempre disponível para uso. Segundo o

fabricante das baterias, a tensão de flutuação deve ficar entre 2,20 V e 2,25 V

por elemento na bateria, sendo assim é de 13,2 V a 13,8 V em cada bateria.

Valores fora dessa faixa podem indicar um problema na bateria ou no UPS.

• Banco de baterias carregando: Nesse estado o UPS mantém uma tensão de

carga para o banco de baterias. Segundo o fabricante, a tensão de carga

deve ficar entre 2,43 V e 2,48 V por elemento, totalizando 14,58 a 14,88 V por

bateria. Um valor de tensão superior a 14,8V pode danificar as baterias,

indicando um defeito do carregador do UPS ou de alguma bateria isolada.

• Banco de baterias descarregando: Quando há uma falha no sistema de

alimentação principal, o UPS utiliza a energia armazenada nas baterias para

suprir a demanda de energia do sistema alimentado. Entretanto, o UPS

possui uma autonomia limitada, quando as baterias descarregam, elas podem

atingir um nível mínimo de tensão de final de descarga que é definido pelo

fabricante conforme a Tabela 4.

O critério para a temperatura da bateria não indica um defeito, ou uma falha,

mas uma redução na vida útil da bateria, sendo que uma temperatura superior a 55°

C pode causar defeitos na bateria. A temperatura de operação ótima é de 25° C,

onde a capacidade de descarga é de 100% e a vida útil da bateria é máxima.

39

7. Sistemas de Monitoramento comerciais

Atualmente existem alguns sistemas de monitoramento disponíveis no

mercado. A ideia desses sistemas é o monitoramento das grandezas físicas das

baterias para evitar falhas e tentar aumentar o índice entre manutenção preventiva e

manutenção corretiva.

7.1.

Sistema de monitoramento Sentinel

O Sentinel, da powerShield, é capaz de monitorar as principais grandezas

dos acumuladores, como resistência interna, tensão e temperatura.

Ele é composto por dois componentes principais:

• O modulo principal: Capaz de monitorar até cinco bancos de baterias, que é o

equivalente a 160 baterias individuais. Também é responsável pela

comunicação com a rede externa ou computador.

• O modulo de mídia ou m-Sensor: Monitora a tensão e a resistência interna. É

isolado do restante do sistema através de opto-acopladores.

Figura 14: Sistema de Monitoramento Sentinel Chloride. Fonte: Adaptado de POWERSHIELD,

2010.

O monitoramento do valor da tensão das baterias vai identificar valores

incorretos de tensão de carga e falhas como curto circuito em uma bateria. Pode ser

utilizado com baterias do tipo VRLA. O monitoramento do valor de resistência interna

é capaz de detectar outros tipos de falha, como “dry-out”, bateria em circuito aberto,

perda de compressão, corrosão do grid e perda de material ativo.

40

7.2.

Sistema de monitoramento da LEM

O sistema de monitoramento da LEM é considerado o mais moderno

atualmente. E ele é composto pelos seguintes componentes principais:

• Sentinel: é capaz de monitorar células de baterias individuais ou monoblocos.

Ele monitora os valores de temperatura interna, tensão e impedância interna.

Cada bloco pode monitorar células ou monoblocos que vão de 2 a 12 volts.

• MicroGuard: Projetado para integrar com os blocos de monitoramento

Sentinel, é o sistema de registro de eventos e de dados do monitorador. Ele

pode constituir o registro com até 250 módulos Sentinel (equivalente a 250

células ou monoblocos).

• MicroGuard Gateway: é uma versão avançada do MicroGuard com uma

interface para comunicação externa via ethernet. Ao contrário do MicroGuard,

ele não possui display nem teclado, enviando as informações diretamente à

um PC.

Figura 15: Sistema de monitoramento Sentinel LEM. Fonte: Adaptado de LEM, 2011.

41

7.3.

Comparação dos dois sistemas

Comparando os dois sistemas pode-se concluir que são parecidos em

termos de monitoramento e acessibilidade, sendo o sistema da Sentinel Chloride é

42% mais barato por bateria relativo ao LEM. A Tabela 7 mostra essa comparação.

Tabela 7: Comparação das características dos dois sistemas comerciais estudados.

O sistema Sentinel Chloride ainda possui um protocolo de comunicação

mais antigo disponível, o MODBUS.

8. Idéia de um sistema de monitoramento

A pesquisa realizada tem como objetivo o desenvolvimento de um sistema

de monitoramento de baixo custo para as grandezas físicas de tensão, temperatura

e corrente. A medida de resistência interna possui grande complexidade, e por

questões orçamentárias e de tempo, não foi realizada.

A idéia de desenvolver um sistema de baixo custo envolve economia em

termos de hardware, portanto todo o tratamento dos dados obtidos será feito via

software. Com essa idéia fundamental mais os conceitos obtidos pela análise dos

sistemas de monitoramento disponíveis, foi possível desenvolver o diagrama de

blocos da Figura 16.

42

Figura 16: Diagrama em blocos do sistema de monitoramento proposto.

Os valores de tensão, temperatura e corrente da bateria são lidos por

circuitos independentes conectados a um multiplexador analógico. Esse

multiplexador tem sua saída conectada ao leitor A/D (Analógico/Digital) do µC. Os

pinos de controle do multiplexador também estão conectados ao µC, de forma que

esse controla qual saída do multiplexador está ativamente conectada ao leitor A/D.

Com o diagrama de blocos do sistema definido, o desenvolvimento dos

componentes pode ser realizado.

9. Desenvolvimento do sistema de monitoramento

9.1.

Hardware

O hardware desenvolvido tem por objetivo a leitura das grandezas físicas da

bateria: tensão, temperatura e corrente. Os tópicos a seguir descreverão

detalhadamente todos os circuitos.

43

9.1.1.

Circuito para leitura de tensão

A leitura de tensão será feita com o auxílio de um opto acoplador linear.

Optou-se por essa solução uma vez que é necessário o isolamento entre as baixas

tensões do µC e a alta tensão do banco de baterias. Esse isolamento também é

necessário para evitar que sobre cargas no banco de baterias venham a danificar o

equipamento de monitoramento das baterias.

O opto acoplador linear utilizado foi LOC110 da Clare Micro Chips. Esse

componente não está disponível no mercado nacional e foi importado dos Estados

Unidos.

Esse componente é capaz de fazer acoplamento entre sinais contínuos e

alternados com uma grande estabilidade no ganho servo de transferência. Esse

ganho de transferência entre corrente de entrada e corrente de saída é unitário com

uma tolerância de apenas 1%. Os opto acopladores da série LOC são lineares e

foram desenvolvidos para aplicações onde isolamento galvânico é necessário e a

linearidade entre entrada e saída deve ser preservada com precisão (CLARE

MICRO CHIPS, 2013).

A utilização do circuito desenvolvido pela Clare está descrita na nota de

aplicação AN-107. Essa nota descreve os princípios de design para amplificadores

de isolamento utilizando opto acopladores lineares. Ela descreve a operação dos

circuitos nos modos fotocondutor e fotovoltaico e fornece também alguns exemplos

de aplicação na indústria (CLARE MICRO CHIPS, 2013).

O opto acoplador pode ser utilizado em dois modos: operação foto condutiva

e operação fotovoltaica. O modo de operação foto condutor não apresenta

características interessantes para este estudo e, portanto não será abordado em

detalhes. A operação fotovoltaica é a que apresenta a grande linearidade entre a

tensão de entrada e a tensão de saída.

Antes de entrar em detalhes a respeito da operação no modo fotovoltaico, é

necessário fornecer algumas informações básicas do componente que são

encontradas na sua folha de especificação:

• Ganho servo – K1: Definido como a razão entre a foto corrente do servo

corrente direta do LED

ea

. Para o LOC110 K1 tem valor típico de 0,007 para

uma alimentação de 15 V.

• Ganho direto – K2: Definido como a razão entre a foto corrente de saída e a

corrente direta do LED .Para o LOC110 K2 tem valor típico de 0,007 para um

uma alimentação (Vcc) de 15 V.

• Ganho de transferência K3: Definido como a razão entre K2 e K1.

Tipicamente de valor unitário.

44

Figura 17: Circuito do LOC110 para operação em modo fotovoltaico.

No modo de operação fotovoltaico, os fototransistores agem como geradores

de corrente. Todo gerador de corrente possui algum tipo de dependência da tensão

em termos de linearidade. Mantendo um ponto de operação de zero volt para o

fototransistor elimina esse problema e melhora a linearidade. Pode-se ver o circuito

para operação em modo foto voltaico na Figura 17 e as relações fundamentais

desse circuito serão descritas a seguir.

Como o fototransistor está conectado a uma resistência de baixo valor, a

corrente de saída é linear com o aumento do fluxo incidente do LED. Para essa

finalidade, os fototransistores estão conectados nos amplificadores operacionais

vistos na Figura 17. Com o aumento de

a corrente através do LED aumenta e

com isso o fluxo ótico também aumenta. O fluxo ótico proveniente do LED incide no

servo fototransistor cuja corrente

começa a fluir para a entrada inversora do

amplificador operacional. Essa fotocorrente é linearmente proporcional à tensão de

entrada e mantém a tensão na saída inversora igual à zero.

45

O fluxo ótico do LED também incide no fototransistor de saída o que causa

que a corrente comece a fluir da saída inversora do amplificador operacional de

saída através do fototransistor. Conforme

é drenada da entrada inversora do

amplificador operacional, a saída do amplificador operacional começa a aumentar

até que uma corrente com a mesma amplitude de é injetada na entrada inversora

do amplificador operacional. Uma vez que a corrente

flui através do resistor

a

tensão de saída é igual a (CLARE MICRO CHIPS, AN-107, 2013):

Como

a tensão de saída é fornecida pela equação (IV). Dessa forma

a equação (VII) descreve a tensão de saída em função da tensão de entrada

(CLARE MICRO CHIPS, AN-107, 2013).

Com as equações do circuito é possível definir os valores das resistências

para a aplicação de leitura da tensão das baterias. A tensão de uma bateria pode

chegar ao máximo de 14,8 V durante o processo de carga da bateria. Para evitar

e

foi escolhido de tal forma a obter um

danos à entrada do µC, o valor de

ganho de 0,2695 V/V. Assim, mesmo considerando uma sobre carga, o valor da

tensão de entrada no leitor analógico do µC não ira passar de 5 V.

O circuito do opto acoplador foi montado em uma placa de testes para

verificar a linearidade da leitura de tensão. Na Figura 18 mostra o circuito de testes

utilizado para verificação do funcionamento. A tensão de entrada foi variada de 1 V

até 15,17 V para analisar o ganho de tensão. A Tabela 8 contém os valores obtidos

no ensaio.

Tabela 8: Valores de tensão de entrada e saída para o circuito do optoacoplador.

Entrada

(V)

1,02

2,09

3,05

3,53

4,09

4,52

5,03

5,53

6,04

6,5

7,03

7,59

8,02

8,56

9,01

Saída (V)

0,01

0,07

0,41

0,63

0,94

1,18

1,36

1,48

1,62

1,75

1,89

2,06

2,17

2,29

2,42

Ganho

102

29,86

7,44

5,60

4,35

3,83

3,70

3,74

3,73

3,71

3,72

3,68

3,70

3,74

3,72

46

9,53

10,04

10,57

11,03

11,53

12,05

12,5

13,08

13,54

14,05

14,6

15,17

2,56

2,71

2,85

2,98

3,11

3,25

3,37

3,53

3,65

3,79

3,95

4,1

3,72

3,70

3,71

3,70

3,71

3,71

3,71

3,71

3,71

3,71

3,70

3,70

É possível inferir pela tabela que o ganho de tensão entrada/saída é estável

a partir do momento em que a entrada atinge 5 Volts. Como a faixa de interesse de

medida vai de 8 V até 15 V, pode-se considerar que o circuito do optoacoplador

funciona de maneira linear.

Figura 18: Circuito de testes do optoacoplador.

9.1.2.

Circuito para leitura de corrente

A medida de corrente será realizada uma única vez para todo o banco de

baterias, tendo em vista que o propósito da medida de corrente é determinar se o

banco de baterias está carregando, descarregando ou se ele está em flutuação.

O circuito é baseado no sensor de efeito Hall LA100P da LEM. O LA100P é

um sensor de corrente de loop fechado baseado no efeito Hall. Ele é capaz de medir

47

correntes que vão de 0 a 100 A, além de ser capaz de medir uma corrente de

sobrecarga de 120 A sem sofrer danos. Esse componente possui grande linearidade

e baixa dependência de temperatura (LEM).

Figura 19: Sensor de efeito Hall LA100P da LEM.

O funcionamento do componente depende de uma fonte de alimentação

simétrica. Ele necessita de uma alimentação de ±12 V para funcionar corretamente.

Esse componente converte o valor da corrente que passa através do sensor em um

valor de corrente equivalente a 1/2000 vezes o valor da corrente medida. Ele pode

medir corrente nos dois sentidos, sendo que a saída será positiva se a corrente fluir

no sentido da seta indicativa do componente (Figura 19) e negativa se fluir no

sentido contrário. As características desse sensor são tais que ele se comporta

como uma fonte de corrente controlada.

O valor máximo lido pelo sensor é de ±100 A, e portanto a saída máxima

será de ± 500 mA. Para que a leitura do valor da corrente seja feita pelo µC, esse

valor de corrente deve ser transformado em um valor de tensão. O circuito

desenvolvido para esse propósito é apresentado na Figura 20.

A fonte I3 representa o sensor de efeito Hall, o valor de corrente que flui da

fonte passa através do resistor R1 fazendo com que a tensão no resistor R1 seja

uma imagem do valor da corrente. A corrente máxima que é fornecida pelo sensor

de efeito Hall é de 500 mA, ou seja, uma tensão de 500 V no diodo R1.

Para limitar o valor de tensão no resistor R1, uma vez que esse valor de

tensão será utilizado por comparadores que suportam um valor máximo de entrada

igual a 12 V, diodos zener foram associados em paralelo com o resistor.

A idéia fundamental é de que os valores de tensão não ultrapassem ± 5 V,

logo a tensão avalanche dos diodos zener escolhidos é de 4.7 V. Como a corrente

proveniente do sensor pode ser positiva ou negativa, dois diodos devem ser

utilizados. Um deve ser reversamente polarizado quando a corrente for positiva

(diodo D2 da Figura 20) e o outro quando a corrente for negativa (diodo D3 da

Figura 20). Para evitar que um diodo esteja polarizado reversamente e outro esteja

polarizado diretamente, foram associados dois transistores MOSFET (M1 e M2 da

Figura 20).

48

Figura 20: Circuito para leitura da corrente do banco de baterias.

Para que o circuito funcione apropriadamente, devem ser utilizados

MOSFET do tipo depleção, cujo canal existe mesmo na presença de uma tensão

nula entre porta e fonte. Quando uma tensão positiva é aplicada na porta do

MOSFET-n (M1 da Figura 20), o canal entre dreno e fonte aumenta fazendo com

que a corrente proveniente da fonte flua através do diodo D2, que está polarizado

reversamente. Essa mesma corrente positiva faz com que o canal do MOSFET-p se

esgote impedindo a corrente de circular no diodo D3. Analogamente o MOSFET-p

conduz se uma tensão negativa for aplicada na porta, fazendo com que a corrente

polarize inversamente o diodo D3 e bloqueie o MOSFET-n.

Agora que os valores de tensão foram limitados a ± 4.7 V, precisamos

converter isso em valores digitais de tal forma que esses valores indiquem se o

banco de baterias está carregando, descarregando ou em flutuação. Para tal

propósito serão utilizados comparadores com histerese.

O comparador cuja entrada está conectada a R10 compara o valor de

tensão do resistor R1 com o zero. Se o valor de corrente estiver aumentando, ao

passar um determinado valor positivo, a tensão de saída do comparador será de 5

V. No retorno, a tensão de saída será zero volt assim que o valor da tensão de

entrada do comparador for inferior a zero volt.

Fenômeno análogo acontece com o comparador cuja entrada está

conectada no resistor R12. Com o modelo spice dos diodos zener e dos

amplificadores operacionais LM358P, uma simulação no spice foi realizada para

49

validar o funcionamento do circuito. A fonte de corrente, que representa o sensor de

efeito Hall, teve seu valor de corrente variado durante a simulação conforme Figura

21. Iniciou-se com o valor máximo que o sensor pode fornecer.

Figura 21: Valor da corrente de entrada que simula o sensor de efeito Hall.

As tensões de saída obtidas podem ser vistas na Figura 22. Vemos que as

tensões são complementares como projetado inicialmente.

Figura 22: Valores das tensões de saída. O sinal vermelho é a saída do comparador um e o sinal verde a

saída do comparador dois. O sinal roxo representa a tensão no resistor R1.

Na Figura 23, vemos a histerese dos comparadores. A histerese foi

adicionada para permitir a detecção da não passagem de corrente no sensor de

efeito Hall. Se as duas tensões de saída estiverem no nível alto ou ambas no nível

baixo, não há corrente passando no sensor de efeito Hall.

Figura 23: Histerese dos comparadores de saída.

50

Esse circuito foi implementado em uma placa de teste para verificar o seu

funcionamento correto. Para que o sensor funcionasse apropriadamente, foi

necessário construir uma fonte de alimentação simétrica que fornecesse ± 12 V. O

esquemático da fonte pode ser visto na figura 25.

Figura 24: Circuito da fonte de alimentação simétrica.

O circuito do sensor de corrente com a fonte simétrica pode ser visto na

Figura 25.

Figura 25: Circuito do sensor de efeito Hall com a fonte de alimentação simétrica.

Após a montagem do circuito, foi realizado um teste em laboratório para

verificar seu funcionamento. Um condutor foi enrolado com dez voltas passando pelo

interior do sensor, fazendo com que a corrente percebida pelo sensor seja dez vezes

o valor da corrente que atravessa o condutor. Para os testes foi utilizada uma

resistência de 100 Ω alimentada por uma fonte de tensão variável. Dessa forma

pode verificar-se a existência da histerese nos comparadores de saída, a histerese

de um dos comparadores de saída pode ser visto na Figura 26

51

Figura 26: Histerese no comparador de saída.

9.1.3.

Circuito do sensor de temperatura

O circuito utilizado para realizar a leitura da temperatura nas baterias é

bastante simples e utiliza o sensor LM35 para obter os valores de temperatura. O

LM35 é um circuito integrado de precisão cuja tensão de saída é linearmente

proporcional à temperatura em graus Celsius do sensor. A grande vantagem do

LM35 é o fato da temperatura não ser calibrada em Kelvin e também pelo fato do

sensor não necessitar de nenhuma fonte de calibração externa. O circuito faz com

que a tensão de saída seja proporcional à temperatura em mV. Se a temperatura do

sensor for de -55 °C, a saída do sensor de temperatura será de -550 mV, para uma

temperatura de 25 °C, a saída do sensor será de 250 mV. O circuito utilizado para o

sensor de temperatura pode ser visto na Figura 27.

Figura 27: Circuito do sensor de temperatura.

52

O valor de R1 utilizado foi de 100 k Ω. Após a implementação do circuito, um

teste comparativo foi realizado para verificar a precisão do sensor de temperatura.

Um termômetro infravermelho digital da Fluke (Figura 28) foi utilizado para realizar a

comparação.

Figura 28: Termômetro digital infravermelho Fluke. Fonte: myflukestore.com.

Os testes comprovaram o funcionamento do circuito do sensor de

temperatura, com um erro de ±0.75 °C com relação ao sensor infravermelho foi

verificado. Essa precisão é considerada adequada para essa aplicação.

9.2.

Software

O desenvolvimento dos softwares envolvidos no sistema de monitoramento foi a

parte mais dispendiosa e trabalhosa do projeto. O software desenvolvido possui

grande complexidade para simplificar o hardware e manter a idéia de um projeto

econômico em termos de material. Dois softwares foram desenvolvidos, um para a

comunicação do µC instalado na plataforma Arduino e outro para o computador

plataforma Windows. Os próximos dois tópicos descreverão em detalhes o

desenvolvimento de ambos.

9.2.1.

Software plataforma Arduino

A plataforma Arduino foi criada para facilitar o desenvolvimento de sistemas

embarcados sem a necessidade de um grande conhecimento sobre

microcontroladores. Essa plataforma foi escolhida, pois o hardware de comunicação

entre o PC e o µC já está pronta, implicando em um grande ganho de tempo para o

desenvolvimento do sistema. Essa comunicação é serial e é feita através da porta

USB, que também é responsável por alimentar o circuito do Arduino. A linguagem de

programação utilizada é a linguagem wiring, que é um conjunto de comandos de C e

53

C++. O compilador utilizado é o avr-g++ e todos os comandos suportados em C e

C++ são suportados pela linguagem wiring.