ENCARREGADO DE

INSTRUMENTAÇÃO

NOÇÕES DE METROLOGIA

1- 1 -

ENCARREGADO DE INSTRUMENTAÇÃO

NOÇÕES DE METROLOGIA

2

© PETROBRAS – Petróleo Brasileiro S.A.

Todos os direitos reservados e protegidos pela Lei 9.610, de 19.2.1998.

É proibida a reprodução total ou parcial, por quaisquer meios, bem como a produção de apostilas, sem

autorização prévia, por escrito, da Petróleo Brasileiro S.A. – PETROBRAS.

Direitos exclusivos da PETROBRAS – Petróleo Brasileiro S.A.

TEIXEIRA, Paulo Roberto Frade

Universidade Tecnológica Federal do Paraná - UTFPR, 2006.

63 p.:il.

PETROBRAS – Petróleo Brasileiro S.A.

Av. Almirante Barroso, 81 – 17º andar – Centro

CEP: 20030-003 – Rio de Janeiro – RJ – Brasil

3

ÍNDICE

1

1.1

1.2

2

2.1

2.2

2.3

2.4

2.5

2.5.1

2.5.2

2.5.3

2.5.3.1

2.5.3.2

2.5.3.3

3

3.1

3.2

3.3

4

4.1

4.2

4.3

4.4

4.5

4.6

4.6.1

4.6.2

4.7

4.8

5

5.1

5.2

5.2.1

5.2.2

5.2.3

5.3

5.4

5.5

6

6.1

7

7.1

7.1.1

7.1.2

7.2

8

8.1

8.2

8.2.1

8.2.2

8.2.2.1

Metrologia ................................................................................................................................... 6

Noções de metrologia................................................................................................................. 6

Papel da metrologia no sistema da qualidade............................................................................ 6

NBR ISO 9001:2000 ................................................................................................................... 7

Histórico ...................................................................................................................................... 7

Etapas para obtenção do certificado .......................................................................................... 8

Terminologia na metrologia ( segundo portaria Inmetro No 029 de 10/03/1995 ) ..................... 9

NBR ISO 9001:2000 e metrologia ............................................................................................ 11

ABNT NBR ISO 10012:2004..................................................................................................... 12

Objetivos ................................................................................................................................... 12

Escolha inicial dos intervalos de comprovação ........................................................................ 14

Métodos para análise crítica dos intervalos de comprovação.................................................. 14

Método do ajuste automático.................................................................................................... 15

Método do gráfico de controle .................................................................................................. 15

Método do tempo de uso .......................................................................................................... 15

Normas para tagueamento ....................................................................................................... 16

Generalidades........................................................................................................................... 16

Público alvo............................................................................................................................... 16

Aplicações industriais ............................................................................................................... 16

Estrutura hierárquica da planta................................................................................................. 17

0bjetivos .................................................................................................................................... 17

Planta ........................................................................................................................................ 17

Área........................................................................................................................................... 17

Setor.......................................................................................................................................... 18

Grupo ........................................................................................................................................ 18

Instrumentos / equipamentos.................................................................................................... 18

Equipamentos ........................................................................................................................... 18

Instrumentos ............................................................................................................................. 18

Sufixo ........................................................................................................................................ 18

Divisão da fábrica para tagueamento ....................................................................................... 19

Tagname ................................................................................................................................... 20

Objetivos ................................................................................................................................... 20

Tagname para instrumentação................................................................................................. 21

Formato do Tagname ............................................................................................................... 21

Procedimentos para a formação das letras de prefixo do tagname de instrumentos .............. 21

Notas da tabela ......................................................................................................................... 25

Exemplos de formação da identificação funcional de instrumentos ........................................ 27

Símbolos utilizados nos fluxogramas de processo................................................................... 29

Simbologia geral em instrumentação ....................................................................................... 29

Algarismos significativos........................................................................................................... 30

Regras básicas de arredondamento (NBR-5891) .................................................................... 31

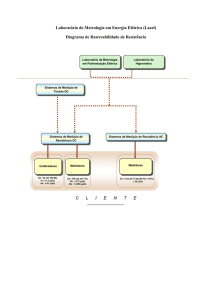

Confiabilidade metrológica........................................................................................................ 33

Erros.......................................................................................................................................... 33

Erros sistemáticos..................................................................................................................... 34

Erros aleatórios ou acidentais................................................................................................... 34

Precisão e exatidão .................................................................................................................. 34

Estatística aplicada à metrologia .............................................................................................. 37

Conceitos básicos..................................................................................................................... 37

Caracterização da amostra....................................................................................................... 38

Média ........................................................................................................................................ 38

Medida de dispersão................................................................................................................. 39

Variância da amostra ................................................................................................................ 39

4

8.2.2.2

8.3

8.3.1

8.3.2

8.3.3

8.4

8.5

8.6

8.6.1

8.6.2

8.6.3

8.6.4

8.6.5

9

9.1

9.2

9.2.1

9.2.2

9.3

9.4

9.5

9.6

9.6.1

9.7

Desvio padrão ........................................................................................................................... 39

Distribuições ............................................................................................................................. 40

Distribuição normal ................................................................................................................... 40

Distribuição normal padronizada .............................................................................................. 41

Tabela de distribuição normal................................................................................................... 43

Intervalo de confiança............................................................................................................... 44

Distribuição de Student ( tv ) .................................................................................................... 44

Cálculo de incerteza ................................................................................................................. 47

Avaliação da incerteza de medição.......................................................................................... 47

Avaliação da incerteza padrão Tipo A...................................................................................... 48

Avaliação da incerteza padrão Tipo B...................................................................................... 51

Determinação da incerteza expandida ..................................................................................... 51

Declaração de resultados de medição ..................................................................................... 52

Sistemas de calibração e ajuste ............................................................................................... 53

Conceitos do sistema de calibração/ajuste .............................................................................. 53

Escolha dos instrumentos do processo .................................................................................... 54

Pontos críticos de controle........................................................................................................ 54

Componentes da malha............................................................................................................ 55

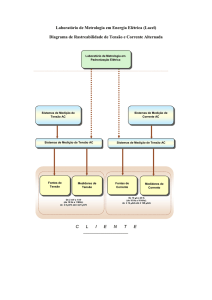

Rastreabilidade ......................................................................................................................... 56

Capacitação da mão de obra.................................................................................................... 57

Documentação.......................................................................................................................... 57

Sistema de medição ................................................................................................................. 57

Propagação de erros ................................................................................................................ 57

Condicionamento dos padrões ................................................................................................. 58

5

CAPÍTULO I

1 Metrologia

1.1 Noções de metrologia

Metrologia é ciência que estuda a medição.

Ela trata do estudo e aplicação dos meios adequados à quantificação de magnitudes tais

como: comprimento, ângulo, massa, tempo, velocidade, temperatura, etc.

A Execução de uma medição é um procedimento experimental onde o valor de uma grandeza

físico será apurado por comparação com a grandeza de referência.

Para executarmos uma medição, três condições são necessárias:

♦ A existência de um sistema numérico.

♦ A definição da grandeza da medida.

♦ Estabelecimento da unidade de base.

Instrumento de Medição é um aparelho destinado a fazer medições, sozinho ou

complementado por outro equipamento.

1.2 Papel da metrologia no sistema da qualidade

O desempenho satisfatório de um sistema da qualidade depende, fundamentalmente, da

avaliação ou quantificação de características específicas de processos ou produtos. Estas

características constituem as variáveis de interesse.

Observe abaixo o ciclo de gerenciamento convencional das atividades que compõem um

Sistema de Qualidade. Destaca-se o papel do processo de medição para o efetivo funcionamento do

sistema.

6

CAPÍTULO II

2 NBR ISO 9001:2000

2.1 Histórico

Em 1979 um grupo de trabalho foi criado pela ISO (lnternational Organization for

Standardzation) - Organização internacional para Normalização, com a tarefa de elaborar um conjunto

de normas, cuja finalidade principal era a de estabelecer padrões mínimos de aceitação referentes ao

sistema da qualidade das empresas, talvez não se imagina que tal conjunto de normas seria tão

divulgado e aplicado ao redor do mundo.

Em 1987, quando a primeira edição destas normas foi publicada, iniciava-se uma era que

marcou uma mudança profunda em termos de conceitos de trabalho e qualidade nas empresas. O

conjunto de normas de sistema da qualidade recebeu a denominação de ISO Série 9000.

Atualmente, cada vez mais empresas buscam a certificação pelas normas ISO 9001:2000 em todo

mundo. As últimas estatísticas apresentam o Brasil como o primeiro da América do Sul, com 7900

empresas certificadas, de acordo com dados de 31/12/2003 do INMETRO.

A tendência é que o número de empresas aumente a cada dia, já que, neste momento, o

conceito ISO 9001:2000 começa a atingir empresas de pequeno e médio porte. No final de 1995, o

Brasil tinha mais de 1.000 empresas certificadas, conforme requisitos especificados pelas normas ISO

9001:2000.

O objetivo de tais normas é garantir o estabelecimento de critérios para as relações de clientes

e fornecedoras, em um processo de venda e compra, sendo as únicas que podem ser utilizadas para

efeito de auditorias. As outras normas existentes podem ser consideradas como guias de apoio à

implementação do Sistema da Qualidade adotado.

O que significa ISO?

ISO vem do grego isos e significa igualdade, homogeneidade ou uniformidade. Ao contrário do

que muitos pensam, ISO não vem da abreviatura de International Organization for Standardzation.

Até a edição de 1994 existiam 3 normas (ISO 9001, ISO 9002 e ISO 9003) passíveis de

certificação.

A ISO 9001 era aplicada quando a empresa necessitar garantir a conformidade em relação às

atividades de projeto, desenvolvimento, produção, instalação e serviços associados. É a mais completa

de todas, possuindo 20 requisitos básicos.

7

A ISO 9002 era aplicada quando a empresa necessitar garantir a conformidade em relação às

atividades de produção, instalação e serviços.

A ISO 9003 era aplicada quando a empresa necessitar garantir a conformidade em relação,

somente, à inspeção e ensaios finais.

Com a edição das normas em 2000, estas três normas foram agrupadas em somente uma,

denominada de ISO 9001:2000.

O que significa Certificado ISO 9001:2000 ?

Consiste em uma avaliação geral do sistema da qualidade das empresas por uma entidade

especializada e independente.

Após as visitas de auditoria (normalmente três a cinco dias) os auditores informarão à empresa

se esta atende às exigências dos requisitos ISO 9001:2000.

Os seguintes documentos compõem a família ISO 9001:2000 :

NBR ISO 9001:2000 : Sistemas de gestão da qualidade - Requisitos

NBR ISO 9004:2000 : Sistemas de gestão da qualidade – Diretrizes para melhorias de desempenho

NBR ISO 19011:2002 : Diretrizes para auditorias de sistema de gestão da qualidade e/ou ambiental

ABNT NBR ISO 10012:2004 : Comprovação Metrológica para Equipamentos de Medição

NBR ISO 9000:2000 : Sistemas de gestão da qualidade – Fundamentos e vocabulário

2.2 Etapas para obtenção do certificado

A obtenção da certificação tem um prazo médio de 12 meses e engloba as seguintes etapas:

1 - Decisão e compromisso gerencial.

2 - Indicação dos responsáveis: grupo dirigente, coordenadores de setores, divulgação para toda

empresa, e definição dos termos da auditoria.

3 - Inicio das auditorias internas, indicação das áreas a serem melhoradas e estabelecimento do grupo

de documentação.

4 - Primeiro esboço do Manual da Qualidade: procedimentos para as melhorias recomendadas,

articulação e aprovação dos procedimentos, implementação dos procedimentos.

5 - Procedimentos estabelecidos e documentados.

8

6 - Visita inicial do órgão certificador: revisão e aprovação do Manual da Qualidade, auditorias e ações

corretivas.

7 - Pré-auditoria: correção das deficiências e não conformidades.

8 - Auditoria final.

9 - Certificação, a ser efetuada por um órgão ou empresa credenciada como certificador,

obrigatoriamente independente da ISO.

Uma vez conseguida a certificação, reconhecida internacionalmente e com validade para três

anos, o órgão certificador executará auditorias periódicas em intervalos de seis meses. Ao final do

período de três anos, o sistema da qualidade é reavaliado, inclusive considerando-se os resultados das

visitas semestrais, que podem determinar até na redução do número de dias de avaliação requerido

em comparação ao da avaliação inicial.

2.3 Terminologia na metrologia ( segundo portaria Inmetro No 029

de 10/03/1995 )

A seguir iremos mostrar os termos mais utilizados dentro da área de instrumentação de acordo

com V.I.M. - Vocabulário Internacional de Termos Fundamentais e Gerais de Metrologia.

AJUSTE - Operação destinada a fazer com que um instrumento de medição tenha desempenho

compatível com seu uso.

CALIBRAÇÃO - Conjunto de Operações que estabelece, sob condições especificadas, a relação entre

os valores indicados por um instrumento de medição ou sistema de medição ou valores representados

por uma medida materializada ou material de referência, e os valores correspondentes das grandezas

estabelecidos por padrões.

ERRO - Resultado de uma medição menos o valor verdadeiro do mensurando.

ESTABILIDADE - Aptidão de um instrumento de medição em conservar constantes suas

características metrológica ao longo do tempo.

EXATIDÃO - Grau de concordância entre o resultado de uma medição e um valor verdadeiro do

mensurando.

GRANDEZA - Atributo de um fenômeno, corpo ou substância que pode ser qualitativamente distinguido

e quantitativamente determinado.

9

GRANDEZA DE INFLUÊNCIA - Grandeza que não é o mensurando, mas que afeta o resultado da

medição deste.

INCERTEZA DA MEDIÇÃO - Parâmetro, associado ao resultado de uma medição, que caracteriza a

dispersão dos valores que podem ser fundamentalmente atribuídos a um mensurando.

MENSURANDO - Grandeza submetida à medição.

PADRÃO - Medida materializada, instrumento de medição, material de referência

ou sistema de

medição destinado a definir, realizar, conservar ou produzir uma unidade ou um ou mais valores

conhecidos de uma grandeza para servir como referência.

PADRÃO PRIMÁRIO - Padrão que é designado ou amplamente reconhecido como tendo as mais altas

qualidades metrológicas e cujo valor é aceito sem referência a outros padrões de mesma grandeza.

PADRÃO SECUNDÁRIO - Padrão cujo valor é estabelecido por comparação com padrão primário da

mesma grandeza.

PADRÃO DE REFERÊNCIA - Padrão, geralmente tendo a mais alta qualidade metrológica disponível

em um dado local ou em uma dada organização, a partir do qual as medições lá executadas são

derivadas.

PADRÃO DE TRABALHO - Padrão utilizado rotineiramente para calibrar ou controlar medidas

materializadas, instrumentos de medição ou materiais de referência.

PADRÃO DE TRANSFERÊNCIA - Padrão utilizado como intermediário para comparar padrões.

REPETITIVIDADE DAS MEDIÇÕES - Grau de concordância entre os resultados de medições

sucessivas de um mesmo mensurando efetuadas sob as mesmas condições de medição.

REPRODUTIBILIDADE DAS MEDIÇÕES - Grau de concordância entre os resultados das medições de

um mesmo mensurando, efetuadas sob condições variadas de medição.

RESOLUÇÃO - Menor diferença entre indicações de um dispositivo mostrador que pode ser

significativamente percebida.

10

RASTREABILIDADE - Propriedade de um resultado de medição ou do valor de um padrão estar

relacionado a referências estabelecidas, geralmente padrões nacionais ou internacionais, através de

uma cadeia contínua de comparações, todas tendo incertezas estabelecidas.

TEMPO DE REPOSTA - Intervalo de tempo entre o instante em que um estimulo é submetido a uma

variação brusca e o instante em que a resposta atinge e permanece dentro de limites especificados em

torno do seu valor final estável.

2.4 NBR ISO 9001:2000 e metrologia

As empresas que pretendem se qualificar conforme a NBR ISSO 9001:2000 tem que

demonstrar proficiência em metrologia, atendendo aos requisitos do item 4.11.

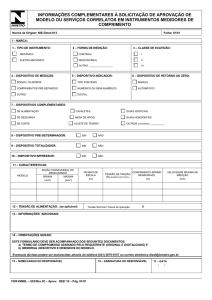

O item 4.11 é subdividido em 2 sub-itens:

Generalidades

O fornecedor deve estabelecer e manter procedimentos documentados para controlar, calibrar

e manter os equipamentos de inspeção, medição e ensaios (incluindo software de ensaio) utilizados

pelo fornecedor para demonstrar a conformidade do produto com os requisitos especificados. Os

equipamentos de inspeção, medição e ensaios devem ser utilizados de tal forma, que assegurem que

a incerteza das medições seja conhecida e consistente com a capacidade de medição requerida.

Procedimento de controle

O fornecedor deve:

A. Determinar as medições a serem feitas e a exatidão requerida e selecionar os equipamentos

apropriados de inspeção, medição e ensaios com exatidão e precisão necessárias

B. Identificar todos os equipamentos de inspeção, medição e ensaios que possam afetar a qualidade

do produto e calibrá-los e ajustá-los a intervalos prescritos ou antes do uso, contra equipamentos

certificados que tenham uma relação válida conhecida com padrões nacional ou internacional

reconhecidos. Quando não existirem tais padrões, a base utilizada para calibração deve ser

documentada

C. Definir os procedimentos empregados para a calibração de equipamentos de inspeção, medição e

ensaios, incluindo detalhes como: tipo do equipamento, identificação única, localização, freqüência

de conferência, método de conferência, critérios de aceitação e a ação a ser tomada quando os

resultados forem insatisfatórios

11

D. Identificar equipamentos de inspeção, medição e ensaios com um indicador adequado, ou registros

de identificação aprovados, para mostrar a situação da calibração

E. Manter registros de calibração para os equipamentos de inspeção, medição e ensaios

F. Avaliar e documentar a validade dos resultados de inspeção e ensaios anteriores quando os

equipamentos de inspeção, medição ou ensaios forem encontrados fora de calibração

G. Assegurar que as condições ambientais sejam adequadas para calibrações, inspeções, medições

e ensaios que estejam sendo executados

H. Assegurar que o manuseio, preservação e armazenamento dos equipamentos de inspeção,

medição e ensaios sejam tais, que a exatidão e a adequação ao uso sejam mantidas

I.

Proteger as instalações de inspeção, medição e ensaios, incluindo tanto materiais e equipamentos

como software para ensaios, contra ajustes que possam invalidar as condições de trabalho

Nota: O sistema de comprovação metrológica para equipamentos de medição da ABNT NBR ISO

10012 pode ser usado como orientação.

2.5 ABNT NBR ISO 10012:2004

2.5.1 Objetivos

Objetivo desta norma é :

• Assegurar que medições sejam realizadas com a exatidão pretendida.

• Especificar as principais características do sistema de comprovação a ser utilizado para os

equipamentos de medição do fornecedor.

• Aplicar-se apenas a equipamentos de medição utilizados na demonstração da concordância

com a especificação.

Obs. : ABNT NBR ISO 10012:2004 não se abrange extensivamente outros elementos que possam

afetar resultados de medições, como: métodos de medição, competência do pessoal, etc...

Onde aplicar a ABNT NBR ISO 10012:2004 ?

• Laboratórios de ensaio.

• Prestadores de serviço de aferição.

• Laboratórios possuidores de um sistema da qualidade em conformidade com o ISO Guide 25

• Fornecedores de produtos serviços possuidores de um sistema da qualidade no qual

resultados de medição são utilizados para demonstrar conformidade com requisitos

especificados nas normas ISO 9001:2000.

12

• Outras organizações.

Os requisitos da ABNT NBR ISO 10012:2004 estão descritos nos seguintes itens da norma:

1 – Objetivo e campo de aplicação

2 – Referências normativas

3 – Termos e definições

4 – Requisitos gerais

5 – Responsabilidade da direção

5.1 – Função metrológica

5.2 – Foco no cliente

5.3 – Objetivos da qualidade

5.4 – Análise crítica pela direção

6 – Gestão de recursos

6.1 – Recursos humanos

6.2 – Recursos de informação

6.3 – Recursos materiais

6.4 – Fornecedores externos

7 – Comprovação metrológica e realização do processo de medição

7.1 – Comprovação metrológica

7.2 – Processo de medição

7.3 – Incerteza de medição e rastreabilidade

8 – Análise e melhoria do sistema de gestão de medição

8.1 – Generalidades

8.2 – Auditoria e monitoramento

8.3 – Controle de não-conformidades

8.4 – Melhoria

Diretrizes para determinação de intervalos de comprovação para equipamentos de medição.

De acordo com a Norma NBR ISO 10012:2004, um grande número de fatores influência a

freqüência de calibração. Os mais importantes, são:

• tipo de equipamento

• recomendações do fabricante

• dados de tendência conseguidos por registros de aferições anteriores

• registro histórico de manutenção e assistência técnica

• extensão e severidade de uso

13

• tendência a desgaste e derivação

• freqüência de verificação cruzada com outros equipamentos de medição, em especial,

padrões de medição

• freqüência e formalismo das aferições em uso

• condições ambientais (temperatura, umidade , vibração e etc)

• exatidão pretendida da medição

• conseqüências de um valor medido incorretamente ser aceito como correto devido a defeito

do equipamento

De modo geral, não se pode ignorar o custo ao se determinar os intervalos de comprovação,

tornando-se este, portanto um fator limitador.

Existem dois critérios básicos e opostos que precisam estar em equilíbrio quando da decisão

sobe os intervalos de comprovação para cada equipamento de medição. São eles:

• risco de o equipamento de medição não estar em conformidade com a especificação,

quando em uso, dever ser tão pequeno quanto possível

• Os custos de comprovação devem ser mantidos no mínimo

2.5.2 Escolha inicial dos intervalos de comprovação

A base para a decisão inicial na determinação de intervalos de comprovação é

invariavelmente, a chamada intuição técnica. Alguém com experiência em medições em geral ou no

equipamento de medição a ser comprovado em particular e, de preferência, com conhecimento de

intervalos usados por outros laboratórios, faz uma estimativa para cada equipamento, ou grupo de

equipamentos, quanto à extensão de tempo em que ele deve-se manter dentro da tolerância após a

comprovação. Os fatores a serem considerados são:

• Recomendação do fabricante do equipamento

• Extensão e severidade de uso

• Influência do ambiente

• Exatidão pretendida pela medição

2.5.3 Métodos para análise crítica dos intervalos de comprovação

Um sistema que mantém intervalos de comprovação sem análise crítica, determinada tão

somente pela intuição técnica, não é considerado suficientemente confiável.

Uma vez que a comprovação esteja estabelecida de forma rotineira, deve ser possível um

ajuste nos intervalos, a fim de se otimizar o equilíbrio entre riscos e custos, como já foi mencionado.

14

Existe uma gama de métodos disponíveis para análise crítica dos intervalos de comprovação.

Não existe um método ideal adequado a toda a gama de equipamentos existentes.

2.5.3.1 Método do ajuste automático

Cada vez que um equipamento é comprovado de forma rotineira, o intervalo subseqüente pode

ser estendido, caso seja considerado dentro dos limites de tolerância, ou reduzido, se estiver fora

destes limites.

2.5.3.2 Método do gráfico de controle

São escolhidos os mesmos pontos de calibração de cada comprovação e os resultados são

levados a um gráfico em função do tempo. A partir do gráfico são analisadas as dispersões e conforme

o resultados das mesmas faz-se à mudança no intervalo de comprovação.

2.5.3.3 Método do tempo de uso

Este método é uma variação dos métodos anteriores. O método básico permanece inalterado,

mas o intervalo de comprovação é expresso em horas de uso em vez de meses decorridos.

15

CAPÍTULO III

3 Normas para tagueamento

3.1 Generalidades

O propósito desta norma é estabelecer uma padronização, visando a uniformização dos

procedimentos para identificação de instrumentos e equipamentos, bem como da Simbologia de

Instrumentação, conforme a norma ISA S5.1 , 5.2 , 5.3 e 5.4 (1992)

3.2 Público alvo

Destina - se a todas as pessoas envolvidas, direta ou indiretamente, com o gerenciamento de

projetos, controle e automação de processos , especialistas em processos produtivos, ou outros que de

alguma forma estariam ligados às descrições e/ou especificações de um determinado processo de

tagueamento de uma planta , onde são necessário identificar os equipamentos e instrumentos de

controle utilizados.

3.3 Aplicações industriais

Esta norma deve ser utilizada para:

• Fluxogramas de Processos

• Diagramas de Instrumentação e Tubulação

• Diagramas de Sistemas de Instrumentação

• Listas de Instrumentos / Equipamentos, Especificação Técnica para Compras , etc.

• Identificação de Instrumentação e Equipamentos

• Desenhos ligados a instruções de: instalação, manutenção e operação

• Diagramas de Loops de controle e outros congêneres.

Antes de apresentarmos os formatos e características do código de identificação do que

denominamos de TAGNAME, vamos abordar sucintamente as características da Estrutura Hierárquica

da Planta, ou as divisões que podemos efetuar em uma determinada planta de Processos para que

possamos aplicar regras lógicas que permitam uma identificação sem a ocorrência de multiplicidade de

equipamentos ou instrumentos com o mesmo nome.

Isto é muito importante para a implantação de um sistema de qualidade , evitando assim , uma

não conformidade devido à duplicidade de tags .

16

CAPÍTULO IV

4 Estrutura hierárquica da planta

4.1 0bjetivos

Como objetivo de auxiliar a definição e os procedimentos que interligam uma planta de

processo, com os recursos que este possui, tais como: tanques, vasos, válvulas, instrumentos, painéis

e outros, torna-se necessário adotarmos uma filosofia que permita dividir hierarquicamente todas as

partes de uma planta de processos, ou seja, uma fábrica em sua totalidade ou somente as partes de

interesse, em atendimento ao projeto a ser desenvolvido.

Esta filosofia a qual chamaremos de ESTRUTURA HIERÁRQUICA DA PLANTA, explica quais

são as divisões suficientes, para definir, de forma clara e objetiva uma dada área produtiva na sua

totalidade ou parcialmente.

Com o intuito de adotarmos uma terminologia o mais simples quanto possível listamos a seguir,

os cincos (5) termos mais comuns sem prejuízo das sugestões das normas oficiais. São estes:

• PLANTA

• ÁREA

• SETOR

• GRUPO

• INSTRUMENTOS/ EQUIPAMENTOS

4.2 Planta

O termo Planta define por si só a implantação como um todo . Dentro da planta estão

envolvidos todos os demais locais que serão objetos de estudos de divisão para efeito de tagueamento.

Portanto , a Planta concentra todos os locais existentes na implantação , os contenham ou não

elementos que serão objetos de identificação Intencional , ou seja , que devem ser tagueados.

4.3 Área

A área define dentro da região um setor específico, que será tomada como uma identidade e

submetida a subdivisões que permitam de forma lógica uma divisão que procura contemplar a

execução de atividades específicas do processo.

17

4.4 Setor

O Setor divide dentro da área locais específicos de execução de urna fase do processo .

Dentro do setor podem ou não existir vários equipamentos de operação diversificada que podem ter

sua identidade própria.

4.5 Grupo

O grupo define o menor conjunto do processo que possui em geral a característica de executar

urna tarefa definida. Assim sendo, pode ser urna máquina ou um conjunto de equipamentos que

execute uma função específica. Por exemplo um grupo de tanques que contenha suas bombas,

agitadores, motores, indicadores, transmissores ou outros medidores ou ainda uma ou várias malhas

de controles relativas a este grupo de tanques.

4.6 Instrumentos / equipamentos

São os componentes físicos que estão contidos no Processo, compondo todas as suas partes

funcionais.

Estes dispositivos podem ser classificados como segue:

4.6.1 Equipamentos

Bombas, vasos, tanques, vibradores, misturadores , pasteurizadores, silos, motores,

clarificadoras, máquinas diversas e muitas outros. Equipamentos são portanto, todos os recursos que

uma bomba , por exemplo , têm para realizar urna determinada tarefa produtiva mesmo que esta seja

ligada indiretamente à fabricação de um determinado produto.

4.6.2 Instrumentos

Indicadores, controladores, registradores, sensores, variadores , atuadores, transmissores,

conversores, válvulas de controle e etc. instrumentos são portanto todos os dispositivos utilizados para

medir, registrar, monitorar e / ou controlar as variáveis de processo de uma determinada planta

industrial ou não.

4.7 Sufixo

O sufixo é um caractere alfanumérico que será aplicado no final do código que compõe o

Tagname sendo de aplicação opcional e destinada à definir aplicações ou localizações , eventos, como

18

por exemplo : um local onde na planta temos mais que uma unidade fabril e queremos evitar a

ocorrência de Tagnames idênticos. Podemos utilizar o sufixo para melhor identificar a aplicação e

localização de determinados instrumentos e equipamentos.

4.8 Divisão da fábrica para tagueamento

A fim de que se promova o tagueamento, dois documentos básicos, são necessários:

• Lay-out Geral da Unidade Fabril (Planta)

• Fluxograma Operacional ou Fluxogramas de Processos

No primeiro documento deverão constar todos os locais onde serão implantados equipamentos

instrumentos, sejam eles , prédios ou parte de prédios, que estejam ou não ligados diretamente ao

processo, independentemente de vir a serem considerados objeto das regras de tagueamento.

Este documento vai permitir definir a localização dos equipamentos e instrumentos de um

modo geral , por possuírem códigos que direcionam a sua localização.

No segundo documento deverão constar simbolicamente todos os elementos e seus

relacionamentos com os processos. Estes documentos podem também descrever simbolicamente um

setor de utilidades e vai nos permitir definir a identidade dos equipamentos, ou seja, o local e a função

especifica que a mesmo esta efetuando.

A importância destes documentos transcende ao tagueamento, pois o mesmo também será à

base dos sinópticos operacionais que poderão ser desenvolvidos nas telas das interfaces homem

máquina (monitores de Sistemas Supervisórios ou outros).

Portanto é de suma importância que este documento sofra o menor número de mudanças ,e

que possua o maior número de detalhes referentes às variáveis de controle do processo, tais como :

potência dos motores, set-points de temperatura ou pressão, dados de vazão, nível e outras, bem

como as tolerâncias máximas permitidas para cada variável .

19

CAPÍTULO V

5 Tagname

5.1 Objetivos

Como vimos o Tagname é um código alfanumérico, cuja finalidade é a de identificar

equipamentos ou instrumentos, dentro de uma planta de processos. Com ele podemos saber quais são

os recursos, ou seja, equipamentos e instrumentos componentes de um processo produtivo, de uma

malha de controle, de um loop de controle de uma máquina de um grupo de máquinas de uma planta

ou um grupo de plantas e como este controle esta sendo executado.

O Tagname também é a identificação física de um instrumento ou equipamento. Por meio

deste podemos localizar onde o instrumento / equipamento esta instalado, se há painel, se instalado no

campo ou numa sala de controle , se faz parte de uma tela de um Sistema Supervisório etc.

Para isto, o Tagname deve ser flexível, possuindo um código tal, que este possa ser facilmente

lembrado, escrito e trabalhado, não demasiado longo.

Esta norma pretende tornar livre e flexível a identificação de elementos, porém deve-se ter em

mente que o bom senso sempre deverá estar presente num trabalho consciente; portanto cuidado com

tags confusos, ou aleatórios, longos demais e na possibilidade de tags iguais ou coincidentes, difíceis

de interpretar e etc.

A qualidade de um bom projeto depende do grau de exatidão e confiabilidade de sua

documentação técnica portanto o Tagname deve ser definido no início do mesmo, para não se perder o

exato controle das informações, necessárias para o bom andamento dos trabalhos.

Portanto sempre que uma implantação seja realizada a aplicação das regras de identificação

poderão ser utilizadas independentemente do porte da implantação.

Não é necessário para a aplicação do Tagname que sejam obrigatoriamente definidos

Tagnames para as áreas já existentes, estejam elas tagueadas ou não, o importante é verificar se há

ocorrência de equipamentos ou instrumentos que coincida com o número de Tagname a ser definido

na nova implantação.

Fica claro que uma vez definido os principais números do Tagname, ou seja Número da Área ,

número do Setor e Grupo, estes devem sempre ser indicados no código de identificação do

equipamento ou do instrumento.

20

5.2 Tagname para instrumentação

O Tagname para instrumentação, deve apresentar a mesma filosofia que o Tagname para

equipamentos, ou seja identificar a sua função e a localização do instrumento numa malha de controle

ou medição.

Formado por um código alfanumérico, onde cada instrumento é identificado primeiramente por

um prefixo de letras. Este prefixo inicial identifica e classifica intencionalmente o instrumento. Os dígitos

subseqüentes localizam o instrumento. Esta localização deverá ser sempre coerente com a sistemática

adotada para o Tagname dos elementos ou equipamentos, de forma que tanto os equipamentos,

elementos ou instrumentos da mesma área recebam igualmente os mesmos dígitos de identificação de

área, setor e grupo.

5.2.1 Formato do Tagname

De acordo com a International Society for Measurement and Control norma ISA - S5.1 e a

ABNT norma NBR-8190 , é sugerido o seguinte formato:

5.2.2 Procedimentos para a formação das letras de prefixo do

tagname de instrumentos

A identificação funcional é formada por um conjunto de letras cujo significado é dado na tabela

em anexo . A primeira letra identifica a variável medida ou iniciadora.

São letras que identificam qual é o tipo de medição ou indicação que se esta efetuando. Assim

um controle de temperatura inicia com a letra “T”, o mesmo para pressão “P”, as demais letras são

representadas conforme indicado na tabela em anexo na coluna “Variável Medida ou Inicial”

As letras subseqüentes identificam as funções do instrumento ou ainda fazem o papel letras

modificadoras, pois modificam o nome original do instrumento.

Por exemplo um TE, tem sua primeira letra identificando a variável temperatura e a segunda

letra E chamada de subseqüente , no caso um elemento primário , que pode ser um sensor de

temperatura seja PT-100 ou termopar ou outro princípio de medição de temperatura .

21

Outro exemplo, um FI = Indicador de Vazão, tem como primeira letra a variável vazão = F. Ao

acrescentarmos a letra Q, coluna “Modificadora”, esta modificará o nome original do FI, pois acrescenta

ao instrumento um dispositivo de Totalização, portanto ficando a identificação funcional = FQI.

A identificação funcional é estabelecida de acordo com a função do instrumento e não de

acordo com sua construção. De maneira que um registrador de pressão diferencial quando usado para

registrar a vazão é identificado por FR. Se um indicador de pressão ou um pressostato forem

conectados num tanque onde se deseja indicar nível e um alarme de nível por chave, estes são

identificados com LI e LS, respectivamente.

A primeira letra da identificação funcional é selecionada de acordo com a variável medida e

não a variável manipulada. A variável manipulada é a variável controlada pela variável medida.

Logo uma válvula de controle que varia a vazão para controlar um nível, comandada por um

controlador de nível , é identificada como LV e não FV.

As letras subseqüentes identificam as funções do instrumento, podendo ser:

• Funções passivas - elemento primário, orifício de restrição, poço;

• Funções de informação - indicador, registrador, visor;

• Funções ativas ou de saída - controlador, transmissor, chave e outros;

• Funções modificadoras - alarmes ou indicação de instrumento multifunção.

As letras subseqüentes usadas como modificadoras podem atuar ou complementar o

significado da letra precedente. A letra modificadora modifica a primeira letra ou uma das

subseqüentes.

Como no caso de um LILL, onde se deseja explicar que o instrumento esta indicando um nível

muito baixo, utilizam-se uma quarta letra, um “L” de “low”. Veja que se o instrumento indicasse apenas

um alarme de nível baixo, teríamos: LIL.

O caso acima mostra que é possível incluir-se uma quarta letra na identificação intencional do

instrumento, sendo que esta opção deve ser apenas utilizadas em casos de extrema necessidade.

A seqüência de formação da identificação Intencional de um instrumento é a seguinte:

A primeira letra deve sempre indicar a variável medida. Veja a coluna, “Variável medida ou

Inicial" na Tabela em anexo. Se a primeira letra possuir sua função modificada, veja a coluna

Modificadora.

As letras subseqüentes indicam as funções do instrumento na seguinte ordem:

a) Letras que designam funções passivas ou de informação, veja a coluna "função de informação ou

passiva” na tabela em anexo.

b) Letras que designam funções ativas ou saídas , veja a coluna "função final".

c) Letras que modificam a função do instrumento ou que funcionam como complemento de

explicação de função, veja a coluna "Modificadora" dentro da coluna de letras subseqüentes.

22

Se houver letras modificadoras, estas devem ser colocadas imediatamente após a letra que

modificam.

A identificação funcional deve ser composta de no máximo três (3) letras. Uma Quarta letra

somente será permitida no caso de extrema necessidade de explicar completamente qual é a função

do instrumento:

a) para instrumentos mais complexos, as letras podem ser divididas em subgrupos.

b) no caso de um instrumento com indicação e registro da mesma variável, a letra I , pode ser

omitida.

Um instrumento complexo, com diversas medições ou funções, pode ser designado por mais

de urna identificação funcional. Assim um transmissor registrador de razão de vazões, com uma chave

atuada pela razão, em fluxogramas, pode ser identificado por dois círculos tangenciais (vide símbolos

gerais de instrumentação), contendo as identificações FFRT e FFS. Em outros documentos, onde são

usados símbolos gráficos, o instrumento pode ser identificado por FFRT / FFS.

Todas as letras da identificação funcional, devem ser maiúsculas. A tabela, a seguir, é a

transcrição original da norma ISA- 55.1.

23

1A LETRA

LETRAS SUBSEQUENTES

Letra

Variável

Medida

A

Analisador (4)

Alarme

B

Queimador

(Chama)

Indefinida

C

Condutibilidade

Elétrica

D

Densidade ou

Peso Específico

E

Tensão (Fim)

F

Vazão

G

Medida

Dimensional

H

Comando Manual

I

Corrente Elétrica

J

Potência

K

Tempo ou

Programa

L

Nível

M

Letra de

Modificação

Função de

Leitura Passiva

Letra de Modificação

Indefinida

Indefinida

Controlador

Diferencial (3)

Elemento

Primário

Razão (Fração)

(3)

Visor (7)

Alto (5 , 11 , 12)

Indicação ou

Indicador

Varredura

Estação de Controle

Lâmpada Piloto

Baixo (5 , 11 , 12)

Médio ou Intermed.

(5 , 11 , 12)

Umidade

Orifício de

Restrição (8)

O

P

Pressão

Q

Quantidade

R

Radioatividade

S

Velocidade ou

Freqüência

T

Temperatura

U

Multivariáveis (1)

V

Viscosidade

W

Peso ou Força

Poço

X

(2)

Não classificada

Ponto de Teste

Integração (3)

Registrador

Chave ou

Interruptor

Segurança (6)

Transmissor

Multifunção

Multifunção

Multifunção

Válvula

Não classificada

Relê ou Computador

(9,10)

Y

Z

Função de Saída ou

Final

Elemento Final de

Controle

Posição

24

Não classificada

5.2.3 Notas da tabela

(1) O uso da letra U para variáveis ou instrumentos que executam multifunção, em lugar de uma

combinação de letras, é opcional.

(2) A letra não classificada X é própria para indicar variáveis que serão usadas somente uma vez . Se

usada como primeira letra, poderá ter qualquer significado , e qualquer significado como letra

subseqüente.

Por exemplo: Um XR pode ser um registrador de amplitude; ou um TX pode ser um P/I ou um

I/P, montado no corpo de uma válvula de controle de temperatura, ou pode estar montado no campo .

Outro exemplo, um XR pode ser um registrador de tensão mecânica, e etc

(3) Qualquer primeira letra se usada em combinação com as letras modificadoras D (diferencial) , F

(vazão) ou Q (Totalização ou integração), ou qualquer combinação delas, representará uma nova

variável medida e a combinação será tratada como primeira letra

(4) A primeira letra A, para analise, cobre todas as análises não listadas na Tabela . Cada tipo de

análise deverá ser definida fora do seu círculo de identificação no fluxograma símbolos

tradicionalmente conhecidos como pH , 02 e CO, têm sido usado opcionalmente em lugar da primeira

letra A. Esta pratica pode causar confusão, particularmente quando as designações são datilografadas

por máquinas mecânicas .Como exemplo podemos citar um AT, ou seja um Analisador de

concentração de ácido, pode ser simbolizado como mostramos na figura abaixo:

(5) O uso dos termos modificadores alto , baixo , médio ou intermediário e varredura é preferido,

porém opcional. Muito utilizado para explicar se uma variável apresenta uma determinada condição de

alarme, como por exemplo um TAL , um instrumento que indica um alarme baixo de temperatura .

Note que a letra A funciona como letra de função passiva , pois na realidade o instrumento pode ser

um simples indicador de temperatura, onde não é importante dizer que este também indica, caso

contrário sua representação seria TIAL= indicador de temperatura com alarme de temperatura baixa .

(6) O termo segurança se aplicará somente para elementos primários de proteção de emergência .

Então, uma válvula auto - operada que previne a operação de um sistema acima da pressão desejada ,

25

aliviando a pressão do sistema, será uma PCV, mesmo que a válvula não opere continuamente, ou

seja, uma válvula proporcional .

Entretanto esta válvula receberá a representação de PSV se for usada para proteger o sistema

contra condições de emergência, isto é, condições que colocam em risco o pessoal e o equipamento,

ou ambos, e que não são esperados acontecer normalmente.

A designação PSV se aplica para todas as condições de emergência em termos de pressão ou

temperatura “TSV”, não importando a construção e o modo de operação da válvula de alívio ou válvula

de segurança ou outra.

Obs.: É comum encontrarmos a designação “PV ou TV ou LV e etc.”, para válvulas

proporcionais ou outro tipo e que estão efetuando controle da variável manipulada .

No caso mencionado acima, indicamos PCV ou TCV ou LCV e etc, quando as válvulas são

auto - controladas, auto - operadas, auto - pilotadas etc.

(7) A função passiva visor, aplica-se a instrumentos que indicam diretamente o processo e

normalmente não possuem escala. Por exemplo os visores de vidro acoplados a tanques para indicar a

existência de fluido interno ou tubos de vidro, plásticos, ou outros materiais, conectamos a um tanque

para indicar o nível

(8) A letra O é usada precedida da letra F, significando orifício de restrição, independente da finalidade

a que se destina, isto é, reduzir pressão ou limitar vazão . O orifício de restrição não é usado para

medição.

(9) Dependendo da aplicação, um dispositivo que conecta, desconecta ou transfere um ou mais

circuitos pode ser uma chave, um relê, um controlador de duas posições.

(10) As funções associadas com o uso da letra subseqüente Y, devem ser definidos fora do círculo de

identificação.

Este procedimento não é necessário quando a função for evidente, tal como uma válvula

solenóide em uma linha de sinal .

A letra Y descrita na tabela, coluna “letras subseqüentes função final” refere-se a relês ou

funções de computação, ou seja, funções lógicas E, OU

etc. , funções diversas tais como

“Multiplicação /Divisão /Soma/ Subtração / Extração de raiz Quadrada e etc." ou ainda funções

matemáticas especiais. É importante notar que estas funções devem ser representadas fora do circulo

de identificação do instrumento

(11) O uso dos termos modificadores alto, baixo, e médio, corresponde a valores das variáveis medidas

e não dos sinais . Como abordado anteriormente, são muito freqüentes para indicar o parâmetro de

alarmes de uma variável.

26

Por exemplo, um alarme de nível alto atuado pelo sinal de um transmissor de nível será um

LAH .

(12) Os termos alto e baixo, quando aplicados a posições de válvulas, são definidos como:

a) alto - denota que a válvula está ou aproxima-se da posição totalmente aberta.

b) baixo - denota que a válvula está, ou aproxima-se da posição totalmente fechada.

Esta notação não é comumente utilizada para válvulas de controle proporcionais, porém no

caso de válvulas Um / Of que possuam sensores de proximidade e deseja-se indicar que esta atingirá a

posição "Aberta" ou "Fechada” , pode ser possível .

5.3 Exemplos de formação da identificação funcional de

instrumentos

O objetivo é dar alguns exemplos sucintos de formação da identificação funcional de

instrumentos. Esta identificação é muito importante, pois descreve qual é a variável que esta sendo

medida qual é o tipo de instrumento e qual recurso que este esta utilizando.

Vejamos os seguintes exemplos:

PI = Indicador de pressão: “P” é a variável medida (Pressão), e “I” é a função de informação ou

passiva. Neste caso pode-se ter vários tipos de instrumentos. Desde um manômetro mecânico

a instrumentos eletrônicos sofisticados. Note que ao indicar PI em um fluxograma a intenção é

descrever

que

naquele

determinado

ponto

deseja-se

independentemente do tipo de instrumento utilizado.

Outros exemplos podem ser:

TI = Indicador de Temperatura

LI = Indicador de Nível

SI = Indicador de Velocidade

RI = Indicador de Radioatividade

MI = Indicador de Umidade

AI = Indicador de Condutividade, ou pH, ou 02 e etc.

VI = Indicador de Viscosidade

27

somente

indicar

a

pressão,

PIC = Indicador controlador de Pressão: Neste caso a função final é o controle de uma malha ,

portanto , letra "C" da coluna “função final” e a letra “I” somente uma função passiva

mencionando que o instrumento também esta indicando de alguma forma a variável "P"

pressão.

Outros exemplos podem ser:

TIC = Indicador Controlador de Temperatura

LIC = Indicador Controlador de Nível

FIC = Indicador Controlador de Vazão

JIC = Indicador Controlador de Potência

SIC = Indicador Controlador de Velocidade

BIC = Indicador Controlador de Queima ou Combustão (Queimadores de caldeiras ou fomos ou

outros)

LAH = Alarme de Nível Alto: Neste exemplo a letra "A" define a função de informação ,

indicando que o instrumento esta sendo utilizado para um alarme. A letra modificadora “H”

complementa esta informação indicando o parâmetro do alarme, no caso nível alto.

Outros exemplos podem ser:

TAH = Alarme de Temperatura Alta

SAL = Alarme de Baixa Velocidade

WAL = Alarme de Peso Baixo

HV = Válvula de controle manual: A letra “V” indica a função final e a letra “H” indica a variável

inicial. Note que neste caso esta válvula não é proporcional .

LCV = Válvula de controle de nível auto - operada: Neste exemplo a letra ' “C" pode estar

indicando que a válvula é auto - operada.

LV = Válvula de nível : Geralmente esta notação determina que se trata de uma válvula de

controle proporcional.

Obs.: A primeira letra sempre indica a variável medida e não a variável que esta sendo

manipulada.

28

5.4 Símbolos utilizados nos fluxogramas de processo

5.5 Simbologia geral em instrumentação

Painel Principal

acessível ao

operador

Montado no

Campo

Instrumentos

Discretos

Instrumentos

Compartilhados

Computador de

Processo

Controlador

Lógico

Programável

29

Painel Auxiliar

acessível ao

operador

Painel Auxiliar

não acessível

ao operador

CAPÍTULO VI

6 Algarismos significativos

Segmento AB

A

B

0

1

2

3

Régua graduada em centímetros

Menor divisão da escala u = 1 cm

4

5

6

7

8

9

10

11

12

13

14

AB = 14 u + Fração de u

Fração de u não

pode ser medida,

mas pode ser

avaliada pelo

observador dentro

dos seus limites de

percepção

14 unidades completas,

portanto , exata .

Se 3 observadores fossem anotar o comprimento AB:

Todos anotariam 14 unidades completas. Mas poderiam avaliar a fração de u de 3 modos

diferentes:

Fração de u = 0,6 u

Fração de u = 0,5 u

Fração de u = 0,4 u

Nenhum dos três estada errado ! Portanto o comprimento AB pode ser:

AB = 14,4 cm

AB = 14,5 cm

AB = 14,6cm

A medida do comprimento AB apresenta 3 algarismos significativos, sendo 2 corretos e 1

duvidoso .

AB = 14,5 cm

algarismo duvidoso

30

A aderência da medição ao fenômeno físico associado deve ser indicada pela quantidade de

algarismos significativos do resultado da medição.

Os algarismos significativos de um número contam-se da esquerda para a direita, a partir do

primeiro não nulo. Exemplos:

0,002500

83

78,0

0,18

134,5

26,10

28,1

0,0105

4 a.s.

2 a.s.

3 a.s.

2 a.s.

4 a.s.

4 a.s.

3 a.s.

3 a.s.

6.1 Regras básicas de arredondamento (NBR-5891)

REGRA 1 - Quando o algarismo imediatamente seguinte ao último algarismo por conservar é menor

que 5, ele permanecerá conservado sem modificações.

Exemplo:

⇒

1,333

menor que 5

⇒ 1,3

1,33

menor que 5

REGRA 2 - Quando o algarismo imediatamente seguinte ao último algarismo por conservar é superior

a 5, ele deverá ser aumentado uma unidade.

Exemplo:

⇒

1,666

maior que 5

⇒ 1,7

1,67

maior que 5

REGRA 3 - Quando o algarismo imediatamente seguinte ao último algarismo por conservar é igual a 5 ,

e for seguido de no mínimo um algarismo diferente de zero, o último algarismo por conservar deverá

ser aumentado de uma unidade.

Exemplo:

4,8512 ⇒

4,9

Algarismo diferente de zero

Algarismo seguinte igual a 5

REGRA 4 - Quando o algarismo imediatamente seguinte ao último algarismo por conservar é um 5

seguidos de zeros, por exemplo:

4,550;

2,750;

3,650;

1,25

31

é necessário observar dois casos:

REGRA 4.1 - Quando o último algarismo por conservar é ímpar, arredonda-se para o algarismo par

mais próximo, ou seja, aumenta-se de uma unidade o último algarismo por conservar. Exemplo:

4,550

=>

arredondada a 1a decimal , será 4,6

3,350

=>

arredondada a 1a decimal , será 3,4

REGRA 4.2 - Quando o último algarismo por conservar for par, ele permanecerá conservado sem

modificação. Exemplo:

2,850

=>

arredondada a 1a decimal , será 2,8

1,650

=>

arredondada a 1a decimal , será 1,6

32

CAPÍTULO VII

7 Confiabilidade metrológica

Um programa de confiabilidade metrológica consiste em manter sistemas de medição estáveis

(sob controle), efetuando verificações programadas em seus equipamentos, métodos e operadores

envolvidos.

O controle das variações dos resultados de medições é importante para:

•

Verificar a sua qualidade, estabelecendo médias e desvios

•

Verificar a estabilidade no decorrer do tempo

•

Estabelecer a previsibilidade

•

Obter coerência

Todo resultado de uma medição possui erros e desvios. Essas diferenças podem ser causadas

por:

•

Métodos e procedimentos inadequados

•

Condições do operador

•

Condições do ambiente

•

Imperfeição do objeto a ser medido

•

Variações causadas em função do tempo

7.1 Erros

O erro consiste na diferença entre o valor medido e o valor real. É impossível medir sem

cometer erros. Efetuando-se medidas com instrumentos perfeitos, com operadores experimentados e

tomadas todas as precauções, os resultados encontrados nessas medidas não são exatamente iguais,

ainda que o operador utilizasse o mesmo instrumento para medir a mesma grandeza.

Os erros cometidos numa medição podem ser:

• Sistemáticos

• Aleatórios ou acidentais

33

7.1.1 Erros sistemáticos

São erros que ocorrem com uma certa constância ou de forma previsível. São originários de

falhas de métodos empregado ou de defeitos do operador. Podem ser corrigidos, uma vez

identificados.

Exemplos:

•

erros decorrentes da falta de aferição de instrumentos;

•

erros devido a imperfeições dos procedimentos de medição (vício do operador);

•

erros devido a influências do ambiente, por exemplo, variação de temperatura.

7.1.2 Erros aleatórios ou acidentais

São erros devido a causas sempre desconhecidas e imprevisíveis, independentes do operador,

do instrumento ou do método utilizado na medição, ou seja, são erros provocados por alterações não

perceptíveis dos aparelhos, do objeto que será medido e do ambiente onde é efetivada a medição .Os

erros acidentais não podem ser

determinados isoladamente, mas podem ser analisados

quantitativamente, em geral, mediante cálculos estatísticos.

Exemplos:

•

erros de leitura de escalas;

•

influência do cansaço do operador ao longo de uma série de medições;

•

erro de paralaxe na leitura de uma escala.

7.2 Precisão e exatidão

Grandezas precisas significam medidas com pouca dispersão e estão relacionadas com a

repetitividade e estabilidade.

A exatidão está associada à média de uma série de medidas. O termo "exatidão" pode ser

usado para caracterizar processo (aparelho, método e operador) , medição e instrumento.

34

Na figura abaixo se tem um exemplo clássico de precisão e exatidão.

Exemplo 1:

Um manômetro de range de 0 a 100 psi, quando comparado com o seu padrão, no valor de 50

psi, apresentou o seguinte resultado, após três calibrações:

1a Medida: 40 psi

2a Medida: 45 psi

3a Medida: 50 psi

Conclusão: O instrumento não é exato, pois a média dos valores não é 50, também não é

preciso, pois houve uma dispersão muito grande, ou seja não apresenta repetitividade.

Exemplo 2:

Um manômetro de range 0 a 100 psi, quando comparado com o seu padrão, no valor de 50 psi,

apresentou o seguinte resultado, após três calibrações:

1a Medida: 40 psi

2a Medida: 60 psi

3a Medida: 50 psi

Conclusão: O instrumento é exato, pois a média dos valores é 50, porém não é preciso, pois

houve uma grande dispersão, ou seja não apresenta repetitividade.

Exemplo 3:

Um manômetro de range de 0 a 100 psi, quando comparado com o seu padrão, no valor de 50

psi, apresentou o seguinte resultado, após três calibrações:

1a Medida: 44 psi

2a Medida: 45 psi

35

3a Medida: 46 psi

Conclusão: O instrumento não é exato, pois a média dos valores não é 50, porém é preciso,

pois houve uma pequena dispersão, ou seja apresenta repetitividade.

Exemplo 4:

Um manômetro de range de 0 a 100 psi, quando comparado com o seu padrão, no valor de 50

psi, apresentou o seguinte resultado, após três calibrações:

1a Medida: 51 psi

2a Medida: 50 psi

3a Medida: 49 psi

Conclusão: O instrumento é exato, pois a média dos valores é 50, também é preciso, pois

houve uma pequena dispersão, ou seja apresenta repetitividade.

36

CAPÍTULO VIII

8 Estatística aplicada à metrologia

8.1 Conceitos básicos

Estatística é ciência que se preocupa com a organização , descrição , análise e interpretação

dos dados experimentais .

A confiabilidade metrológica utiliza-se de ferramentas estatísticas para avaliar a eficiência de

ensaios e produzir resultados confiáveis, ou seja, são técnicas que poderão ser utilizadas em um

laboratório metrológico em suas atividades, visando à obtenção da confiabilidade nas medições por ele

executadas.

O objetivo da inferência estatística é tirar conclusões probabilísticas sobre aspectos das

populações , com base na observação de amostras extraídas dessas populações .

População

Amostra

População é o conjunto global de medidas.

Amostra é um subconjunto da população, um pequeno número de elementos que serão

examinados e medidos.

37

População

Amostra

N

n

No de Observações

Média

Variância

µ=

σ

2

∑x

x=

N

∑(x − µ)

=

2

N

σ

σ =

Desvio Padrão

2

S

2

=

∑x

n

∑ ( x − x)

S=

2

n −1

S

2

8.2 Caracterização da amostra

8.2.1 Média

Se um conjunto de medições de um mesurando fornece “n” valores individuais independentes

x1, x2, x3, o resultado do valor mais provável para o conjunto, é expresso como sendo a média

aritmética amostral dos “n” valores individuais, a qual é definida pela expressão:

n

∑ xi

x=

Onde:

n

,

x = média aritmética

xi = valores da amostra

n = números de elementos da amostra

Exemplo: Após o ajuste de um transmissor de pressão, foram feitas três leituras seguidas, a 1a foi 4,02

mA, a 2a foi 3,99 mA e a 3a foi 4,10 mA. Calcule a média das 3 leituras.

x = 4,02 + 3,99 + 4,10 = 4,036 mA,

3

Utilizando-se a regra de arredondamento para 3 algarismos significativos o resultado da média

é de 4,04 mA.

38

8.2.2 Medida de dispersão

8.2.2.1 Variância da amostra

A variância da amostra avalia o quanto os valores observados estão dispersos ao redor da

média.

S

Onde:

S

2

2

=

∑ ( x − x)

2

n −1

= Variância

X = valor de cada amostra

x = média aritmética das amostras

n = números de elementos da amostra

Exemplo: Após o ajuste de um transmissor de pressão, foram feitas três leituras seguidas, a 1a foi 4,02

mA, a 2a foi 3,99 mA e a 3a foi 4,10 mA. Calcule a variância das 3 leituras.

X

X- x

(X- x )2

4,02 mA

4,02 – 4,04 = - 0,02

0,0004

3,99 mA

3,99 – 4,04 = - 0,05

0,0025

4,10 mA

4,10 – 4,04 = + 0,06

0,0036

∑

--------

0,0065

S2 = 0,0065 = 0,00325

3–1

Utilizando-se a regra de arredondamento para 2 algarismos significativos o resultado da

variância é de 0,0032.

8.2.2.2 Desvio padrão

A variância é uma média dos desvios ( xi - x ) ao quadrado .O desvio padrão é a raiz quadrada

positiva da variância.

S= S

39

2

xi (Amostras)

( x4 - x ) 2

( x2 - x ) 2

x

( x1 - x )2

( x3 - x ) 2

Elementos

Onde:

s = desvio padrão

S2 = Variância da amostra

Exemplo: A partir da variância da amostra de 0,0032, calcule o desvio padrão.

s = 0,0032 = 0,05656

Utilizando-se a regra de arredondamento para 2 algarismos significativos o resultado do desvio

padrão é de 0,057 mA.

8.3 Distribuições

As grandezas de influência atuantes na medição de um mesurando provocam uma

aleatoriedade em seus valores medidos.

Assim sendo, esses valores aparecem de modo razoavelmente ordenado, dentro de uma certa

uniformidade , com alguns deles tendo uma freqüência maior ou mais provável . A freqüência desses

valores distribuídos, origina geralmente uma distribuição de probabilidades denominada de normal .

8.3.1 Distribuição normal

Os valores das medições de um mesurando distribuem-se simetricamente em torno de um

valor central (média). Pequenos desvios em relação a este são mais freqüentes.

Para estudar uma distribuição normal devemos conhecer dois parâmetros: média e desvio

padrão.

40

A distribuição tem as seguintes características:

• Forma de sino

• Simétrica em relação á média

• A probabilidade tende a zero nas extremidades

• Altura ordenada no centro

Onde:

µ = média aritmética

δ = desvio padrão

O gráfico acima nos mostra que para a faixa da µ ± δ (lê-se: a média ± um desvio padrão), a

68% de probabilidade de ocorrer um evento nesta faixa, ou seja, para o exemplo utilizado no

transmissor de pressão cuja média das leituras foi de 4,04 mA, há 68% de probabilidade de que novas

leituras neste instrumento ocorram na faixa de 4,04 ± 0,057 mA.

8.3.2 Distribuição normal padronizada

Para cada média e desvio padrão existe uma distribuição, conseqüentemente haverão tantas

distribuições quantos forem os experimentos que têm o comportamento normal .

Com o objetivo de se evitar a utilização de um número infinito de famílias de normais com seus

números reais, recorre-se à operação com valores relativos, originando então a distribuição normal

padronizada.

41

A distribuição normal padronizada tem média “zero” e sua abscissa a contar do ponto central é

definida pela expressão:

z=

Onde:

x−µ

σ

z = número de desvios padrão a contar da média

x = valor individual considerado

µ = média da distribuição normal

σ = desvio padrão da distribuição normal

A Distribuição Normal Padronizada normalmente é utilizada quando trabalhamos com um

número igual ou superior a 30 amostras.

É bom salientar que o valor da área total definida pela curva é igual a 1, ou seja, a

probabilidade de ocorrer um evento dentro desta faixa é de 100% e que a partir da média, tendendo

ao infinito, que são os extremos da curva de Distribuição Normal, temos metade da área para cada

lado, pois a mesma é simétrica.

42

8.3.3 Tabela de distribuição normal

A tabela permite estimar a porcentagem de medidas que estarão contidas dentro de limites prédeterminados (através da área), ou seja, a tabela permite com uma maior facilidade a determinação da

probabilidade de ocorrer um evento.

É interessante salientar que a tabela da Distribuição Normal Padronizada (que se encontra no

anexo 1, no final da apostila), nos oferece valores entre 0,0000 e 0,5000, pois como a curva da

Distribuição Normal é simétrica, ela pode ser utilizada para os dois lados a partir da média.

Exemplo de um cálculo de probabilidade utilizando a Distribuição Normal:

Na medição da temperatura ambiente de um laboratório, foram medidos valores que resultaram

em uma temperatura média de 20,2 oC e desvio padrão de 0,2 oC . Admitindo-se que o conjunto de

temperaturas tenha uma distribuição normal, determinar a probabilidade de que a temperatura do

laboratório seja menor que 20,0 oC .

x

= 20,2 oC e σ = 0,2 oC

z=

z=

x−µ

σ

20,0 − 20,2

= −1

0,2

A normal padronizada é simétrica em torno da média , então o valor da Tabela de distribuição

normal em anexo para z = 1 é de 0,3413 . Sendo a área sob a curva a partir da média igual 0,5 unidade

, conclui-se que a probabilidade para ocorrerem valores de temperatura abaixo de 20,0 oC é de:

% probabilidade = 0,5 – 0,3413 = 0,1587

% probabilidade = 15,87 %

43

8.4 Intervalo de confiança

Intervalo de confiança é aquele que, com probabilidade conhecida (chamada nível ou grau de

confiança) deverá conter o valor real do parâmetro considerado .

Limites de Confiança são os limites superior e inferior do intervalo de confiança.

O estudo do cálculo do Intervalo de confiança fornecerá o embasamento teórico para a

determinação das Incertezas de Medição.

Xi = x ± e0

Onde:

Xi = intervalo de confiança

x = média amostral

1 - α = intervalo de confiança, se 1 - α = 0,95, então o nível de confiança é de 95%

± e0 = Incerteza da Medição

8.5 Distribuição de Student ( tv )

Como geralmente na calibração e ajustes nos instrumentos não há possibilidade da utilização

dos parâmetros da distribuição normal, já que o desvio padrão da população, a média são

desconhecidos e o número de amostras é menor que 30, estima-se então o desvio padrão e a média a

partir do desvio padrão amostral e da média amostral respectivamente .

44

Neste caso um valor similar à “z” é definido pela expressão:

tν

Onde:

tν ( valor tabelado )

=

x −x

i

S/ n

que determina a probabilidade de ocorrer um evento

ν = n – 1 (graus de liberdade)

x

i

= valor individual do conjunto

x = média amostral

s = desvio padrão amostral

n=

quantidade de repetições do conjunto

Conhecendo-se então a distribuição “tv” , será efetuado um procedimento de cálculo análogo ao

da distribuição normal padronizada .

Para identificar o valor “tv” na tabela em anexo, é necessário conhecer o grau de liberdade

associado a um nível de confiança.

45

Uma vez que a média de um conjunto de “ n “ de repetições tem um valor fixo , o “ enésimo “

valor medido

x

n

é definido pela média amostral e pelos outros ( n –1 ) valores medidos .

Deste modo os graus de liberdade de um conjunto de “n” repetições é igual a n-1.

Exemplo:

A média do conjunto de dez medições de pressão é 374,9992 mmHg e um desvio padrão

0,00065 mmHg . Qual a probabilidade que uma medição seja menor que 374,9993 mmHg ?

x

i

= 374,9993 mmHg

x = 374,9992 mmHg

s=

0,00065 mmHg

n = 10

tν

=

x −x

i

tν =

S/ n

tν

374,9993 − 374,9992

0,00065 / 10

= 0,487

De acordo com a tabela de Student (que esta no final da apostila no anexo 1) para nove graus

de liberdade (10 – 1 = 9, consultar na tabela v = 9), o valor 0,487 não existe mas está entre t 0,60 e t

0,70, e então por interpolação temos:

t = probabilidade

v = valor da tabela

Valor pedido =

0,60

0,261

?

0,487

0,70

0,543

v – valor inicial da faixa

valor final da faixa– valor inicial da faixa

Valor pedido = 0,487 – 0,261 = 0,80

0,543 – 0,261

t = 0,8 . (0,70 – 0,60) + 0,60

t = 0,68 ou 68%

Logo existe uma possibilidade de 68 % para que ocorram valores medidos menores do que

374,9993 mmHg .

46

8.6 Cálculo de incerteza

O resultado de uma medição é somente uma estimativa do valor do mensurando. Sendo assim,

a expressão completa que representará o valor de tal mensurando deverá incluir a incerteza da

medição.

A incerteza de medição é um parâmetro que caracteriza o intervalo no qual estão os valores

que poderão ser atribuídos razoavelmente ao mensurando com uma determinada probabilidade.

A incerteza de medição é a indicação quantitativa da qualidade dos resultados da medição,

sem a qual os mesmos não poderiam ser comparados entre si, com os valores de referência

especificados ou com um padrão.

8.6.1 Avaliação da incerteza de medição

Na maioria dos casos o mensurando não é medido diretamente, mas é determinado por "n"

outras grandezas de entrada Xi,X2,...,XN, através de uma relação funcional.

Y = f (Xi , X2 , ..... Xn)

•

Aquelas cujos valores e incertezas ao diretamente determinados durante a medição, tais

como: temperatura ambiente, pressão barométrica, umidade, etc ...

•

Aquelas cujos valores e incertezas são trazidos de fontes externas para a medição, tais

como: de padrões, de certificados de materiais de referência e de dados de referência

obtidas de literaturas.

A estimativa do desvio padrão associado da saída Y,

denominada

incerteza

padrão

combinada uc(y), é obtida a partir dos desvios padrão estimados (incerteza padrão) de cada grandeza

de entrada Xi .

u (Xi) - incerteza padrão da grandeza Xi.

Cada incerteza padrão u (Xi) pode ser estimada de duas maneiras: Avaliação Tipo A, baseado

num conjunto de observações de Xi, através de um tratamento estatístico. Avaliação Tipo B, através de

outros meios que não dependam de um conjunto de observações.

47

8.6.2 Avaliação da incerteza padrão Tipo A

Quando são executadas medições sob condições de repetitividade u (Xi) = s(Xi). é estimativa

da incerteza padrão de cada medição do Tipo A u( x i ) =

s( xi)

n

é estimativa da incerteza padrão da

média das medições.

Para calcularmos a incerteza de medição do Tipo A para pequenos valores de amostras

(menores que 30 e não conhecemos o desvio padrão da população), devemos utilizar a seguinte

equação:

Xi = x ± e0

Onde:

Xi = intervalo de confiança

x = média aritmética

± e0 = Incerteza da Medição

Na equação acima podemos substituir o ± e0, por:

± e0 = ±

Onde:

tν

.

s( xi)

n

± e0 = Incerteza da Medição

tν

(valor tabelado) que determina a probabilidade de ocorrer um evento

S (Xi) = desvio padrão da amostra

n = número de elementos da amostra

Como resultado final temos a seguinte equação: