SISTEMA ELETRÔNICO DE PRECISÃO PARA A

MEDIDA DE FREQUÊNCIAS EM MICRO-BALANÇAS DE

CRISTAL DE QUARTZO

Eduardo dos Santos Ferreira1, Maria Lucia Pereira da Silva2

1

Prof. Dr. do curso de Materiais da FATEC-SP

2

Profa. Dra. do curso de MPCE da FATEC-SP

[email protected], [email protected]

Resumo

Apresentaremos neste trabalho o projeto e a

construção de um sistema eletrônico que permite a

medição precisa da variação da frequência de um cristal

de quartzo. O coração do sistema é um multiplicador

analógico de quatro quadrantes da Texas Instruments, o

MPY634. Com este sistema, é possível medir com

precisão 1Hz em 4.000.000Hz.

1. Introdução

Os avanços na indústria microeletrônica permitiram

a criação de sistemas computacionais mais complexos,

bem como novos e mais eficientes softwares para

aquisição e tratamento de dados experimentais. Tais

avanços impulsionam a pesquisa científica e o

desenvolvimento

industrial,

permitindo

o

desenvolvimento de novos e melhores produtos.

Dentro deste contexto, a miniaturização de estruturas

para o pré-tratamento de amostras, seja química ou

biológica, é um bom exemplo das vantagens de se

integrar sensores a sistemas computacionais de análise

de dados [1]. A química é uma das áreas mais afetadas

pela miniaturização de sensores. Da mesma forma como

o progresso tecnológico da microeletrônica permitiu o

desenvolvimento de novos e mais poderosos sistemas

micro processados, ela também permitiu o

desenvolvimento de sistemas micro eletromecânicos –

MEMS

(Microelectromechanical

Systems

MEMS) [2],[3],[4]. Sistemas micro eletrônicos e micro

mecânicos foram manufaturados e integrados, surgindo,

assim, micro equipamentos e micro estruturas de grande

eficiência para análise química. Isto é muito útil na

instrumentação química, pois diminui o volume de

amostra necessária e permite a criação de sistemas mais

rápidos de análise. Nesta linha de pensamento, existem

os sistemas de micro análise total – μTAS (micro total

analysis system) [5].

Sistemas μTAS têm duas importantes características:

tempo necessário para análise química da ordem de

segundos e quantidade de amostra de poucos

microlitros. Assim, o uso destes sistemas colabora para

o desenvolvimento de tecnologias mais sustentáveis,

pois o uso de reagentes é mínimo e conseqüentemente o

problema do descarte se torna menor.

Um exemplo de integração entre materiais

cerâmicos, microestruturas e sistemas eletrônicos é a

microbalança de cristal de quartzo [1] (MCQ).

Microbalanças de cristais de quartzo são utilizadas em

várias aplicações de baixo custo, como por exemplo,

análise eletroquímica, caracterização de gases,

miniaturização de sistemas de análise, etc.

A citação da incorporação de materiais piezelétricos

a microestruturas é recorrente na literatura. Contudo, a

fabricação de micro sistemas de análise sobre substrato

cerâmicos (C-MEMS) 6 é mais recente, havendo poucas

publicações na área.

O princípio de operação da MCQ é o efeito

piezoelétrico. Certos materiais geram um campo elétrico

quando submetidos a deformações ou outras forças

mecânicas externas. Quando a intensidade e sentido da

perturbação mecânica variam, proporcionalmente,

variam a intensidade e o sentido do campo elétrico

gerado no cristal. Da mesma forma, ao aplicarmos um

campo elétrico ao material, ele sofre uma deformação

mecânica. Este fenômeno é conhecido como

piezoeletricidade e materiais que apresentam este

comportamento são chamados de piezoelétricos [7].

Cristais piezoelétricos são utilizados em circuitos

osciladores de alta estabilidade e precisão. Isto se

consegue fazendo o corte preciso destes cristais, que

passam a oscilar mecanicamente em frequências

precisas.

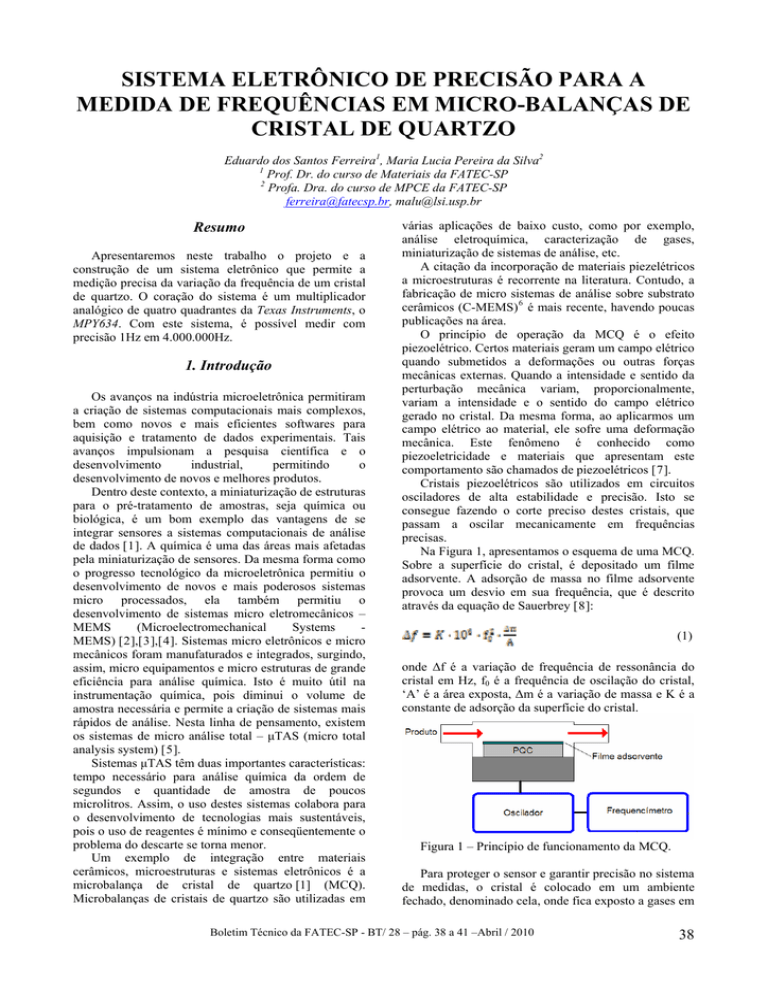

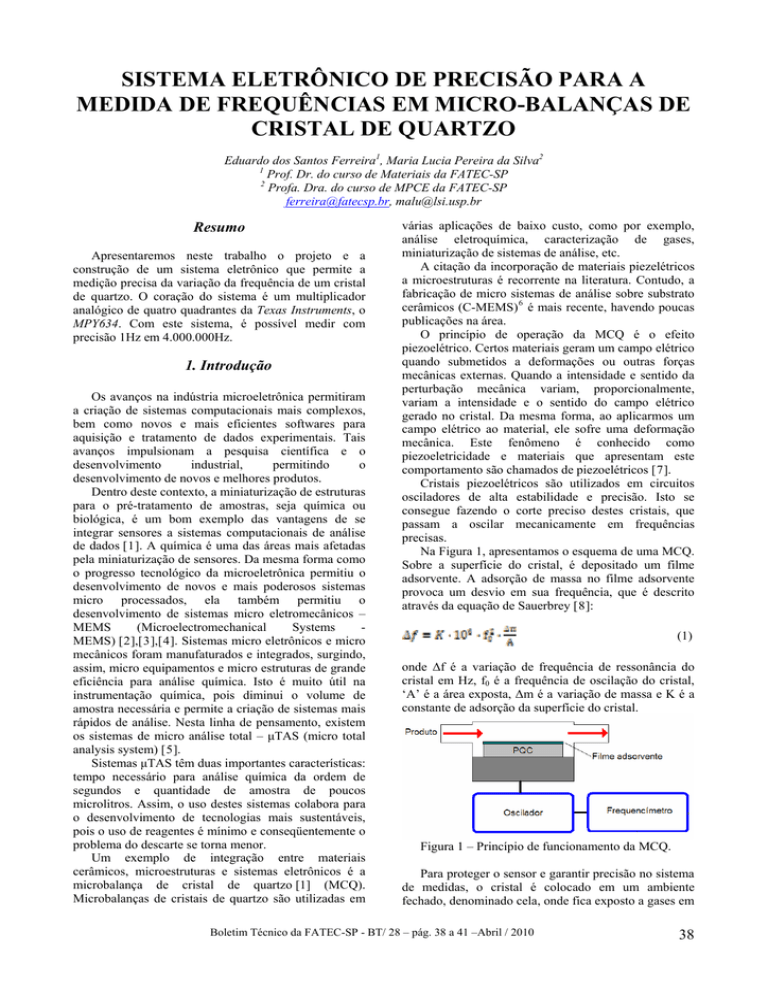

Na Figura 1, apresentamos o esquema de uma MCQ.

Sobre a superfície do cristal, é depositado um filme

adsorvente. A adsorção de massa no filme adsorvente

provoca um desvio em sua frequência, que é descrito

através da equação de Sauerbrey [8]:

(1)

onde Δf é a variação de frequência de ressonância do

cristal em Hz, f0 é a frequência de oscilação do cristal,

‘A’ é a área exposta, Δm é a variação de massa e K é a

constante de adsorção da superfície do cristal.

Figura 1 – Princípio de funcionamento da MCQ.

Para proteger o sensor e garantir precisão no sistema

de medidas, o cristal é colocado em um ambiente

fechado, denominado cela, onde fica exposto a gases em

Boletim Técnico da FATEC-SP - BT/ 28 – pág. 38 a 41 –Abril / 2010

38

fluxo constante. Nesta cela, com a passagem do gás

através dela, a frequência de oscilação do cristal

apresenta variação que, segundo a equação (1), é

proporcional à massa gasosa existente sobre o cristal no

momento da medida [8],[9].

Apresentaremos neste trabalho o projeto e a

construção de um sistema eletrônico que permite a

medição precisa da variação da frequência do cristal de

quartzo.

2. Metodologia

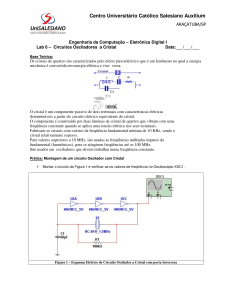

Na Figura 1, apresentamos o diagrama do sistema de

controle da microbalança. Um cristal é exposto à

solução e o outro é reservado como referência de

frequência.

Figura 2: Sistema eletrônico para o controle da MCQ.

Deste modo, teremos um sinal composto por dois

harmônicos, sendo um deles a diferença de frequência

entre os dois cristais. Utilizando um filtro passa baixa,

separamos o sinal de baixa frequência, que é

proporcional à massa adsorvida no cristal. A vantagem

desta abordagem é termos uma boa precisão na medida

sem necessitarmos de frequencímetros e softwares de

alto custo.

3. Resultados e discussões

Na figura 4, apresentamos os resultados do teste do

filtro passa baixa. O filtro utilizado é um circuito R-C

série, com resistência (R) de 1kΩ e capacitância (C) de

100nF.

A

frequência

de

corte

observada

experimentalmente é de 2kHz, valor próximo à

frequência projetada de 1,59kHz. Esta frequência de

corte foi estipulada, considerando o máximo desvio de

frequência do cristal de quartzo, que ocorre quando a

sua superfície fica saturada e, deste modo, não há mais

adsorção. A variação máxima desta frequência devido à

adsorção na superfície é de dezenas de Hertz [9].

Porém, existe uma diferença de frequência de oscilação

entre os cristais, que é de centenas de Hertz. Isto é

devido à variação natural do processo de fabricação dos

cristais osciladores. Assim, mesmo sem material

adsorvido na superfície do cristal, o sistema apresenta

uma frequência de saída que pode variar de 10Hz a

1.000Hz, o que justifica projetar o filtro com frequência

de corte mais elevada do que a variação da frequência

devido à adsorção.

ganho

1,0

Av

Na Figura 3, apresentamos o circuito desenvolvido.

Cada cristal é ligado a um oscilador de onda quadrada.

As saídas dos osciladores são ligadas às entradas de um

multiplicador de quatro quadrantes que, por sua vez, é

ligado em um filtro passa baixa. O sinal filtrado de

baixa frequência é transformado em onda quadrada para

pode ser lido em um multímetro digital de baixo custo

que, por sua vez, é ligado a um computador.

(3)

0,5

0,0

100

1000

10000

100000

f (Hz)

Figura 3: Esquema elétrico do sistema de medição.

Figura 4 – Resposta do filtro RC.

O multiplicador de quatro quadrantes é o MPY634.

Sua função é fazer o batimento (multiplicação) dos

sinais alternados aplicados em suas duas entradas.

Considerando que o primeiro harmônico dos sinais na

entrada seja do tipo:

e

(2)

onde ω1 e ω2 são as frequências angulares dos sinais

retangulares de entrada. O resultado da multiplicação

das tensões será:

Figura 5 – Testes de funcionamento do circuito

multiplicador, do gerador de referência e do filtro passabaixa.

Boletim Técnico da FATEC-SP - BT/ 28 – pág. 38 a 41 –Abril / 2010

39

Na Figura 5, apresentamos a montagem para o teste

do funcionamento do sistema. O Agilent 33210A é um

gerador de sinais com precisão de 1mHz. Ele foi

utilizado para simular a variação da frequência da

microbalança. Para a medida da frequência de saída, foi

utilizado o multímetro Agilent 34410A, cuja precisão de

medida é de 0,1Hz. Na Figura 6, apresentamos o

resultado do teste de funcionamento do sistema. A

frequência do gerador foi variada de 4.000.000Hz a

4.010.000Hz. O valor máximo de frequência até o qual

o sistema opera linearmente é de 4.006.000Hz. Isto é

equivalente a uma diferença de frequência de 6kHz.

Após esta frequência, o ganho do filtro passa baixa

passa a ser pequeno o suficiente para que o sinal na

entrada do inversor de saída (Figura 5) não funcione

mais.

A Figura 8 exibe o resultado do teste de

funcionamento do circuito completo (Figura 3) quando

a célula de medição (sensor) foi submetida a um fluxo

de 2-propanol de 5sccm durante 60s. A medida foi

repetida após 600s. Através dos resultados obtidos,

verificamos que o tempo de resposta do circuito é

adequado para as medições com a célula.

diferença

8000

7000

6000

df (Hz)

5000

Figura 8 – Teste com fluxo de 2-propanol

4000

3000

2000

4. Conclusões

1000

0

3998000

4000000

4002000

4004000

4006000

f (Hz)

Figura 6 – Resposta do circuito multiplicador, usando

como referência o oscilador com cristal de 4MHz.

A Figura 7 apresenta uma simulação da resposta do

circuito ao ser ligado ao sensor piezelétrico. Para a

simulação, foi utilizada a equação 1 e os dados

experimentais da Figura 6. Foram consideradas duas

constantes de adsorção (K) obtidas da literatura [7],[9].

A precisão do circuito e a linearidade de operação

permitem uma leitura precisa da adsorção na superfície

do cristal, ficando as melhorias na sensibilidade do

sistema limitadas apenas pela constante de adsorção das

superfícies.

BT25/Malu

Quim. Nova

60

dm (ug)

40

20

0

3998000

4000000

4002000

4004000

4006000

f (Hz)

Figura 7 – Simulação da resposta em massa do circuito

usando dados das referencias 7 e 9.

O sistema eletrônico desenvolvido, de medição de

frequência por batimento de sinais, permite a medição

precisa da variação da frequência em um cristal

piezelétrico de um microbalança de cristal de quartzo.

Conseguiu-se medir com precisão 1Hz em 4.000.000Hz.

Agradecimentos

À FATEC-SP, pela aquisição dos equipamentos.

Ao CNPq pelas bolsas concedidas.

À Texas Instruments do Brasil pelo fornecimento

dos componentes eletrônicos utilizados.

Referências Bibliográficas

[1] Moitinho, E. T., et. Al.. Simulação de um sistema

digital para o controle de uma microbalança de

quartzo. Boletim Técnico da Faculdade de

Tecnologia de São Paulo, número 23, 2007.

[2] Manaf, A. B, et. Al.. Characterization of

miniaturized one-side-electrode-type fluid-based

inclinometer. Sensors and Actuators A 144, p. 74–

82, 2008.

[3] Beeby, S. , et. Al.. MEMS – Mechanical Sensors.

Artech House, INC., 2004.

[4] Webster, J. G. (Editor). Measurement,

Instrumentation, and Sensors Handbook. CRC Press,

1999.

[5] Goswami, A. e Han, B. Quantitative

Characterization of True Leak Rate of Micro to

Nanoliter Packages Using Helium Mass

Spectrometer. IEEE TRANSACTIONS ON

ADVANCED PACKAGING, VOL. 32, NO. 2,

MAY 2009.

Boletim Técnico da FATEC-SP - BT/ 28 – pág. 38 a 41 –Abril / 2010

40

[6] Vasilev, A.A. et. Al.. Alumina MEMS platform

for impulse semiconductor and IR optic gas

sensors. Sensors and Actuators B 132, p. 216–223,

2008.

[7] Varela, H., et. Al.. Técnicas in situ de baixo custo

em eletroquímica: A microbalança de quartzo.

Química Nova, 23(5) (2000).

[8] Santos, L.C., et. Al.., Desenvolvimento de Testes

Semi-automatizados de Miniestruturas, Revista

Brasileira de Aplicações de Vácuo, vol. 2, n. 25, p.:

75-81, 2006.

[9] Menezes, G. R., et. Al.. Adaptação de

frequencímetro de baixo custo para análise em

amostras gasosas. Boletim técnico da Fatec-SP, n

25, 2008.

Boletim Técnico da FATEC-SP - BT/ 28 – pág. 38 a 41 –Abril / 2010

41