IMPACTOS AMBIENTAIS DA USINAGEM ELETROQUÍMICA

João Cirilo da Silva Neto [email protected]

Homero de Faria Júnior [email protected]

Evaldo Malaquias da Silva [email protected]

Marcio Bacci da Silva [email protected]

Universidade Federal de Uberlândia, Faculdade de Engenharia Mecânica, Av. João Naves de Ávila,

2121, Campus Santa Mônica, Bloco M, 38400-902, Uberlândia, MG, Brasil.

Resumo. Este trabalho apresenta um estudo sobre o impacto ambiental do processo de usinagem

eletroquímica Electrochemical machining (ECM) que é um processo não tradicional de usinagem.

O processo é fundamentado no princípio da eletrólise, sendo muito utilizado na usinagem de

materiais de altíssima dureza. Apesar de suas vantagens, a usinagem eletroquímica apresenta

algumas desvantagens que precisam ser observadas. Sendo o eletrólito uma solução de água e sal,

há o ataque corrosivo sobre a peça e as superfícies metálicas do equipamento. Além dos efeitos

ambientais são mostrados alguns fatores de riscos que são inerentes ao processo, como por

exemplo, riscos de curto-circuito entre a peça e a ferramenta, e entre os componentes elétricos e

mecânicos da máquina, riscos de choque elétrico para o operador, riscos de explosão em função

dos gases de hidrogênio formados, riscos de alergias e intoxicações para o operador. Portanto,

medidas preventivas e corretivas devem ser estabelecidas para minimizar os impactos ambientais e

os fatores de riscos da usinagem eletroquímica.

Palavras-chave: Usinagem Eletroquímica, Resíduos, Fatores de Riscos, Impacto Ambiental.

1. INTRODUÇÃO

Existem várias formas de usinagem eletroquímica: a furação, a rebarbação, o polimento, a

retificação, entre outras. Baseado no Princípio da Eletrólise de Faraday, esse processo não

tradicional de usinagem ocorre por dissolução anódica da peça, ou seja, a remoção do material

acontece através de reações eletroquímicas.

A usinagem eletroquímica tem-se desenvolvido muito nos últimos anos e encontra-se entre um

dos processos não tradicionais que apresenta maior aplicabilidade na usinagem de materiais de alta

dureza, alta resistência e baixa usinabilidade.

Para que o processo de usinagem ocorra são necessárias três partes: ânodo, cátodo e eletrólito. O

ânodo, pólo positivo, é a peça a ser usinada, da qual o metal é dissolvido. O cátodo ou ferramenta

(pólo negativo) é o perfil da peça que se quer produzir. A peça e a ferramenta devem ser condutoras

de eletricidade. O eletrólito é o fluido responsável pela condução de eletricidade que completa o

circuito entre o ânodo e o cátodo. O eletrólito é, usualmente, uma solução de água e sal que flui,

com alta pressão, entre o ânodo e cátodo.

O restante da máquina consiste no sistema de alimentação e controle do eletrólito, sistema de

suprimento de corrente elétrica para a cuba eletrolítica e mecanismo de avanço e controle da

ferramenta.

Objetivo deste trabalho é apresentar um estudo sobre o impacto ambiental da usinagem

eletroquímica, abordando alguns fatores de riscos inerentes ao processo, baseando-se um protótipo

desenvolvido na Universidade Federal de Uberlândia. São abordadas ainda as principais medidas

preventivas para minimizar ou evitar os fatores de riscos e os principais impactos ambientais desse

processo de usinagem não tradicional.

2. FUNDAMENTOS DE USINAGEM ELETROQUÍMICA

A usinagem eletroquímica é um processo que tem como princípio básico a eletrólise, no qual a

dissociação eletrolítica é usada para remover material de um dos condutores mergulhados na

solução, geralmente o anodo. Neste processo, utiliza-se uma fonte de energia de alta potência para

fornecer uma corrente de alta intensidade, onde o pólo positivo é ligado na peça (ânodo), e o pólo

negativo é ligado na ferramenta (cátodo). Esta fonte fornece corrente fazendo com que a

dissociação dos íons ocorra com maior intensidade, removendo mais material da peça, quanto maior

for a fonte. Como essa remoção de material pode ser controlado, pode-se usar este fenômeno para a

usinagem, conforme a Figura 1.

Figura 1: Representação esquemática de uma cuba eletrolítica de uma unidade de usinagem

eletroquímica, McGeough (1988).

Devido ao fato de estar passando corrente entre dois pólos onde existe uma diferença de

potencial entre eles, muitas reações podem ocorrer no catodo e no anodo, dependendo dos materiais

da peça e dos eletrodos, onde os íons positivos encaminham-se para o pólo negativo (catodo) e os

íons negativos para o pólo positivo (anodo). Esses íons dependem da solução eletrolítica utilizada.

No caso da salmoura comum (NaCl + H2O) os íons produzidos são H+, Na+, Cl- e OH-. No

catodo, onde se tem o eletrodo ferramenta, o íon H+ recebe elétrons gerando o gás H2 equação (1).

No anodo se encontra a peça metálica composta por um metal M qualquer, sendo que este metal,

genericamente, cede n elétrons tornando-se um íon positivo equação (2). Este íon positivo irá

reagir com o cátion mais eletronegativo presente, que neste caso é o OH-, pois este é mais

eletronegativo que o íon Cl- equação (3).

Reações Catódicas:

2H + + 2 e → H 2 ↑

(1)

Reações Anódicas:

M → M n + + ne

(2)

M n + + n ( OH ) − → M ( OH ) n

(3)

As reações eletroquímicas para o caso das ligas ferrosas (ferros e aços em geral), que são os

materiais mais comumente utilizados, apresentam o ferro perdendo 2 ou 3 elétrons da sua última

camada orbital, e sendo assim, as equações anódicas são as apresentadas nas equações 4 e 5.

Fe+ + + 2 ( OH − ) → Fe( OH ) 2 ↓ (precipitado verde-escuro)

(4)

Fe( OH ) 2 + OH − → Fe( OH ) 3 ↓ (precipitado marrom)

(5)

Das equações acima, resultam a formação de gás hidrogênio (H2) e dos precipitados de

hidróxidos de ferro, Fe(OH)2 e Fe(OH)3. Esses precipitados (resultado da usinagem eletroquímica)

permanecem no eletrólito, o qual deve ser submetido a um processo de limpeza. No caso do gás

hidrogênio, este deve ser exaurido do ambiente de usinagem para não causar danos (como explosão,

por exemplo).

Na formação do perfil da peça, os dois eletrodos: ferramenta e peça são submergidos em um

eletrólito (solução aquosa de água e sal) e conectados aos pólos positivo (ânodo-peça) e negativo

(cátodo-ferramenta) de uma fonte de potência de alta corrente elétrica e baixa tensão. Os átomos do

metal da peça são removidos do ânodo pela ação do eletrólito. Os óxidos formados durante a

remoção do material são encaminhados para o cátodo através do fluxo de eletrólito.

Na Figura 2 (a), antes de formar um gap (abertura) suficiente, não ocorrerá remoção de material

porque não haverá passagem de corrente entre os eletrodos e o eletrólito. Já a Figura 2 (b) mostra a

peça usinada em função da ação do eletrólito entre a peça e a ferramenta porque formou-se um gap

suficiente para a ocorrência das reações eletroquímicas e conseqüentemente houve a remoção do

material.

Figura 2 (a). Peça antes da usinagem eletroquímica; 1(b) Peça após a usinagem eletroquímica,

Tlustty (2002).

3. IMPACTOS AMBIENTAIS DA USINAGEM ELETROQUÍMICA

3.1. Impactos corrosivos

O processo de usinagem eletroquímica oferece grandes vantagens em relação aos processos

tradicionais de usinagem. Nele a remoção do material não depende da dureza, resistência,

fragilidade ou outras propriedades mecânicas do material. Normalmente, não há desgaste da

ferramenta, pois não existe contato físico entre a peça e a ferramenta.

Altas taxas de remoção de material podem ser conseguidas, principalmente, na usinagem de

materiais de dureza elevada sem a presença de ataque térmico ou tensão residual. Além disso, o

processo eletroquímico produz peças com excelente acabamento e sem formação de rebarbas,

Benedict (1987).

Apesar de tantas vantagens, a usinagem eletroquímica apresenta algumas desvantagens que

precisam ser observadas. A primeira delas é que o material da peça (ânodo) precisa ser condutor de

eletricidade para formar o par iônico com a ferramenta (cátodo).

Sendo o eletrólito uma solução de água e sal há o ataque corrosivo sobre a peça e as superfícies

metálicas do equipamento. Pela importância desse assunto é preciso apresentar mais detalhes sobre

os efeitos da corrosão e levantar sua relação com o processo eletroquímico.

Diariamente a corrosão provoca estragos, muitas vezes invisíveis, em milhares de edifícios,

navios, automóveis, etc., provocando prejuízos que são calculados, em nosso país, em cerca de 10

bilhões de dólares anuais, além de colocar a população em risco durante 24 horas por dia. No

mundo, calcula-se que 20% do ferro produzido é para repor o que foi enferrujado, Feltre (1996)

A corrosão é sempre uma deterioração dos metais provocada por processos eletroquímicos

(reações de oxi-redução). O ferro, por exemplo, enferruja porque se estabelece uma “pilha” entre

um ponto e outro do objeto de ferro, com reações do tipo:

No ânodo: { Fe

No cátodo: {1/2 O2 (ar) + H2O + 2eNo global: { Fe + ½ O2 (ar) + H2O

Fe+2 + 2 e2 OHFe(OH)2

(6)

(7)

(8)

Na verdade, as reações são mais complicadas; uma boa parte do ferro é oxidada a Fe3+, de sorte

que a ferrugem é uma mistura de óxidos e hidróxidos de ferro II e III, que pode ser representada

genericamente por Fe2O3 • x H2O.

Portanto, a corrosão pode ser conceituada de diferentes formas, sendo mais usuais as seguintes:

Corrosão é o inverso do processo metalúrgico. No processo metalúrgico, na redução térmica do

minério de ferro, óxido de ferro (III), Fe2O3, obtém-se ferro no estado metálico, segundo a reação:

2 Fe2O3 + 3C → 4 Fe + 3 CO2

(9)

Se o ferro obtido nesse processo não tiver proteção anticorrosiva e entrar em contato como ar e a

umidade, volta à sua condição original, isto é, óxido de ferro (III), Fe2O3, sofrendo então corrosão:

2 Fe + 3/2 O2 + H2O → Fe2O3H2O

(10)

A corrosão é um processo espontâneo, ao contrário do processo metalúrgico, que necessita do

fornecimento de energia para sua realização. Sendo assim, a corrosão é a deterioração de material,

geralmente metálico, por ação química ou eletroquímica do meio ambiente, aliada ou não a esforços

mecânicos. A deterioração representa alterações prejudiciais indesejáveis sofridas pelo material, tais

como desgaste, variações químicas ou modificações estruturais, Dantas (1988)

Todos os materiais metálicos estão sujeitos a corrosão se o meio for suficientemente agressivo.

Deste modo, para se afirmar sobre a possibilidade do emprego do material metálico, deve-se fazer

um estudo conjunto das variáveis: material metálico, meio corrosivo e condições operacionais. Esse

estudo permitirá esclarecer o mecanismo do processo corrosivo, possibilitando a indicação de

adequadas medidas de proteção ou do material para ser utilizado em determinados equipamentos ou

instalações.

No caso da usinagem eletroquímica, esses problemas estão geralmente associados com as

características do ambiente durante e depois da remoção do material. Além dos fatores ambientais, a

presença do eletrólito, que geralmente é um composto de água e sal, contribuiu para o agravamento

da ferrugem. Aliás, coincidentemente a ferrugem tem o mesmo princípio da usinagem

eletroquímica, porém a ferrugem ou corrosão ocorre de forma espontânea, portanto é mais difícil de

ser controlada, sem as devidas proteções porque depende de fatores ambientais.

O ferro sempre contém pequenas quantidades de impurezas (incluindo-se outros metais).

Admite-se então que o ferro, de um lado, e as impurezas, de outro, funcionam como dois pólos de

uma pilha, possibilitando as reações acima descritas.

Na formação da ferrugem:

•

a presença do ar e da umidade são fundamentais, pois fazem parte da reação (sem água e

oxigênio, o ferro não enferruja);

• a presença, no ar, de CO2, SO2 e outras substâncias ácidas acelera a corrosão, pois

deslocam a reação catódica para a direita; a corrosão é também acelerada por várias

bactérias que tornam mais ácido o meio.

• Em ambientes salinos, como é o caso da usinagem eletroquímica e suas vizinhanças,

aceleram a formação da ferrugem ou corrosão, pois aumentam a condutividade elétrica dos

pólos da pilha.

Em alguns setores, embora a corrosão não seja muito representativa em termos de custo direto,

deve-se levar em consideração o que ela pode representar em questões de segurança: corrosão

localizada muitas vezes resulta em fraturas repentinas de partes críticas de equipamentos.

3.2. Outros impactos da usinagem eletroquímica

Em função das características do processo de usinagem eletroquímica, estão a ele associados os

principais fatores de riscos:

• Ataque químico pelo o eletrólito sobre o equipamento e a peça;

• Riscos de curto-circuito entre a peça e a ferramenta, e entre os componentes elétricos e

mecânicos da máquina;

• Riscos de choque elétrico para o operador;

• Riscos de explosão em função dos gases de hidrogênio formados;

• Efeitos do campo magnético formado;

• Riscos de alergias e intoxicações para o operador, Rumyantsev e Davydov (1988) e UNL

(2001).

Além desses fatores de riscos devem ser acrescentados outros fatores ambientais provocados

pelos rejeitos, pois qualquer processo de usinagem eletroquímica produz óxidos decorrentes da

dissolução anódica do metal. Esses rejeitos são partículas micrométricas que merecem ser estudadas

antes de serem lançadas nos esgotos industrial ou doméstico.

Malaquias (2000) constatou nas análises químicas, decorrentes da usinagem eletroquímica do

aço ABNT M2, que à medida que aumentava a quantidade de íons na solução dos eletrólitos,

ocorria um processo de precipitação dos mesmos formando os resíduos da usinagem que,

apresentou uma grande quantidade de ferro. Além do ferro, detectou-se nos resíduos a presença dos

principais elementos que compõem a referida liga, sugerindo que os principais íons presentes na

solução também precipitaram.

Na análise dos eletrólitos detectou-se apenas a presença do cromo e do molibdênio em pequenas

quantidades. A determinação das quantidades dos outros íons no eletrólito não foi possível devido

às baixas concentrações dos mesmos. O tungstênio provavelmente também estava presente nos

eletrólitos em baixas concentrações.

A diferença de comportamento entre os elementos está diretamente ligada à constante de

solubilidade que é significativamente maior nos íons cromo e molibdênio, fazendo com que estes

permaneçam solúveis no eletrólito, Vogel (1981).

4. PROCEDIMENTO EXPERIMENTAL

4.1. Previsão dos Efeitos da Corrosão na Concepção da Estrutura do Protótipo de Usinagem

Eletroquímica

De maneira geral, a prevenção clássica contra a corrosão é a pintura. Atualmente, se usam tintas

especiais para os mais variados tipos de materiais. No caso da usinagem eletroquímica, controle da

corrosão, normalmente é feito com revestimentos. Os revestimentos normalmente têm a finalidade

de formar um filme contínuo, constituído de material isolante, sobre uma superfície metálica que se

pretende isolar. Um revestimento será um meio efetivo de inibição de corrosão se:

1. O material de revestimento for um efetivo isolante elétrico.

2. Puder ser aplicado sem interrupções ou descontinuidades, e resistir íntegro durante o

transporte, instalação e operação de enterramento.

3. O revestimento prover inicialmente um filme quase perfeito e assim permanecer ao

longo do tempo. Os revestimentos variam em qualidade quando inicialmente

aplicados, e na resistência durante o manuseio e instalação. As inspeções de controle

de material, aplicação e instalação afetam tanto a qualidade quanto o custo,

ABRACO (2002).

Neste trabalho foram tomadas várias medidas preventivas contra a corrosão. A primeira

preocupação foi como os sistemas de armazenamento e alimentação do eletrólito que foram

construídos de material plástico e de aço inoxidável. O sistema de fixação da peça e da ferramenta

foi produzido de bronze, cobre e aço inoxidável para reduzir os efeitos prolongados da corrosão.

Os componentes produzidos com aço carbono foram recobertos com camadas de tintas epóxi,

escura, de aproximadamente 1mm de espessura, cujo aspecto dessa cor escura pode ser observado

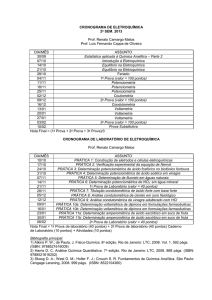

na estrutura (4) que é mostrada à direita na Figura 3. Destaca-se ainda nesta figura, à esquerda, um

ciclone ou decantador (1) para filtragem do eletrólito, produzido de aço inoxidável para minimizar

os efeitos corrosivos da solução salina nele contida. No fundo da foto apresentada, de cor branca,

estão mostradas as bombas (2) e as tubulações de PVC responsáveis pela a alimentação do

eletrólito.

1

3

2

4

Figura 3. Vista de um equipamento de usinagem eletroquímica, (Malaquias 2000).

A cuba eletrolítica (3) é o local onde ocorre a usinagem e o seu tamanho e sua forma dependem

das dimensões das peças a serem usinadas. Ela foi fabricada com material isolante para não permitir

a passagem de corrente elétrica para a estrutura da máquina e também para resistir à corrosão. A

Figura 4 mostra a posição da cuba eletrolítica e os principais componentes do ferramental.

Figura 4. Esquema do ferramental utilizado usinagem eletroquímica.

4.2. Previsão dos Efeitos da Corrosão na Concepção do Circuito Eletrolítico

Os eletrólitos são, conforme mencionado, soluções de sais inorgânicas, como cloreto de sódio,

nitrato de sódio, entre outros, que são bombeados entre a peça e a ferramenta. Seu controle e

circulação requerem cuidados especiais para garantir a eficiência do processo. Por isso, a proteção

das peças metálicas que constituem a máquina (base - zona de trabalho - bombas - tubulações) é

extremamente importante. A Figura 5 mostra o circuito eletrolítico projetado e construído neste

trabalho. Para a sua execução foi feito um estudo da previsão dos efeitos da corrosão sobre o

mesmo, cujo princípio de funcionamento é descrito a seguir.

RS1 e RS2– Reservatórios

BQ3 – Bomba de Deslocamento Positivo

CE – Cuba Eletrolítica

SS – Sistema de Sucção

FP – Filtro Prensa

RO – Rotâmetro

DI – Distribuidor

TE – Termômetro

MA – Manômetro

RD – Resíduos

1,..., 10 – Registros

RP – Respiro.

BQ1 e BQ2 – Bombas Centrífugas

Figura 5. Esquema do circuito eletrolítico após as modificações.

O circuito eletrolítico da Figura 5 conta com três bombas químicas (próprias para trabalhar com

fluidos corrosivos): duas bombas centrífugas e uma helicoidal. Uma bomba centrífuga (BQ1)

impulsiona o eletrólito a alta pressão para a cuba eletrolítica e a outra (BQ2) succiona o mesmo

depois de realizada a usinagem, dirigindo o fluido para o reservatório de decantação (RS2). A

terceira bomba (BQ3), helicoidal, é dedicada a impulsionar o eletrólito “sujo” para dentro do filtroprensa.

O caminho percorrido pelo eletrólito pode ser descrito começando pelo primeiro reservatório

(RS1) de onde ele é bombeado até um distribuidor (DI). Neste instante o registro 1 está aberto, o

que permite a passagem do eletrólito para a cuba eletrolítica (CE). Antes de entrar na cuba, o

eletrólito passa por um rotâmetro que, é constituído por um tubo cônico com um flutuador de aço

inoxidável. Neste mesmo percurso o eletrólito passa também por um manômetro com capacidade

para medir pressões de até 0,6MPa com resolução igual a 0,01MPa. O eletrólito é retirado da cuba

eletrolítica utilizando-se um sistema de sucção (SS) que apresenta um estrangulamento da área de

escoamento do eletrólito produzindo uma diferença de pressão (princípio Venturi) que arrasta o

eletrólito da cuba e fazendo com que o mesmo chegue até o reservatório 2 (RS2). Esse sistema é

alimentado pela bomba 2 (BQ2), a qual retira o eletrólito do reservatório 2 (RS2). Após chegar ao

reservatório 2 (RS2) o eletrólito é bombeado, utilizando a bomba 3 (BQ3), para o filtro prensa,

retornando novamente para reservatório 1 (RS1) por tubos fabricados em PVC.

4.3. Outras medidas preventivas

Nos processos industriais, os gases e aerossóis produzidos pela usinagem eletroquímica, quando

inalados, podem causar danos para o organismo humano, que podem produzir envenenamento e

irritações localizadas no corpo.

Para evitar isto devem ser tomadas medidas preventivas durante as operações, bem a eliminação

de condições insalubres. Mais especificamente, as máquinas devem ser instaladas em local isolado.

Em processos industriais devem ser instalados analisadores de hidrogênio em pontos estratégicos do

departamento de usinagem eletroquímica de forma a advertir sobre a concentração de hidrogênio,

suficiente para o risco de explosão.

O ar contaminado deve ser retirado por ventilação forçada (exaustores) e encaminhado para

local aberto, onde ele possa ser diluído. Outro ponto importante são o aterramento e isolamento

elétrico adequados do equipamento para evitar a explosão em função do curto-circuito. Como

precaução contra choque elétrico do operador, o equipamento de usinagem eletroquímica deve ser

apoiado em um piso de madeira ou com um tapete de borracha como isolante.

Já a peça usinada pelo processo de usinagem eletroquímica deve ser lavada, primeiro em água

corrente para retirada dos óxidos aderidos à mesma durante a usinagem, em seguida em solução

ante-corrosiva para inibir o ataque progressivo do eletrólito. Se estas peças precisarem ficar

armazenadas por algum tempo, devem ser lubrificadas com graxas ou óleos para formar uma

camada protetora contra a corrosão.

Como foi citado, em processos industriais a ECM produz óxidos e hidróxidos dos metais que

compõem a peça e estas escorias, muitas vezes, podem ser utilizadas por outras indústrias como

catalisadores ou formação de outras ligas. Os óxidos de titânio, por exemplo, podem ser utilizados

na produção de vernizes, tintas, pigmentos e abrasivos artificiais. Portanto, a aproveitamento dessas

escórias é um ponto importante no tocante ao impacto ambiental, além de propiciar economia de

matéria-prima, Rumyantsev e Davydov (1988) e UNL (2001).

5. RESULTADOS E DISCUSSÃO

O rápido desenvolvimento do processo de usinagem eletroquímica culminou da necessidade de

materiais resistentes tanto à corrosão quanto às solicitações mecânicas. Por um lado, precisa-se

revestimentos ou ambientes para suportarem aos ataques, principalmente, do eletrólito, por outro

lado, precisa-se de materiais com rigidez para garantir a exatidão do processo. Portanto, com

relação ao projeto e construção desses equipamentos tanto a estrutura como os componentes de

alimentação do eletrólito devem apresentar condições de suportarem os efeitos corrosivos. Quanto

aos perigos à saúde, o processo deve ser aplicado sob condições apropriadas. Os respingos do

eletrólito podem contaminar os olhos e a pele. A livre expansão dos vapores tóxicos deve ser

evitada.

Os impactos críticos para o ambiente são provenientes do eletrólito e dos rejeitos do processo de

usinagem eletroquímica. Tanto a rebarbação (processo de acabamento eletroquímico) quanto o

processo de formação de cavidade ou furação têm em comum o uso de soluções eletrolíticas (o

NaNO3 por exemplo) entre a peça e a ferramenta que formam, pela dissolução anódica, cromatos e

nitratos no cátodo, havendo a cumulação de níveis de cromatos tóxicos e amônia durante a

usinagem eletroquímica. Estes compostos químicos são absorvidos pelos hidróxidos metálicos e

pelos resíduos do processo ECM.

A determinação quantitativa e qualitativa destes poluentes oferece grande oportunidade para

investigação do processo de usinagem eletroquímica e relacionar seus efeitos no meio ambiente. As

soluções eletrolíticas devem ser tratadas por processos físico-químicos antes de serem lançados no

meio ambiente. Resíduos contendo acima de 50% em peso em materiais sólidos devem ser

depositados em locais apropriados. Na Alemanha, por exemplo, os valores de concentrações

permitidos são padronizados e alguns exemplos dessas concentrações estão mostradas na Tabela 1,

(Tonshaff et al (1996).

Tabela 1.Valores de referência padronizados para algumas concentrações em resíduos

Parâmetro

Valores

PH

4 a 13

Carbono orgânico total

< ou = 200mg/l

Fenóis

< ou = 100mg/l

Arsênio

< ou = 1mg/l

Cromo

< ou = 0,5 mg/l

Mercúrio

< ou = 0,1mg/l

Cloreto

< ou = 10000mg/l

Nitrato

< ou = 30mg/l

Sulfato

< ou = 5000mg/l

Neste trabalho, não foi feita análise quantitativa ou qualitativa dos resíduos formados durante a

usinagem eletroquímica do aço rápido ABNT M2, mas confirme citado, os resíduos apresentaram

uma grande quantidade de ferro. Além do ferro, detectou-se nos resíduos a presença dos principais

elementos que compõem a referida liga, sugerindo que os principais íons presentes eram de cromo e

do molibdênio em pequenas quantidades. A determinação das quantidades dos outros íons no

eletrólito não foi possível devido às baixas concentrações dos mesmos. O tungstênio provavelmente

também estava presente nos eletrólitos em baixas concentrações.

6. CONCLUSÕES

•

•

•

•

•

•

O processo ECM é muito utilizado em materiais de baixa usinabilidade, mas possui

algumas desvantagens.

Este trabalho mostrou que a corrosão é um problema para a peça e para o equipamento.

A usinagem eletroquímica está relacionada com fatores de riscos e impactos ambientais e

os resíduos formados devem ser analisados.

Os aços inoxidáveis são os materiais mais indicados para o armazenamento do eletrólito, e

para as tubulações e bombas são os materiais plásticos ou PVC.

Na construção e operação do processo de usinagem eletroquímica devem ser tomadas

medidas preventivas para evitar riscos para o operador, problemas para o equipamento,

para a peça usinada e também para o meio ambiente.

Em trabalhos futuros pretende-se estudar os resíduos formados em outros materiais, como

por exemplo, os formados na usinagem eletroquímica dos aços inoxidáveis.

7. AGRADECIMENTOS

A Netzsch do Brasil e ao Engenheiro Antônio Felisberto por ceder o filtro-prensa para o

protótipo de usinagem eletroquímica.

8. REFERÊNCIAS

ABRACO-Associação Brasileira de Corrosão, Métodos de Controle da Corrosão-Revestimentos,

2002, http://www.abraco.org.br/controle.htm, site acessado em 29/03/2002.

Benedict, G.F., 1987, Nontraditional Manufacturing Processes, Marcel Dekker, New York and

Basel, p.125 – 172.

Dantas, E., 1988, Geração de Vapor e Água de Refrigeração – Falhas – Tratamentos – Limpeza

Química, Ecolab/José Olympio, Rio de Janeiro, 305 pp.

Feltre, R.,1996, Química: Físico-Química, Editora Moderna, Volume 2, 4ª edição, pp. 368-369.

Malaquias, E. 2000, Contribuição ao Estudo da Usinagem Eletroquímica do Aço Rápido ABNT

M2, Tese de Doutorado, Universidade Federal de Uberlândia, Uberlândia, MG, 141 pp.

McGeough, J.A., 1988, Advanced Methods of Machining, Chapman and Hall, London, pp. 55 – 88.

Rumyantsev, E. e Davydov, A., 1989, Electrochemical Machining of Metals, Mir Publishers,

Moscou, 168 pp.

Tlustty, J., 2000,Manufacturing Process and Equipament, 1st ed, Prentice-Hall, Upter Sadie River,

N. Y, (USA).

Tonshoff, H. K., Egger, R., Klocke, F., “Environmental and Safety aspects Eletrocphysical and

Electrochemical Processes”, Germany, Annals of the CIRP, 1996, pp. 553-567.

UNL-University of Nevraska, 2001, Safety in ECM and Waste Disposal [5], USA,

http://www.unl.edu/nmrc/ecm7/7.htm,

Vogel, A.I., 1981, Química Inorgânica Quantitativa; Tradução de Aïda Espinola, Editora

Guanabara Dois, 4ª Edição, Rio de Janeiro, 690 pp.

ENVIRONMENTAL IMPACT OF ELECTROCHEMICAL MACHINING (ECM) PROCESS

João Cirilo da Silva Neto [email protected]

Homero de Faria Júnior [email protected]

Evaldo Malaquias da Silva [email protected]

Marcio Bacci da Silva [email protected]

Federal University of Uberlândia, School of Mechanical Engineering, Av. João Naves de Ávila,

2121, Campus Santa Mônica, Building 1M, 38400-902, Uberlândia, MG, Brazil.

Abstract - This work presents a study about environmental impact of ElectroChemical Machining

(ECM). The process is based in the electrolysis and very used in the machining of materials of high

hardness. In spite of its advantages, the ECM process presents some disadvantages that need to be

observed. The electrolyte is a solution of water and salt, there is the corrosive attack on the piece

and the metallic surfaces of the equipment. As both studies and experience have shown, the ECM of

metals is associated with the following risk factors: the effect of the toxic gases and aerosols

produced in the course of ECM, chemical attack by electrolytes, the risk of an electric shock, the

danger of a burn in the case of a short circuit between the positive and negative leads, the danger of

a fire-damp explosion and the effects of the electromagnetic field. Therefore, preventive and

corrective measures should be established to minimize or to avoid the environmental impacts and

the risk factors of the electrochemical machining.

Keywords: Electrochemical Machining, Residues, Risk Factors, Environmental Impact