Anais do 44º Congresso Brasileiro de Cerâmica

19301

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

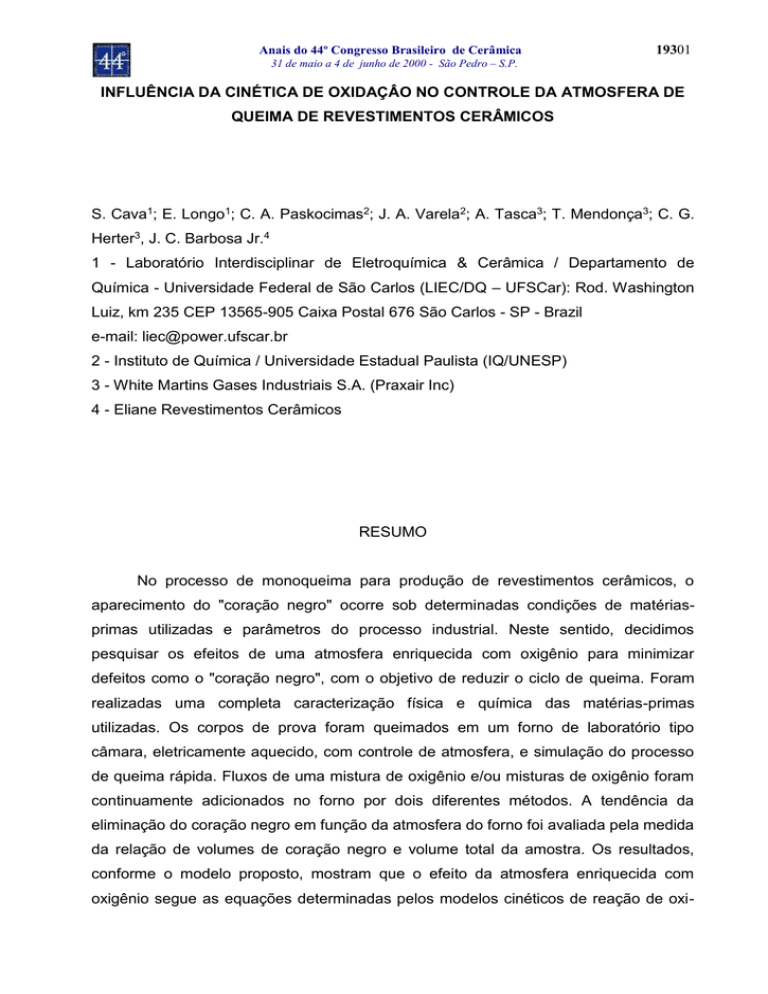

INFLUÊNCIA DA CINÉTICA DE OXIDAÇÂO NO CONTROLE DA ATMOSFERA DE

QUEIMA DE REVESTIMENTOS CERÂMICOS

S. Cava1; E. Longo1; C. A. Paskocimas2; J. A. Varela2; A. Tasca3; T. Mendonça3; C. G.

Herter3, J. C. Barbosa Jr.4

1 - Laboratório Interdisciplinar de Eletroquímica & Cerâmica / Departamento de

Química - Universidade Federal de São Carlos (LIEC/DQ – UFSCar): Rod. Washington

Luiz, km 235 CEP 13565-905 Caixa Postal 676 São Carlos - SP - Brazil

e-mail: [email protected]

2 - Instituto de Química / Universidade Estadual Paulista (IQ/UNESP)

3 - White Martins Gases Industriais S.A. (Praxair Inc)

4 - Eliane Revestimentos Cerâmicos

RESUMO

No processo de monoqueima para produção de revestimentos cerâmicos, o

aparecimento do "coração negro" ocorre sob determinadas condições de matériasprimas utilizadas e parâmetros do processo industrial. Neste sentido, decidimos

pesquisar os efeitos de uma atmosfera enriquecida com oxigênio para minimizar

defeitos como o "coração negro", com o objetivo de reduzir o ciclo de queima. Foram

realizadas uma completa caracterização física e química das matérias-primas

utilizadas. Os corpos de prova foram queimados em um forno de laboratório tipo

câmara, eletricamente aquecido, com controle de atmosfera, e simulação do processo

de queima rápida. Fluxos de uma mistura de oxigênio e/ou misturas de oxigênio foram

continuamente adicionados no forno por dois diferentes métodos. A tendência da

eliminação do coração negro em função da atmosfera do forno foi avaliada pela medida

da relação de volumes de coração negro e volume total da amostra. Os resultados,

conforme o modelo proposto, mostram que o efeito da atmosfera enriquecida com

oxigênio segue as equações determinadas pelos modelos cinéticos de reação de oxi-

19302

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

redução, que neste caso, determina a evolução da eliminação do defeito "coração

negro" em função da atmosfera modificada com oxigênio introduzida no forno. Isto

indica que além de melhorar a qualidade do produto final, pode-se aumentar a

produtividade, reduzindo o ciclo de queima.

Palavras-chaves: revestimentos cerâmicos, atmosfera de forno, qualidade, oxidação,

oxigênio

INTRODUÇÃO

Os minerais argilosos usados nas formulações de composições

para

revestimentos cerâmicos, frequentemente, contém apreciáveis quantidades de

substâncias

capazes de

suficientemente elevada

reagir com

(1), (2), (3), (4).

o oxigênio,

quando a

temperatura é

Estas substâncias são principalmente: carbono e

matéria orgânica, enxofre e seus compostos, e alguns óxidos de metais de transição

(principalmente ferro) quando em estados inferiores de valência

(1),

que podem gerar

defeitos no produto cerâmico sinterizado. Por isto é necessário utilizar uma atmosfera

rica em oxigênio para oxidá-los, em etapas não muito avançadas do processo de

queima (1), (2), (3).

Quando a oxidação é incompleta

(5),

o produto cerâmico queimado apresenta

alterações de cor e de textura em seu interior. Um núcleo escuro, conhecido como

“coração negro”, desenvolve-se durante a queima. Sua origem é devida à resíduos de

carbono formados por decomposição térmica da matéria orgânica contida nas argilas,

mas a cor escura do centro é devida ao ferro que está presente em um estado

reduzido. A principal fonte de redução do óxido férrico (Fe 2O3) para óxido ferroso (FeO)

é a presença de um resíduo carbonáceo resultante da carbonização de impurezas

orgânicas (6).

O “coração negro” ocorre com muita frequência no caso da queima rápida. Para

se obter um produto de melhor qualidade, é melhor uma queima mais lenta, embora

isto nem sempre seja possível, devido à grande demanda requerida pela indústria. O

conhecimento dos fatores que influenciam sua formação é necessário para sua

eliminação (6).

Não há dúvida de que a queima é a mais importante etapa do processamento

ligada à formação do “coração negro”. Em uma atmosfera oxidante, que é o caso da

Anais do 44º Congresso Brasileiro de Cerâmica

19303

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

maioria dos fornos, as possibilidades de ocorrência da formação de “coração negro” é

mínima. A afinidade do oxigênio pelo carbono é muito maior do que pelo ferro, e é,

portanto, necessário empregar uma atmosfera altamente oxidante na primeira etapa da

queima, ou seja, no pré-aquecimento

(7).

Em atmosferas redutoras, geradas pela

combustão da matéria orgânica a temperatura de sinterização é menor e a incidência

de “coração negro” é maior.

Processos oxidantes da matéria orgânica e influência sobre as reações de óxidoredução

de metais de transição. Existem poucos estudos em que a cinética de

oxidação do “coração negro” foi sistematicamente pesquisada. Alguns autores afirmam

que a taxa de oxidação das matérias orgânicas à altas temperaturas é controlada

exclusivamente por processos de difusão, do oxigênio, através dos poros do sólido, ou

também por reação química e difusão de oxigênio simultaneamente, dependendo da

temperatura da reação (2), (3), (8).

Observando a formação do “coração negro”, durante sua oxidação, estudou-se as

mudanças que ocorrem no material de acordo com o modelo cinético designado como

modelo do “núcleo sem reagir”, (ver Figura 1) que é aplicável à maioria das reações

gás-sólido não-catalíticas.

Figura 1 - Representação esquemática do modelo cinético do “núcleo sem reagir”.

Este modelo cinético prediz que o sólido reage com os gases da atmosfera do

forno para formar uma camada mais externa que é suficientemente porosa para

permitir o movimento do gás reagente por difusão molecular, e que a qualquer

Anais do 44º Congresso Brasileiro de Cerâmica

19304

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

momento a reação ocorre em uma interface claramente definida contornando o centro

da peça (“coração”) que permanece sem reagir.

Conforme a reação avança, sua interface move-se para o centro a partir da

superfície da peça ao mesmo tempo em que ocorre a retração de sinterização e que

aumenta a espessura da camada porosa mais externa

(2), (3), (4).

De acordo com este modelo cinético, admitindo-se que o sólido é uma lâmina de

faces paralelas de espessura muito pequena frentes às outras duas dimensões e que,

dada a baixa porosidade da crosta exterior do produto oxidado, o processo global é

controlado pela difusão de O2 através da estrutura porosa desta crosta, obtendo a

seguinte expressão matemática:

X2=A+8.[O2].Def,

(A)

c.L2

no caso de que a cinética da etapa de reação química é considerada de primeira ordem

quanto ao oxigênio, o que é bastante frequente. Na equação (A), X é o grau de

conversão, definido na equação (B).

X = 1 - ,

L

sendo:

X = Grau de conversão;

= espessura do “coração negro” em um dado instante (m);

L = espessura da amostra ou peça (m);

[O2] = concentração de oxigênio na atmosfera do forno (Kmol/m 3);

Def = Difusividade efetiva do O2 através do sólido poroso (m2/min);

c = at-Kg de carbono presente no “coração negro” por m3 de sólido;

A = constante cujo valor depende do tempo de oxidação (t) necessário para a difusão

do oxigênio através da crosta de produto.

O grau de conversão X, e as variáveis e L podem ser melhor compreendidas

por meio da foto da Figura 2.

Anais do 44º Congresso Brasileiro de Cerâmica

19305

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Figura 2 – Foto de uma peça de revestimento cerâmico cortada transversalmente,

tendo em primeiro plano a espessura ilustrando a camada central não oxidada

(“coração negro”) e as variáveis e L.

Caso o modelo proposto seja adequado para representar a cinética do processo,

poderá ser adaptado aos resultados experimentais obtidos.

MATERIAIS E MÉTODOS DE ANÁLISE

Em composições cerâmicas para monoqueima, o aparecimento do “coração

negro” ocorre sob certas condições: teor e composição das impurezas contidas nas

matérias-primas, alta pressão de compactação, ciclo de queima muito rápido utilização

de esmaltes muito fundentes. Deste modo, resolveu-se investigar o efeito da adição de

oxigênio na atmosfera de queima, e avaliar a formação do “coração negro”, visando

encurtar ainda mais os ciclos de queima e melhorar as condições de compactação.

Estudo de um caso industrial. A composição química das matérias-primas é verificada

por meio de Fluorescência de Raios-X (FRX), e analisada as fases presentes por

Difração de Raios-X (DRX).

Por meio de termogravimetria (TG) e análise térmica diferencial (DTA), são

identificadas as temperaturas em que as reações seguidas de perda de massa

ocorrem.

A textura das amostras, nas respectivas regiões com e sem aparecimento do

“coração negro” são analisadas por Microscopia Eletrônica de Varredura (MEV).

Para a queima, é utilizado um forno de laboratório, fechado tipo câmara (80 x 150

x 240) mm, eletricamente aquecido com atmosfera e temperatura controladas, em que

os corpos de prova são tratados, em várias condições de queima. Fluxos de oxigênio, e

Anais do 44º Congresso Brasileiro de Cerâmica

19306

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

de uma mistura de oxigênio com nitrogênio, de composição constante e perfeitamente

controlada são continuamente adicionados no forno para cada série de experiências.

Os corpos de provas são introduzidos no forno, e durante o tratamento térmico, a

atmosfera é adicionada por meio de um tubo, de acordo com a curva de queima da

Figura 3.

1200

1100

1000

900

o

Temperatura ( C)

800

700

600

500

400

Curva de queima industrial

Curva de queima laboratório

300

200

100

0

0

2

4

6

8

10 12 14 16 18 20 22 24 26 28 30 32 34

Tempo (min)

Figura 3 - Curva de queima utilizada industrialmente e sua simulação em nível de

laboratório para a composição estudada. Tempo de queima: 34 minutos (utilizado forno

a rolos de 100m). Temperatura máxima: 1145oC.

São utilizados corpos de prova no formato 5x10cm, obtidos a partir de peças

prensadas e esmaltadas e não esmaltadas produzidas industrialmente.

Experimentalmente é difícil reproduzir as condições industriais e normalmente,

por isso, o ciclo de queima adotado é um pouco mais longo durante o aquecimento

(taxa de aquecimento máximo de 60o/min, contra 80o/min em algumas regiões da

queima do forno industrial). Os principais fatores limitantes são: volume do forno,

número de peças queimadas e principalmente o ciclo de queima da ordem de 34

minutos, que pode sofrer pequenas alterações, de queima para queima.

Contudo, as condições no início do ciclo, foram mais rigorosas do que as

praticadas pela indústria, submetendo-se as amostras subitamente a 300oC.

As amostras são colocadas no forno em pilhas de duas peças (para acentuar o

efeito de formação do “coração negro”), de acordo com o esquema da Figura 4.

Inicialmente foram realizadas queimas, em atmosfera de ar estagnado (sem

adicionar oxigênio).

19307

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Posteriormente, diferentes vazões de gases foram utilizadas para determinar a

atmosfera oxidante necessária para a eliminação do defeito.

Determinou-se também o efeito do método de adição de oxigênio (denominados

Método 1 e Método 2).

(a)

(b)

Figura 4 - Esquema do procedimento de queima em atmosfera controlada. (a) Método

1, em que o fluxo de gases é adicionado por um tubo que possui um único orifício; (b)

Método 2, em que o fluxo de gases é adicionado por um tubo perfurado em toda a sua

extensão.

O Método 1 consiste em adicionar o fluxo de gases por um tubo que possui um

único orifício. Para cada vazão de gases utilizada, cinco ciclos de queima foram

realizados enriquecendo-se a atmosfera do forno com uma mistura de 50% oxigênio e

50% nitrogênio e com oxigênio puro. A Figura 4a ilustra este método (Método 1).

No Método 2, o tubo é perfurado em toda a sua extensão e é colocado próximo às

amostras, com o intuito de uniformizar a distribuição do oxigênio. Para cada vazão de

gases utilizada, cinco ciclos de queima foram realizados adicionando-se oxigênio

diretamente nas amostras utilizando-se um tubo perfurado em sua secção longitudinal

19308

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

de forma a distribuir o fluxo ao longo do comprimento das amostras. As vazões

utilizadas foram de a/2, a/4, a/10 e a/20 l/min de oxigênio puro. A Figura 4b ilustra este

método (método 2).

A evolução da eliminação do “coração negro” em função da atmosfera do forno é

avaliada pela medida do volume relativo ocupado pelo “coração negro” nas amostras,

de acordo com o esquema da Figura 5, sendo as medidas feitas com o auxílio de um

paquímetro.

RESULTADOS E DISCUSSÕES

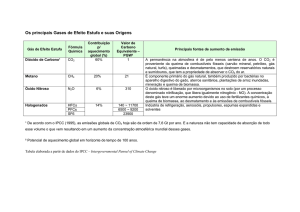

Caracterização da composição utilizada. Os resultados de análise química da

composição utilizada, foram obtidos por Fluorescência de Raios-X, conforme Tabela 1.

Figura 5 - Esquema de medida do volume do “coração negro”. (a) Corte de seção

transversal de uma amostra, sendo destacada a espessura “”. (b) Vista frontal da

amostra, sendo visível a área “x.y” do “coração negro”.

Tabela 1 - Formulação em óxidos da composição empregada

SiO2

68,40

Al2O3

16,22

TiO2

0,63

Fe2O3

2,23

CaO

0,33

MgO

0,92

Na2O

1,60

K2O

3,41

%PF

6,25

Para esta composição de monoqueima, o aparecimento do “coração negro” é

devido portanto, às altas taxas de aquecimento, não permitindo a oxidação das

substâncias orgânicas presentes, e também dos óxidos de ferro.

Por análise térmica (ver Figura 6), nota-se que toda a perda de massa

correspondente ao material que pode provocar o aparecimento do “coração negro”

(material orgânico) ocorre entre 200oC e 1000oC, de acordo com o gráfico de TG. Além

disso, pode-se observar facilmente por ATD, todos os picos correspondentes às

reações que ocorrem durante o tratamento térmico.

Anais do 44º Congresso Brasileiro de Cerâmica

19309

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

1,5

ATD

ATG

o

8,75

300 C

0,5

9,00

0,0

8,50

-0,5

8,25

8,00

o

-1,0

500 C

7,75

o

600 C

-1,5

endo

Perda de Massa (%)

1,0

9,25

o

750 C

o

200 C

7,50

-2,0

7,25

-2,5

o

o

400 C

1000 C

7,00

100 200 300 400 500 600 700 800 900 1000 1100

o

Temperatura ( C)

Figura 6 - Análise Térmica Diferencial (ATD) e Termogravimétrica (TG) para a

composição estudada.

Preparou-se uma amostra para MEV, que permitiu analisar, sob aumento de

200x, as estruturas das regiões com e sem “coração negro”. Observou-se que a região

mais externa do corpo de prova (sem “coração negro”) apresenta menor porosidade do

que a região mais interna (com “coração negro”). De acordo com espectros EDS

obtidos, não foi observada variação de composição química entre as regiões com e

sem “coração negro”.

Queima em atmosfera controlada. Foram realizadas queimas, de acordo com os

procedimentos experimentais citados, procurando-se obedecer, as curvas de queima

praticadas pela indústria, conforme ilustra a Figura 3, e controlando-se a atmosfera do

forno nas faixas de temperaturas determinadas por análise térmica.

Os resultados obtidos, para o Método 1 nas condições citadas estão na Tabela 2 .

Tabela 2 - Resultados da adição de N2-O2 (Método 1)

O2 (l/min)

N2 (l/min)

Total (l/min)

Resultado

a/2

a/2

a

sem formação de “coração negro”

a/4

a/4

a/2

formação parcial de “coração negro”

a/10

0

a/10

alta formação de “coração negro”

a/20

0

a/20

alta formação de “coração negro”

Método 1: entrada do fluxo de oxigênio/mistura por um tubo perfurado (ver Figura 4a).

19310

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Os resultados obtidos com o método 2, nas condições citadas estão na Tabela 3 .

Por meio dos dados das Tabela 2 e Tabela 3 , foram obtidos os resultados de

eliminação do “coração negro” em função da adição de oxigênio, de acordo com a

Figura 7.

Tabela 3 - Resultados da adição de oxigênio (Método 2)

O2 (l/min)

Resultado

a/4

sem formação de “coração negro”

a/10

formação parcial de “coração negro”

a/20

alta formação de “coração negro”

Método 2: entrada do fluxo de oxigênio/mistura por um tubo perfurado (ver Figura 4b).

0,0

3

Volume do "coração negro" (mm )

20000

0,5

1,0

1,5

2,0

2,5

3,0

3,5

4,0

4,5

5,0

5,5

6,0

20000

18000

18000

16000

16000

14000

14000

12000

12000

Método 1

Método 2

10000

10000

8000

8000

6000

6000

4000

4000

2000

2000

0

0,0

0,5 a/5

1,0 1,5

a/10

2,0

2,5 3,0 3,5 4,0

a/2

4,5

a

5,0

5,5

0

6,0

Fluxo de Oxigênio (l/min)

Figura 7 - Eliminação do “coração negro” em função do fluxo de oxigênio adicionado e

de seu método de aplicação. (Método 1 e Método 2, ver Figura 4).

Em ambos os métodos, a adição dos gases foi realizada na faixa de 200 a

1000oC, de acordo com os resultados de análise térmica (ver Figura 6). Ficou

comprovado em ambos os métodos, que a formação do “coração negro” pode ser

completamente evitada. O método 2 mostrou maior eficiência, pois com volumes

menores de oxigênio obteve-se o mesmo resultado.

No gráfico da Figura 7 foi plotado o volume do “coração negro” em função do fluxo

de oxigênio, ilustrando os resultados obtidos a partir da adição controlada de oxigênio e

da mistura de oxigênio e nitrogênio, sob os dois métodos de adição adotados.

19311

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Aplicando-se a Equação (A) aos resultados da Figura 7, obtém-se o gráfico da

Figura 8 (Grau de conversão x Fluxo de oxigênio).

Grau de Coversão, X

2

0,0

0,5

1,0

1,5

2,0

2,5

3,0

3,5

4,0

4,5

5,0

5,5

6,0

1,0

1,0

0,9

0,9

0,8

0,8

0,7

0,7

0,6

Método 1

0,5

Método 2

0,6

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

0,0

0,0

0,0

0,5 a/5

1,0 1,5 2,0 a/2

2,5 3,0 3,5 4,0 4,5 5,0

a 5,5 6,0

a/10

Fluxo de Oxigênio (l/min)

Figura 8 - Evolução do “coração negro” em função do fluxo de oxigênio adicionado e de

seu método de aplicação. (Método 1 e Método 2, ver Figura 4). O grau de conversão

“X” corresponde à eliminação do “coração negro”, de acordo com a Equação (A).

A comparação dos gráficos das Figuras 7 e 8 permite determinar os fluxos

otimizados de oxigênio.

De acordo com a Figura 8, há o indicativo de que o processo é controlado por

difusão de oxigênio, conforme a Equação (A), não importando o método de adição de

oxigênio considerado.

Nota-se novamente que o método 2, em que o fluxo de oxigênio é distribuído

uniformemente e próximo às peças, apresenta maior eficiência.

Convém ressaltar as condições severas pelas quais foram conduzidas as

experiências: peças com esmalte de baixo ponto de escoamento, empilhadas sobre

uma placa, colocadas diretamente no forno à 300 oC. Nos fornos à rolos da indústria,

nenhuma destas condições é verificada.

CONCLUSÕES

A adição de oxigênio permitiu reduzir ou eliminar o defeito de “coração negro”,

Esta adição permite obter um produto final com qualidade superior comparado com os

métodos tradicionais, à taxa de produção constante. Também permite qualidade igual

ou melhor com taxa de produção maior comparado com processos convencionais.

Anais do 44º Congresso Brasileiro de Cerâmica

19312

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Foram comparados dois métodos de enriquecimento em oxigênio da atmosfera do

forno. Primeiramente, foi enriquecida globalmente a atmosfera do forno. Bons

resultados foram alcançados em relação à redução/eliminação do “coração negro”, mas

concluiu-se que esta solução seria impraticável em um forno industrial, devido à grande

quantidade de oxigênio necessária para enriquecer toda a atmosfera do forno. O

segundo método consistiu na alteração do conteúdo em oxigênio da atmosfera do forno

somente na superfície do produto, sendo o oxigênio adicionado por meio de um tubo

cerâmico perfurado lateralmente. Também foram conseguidos bons resultados em

termos da eliminação/redução do coração negro, e com menor quantidade de oxigênio

adicionado.

AGRADECIMENTOS

PADCT/FINEP, RHAE, CNPq and FAPESP(Process Number: 99/09776-2).

REFERÊNCIAS BIBLIOGRÁFICAS

1. VERDUCH, A. GARCIA - Algunos conceptos basicos de la coccion rapida. Bol. Soc.

Esp. Ceram. Vidr., 23, 6, 387-92, 1984.

2. BARBA, A.; MORENO, A.; NEGRE, F.; BLASCO, A. - Oxidation del “corazón negro”

durante la cocción de piezas ceramicas, Qualicer, 181-208, 1990.

3. BARBA, A.; MORENO, A.; NEGRE, F.; BLASCO, A. - Oxidation of black cores in

firing, TBI, 6, 5, 17-23, 1990.

4. NEGRE, F., BARBA, A., AMORÓS, J. L., ESCARDINO A. - Oxidation of black core

during the firing of ceramic ware: II, Process kinetics. Br. Ceram. Trans. J., 91, 511, 1992.

5. KINGERY, W. D.; BOWEN, H. K.; UHLMANN, D. R. - Introduction to ceramics, John

Wiley & Sons, 2. Ed, 503-505, 1976.

6. BELTRÁN, V., BLASCO, A., ESCARDINO, A., NEGRE, F. - Formation of black core

during the firing of floor and wall tiles. Interceram, 3, 15-21, 1988.

7. ELIAS, X. - The formation and consequences of black core in ceramic ware.

Interceram, 3, 380-84, 1980.

8. WEISZ, P. B., GOODWIN - Combustion of carbonaceous deposits within porous

catalyst particles: I, Diffusion-Controled Kinetics. Jornal of Catalysis, 2, 397-404,

1963.

Anais do 44º Congresso Brasileiro de Cerâmica

19313

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

9. ESCARDINO, A., BARBA, A., BLASCO, A., NEGRE, F. - Oxidation of black core

during the firing of ceramic ware: IV, Relationship between effective difusivity of

oxygen through oxidized layer and properties characterising its porous structure.

Br. Ceram. Trans. J., 94, 26-40, 1995.