INVESTIGAÇÃO PARA FORMAÇÃO DE POLIÓIS OBTIDOS A PARTIR DE ÓLEO

RESIDUAL DE FRITURA

L. G. Ferraro1,2, M. V. Gelfuso2, D. Thomazini2, F. B. S. Alvarenga2

1Minas Bioenergia Ind. e Com. – Itajubá – MG

e-mail: [email protected]

2Universidade Federal de Itajubá – IEM – Itajubá - MG, Brasil

RESUMO

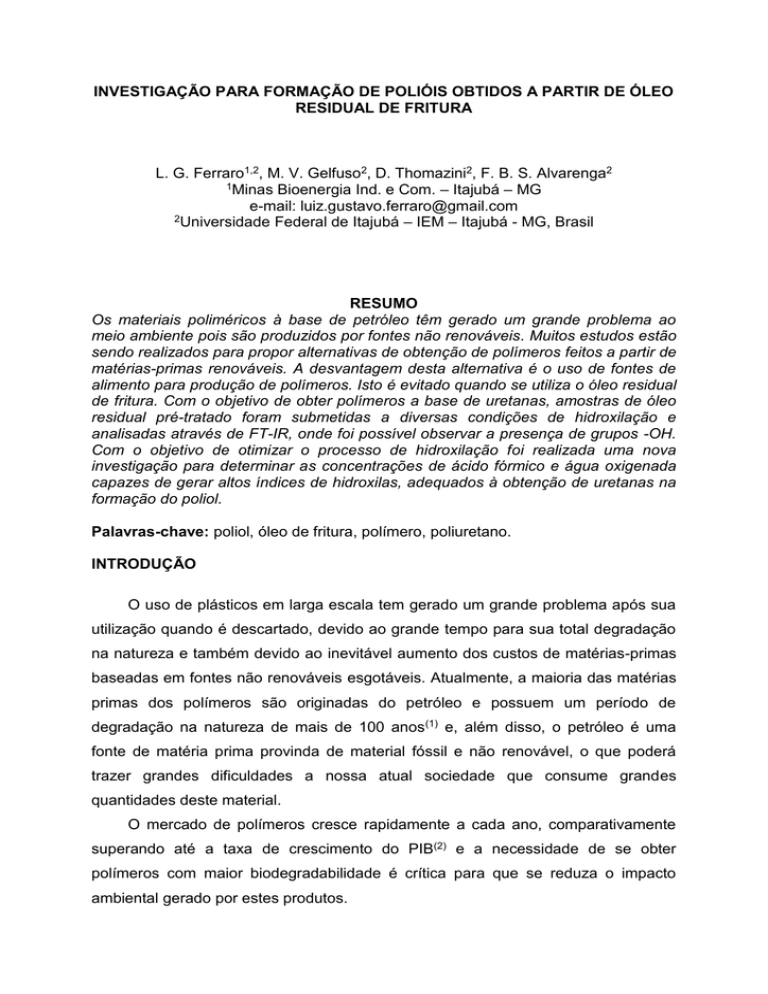

Os materiais poliméricos à base de petróleo têm gerado um grande problema ao

meio ambiente pois são produzidos por fontes não renováveis. Muitos estudos estão

sendo realizados para propor alternativas de obtenção de polímeros feitos a partir de

matérias-primas renováveis. A desvantagem desta alternativa é o uso de fontes de

alimento para produção de polímeros. Isto é evitado quando se utiliza o óleo residual

de fritura. Com o objetivo de obter polímeros a base de uretanas, amostras de óleo

residual pré-tratado foram submetidas a diversas condições de hidroxilação e

analisadas através de FT-IR, onde foi possível observar a presença de grupos -OH.

Com o objetivo de otimizar o processo de hidroxilação foi realizada uma nova

investigação para determinar as concentrações de ácido fórmico e água oxigenada

capazes de gerar altos índices de hidroxilas, adequados à obtenção de uretanas na

formação do poliol.

Palavras-chave: poliol, óleo de fritura, polímero, poliuretano.

INTRODUÇÃO

O uso de plásticos em larga escala tem gerado um grande problema após sua

utilização quando é descartado, devido ao grande tempo para sua total degradação

na natureza e também devido ao inevitável aumento dos custos de matérias-primas

baseadas em fontes não renováveis esgotáveis. Atualmente, a maioria das matérias

primas dos polímeros são originadas do petróleo e possuem um período de

degradação na natureza de mais de 100 anos (1) e, além disso, o petróleo é uma

fonte de matéria prima provinda de material fóssil e não renovável, o que poderá

trazer grandes dificuldades a nossa atual sociedade que consume grandes

quantidades deste material.

O mercado de polímeros cresce rapidamente a cada ano, comparativamente

superando até a taxa de crescimento do PIB(2) e a necessidade de se obter

polímeros com maior biodegradabilidade é crítica para que se reduza o impacto

ambiental gerado por estes produtos.

Neste contexto diversas pesquisas estão sendo realizadas nos últimos anos

para obtenção de polímeros a partir de matérias primas renováveis, especialmente a

partir de óleos vegetais, como podemos verificar nos estudos feitos por Redá (2006),

Silva, E. (2006), Almeida (2006), Monteavaro (2005) e Zanata (2008). Nestes

estudos recentes parte-se de matéria-prima virgem, normalmente óleos vegetais

refinados, o que acaba prejudicando a viabilidade dos processos por gerar

competição com o fornecimento de alimentos.

Isto não ocorre quando utilizado para tal, óleos descartados como resíduo de

frituras que, alem de prevenir problemas ambientais, é uma matéria prima base mais

barata que óleos virgens. Outro fator importante é que o descarte deste resíduo

urbano de maneira inadequada, gera impacto ambiental relevante e obstruções nas

redes de esgoto associadas ao efeito do óleo como aglutinante de outras sujeiras

indevidamente lançadas nos ralos das residências e estabelecimentos comerciais (3).

Todos estes fatores contribuem para o aumento da viabilidade ambiental e

econômica no uso deste resíduo como base para fabricação de polímeros.

Neste estudo, a matéria-prima utilizada foi o óleo residual de fritura descartado

por residências, restaurantes e escolas que utilizam óleo de soja, milho e canola,

sendo predominante o uso do óleo de soja, que corresponde a 95% do total. Estas

fontes de óleo contem alguma contaminação que pode ser prejudicial para as

propriedades do polímero, como água, resíduos de alimentos e cadeias poliméricas

desconhecidas produzidas pelo tratamento térmico durante a fritura. Desta maneira

e necessário a realização de tratamento prévio de limpeza.

Estudos anteriores obtiveram poliol para a produção de poliuretanas a base de

óleo virgem de soja. Nestes trabalhos os autores propuseram, na maioria dos casos,

a obtenção de poliol por reações de hidroxilação através de abertura do anel

oxirânico e posterior utilização do poliol para obtenção de espumas rígidas de

poliuretana

Desta forma, o objetivo deste estudo foi produzir poliol para obtenção de

espumas de poliuretana usando como agente de hidroxilação, em diferentes

concentrações, o ácido fórmico, o ácido acético e a água oxigenada (H2O2).

PROCEDIMENTO EXPERIMENTAL

Devido aos diversos tipos de contaminantes sólidos e líquidos presentes no

óleo residual de fritura foi necessário realizar um pré-tratamento no óleo de fritura

coletado de restaurantes da cidade de Itajubá-MG. Através da purificação desse

óleo por filtragens consecutivas e aquecimento à temperatura de 105oC por 2 horas,

foi obtido um líquido viscoso e uniforme, livre de umidade e de contaminantes

sólidos, capaz de ser utilizado como matéria prima no processo de obtenção de

poliol.

Inicialmente foi realizada uma análise comparativa entre o óleo de soja virgem

e o óleo residual de fritura purificado através de espectrometria de infravermelho

(FT-IR) na faixa de 4000 a 650cm-1, com passo de 1 cm-1, após a média de 16

varreduras.

Amostras de óleo residual pré-tratado foram submetidas a reações de

hidroxilação por abertura do anel oxirânico, com utilização de 3,0 mols de ácido

fórmico e 1,5 mols de peróxido de hidrogênio para cada mol de óleo(5) e, depois, com

a utilização do ácido acético em substituição ao ácido fórmico nas mesmas

proporções para posterior análise comparativa por espectro FT-IR. A Fig. 1 ilustra o

procedimento utilizado.

Óleo de Fritura

Ácido Acético

Ácido Fórmico

H2O2

H2O2

Aquecimento

Aquecimento

FT-IR

Número de Hidroxilas

Figura 1: Procedimento aplicado para hidroxilação do óleo vegetal residual de fritura

O índice de hidroxilas do poliol pode ser obtido a partir do espectro FT-IR. Após

o levantamento dos espectros dos poliois, foram calculadas as razões de densidade

óptica (ODR) para cada amostra, através dos valores de transmitância no ápice das

bandas de hidroxila (IOH ~3.380 cm-1), carbonila (IC=O ~1.730 cm-1) e éter (IC-O-C

~1.230 cm-1). Deve ser observado que podem ocorrer variações nas posições de

absorção das bandas citadas devido à presença de impurezas, assim, foram

utilizados os picos de absorção mais próximos daqueles esperados para substâncias

puras. A partir dos valores de transmitância, os valores de razão de densidade

óptica entre os grupos carbonila + éter e os grupos hidroxila foram obtidos utilizandose a Eq. (A) abaixo(6):

(A)

Onde: ODR = razão de densidade óptica entre carbonila + éter e hidroxila; IOH

= valor de transmitância no ápice da banda de hidroxila; IC=O = valor de transmitância

no ápice da banda de carbonila; IC-O-C = valor de transmitância no ápice da banda de

éter.

O numero de hidroxilas, com grande aderência aos valores obtidos por

titulação e teórico, medido em mgKOH/g, pode ser obtido pela Eq. (B) abaixo (6):

N°OH = 1044,17 - 255,87 ODR

(B)

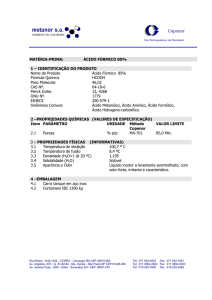

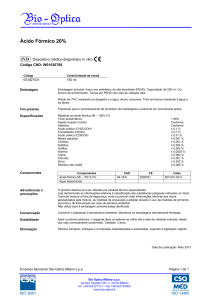

Com o objetivo de otimizar o processo de hidroxilação foi realizada uma nova

investigação através de FT-IR. Desta forma, foram analisadas as concentrações de

reagentes que eram capazes de gerar índice de hidroxilas adequado à obtenção de

poliol. Foi fixado a condição de maior índice de hidroxilação obtido na investigação

anterior porém sem aquecimento durante uma hora de reação, ou seja, preparação

das amostras em temperatura ambiente de 30°C, variando a concentração dos

regentes conforme a matriz da tabela 1. Assim foi realizado um mapeamento para

avaliar a variação de concentração dos reagentes na obtenção do poliol.

Tabela 1. Matriz de concentrações de reagentes na obtenção do poliol em 1,0 mol

de óleo de fritura pré-tratado (numeração refere-se à posição na matriz de cada

amostra).

1- Peróxido Hidrog 1,0 mols

Ácido Fórmico 2,5 mols

2- Peróxido Hidrog 1,5 mols

Ácido Fórmico 2,5 mols

3- Peróxido Hidrog 2,0 mols

Ácido Fórmico 2,5 mols

4- Peróxido Hidrog 1,0 mols

Ácido Fórmico 3,0 mols

5- Peróxido Hidrog 1,5 mols

Ácido Fórmico 3,0 mols

6- Peróxido Hidrog 2,0 mols

Ácido Fórmico 3,0 mols

7- Peróxido Hidrog 1,0 mols

Ácido Fórmico 3,5 mols

8- Peróxido Hidrog 1,5 mols

Ácido Fórmico 3,5 mols

9- Peróxido Hidrog 2,0 mols

Ácido Fórmico 3,5 mols

RESULTADOS E DISCUSSÕES

Na Fig. 2 é possível observar a mesma estrutura orgânica entre o óleo de

fritura tratado e o óleo de soja puro. Os espectros IR resultantes da análise foram

sobrepostos para análise comparativa, mostrando que o óleo de fritura tratado

possui características moleculares praticamente idênticas à do óleo de soja virgem,

embasando a utilização do mesmo método para obtenção de polióis de óleo de soja

virgem também para o óleo de fritura purificado, ou seja, a utilização de reações de

Transmitância (%)

hidroxilação por abertura do anel oxirânico.

Óleo de Fritura

Óleo de Soja puro

Número de Onda (cm-1)

Figura 2. Espectro FT-IR de óleo de soja puro e óleo de fritura tratado

A Fig. 3 indica a presença de grupos hidroxilas –OH (3380 cm-1) no espectro

FT-IR. Isso indica que o processo de hidroxilação do óleo foi realizado e que se

apresenta de forma mais acentuada quando utilizado ácido fórmico como reagente

Transmitância (%)

em comparação ao ácido acético.

Ácido Acético (60oC/1h)

Ácido Acético (40oC/1h)

Ácido Fórmico (60oC/1h)

Ácido Fórmico (40oC/1h)

Número de Onda (cm-1)

Figura 3. Espectro FT-IR do óleo de fritura apos processo de tratamento com

ácido acético ou ácido fórmico

A tabela 2 mostra os valores de transmitância obtidos para os grupos -OH,

C=O e C-O-C assim como o índice de hidroxilação obtido de acordo com cada rota

química utilizada. Nota-se os diferentes índices de hidroxilação em cada amostra e

também que o maior índice de mgKOH/g foi atingido pelo poliol usando ácido

fórmico a 60oC por 1 hora.

Tabela 2. Valores de transmitância e índice de hidroxilação obtidos para o

poliol sintetizado com ácido acético e fórmico com aquecimento de 40oC e 60oC

Amostra

Ácido Acético 60ºC/1h

Ácido Acético 40ºC/1h

Ácido Fórmico 60ºC/1h

Ácido Fórmico 40ºC/1h

-OH

C=O

C-O-C

Transmitancia Transmitancia Transmitancia

98,80

52,26

69,69

98,43

53,12

69,38

93,98

52,92

56,97

93,54

53,60

57,25

ODR

mgKOH/g

1,785

1,789

1,763

1,769

587,4

586,3

593,0

591,5

Novas análises de FT-IR realizadas em cada poliol, obtidos através das

reações com as concentrações de regentes conforme a tabela 1 e. os espectros

resultantes de cada amostra são mostrados na fig. 4 abaixo:

Amostra Pos. Matriz = 6

Amostra Pos. Matriz = 4

Amostra Pos. Matriz = 8

Amostra Pos. Matriz = 3

Amostra Pos. Matriz = 1

Amostra Pos. Matriz = 7

Amostra Pos. Matriz = 2

Amostra Pos. Matriz = 9

Amostra Pos. Matriz = 5

Figura 4. Espectros FT-IR do óleo de fritura apos processo de tratamento com

ácido fórmico de acordo com as concentrações descritas na matriz da tabela 1.

A tabela 3 mostra os novos valores de transmitância para os grupos -OH, C=O

e C-O-C assim como os índices de hidroxilação obtidos em cada concentração

descrita na tabela 1. Não foi realizado aquecimento das amostras durante a reação

nesta etapa então, considera-se como temperatura de reação a temperatura

ambiente medida de 30°C.

Tabela 3. Valores de transmitância e índice de hidroxilação obtidos para o

poliol sintetizado com diferentes concentrações de ácido fórmico e de H2O2 em 1 mol

de óleo de fritura a temperatura ambiente de 30oC

-OH

Posicao

Matriz Tab.1

1

2

3

4

5

6

7

8

9

Ref. Concentração

Amostra

O1,0-P1,0-AF2,5

O1,0-P1,5-AF2,5

O1,0-P2,0-AF2,5

O1,0-P1,0-AF3,0

O1,0-P1,5-AF3,0

O1,0-P2,0-AF3,0

O1,0-P1,0-AF3,5

O1,0-P1,5-AF3,5

O1,0-P2,0-AF3,5

C=O

C-O-C

Transmitancia Transmitancia Transmitancia

97,03

61,28

83,9

93,76

63,67

82,13

96,83

59,95

84,55

96,41

62,32

83,3

93,46

59,16

57,73

96,56

60,73

84,15

95,99

63,28

82,8

96,68

61,86

83,85

96,61

62,15

83,52

ODR

mgKOH/g

1,868

1,886

1,866

1,873

1,793

1,868

1,876

1,871

1,872

566,3

561,7

566,8

565,1

585,4

566,1

564,1

565,4

565,3

Nota-se que o maior índice de mgKOH/g foi obtido para a reação realizada com

3,0 mols de ácido fórmico, 1,5 mols de peróxido de hidrogênio e 1,0 mol de óleo de

fritura, com uma hora de agitação.

CONCLUSÕES

O óleo de fritura purificado apresentou O índice de hidroxilas do poliol obtido

através da reação com ácido fórmico foi maior do que usando ácido acético,

provavelmente devido ao ácido fórmico ser mais forte do que o ácido acético.

O índice de hidroxilas obtido para os poliois de óleo de fritura pré-tratado, ficou

entre 400 e 600 mgKOH/g, enquadrando-se no grupo de poliois comerciais utilizados

na síntese de espumas rígidas de poliuretano(7).

Estudos adicionais serão realizados para analisar os parâmetros de

polimerização usando diisocianatos na obtenção de espumas rígidas de poliuretano

a partir do poliol obtido de óleo residual de fritura obtido neste estudo.

REFERÊNCIAS

1. ROSA, D.S. et al. Biodegradação de blendas de phb/pebd submetidas aos

envelhecimentos natural e térmico. Associação Brasileira de Polímeros, Anais do

9º Congresso Brasileiro de Polímeros, 2007.

2. COUTINHO, F. M. B. et al. Polietileno: Principais tipos, propriedades e

aplicações. Polímeros: Ciência e Tecnologia, vol. 13, nº 1, p. 1-13, 2003.

3. SABESP. Cartilha do PROL: Programa de Reciclagem de Óleo de Fritura da

SABSP. São Paulo, 2010.

4. VILAR, W. Química e Tecnologia dos Poliuretanos. 3a Ed., Vilar Consultoria,

Rio de Janeiro, 2004.

5. SANCHITA, B.; GHOSH, S. B.; SAIN, M. Synthesis of Soy-Polyol by Two Step

Continuous Route and Development of Soy-Based Polyurethane Foam.

Springer Science+Business Media, LLC, 2010.

6. FIORIO, R. et al. Glicólise Resíduos de PU. Revista Iberoamericana de

Polímero, vol.11, nº 2, p.134-144, 2010.

7. Menger, R. K. et al. Modificacao de óleo vegetal para síntese de poliuretana.

Ciências Exatas e da Terra, UFRGS, 2011.

INVESTIGATION TO OBTAIN POLYOLS FROM RESIDUAL FRYING OIL

ABSTRACT

Polymeric materials based on petroleum have generated a major problem for the

environment because they are produced by non-renewable sources. Many studies

are being conducted to propose alternatives for obtaining polymers made from

renewable raw materials. The disadvantage of this alternative is the use of food

sources for polymer production. This is avoided when using the residual frying oil.

Aiming to obtain polymer-based urethanes, pretreated residual frying oil samples

were submitted to various conditions of hydroxylation and analyzed by FT-IR, where

it was possible to observe the presence of -OH groups. Aiming to optimize the

process of hydroxylation new research was conducted to determine the

concentrations of formic acid and hydrogen peroxide can generate polyols with high

levels of hydroxylation, suitable for the formation of urethanes.

Keywords: polyol, frying oil, polymer, polyurethane.