ESTUDO PRELIMINAR DA HIDRÓLISE-HIDROGENAÇÃO

CATALÍTICA DO ÓLEO DE SOJA VISANDO A PRODUÇÃO DE

ÁCIDOS GRAXOS LIVRES SATURADOS (AGL)

C. A. B. CRISÓSTOMO ¹, K. M. SOUZA ², T. S. S. ALMEIDA ², F. G. S. HERBST ², R R.

SOARES ¹,²

1

2

Universidade Federal de Uberlândia, Departamento de Biocombustíveis

Universidade Federal de Uberlândia, Departamento de Engenharia Química

E-mail para contato: [email protected].

RESUMO – Recentemente foi verificado que a solução aquosa do glicerol, formada após a

hidrólise de óleos utilizando catalisadores heterogêneos, pode sofrer a reação de reforma em

fase líquida levando à formação de H2 e CO2. O H2 pode ser usado na reação de hidrogenação

dos ácidos graxos livres insaturados formados, permitindo a obtenção de um ácido graxo

específico de maior valor agregado. O presente trabalho busca selecionar um catalisador ativo

para a reação de hidrólise, utilizando o óleo de soja como reagente, e para a reação

subsequente, a hidrogenação dos ácidos graxos. Os testes catalíticos foram realizados com

catalisadores NiO, calcinados a diferentes temperaturas, e Ni-Sn (razão molar 1:1), todos

suportados em γ-alumina. Estes foram caracterizados por Redução a Temperatura Programada

(RTP) e Difração de Raios-x (DRX). Para a reação, foi utilizado um reator batelada de 500 mL.

Os produtos foram obtidos após 2 horas de reação. A composiçao de ácidos graxos livres e

glicerol no produto foi determinada por cromatografia gasosa. Os resultados mostraram que os

catalisadores são capazes de produzir grande quantidade de AGL (em torno de 60 %). O produto

obtido com o catalisador bi-metálico apresentou a maior % de AGL, sendo esta de 80% . No

entanto, a hidrogenação in situ só pode ser evidenciada nas reações com os catalisadores NiO

seco e NiO-300, uma vez que o percentual de AGL saturados no produto obtido com estes

catalisadores foi superior ao demais e a de AGL insaturados foi menor.

1. INTRODUÇÃO

Uma fonte oleaginosa costuma ter mais de 10 ácidos graxos diferentes, os quais podem

ser encontrados livres ou, preferencialmente, ligados a uma molécula de glicerol na forma de

monoacilglicerídeos, diacilglicerídeos e triacilglicerídeos. No entanto, os componentes mais

expressivos dos óleos e gorduras são os triglicerídeos, que representam cerca de 90% da

composição química dessas substâncias (Moretto & Fett, 1998).

A hidrólise é um termo aplicado as reações orgânicas e inorgânicas em que a água efetua

uma dupla troca com outro composto. A reação procede em estágios, que ocorrem

simultaneamente com velocidades diferentes. Com três moles de água, um mol de triglicérideo é

dividido em três moles de ácidos graxos livres (AGL) e um mol de glicerol. Os passos da reação

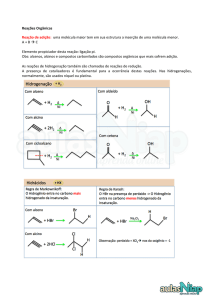

são descritos na Figura 1 seguir (Wang et al., 2012). De acordo com Dieckelmann e Heinz

(1988), os principais fatores que afetam esta reação são: temperatura, tipo de catalisador, teor de

água no meio reacional e a concentração de glicerol liberado na fase aquosa.

Figura 1 - Etapas da reação de Hidrólise (Wang et al., 2012)

Diversos trabalhos mostram que a reação de hidrólise de óleos vegetais pode ser efetuada

em um reator batelada, sem a necessidade de um catalisador, utilizando, por exemplo, água em

condições supercríticas (King et al., 1999; Wang et al., 2012). Todavia, estudos com o uso de

catalisadores heterogêneos para promoção deste tipo de reação ainda se encontram em fase

inicial.

Recentemente foi verificado que a solução aquosa do glicerol, formada após a hidrólise de

óleos utilizando catalisadores heterogêneos, pode sofrer a reação de reforma em fase líquida

(APR - Aqueous Phase Reforming) levando a formação de hidrogênio e dióxido de carbono. Este

hidrogênio, pode atuar na reação de hidrogenação dos ácidos graxos, formando ácidos graxos

saturados, os quais são de alta relevância para indústrias alimentícias e oleoquímicas. Dessa

forma, a hidrogenação além de melhorar a qualidade dos AGL, permite a obtenção de um ácido

graxo específico de maior valor agregado (Diaz et al., 2011). Catalisadores a base de platina,

paládio e níquel são promissores para este tipo de reação. Catalisadores de níquel, podem ser uma

alternativa atrativa para este tipo de processo devido ao menor custo.

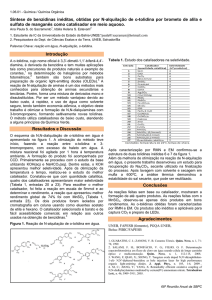

O processo de hidrólise e hidrogenação simultânea envolve basicamente três etapas, as

quais são: hidrólise, reforma em fase liquida do glicerol e a hidrogenação. A Figura 2 a seguir

mostra como ocorre a combinação destes processos.

Neste sentido, o presente trabalho busca selecionar um catalisador ativo para a reação de

hidrólise de óleos vegetais e para a reação subsequente, a hidrogenação dos ácidos graxos a partir

do H2 obtido do glicerol. Os testes catalíticos foram realizados com óleo de soja comercial,

catalisadores 15% NiO/γ-Al2O3, calcinados a diferentes temperaturas; e um catalisador bi

metálico Ni-Sn/ γ-Al2O3, razão molar de Ni/Sn de 1:1.

Figura 2 – Processo de hidrólise e hidrogenação simultânea (Diaz et al., 2011)

2. MATERIAIS E MÉTODOS

2.1 Preparo e caracterização dos catalisadores

Foram preparados catalisadores monometálicos contendo 15% em peso de NiO,

suportados em γ-Al2O3 (G-250-Basf), previamente calcinada em mufla a 500°C por 4 horas. Os

catalisadores foram preparados pelo método da impregnação seca do suporte com uma solução

aquosa de Ni(NO3)2.6H2O. Posteriormente, realizou-se a etapa de secagem a 100°C, por 24 horas

em estufa. Os catalisadores obtidos foram então calcinados a diferentes temperaturas, sendo

estas: 300, 400 e 500 oC, por 4 horas. Estes foram então nomeados como NiO-300, NiO-400 e

NiO-500. Uma amostra, nomeada como NiO-seco, não foi calcinada. O catalisador bi metálico

foi preparado a partir da impregnação seca do catalisador NiO-seco, com uma solução aquosa de

SnCl2, de forma a obter a razão molar de Ni-Sn desejada (1:1) e foram em seguida calcinados a

300°C, por 4 horas. O teor em massa obtido para o catalisador Ni-Sn foi de 17,2 % de Sn e 8,6 %

de Ni.

A caracterização foi feita através de análises de Redução a Temperatura Programada

(TPR) e Difração de Raios-X (DRX).

As análises de TPR foram realizadas em uma unidade multipropósito acoplada a um

espectrômetro de massas Balzers Omnistar. Para o TPR, a massa de catalisador usada foi de 100

mg e as amostras foram aquecidas a uma taxa de 10 º C/min, da temperatura ambiente até 900ºC,

permanecendo nesta por 30 minutos, sob fluxo de uma mistura gasosa contendo 5% H2/Ar, a uma

vazão de 30 mL/min.

As análises de DRX foram feitas em um equipamento Shimadzu XRD-600, utilizando

radiação CuK (1,5406 Å). Os difratogramas foram obtidos nas seguintes condições: varredura

entre 2 = 20° e 80°, com um passo de 0,05° e um tempo de contagem de 1 segundo por passo.

Os compostos foram identificados por comparação com a base de dados JCPDS (Joint

Committee on Powder Diffraction Standards, Swarthmore, USA) e com dados da literatura.

2.2 Testes catalíticos

Para a realização das reações de hidrólise foi utilizado um reator batelada de 500 mL

(Snipe-Tite), equipado com um sistema de agitação e controlador de aquecimento. As condições

reacionais estudadas foram: temperatura de 250 °C, pressão inicial em torno de 25 bar, agitação

entre 800-900 rpm, tempo de reação de 2 horas, razão mássica de óleo/agua de 1:1 e 10% (m/m)

de catalisador em relação ao óleo. Dessa forma, a mistura reacional consistiu em 50 g óleo de

soja comercial, 50 g de água e 5 g de catalisador.

Primeiramente, os reagentes óleo e água foram introduzidos no reator batelada e em

seguida iniciou-se a reação de redução ex-situ do catalisador, ou seja, em outro reator, sendo este

de fluxo contínuo. A redução foi realizada utilizando uma rampa de aquecimento de 25°C a

550°C, a uma taxa de 1°C/min, sob fluxo de H2 a 30 ml/min, na ausência de pressão. Após 4

horas a 550°C sob fluxo de H2, passou-se um fluxo de He (50 ml/min) por 2 horas, também a

550ºC, e, em seguida, resfriou-se o reator, sob mesmo fluxo, até a temperatura de reação. Após a

redução, o catalisador foi transferido para o reator batelada através de um tubo acoplado ao

mesmo junto ao reator de redução. A transferência do catalisador foi feita sob fluxo de He,

evitando assim a exposição ao ar, e, consequentemente, a oxidação do catalisador. Em seguida

pressurizou-se o reator e iniciou-se o aquecimento e a agitação. O tempo de reação foi

considerado a partir do momento em que se atingiu a temperatura requerida. A agitação foi

mantida a velocidade constante.Os produtos foram obtidos após 2 horas de reação. Os produtos

obtidos foram primeiramente filtrados para a remoção do catalisador. Em seguida, o filtrado

contendo as fases oleosa e aquosa foi transferido para um funil de decantação para a separação

das fases.

Foi realizado um teste na ausência de catalisador (“teste em branco”), nas mesmas

condições reacionais acima mencionadas, para servir como parâmetro de comparação no estudo

da reação.

2.3 Análise dos produtos da reação

A fase oleosa obtida após a separação foi analisada por cromatografia gasosa utilizando

um cromatógrafo Agilent, modelo 7890A, equipado com autoamostrador ALS 7650A, injetor

Split/Splitless e detector de ionização de chama (FID). O teor de AGL foi determinado mediante

metodologia EN 14103 adaptada (Pinese et al., 2013), utilizando uma coluna CP9080 (30 m x

0,32 mm x 0,25µm) nas seguintes condições: Injetor: 250°C, Temperatura do forno: 225° C

isotérmico; Detector: 250 °C e He como gás arraste (3,7 ml/min). As análises foram realizadas

durante 30 minutos. Padrões de AGL (Analytical Controls - Sample Mix Box EN 14103, n°

20002.048) foram usados a fim de identificar qualitativamente esses compostos e calcular suas

concentrações, tanto no óleo usado como reagente, quanto nos produtos obtidos. As

concentrações de AGL foram determinadas através do fator de resposta (fr) obtido de uma curva

de calibração para cada padrão, como mostra a Equação 1. As amostras dos produtos foram

diluídas a cerca de 10 % (m/m) em heptano.

(1)

A fase aquosa também foi analisada, com o intuito de quantificar o teor de glicerol

possivelmente presente após a hidrólise. As análises foram feitas em um cromatógrafo Shimadzu,

modelo GC-2010 equipado com, injetor Split/Splitless, detector de ionização de chama (FID) e

coluna RTX-VMS (30 m x 0,25 mm x 1,4 μm). O teor de glicerol foi calculado de forma

semelhante à apresentada para AGL, utilizando o fator de resposta obtido da curva de calibração.

3. RESULTADOS E DISCUSSÃO

3.1 Caracterização dos catalisadores

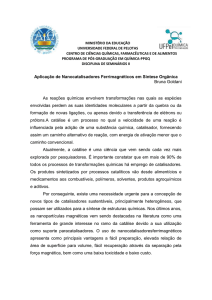

A Figura 3 a seguir mostra os resultados de TPR obtidos, indicando as temperaturas

máximas de redução.

Figura 3 – Perfis de TPR dos catalisadores testados

A presença de mais de um pico de consumo máximo de hidrogênio, em catalisadores onde

o suporte é a alumina, ocorre devido ao fato de uma parte do metal estar mais exposta, ou seja,

mais acessível a essa redução e o restante do metal apresentar uma maior interação com o

suporte, possuindo menor acessibilidade e consequentemente reduzindo a uma temperatura mais

elevada. Picos em temperaturas menores que 400°C, como observado no Ni-seco e Ni-300,

podem ser atribuídos à decomposição de nitratos residuais. Picos entre 400 e 700°C, observado

em todos os catalisadores calcinados, podem ser relacionados à redução de espécies de óxido de

níquel presentes na fase “bulk”, à redução do NiO com menor interação com o suporte, ou, ainda,

à redução de espécies Ni2+, superficiais e altamente dispersas, a Ni metálico. Já picos próximos a

900° C correspondem a uma estrutura estável denominada aluminato de níquel (Scheffer et al.,

1989).

Para os catalisadores NiO/Al2O3, observou-se que o aumento da temperatura de

calcinação promoveu o aumento na temperatura de redução. Quando comparado ao catalisador

NiO-300, verifica-se que a adição de Sn também faz com que a redução se inicie a temperaturas

mais elevadas, com o desaparecimento do pico redução a 356 °C.

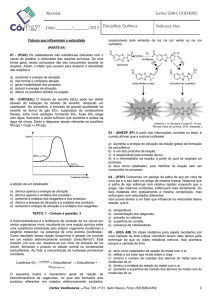

A Figura 4 mostra os resultados de DRX dos catalisadores, da alumina utilizada e do NiO

obtido pela calcinação do Ni(NO3)2.6H2O a 400° C por 3 horas.

Figura 4- Difratogramas dos catalisadores testados

Os resultados mostram que a calcinação promoveu o aparecimento da espécie NiO nos

catalisadores, visualizada na posição 2 = 43,2º. Segundo a ficha JCPDS este pico é

característico da fase NiO cristalina (bunsenite de estrutura cúbica e grupo espacial Fm3m). O

difratograma do catalisador não calcinado não apresentou a fase NiO. No catalisador bi metálico

não foi verificado picos de difração que possam ser atribuídos ao NiO. Comparando o

difratograma deste com o do NiO-300, observa-se o desaparecimento do pico da alumina em 2

= 45º, provavelmente devido a alguma alteração na interação do NiO com o suporte o

aparecimento de picos próximos a 2 = 22,5, 26 e 52, que podem estar relacionados à espécies de

Sn. Também pode ter ocorrido a formação de alguma espécie Ni-Sn-alumina, ocasionada pela

adição do promotor. Em nenhum dos catalisadores foi verificado nenhum picos de difração que

possam ser atribuídos ao aluminato de níquel e ao níquel metálico.

3.2 Testes catalíticos

O objetivo na análise dos produtos da reação foi quantificar a porcentagem mássica de

ácidos graxos livres formados. A análise por cromatografia gasosa do óleo de soja usado como

reagente mostrou uma quantidade mínima de AGL presentes (<1%), não sendo possível efetuar a

quantificação dos mesmos. A composição de AGL na fase oleosa e do glicerol na fase aquosa nos

produtos obtidos nos testes catalíticos, após 2 horas de reação, é apresentada na Tabela 2 a seguir.

Tabela 2 – Composição percentual de AGL e Glicerol no produto obtido

(Tempo de reação – 2 horas; T = 250° C)

Catalisador

s/cat

NiO –seco

NiO -300

NiO -400

NiO -500

NiSn 1:1

Acido

Palmítico

(C 16:0)

<1

5,37

6,29

6,91

6,03

6,82

Ácido

Esteárico

(C 18:1)

18,70

18,94

13,74

13,65

10,03

Fase oleosa

(% AGL)

Ácido

Oleico

(C 18:1)

15,05

15,94

12,64

14,67

20,03

Ácido.

Linoleico

(C 18:2)

<1

20,58

20,60

26,33

26,71

44,70

Total

(%)

Fase

Aquosa

Glicerol

(%)

<1

59,70

61,77

59,66

61,06

81,50

0,30

3,36

3,23

5,08

5,81

8,17

O resultado da reação sem catalisador (teste em branco) mostra que nas condições

estudadas não ocorre a formação de AGL, umas vez que o percentual dos mesmos no produto foi

abaixo de 1%, assim como a concentração do glicerol na fase aquosa.

Todos os catalisadores se mostraram eficientes para a hidrólise, uma vez que o produto

obtido apresentou um percentual em torno de 60¨% de AGL. O catalisador bi metálico apresentou

o maior rendimento em AGL, sendo este de cerca de 80 %. Já em relação a hidrogenação in situ,

observa-se que os catalisadores NiO seco e NiO-300 produziram mais AGL saturados (C 18:0) e

menor quantidade de insaturados (C 18:2), além de um menor percentual de glicerol na fase

aquosa, o que sugere que ocorreu a hidrólise-hidrogenação simultânea, ou seja, o glicerol

formado durante a hidrólise atuou como doador de hidrogênio reagindo com as duplas ligações,

preferencialmente do ácido linoleico. De acordo com Diaz et al (2011), neste tipo de processo o

H2 é adicionado primeiramente aos ácidos graxos mais insaturados.

4. CONCLUSÕES

Os resultados mostraram que os catalisadores são capazes de produzir grande quantidade

de AGL (em torno de 60 %). O produto obtido com o catalisador bi-metálico apresentou a maior

% de AGL, sendo esta de 80% . No entanto, a hidrogenação in situ só pode ser evidenciada nas

reações com os catalisadores NiO seco e NiO-300, uma vez que o percentual de AGL saturados

no produto obtido com estes catalisadores foi superior ao demais e a de AGL insaturados foi

menor.

5. REFERÊNCIAS

CHENARD, G. D.; SALAZAR R.P.; OM N.T.; ARANDA D.G.A.; ALMARALES A.A.,

Hydrolysis-Hydrogenation of soybean oil and tallow. Natural Science, , Vol.3, No.7, p. 530-534,

2011.

KING, J. W.; HOLLIDAY, R. L.; LIST, G. R. Hydrolysis of Soybean Oil in a Subcritical

Water Flow Reactor. Green Chem. 1, p. 261–264, 1999.

MORETTO, E.; FETT, R., Tecnologia de óleos de gorduras vegetais na indústria de alimentos.

São Paulo, Varela, V.150, 1998.

SCHEFFER B., MOLHOEK P., MOULIJN J.A., Appl. Catal. 46, p.11, 1989.

WANG, W. W; THAPALYA, N; CAMPOS, A; ROBERTS, W, L. Hydrogen fuels from vegetable

oils vira hydrolisys and termo-catalytic descarbosxilation. Fuel, p. 622-629, 2012