UNIVERSIDADE FEDERAL DE OURO PRETO –

UFOP

ESCOLA DE MINAS – EM

COLEGIADO DO CURSO DE ENGENHARIA DE

.

CONTROLE E AUTOMAÇÃO – CECAU

DESENVOLVIMENTO DE UM SISTEMA DE AQUISIÇÃO

DE DADOS VIA USB UTILIZANDO TERMOPARES

MONOGRAFIA DE GRADUAÇÃO EM ENGENHARIA DE CONTROLE E

AUTOMAÇÃO

MURILO TRINDADE DE OLIVEIRA

Ouro Preto, 2008

iii

MURILO TRINDADE DE OLIVEIRA

DESENVOLVIMENTO DE UM SISTEMA DE AQUISIÇÃO

DE DADOS VIA USB UTILIZANDO TERMOPARES

Monografia apresentada ao Curso de Engenharia

de Controle e Automação da Universidade

Federal de Ouro Preto como parte dos requisitos

para a obtenção de Grau em Engenheiro de

Controle e Automação.

Orientador: Henor Artur de Souza

Ouro Preto

Escola de Minas – UFOP

julho/2008

iv

v

SUMÁRIO

LISTA DE FIGURAS

vii

LISTA DE TABELAS

x

RESUMO

xi

ABSTRACT

xii

I. INTRODUÇÃO

1

1.1 - Descrição do problema

3

1.2 - Objetivos

4

1.3 - Metodologia

4

1.4 - Estrutura do trabalho

5

II. SENSORES DE TEMPERATURA

2.1 - Sensores modulantes resistivos

2.1.1. RTD (Detector de Temperatura Resistivo)

2.1.2. Termistor (Resistor Termicamente Sensível)

7

7

7

9

2.2 - Sensores modulantes de diodo

10

2.3 - Sensores modulantes de transistores

2.3.1. Sensor de temperatura LM35

11

13

2.4 - Termopares

2.4.1. Termopar tipo T (Cobre - Constatan)

2.4.2. Termopar tipo J (Ferro - Constantan)

2.4.3. Termopar tipo E (Cromel - Constantan)

2.4.4. Termopar tipo K (Cromel - Alumel)

2.4.5. Termopar tipo S

2.4.6. Termopar tipo R

13

16

17

17

17

18

18

III. PLACA DE CONDICIONAMENTO DE SINAIS

19

3.1 - Circuito de potência

19

3.2 - Circuito de amplificação e compensação

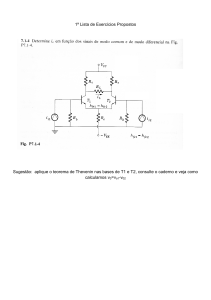

3.2.1. Amplificadores Operacionais

3.2.1.1. Entradas (terminação única e terminação dupla)

3.2.1.2. Operação diferencial e modo-comum

3.2.1.3. Amplificadores Operacionais básicos

3.2.1.4. Circuitos AMP-OPS práticos

3.2.2. Especificações do AMP-OP (Parâmetros de offset cc)

3.2.3. Montagem do circuito de condicionamento de sinais

3.2.3.1. Entrada dos termopares

3.2.3.2. Sensor de temperatura

3.2.3.3. Somador e amplificador de tensões

3.2.3.4. Etapas de montagem

23

24

24

26

28

30

32

34

34

35

35

36

vi

IV. AQUISIÇÃO DE DADOS VIA DISPOSITIVO USB

39

4.1 - Placa de Aquisição de Dados (NI USB 6009)

4.1.1. Conexão USB

4.1.2. Configuração de entradas do dispositivo

41

41

42

4.2 - Labview

4.2.1. Programação Gráfica

4.2.2. Visualização

4.2.3. Introdução à aquisição de dados

4.2.4. Configurando canais de entrada analógica

44

45

46

47

48

4.3 - Instrumentação Virtual e Engenharia

55

V. APLICAÇÃO DO SISTEMA DE AQUISIÇÃO

56

5.1 - Prática de Condutividade Térmica

5.1.1. Em condutores

5.1.2. Em isolantes

56

56

59

5.2 - Prática condução-convecção

60

VI. CONCLUSÃO

64

VII. REFERÊNCIAS BIBLIOGRÁFICAS

65

vii

LISTA DE FIGURAS

Figura 1.1: Esquema do processo de condução de calor através de um elemento plano.

2

Figura 1.2: Esquema do processo de convecção de calor num ambiente.

3

Figura 1.3: Esquema do processo de radiação de calor do sol.

3

Figura 1.4: Esquema proposto para a aquisição de temperatura.

4

Figura 2.1: Estrutura de um RDT.

8

Figura 2.2: Comportamento dos termistores PTC e NTC em relação a temperatura.

9

Figura 2.3: Comportamento da barreira potencial de um diodo em relação a temperatura,

11

Figura 2.4: Sistema sensor de temperatura usando um único transistor como elemento sensor e

com uma temperatura de referência.

12

Figura 2.5: Medição diferencial de duas tensões VBE nos transistores Q1 e Q2, onde I1 é a

corrente do coletor.

12

Figura 2.6: Vistas do sensor de temperatura LM35.

13

Figura 2.7: Princípio básico de um termopar.

14

Figura 2.9: Efeito Peltier.

15

Figura 2.10: Diagrama esquemático básico de um Termopar.

16

Figura 3.1: Diagrama de blocos da fonte de alimentação.

19

Figura 3.2: Bloco Transformador do circuito de potência.

20

Figura 3.3: Bloco Retificador do circuito de potência.

20

Figura 3.4: Bloco de Filtragem do circuito de potência.

21

Figura 3.5: Bloco de Regulagem do circuito de potência.

21

Figura 3.6: Configuração dos pinos de um regulador de tensão.

22

Figura 3.7: Configuração básica de um regulador de tensão.

22

Figura 3.8: Circuito de alimentação da placa de amplificação e compensação.

23

Figura 3.9: Circuito básico de um canal de entrada.

23

Figura 3.10: Amplificador operacional básico.

24

Figura 3.11: Operação de entrada com terminação única.

25

Figura 3.12: Operação de entrada com terminação dupla (diferencial).

25

Figura 3.13: Operação modo-comum.

26

Figura 3.14: Amp-op básico

28

Figura 3.15: Equivalente ca do circuito amp-op: (a) real; (b) ideal.

29

Figura 3.16: Conexão de um amplificador operacional com realimentação..

29

Figura 3.17: Multiplicador inversor de ganho constante.

30

viii

Figura 3.18: Multiplicador de ganho constante não-inversor.

31

Figura 3.19: Multiplicador de ganho constante não-inversor.

32

Figura 3.20: Parâmetros de offset em um amplificador operacional.

33

Figura 3.21: Configuração dos pinos em um amplificador operacional básico.

33

Figura 3.22: Circuito diferencial para conexão dos termopares.

34

Figura 3.23: Circuito compensador da junta fria.

35

Figura 3.24: Circuito Amplificador Somador.

36

Figura 3.25: Circuito Impresso de uma placa de condicionamento com 4 canais.

37

Figura 3.26: Montagem do Circuito.

38

Figura 3.27: Calibração do Circuito.

38

Figura 4.1: Diagrama de blocos de um sistema de aquisição de dados.

39

Figura 4.2: Placas de aquisição de dados

40

Figura 4.3: Conexão RSE.

42

Figura 4.4: Novo dispositivo de aquisição de dados.

43

Figura 4.5: Tela de dispositivos do MAX (Measurement & Automation Explorer).

44

Figura 4.6: Painel frontal e Diagramas de blocos no LabVIEW.

45

Figura 4.7: Painel frontal de um Instrumento Virtual feito no LabView

46

Figura 4.8: Função While Loop.

47

Figura 4.9: Adquirindo sinais do dispositivo.

48

Figura 4.10: Especificando o sinal de entrada.

49

Figura 4.11: Os canais de entrada.

49

Figura 4.12: Configurando os canais de entrada.

50

Figura 4.13: A função While Loop e o bloco de aquisição de dados.

51

Figura 4.14: Gráficos no Diagrama de Blocos do LabVIEW.

51

Figura 4.15: Visualizando os primeiros resultados.

52

Figura 4.16: Diagrama robusto a ruídos e oscilacções.

53

Figura 4.17: O filtro.

54

Figura 4.18: Compressão de amostras.

54

Figura 5.1: Condutividade em um tubo de cobre.

56

Figura 5.2: Medição de temperatura pelos termopares 1 e 2.

56

Figura 5.3: Gráficos extraídos do Sistema de Aquisição dos termopares 1 e 2.

57

Figura 5.4: Gráficos extraídos do Sistema de Aquisição dos termopares 1 e 2.

58

Figura 5.5: Esquema da montagem prática

60

ix

Figura 5.6: Evolução temporal da temperatura nos pontos medidos

60

Figura 5.7: Esquema da montagem prática

62

Figura 5.8: Evolução da temperatura com o tempo ao longo da barra de cobre

62

Figura 5.9: Evolução da temperatura com o tempo ao longo da barra de alumínio

63

Figura 5.10: Evolução da temperatura com o tempo ao longo da barra de cobre

63

x

LISTA DE TABELAS

Tabela 2.1: Alguns tipos de termopares

15

Tabela 2.2: Faixas de Leitura e variação de voltagem de termopares

15

Tabela 2.3: Coeficientes polinomiais para seis diferentes tipos de Termopares

16

xi

RESUMO

Os dispositivos usados para a medição de temperatura têm larga aplicação nos dias de hoje e

dentre os mais utilizados encontram-se os termopares. A variedade de termopares existentes

no mercado é bastante ampla e quando se procede à escolha de um termopar, deve-se

ponderar qual o mais adequado para a aplicação desejada, tais como a faixa de temperatura

suportada, a exatidão e a confiabilidade das leituras, entre outras. Nesse sentido, encontrar

uma forma eficiente de adquirir os dados provenientes dos termopares, de acordo com sua

especificidade, para o controle de temperatura de um dado processo, é de grande valia. Assim,

desenvolve-se um sistema de aquisição de dados via USB utilizando termopares, interface em

LabVIEW, tomando como exemplo as práticas de transferências de calor do Laboratório de

Transferência de Calor e Massa da Escola de Minas da Universidade Federal de Ouro Preto.

A montagem da estrutura para o interfaceamento da aquisição de dados constitui-se de um

conjunto de termopares responsáveis pelo sensoriamento das práticas; das placas de aquisição

de dados da National Instruments; dos módulos de condicionamentos de sinais e de um

computador para aquisição por meio do software LabVIEW. Aplica-se o sistema de aquisição

em três práticas do laboratório, mesmo cada uma utilizando número de termopares diferentes

e obtêm-se resultados consistentes, de forma a demonstrar com confiabilidade os valores de

temperatura no processo envolvido.

Palavras-chave: Termopares, Aquisição de dados, Condicionamento de Sinais, LabVIEW.

xii

ABSTRACT

The devices used for measuring temperature have wide application today and in their midst

the most used are the thermocouples. The variety of thermocouples in the market is quite wide

and when the choice of a thermocouple, one should consider what the most appropriate for the

desired application, such as temperature range supported, the accuracy and reliability of

readings, among other. In this sense, finding an efficient way to acquire data from

thermocouples, according to its specificity, to control temperature of a given process, is of

great value. Thus, develops in a data acquisition system via USB using thermocouples,

interface in LabVIEW, taking as an example the practice of transfer of heat from the

Laboratory of Heat and Mass Transfer of the School of Mines from Universidade Federal de

Ouro Preto. The assembly of the structure for the interfacing the acquisition of data is is a set

of thermocouples responsible for the sensing of practice; slabs of the acquisition of data from

National Instruments; modules of the constraints of signals and a computer for purchase

through the LabVIEW software. It applies the purchasing system in three practices of the

laboratory, even each using number of thermocouples different and there are consistent

results, in order to demonstrate reliability with the values of temperature in the process

involved.

Keywords: Thermocouples, Data Acquisition, Conditioning Signs, LabVIEW.

1

I. INTRODUÇÃO

Medir a temperatura é um processo, que dependendo da situação em questão, pode exigir

desde alternativas simples a meios mais robustos na sua definição. A princípio, pode-se tomar

como exemplo o corpo humano, que é um péssimo instrumento de medição para tal, pois

distingue apenas o que é mais frio e o que é mais quente (diferencial), sem levar em

consideração, variáveis como a condução térmica; provocando erros muito freqüentes, ao

achar por exemplo, que um material de metal está mais frio do que outro de madeira, quando

na verdade estão a mesma temperatura.

É visto nos dias de hoje que a temperatura é uma medida física de notável interesse, devido à

ampla influência que exerce em diversas áreas, que incluem desde componentes da eletroeletrônica a processos industriais pesados. Sendo assim, os fenômenos acerca da temperatura,

como a troca de energia (calor) precisam ser evidenciados para melhor se projetar e adaptar os

processos nele envolvidos. E achar o valor das variáveis para definir tais fenômenos é

fundamental, assim como um sistema de medição adequado para realizar tal tarefa.

Há necessidade de citar a influência da temperatura em áreas como a eletrônica, como por

exemplo, o uso de dissipadores de calor; utilizado tanto em processadores de PC’s quanto em

reguladores de tensão (78XX e 79XX) para diminuir a sua dependência com essa grandeza; a

influência da temperatura nas resistências, transistores e os dispositivos em geral, cujas

características são alteradas conforme a temperatura aplicada no componente. A relação da

temperatura com os processos químicos e/ou siderúrgicos, para os quais quaisquer variações

podem alterar a eficiência das reações e causar perdas de produtividade; no ser humano, já

que é sabido que após uma determinada temperatura as enzimas responsáveis por catalisar

reações químicas são desnaturadas.

Então, o primeiro detalhe a se levar em consideração na medição da temperatura é o elemento

que vai “sentir” a temperatura a partir de um valor conhecido ou definido, ou seja, aquele que

vai estar em contato com o corpo a ser medido e como ele irá transmitir essa medida para um

aparato que dê um valor adequado para essa medição. Para isso, é necessário escolher de

forma apropriada um sensor de temperatura, o qual será conveniente dentre as especificações

de sensores existentes.

Como forma de explicar o que ocorre, em termos de fenômenos físicos relacionados à

temperatura, é de vital importância conhecer os valores exatos de tal forma a descrever estes

2

processos físicos e assim fenômenos como passagem da energia térmica de um corpo para

outro ou de uma parte para outra de um mesmo corpo por meio das três maneiras possíveis:

condução, convecção e radiação.

A condução é o processo de transmissão de calor em que a energia térmica passa de um local

para outro através das partículas do meio que as separa. A passagem da energia de uma região

para outra se faz da seguinte maneira: na região mais quente, as partículas têm mais energia,

vibrando com mais intensidade; com esta vibração cada partícula transmite energia para a

partícula vizinha, que passa a vibrar mais intensamente; esta transmite energia para a seguinte

e assim sucessivamente. A condução de calor é um processo que exige a presença de um meio

material e que, portanto, não ocorre no vácuo como na Figura 1.1, a qual apresenta um

elemento plano.

Figura 1.1: Esquema do processo de condução de calor através de um elemento plano.

Fonte: INCROPERA; DeWITT, 2003

A convecção é um movimento de massas de fluido, trocando de posição entre si. Não tem

significado falar em convecção no vácuo ou em um sólido, isto é, convecção só ocorre nos

fluidos. Considere uma sala na qual se liga um aquecedor elétrico em sua parte inferior. O ar

em torno do aquecedor se aquece, tornando-se menos denso que o restante. Com isto ele sobe

e o ar frio desce, havendo uma troca de posição do ar quente que sobe e o ar frio que desce,

exposta na Figura 1.2.

3

Figura 1.2: Esquema do processo de convecção de calor num ambiente.

Fonte: INCROPERA; DeWITT, 2003

A radiação é o processo de transmissão de calor por meio de ondas eletromagnéticas (ondas

de calor). A energia emitida por um corpo (energia radiante) se propaga até o outro, através

do espaço que os separa, como na Figura 1.3. Sendo uma transmissão de calor por meio de

ondas eletromagnéticas, a radiação não exige a presença do meio material para ocorrer, isto é,

a radiação ocorre no vácuo e também entre meios materiais.

Figura 1.3: Esquema do processo de radiação de calor do sol.

Fonte: INCROPERA; DeWITT, 2003

1.1 - Descrição do problema

A proposta do trabalho é realizar a aquisição da temperatura nas práticas de transferência de

calor, existentes no Laboratório de Transferência de Calor e Massa da Escola de Minas da

UFOP.

4

A princípio, é necessário enxergar as formas a fim de realizá-la. A partir de então, viu-se que

era bem simples a integração entre o software LabVIEW e as placas de aquisição da National

Instruments, por sua fácil interface e instalação. Conseqüentemente, precisava-se verificar o

funcionamento da aquisição com os termopares e a faixa de percepção da placa. Já que o sinal

elétrico de saída dos termopares é da ordem de microvolts, o que se conclui por meio de

testes, resultados com o erro exagerado, causado pela placa de aquisição ao converter um

dado analógico para digital, sabendo da limitação de sua resolução, gerando erro de

aproximadamente 10ºC.

Deste ponto, foi visto a necessidade de inserir ao sistema uma placa de condicionamento de

sinal, ou seja, um instrumento pelo qual se amplificaria o sinal proveniente dos termopares e

faria a compensação da junta fria, por meio de um sensor de temperatura ambiente. Portanto,

isto foi um fator decisivo para o desenvolvimento do sistema. Na Figura 1.4, explicitado o

esquema proposto.

Figura 1.4: Esquema proposto para a aquisição de temperatura.

Fonte: Adaptado de NATIONAL INSTRUMENTS, 2006.

1.2 - Objetivos

•

Desenvolver um sistema de aquisição de dados via USB utilizando termopares para as

práticas de transferências de calor com interface em LabVIEW.

1.3 - Metodologia

O desenvolvimento do trabalho tem uma abordagem experimental que compreende a

montagem de uma estrutura para a aquisição de dados via USB utilizando termopares. A

montagem da estrutura para interfaceamento da aquisição de dados seguiu as seguintes etapas:

5

•

Confecção dos termopares tipo T (soldagem do cobre e constantan);

•

Aquisição das placas da National Instruments, NI USB-6009, com oito entradas

analógicas de 14 bits e taxa de transferência de 48 kSamples/s;

•

Desenvolvimento dos módulos de condicionamento de sinais dos termopares;

•

Montagem da placa de circuito impresso e calibração (ajuste dos offsets e ganhos dos

amplificadores operacionais da placa).

•

Interfaceamento dos módulos de condicionamento de sinais com o computador via placas

da National Instruments USB-6008;

•

Estudo do software National Instruments LabVIEW 8.2, um programa de linguagem

de programação gráfica, composto pelo painel frontal, que contém a interface com o

usuário, e pelo diagrama de blocos, que contém o código gráfico do programa;

•

Desenvolvimento do projeto de aquisição de dados de temperatura no software.

•

Aplicação em três práticas de transferência de calor com número diferente de termopares;

•

Verificação dos resultados obtidos.

1.4 - Estrutura do trabalho

No capítulo 1 faz-se uma descrição geral do problema, explicitando os objetivos e as etapas

necessárias para a solução do problema proposto.

No capítulo 2 apresenta-se uma descrição dos tipos de sensores de temperatura, focando com

mais detalhes os termopares.

No capítulo 3 descreve-se desde a base teórica para projeto e funcionamento da placa de

condicionamento de sinais às etapas de montagem.

No capítulo 4 apresenta-se o sistema de aquisição de dados obtido por meio do

interfaceamento do sinal de entrada com o software LabVIEW.

6

No capítulo 5 faz-se a aplicação do sistema de aquisição desenvolvido em três práticas de

transferência de calor obtendo os dados por meio do software.

No capítulo 6 apresenta-se as considerações finais e as conclusões.

7

II. SENSORES DE TEMPERATURA

Dado um problema particular, os pesquisadores questionam-se: Quais variáveis possíveis de

se medir são necessárias para a pesquisa? Qual a freqüência e sobre qual período de tempo as

medidas devem ser realizadas? Qual a precisão é necessária? Qual instrumento irá satisfazer

os requisitos para a medição? Estas perguntas básicas precisam ser respondidas antes que os

pesquisadores saiam para o campo. O pesquisador deve rever a literatura relevante e conceitos

teóricos para apontar na determinação das variáveis que devem ser medidas para a resolução

do problema (DEFELICE, 1998).

A escolha do instrumento requer as seguintes considerações: escala, limitação, resposta,

solução, resolução, sensibilidade e precisão do instrumento, compatibilidade com outros

instrumentos, simplicidade do projeto, facilidade de leitura, armazenamento ou transmissão de

dados da saída, robustez, durabilidade, custo inicial e custo de manutenção. Também é

importante que o sinal de saída do instrumento escolhido cubra as faixas de valores desejados

para a experiência.

Assim, na escolha de um instrumento de medida é necessário levantar todos os dados

possíveis para realizar um estudo mais preciso e adequado para escolha acertada do sensor.

Dessa forma, a fim de estabelecê-lo é preciso dividir em categorias para uma análise em

separada e detalhada. Assim, os sensores podem ser divididos da seguinte maneira:

•

Ativos (modulantes): termo-resistor, termo-diodo e termo-transistor;

•

Passivos (auto-suficientes): termopares.

2.1 - Sensores modulantes resistivos

O princípio de medição de temperatura utilizando termômetros de resistência se baseia na

variação do valor da resistência elétrica de um material em função da temperatura.

2.1.1. RTD (Detector de Temperatura Resistivo)

O RTD (Detector Resistivo de Temperatura) como o nome indica, é um sensor utilizado para

medir a temperatura relacionando a resistência do elemento RDT com a temperatura. A maior

8

parte dos elementos RDT consiste em um fino fio de arame enrolado, acondicionado em

cerâmica ou vidro em torno do núcleo, como mostrado na Figura 2.1. O elemento

normalmente é bastante frágil, por isso, muitas vezes, é colocado dentro de uma sonda

embainhada para protegê-la. O RDT é feito a partir de um material puro cuja resistência a

diferentes temperaturas têm sido documentadas. Ou seja, assim que a temperatura se altera, o

material tem previsível alteração na resistência, caracterizando-o de forma a relacionar a

temperatura com a resistência.

Figura 2.1: Estrutura de um RDT.

Fonte: Adaptado de RESISTANCE..., 2008.

Os materiais mais comuns para a construção do termômetro de resistência são platina, níquel

e cobre. A platina é o metal mais utilizado pela sua ampla faixa de utilização, boa linearidade

e melhor resistência à oxidação, inércia química, além de ser relativamente fácil obtê-lo na

forma pura.

A curva da temperatura de resposta é dada pela seguinte equação, na qual A, B, C e RO são

constantes específicas de cada material e resistência:

RT = RO [1 + AT + BT 2 + CT 3 (T − 100)] (−200º C < T < 0º C )

(2.1)

RT = RO [1 + AT + BT 2 ] (0º C ≤ T < 850º C )

(2.2)

As principais vantagens deste tipo de sensor são: a alta precisão; o baixo ruído; a ampla faixa

de operação e por ser adequado para aplicações de alta precisão.

Por outro lado apresenta limitações tais como: (a) RTD’s em aplicações industriais são

raramente usados acima 660 °C. A temperaturas acima desta, torna-se cada vez mais difícil de

impedir a platina de ser contaminada pelas impurezas do metal da bainha do termômetro. Esta

é a razão pela qual o padrão de termômetros em laboratórios tendem a substituir o metal por

um invólucro de vidro. Em temperaturas muito baixas, inferiores a -270 ° C (ou 3 K), a

9

resistência de um RDT é principalmente determinada pela dispersão de impurezas e de

fronteira e, portanto, fundamentalmente independente da temperatura. Como resultado, a

sensibilidade do RDT é essencialmente zero e, por conseguinte, inútil; (b) RTD’s em

comparação com a termistores são menos sensíveis a pequenas mudanças de temperatura e

tem uma resposta mais lenta no tempo. No entanto, os termistores têm menor amplitude

térmica e estabilidade.

2.1.2. Termistor (Resistor Termicamente Sensível)

Os termistores diferem dos detectores de temperatura resistivos, RTD’s, pelo tipo de material

usado na sua confecção, sendo geralmente uma cerâmica ou polímero, enquanto que os

RTD’s são materiais metálicos puros. A curva da temperatura de resposta é bem diferente e

são menos usuais quando a faixa de operação pedida ao sensor é grande. As constantes a, b, c

e R são específicas para cada material.

1

= a + b ln( R ) + c ln 3 ( R )

T

(2.3)

Os termistores podem ser classificados em dois tipos dependendo do sinal do coeficiente k,

relacionado com o material que constitui o sensor. Se k é positivo, a resistência aumenta com

o aumento da temperatura e o dispositivo é chamado de termistor de coeficiente positivo de

temperatura (PTC), ou posistor. Se k é negativo, a resistência diminui com o crescimento da

temperatura e o dispositivo é chamado de termistor de coeficiente negativo de temperatura

(NTC), Figura 2.2.

Resistências que são concebidas para não serem termistores são

projetadas para ter o menor k possível, de modo que sua resistência se mantém praticamente

constante ao longo de uma ampla faixa de temperaturas.

Figura 2.2: Comportamento dos termistores PTC e NTC em relação a temperatura.

Fonte: BRUSAMARELLO; BALBINOT. 2006.

10

Termistores PTC podem ser utilizados desde dispositivos de limitação de corrente no circuito

de proteção até para a substituição de fusíveis. A corrente que atravessa o dispositivo provoca

uma pequena quantidade de aquecimento resistivo. Se a corrente é grande o suficiente para

gerar mais calor do que o dispositivo pode perder para a superfície envolvente, o dispositivo

aquece, provocando o aumento de sua resistência, e, por conseguinte, causando ainda mais

calor. Isto cria um efeito de auto-reforço que comanda a resistência para cima, reduzindo a

corrente e tensão disponíveis para o dispositivo.

Termistores NTC são utilizados como termômetros de resistência em medições de

temperatura baixa, da ordem de 10 K.

Termistores também são comumente utilizados em modernos termostatos digitais para

controlar a temperatura durante a carga das baterias.

2.2 - Sensores modulantes de diodo

Diodo é o tipo mais simples de componente eletrônico semicondutor, usado normalmente

como retificador de corrente elétrica, porém, possui outras utilidades como emissores de luz,

sensores de temperatura entre outras aplicações.

O diodo é um dispositivo ou componente eletrônico composto de dois cristais semicondutores

de silício ou germânio cujas faces opostas são dopadas por diferentes gases durante sua

formação. Depois de dopadas, cada face dos dois tipos de cristais (P e N) terá uma

determinada característica diferente da oposta, gerando regiões de condução no cristal. Uma

com excesso de elétrons (face N, negativa), outra com falta de elétrons, lacunas (face P,

positiva), e entre ambas, haverá uma região de equilíbrio por recombinação de cargas

positivas e negativas, chamada de região de depleção na qual haverá uma barreira de

potencial. E de acordo a temperatura, essa barreira será maior ou menor para a condução. À

temperatura ambiente, ela assume valor de 0,7 V para o silício e de 0,3 V para o germânio. Na

Figura 2.3 mostra-se a variação da barreira potencial de um diodo em função da temperatura

ao qual ele está exposto.

11

Figura 2.3: Comportamento da barreira potencial de um diodo em relação a temperatura,

Fonte: FRUETT, 2006.

A queda de potencial no diodo apresenta um comportamento bastante linear a partir de 20K,

tornando possível utilizá-lo como sensor de temperatura nesta faixa de operação, devido a sua

proporcionalidade.

2.3 - Sensores modulantes de transistores

Os transistores têm suas características alteradas quando utilizados em diferentes

temperaturas, o que torna possível relacioná-lo com a temperatura e utilizá-lo também como

sensor de temperatura. Existe uma relação direta entre temperatura e corrente de coletor do

transistor. Aumentando-se a temperatura de um transistor, sua corrente de coletor também é

aumentada.

Da

mesma

forma,

aumentando-se

a

corrente

de

base,

aumenta-se

conseqüentemente a corrente de coletor que por sua vez aumenta a temperatura (Efeito Joule)

constituindo assim uma "reação em cadeia". E por meio da tensão base-emissor (VBE) do

transistor bipolar é possível estabelecer uma relação direta entre a temperatura e a corrente do

coletor. Na Figura 2.4 apresenta-se um sistema utilizando um único transistor como elemento

sensor.

12

Figura 2.4: Sistema sensor de temperatura usando um único transistor como elemento sensor e

com uma temperatura de referência.

Fonte: FRUETT, 2006.

Por meio da medida diferencial de duas tensões VBE de transistores operando com densidades

de corrente diferentes como mostrado na Figura 2.5, pode-se eliminar a temperatura de

referência e assim apresentar o valor absoluto da temperatura. Esta tensão ∆VBE é chamada de

Tensão Proporcional à Temperatura Absoluta ou VPTAT.

Como sensores de temperatura comerciais baseados na tensão VPTAT têm-se:

•

LM34: sensor de temperatura para a escala de Fahrenheit

•

LM35: sensor de temperatura para a escala de Celsius

Figura 2.5: Medição diferencial de duas tensões VBE nos transistores Q1 e Q2, onde I1 é a

corrente do coletor.

Fonte: FRUETT, 2006.

13

2.3.1. Sensor de temperatura LM35

O sensor LM35 é um prático sensor de temperatura, de tamanho bastante reduzido (cerca de 3

por 3 mm), e que pode ser utilizado em variadas aplicações, entre elas, em conjunto com

termopares para eliminação de uma junta fria (o presente caso). É facilmente encontrado no

mercado, fornece 10 mV/ oC, independente da tensão de alimentação na faixa de +4V a +20V.

Na Figura 2.6 é mostrada os pinos de alimentação, conexão ao Terra (GND) e o de saída do

sensor.

Figura 2.6: Vistas do sensor de temperatura LM35.

Fonte: BRUSAMARELLO; BALBINOT. 2006.

O LM35 não necessita de qualquer calibração externa ou “trimming” para fornecer com

exatidão, valores de temperatura com variações de ¼ºC ou até mesmo ¾ºC dentro da faixa de

temperatura de –55ºC à 150ºC. Este sensor tem saída com baixa impedância, tensão linear e

calibração inerente precisa, fazendo com que o interfaceamento de leitura seja

especificamente simples, barateando todo o sistema em função disto.

2.4 - Termopares

O tipo de sensor que será utilizado no Sistema de Aquisição de Dados descrito é o termopar.

É possível com este sensor, medir temperaturas em uma ampla faixa, que vai de

aproximadamente -270 oC até cerca de 2800 oC.

O principio de medição da temperatura é definido em função da tensão elétrica gerada a partir

do diferencial de temperatura em dois terminais do termopar. Ou seja, as duas juntas do

termopar são submetidas a diferentes temperaturas, o que gera uma diferença de potencial,

necessária para a aferição; tendo como referência a temperatura de uma das juntas,

normalmente uma junta fria a temperatura constante de 0ºC. No esquema mostrado na Figura

2.7, pode-se verificar o princípio do termopar e como é possível determinar a temperatura de

14

uma junta por meio de uma tensão gerada. T1 é uma temperatura conhecida, T2 é temperatura

medida e no terminal mede-se a diferença de potencial, por meio da qual é possível supor o

valor de T1.

Figura 2.7: Princípio básico de um termopar.

Fonte: FRUETT, 2006.

As vantagens em se utilizar os termopares são a confiabilidade, precisão, repetibilidade, baixo

custo, padronização e precisão além da grande abrangência da faixa de temperatura.

O princípio físico do termopar se baseia em três efeitos da termometria: os efeitos Seebeck,

Peltier e Thomsom.

O efeito Seebeck diz que a partir de dois fios condutores, formam-se duas junções; estas

mantidas a diferentes temperaturas T1 e T2 e T1> T2; a partir de então, é visto que haverá

nestes condutores a circulação de corrente diretamente proporcional à diferença de

temperatura proveniente das duas junções. Se a temperatura de uma das junções é conhecida e

mantida constante (junta de referência) é possível determinar a temperatura da outra junta

conhecendo também a diferença de potencial gerada nesse circuito, Figura 2.8.

Figura 2.8: Efeito Seebeck.

Já o efeito Peltier prova que o caminho inverso também é verdadeiro. Ou seja, um circuito

com duas junções à mesma temperatura, ao ser percorrido por uma corrente proveniente de

uma alimentação externa, Figura 2.9, é perceptível e mensurável a mudança de temperatura

das duas juntas. Assim, há um aquecimento de uma junta e o resfriamento de outra;

transferência de calor de um pólo ao outro.

15

Figura 2.9: Efeito Peltier.

O efeito Thomson se refere à emissão ou absorção reversível de calor que ocorre quando uma

corrente elétrica atravessa um material condutor homogêneo através do qual um gradiente de

temperatura é mantido, não importando se a corrente está sendo introduzida externamente ou

induzida pelo próprio termopar.

Na tabela 2.1 apresenta-se tipos de termopares. Basicamente, termopares geram uma

voltagem de acordo com a temperatura aplicada em uma junção de dois tipos de metais. Na

tabela 2.2 podem-se observar as faixas de leitura de temperatura e faixas de variação de

voltagem dos termopares.

Tabela 2.1: Alguns tipos de termopares

TIPO

E

J

K

N

R

S

T

MATERIAL POSITIVO

Cromel

Ferro

Cromel

Nicrosil

Platina 13% Ródio

Platina 10% Ródio

Cobre

MATERIAL NEGATIVO

Constantan

Constantan

Alumel

Nisil

Platina

Platina

Constantan

Fonte: BRUSAMARELLO; BALBINOT. 2006.

Tabela 2.2: Faixas de Leitura e variação de voltagem de termopares

TIPO

T (Cobre - Constantan)

J (Ferro - Constantan)

K (Cromel - Alumel)

E (Cromel - Constantan)

N (Nicrosil - Nisil)

S (Platina 10% Ródio – Platina)

R (Platina 13% Ródio - Platina)

Platina 30% Ródio – Platina

Platinel 1813 – Platinel 1503

Irídio – 60% Ródio 40% Irídio

Tungstênio 3% Rênio – Tungstênio 25% Rênio

Tungstênio – Tungstênio 26% Rênio

Tungstênio 5% Rênio – Tungstênio 26% Rênio

FAIXA DE

o

TEMPERATURA [ C]

-185 a 400

-185 a 870

-185 a 1260

0 a 980

-270 a 1300

0 a 1535

0 a 1590

38 a 1800

0 a 1300

1400 a 1830

10 a 2200

16 a 2800

0 a 2760

Fonte: BRUSAMARELLO; BALBINOT. 2006.

FAIXA DE

VOLTAGEM [mV]

-5.284 a 20.805

-7.52 a 50.05

-5.51 a 51.05

0 a 75.12

-4.345 a 47.502

0 a 15.979

0 a 18.636

0.007 a 13.499

0 a 51.1

7.30 a 9.55

0.064 a 29.47

0.042 a 43.25

0 a 38.45

16

Para determinação da temperatura em função da tensão gerada pelo termopar é usado um

polinômio da forma:

T1 − T2 = a0 + a1V0 + a 2V0 + ... + a nV0

2

n

(2.4)

Sendo T1, a temperatura em determinado ponto; T2, a temperatura na junta de referência,

geralmente zero grau Celsius; a0, a1, a2,... , an, os coeficientes característicos para cada tipo de

termopar, Tabela 2.3 e V0, a tensão em volts, medida conforme mostrado na Figura 2.10.

Tabela 2.3: Coeficientes polinomiais para seis diferentes tipos de Termopares

an

a0

a1

a2

a3

a4

a5

a6

a7

a8

a9

E

[-100 a 1000 oC]

0.104967248

17189.45282

- 282639.0850

12695339.5

- 448703084.6

1.10866E +10

- 1.76807E +11

1.71842E +12

- 9.19278E +12

2.06132E +13

J

[0 a 760 oC]

- 0.048868252

19873.14503

- 218614.5353

11569199.78

- 264917531.4

2018441314

-

K

[0 a 1370 oC]

0.226584602

24152.10900

67233.4248

2210340.682

- 860963914.9

4.83506E +10

- 1.18452E +12

1.38690E +13

-6.33708E +13

-

R

S

T

[0 a 1000 oC]

[0 a 1750 oC] [-160 a 400 oC]

0.263632917

0.927763167

0.100860910

179075.491

169526.5150

25727.94369

- 488403341.37 - 31568363.94 - 767345.8295

1.90002E +10

8990730663

78025595.81

- 4.82704E +12 - 1.63565E +12 - 9247486589

7.62091E +14 1.88027E +14 6.97688E +11

- 7.20026E +16 - 1.37241E +16 - 2.66192E +13

3.71496E +18 6.17501E +17 3.94078E +14

-8.03104E +19 - 1.56105E +19

1.69535E +20

-

Fonte: BRUSAMARELLO; BALBINOT. 2006.

Figura 2.10: Diagrama esquemático básico de um Termopar.

Fonte: BRUSAMARELLO; BALBINOT. 2006.

São apresentadas a seguir as características dos tipos de termopares mais comumente

utilizados na medição de temperatura em processos industriais.

2.4.1. Termopar tipo T (Cobre - Constatan)

O termopar tipo T pode ser utilizado em atmosferas inertes, oxidantes ou redutoras. Devido à

grande homogeneidade com que o cobre pode ser processado, possui uma boa precisão. Em

17

temperaturas acima de 300°C, a oxidação do cobre torna-se muito intensa, reduzindo sua vida

útil e provocando desvios em sua curva de resposta original. O termoelemento positivo é o

cobre (Cu100%) e o termoelemento negativo é o constantan Cu55%Ni45%. A faixa de

utilização é de -270°C a 400°C e a f.e.m. produzida varia entre -6,258 mV a 20,872 mV.

2.4.2. Termopar tipo J (Ferro - Constantan)

O termopar tipo J pode ser utilizado em atmosferas neutras, oxidantes ou redutoras. Não é

recomendado em atmosferas com alto teor de umidade e em baixas temperaturas (o

termoelemento TP torna-se quebradiço). Acima de 540°C o ferro oxida-se rapidamente. Não é

recomendado em atmosferas sulfurosas acima de 500°C. O termoelemento positivo é o ferro

(Fe 99,5%) e o termoelemento negativo é o Constantan (Cu55%Ni45%). A faixa de utilização

é de -210°C a 760°C e a f.e.m. produzida varia entre -8,096 mV a 42,919 mV.

2.4.3. Termopar tipo E (Cromel - Constantan)

O termopar tipo E pode ser utilizado em atmosferas oxidantes, inertes ou vácuo, não devendo

ser utilizado em atmosferas alternadamente oxidantes e redutoras. Dentre os termopares

usualmente utilizados é o que possui maior potência termoelétrica, bastante conveniente

quando se deseja detectar pequenas variações de temperatura. O termoelemento positivo é o

cromel (Ni90%Cr10%) e o termoelemento negativo é o constantan (Cu55%Ni45%). A faixa

de utilização é de -270°C a 1000°C e a f.e.m. produzida varia entre -9,835 mV a 76,373 mV.

2.4.4. Termopar tipo K (Cromel - Alumel)

O termopar tipo K pode ser utilizado em atmosferas inertes e oxidantes. Pela sua alta

resistência à oxidação é utilizado em temperaturas superiores a 600°C, e ocasionalmente em

temperaturas abaixo de 0 °C. Não deve ser utilizado em atmosferas redutoras e sulfurosas. O

termoelemento positivo é o cromel (Ni90%Cr10%) e o negativo é o alumel

(Ni95%Mn2%Si1%A12%). A faixa de utilização é de -270°C a 1200°C e a f.e.m. produzida

varia entre -6,458 mV a 48,838 mV.

18

2.4.5. Termopar tipo S

O termopar tipo S pode ser utilizado em atmosferas inertes e oxidantes, apresentando uma

estabilidade, ao longo do tempo em altas temperaturas, muito superior à dos termopares não

constituídos de platina. Seus termoelementos não devem ficar expostos a atmosferas redutoras

ou com vapores metálicos. Nunca devem ser inseridos diretamente em tubos de proteção

metálicos, mas sim primeiramente em um tubo de proteção cerâmico, feito com alumina

(Al2O3) de alto teor de pureza (99,7%), comercialmente denominado tipo 799 (antigo 710).

Existem disponíveis no mercado tubos cerâmicos com teor de alumina de 67%, denominados

tipo 610, mas sua utilização para termopares de platina não é recomendável. Para

temperaturas acima de 1500°C utilizam-se tubos de proteção de platina. Não é recomendada a

utilização dos termopares de platina em temperaturas abaixo de 0°C devido à instabilidade na

resposta do sensor. Em temperaturas acima de 1400°C ocorre um fenômeno de crescimento

dos grãos, tornando-os quebradiços. O termoelemento positivo é o Pt90%Rh10% e o

termoelemento negativo é o Pt100%. A faixa de utilização é de -50°C a 1768°C e a f.e.m.

produzida varia entre -0,236 mV a 18,693 mV.

2.4.6. Termopar tipo R

O termopar tipo R possui as mesmas características do termopar tipo S, sendo em alguns

casos preferível a este por ter uma potência termoelétrica 11% maior. O termoelemento

positivo é o Pt87%Rh13% e o termoelemento negativo é o Pt100%. A faixa de utilização é de

-50°C a 1768°C e a f.e.m. produzida varia entre -0,226 mV a 21,101 mV.

Os tipos de termopares R e S são denominados termopares nobres, por terem como elemento

básico a platina.

19

III. PLACA DE CONDICIONAMENTO DE SINAIS

Para o termopar utilizado, no caso o tipo T (Cobre - Constantan), a faixa de utilização da

temperatura é de -170 ºC a 400 ºC e a força eletromotriz tem amplitude de 27,13 mV,

variando de -6,258 mV a 20,872 mV; o que resulta em uma relação de 40,5 µV/ºC, uma faixa

muito estreita e que dificulta a percepção dos instrumentos de medida, seja ele um multímetro

ou uma placa de aquisição.

Mesmo assim, foram feitos testes utilizando apenas os termopares e a placa de aquisição da

National Instruments para verificar a resolução da placa e percebeu-se uma oscilação de cerca

de 10 ºC nos valores reais da temperatura. Dessa forma, ficou evidente a necessidade de um

aparato que amplificasse o sinal de forma a diminuir o erro, pois a resolução dos canais de

entrada da placa é insuficiente para a leitura do sinal dos termopares.

Com a idéia desse aparato, a necessidade de uma junta fria (zero ºC) também seria eliminada,

já que seria possível implementar na própria, um sensor de tensão proporcional à temperatura

absoluta, o LM35, de funcionamento bastante simples com a finalidade de obter a temperatura

ambiente e dessa forma somar ao sinal amplificado dos termopares, eliminando a necessidade

de uma junta do termopar imersa em um bloco de gelo. Assim, a placa de condicionamento de

sinais é divida em duas partes: o circuito de potência e o circuito de amplificação e

compensação, o qual possui a função principal da placa.

3.1 - Circuito de potência

O circuito de potência constitui uma das etapas básicas dos equipamentos elétricos e/ou

eletrônicos. A função dessa etapa inicial é adequar a tensão elétrica fornecida pela rede

domiciliar/industrial com as tensões adequadas às demais etapas do equipamento. É o caso,

por exemplo, de dispor de uma tensão de 117 Vac ou 220 Vac e necessitar de uma tensão de 12

Vcc. Uma fonte de alimentação básica é, via de regra, constituída por quatro blocos, cada um

com sua finalidade específica, assim representada na Figura 3.1.

Figura 3.1: Diagrama de blocos da fonte de alimentação.

Fonte: Adaptado de NETTO, 2008.

20

O bloco 1 (Transformador) altera os parâmetros de tensão e corrente de entrada alternada para

outros valores de tensão e corrente de saída alternada como mostrado na Figura 3.2.

Figura 3.2: Bloco Transformador do circuito de potência.

Fonte: Adaptado de NETTO, 2008.

O bloco 2 (Retificação) retifica os pulsos de saída do transformador, produzindo uma nova

saída polarizada, pulsante e contínua. A ponte de diodos retifica os dois semi-ciclos da tensão

alternada, chamada assim de retificação em onda-completa, Figura 3.3. Da tensão de entrada

na ponte, perde-se 1,4 V, pois cada diodo determina uma queda de potencial elétrico de 0,7 V

(típica da junção PN de silício); e há sempre dois diodos em condução em cada semi-ciclo.

Há, portanto, o semi-ciclo positivo no terminal um e o negativo no terminal dois.

Figura 3.3: Bloco Retificador do circuito de potência.

Fonte: Adaptado de NETTO, 2008.

O bloco 3 (Filtragem) filtra a tensão pulsante de saída do bloco retificador eliminando boa

parte de sua pulsação. A ação do capacitor de filtragem é suavizar os picos dos semi-ciclos

provenientes da retificação, convertendo-os em um fornecimento mais contínuo das cargas

elétricas, como mostrado na Figura 3.4. O diagrama destaca a tensão não filtrada (em linha

pontilhada) e a contínua suavizada (em linha sólida).

21

Figura 3.4: Bloco de Filtragem do circuito de potência.

Fonte: Adaptado de NETTO, 2008.

A filtragem aumenta significativamente a tensão média em corrente contínua para o valor de

pico (1,4 × valor RMS). Assim, a partir de uma saída de 15 VACrms no secundário do

transformador, retifica-se por meio de uma ponte, da qual obtêm-se 13,6 VCCrms (1,4 volts

foram perdidos na retificação). A ação da filtragem eleva essa tensão para seu valor de pico,

ou seja, 1,4 x 13,6 VCCrms= 19,04 VCCpico.

O bloco 4 (Regulagem) regula eletronicamente a saída do bloco de filtragem de modo a se

obter uma tensão contínua e constante, conforme exposto na Figura 3.5. Esse bloco pode

incluir uma proteção contra diversos tipos de curto.

Figura 3.5: Bloco de Regulagem do circuito de potência.

Fonte: Adaptado de NETTO, 2008.

Os reguladores de tensão positiva (78XX) e os reguladores de tensão negativa (79XX) são

circuitos integrados lineares. Ao terminal E (Entrada) aplica-se a tensão a ser estabilizada e

regulada pelo integrado. No terminal S (Saída) recolhe-se a tensão já fixada automaticamente

no valor correspondente ao código do integrado (Exemplo: 7805 diz que a tensão de saída

regulada é de 5 Volt), Figura 3.6.

22

Figura 3.6: Configuração dos pinos de um regulador de tensão.

Fonte: NETTO, 2008.

A tensão de entrada (E), não regulada, deve ser, pelo menos, três Volts maior do que a tensão

de saída (S) regulada, para um perfeito funcionamento. Quanto mais alta for a tensão real de

entrada (E) maior será a dissipação no integrado, função também da corrente real pedida pela

carga ou circuito ligado à sua saída (S). Nesse caso, é conveniente acoplar um dissipador de

calor ao integrado. Os integrados 78XX e 79XX apresentam excelentes protecções

automáticas, internamente estabelecidas, contra aquecimento excessivo e curto-circuitos na

sua saída.

Capacitores de desacoplamento são necessários na entrada e saída, conectados ao Terra

(Ground) como mostrado na Figura 3.7.

Figura 3.7: Configuração básica de um regulador de tensão.

Fonte: NETTO, 2008.

Dessa forma, o circuito completo com todas as etapas da fonte de alimentação teria o desenho

como o mostrado na Figura 3.8.

23

Figura 3.8: Circuito de alimentação da placa de amplificação e compensação.

O diodo emissor de luz (LED), após a etapa de regulagem de tensão indica se o circuito está

ligado ou desligado.

3.2 - Circuito de amplificação e compensação

Esse circuito representa a função principal da placa; o sinal de entrada deste circuito é

proveniente dos termopares, tendo como finalidade amplificá-lo da ordem de microvolts para

milivolts, assim como somá-lo ao sinal do sensor de temperatura ambiente vindo do LM35

como forma de compensação da ausência da junta fria.

Cada termopar é conectado a um canal do circuito, sendo cada canal composto por dois

sistemas de amplificadores operacionais que tratam o sinal diferencial dos termopares,

amplificam e somam ao sensor compensador que é único e conjunto a todos os canais da

placa, como mostrado na Figura 3.9.

Figura 3.9: Circuito básico de um canal de entrada.

24

Contudo, é necessário antes de qualquer aprofundamento no circuito compreender o

funcionamento do componente essencial ao circuito, o amplificador operacional, responsável

pelas características fundamentais da placa.

3.2.1. Amplificadores Operacionais

Um amplificador operacional, ou amp-op, é um amplificador diferencial de ganho muito alto

com impedância de entrada muito alta e impedância de saída baixa. É comum o amplificador

operacional ser utilizado para a obtenção de variações na tensão (amplitude e polaridade), em

osciladores, filtros e diversos tipos de circuitos de instrumentação. Um amp-op contém alguns

estágios amplificadores diferenciais para atingir um ganho de tensão muito alto.

Na Figura 3.10 mostra-se um amp-op básico com duas entradas e uma saída como resultado

da utilização de um estágio de entrada de amplificador diferencial. Cada entrada resulta ou em

uma saída de mesma polaridade (ou fase) ou em uma saída com polaridade (ou fase) oposta,

dependendo do sinal: se ele está aplicado à entrada positiva (+) ou à entrada negativa (-).

Figura 3.10: Amplificador operacional básico.

Fonte: BOYLESTAD, 2004.

3.2.1.1. Entradas (terminação única e terminação dupla)

A operação de entrada com terminação única tem origem quando o sinal de entrada é

conectado a uma entrada com a outra conectada ao Terra (GND). Na Figura 3.11 são

mostrados os sinais conectados para essa operação. Na Figura 3.11a, o sinal de entrada é

aplicado à entrada positiva (com a entrada negativa aterrada), resultando em uma saída com a

mesma polaridade do sinal de entrada aplicado. Na Figura 3.11b é mostrado um sinal de

entrada aplicado à entrada negativa, com saída, sendo, então, de fase oposta ao sinal aplicado.

25

(a)

(b)

Figura 3.11: Operação de entrada com terminação única.

Fonte: BOYLESTAD, 2004.

Utilizando-se apenas um sinal de entrada, pode-se aplicar sinais a ambas as entradas, o que é

chamado de operação com terminação dupla. Na Figura 3.12a é mostrada uma entrada Vd

aplicada entre os dois terminais de entrada (lembrando que nenhuma entrada está aterrada)

com a saída amplificada resultante em fase com aquela aplicada entre as entradas positiva e

negativa. Na Figura 3.12b é mostrada a situação originada quando dois sinais separados são

aplicados às entradas, com a diferença de sinal V1 − V 2 .

(a)

(b)

Figura 3.12: Operação de entrada com terminação dupla (diferencial).

Fonte: BOYLESTAD, 2004.

Quando os mesmos sinais de entrada são aplicados a ambas as entradas, o resultado é uma

operação modo-comum, como mostrado na Figura 3.13. Idealmente, as duas entradas são

amplificadas de maneira igual e, uma vez que produzem sinais de polaridades opostas na

saída, esses sinais se cancelam, resultando em uma saída de zero volt. Na prática, o resultado

é um pequeno sinal de saída.

26

Figura 3.13: Operação modo-comum.

Fonte: BOYLESTAD, 2004.

Uma importante característica de uma conexão diferencial é que os sinais, os quais são

opostos nas entradas, estes são altamente amplificados, enquanto que aqueles que são comuns

às entradas são apenas pouco amplificados – a operação amplifica o sinal de diferença e

rejeita o sinal comum às duas entradas. Como o ruído (qualquer sinal de entrada não

desejado) geralmente é comum a ambas as entradas, a conexão diferencial tende a atenuar

essa entrada indesejada e fornece uma saída amplificada do sinal de diferença aplicado às

entradas. Essa característica operacional, chamada de rejeição de modo-comum.

3.2.1.2. Operação diferencial e modo-comum

Umas das características mais importantes de uma conexão de circuito diferencial existente

em um amp-op é a capacidade de o circuito amplificar muito sinais opostos nas duas entradas,

enquanto amplifica muito pouco os sinais comuns a ambas as entradas. Um amp-op fornece

um componente de saída que se deve a aplicação da diferença dos sinais aplicados às entradas

positivas e negativas, e um componente que se deve aos sinais comuns a ambas as entradas.

Uma vez que a amplificação dos sinais de entrada opostos é muito maior que a dos sinais de

entrada comuns, o circuito fornece uma rejeição de modo-comum descrita por um parâmetro

chamado de razão rejeição modo-comum.

Quando entradas separadas ou entradas diferenciais são aplicadas ao amp-op, o sinal diferença

resultante é a diferença entre as duas entradas.

Vd = Vi1 − Vi2

(3.1)

Quando os sinais de entrada são iguais ou são entradas comuns, o sinal comum às duas

entradas pode ser definido como a média aritmética entre sinais.

27

Vc =

1

(Vi + Vi2 )

2 1

(3.2)

Uma vez que qualquer sinal aplicado a um amp-op tem, em geral, componentes tanto em fase

(entradas comuns) como fora de fase (entradas diferenciais), a saída resultante pode ser

expressa como:

Vo = AdVd + AcVc

(3.3)

Onde, Vd é a tensão de diferença dada pela Equação (3.1); Vc é a tensão comum dada pela

Equação (3.2); Ad é o ganho diferencial do amplificador; e Ac é o ganho de modo-comum do

amplificador.

A) Entradas de polaridades opostas

Se entradas de polaridades opostas aplicadas a um amp-op são sinais idealmente opostos,

Vi1 = Vi2 = Vs , a tensão diferença resultante é:

Vd = Vi1 − Vi2 = V s − ( −V s ) = 2V s ,

(3.4)

enquanto a tensão comum resultante é:

1

1

Vc = Vi1 − Vi2 = [Vs + ( −Vs )] = 0,

2

2

(3.5)

de maneira que a tensão de saída resultante é:

Vo = Ad Vd + AcVc = Ad (2Vs ) + 0 = 2 Ad Vs .

(3.6)

Isso mostra que, quando as entradas são sinais idealmente opostos, nenhum elemento comum,

a saída é o ganho diferencial vezes o dobro do sinal de entrada aplicado a uma das entradas.

B) Entradas de mesma polaridade

Se entradas de mesma polaridade são aplicadas a um amp-op, Vi1 = Vi2 = Vs , a tensão diferença

resultante é:

Vd = Vi1 − Vi2 = V s − V s = 0,

(3.7)

28

enquanto a tensão comum resultante é:

1

1

Vc = Vi1 − Vi2 = (Vs + V s ) = Vs ,

2

2

(3.8)

de maneira que a tensão de saída resultante é:

Vo = Ad Vd + AcVc = Ad (0) + AcVs = AcVs .

(3.9)

Isso mostra que, quando as entradas são sinais ideais em fase, nenhum sinal de diferença, a

saída é o ganho de modo-comum vezes o sinal de entrada, Vs, o qual mostra que somente a

operação de modo-comum ocorre.

3.2.1.3. Amplificadores Operacionais básicos

Um amplificador operacional é um amplificador de ganho muito alto com uma impedância de

entrada muito alta (normalmente alguns megaohms) e uma baixa impedância de saída (menor

do que 100Ω). O circuito básico é construído utilizando-se um amplificador de diferença com

duas entradas (positiva e negativa) e pelo menos uma saída.

Na Figura 3.14 mostra-se uma unidade de amp-op básica. Conforme já discutido, a entrada

positiva (+) produz uma saída que está em fase com o sinal aplicado, enquanto um sinal de

entrada negativa (-) resulta em uma saída com polaridade oposta. O circuito ca equivalente do

amp-op é mostrado na Figura 3.15. Como mostrado o sinal de entrada aplicado entre os

terminais de entrada ‘vê’ uma impedância de entrada, Ri, normalmente muito alta. A tensão

de saída é mostrada como sendo o ganho do amplificador vezes o sinal de entrada, tomado

através de uma impedância de saída, Ro, normalmente muito baixa. Um circuito amp-op ideal,

mostrado na Figura 3.15b, teria impedância de entrada infinita, impedância de saída zero e um

ganho de tensão infinito.

Figura 3.14: Amp-op básico

Fonte: BOYLESTAD, 2004.

29

(a)

(b)

Figura 3.15: Equivalente ca do circuito amp-op: (a) real; (b) ideal.

Fonte: BOYLESTAD, 2004.

O circuito básico que utiliza um amp-op é mostrado na Figura 3.16. Ele opera como um

multiplicador de ganho constante. Um sinal de entrada Vi é aplicado através do resistor R1 à

entrada negativa. A saída é, então, conectada de volta à mesma entrada negativa através do

resistor Rf (realimentação). A entrada positiva é conectada em GND. Como o sinal V1 é

aplicado exclusivamente à entrada negativa, a saída resultante é oposta em fase ao sinal de

entrada, de modo que o módulo da razão da tensão de saída pela tensão de entrada é

equivalente a razão dos valores do resistor Rf pelo R1.

Rf

Vo

=−

V1

R1

(3.10)

Figura 3.16: Conexão de um amplificador operacional com realimentação.

Fonte: BOYLESTAD, 2004.

Se Rf = R1, o ganho de tensão é equivalente a −

Rf

R1

= −1, de maneira que o circuito fornece

um ganho de tensão unitário com inversão de fase de 180º.

30

Se Rf for múltiplo de R1, o ganho geral do amplificador é uma constante. Por exemplo, se Rf

=10 R1, então o ganho de tensão é equivalente a −

Rf

R1

= −10, e o circuito fornece um ganho

de tensão de exatamente 10 com uma inversão de fase de 180º do sinal de entrada.

Selecionando-se valores precisos para Rf e R1, pode-se obter uma ampla faixa de ganhos,

sendo o ganho tão preciso quanto os resistores utilizados e apenas levemente afetado pela

temperatura e por outros fatores do circuito.

3.2.1.4. Circuitos AMP-OPS práticos

O amp-op pode ser conectado conforme uma grande variedade, estabelecendo várias

possibilidades operacionais de circuitos. As conexões dos amplificadores operacionais

utilizadas no circuito de amplificação e compensação se basearam no:

A) Amplificador Inversor

O amplificador de ganho constante mais amplamente utilizado é o amplificador inversor,

mostrado na Figura 3.17. A saída é obtida pela multiplicação da entrada por um ganho fixo ou

constante, fixado pelo resistor de entrada (R1) e o resistor de realimentação (Rf). Essa saída

também é invertida em relação a entrada.Utilizando a Equação (3.5) pode-se escrever:

Vo = −

Rf

R1

(3.11)

V1

Figura 3.17: Multiplicador inversor de ganho constante.

Fonte: BOYLESTAD, 2004.

31

B) Amplificador Não-Inversor

O amlificador não-inversor não é utilizada no circuito, entretanto como forma de diferenciar

do amplificador inversor, essa configuração é apresentada. A conexão mostrada na Figura

3.18 apresenta um circuito com amp-op que trabalha como um amplificador não-inversor ou

um multiplicador de ganho constante. Observe que a conexão amplificador inversor é mais

amplamente utilizada por ter melhor estabilidade em freqüência. Para determinar o ganho de

tensão do circuito, pode-se utilizar a representação da Figura 3.18. Observe que a tensão

através de R1 é aproximadamente V1. Isso também vale para a tensão de saída através do

divisor de tensão entre R1 e Rf, de maneira que:

Rf

Vo R1 + R f

=

= 1+

V1

R1

R1

(3.12)

(a)

(b)

Figura 3.18: Multiplicador de ganho constante não-inversor.

Fonte: BOYLESTAD, 2004.

C) Amplificador Somador

Provavelmente, o mais utilizado dos circuitos amp-ops é o circuito amplificador somador

mostrado na Figura 3.19. O circuito mostra um circuito amplificador somador de três entradas

que fornece um meio de somar algebricamente (adicionando) três tensões, cada uma

multiplicada por um fator de ganho constante. Utilizando-se a representação equivalente,

mostrada na Figura 3.19, a tensão de saída pode ser escrita em termos das entradas como:

Rf

Rf

Rf

Vo = −

V1 +

V2 +

V3

R2

R3

R1

(3.13)

32

Em outras palavras, cada entrada adiciona uma tensão à saída, multiplicada pelo seu

correspondente fator de ganho. Se mais entradas são utilizadas, cada uma acrescenta um

componente adicional à saída.

Figura 3.19: Multiplicador de ganho constante não-inversor.

Fonte: BOYLESTAD, 2004.

3.2.2. Especificações do AMP-OP (Parâmetros de offset cc)

Em principio, a saída do amp-op deve ser de zero volt quando a entrada for de zero volt, mas,

na prática, há um certo valor de tensão diferente de zero denominado de tensão de offset. Por

exemplo, se for aplicado zero volt a ambas as entradas do amp-op e se na saída medir-se 26

mV (cc) na saída, essa tensão seria indesejada e gerada pelo circuito, e não pelo sinal de

entrada. Mas como o usuário pode conectar o circuito amplificador para operação com vários

ganhos e polaridades, o fabricante especifica uma tensão de offset de entrada para o amp-op.

A tensão de offset de saída é então determinada pela tensão de offset de entrada e pelo ganho

do amplificador conforme determinado pelo usuário.

A tensão de offset de saída pode ser afetada por duas condições de circuito independentes,

que são: (1) uma tensão de offset de entrada e (2) uma corrente de offset devido à diferença

nas correntes resultantes nas entradas positivas (+) e negativas (-), mostradas na Figura 3.20.

33

Figura 3.20: Parâmetros de offset em um amplificador operacional.

Fonte: Adaptado de STOUT; KAUFMAN, 1976.

Conforme a folha de dados do circuito integrado (Anexo II) e analisando a conexão de pinos,

é possível eliminar o efeito da tensão de offset conectando um potenciômetro nos pinos 1, 7 e

8, de acordo com o esquema mostrado na Figura 3.21, por meio do qual é possível ajustar o

offset de entrada.

Figura 3.21: Configuração dos pinos em um amplificador operacional básico.

O potenciômetro na entrada inversora (pino 2) regula o ganho do amplificador operacional. A

alimentação negativa e positiva são conectadas nos pinos 4 e 7, respectivamente; para filtrar

quaisquer possíveis ruídos na alimentação são acoplados capacitores para um fornecimento

contínuo das cargas elétricas.

34

Com um potenciômetro regulando o ganho e outro ajustando a tensão do offset de entrada é

possível adequar o amplificador para o mais perfeito funcionamento. A calibração do circuito

é analisada com mais detalhe no Anexo I.

3.2.3. Montagem do circuito de condicionamento de sinais

Do esquema mostrado na Figura 3.9, pode-se dividir o circuito em três partes analisando-as

conforme suas funções dentro do circuito. Assim é descrito o circuito: (a) entradas

diferenciais dos termopares, (b) sensor compensador de temperatura ambiente e (c) somador e

amplificador de tensões.

3.2.3.1. Entrada dos termopares

A primeira parte do circuito tem a finalidade de conectar os termopares ao amplificador e ter

como sinal resultante, a diferença de potencial ou a f.e.m. de Seebeck. Este sinal será

negativo, pois o terminal positivo do termopar é conectado na entrada inversora do

amplificador operacional e vice-versa. A intenção é ter um sinal negativo. A amplificação do

sinal é realizada na parte (c) do circuito. Na Figura 3.22, é possível observar que o sinal do

elemento positivo do termopar é conectado na entrada inversora e o sinal do elemento

negativo na entrada não inversora, gerando uma tensão negativa na saída do amplificador

operacional.

Figura 3.22: Circuito diferencial para conexão dos termopares.

35

3.2.3.2. Sensor de temperatura

A eliminação da junta fria facilita bastante o projeto para o sistema de aquisição de dados, já

que com o sensor compensador de temperatura ambiente, a referência de junta fria em um

bloco de gelo faz-se desnecessária. A intenção é ter uma referência de temperatura ambiente

por meio do sensor LM35 e somá-lo ao sinal resultante dos termopares. Então, a parte (b) do

circuito capta a temperatura ambiente proporcionalmente a tensão (10 mV/ºC), inverte o sinal

da tensão por meio do amplificador operacional e entrega o sinal de -10 mV/ºC a parte (c) do

circuito. O sensor de temperatura é comum a todos os canais da placa, ou seja, todos os canais

de cada termopar utilizam o sinal do sensor compensador. No esquema mostrado na Figura

3.23 é definido a conexão do LM35 na entrada inversora e o ganho no amplificador igual a

um, tendo como resultado -10 mV/ºC.

Figura 3.23: Circuito compensador da junta fria.

3.2.3.3. Somador e amplificador de tensões

À parte (c) do circuito chegam o sinal oriundo da entrada do termopar e o sinal de referência

do sensor compensador; entretanto a proporcionalidade da tensão em relação à temperatura

em cada um deles é diferente. Portanto, é necessário uniformizá-los, amplificando o sinal do

termopar de forma a ter um sinal proporcional a temperatura equivalente ao do sensor LM35

para assim, somar ambos. Na Figura 3.24, é mostrado que os sinais são conectados a entrada

36

inversora, lembrando que estes são valores negativos na entrada. Ao sinal do LM35 é aplicado

um ganho igual a um (R2G = R1B), já ao sinal das entradas diferenciais do termopar é

aplicado um ganho equivalente a resistência de entrada com a resistência de realimentação

(R1A/R2G) tendo como objetivo ter saída equivalente a 10 mV/ºC.

Figura 3.24: Circuito Amplificador Somador.

3.2.3.4. Etapas de montagem

O primeiro passo para a confecção da placa é desenhá-lo em forma de circuito impresso como

mostrado na Figura 3.25. Dessa forma, tem-se o desenho de uma placa com 4 canais de

entrada.

37

Figura 3.25: Circuito Impresso de uma placa de condicionamento com 4 canais.

Com o circuito impresso na placa, é necessário afixar os componentes, soldando-os a placa,

como apresentado na Figura 3.26.

38

Figura 3.26: Montagem do Circuito.

Depois do circuito montado é necessário ter montar uma infra-estrutura para a calibração. No

presente caso, irá utilizar um recipiente com uma lâmpada dentro, pelo qual controla-se a

temperatura no interior por meio de um aparato externo conforme mostrado na Figura 3.27.

Depois de regulada, a placa estará adaptada para exercer suas funcionalidades, de acordo o

termopar calibrado.

Figura 3.27: Calibração do Circuito.

39

IV. AQUISIÇÃO DE DADOS VIA DISPOSITIVO USB

Um sistema de aquisição de dados básico é composto por quatro partes básicas: os

sensores/transdutores; condicionador de sinais; o conversor A/D e controles associados e o

software, conforme apresentado na Figura 4.1.

Figura 4.1: Diagrama de blocos de um sistema de aquisição de dados.

Os sensores são os elementos que captam as variações físicas e convertem-nas em sinais e

impulsos elétricos. A escolha dos sensores é um passo importante para a obtenção dos

resultados com a precisão adequada.

Os condicionadores de sinais são circuitos eletrônicos que adequam os sinais analógicos para

a conversão digital conforme as especificações para tal processo. Os principais componentes

dos condicionadores são os amplificadores, filtros e isoladores. Por meio dos amplificadores,

o sinal analógico é amplificado para ajustar-se à faixa de entrada do conversor A/D; e quando

necessário, o amplificador responsabiliza-se também pela alimentação dos sensores. Os filtros

reduzem os ruídos do sinal analógico, ou seja, diminuem eventuais interferências que podem

ser originadas por diversas fontes: radiofrequência, rede elétrica, aterramento, etc. Os

isoladores, quando presentes, têm a função de proteger os outros módulos contra eventuais

sobrecargas de tensão e corrente, as quais podem causar danos irreversíveis aos circuitos

eletrônicos digitais.

O conversor A/D (analógico para digital) é o elemento responsável por traduzir uma grandeza

elétrica numa representação numérica adequada ao tratamento digital do sinal adquirido. Para

tanto é necessário que o sinal proveniente do condicionador respeite algumas condições: a

taxa de variação do sinal deve respeitar a taxa de amostragem da aquisição e o sinal deve ser

adequado à faixa de entrada do A/D, sinais muito pequenos não permitem uma boa resolução

na conversão digital.

40

Após a conversão analógica para digital é necessário que esta informação chegue ao

computador, tendo inúmeras formas para isto: comunicação serial RS (RS-232, RS-422, RS485, etc); comunicação USB; comunicação através da porta paralela (porta usada pela

impressora); conexão ao slot PCI (barramento interno) do computador e comunicação em rede

Ethernet. Esta tecnologia apresenta inúmeras vantagens para a aquisição de dados. Pode-se

utilizar dos muitos avanços nesta tecnologia em um sistema de aquisição de dados, tais como

a capacidade de conexão a longa distância seja por fio ou rádio (wireless LAN) ou fibra

óptica. Entretanto existem sistemas USB de baixo custo que permitem perfeitamente adquirir,

tratar e enviar dados, de forma bem simples como é o caso da placa de aquisição National

Instruments USB 6009. Na Figura 4.2, são demonstradas as formas de comunicação mais

usuais com computador.

Figura 4.2: Placas de aquisição de dados

O programa de Aquisição de Dados é o responsável pelo controle do sistema, permitindo ao

usuário parametrizar, comandar e monitorar o processo de aquisição de dados. Os programas

de aquisição de dados armazenam os sinais captados na forma de arquivos que podem ser

consultados posteriormente. Assim, o software trabalha em conjunto com o dispositivo que é

o ente físico que recebe e/ou envia os sinais. O software adequado para o dispositivo NI USB

6009 é o Labview pertencente também a National Instruments. Este programa possibilita a

visualização e edição dos dados adquiridos, bem como a geração de relatórios e outras

documentações impressas.

41

4.1 - Placa de Aquisição de Dados (NI USB 6009)

O dispositivo de aquisição de dados é responsável pelo método de comunicação entre o sinal

proveniente do condicionador de sinal e o computador. É o meio de conversão do sinal

analógico para o digital, conectado diretamente ao computador. É importante frisar que as

formas de comunicação com o PC são bastante amplas, desde Wi-Fi e Ethernet a PCI e Serial.

No presente caso, foi utilizado um dispositivo da National Instruments USB 6009 como

mostrado na Figura 4.2. Este dispositivo tem a característica de ter oito entradas analógicas

para o modo RSE (Single-Ended) ou quatro entradas para o modo Diferencial. O primeiro tem

uma resolução de 13 bits para a faixa de amplitude do sinal de entrada, captando no máximo a

faixa de ±10V e no mínimo ±1V. Já o segundo tem resolução de 14 bits para captar no

máximo a faixa de ±20V e no mínimo ±1V. Por meio da equação (4.1) é possível calcular o

valor mínimo perceptível pelo dispositivo conforme a faixa de amplitude e o modo de

conexão do dispositivo (RSE ou Diferencial). O dispositivo tem uma taxa de amostragem

máxima de 48000 amostras por segundo.

R=

FA

,

2n

(4.1)

onde R é a resolução, o valor mínimo possível para a entrada do sinal em volts; FA é a faixa

de amplitude do sinal de entrada em volts; n é o número de bits.

Além das entradas analógicas, o dispositivo possui duas saídas analógicas, 12 canais de

entrada e saída digital um contador de 32 bits. Entretanto, essas funções são dispensáveis para

a tarefa de aquisição proposta.

4.1.1. Conexão USB

A conectividade do dispositivo USB segue o modelo apresentado na Figura 4.3; os

termopares são ligados nos canais de entrada da placa de condicionamento de sinais; os canais

de saída são conectados à placa de aquisição de dados. É importante frisar que a amplitude do

sinal bem como as características dos dados tem que ser compatíveis com a conexão na placa

de aquisição de dados. Para conexão, é preciso diferenciar os sinais digitais e analógicos, as

portas de entrada e saída e a referência para o sinal de saída. Há dois tipos de referência para

os sinais de entrada, o primeiro é o sinal em modo diferencial, no qual o valor do sinal é a

diferença dos valores absolutos dos sinais, como é o caso dos termopares. Entretanto, neste

42

caso, a placa de condicionamento já realiza essa diferenciação e entrega um dado com

referência em Terra, que é o caso do modo RSE – sinal com referência em Terra (ground). Ou

seja, o sinal proveniente da placa de condicionamento de sinais tem a tensão ou diferença de

potencial com referência em Terra (GND). Daí então conecta-se o NI USB 6009 ao

computador por meio de um cabo USB, segundo o modo RSE.

Figura 4.3: Conexão RSE.

4.1.2. Configuração de entradas do dispositivo

Para o computador ao qual se deseja realizar a aquisição é necessário antes de tudo, instalar os

aplicativos do NI-DAQmx anexos ao pacote do dispositivo USB de aquisição de dados e a

suíte de softwares do LabVIEW.

Dessa forma, ao conectar o dispositivo ao computador, uma caixa de diálogo abre-se como

mostrado na Figura 4.4.

43

Figura 4.4: Novo dispositivo de aquisição de dados.

A princípio, é preciso configurar e testar o dispositivo e assim, a alternativa “Configure and

Test This Device” é a mais adequada e usual, pois por meio do software Measurements &

Automation Explorer (MAX) o ambiente é mais amigável do que o do LabVIEW para as

configurações básicas. Nele tem-se uma melhor visão do status do dispositivo e dos canais

conectados. Se estes não forem configurados no MAX, eles terão que ser configurados

posteriormente dentro do programa criado em LabVIEW.

No momento em que um canal virtual é criado no MAX, ele está automaticamente disponível

para ser utilizado em qualquer programa no LabVIEW. É muito importante deixar claro que o

fato de ter um canal virtual configurado no MAX não significa que este canal será

obrigatoriamente usado, significa apenas que ele pode vir a ser usado, se o usuário assim

desejar. Os canais virtuais no MAX são utilizados principalmente para testes.

Uma característica interessante do MAX é que as configurações não precisam ser gravadas

(salvas) desde que não se pretenda alterar a configuração e depois retornar para a anterior. Ou

seja, se a configuração for feita, o MAX for fechado e o computador desligado, mesmo sem

salva-lá; a configuração continuará sendo a mesma assim que o computador seja ligado outra

vez.

44

O procedimento para configuração de um canal no MAX necessita primeiramente, que o

dispositivo seja reconhecido para assim criar efetuar a tarefa. Na Figura 4.5 é mostrado, como

visualizar o dispositivo dentro do ambiente do software. É viável “renomear” o dispositivo

para não criar conflitos, caso queira conectar outros dispositivos similares para aquisição de

outros dados.

Figura 4.5: Tela de dispositivos do MAX (Measurement & Automation Explorer).

4.2 - Labview

O LabVIEW é uma linguagem de programação gráfica pertencente à National Instruments,

pioneira na área de instrumentação virtual. Ele disponibiliza um ambiente fácil de utilizar e

foi desenvolvido focando as necessidades dos engenheiros e cientistas, mostrado na Figura

4.6. Tem ainda poderosas características que facilitam a conexão a uma grande variedade de

hardware e de outros softwares. Os principais componentes que constituem os IV’s no

LabVIEW são:

• Painel frontal: faz a interface com o usuário;

• Diagrama de Blocos: contém o código gráfico fonte que define as funcionalidades dos

instrumentos virtuais;

45

• Ícone e Painel de ligação: identifica o instrumento virtual de modo que é possível inserir

este em outro instrumento virtual e corresponde ao conceito de sub-rotina numa linguagem

baseada em texto.

Figura 4.6: Painel frontal e Diagramas de blocos no LabVIEW.

4.2.1. Programação Gráfica

Uma das características mais poderosas que o LabView oferece é um meio ambiente de

programação que é gráfico. Com o LabView pode-se desenhar instrumentos virtuais sob

medida criando interfaces gráficas com o usuário no painel do computador na qual se pode: