Koeeng

Bobinas de alumínio em transformadores1

O desenvolvimento técnico insuficiente das

ligas de alumínio, assim como a tecnologia

deficiente na soldagem deste metal,

determinou inicialmente o uso somente de

cobre nas bobinas dos transformadores.

Contudo, durante a Primera Guerra Mundial

(1914-1918), e frente as grandes dificuldades

de obtenção de cobre, iniciou-se o uso de

alumínio para a fabricação das bobinas

de alguns transformadores, medida que,

pelo mesmo motivo, se intensificou muito

durante a Segunda Guerra Mundial (19391945).

Foi o imperativo da escassez, nas situações de guerra, o que precipitou e impulsionou

a substituição do cobre por alumínio na fabricação de transformadores e em outros

campos da eletrotécnica, mas a realidade é que já se sentia a necessidade de utilizar em

escala industrial, como condutor elétrico, um substituto do cobre, devido à instabilidade do

preço deste metal, que, por ser empregado em produtos especiais de uso militar, está

sujeito a que sua cotação nas bolsas de valores mundiais sofra enormes oscilações cada

vez que ocorre um conflito bélico, ou simplesmente uma situação política tensa.

A necessidade de substituir o cobre por outro metal mais abundante e de preço mais

estável impulsionou o desenvolvimento das ligas de alumínio, assim como sua tecnologia

de soldagem, fazendo deste metal o mais confiável para a fabricação de transformadores,

por reunir um conjunto de características eletromecânicas ótimas em relação a seu custo

e garantia de fornecimento.

No ano de 1950 o alumínio iniciou sua evolução como condutor para a fabricação de

transformadores elétricos. Pode se dizer que nos Estados Unidos 95 % da produção

de transformadores de distribuição é feita com bobinas de alumínio, e somente continuam

empregando o cobre nos casos de transformadores de pequena potência, nos quais o

diâmetro reduzido do fio impede o uso de alumínio.

Também na Europa tanto os fabricantes franceses, alemães, italianos e suíços, como os

dos países nórdicos, fabricam como regra geral transformadores com bobinas de

alumínio.

Na Espanha a General Eléctrica Española, Westinghouse (Cenemesa), Siemens e etc.

fabricaram os primeiros transformadores em alumínio durante os anos da Guerra Civil

(1936-1939), devido às dificuldades de aquisição de cobre. A fabricação na España do

transformador de distribuição e de média potência com bobinas de alumínio começou a ser

1

Este texto é uma tradução do artigo “Bobinados de aluminio en Transformadores” publicado

por Andrés Granero no site http://imseingenieria.blogspot.com.br/2015/09/bobinados-de-aluminio-en-

transformadores.html

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

normalizada a partir de 1972, e desde então milhares de transformadores foram produzidos

para o mercado externo e para o mercado nacional.

O alumínio nos transformadores de distribuição de média potência

O projeto de um transformador evidentemente está condicionado a uma série de

características técnicas que ele deve atender: potência, relação de transformação,

perdas, corrente de excitação, impedância, etc., sendo em última instância que os fatores

determinantes do bom dimensionamento das bobinas são tanto o atendimento das

exigências térmicas como das solicitações dinâmicas.

Nas situações em que as solicitações dinâmicas são o fator determinante do

dimensionamento das bobinas, utiliza-se na fabricação uma liga especial de alumínio

com algumas características melhores do que as do alumínio eletrolítico normal, e entre

elas um limite de elasticidade três vezes maior.

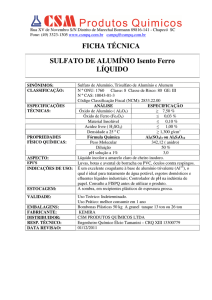

Propriedades físicas

Na tabela 1 são comparadas as principais características eletromecânicas do alumínio

eletrolítico normal, do alumínio eletrolítico especial e do cobre eletrolítico, utilizados na

fabricação de bobinas de transformadores.

Grandeza

Limite de elasticidade

(alongamento permanente

= 0,2%)

Perda do limite elástico a

180 ºC

Resistência à tração

(Limite de ruptura)

Perda do limite de

ruptura a 180 ºC

Envelhecimento em 100

horas a 150 ºC (altera o

valor do limite de

ruptura)

Condutividade eléctrica a

20 ºC

Coeficiente de

temperatura da

resistividade a 20 ºC

Condutividade térmica

Temperatura de fusão

Calor específico

Peso específico

Unidade

Al umínio

eletrolítico

normal

Al umínio

especial

99,5

Cobre

eletrolítico

kg.mm-2

2,5-3

7-10

11-12

%

17

1,5

0,5

kg.mm-2

7

9-13

20-23

%

15

3

0,2

%

10

0

0

m.Ω-1.mm-2

36

35,4

57

ºC

0,004

0,004

0,0039

Cal.cm-1.ºC-1.s-1

ºC

Cal.g-1.ºC-1

kg.dm-3

0,570

655

0,220

2,7

0,57

658

0,092

2,7

0,941

1,083

0,092

8,9

Tabela 1: Propriedades físicas do Al – Cu.

Estas diferenças de características conduzem a duas realidades importantíssimas:

- Os transformadores com bobinas de alumínio exigem um projeto especial

totalmente diferente ao dos transformadores com bobinas de cobre.

- Os transformadores com bobinas de alumínio possuem algumas vantagens inegáveis

sobre as bobinas de cobre.

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

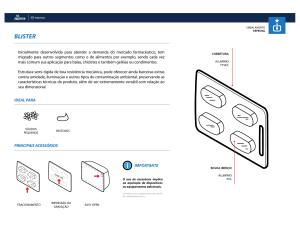

A bobina com lâmina de alumínio

Uma das grandes oportunidades que o alumínio oferece ao fabricante de transformadores

de distribuição é a possibilidade de realizar a bobina de baixa tensão com lâmina de

alumínio, com as vantagens extraordinárias que ela oferece.

A bobina com lâmina de alumínio consiste na bobinagem sobre si mesma de uma chapa

de alumínio com a largura da própria bobina e do papel isolante correspondente, e com

canais necessários para a circulação do líquido refrigerante, do que resulta uma bobina

com uma espira por camada extremamente robusta, muito compacta e com melhor

aproveitamento do espaço ocupado pelo condutor, o que compensa em parte o maior

volume de uma bobina de alumínio com relação a uma de cobre.

Fig. 1: Bobina clássica com fio redondo (H), condutor retangular (P), e

bobina com lâmina de alumínio (B)

Na figura 1 se vê claramente a disposição esquemática dos condutores elementares em

três tipos de bobinas:

H - Bobina c l á s s i c a c o m f i o r e d o n d o e v á r i a s e s p i r a s p o r c a m a d a .

P - Bobina clássica com condutor retangular e várias espiras por camada.

B - Bobina com lâmina de alumínio e somente uma espira por camada.

Figura 2: Fabricação de uma bobina de BT com lâmina de alumínio

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

Vantagens dos transformadores com bobinas de alumínio

Os transformadores construidos com bobinas de alumínio, além de fornecerem as

mesmas características elétricas e de operação que os com bobinas em cobre, possuem

uma série vantagens que se traduzem em melhor comportamento ante situações anormais

e maior vida útil.

Es tas vant agens or i gin am - s e de duas c aus as dis tintas :

• Por s er em as bobinas em alum ínio

• Pela pos s ibi lid ade de f abr ic ar as bobi nas de baix a tens ã o c om lâm ina em

lugar d e c ondut or r eta ngular

Por serem as bobinas de alumínio

1º Melhor comportamento térmico em caso de sobrecargas ou curtos-circuitos

Em equipamentos com idênticas características e garantias técnicas, e devido ao maior

calor específico do alumínio e a sua menor condutividade, sempre será verdade que:

í > í

O que significa que a capacidade calorífica de uma bobina de alumínio é sempre superior

à de uma bobina de cobre de um transformador equivalente, e na ordem de 17%, como

se demonstra através do seguinte cálculo simples:

Sejam dois transformadores equivalentes, um com bobinas de alumínio e outro com

bobinas de cobre, com mesma potência, relação de transformação, perdas a vazio,

perdas em carga, tensão de curto-circuito, etc.

Isto implica que a resistência das bobinas será igual, que o comprimento do condutor (L)

será o mesmo (para manter os mesmos ampère-espiras) e, como consequência,

as seções das bobinas deverão ser inversamente proporcionais às condutividades

respectivas do Al e do Cu, ou seja, que:

57

=

=

= 1,61

35,4

As massas das bobinas são, respectivamente:

= $ %

= $ %

Sendo:

L = comprimento do condutor

δ = peso específico

e sua relação será:

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

%

2,7

=

×

= 1,61 × = 0,488

%

8,9

Ou seja, a massa de uma bobina de alumínio é, aproximadamente, a metade da

massa de uma bobina de cobre de um transformador equivalente:

Massa alumínio ≈ 0,5 x Massa cobre

A capacidade calorífica de uma bobina é igual a sua massa multiplicada pelo calor

específico do metal utilizado como condutor para sua elaboração. Portanto:

Capacidade calorífica = Massa x Calor específico

E sua relação será:

í++

0,220

=

×

= 0,488 × 2,3 = 1,167

í++ 0,092

O que quer dizer que a capacidade calorífica da bobina de alumínio é

aproximadamente 17% maior que a capacidade calorífica da bobina de cobre

de um transformador equivalente:

í++ = 1,17

í++

Isto faz com que as bobinas de alumínio resistam mais tempo à corrente curto-circuito ou a

qualquer sobrecarga transitória, antes de alcançar uma temperatura perigosa para o isolamento.

O gráfico da figura 3 deixa mais clara esta ideia sobre o comportamento térmico dos

transformadores com bobinas de alumínio.

Traçando as duas curvas que representam o aquecimento das bobinas de cobre e alumínio,

respectivamente, em uma situação de curto-circuito, se observa que:

- Quando o disjuntor atua

a temperatura alcançada

pela bobina de alumínio é

menor que a da bobina de

cobre.

- Se o disjuntor não

atuasse por uma falha no

sistema de proteção, se

alcançaria

antes

na

bobina

de

cobre

a

temperatura de ignição

dos isolamentos.

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

2.º Melhor comportamento dinámico em caso de curto-circuito

Como condutividade do alumínio é menor do que a do cobre, a seção do condutor do alumínio

tem que ser consideravelmente maior do que nos projetos com cobre, e consequentemente

também as suas dimensões serão maiores. Isto leva a módulos resistentes muito superiores,

pois são proporcionais ao cubo da relação das dimensões, que compensam amplamente o

menor limite elástico do alumínio com relação do cobre, e assim aos condutores de alumínio

possuem uma maior resistência aos esforços radiais e axiais derivados de um curto-circuito.

Fig. 4: Seções equivalentes Cu – Al

′ +′

′

= → = = + +′

+

A relação entre módulos é, portanto:

Sendo equivalentes as duas seções teremos:

Por outro lado as seções dos condutores são inversamente proporcionais às

condutividades respectivas, os seja:

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

Substituindo em (1) teremos:

Quando ocorre um curto-circuito se origina um momento fletor M, que atua sobre o

condutor, gerando um esforço máximo σ.l, que é função das dimensões do condutor:

.. = ç1á1++ = 311

4

531ó4

Estabelecendo a relação em ambos casos, resulta:

O que significa que, para uma determinada situação de curto-circuito, os esforços a que são

submetidos os condutores, conforme seja a bobina de cobre ou alumínio, estão na mesma

relação que suas condutividades elevadas a 3/2.

Comparação numérica:

Limite de elasticidade

Condutividade

Alumínio eletrolítico normal

3

36

Alumínio 99,5

10

35,4

Cobre

12

57

Tendo em conta os valores absolutos do limite de elasticidade se chega à conclusão de

que, caso se queira que o condutor de alumínio trabalhe em condições não inferiores às

do condutor de cobre, com relação aos esforços dinâmicos, quando usado alumínio 99,5

não há necessidade de superdimensioná-lo, mas sim quando se emprega alumínio

eletrolítico normal.

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

Efetivamente, supondo que σ.l do cobre fosse correspondente ao σ.l obtido no alumínio

teríamos:

Limites de elasticidade

O que nos indica que o condutor de alumínio 99,5 trabalha muito abaixo do seu limite

elástico, devendo-se por outro lado superdimensionar as bobinas quando utilizado alumínio

normal.

A conclusão desta análise numérica é que se partimos de um projeto básico em cobre, ao

convertê-lo para um projeto em alumínio, automáticamente e pelas exigências térmicas,

a seção do condutor é aumentada aproximadamente 1,6 vezes, e, a partir deste momento,

a condição dinâmica impõe a seleção do tipo de alumínio, existindo um valor crítico de

esforço σ.l, a partir do qual temos que usar o alumínio 99,5, para evitar a necessidade

de um novo sobredimensionamento do condutor, que elevaría o custo do transformador.

Por outro lado, o maior dimensionamento do condutor de alumínio, faz com que tenha

uma maior superfície de contato com a camada isolante sobre a qual se apoia, com o que

se obtém, por causa da aderência, uma resistência ao deslizamento das espiras em

sentido axial muito superior à de uma bobina de cobre equivalente.

3º Menor envelhecimento dos isolamentos: maior vida útil

A temperatura máxima transitória, especificada pelas normas internacionais de fabricação

de transformadores CEI, ANSI, etc., é de 200 0 C para o alumínio e de 250 0 C para o cobre.

Fig. 5: Comparação das superfícies de contato axial nas bobinas de alumínio e cobre

Esta limitação de temperatura, e a maior capacidade calorífica das bobinas de

alumínio, favorece um menor envelhecimento dos isolamentos, que são os que

determinam a vida útil do transformador, assim pode-se afirmar que em igualdade de

condições a vida de um transformador com bobinas de alumínio é maior que a de outro

equivalente com bobinas de cobre.

4º Menor envelhecimento do óleo

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

O alumínio não tem efeito catalítico sobre o óleo, ou seja, não há reação química com ele,

como ocorre com o cobre. Por isto o envelhecimento do óleo é mais lento, reduzindo os

custos de manutenção e conservação.

Pela possibilidade de fabricar as bobinas de baixa tensão com lâmina em lugar de

condutor retangular

1º Maior robustez mecânica

A propria forma construtiva descrita evidencia sua extraordinaria robustez mecânica. Muito

superior à de uma bobina clássica com condutor em hélice.

2º Melhor comportamento ante os esforços axiais de curto-circuito

Na bobina de lâmina os esforços axiais derivados de um curto-circuito ficam minimizados

pela perfeita compensação dos ampères/espiras entre cada espira de AT com uma espira

ideal de BT na massa continua da lâmina e, além disto, tais esforços são absorvidos pela

própria coesão do material, o que não ocorre com a bobina de condutor em hélice.

A consequência é que não há deslocamento axial da bobina no curto-circuito.

1.

2.

3.

F.

Bobina de AT

Bobina de BT em hélice

Bobina de BT em lâmina

Forças axiais

Fig. 6: Comparação de uma bobina de BT em hélice submetida a esforços axiais, com outra

com lâmina de alumínio não submetida a tais esforços.

3º Ausência de pontos quentes na bobina

As espiras superpostas tem uma grande superficie de contato mútuo com um isolamento

delgado, que somente tem que resistir à tensão por espira, o que proporciona uma rápida

dissipação de calor no sentido radial, evitando-se totalmente a produção de calor no seu

interior.

Esta condição contribue também para o retardamento da elevação de temperatura durante

os regimes de curto-circuito.

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

4º O alumínio não tem efeito catalítico sobre o óleo

Ou seja, não reage quimicamente com ele, como ocorre com o cobre. Por isto o

envelhecimento do óleo é mais lento, reduzindo os custos de manutenção e conservação.

O alumínio em transformadores secos encapsulados

No caso dos transformadores secos encapsulados com resina epóxi, se observa

igualmente que as diferenças de dilatação térmica entre os sistemas de recobrimento e o

alumínio (veja tabela abaixo) são sempre menores que com relação ao cobre, pelo que se

reduzirão proporcionalmente a estas diferenças os esforços internos produzidos pelas

variações de temperatura geradas pelo ambiente, sobrecargas ou curtos-circuitos,

evitando-se ao mesmo tempo a formação de fissuras no material aislante e, portanto, a

geração de descargas parcais que levariam a destruição prematura do transformador.

Menores esforços devidos à dilatação térmica nos sistemas de recobrimento dos

transformadores secos encapsulados ao utilizar bobinas de alumínio

Coeficiente de dilatação em mm.m-1.K-1 10-6

Sistema de recobrimento de resina epóxi

40

Condutor de alumínio

Condutor de cobre

Resina epóxi + endurecedor sem carga

24

16

80

Note como neste caso a resina epóxi ocupa um lugar de destaque uma vez que ambos

os materiais (resina epóxi - alumínio) têm os coeficientes de dilatação mais próximos.

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

Perguntas e respostas sobre bobinas de alumínio em

transformadores

Questão 1ª: Os transformadores com bobinas em alumínio têm maiores perdas ou menor

rendimento que os de cobre?

Falso! Quando a norma europeia (EN 50464-1) mostra as tabelas de perdas com relação à

potência em transformadores de distribuição, o faz sem especificar o material das bobinas, ou

seja, as perdas para uma determinada potência devem ser as mesmas para transformadores

com bobinas em alumínio ou cobre. Em transformadores de maior potência ocorre o mesmo.

É certo que o alumínio tem menor condutividade, mas esta característica se leva em conta no

projeto aumentando a seção transversal do condutor para suprir esta carência.

Questão 2ª: Os transformadores com bobinas de alumínio não são compatíveis com cabos

de cobre?

Absolutamente falso! A utilização de conexões bimetálicas (alumínio-estanho) nos terminais de

BT dos transformadores evita os problemas do contato alumínio-cobre

Questão 3ª: Têm menos capacidade para suportar esforços de curto-circuito?

Dado a menor condutividade do alumínio com relação ao cobre, a seção do condutor de

alumínio, e portanto suas dimensões, são consideravelmente superiores àquelas quando se

utiliza cobre, e isto conduz a módulos resistentes muito maiores, proporcionais ao cubo da

relação de dimensões, que compensam amplamente o menor limite elástico do alumínio com

relação do cobre, proporcionando assim aos condutores de alumínio resistência radiais e axiais

muito superior aos esforços derivados de um curto-circuito.

Além disto, para massas iguais, o alumínio tem uma capacidade de dissipar o calor

aproximadamente 39% maior que a do cobre. Assim se comportará melhor ante correntes de

sobrecarga e esforços de curto-circuito. Isto faz com que as bobinas de alumínio resistam mais

tempo às correntes de curto-circuito ou a qualquer sobrecarga transitória, antes de alcançar uma

temperatura perigosa para o isolamento.

Questão 4ª: Os transformadores com bobinas de alumínio se aquecem mais que os de

cobre?

www.koeeng.com.br

Juarez Koehler (22 out 2015)

Koeeng

Ao contrário, o calor específico do alumínio é na ordem de duas vezes maior que o do cobre, ou

seja, é necessário fornecer duas vezes mais energia para elevar um grau numa massa de 1 kg.

Além disto as temperaturas nos transformadores sempre são limitadas no projeto de acordo com

as especificações.

Devido a maior resistividade do alumínio, as correntes de parasitas são sensivelmente menores

às encontradas no cobre, razão pela qual é o material mais aconselhável quando se tem

instalações que operam com alto conteúdo de harmônicos, causadores de aumento de

temperatura nos transformadores.

Questão 5ª. O material das bobinas pode influir no surgimento de descargas parciais na

resina dos transformadores secos?

Na verdade, o alumínio contribui para eliminar os riscos de fissuras no material de

encapsulamento.

O coeficiente de dilatação do alumínio é muito próximo à temperatura do sistema de

encapsulamento e muito próximo a temperatura de funcionamento do transformador, por isto as

tensões mecânicas nos enrolamentos são mínimas. Isto permite eliminar as tensões mecânicas

que poderiam dar lugar a fissuras no material de encapsulamento e, em consequência, aumentar

as descargas parciais.

Entre outras vantagens, os transformadores com tecnologias em alumínio se destacam sem

dúvida por seu baixo preço e menor peso, o que facilita as atividades de transporte. Além disto,

não tem efeito catalítico sobre o óleo, ou seja, não reage quimicamente com ele, como faz o

cobre, e com isto o envelhecimento do óleo é mais lento.

www.koeeng.com.br

Juarez Koehler (22 out 2015)