PulsePower 500

IMP496

®

Para uso com máquinas de códigos 10075 a 10082.

A Segurança depende de você

Os equipamentos de solda e corte a arco

da Lincoln são projetados e construídos

tendo a segurança em mente. Entretanto,

a sua segurança total pode ser aumentada

através da instalação adequada... e da

operação consciente de sua parte. NÃO

INSTALE, OPERE OU CONSERTE ESTE

EQUIPAMENTO SEM LER ESTE

MANUAL E AS PRECAUÇÕES DE

SEGURANÇA NELE CONTIDAS. E, o

mais importante, pense antes de agir e

seja cuidadoso.

R

MANUAL DO OPERADOR

Líder Mundial em Equipamentos de Solda e Corte

Principal Fabricante de Motores Industriais

• Vendas e Serviços através de Nossos Distribuidores e Subsidiárias em todo o mundo

Av.Torres de Oliveira, 329 - 05347-020 - São Paulo - SP - Brasil Fone: (011)268.6333; FAX: (011)268.3170

Março de 1994

ATENÇÃO!

A SOLDA A ARCO pode ser perigosa.

PROTEJA OS OUTROS E A SI MESMO DE FERIMENTOS GRAVES OU MORTE. MANTENHA AS CRIANÇAS

AFASTADAS. PORTADORES DE MARCAPASSO DEVEM CONSULTAR O MÉDICO ANTES DE OPERAR O

EQUIPAMENTO.

Leia e entenda os pontos de segurança abaixo. Para maiores informações, é altamente recomendável que você compre uma

cópia do “Safety in Welding & Cutting - ANSI Standard Z49.1” da American Welding Society, P.O.Box 351040, Miami, Florida

33135 ou o CSA Standard W117.2-1974. Uma cópia grátis do livreto “Arc Welding Safety” E205 pode ser solicitada à Lincoln

Electric Company, 22801 St. Clair Avenue, Cleveland, Ohio 44117-1199.

ASSEGURE-SE DE QUE TODOS OS PROCEDIMENTOS DE INSTALAÇÃO, OPERAÇÃO, MANUTENÇÃO E

CONSERTO SEJAM REALIZADOS APENAS POR PROFISSIONAIS QUALIFICADOS.

CHOQUE ELÉTRICO pode

matar.

A IRRADIAÇÃO DO ARCO

pode queimar.

1.a. Os circuitos do eletrodo e da obra (ou terra)

estarão energizados quando a máquina de

solda estiver ligada. Não toque essas partes

energizadas com a pele desprotegida ou

com roupas úmidas. Use luvas secas e sem

furos para isolar as mãos.

2.a. Use uma máscara com o filtro e as placas de

proteção apropriadas para proteger seus olhos

das faíscas e da irradiação do arco ao soldar ou

observar um arco de solda aberto. A máscara e

o filtro devem estar de acordo com a norma ANSI Z87.I

2.b. Use roupas adequadas, feitas com material resistente à

prova de fogo para proteger sua pele e a de seus assitentes

da irradiação do arco.

1.b. Isole seu corpo da obra e do terra usando isolamento seco.

Assegure-se de que o isolamento seja grande o suficiente

para cobrir toda a área de contato com a obra e o chão.

2.c. Proteja as outras pessoas próximas com biombos adequados

e não inflamáveis e/ou advirta-as para não observarem o

arco e não se exporem à irradiação do arco, aos respingos

ou ao metal quente.

Em complemento às preocupações de segurança

normais, se a solda deve ser feita sob condições

eletricamente perigosas (em locais com névoa ou usando

roupas úmidas; em estruturas de metal como grades de

apoio, treliças ou andaimes; em posições incômodas,

como sentado, ajoelhado ou deitado; se houver alto

risco de contato com a obra ou com o chão, ou se o

contato não puder ser evitado), use o seguinte

equipamento:

• Máquina de solda (de arame) Semi-Automático

de Corrente Contínua (DC).

• Máquina de solda Manual DC (de Eletrodo

revestido).

• Máquina de solda de Corrente Alternada (AC)

com Controle de Tensão Reduzido.

FUMOS E GASES

podem ser perigosos.

3.a. A solda pode produzir fumos e gases

perigosos para a saúde. Evite inalar esses

fumos e gases. Ao soldar, mantenha sua

cabeça afastada dos vapores. Mantenha

ventilação e/ou exaustão suficientes sobre o arco para

manter os fumos e gases longe de sua respiração. Ao

soldar com eletrodos que necessitem de ventilação

especial, como eletrodos inoxidáveis ou de

revestimento duro veja instruções na caixa ou na

MSDS), ou em aço revestido com chumbo ou cádmio e

outros metais ou revestimentos que produzam fumos

altamente tóxicos, mantenha o mínimo de exposição

possível, sempre abaixo dos Threshold Limit Values

(TLV), usando exaustão local ou ventilação mecânica.

Em espaços fechados, ou sob algumas circunstâncias

em ambientes abertos, um respirador pode ser

necessário. Também são necessárias precauções

adicionais ao soldar aço galvanizado.

1.c. Na solda de arame semi-automática, o eletrodo, o carretel

do eletrodo, o cabeçote de solda, e o bocal ou tocha semiautomática também estão energizados.

1.d. Assegure-se sempre de que o cabo-obra tenha um bom

contato elétrico com o metal a ser soldado. A conexão deve

ser feita o mais próximo possível da área a ser soldada.

1.e. Aterre a obra ou o metal a ser soldado a um terra elétrico.

3.b. Não solde em locais próximos a vapores de hidrocarbonetos

clorados advindos de operações de desengraxe, limpeza ou

aplicação de spray.

O calor e os raios do arco podem reagir com os vapores do

solvente e formar fosfogeno, um gás altamente tóxico, e outros

produtos irritantes.

1.f. Mantenha o porta-eletrodo, o grampo-obra, o cabo de solda

e a máquina de solda em condições de operação boas e

seguras. Substitua isolamentos danificados.

1.g. Nunca mergulhe o eletrodo na água para resfriá-lo.

3.c. Gases de proteção podem deslocar o ar e causar lesões ou

morte. Sempre use ventilação suficiente, especialmente em

áreas fechadas, para garantir que o ar possa ser respirado.

1.h. Nunca toque simultaneamente as partes energizadas dos

porta-eletrodos conectados a duas máquinas de solda

diferentes porque a tensão entre as duas pode resultar na

tensão de circuito aberto de ambas as máquinas.

3.d. Leia e entenda as instruções do fabricante para este

equipamento e para os consumíveis a serem usados, inclusive

a Folha de Dados de Segurança de Materiais (FDSM), e

siga as práticas de segurança da sua empresa. Formulários

FDSM estão disponíveis no seu distribuidor ou no fabricante.

1.i. Ao trabalhar acima do nível do solo, use um cinto de

segurança para evitar uma queda se você levar um choque.

1.j. Veja também os ítens 6.c. e 8.

Abril de 93

3.e. Veja também o item 7.b.

– 2a –

AS FAÍSCAS DA SOLDA

podem causar incêndio

ou explosão

O CILINDRO pode explodir

se estiver danificado.

5.a. Use apenas cilindros de gás comprimido

que contenham o gás de proteção correto

para o processo usado, e reguladores

operando adequadamente, projetados para

o gás e a pressão utilizados. Todos os bocais, juntas, etc.

devem ser adequados para a aplicação e devem ser mantidos

em boas condições.

4.a. Remova os riscos de incêndio da área de

soldagem. Se isso não for possível, cubraos para prevenir que as faíscas da solda causem um

incêndio. Lembre-se de que as faíscas de solda e os

materiais quentes da solda podem passar facilmente por

pequenas fendas e aberturas para áreas adjacentes. Evite

soldar próximo a linhas hidráulicas. Tenha sempre um

extintor de incêndio disponível.

5.b. Mantenha sempre os cilindros na posição vertical,

acorrentados firmemente a um carrinho ou a um suporte fixo.

4.b. Quando gases comprimidos forem utilizados no local de

trabalho, devem ser tomadas precauções especiais para

prevenção de riscos. Veja “Safety in Welding and Cutting”

(Norma ANSI Z49.1) e as informações de operação para o

equipamento que estiver sendo usado.

5.c. Os cilindros devem ser colocados:

• Longe de áreas onde possam sofrer impactos ou danos

físicos.

• A uma distância segura das operações de solda a arco ou

corte, ou de qualquer outra fonte de calor, faíscas ou chamas.

4.c. Quando não estiver soldando, assegure-se de que nenhuma

parte do circuito do eletrodo esteja tocando o terra ou a

obra. O contato acidental pode causar sobreaquecimento e

criar um risco de incêndio.

5.d. Nunca deixe o eletrodo, o porta-eletrodo ou qualquer outro

componente energizado tocar um cilindro.

5.e. Mantenha sua cabeça e seu rosto afastados da saída da

válvula do cilindro ao abri-la ou fechá-la.

4.d. Não aqueça, corte ou solde tanques, tambores ou containers

até que sejam tomadas medidas apropriadas para assegurar

que tais procedimentos não criarão vapores inflamáveis ou

tóxicos a partir das substâncias internas. Eles podem

causar explosões, mesmo se os recipientes tiverem sido

“limpos”. Para mais informações, adquira “Recommended

Safe Practices for the Preparation for Welding and Cutting

of Containers and Piping That Have Held Hazardous

Substances”, AWS F4.1 da American Welding Society (veja

endereço na página anterior).

5.f. As capas de proteção da válvula devem sempre estar no

lugar e apertadas manualmente, exceto quando o cilindro

estiver sendo usado ou estiver conectado para o uso.

5.g. Leia e siga as instruções nos cilindros de gás comprimido,

nos equipamentos associados e na publicação P-I,

“Precautions for Safe Handling of Compressed Gases in

Cylinders”, da CGA, disponível na Compressed Gas

Association, 1235 Jefferson Davis Highway, Arlington, VA

22202.

4.e. Ventile encapsulamentos ocos ou containers antes de aquecer,

cortar ou soldar. Eles podem explodir.

4.f. O arco de solda lança faíscas e respingos. Use roupas de

proteção sem óleo, como luvas de couro, camisa grossa,

calças sem bainhas, sapatos de segurança e um boné sobre

seu cabelo. Use protetores auriculares quando estiver

soldando fora de lugar ou em locais fechados. Sempre use

óculos de segurança com protetores laterais quando estiver

na área de soldagem.

PARA EQUIPAMENTOS

ELÉTRICOS

6.a. Desligue a alimentação usando a chave

geral na caixa de fusíveis antes de trabalhar

no equipamento.

4.g. Conecte o cabo-obra o mais próximo possível da área de

trabalho. Cabos-obra conectados à estrutura do edifício ou

outros locais afastados da área de soldagem aumentam a

possibilidade de passagem de corrente de solda através de

correntes de elevadores, cabos de guindastes ou outros

circuitos alternativos. Isso pode criar riscos de incêndio ou

sobreaquecimento das correntes ou cabos de elevadores,

causando seu rompimento.

6.b. Instale o equipamento de acordo com todas as

regulamentações locais e as recomendações do fabricante.

6.c. Aterre o equipamento de acordo com o Código de

Eletricidade Local e as recomendações do fabricante.

4.h. Veja também o item 7c.

– 2b –

Março de 93

CAMPOS ELÉTRICOS E

MAGNÉTICOS

podem ser perigosos

PARA EQUIPAMENTOS A

MOTOR

7.a. Desligue o motor antes de realizar inspeção ou manutenção, a

menos que o funcionamento do motor seja necessário.

____________________________________________________

8.a. Corrente elétrica fluindo por qualquer condutor cria Campos

Elétricos e Magnéticos (CEM) localizados. As correntes de

soldagem criam campos CEM ao redor dos cabos de solda

e máquinas de solda.

7.b. Opere os motores em locais abertos e bem

ventilados, ou ventile as emissões do motor

para fora do recinto.

8.b. Campos CEM podem interferir em alguns marcapassos, e

os soldadores portadores de marcapasso devem consultar

seu médico antes de fazer soldas.

____________________________________________________

8.c. A exposição aos campos CEM na soldagem pode ter outros

efeitos desconhecidos sobre a saúde.

7.c. Não abasteça o motor próximo à chama de

um arco de solda aberto, nem quando o

motor estiver funcionando. Desligue o motor

e deixe-o esfriar antes de abastecê-lo para

prevenir que o combustível derramado

vaporize em contato com as partes quentes

e se inflame. Não derrame combustível ao

encher o tanque. Se isto ocorrer, enxugue o

combustível e não ligue o motor até que os

vapores sejam eliminados.

____________________________________________________

8.d. Todos os soldadores devem seguir os procedimentos abaixo

para minimizar a exposição a campos CEM do circuito de solda:

8.d.1. Guie o cabo do eletrodo e o cabo-obra juntos. Prenda-os

com fita adesiva quando possível.

8.d.2. Nunca enrole o cabo do eletrodo ao redor do seu corpo.

8.d.3. Não fique entre o cabo do eletrodo e o cabo-obra. Se

o cabo do eletrodo estiver à sua direita, o cabo-obra

também deverá estar à sua direita.

7.d. Mantenha todas as proteções, coberturas e dispositivos de

segurança do equipamento no lugar e em boas condições.

Mantenha mãos, roupas e ferramentas afastadas de

correias V, engrenagens, ventoinhas e outras partes em

movimento ao ligar, operar ou consertar o equipamento.

____________________________________________________

8.d.4. Conecte o cabo-obra à obra o mais próximo possível

da área a ser soldada.

8.d.5. Não trabalhe próximo à fonte da máquina.

7.e. Em alguns casos, pode ser necessário remover as

proteções de segurança para alguma manutenção. Remova

as proteções apenas quando necessário e recoloque-as

quando terminar a manutenção. Sempre tome o máximo

cuidado ao trabalhar próximo a partes em movimento.

____________________________________________________

7.f. Não coloque suas mãos próximo à ventoinha

do motor. Não tente acelerar o acionador ou

a polia motriz empurrando a haste de comando

do acelerador quando o motor estiver em

funcionamento.

____________________________________________________

7.g. Para prevenir a partida acidental de motores a gasolina ao

girar o motor ou o gerador de solda durante a manutenção,

desconecte os cabos das velas de ignição, a tampa do

distribuidor ou o cabo do magneto, conforme for apropriado.

___________________________________________________

7.h. Para evitar queimaduras, não remova a

tampa de pressão do radiador quando o

motor estiver quente.

– 3a –

Março de 93

Obrigado

por ter escolhido um produto de QUALIDADE da Lincoln

Electric. Nós desejamos que você se orgulhe de operar

este produto da Lincoln Electric Company ••• tanto orgulho

quanto nós temos em levar este produto até você!

Verifique Imediatamente se há Danos na Caixa e no Equipamento

Quando este equipamento é expedido, a propriedade é transferida ao comprador no ato da recepção, pelo

transportador. Conseqüentemente, reclamações de materiais danificados no transporte devem ser feitas, pelo

comprador, para a companhia transportadora, no momento em que o equipamento é recebido.

Registre abaixo a identificação do seu equipamento, para referências futuras. Essas informações podem ser

encontradas na placa da sua máquina.

Número do Código _________________________________________________________

Número de Série ___________________________________________________________

Nome do Modelo ___________________________________________________________

Data da Compra ___________________________________________________________

Toda vez que você solicitar peças de reposição ou informações para este equipamento, sempre forneça as

informações que você escreveu acima.

Leia todo este Manual do Operador antes de usar este equipamento. Guarde este manual e mantenha-o à mão

para consultas rápidas. Preste atenção especial às instruções de segurança que demos para sua proteção. O

nível de gravidade a ser aplicado a cada uma é explicado abaixo:

ATENÇÃO

Este aviso aparece onde as informações devem ser seguidas exatamente para evitar lesões corporais sérias

ou morte.

CUIDADO

Este aviso aparece onde as informações devem ser seguidas para evitar lesões corporais menores ou danos

a este equipamento.

– 3b –

ÍNDICE

Página

Precauções de Segurança..............................................................................................................................2 e 3

Descrição Geral e Especificações.......................................................................................................................6

Instalação...............................................................................................................................................................7

Precauções de Segurança........................................................................................................................ 7

Pulse Power 500....................................................................................................................................... 7

Posicionamento.............................................................................................................................7

Empilhamento............................................................................................................................... 7

Instalação Elétrica.........................................................................................................................7

Instalação dos Equipamentos Opcionais...................................................................................................8

Controle Remoto da Saída............................................................................................................8

Chave Multiprocesso.....................................................................................................................8

Conexões...................................................................................................................8 e 9

Operação..........................................................................................................................9

Conexão dos Alimentadores de Arame à Pulse Power 500.......................................................................9

Instruções Gerais para Conexão do Alimentador de Arame..................................................................... 9

Conexão dos Alimentadores de Arame LN-22 ou LN-25 à Pulse Power 500....................................9 e 10

Conexão do Cabo 21 à Obra...................................................................................................................10

Kits de Conversão para LN-9, NA-5 e LN-25.......................................................................................... 10

Recomendações para Partida Ótima com a Pulse Power 500 e o NA-5 ou o NA-5R............................ 10

Conexão do Controle de Tensão do Contator Opcional.......................................................................... 11

Conexão do LN-7.....................................................................................................................................11

Conexão do LN-8 ou LN-9........................................................................................................................12

Conexão do NA-5.....................................................................................................................................12

Conexão do LN-23P com Adaptador........................................................................................................13

Recomendações para Partida Ótima com a Pulse Power 500 e o LN-9..................................................14

Seleção do Cabo de Saída.......................................................................................................................14

Detecção da Tensão Remota.......................................................................................................... 14 e 15

Seleção Remota do Modo........................................................................................................................15

Instruções de Operação..................................................................................................................................... 16

Precauções de Segurança.......................................................................................................................16

Operação da Fonte de Solda...................................................................................................................16

Ciclo de Trabalho e Saídas Nominais.........................................................................................16

Função e Operação dos Controles......................................................................................16 e 17

Preparação e Operação da Solda Pulsada.................................................................................17

Considerações Importantes para Bom Desempenho de Solda.....................................18

Guia de Solução de Problemas para Solda Pulsada.....................................................18

Processos a Corrente Constante................................................................................................18

Solda a Arco Manual (Eletrodo Revestido, ou Vareta)...................................................18

Corte a Grafite................................................................................................................18

Alimentação Auxiliar.................................................................................................................................18

–4–

ÍNDICE

Página

Manutenção........................................................................................................................................................19

Precauções de Segurança......................................................................................................................19

Manutenção de Rotina............................................................................................................................19

Proteção da Máquina e dos Circuitos.....................................................................................................19

Procedimentos para Solução de Problemas...........................................................................................19

Procedimento Para Troca de Placas de Circuito Impresso (PC)...............................................19

Tensão de Saída........................................................................................................................19

Operação da Proteção Contra Falhas........................................................................................20

Verificação do Circuito Protetor..................................................................................................20

Verificação do Controle da Saída na Máquina...........................................................................20

Verificação do Controle Remoto................................................................................................20

Procedimento de Verificação do Conjunto da Ponte Retificadora da Alimentação............20 a 22

Procedimento de Verificação do Diodo Opcional ......................................................................22

Teste do Seletor de Modo..................................................................................................22 e 23

Teste do CR2, CR3 e CR4.........................................................................................................23

Teste da Ventoinha Termostática..............................................................................................23

Tabela de Solução de Problemas.............................................................................................................24 e 25

Lista de Peças............................................................................................................................................26 a 30

Diagrama de Conexão........................................................................................................................................31

–5–

FONTE DE SOLDA A ARCO PULSE POWER 500

Descrição Geral

Limitações

A Pulse Power 500 é uma fonte de solda a arco de

500 A que utiliza entrada trifásica para produzir

saídas de tensão constante ou de corrente constante.

A resposta de solda da Pulse Power 500 foi otimizada

para processos de solda MAG, solda MAG pulsada,

solda ao eletrodo tubular e solda ao arco submerso.

Foi projetada para utilização com os alimentadores de

arame semi-automáticos LN-7, LN-8, LN-9, LN-22,

LN-23P ou LN-25 e com os automáticos NA-5.

A Pulse Power 500 não é recomendada para

processos cujos procedimentos não estejam dentro

da faixa de corrente ou da saída regulada.

OBS: São necessários Kits de Conversão para os

alimentadores semi-automáticos LN-9, LN-23P e

LN-25 e automáticos NA-5 (veja abaixo).

Os Kits de Processo Duplo K317 ou K318 podem ser

utilizados somente se os procedimentos forem

semelhantes o suficiente para utilizarem a mesma

regulagem de modo. O K317 ou o K318 não podem

comutar os modos na Pulse Power 500. Um LN-9 não

pode ser usado com um LN-7 ou LN-8, embora dois

LN-9s possam ser usados juntos.

A solda ao eletrodo revestido (vareta) é limitada a

soldas temporárias ou a aplicações não críticas, de

uso geral. São obtidos resultados satisfatórios com

eletrodos como Fleetweld 180, Jetweld 1, 2 e 3 ou

Stainweld 308-15. Os eletrodos dos tipos LH e 5P não

são recomendados.

Para os modelos LN-9 e LN-9 GMA de códigos acima

de 9100, solicite o K442-1.

Para os modelos LN-9 de códigos abaixo de 9100,

solicite o K442-2.

Para os modelos NA-5 e NA-5R de códigos abaixo de

9100, solicite o K442-3.

Para os modelos NA-5 e NA-5R de códigos acima de

9100, solicite o K442-4.

Para o LN-23P, é necessário o Kit Adaptador K350.

O uso de um LN-9 ou NA-5 para solda MAG pulsada

(MAG-P) abaixo de 100 A não é recomendado com

controle através do LN-9 ou NA-5. Ao fazer soldas

MAG-P abaixo de 100 A, use o controle local, não

utilizando o controle de tensão no alimentador de

arame.

A partida ótima de MAG-P com o LN-9 ou o NA-5

podem precisar do ajuste do compensador da placa

do alimentador de arame.

O LN-25 deve ser equipado com o kit K460 para

solda MAG Pulsada com máquinas de códigos acima

de 9300 ou máquinas de códigos abaixo de 9300 com

o Kit de Upgrade S18506 instalado (usando a Placa

de Terminais G1855).

O uso de uma unidade Hi-Freq (alta freqüência; K799

ou K238) não é recomendado.

Eletrodo de alumínio de diâmetro menor ou igual a

0,8 mm (0,035”) não é recomendado para aplicações

em que o desempenho de partida é crítico.

Especificações

Modelo

Pulse Power 500

Tipo

K1328 (1)

K1329 (1)

Entrada (trifásica):

Freqüência (Hz)

60

50

Tensão (V)

230/460

220/440

Corrente (A) (2)

92/46

97/48,5

Saída Regulada

Corrente (A)

500

500

Tensão (V)

40

40

Ciclo de Trabalho

100%

100%

38, 43, 50,

Freqüências dos Pulsos (Hz) 45, 51, 60,

72, 90, 120,

180, 360

Faixa de Corrente

Peso Líquido

Dimensões:

Altura x Largura x Profundidade (3)

A partida por toque não é recomendada para solda

MAG-P (pulsada).

A tabela a seguir relaciona a corrente máxima média

para cada modo de MAG-P ajustado:

Modo

60 ou 70

61 ou 71

62 ou 72

63 ou 73

64 ou 74

65 ou 75

66 ou 76

67 ou 77

60, 75, 100,

150, 300

75 a 625 A

320 kg (704 lb)

700 x 566 x 991 mm

(27,5 x 22,25 x 39,0”)

(1) Várias tensões de entrada e vários pacotes de opcionais estão

disponíveis. Eles são especificados pelo número do tipo.

Consulte a Lista de Preços ou seu distribuidor local.

(2) Corrente de entrada à saída regulada.

(3) Altura total incluindo a alça de levantamento — 781 mm

(30,75”).

–6–

Corrente (A)

Ciclo de Trabalho

de 100%

de 50%

130

130

130

130

130

130

300

340

300

340

300

340

500

550

500

625

INSTALAÇÃO

movimento de entrada de ar pela parte frontal e de

saída pela parte traseira não seja obstruído. Sujeira e

poeira que possam vir a cair dentro da máquina

devem ser mantidos em níveis mínimos. A não

observação dessas precauções pode resultar em

temperaturas de operação elevadas e em

desligamentos inconvenientes da Pulse Power 500.

Precauções de Segurança

ATENÇÃO

CHOQUE ELÉTRICO pode matar.

-Peça para um indivíduo qualificado

instalar e reparar este equipamento.

-Desligue a alimentação na caixa de

interruptores antes de trabalhar no equipamento.

-Não toque partes energizadas ou o eletrodo com

a pele ou com roupas molhadas.

-Isole seu corpo da obra e do terra.

-Sempre use luvas isolantes secas.

b.

A máquina deve ser protegida contra chuva

ou neve que possam ser empurradas para dentro do

painel frontal ou das venezianas de entrada de ar.

Empilhamento

ATENÇÃO: Desligue a alimentação, usando a

chave geral, antes de conectar as linhas de

energia à Pulse Power 500.

Até três máquinas Pulse Power 500 podem ser

empilhadas, desde que a máquina inferior esteja

sobre uma superfície estável, rígida e nivelada.

Assegure-se de que os dois pinos na parte superior

da máquina se encaixem nos furos na base da Pulse

Power 500 imediatamente acima.

Apenas pessoal qualificado pode fazer esta

instalação.

Instalação Elétrica

Desligue a Pulse Power 500 antes de conectar ou

desconectar os cabos de saída ou outros

equipamentos.

ATENÇÃO

CHOQUE ELÉTRICO pode matar.

-Peça para um indivíduo qualificado

instalar e reparar este equipamento.

-Desligue a alimentação na caixa de

interruptores antes de trabalhar no equipamento.

-Não toque partes energizadas ou o eletrodo com

a pele ou com roupas molhadas.

-Isole seu corpo da obra e do terra.

-Sempre use luvas isolantes secas.

Conecte o parafuso de aterramento da Pulse Power

500, localizado atrás do painel traseiro de acesso à

base da caixa de entrada, a um bom terra elétrico.

Conecte o parafuso de aterramento da caixa de

qualquer alimentador de arame ou cabo de controle

remoto ao parafuso de aterramento da Pulse Power

500, atrás da porta articulada de acesso à barra de

terminais, na parte frontal da caixa.

IMPORTANTE: A Pulse Power 500 deve ser ligada

apenas por um eletricista qualificado. A instalação

deve ser feita de acordo com os códigos de

eletricidade locais e com o diagrama afixado na parte

interna da cobertura do painel de acesso traseiro.

Pulse Power 500

Posicionamento

ATENÇÃO

A QUEDA DE EQUIPAMENTOS pode

causar ferimentos.

-Não levante esta máquina usando um

tirante de levantamento se ela estiver

equipada com um acessórios pesados,

como um carrinho ou um cilindro de gás.

-Levante apenas com equipamentos de capacidade

de levantamento adequada.

-Assegure-se de que a máquina esteja estável ao

levantá-la.

1.

A instalação é feita removendo-se a cobertura

do painel de acesso e conectando-se a entrada

trifásica aos três terminais da linha no contator de

entrada (identificados por L1, L2 e L3). Use os cabos

e os fusíveis nas dimensões recomendadas na tabela

a seguir.

2.

Máquinas com duas ou três tensões de

entrada são enviadas com as conexões feitas para a

tensão mais alta. As instruções para alteração da

tensão de operação estão afixadas na parte interna

da cobertura do painel de acesso traseiro.

Embora a Pulse Power 500 tenha sido projetada com

muitas características para protegê-la dos ambientes

hostis, a vida e a confiabilidade da máquina podem

ser prolongados através de medidas preventivas

simples:

3.

A estrutura da máquina de solda deve ser

aterrada. Um terminal, marcado com o símbolo

, localizado internamente ao painel de acesso

traseiro, é fornecido para essa finalidade. Conecte o

terminal a um bom terra usando um cabo da

dimensão especificada na tabela a seguir.

a.

A máquina deve estar posicionada em locais

com circulação livre de ar limpo, de modo que o

–7–

DIMENSÕES RECOMENDADAS PARA FIOS DE ENTRADA,

FIOS DE ATERRAMENTO E FUSÍVEIS, COM BASE NO CÓDIGO NACIONAL DE ELETRICIDADE DOS EUA

Dimensão do Fio de Cobre (AWG)

Tipo 75 oC, em Conduíte

Tensão (V)/

Corrente Nominal

Fios de Entrada Fio de Aterramento Dimensão do Fusível de

Freqüência (Hz)

de Entrada (A),

Ação Retardada (A)

de Entrada

na Placa de Dados

200/50

106

2

6

150

208/60

101.5

2

6

150

220/50

97

3

6

150

230/60

92

3

6

150

260/50

82

4

6

125

346/50

61.5

6

8

100

380/50

56

6

8

90

415/50

51.5

6

8

80

440/50

48.5

8

8

80

460/60

46

8

8

70

500/50

42.5

8

8

70

550/50

39

8

10

60

575/60

37

8

10

60

Instalação dos Equipamentos Opcionais

Chave Multiprocesso

Controle Remoto da Saída

OBS: Se a Pulse Power 500 for utilizada tanto para

solda automática/semi-automática e para eletrodo

revestido/grafite, é necessária uma Chave

Multiprocesso.

OBS: A saída da Pulse Power 500 pode ser

controlada remotamente utilizando-se um Controle

Remoto de Saída K775 ou K839 ou um alimentador

de arame com controle de saída. Apenas uma forma

de controle remoto de saída pode ser conectada à

barra de terminais de cada vez e a chave

Local/Remote da Pulse Power 500 deve ser colocada

na posição REMOTE.

A Chave Multiprocesso é um kit instalado em campo

montado na parte frontal da Pulse Power 500. A

chave tem três posições: semi-automática/automática

positiva, semi-automática/automática negativa e

eletrodo revestido/grafite. O kit instalado em campo é

identificado como K804.

Os Controles Remotos da Saída K775 e K839

consistem em uma caixa de controle com cabo de

controle de quatro condutores, com 8,5 m (28’) de

comprimento. Os condutores desse cabo são

conectados aos terminais 75, 76 e 77 da barra de

terminais e ao parafuso de aterramento da caixa,

identificado com o símbolo

. Esses terminais

podem ser acessados abrindo-se a cobertura de

acesso à barra de terminais, na parte frontal da caixa.

A Chave Multiprocesso consiste em um conjunto de

chave de três posições montado em uma caixa de

chapa metálica com dois terminais em cada uma das

suas extremidades. Os dois terminais à esquerda da

caixa são para conexão do cabo do eletrodo e do

cabo-obra do alimentador de arame. Os dois

terminais à direita são para a conexão do cabo-obra e

do cabo do eletrodo, para eletrodo revestido ou

grafite.

O K775 oferece um controle mais grosseiro da saída

da máquina que o Controle da Saída na Pulse Power

500. A saída é variada do mínimo ao máximo em

menos de um volta completa do controle.

A chave é montada na parte frontal da Pulse Power

500 através de um suporte fixo às laterais da caixa.

Dois cabos 4/0 conectam o conjunto da chave a cada

terminal de saída.

O K839 oferece o mesmo controle da saída que o

Controle da Saída na Pulse Power 500; a saída é

variada do mínimo ao máximo em dez voltas

completas.

Conexões

CUIDADO: Deve-se tomar o máximo cuidado ao

instalar ou fazer uma extensão da fiação de um

controle remoto. A conexão inadequada dessa

unidade pode causar a falha do reostato de controle

de saída ou do circuito de controle. Apenas o fio

verde pode — e deve — ser aterrado na caixa da

máquina.

Ao fazer a extensão do controle remoto padrão,

assegure-se de que os fios tenham as mesmas

dimensões e que a emenda seja à prova d’água.

Tome cuidado para não aterrar o cabo durante o uso

e para não deixar os terminais tocarem a caixa da

máquina.

1. Passe o cabo do eletrodo e o cabo-obra do

alimentador de arame pelos furos retangulares de

alívio de tensões na base da Pulse Power 500, e

conecte-os aos terminais de saída à esquerda da

caixa.

2. Conecte o cabo de controle de alimentador de arame à

barra de terminais conforme especificado no diagrama

de conexões para o alimentador de arame Lincoln que

estiver sendo utilizado. “Electrode” (eletrodo) e “Work”

(obra) são conectados no lado esquerdo da Chave

Multiprocesso.

–8 –

Para conectar alimentadores de arame não

abrangidos pelos diagramas de conexão disponíveis,

solicite as instruções à fábrica, por escrito,

fornecendo todas as informações das placas de

dados do alimentador de arame e da Pulse Power

500.

Instruções Gerais para Conexão do Alimentador

de Arame (com exceção do LN-22)

Consulte o diagrama de conexão adequado para

obter as informações exatas para o alimentador de

arame que estiver sendo utilizado.

Chave Multiprocesso — Para mudar a polaridade

do eletrodo revestido, inverta os cabos nos

terminais (+) e (-) à direita da Chave

Multiprocesso.

OBS: Não conecte nenhum fio ao 2 e ao 4, exceto

aqueles provenientes de um alimentador de arame da

Lincoln.

3. Passe os cabos do eletrodo revestido ou eletrodo de

grafite e o cabo-obra pelos furos retangulares de alívio

de tensões na base da Pulse Power 500 e conecte-os

aos terminais de saída no lado direito da caixa.

1. Desligue a chave geral da Pulse Power 500.

2. Conecte o cabo de controle do equipamento de

alimentação de arame à barra de terminais.

Conectores de luva com alívio de tensões são

fornecidos para obter acesso à barra de terminais.

Se um Controle Remoto K775 ou K839 já estiver

conectado aos terminais 75, 76 e 77, ele deve ser

retirado antes de conectar um alimentador de

arame a esses terminais.

4. Se forem utilizadas a solda a vareta e a solda semiautomática na mesma obra, apenas um cabo-obra é

necessário. Para tanto, conecte um jumper 4/0 do

terminal da obra no lado semi-automático ao terminal

a ser usado para a obra no lado do eletrodo revestido.

O cabo-obra de lado semi-automático serve, então,

como o cabo-obra para solda semi-automática e para

solda ao eletrodo revestido.

3. Conecte o fio de aterramento do alimentador de

arame ao parafuso de aterramento do chassis,

localizado na parte interna da caixa da barra de

terminais e identificado com o símbolo

.

Operação

A chave tem três posições. Com a chave à esquerda,

os terminais do alimentador de arame estão

conectados para eletrodo negativo; na posição

central, para eletrodo positivo. Nessas duas posições,

os terminais da direita (para eletrodo revestido) estão

desconectados. Na posição direita da chave, os

terminais do alimentador de arame estão

desconectados da Pulse Power 500, e os terminais

de eletrodo positivo, conectados. A polaridade dos

terminais do eletrodo revestido é a que está marcada

na extremidade da caixa. Para trocar a polaridade, o

cabo do eletrodo deve ser invertido com o cabo-obra.

Na posição de eletrodo revestido, os terminais

correspondentes estão sempre energizados.

4. Conecte o cabo do eletrodo ao terminal de saída

com a polaridade requerida pelo eletrodo. Conecte

o cabo-obra ao outro terminal.

OBS: Se a Chave Multiprocesso opcional é utilizada,

conecte o cabo do eletrodo e o cabo-obra do

alimentador de arame aos terminais de saída na parte

esquerda da caixa.

O alívio de tensões para o cabo do eletrodo e para o

cabo-obra é obtido passando-se os cabos pelos furos

retangulares na base, abaixo dos terminais de saída,

antes de conectá-los.

OBSERVAÇÃO IMPORTANTE DE SEGURANÇA: A

conexão da caixa do alimentador de arame ao

parafuso de aterramento da fonte de solda vai aterrar

a caixa do alimentador de arame somente se o

parafuso de aterramento da caixa da fonte de solda

estiver conectado a um terra no chão.

CONEXÃO DOS ALIMENTADORES

DE ARAME À PULSE POWER 500

Conecte os alimentadores de arame semiautomáticos LN-7, LN-8, LN-9, LN-22, LN-23P e

LN-25 e o alimentador automático NA-5 da Lincoln

Electric de acordo com as instruções e os diagramas

de conexão.

5. Coloque a chave Local/Remote na posição

“Remote” se for desejado o controle da saída no

alimentador de arame e não na Pulse Power 500.

OBS: Kits de conversão são necessários para os

alimentadores de arame semi-automáticos LN-9, LN23P e LN-25 e para o automático NA-5. Veja em

“Descrição Geral”, na página 6, as informações para

pedido.

OBS: Se um alimentador de arame LN-9 ou NA-5

automático forem utilizados, a posição “Remote”

deve estar selecionada para evitar o desligamento

automático.

Conexão do Alimentador de Arame LN-22 ou LN-25 à

Pulse Power 500 — (Apenas para solda não pulsada)

Todas as conexões do cabo de controle na Pulse

Power 500 são feitas nas barras de terminais

localizadas atrás da porta articulada, na parte frontal

da fonte.

1. Desligue a Chave Geral da Pulse Power 500.

–9 –

2. Conecte um jumper entre o 2 e o 4 da barra de

terminais TS1.

OBS: Com alimentadores de arame sem controle (LN-7,

LN-8, LN-25 e NA-3), a conexão do cabo 21 apenas afeta

a precisão com que o medidor registra a tensão efetiva.

3. Conecte o cabo do eletrodo ao terminal de saída

da polaridade requerida pelo eletrodo. Conecte o

cabo-obra ao outro terminal.

Kits de Conversão para o LN-9, NA-5 e LN-25

O LN-9 e o NA-5 requerem um kit de conversão

instalado no alimentador de arame para que possam

operar adequadamente. Veja as instruções fornecidas

com o kit de conversão para instalação no

alimentador de arame. A lista a seguir contém kits de

conversão dos alimentadores de arame.

4. Coloque a chave Local/Remote na posição “Local”,

a menos que um Controle Remoto K775 ou K839

esteja conectado ao 75, 76 ou 77 da barra de

terminais da Pulse Power 500. Se um Controle

Remoto estiver sendo usado, a chave

Local/Remote deve ser colocada na posição

“Remote”.

Para o LN-9 ou o LN-9 GMA de códigos acima de

9100, solicite o K442-1.

Para os modelos LN-9 de códigos abaixo de 9100,

solicite o K442-2.

Para os modelos NA-5 e NA-5R de códigos abaixo de

9100, solicite o K442-3.

Para os modelos NA-5 e NA-5R de códigos acima de

9100, solicite o K442-4.

Para solda MAG pulsada com o LN-25, solicite o Kit

K460 e o Cabo de Controle K461.

5. Selecione o modo de solda desejado com a chave

Mode Selector (chave de seleção de modo).

Veja o manual de operação do LN-22 ou do LN-25

para obter mais informações de operação.

ATENÇÃO:

O ELETRODO ESTÁ SEMPRE ENERGIZADO

QUANDO A FONTE ESTÁ CONECTADA AO

LN-22 E ESTIVER LIGADA. HAVERÁ

ABERTURA DE ARCO SE O ELETRODO

TOCAR A OBRE OU QUALQUER OUTRO

CONDUTOR QUE A ESTIVER TOCANDO.

QUANDO NÃO ESTIVER SOLDANDO,

GUARDE O REVÓLVER NO TUBO ISOLADO,

NA CAIXA DO CARRETEL DE ARAME.

Recomendações para Partida Ótima com a Pulse

Power 500 e o NA-5 ou NA-5R

1. Utilize um procedimento de abertura. Ajuste a

velocidade de abertura em, aproximadamente, 2,0

m/min (80 pol./min). Ajuste a tensão de abertura

para um valor igual ao da tensão de solda.

OBS: Os NA-5R podem precisar ser preparados

para ter os controles do seu painel frontal ativos

até o estabelecimento do arco, se o robô não for

capaz de fazer a seqüência de abertura de arco

adequada (consulte a fábrica).

2. Para velocidades de alimentação maiores que 5,0

m/min (200 pol./min), aumente o ajuste da

aceleração do NA-5. Isso pode ser feito girando-se

o compensador de aceleração na placa L6445

completamente no sentido anti-horário. O

compensador de aceleração está próximo aos

pinos de jumpers S e F.

Conexão do Cabo 21 à Obra (Alimentadores de

Arame LN-9 e NA-5)

Para permitir que o alimentador de arame controle a

tensão efetiva do arco, conecte o cabo 21

diretamente à obra. Se o 21 estiver conectado ao +21

ou ao -21 da barra de terminais, o alimentador de

arame não estará controlando a tensão do arco, mas

sem a tensão do arco acrescida da queda de tensão

ao longo do cabo-obra.

Por exemplo, se um cabo de cobre de 30 m (100’) for

usado como cabo-obra, a queda de tensão no caboobra pode ser de 3,0 V a 500 A, mas de apenas 1,5 V

a 250 A. Se a tensão do arco desejada for de 21 V, o

LN-9 deveria ser ajustado para 25 V para obter a

tensão desejada. Entretanto, se o 21 estiver

conectado à máquina, o LN-9 deveria ser ajustado

para 26,5 V, no caso de 250 A, ou para 28 V, no caso

de 500 A.

3. Utilize um tocha que proporcione um bom contato

elétrico entre o eletrodo e o bico de contato.

Tochas curvos ou em pescoço-de-ganso são

preferíveis por forçarem o arame contra o bico de

contato.

4. Ajuste o compensador de partida do NA-5. Esse

compensador está na placa G1556 e é identificado

por um símbolo de seta curva próximo a ele. O

compensador é ajustado através do seguinte

procedimento:

1. Obtenha um cabo isolado para conectar o 21 à

obra. O cabo deve ser 18 AWG ou maior (Um cabo

S16586-[COMPRIMENTO], para detecção da

tensão remota, com garra-jacaré para fixação à

obra, está disponível para a extensão da obra).

a. Ajuste o Seletor de Modo da Pulse Power 500

em 01.

2. Faça uma conexão parafusada entre o cabo 21 e o

cabo de detecção da tensão remota. Conecte a

outra extremidade do cabo de detecção da tensão

remota à obra. Isole a conexão parafusada.

b. Ajuste a tensão de abertura de arco do NA-5

para o ajuste desejado (20 V, por exemplo).

c. Estime a queda de tensão nos cabos de solda

durante a operação ou meça o valor.

Normalmente, esse valor não ultrapassa alguns

volts (no nosso exemplo, utilizaremos 2 V).

3. Use fita ou arame para fixar o cabo de detecção da

tensão remota ao cabo-obra.

– 10 –

Para o Soquete do Cabo

de Controle do LN-22

Controle da Tensão do Contator Opcional do LN-22 Conectado à Pulse Power 500

S16597

27-2-87E

Obs. C.

Negativo

Positivo

Obs. B.;Obs. E.

Obs. A.

Obs. D.

Cabo de Controle

Fonte de Solda

Para a Obra

Cabo do Eletrodo Para o

Alimentador de Arame

ATENÇÃO: Choque Elétrico Pode Matar. Desligue a

alimentação da fonte de solda antes de conectar o

alimentador de arame.

Obs. A.

O cabo de solda deve ser da capacidade adequada para

a corrente e para o ciclo de trabalho das aplicações

imediatas e futuras. Veja as dimensões adequadas no

Manual de Operação do LN-22.

Obs. B. A DC-1000 tem dois terminais de saída. Outras

máquinas têm um terminal simples de saída.

Obs. C. Conecte o fio de aterramento do cabo de controle ao

terminal da estrutura marcado com

, próximo à

barra de terminais. O terminal de aterramento da fonte de

solda (marcado com

e localizado próximo às

conexões de entrada de alimentação da fonte de solda)

devem ser conectados adequadamente a um terra

elétrico, de acordo com o manual de operação da fonte

de solda.

Obs. D. Conecte um jumper entre o “N” e o “S”. (Apenas nas DC600 mais antigas.)

Obs. E. O diagrama mostra as conexões para eletrodo negativo.

Para mudar a polaridade, desligue a alimentação e

inverta o cabo do eletrodo com o cabo-obra na fonte de

solda.

OBS: Limite de ±1/2o em todos os ângulos, salvo especificação em

contrário.

Limite de ±1/64 em todas as dimensões fracionárias, salvo

especificação em contrário.

Limite de ±0,002 em todas as dimensões decimais, salvo

Conexão do LN-7 à Pulse Power 500

ATENÇÃO: Choque Elétrico Pode Matar. Desligue a

alimentação da fonte de solda antes de conectar o

alimentador de arame.

S17985

30-1-87

Obs. A.

Obs. B.

Para o Plugue do Cabo

de Entrada do LN-7.

Cabo de Controle do LN-7.

- Obra

Obs. F.

+ Obra

Fonte de Solda

Obs. D.

Obs. E.

Obs. C.

Obs. D.

Obs. B. e Obs. C.

Obs. A.

Cabo do Eletrodo Para

o Alimentador de Arame

Para a Obra

Obs. E.

O diagrama acima mostra o eletrodo na conexão de polaridade

positiva. Para mudar a polaridade, desligue a máquina e inverta

o cabo do eletrodo com o cabo-obra na fonte de solda. Veja

também a Obs. F.

Obs. F.

– 11 –

Os cabos de solda devem de capacidades adequadas

para a corrente e para o ciclo de trabalho das aplicações

imediatas e futuras. Veja as dimensões adequadas no

Manual de Operação do LN-7.

Se o LN-7 estiver equipado com um kit do medidor,

estenda o fio 21 do cabo de controle usando arame

isolado 14 AWG ou maior, fisicamente adequado para a

instalação. Um cabo-obra de detecção de tensão

S16586-Comprimento pode ser solicitado para essa

finalidade. Conecte-o diretamente à obra,

independentemente da conexão do cabo-obra. Para

maior conveniência, essa extensão do fio 21 deve ser

fixada com fita adesiva ao cabo-obra. (Se o cabo-obra for

curto, menor que 7,6 m/25’, e as conexões forem

confiáveis, o fio 21 do cabo de controle não precisa ser

estendido, podendo ser conectado diretamente ao

terminal 21 da barra de terminais. Observe que essa não

é a condição ideal porque adiciona erros à leitura do

voltímetro do LN-7.)

Proteja a conexão parafusada se o fio 21 for estendido.

Conecte o fio de aterramento do cabo de controle ao

terminal da estrutura marcado com

, próximo à

barra de terminais. O terminal de aterramento da fonte de

solda (marcado com

e localizado próximo às

conexões de entrada de alimentação da fonte de solda)

devem ser conectados adequadamente a um terra

elétrico, de acordo com o manual de operação da fonte

de solda.

Se estiver sendo usado um controle remoto de tensão

opcional, conecte-o a esta barra de terminais.

Se o fio 21 do cabo de controle tiver que ser conectado à

barra de terminais, conecte-o ao terminal 21 da mesma

polaridade da obra. Essa conexão deve ser trocada toda

vez que a polaridade do eletrodo for trocada.

Conexão do LN-8 ou LN-9 à Pulse Power 500

ATENÇÃO: Choque Elétrico Pode Matar. Desligue a alimentação

da fonte de solda antes de conectar o alimentador de arame.

Obs. A.

Para o Plugue do Cabo de

Entrada do LN-8 ou LN-9.

Cabo de Controle

- Obra

+ Obra

Fonte de Solda

Obs. D.

Obs. E.

Obs. B. e Obs. C.

M15205

13-11-87K

Obs. A.

Cabo do Eletrodo Para o

Alimentador de Arame

Para a Obra

O diagrama acima mostra o eletrodo na conexão de polaridade positiva.

Para mudar a polaridade, desligue a máquina, inverta o cabo do

eletrodo com o cabo-obra na fonte de solda e ajuste a chave de

polaridade do alimentador de arame.

Conexão do NA-5 e do NA-5R à Pulse Power 500

Para o Plugue do Cabo

de Entrada do NA-5.

Cabo de Controle

Fonte de Solda

Os cabos de solda devem de capacidades adequadas para a

corrente e para o ciclo de trabalho das aplicações imediatas e

futuras. Veja as dimensões adequadas no Manual de Operação

do LN-8 ou LN-9.

Obs. B.

Estenda o fio 21 do cabo de controle usando arame isolado 14

AWG ou maior, fisicamente adequado para a instalação. Um

cabo-obra de detecção de tensão S16586-Comprimento pode

ser solicitado para essa finalidade. Conecte-o diretamente à

obra, independentemente da conexão do cabo-obra. Para maior

conveniência, essa extensão do fio 21 deve ser fixada com fita

adesiva ao cabo-obra.

Obs. C.

Proteja a conexão parafusada com fita adesiva.

Obs. D.

Conecte o fio de aterramento do cabo de controle ao terminal da

estrutura marcado com, próximo à barra de terminais. O terminal

de aterramento da fonte de solda (marcado com e localizado

próximo às conexões de entrada de alimentação da fonte de

solda) devem ser conectados adequadamente a um terra

elétrico, de acordo com o manual de operação da fonte de solda.

Obs. E.

Conecte os cabos de controle à barra de terminais conforme

indicado:

LN-8:

A no 75

LN-9:

A no 75

B no 76

B no 77

C no 77

C no 78

Obs. F.

Os jumpers de controle de tensão devem ser conectados

conforme indicado: (Consulte o Manual de Operação do LN-9):

Jumper branco da placa de tensão ao pino “S”. O jumper azul da

placa de tensão não é conectado a nenhum pino. (Prenda o

jumper solto longe de qualquer interferência.)

OBS: O intertravamento do gatilho dos modelos LN-8 pode não funcionar de

modo confiável durante a solda nos modos pulsados.

OBS: Para operação de solda pulsada adequada com o LN-9:

1. O LN-9 deve ter uma placa de tensão L6084-3 (ou com código superior)

instalada.

2. A Placa do Filtro da Pulse Power deve estar instalada e conectada ao

LN-9 de acordo com as instruções fornecidas com o kit.

3. O conjunto de detecção de corrente do pulso (com energizador de cobre

conectado) deve estar instalado. (É padrão para códigos acima de

9100.) Kits de Conversão do Alimentador de Arame estão disponíveis

para todos os códigos do LN-9 (abaixo e acima de 9100). Veja o

Manual de Operação.

Obs. A.

Obs. B.

Obs. E., Obs. F.

- Obra

+ Obra

Obs. C.

Obs. D.

Obs. E.

Obs. D.

M15206

29-4-88C

Obs.A.

Obs. C e Obs. G.

Obs. B. e Obs. C.

Parafuse aos Cabos do Conjunto

de Contato do Arame do NA-5

Para a Obra

O diagrama acima mostra o eletrodo na conexão de polaridade positiva.

Para mudar a polaridade, desligue a máquina e inverta o cabo do eletrodo

com o cabo-obra na fonte de solda. Consulte, no Manual de Operação do

NA-5, as conexões de polaridade necessárias da caixa de controle do NA-5.

Kits de Conversão do Alimentador de Arame estão disponíveis para todos os

códigos do NA-5 (abaixo e acima de 9100). Veja o Manual de Operação.

Obs. F.

Obs. G.

Os cabos de solda devem de capacidades adequadas para a corrente e

para o ciclo de trabalho das aplicações imediatas e futuras. Veja as

dimensões adequadas no Manual de Operação do NA-5.

Estenda o fio 21 do cabo de controle usando arame isolado 14 AWG ou

maior, fisicamente adequado para a instalação. Um cabo-obra de detecção

de tensão S16586-Comprimento pode ser solicitado para essa finalidade.

Conecte-o diretamente à obra, independentemente da conexão do caboobra. Para maior conveniência, essa extensão do fio 21 deve ser fixada

com fita adesiva ao cabo-obra.

Proteja a conexão parafusada com fita adesiva.

Conecte o fio de aterramento do cabo de controle ao terminal da estrutura

marcado com, próximo à barra de terminais. O terminal de aterramento da

fonte de solda (marcado com e localizado próximo às conexões de entrada

de alimentação da fonte de solda) devem ser conectados adequadamente

a um terra elétrico, de acordo com o manual de operação da fonte de

solda.

Os jumpers da placa de tensão do NA-5 devem ser conectados conforme

indicado:

Conecte o jumper vermelho ao pino “S”

Conecte o jumper branco ao pino “B”

Ao utilizar os controles do NA-5 sem os diodos opcionais da Pulse Power

500:

O botão de alimentação de arame a frio do NA-5 não irá funcionar, a

menos que o jumper azul seja conectado ao terminal identificado por

“AUTO”, localizado acima do transformador da placa de tensão do NA-5.

Esse jumper, entretanto, irá desabilitar o recurso de Partida a Frio/Parada

Automática do NA-5, permitindo apenas que as técnicas de Partida a Quente

sejam utilizadas.

Para o funcionamento adequado, a chave geral do NA-5 deve estar na

posição “ON” quando a chave geral da Pulse Power 500 for ligada.

Para funcionamento adequado da solda pulsada com o NA-5, o cabo do

eletrodo deve dar 3 voltas ao redor dos terminais do conjunto do sensor, na

parte esquerda da caixa de controle do NA-5, conforme mostrado. As

voltas do cabo do eletrodo devem estar dentro da caixa.

Caixa do NA-5

Obs. G.

OBS: Para operação adequada da solda pulsada com o NA-5:

1. O NA-5 deve ter uma placa de tensão G1556-3 (ou com código superior)

instalada.

2. A Placa do Filtro da Pulse Power deve estar instalada e conectada ao

NA-5 de acordo com as instruções fornecidas com o kit.

3. O conjunto adequado de chave e proteção de detecção de corrente do

pulso do NA-5 deve estar instalado.

3 Voltas

Proteção do Sensor de Corrente

4 Condutores Sob o Terminal da Chave

Para instruções adicionais de instalação, Veja o Manual de Operação do NA-5.

– 12 –

– 13 –

Terminal de

Saída Negativa

Eletrodo

Obra

Obs. F.

Obs. G.

Obs. H.

Obs. A.

Obs. E.

Obs. D.

Alimentador “A”

Terminal de

Saída Positiva

Obs. G.

Eletrodo

Obs. B.

Obs. C.

Alimentador “B”

Alimentador de Arame “B”

Adaptador para LN-23P

Alimentador de Arame “A”

Cabo Adaptador de 10 Condutores

fonte de solda antes de conectar o alimentador de arame.

ATENÇÃO: Choque Elétrico Pode Matar. Desligue a alimentação da

M14272

27-2-87E

Os cabos de solda devem de capacidades

adequadas para a corrente e para o ciclo de

trabalho das aplicações imediatas e futuras.

Veja as dimensões adequadas no Manual de

Operação do LN-23P.

Obs. B. Se apenas um LN-23P for utilizado, conecte o

alimentador de arame à barra de terminais do

Alimentador “A” (“Feeder ‘A’”) do adaptador.

Obs. C. O fio de detecção da tensão remota deve ser

estendido diretamente à obra usando fio 12

AWG ou maior, flexível e com cobertura de

borracha. Enrole o fio a redor do cabo-obra e

fixe com fita adesiva.

Obs. D. Conecte o fio de aterramento do cabo de

controle ao terminal da estrutura marcado

com, próximo à barra de terminais. O terminal

de aterramento da fonte de solda (marcado

com e localizado próximo às conexões de

entrada de alimentação da fonte de solda)

devem ser conectados adequadamente a um

terra elétrico, de acordo com o manual de

operação da fonte de solda.

Obs. E. Faça a conexão com parafusos e fita isolante.

Obs. F. Para DC-600 de códigos abaixo de 8200,

conecte um jumper entre “N” e “S”. Não há

barras NPS em máquinas DC-400 ou DC-600

com códigos acima de 8200 ou em máquinas

DC-250.

Obs. G. Os terminais 67, 80 e 81 não existem em

algumas máquinas.

Obs. H. Terminais de saída de tensão constante na

DC-250.

Obs. A.

Conexão do LN-23P e do Kit Adaptador à Pulse Power 500

d. Olhe o display digital da Pulse Power 500 enquanto

ajusta o compensador de partida. Ajuste o

compensador para o valor da tensão de abertura

de arco acrescido da queda de tensão no cabo. No

nosso exemplo, o valor é de 22 V.

CONEXÕES

PARAFUSADAS

E ISOLADAS

Recomendações para Partida Ótima com a Pulse

Power 500 e o LN-9.

1. Ajuste o compensador de partida do LN-9. O

compensador de partida está na Placa de Tensão

L6084 e é identificado por um símbolo de seta

curva próximo a ele. O compensador é ajustado

através do seguinte procedimento:

a. Ajuste o Seletor de Modo da Pulse Power 500

em 01.

b. Ajuste a tensão de abertura de arco do LN-9

para o ajuste desejado (20 V, por exemplo).

FIOS DE

DETECÇÃO

DE TENSÃO

c. Estime a queda de tensão nos cabos de solda

durante a operação ou meça o valor.

Normalmente, esse valor não ultrapassa alguns

volts (no nosso exemplo, utilizaremos 2 V).

PARA A OBRA

d. Olhe o display digital da Pulse Power 500

enquanto ajusta o compensador de partida.

Ajuste o compensador para o valor da tensão de

abertura de arco acrescido da queda de tensão

no cabo. No nosso exemplo, o valor é de 22 V.

PARA O BLOCO DE

CONTATO DO

ALIMENTADOR DE

ARAME

Mostrado com conexões para eletrodo positivo. Para mudar a

polaridade, desligue a alimentação, inverta o cabo do eletrodo e o cabo

obra na fonte de solda e inverta as conexões parafusadas dos fios de

detecção de tensão.

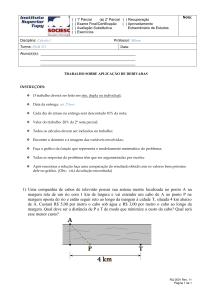

Figura 1 — Conexões da Detecção da Tensão Remota

SELEÇÃO DO CABO DE SAÍDA

Isso pode ser feito observando-se a Figura 1 e

seguindo as instruções abaixo:

Selecione a dimensão do cabo de saída de acordo

com a tabela abaixo.

1. Desconecte os fios POS e NEG dos terminais 21+

e 21-.

DETECÇÃO DA TENSÃO REMOTA

2. Obtenha dois fios isolados para extensão dos fios

POS e NEG até a obra e o bloco de contato do

alimentador de arame. Os fios devem ser 18 AWG

ou maiores. (Um fio de detecção da tensão remota

S16586-[COMPRIMENTO], com garra-jacaré para

fixação à obra, está disponível para extensão para

a obra.)

Com as conexões de fábrica, o display de tensão

indicará a tensão nos terminais de saída da Pulse

Power 500.

A tensão efetiva do arco sempre será menor que

aquela mostrada no display de tensão devido à queda

de tensão no cabo-obra e no cabo do eletrodo.

3. Faça uma conexão parafusada entro o fio POS e o

fio de detecção da tensão remota. Conecte a outra

extremidade do fio de detecção da tensão remota

ao lado positivo do arco. Isole a conexão

parafusada.

É possível que a tensão efetiva seja mostrada,

independentemente da queda de tensão no cabo,

fazendo uma alteração simples nas conexões dos fios

de detecção de tensão da Pulse Power 500.

Dimensões dos Cabos para Comprimento Combinado de Cabo do Eletrodo e Cabo-Obra (de Cobre) para:

Ciclo de Trabalho

100%

60%

Corrente

500

500

Comprimento de

até 30 m (100’)

2-#1

2/0

(100’ a 150’)

30 a 45 m

2-#1

3/0

(150’ a 200’)

45 a 60 m

4/0

3/0

(200’ a 250’)

60 a 75 m

4/0(1)

4/0(1)

(1) 75 m (250’) de cabo de cobre a 75 oC apresentam uma queda de tensão de 7,5 V ao conduzir 500 A. A queda

de tensão pode ser reduzida utilizando-se cabos em paralelo ou um condutor maior.

– 14 –

4. Faça uma conexão parafusada entro o fio NEG e o

fio de detecção da tensão remota. Conecte a outra

extremidade do fio de detecção da tensão remota

ao lado negativo do arco. Isole a conexão

parafusada.

SELETOR DE

MODO

AJUSTADO

PARA 00

5. Use fita isolante ou arame para fixar os fios de

detecção da tensão remota aos cabos de solda.

SELEÇÃO REMOTA DE MODO (Figura 2)

FONTE DE

TENSÃO

ISOLADA

O Seletor de Modo é uma chave giratória manual no

painel frontal. O operador ajusta a chave para o modo

de operação desejado da máquina. Para aplicações

automatizadas em que a seleção de modo será feita

por um robô ou um controlador do sistema, foi

fornecida uma interface analógica. Os modos de

solda podem ser selecionados aplicando-se uma

tensão de controle DC aos terminais 75 (negativo) e

76 (positivo) da barra de terminais do painel frontal. A

tabela a seguir mostra a relação entre o modo de

operação e a tensão de controle correspondente.

Modo

Tensão de Controle

Modo

± 0,1 V

(1)

(1)

(1)

(1)

(1)

(1)

(1)

(1)

10

11

12

13

20

30

40

50

51

52

53

54

55

56

57

0,16

0,45

0,74

1,04

1,35

1,64

1,91

2,21

2,51

2,79

3,10

3,41

3,70

3,98

4,25

Figura 2 — Conexões do Seletor Remoto do Modo

Outras considerações para seleção remota do modo:

-O Seletor de Modo do painel frontal deve estar

ajustado em 00.

Tensão de Controle

-Os terminais do alimentador de arame que seriam

normalmente conectados ao terminal 76 devem ser

transferidos para o terminal 78.

± 0,1 V

60

61

62

63

64

65

66

67

70

71

72

73

74

75

76

77

4,58

4,90

5,16

5,41

5,71

6,02

6,31

6,63

6,93

7,20

7,46

7,74

8,06

8,21

8,45

8,69

-O mostrador de corrente irá indicar o modo, ao invés

de 0, quando 2 e 4 estiverem abertos.

-O modo está travado se 2 e 4 estiverem fechados.

Os modos não podem ser comutados durante a

solda.

AJUSTE DE SAÍDA ATRAVÉS DE SINAL

DE CONTROLE EXTERNO

Toda a faixa de saída da Pulse Power 500 pode ser

controlada através de um sinal de controle gerado

externamente. Aplicando-se um sinal de controle de 0

a 10 VDC aos terminais 75 (negativo) e 78 (positivo),

os modos de controle 10 a 13, 20, 30, 50 a 57, 60 a

67 e 70 a 77 poderão ser controlados através da

seguinte relação:

(1) Idênticos aos modos 60 a 67 nas máquinas de códigos acima

de 9092.

Tensão de Saída = 5 x Tensão do Sinal de Controle

Os circuitos internos da Pulse Power 500 conectam o

terminal 75 ao terminal de saída negativo do circuito

de solda. Para evitar loops de terra, uma fonte de

tensão isolada, independente do circuito de solda,

deve ser utilizada para fornecer o nível de tensão da

seleção de modo. A fonte de tensão deve ser capaz

de manter uma carga de 6K ohms quando a Pulse

Power 500 estiver ligada. Se a fonte de tensão deve

permanecer ligada enquanto a Pulse Power 500

estiver desligada, a fonte de tensão deve ser capaz

de manter uma carga de 500 ohms.

Os circuitos internos da Pulse Power 500 conectam o

terminal 75 ao terminal de saída negativo do circuito

de solda. Para evitar loops de terra, uma fonte de

tensão isolada, independente do circuito de solda,

deve ser utilizada para fornecer o nível de tensão da

seleção de modo. A fonte de tensão deve ser capaz

de manter uma carga de 6K ohms. A chave

Local/Remote deve estar na posição Remote. A

tensão do sinal de controle deve estar presente

quando a chave geral da Pulse Power 500 for ligada.

– 15 –

INSTRUÇÕES DE OPERAÇÃO

OPERAÇÃO DA FONTE DE SOLDA

PRECAUÇÕES DE SEGURANÇA

Regulagens de Ciclo de Trabalho e Saída

ATENÇÃO

A Pulse Power 500 está regulada para 500 A para

ciclo de trabalho de 100% e 625 A para ciclo de

trabalho de 50% (com base em um ciclo de 10

minutos).

CHOQUE ELÉTRICO pode matar.

-Não toque partes energizadas ou o

eletrodo com a pele ou com roupas

molhadas.

-Isole seu corpo da obra e do terra.

-Sempre use luvas isolantes secas.

A tabela abaixo mostra a corrente média máxima para

cada modo MAG pulsado:

Modo(1)

FUMOS E GASES podem ser

perigosos.

-Mantenha sua cabeça afastada dos

fumos.

-Use ventilação ou exaustão para

remover os fumos da área de

respiração.

Ciclo de Trabalho de 100% Ciclo de Trabalho de 50%

X0, X1, X2

130 A

130 A

X3, X4, X5

300 A

340 A

X6

500A

660 A(2)

550A

660 A(2)

X7

(1) onde X é 6 ou 7

(2) A proteção por termostato bloqueia a saída em soldas

prolongadas a mais de 500 A para ciclo de trabalho de 100% ou

625 A para ciclo de trabalho de 50%.

Se a corrente média do ciclo de trabalho de 50% for

excedida, o circuito de proteção reduzirá a corrente a

um nível mais baixo, até que a carga seja removida.

AS FAÍSCAS DA SOLDA podem

causar incêndios ou explosões.

-Mantenha materiais inflamáveis

afastados.

-Não faça soldas em recipientes

fechados.

Se a corrente média do ciclo de trabalho de 100% for

excedida por mais de 5 minutos, o circuito de

proteção bloqueará a saída e mostrará a mensagem

de erro “E10” no display digital superior da Pulse

Power 500. O display inferior irá começar uma

contagem regressiva até zero, por um período de

resfriamento de 5 minutos, antes que a saída possa

ser reiniciada.

A IRRADIAÇÃO DO ARCO pode

queimar os olhos e a pele.

-Use proteções nos olhos, nos

ouvidos e no corpo.

Quando estiver fazendo soldas nos modos não

pulsados, correntes momentâneas acima de 700 ou

800 A farão o circuito de proteção reduzir a saída a,

aproximadamente, 420 A, até que a carga seja

removida.

Ve j a p r e c a u ç õ e s d e

segurança adicionais no

início deste manual do

o p e r a d o r.

Funções/Operação do Controle

- Chave Geral: Posicione a alavanca na posição “ON”

para energizar a máquina. Quando a alimentação

estiver ligada, o Display Digital estará aceso.

- Controle da Saída: Controla a tensão de saída dos

modos GMAW (MAG), FCAW (Eletrodo Tubular Innershield/Outershield), SAW (Arco Submerso) e

GMAW-P (MAG Pulsada). No modo de corrente

constante, a corrente é controlada.

CUIDADO: Na utilização desta máquina com alguns

alimentadores de arame com o intertravamento

elétrico ligado, o arco pode se abrir novamente se o

eletrodo tocar a obra dentro de um período de alguns

segundos após a liberação do gatilho.

Os alimentadores de arame atuais da Lincoln com

intertravamento elétrico são o LN-8, LN-9 e LN-23P.

Unidades LN-9 de números de série 11587 e acima

têm um intertravamento modificado que evita a

reabertura do arco. Esses LN-9s foram fabricados no

início de dezembro de 1983.

LN-8s com códigos 8799 e acima também têm o

intertravamento modificado. Esses LN-8s foram

fabricados no início de setembro de 1984.

O controle de toda a faixa de saída da fonte de

solda é feito em 10 voltas do knob. Esse controle

pode ser ajustado durante a operação, com carga,

para mudar a saída da fonte de solda.

O Controle de Saída também pode ser usado para

ajustar previamente a saída da Pulse Power 500.

Isso pode ser feito apenas quando a saída da

máquina não estiver energizada (quando o gatilho

do tocha não estiver fechado e os terminais 2 e 4

não estiverem conectados juntos). Para os modos

MAG, Innershield, Arco Submerso e MAG-P (tensão

– 16 –

constante), a tensão de solda pode ser ajustada

previamente. Para o modo de Corrente Constante, a

corrente de solda pode ser ajustada previamente,

de modo aproximado. A tensão ou corrente

previamente ajustadas são mostradas à esquerda

do Controle de Saída.

diferem apenas no grau do efeito de constrição

eletromagnética, o que afeta, predominantemente,

a solda MAG a curto-circuito. A intensidade do

efeito de constrição eletromagnética controla os

respingos, a fluidez e a forma do cordão.

O modo 20 foi otimizado para eletrodos tubulares

Innershield® e Outershield®. Também pode ser

usado para corte a grafite.

- Chave Local/Remote: Esta chave de duas

posições, localizada à direita do Controle de Saída,

determina se a saída da Pulse Power 500 é

controlada pelo ajuste do Controle de Saída da

Pulse Power 500 ou por um controle remoto de

saída no alimentador de arame ou por um controle

remoto de saída opcional (K839 ou K775).

O modo 30 é usado para solda ao arco submerso.

A resposta desse modo proporciona uma boa

forma para o cordão para soldas com alta

deposição e avanço lento.

O modo de Corrente Constante, posição 40 do

Seletor de Modo, é usado para soldas ao eletrodo

revestido (vareta) limitadas ou para corte a grafite.

- Display Digital (V/A): Quando a chave de

alimentação é colocada na posição “ON”, ocorre a

seguinte seqüência de inicialização:

Os modos 60 a 67 (arco suave) e 70 a 77 (arco

duro) estão reservados para solda MAG pulsada

(MAG-P). Estão disponíveis oito freqüências de

pulsos:

Modo

Freqüência do Pulso

a.Há inicialmente uma indicação aleatória, seguida

pela indicação do número da versão do software

(por exemplo, 2.4), durante alguns segundos.

OBS: Algumas das máquinas mais antigas

podem não ter um número de versão, passando

diretamente das indicações aleatórias para um

display preenchido por “8” (todas as máquinas

fabricadas depois de junho de 1987 têm um

número de versão do software).

b.Todos os segmentos serão acesos

(apresentando “8” em todas as posições) por

alguns segundos, permitindo que o usuário

verifique se há segmentos de LED queimados.

c.Será mostrado “PP.-500”.

(Suave)

(Duro)

(Entrada de 60 Hz)

(Entrada de 50 Hz)

60

61

62

63

64

65

66

67

70

71

72

73

74

75

76

77

45

51

60

72

90

120

180

360

38

43

50

60

75

100

150

300

Preparação e Operação da Solda Pulsada

d.Alguns segundos depois, será mostrado 78 (se

um alimentador de arame estiver conectado ao

terminal 78 da barra de terminais) ou 221.

O documento “Process and Procedure Guidelines for

Pulse Spray Welding with an Idealarc Pulse Power

500” (GSP-PULSE) contém todas as informações

necessárias para preparação e operação da Pulse

Power 500. Esse documento é parte da literatura

enviada com cada uma das máquinas. No caso de

uma aplicação em particular não estar coberta,

algumas orientações gerais para preparação e

operação são indicadas abaixo:

1.Determine o tipo de arame e de gás a ser utilizado

na aplicação.

2.Selecione um diâmetro de arame e uma velocidade

de alimentação de arame.

3.Ajuste o controle da velocidade do arame (no

alimentador de arame).

4.Selecione um modo. O dígito das unidades (dígito

mais à direita na chave giratória manual) do Seletor

de Modo seleciona a freqüência. O dígito das

dezenas (dígito mais à esquerda da chave giratória

manual) seleciona a característica do arco. Use a

casa dos 60 para arco de característica suave ou a

casa dos 70 para arco de característica dura.

5.Ajuste o controle da saída na tensão recomendada.

Uma vez estabelecido o arco, pode ser necessário

um ajuste fino. Ajustes da tensão e da freqüência do

arco podem ser feitos durante a solda. Ajustes das

características do arco requerem que o gatilho da

tocha seja solto durante a alteração do ajuste do