CONSTRUMETAL – CONGRESSO LATINO-AMERICANO DA CONSTRUÇÃO METÁLICA

São Paulo – Brasil – 09, 10 e 11 de Setembro 2008

SISTEMA LIGHT STEEL FRAMING COMO FECHAMENTO

EXTERNO VERTICAL INDUSTRIALIZADO

Alexandre Kokke Santiago (1)

Ernani Carlos de Araújo (2)

1 . FECHAMENTOS INDUSTRIALIZADOS NA REALIDADE BRASILEIRA

Processos predominantemente artesanais, onde são marcantes baixa produtividade

e enorme desperdício, ainda compõem a maior parcela da construção civil brasileira.

Entretanto, diante da crescente demanda do mercado por novas edificações e da

disponibilidade técnica de alternativas, várias correntes desse setor têm se mostrado

abertas ao emprego de soluções industrializadas. Sistemas construtivos com

concepção racionalizada têm ganhado espaço conforme cresce a aceitação da

tecnologia por parte dos setores produtivos e, principalmente, dos consumidores.

Algumas das características dos sistemas construtivos industrializados, como mãode-obra qualificada, produção seriada e em escala de elementos padronizados,

racionalização e possibilidade de gestão rígida dos processos e cronograma da

obra, se contrapõem aos problemas próprios da construção artesanal.

Os fechamentos verticais industrializados são utilizados atualmente no Brasil com

freqüência significativa, sendo o dry-wall (internamente) e os painéis metálicos e de

concreto pré-moldado (externamente) suas formas mais comuns. Maior organização

e limpeza do canteiro, rapidez e facilidade na execução das vedações, facilidade de

controle e menor desperdício de materiais são algumas das vantagens desses

fechamentos industrializados sobre a alvenaria tradicional (SILVA e SILVA, 2004).

(1)

Arquiteto e Urbanista (UFMG) e Mestre em Engenharia Civil (UFOP), Coordenador de Steel

Framing da Flasan Construção a Seco (Belo Horizonte, MG). [email protected]

(2) Professor

Associado, Programa de Pós-graduação em Eng.Civil (UFOP). [email protected]

1

2 . LIGHT STEEL FRAMING COMO FECHAMENTO EXTERNO

O Light Steel Framing (LSF) é um sistema construtivo de concepção racionalizada,

que vem passando por processo de aceitação e desenvolvimento no mercado da

construção civil nacional. Trata-se de um sistema caracterizado pelo uso de perfis de

aço galvanizado formados a frio, bastante esbeltos e que compõem sua estrutura.

Esse sistema trabalha em conjunto com subsistemas leves (acabamento, cobertura,

etc.), também racionalizados, proporcionando uma construção industrializada, com

grande rapidez de execução e a seco (RODRIGUES, 2006).

O principal emprego do sistema LSF no Brasil é na execução de habitações

unifamiliares de pequeno porte (até dois pavimentos). Seu uso também abrange

construções bastante variadas, como hospitais, escolas (figura 1) e edifícios de

apartamentos de até quatro pavimentos, além de retrofit de edificações existentes

(FREITAS e CRASTO, 2006).

Figura 1 - Obra de escola em LSF no Rio de Janeiro

Fonte: SANTIAGO, 2008

Uma das aplicações do sistema que vem despertando interesse de vários

profissionais da construção civil é o uso do LSF como fechamento externo de

fachadas para edifícios de múltiplos pavimentos com estrutura principal portante. O

uso desse tipo de fechamento externo é bastante recorrente em países com cultura

construtiva industrializada. No Brasil, seu emprego ainda é pouco usual, mas vem

mostrando significativo potencial de crescimento, visto o interesse do mercado da

construção em encontrar alternativas mais eficientes do que os sistemas artesanais

predominantes (figura 2).

2

Figura 2 - Obra com fechamento externo em LSF em Belo Horizonte

Fonte: SANTIAGO, 2008

O sistema de fechamento utilizando painéis de LSF oferece vantagens construtivas,

em relação à alvenaria, semelhantes aos painéis pré-fabricados em concreto ou aos

painéis metálicos. Além dessas vantagens, o fechamento em LSF possui ainda

montagem simples, seu peso próprio é baixo (implicando em alívio nas solicitações

da estrutura principal e nas fundações) e o transporte do sistema para o canteiro e

dentro dele é fácil, uma vez que os elementos industrializados, como perfis e placas

de acabamento, possuem dimensões e peso próprio pequenos (figura 3). Outro

ponto importante é o fato do LSF ser um sistema aberto, onde os elementos

industrializados padronizados podem ser adaptados a qualquer exigência de projeto,

diferente dos painéis em concreto, produzidos sob medida para cada obra.

Figura 3 - Instalação de painel de LSF como fechamento externo. Local: Inglaterra.

Fonte: SANTIAGO, 2008

3

2.1 - Princípios estruturais e de dimensionamento

O sistema LSF empregado como fechamento externo pode ser dimensionado para

colaborar no contraventamento vertical e horizontal da estrutura principal do edifício,

aumentando a rigidez de seus quadros, principalmente com a diminuição dos

comprimentos de flambagem de pilares (PEREIRA JUNIOR, 2004). Porém, na

maioria dos casos, o fechamento em LSF é dimensionado como um sistema

secundário, ou seja, não possui papel estrutural global no edifício. Nesta situação, a

estrutura principal do edifício deve ser dimensionada sem considerar o sistema de

fechamento para sua estabilização ou suporte de cargas (SCHAFER, 2003).

A responsabilidade estrutural do fechamento em LSF, neste caso, é resistir às

cargas verticais decorrentes de seu peso próprio e dos materiais de acabamento e

esquadrias ligados diretamente aos painéis, transmitido-as à estrutura principal do

edifício. Além de resistir às cargas horizontais decorrentes da incidência do vento e

de impactos causados pela utilização normal do edifício.

É importante estudar os deslocamentos aos quais a estrutura principal do edifício

está sujeita para a escolha da forma de execução do fechamento, especialmente em

edificações muito altas, instaladas em locais de grande incidência de vento ou

sujeitos a cargas sísmicas. O dimensionamento da estrutura do fechamento em LSF

pode ser feito considerando que tais deslocamentos serão isolados do fechamento

por meio de detalhes não-rígidos na montagem da estrutura de LSF e dos

acabamentos dos painéis. Pode-se, ainda, optar por admitir que os deslocamentos

da estrutura principal não são isolados do fechamento e implicam em esforços nos

seus perfis, que devem ser geralmente mais robustos que os de painéis isolados.

Não

há

disponíveis,

inclusive

fora

do

Brasil,

normas

que

determinem,

quantitativamente, quando é necessário empregar no painel de fechamento detalhes

construtivos para absorver os deslocamentos da estrutura principal ou quando estes

são dispensáveis. As prescrições de associações técnicas norte-americanas

voltadas para o sistema LSF recomendam que toda montagem de fechamento

permita uma movimentação vertical independente do painel em relação à estrutura

principal do edifício e que os deslocamentos horizontais sejam avaliados para cada

caso pela equipe de projeto (LGSEA, 2004). No entanto, a prática comum do

mercado é preocupar-se em isolar os deslocamentos, tanto verticais quanto

horizontais, apenas em edificações mais altas (acima de 25 pavimentos).

4

2.2 - Princípios de montagem e execução

O Método Embutido é uma das possibilidades mais recorrentes de solução

construtiva para fechamento de fachadas com o sistema LSF. Neste processo, os

painéis, fabricados anteriormente ou na obra, são montados internamente aos

quadros da macroestrutura do edifício e transmitem suas cargas ao elemento

estrutural imediatamente abaixo (figura 4).

Figura 4 - Fechamento em LSF – Método Embutido

Fonte: SANTIAGO, 2008

Este modelo de montagem do fechamento não oferece restrição ao porte do edifício

e nem requer sistemas auxiliares de sustentação e transmissão de sua carga para a

estrutura portante do edifício, porém possui como limitação a dificuldade em

compensar eventuais problemas de alinhamento e prumo decorrentes da execução

da estrutura principal. A fixação dos painéis à estrutura é normalmente feita com

pinos acionados à pólvora e deve ser previsto isolamento com manta emborrachada

entre os painéis e a estrutura.

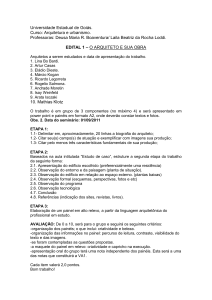

Os diversos detalhes de montagem existentes, que definem o isolamento ou não do

fechamento em relação aos deslocamentos da estrutura principal, se localizam na

extremidade superior do painel. Na montagem rígida, a mais simples de ser

executada e que não permite deslocamento independente, a fixação dos montantes

à guia superior é feita com os mesmos parafusos e processos de montagem comuns

ao sistema LSF portante (figura 5A).

Por sua vez, detalhes não-rígidos apresentam diversas variações na forma de

execução, cada uma delas com vantagens, desvantagens e limitações diferentes,

que devem ser consideradas para o planejamento da obra (SSMA, 2007). Entre

5

suas variações estão: a montagem com as extremidades superiores dos montantes

não parafusadas à guia e travadas horizontalmente, o quê deixa espaço para

deslocamento e não requer peças especiais (figura 5B); as guias superiores com

furos oblongos nas mesas para fixação dos montantes, que permitem a préfabricação e o transporte dos painéis de fechamento (figura 5C); e a fixação

individual da extremidade superior dos montantes com cantoneiras com furos

oblongos nas suas abas, que é capaz de absorver tanto deslocamentos verticais

quanto horizontais (figura 5D).

(A)

(B)

(C)

(D)

Figura 5 - Variações de detalhes para montagem de fechamentos no Método Embutido

Fonte: SANTIAGO, 2008

Os fechamentos para fachadas em Light Steel Framing podem ser também

executados como Painéis Contínuos externos, concebidos independentemente dos

quadros da estrutura principal (figura 6). Os painéis contínuos maximizam o

aproveitamento da área interna do edifício, já que não ocupam espaço na laje

executada, e permitem ajustes no alinhamento vertical da fachada, livre de sujeição

a eventuais imprecisões na execução da estrutura principal. Para sua conexão com

a estrutura principal, são necessárias peças especiais (inserts) executadas em aço

galvanizado, com chapa mais espessa (acima de 2,0 mm) e com conformações que

variam de acordo com o propósito da conexão.

6

Figura 6 - Fechamento em LSF – Método Contínuo

Fonte: SANTIAGO, 2008

Os fechamentos contínuos em LSF devem ser divididos, verticalmente, em painéis

com altura de um ou dois pavimentos. Esses painéis podem ser apoiados uns sobre

os outros, de forma que cada painel descarregue seu peso próprio no painel abaixo,

até que o primeiro painel transmita toda a carga do fechamento para a fundação.

Neste caso, os inserts são responsáveis apenas por resistir às cargas horizontais de

vento e devem permitir a transmissão livre das cargas verticais para baixo. A forma

mais simples de insert com tal característica é uma chapa dobrada em L, com furos

oblongos na face, em contato com os montantes do fechamento (figura 7A).

Os painéis contínuos podem, também, ser divididos verticalmente e possuir apoios

intermediários, conectados à estrutura principal, que resistem tanto às cargas

horizontais quanto aos carregamentos verticais decorrentes do peso próprio dos

painéis. Estas peças, os inserts rígidos, podem ser bem simples, utilizando uma

chapa dobrada em L conectada com parafusos ao montante do painel de

fechamento (figura 7B).

(A)

(B)

Figura 7 - Variações de inserts de fixação para painéis contínuos

Fonte: SANTIAGO, 2008

7

No projeto de fechamentos em painéis contínuos de LSF, é preciso avaliar as cargas

as quais o fechamento está sujeito e a amplitude dos deslocamentos previstos, para

que se determine a melhor forma de fixação, que pode ser rígida ou não-rígida

verticalmente. É usual nos fechamentos com painéis divididos a combinação entre

formas de fixação em cada um dos painéis, sendo a rígida (responsável pela

sustentação do painel) instalada na extremidade inferior, e a não-rígida (fundamental

para o equilíbrio do painel) locada na extremidade superior (LGSEA, 2004).

2.3 - Cuidados na execução dos acabamentos

No planejamento da montagem da estrutura do fechamento vertical em Light Steel

Framing, é importante dedicar atenção aos detalhes de execução dos acabamentos,

que são montados, preferencialmente, a partir de placas industrializadas, leves e

moduladas.

Nos fechamentos embutidos, as placas de acabamento externo podem ser

montadas também entre os quadros, deixando a estrutura principal do edifício

aparente (figura 8A). Neste caso, deve haver cuidado na interface entre as placas e

a estrutura, pois os materiais envolvidos no processo possuem naturezas e

comportamentos diferentes. Já quando se opta por ocultar a estrutura principal, as

placas são montadas contínuas e suas interfaces são mais simples e menos

problemáticas (figura 8B). Em ambos os casos, é preciso atenção no planejamento

dos detalhes quando se prevê a ocorrência de deslocamentos independentes entre

estrutura principal e estrutura do fechamento.

(A)

(B)

Figura 8 - Acabamentos dos painéis sobrepondo ou deixando a vista a estrutura

Fonte: SANTIAGO, 2008

8

Os fechamentos montados contínuos eliminam os pontos de interface entre

acabamentos externos e estrutura principal, uma vez que tanto os painéis em LSF

quanto as placas de acabamento são montados em planos diferentes da estrutura

principal e por isso possuem desempenho independente (figura 9). Assim, um dos

pontos com maior potencial de patologias é eliminado, facilitando o detalhamento da

montagem e sua satisfatória execução.

Figura 9 - Acabamento sem interrupção em painéis contínuos

Fonte: SANTIAGO, 2008

3 . CONSIDERAÇÕES FINAIS

Os fechamentos verticais externos em LSF são uma alternativa industrializada

interessante para a execução de fachadas em edifícios de múltiplos andares. Sua

utilização, que apresenta diversas vantagens em relação à alvenaria tradicional, se

mostra viável no Brasil, pois nosso pais já possui todos os insumos e mão de obra

especializada disponíveis no mercado.

O desempenho satisfatório do fechamento em LSF é garantido pela combinação do

correto planejamento estrutural com o bom detalhamento das interfaces dos

acabamentos. Sem o diálogo entre estes dois fatores, o fechamento pode

apresentar patologias que podem vir a comprometer o desempenho estrutural,

estético e a salubridade da edificação.

A execução desse tipo de fechamento deve ser planejada por equipe de projeto –

arquitetos, engenheiros e profissionais de execução – qualificada para desenvolver a

forma de montagem mais apropriada, de forma a atender às características e

demandas próprias de cada edifício.

9

4 . REFERÊNCIAS BIBLIOGRÁFICAS

FREITAS, Arlene M. S.; CRASTO, Renata C. M. Steel Framing: Arquitetura. Rio de

Janeiro: IBS/CBCA, 2006. (Série Manuais da Construção em Aço).

LIGHT GAUGE STEEL ENGINEERS ASSOCIATION (LGSEA). Technical Note 544

(TN-544) – Design of by-pass Slip Connectors in Cold-Formed Steel

Construction. LGSEA, Washington, 2004. 8p.

PEREIRA JÚNIOR, Cléber José. Edifícios de pequeno porte contraventados com

perfis de chapa fina de aço. Dissertação (Mestrado) – COPPE, Universidade

Federal do Rio de Janeiro. Rio de Janeiro, 2004.

RODRIGUES, Francisco Carlos. Steel Framing: Engenharia. Rio de Janeiro:

IBS/CBCA, 2006. (Série Manual da Construção em Aço).

SANTIAGO, Alexandre Kokke. O uso do sistema Light Steel Framing associado a

outros sistemas construtivos como fechamento vertical externo não-estrutural.

Dissertação (Mestrado) – Departamento de Engenharia Civil, Universidade Federal

de Ouro Preto. Ouro Preto, 2008. 153p.

SCHAFER, B. W., et al. Accommodating Building Deflections: What every EOR

should know about accommodating deflections in secondary cold-formed steel

systems. Structure Magazine, EUA, Março 2003.

SILVA, Maristela Gomes; SILVA, Vanessa Gomes. Painéis de Vedação. Rio de

Janeiro, IBS/CBCA, 2004. (Série Manuais da Construção em Aço).

STEEL STUD MANUFACTURERS ASSOCIATION (SSMA). Cold-Formed Steel

Details. SSMA, Glen Ellyn, EUA, 2007.

10