Tese apresentada à Divisão de Pós-Graduação do Instituto Tecnológico de Aeronáutica como

parte dos requisitos para a obtenção do título de Mestre em Ciência no Curso de Física na

Área de Física de Plasma.

FERNANDO CRUZ BARBIERI

“Modificação de propriedades superficiais de ligas de Ti6Al4V

por processo de nitretação a plasma”

Pesq. Dr. CHOYU OTANI

Orientador

Pesq. Dr. WILFREDO M. I. URRUCHI

Coorientador

Prof. Dr. HOMERO SANTIAGO MACIEL

Chefe da Divisão de Pós-Graduação

Campo Montenegro

São José dos Campos, SP – Brasil

2001

“Modificação de propriedades superficiais de ligas de Ti6Al4V

por processo de nitretação a plasma”

FERNANDO CRUZ BARBIERI

Composição da Banca Examinadora:

Prof. Homero Santiago Maciel, Dr.

Presidente - ITA

Pesq. Choyu Otani, Dr.

Orientador - ITA

Pesq. Wilfredo M. I. Urruchi, Dr.

Coorientador – ITA

Prof. Carlos Moura Neto, Dr

ITA

Profa Déborah Dibbern Brunelli, Dra

ITA

Profa Nélia Ferreira Leite, Dra

INPE

ITA, Julho de 2001

II

ÍNDICE GERAL

iii

Índice de Figuras

vi

Índice de Tabelas

x

Simbologia

xi

Agradecimento

xiii

Resumo

xv

Abstract

xvii

1-INTRODUÇÃO.............................................................................................

1.1- Objetivo.....................................................................................................

2-REVISÃO BIBLIOGRÁFICA.....................................................................

2.1 – Biomateriais.............................................................................................

2.1.1 – Fontes de biomateriais.....................................................................

2.1.2 – Biocompatibilidade..........................................................................

2.1.3 – Seleção dos biomateriais...................................................... ............

2.1.4 – Biofuncionalidade............................................................................

2.1.5 – Titânio e sua liga Ti6Al4V..............................................................

2.1.5.1 – Elemento químico titânio......................................................

2.1.5.1.1 – Estrutura cristalina do titânio.....................................

2.1.5.1.2 – Propriedades físicas, magnéticas e mecânicas do

titânio........................................................................................

2.1.5.1.3 – Classificação das ligas de titânio............................

2.1.5.1.3.1 – Ligas α ...............................................

2.1.5.1.3.2 – Ligas quase α...................................

2.1.5.1.3.3 - Ligas (α+β).......................................

2.1.5.1.3.4 – Ligas quase β.....................................

2.1.5.1.3.5 – Ligas β...............................................

2.1.5.2 – Liga Ti6Al4V....................................................................

2.1.5.2.1 – Propriedades físicas, mecânicas, térmicas e

elétricas da liga Ti6Al4V..........................................................

2.2 – Plasma......................................................................................................

2.2.1 – Definição de plasma........................................................................

2.2.2 – Descarga elétrica..............................................................................

2.2.2.1 – Introdução..............................................................................

2.2.2.2 – Regiões da curva característica de uma descarga............

2.2.2.3 – Descarga luminescente............................ ..............................

2.2.3 – Parâmetros do plasma .....................................................................

2.2.3.1 – Grau de ionização..................................................................

2.2.3.2 – Comprimento de Debye.........................................................

2.2.3.3 – Bainha do plasma...................................................................

2.2.2.4 – Temperatura do plasma..........................................................

1

5

7

7

7

8

9

11

12

12

13

14

15

16

16

16

17

17

17

22

25

25

25

25

26

29

30

30

31

32

34

III

2.2.4 – Processos de colisão do nitrogênio..................................................

2.2.4.1 - Colisões elásticas....................................................................

2.2.4.2 - Colisões inelásticas.................................................................

2.2.4.3 - Colisões superelásticas...........................................................

2.2.5 – Jato de plasma..................................................................................

2.2.6 – Técnicas de diagnóstico de plasma. ...............................................

2.2.6.1 - Determinação da energia dos íons..........................................

2.3 – Nitretação Iônica......................................................................................

2.3.1 – Histórico...........................................................................................

2.3.2 – O processo de nitretação...................................................................

2.3.3 – Considerações fundamentais de tratamentos de superfície por

plasma..............................................................................................

2.3.3.1 – Química do plasma................................................................

2.3.3.2 – Potencial do plasma...............................................................

2.3.3.3 – Reações entre o plasma e a superfície do substrato...........

2.3.4 – Nitretação iônica utilizando um reator jato de plasma.....................

2.3.5 – Processo de nitretação iônica no anodo de descarga luminescente

em jato de plasma.............................................................................

2.3.6 – Propriedades do titânio nitretado......................................................

2.3.6.1 – Dureza....................................................................................

2.3.6.2 – Resistência ao desgaste..........................................................

2.3.6.3 – Resistência à fadiga...............................................................

2.3.6.4 – Resistência à corrosão............................................................

2.3.6.5 – Ductilidade.............................................................................

2.3.7 – Vantagens do processo de nitretação iônica.....................................

3 – MATERIAIS E MÉTODOS....................... ...............................................

3.1 – Materiais..................................................................................................

3.1.1 – Características do titânio utilizado................................. ..................

3.1.2 – Preparação das amostras para a nitretação iônica............................

3.1.3 – O equipamento para a nitretação iônica...........................................

36

36

37

39

40

43

44

48

48

49

3.1.3.2 – Calibração..............................................................................

3.2 – Metodologia.............................................................................................

3.2.1 – Condições do processo....................................................................

70

73

73

51

52

54

55

57

57

59

59

60

60

61

61

62

63

63

63

65

66

3.2.1.1 – Estudo da influência do fluxo de massa na nitretação por jato de plasma....74

3.2.1.2 – Estudo da influência do intervalo de duração do processo

na camada nitretada..............................................................................

76

3.2.1.3 – Estudo da influência da mistura de gases N2 / H2 na

camada nitretada...................................................................................

77

3.2.1.4 – Técnica de caracterização do plasma.....................................

78

3.2.2 – Técnicas de caracterização das camadas nitretadas.........................

80

3.2.2.1 – Difração de raios -X................................................................

81

3.2.2.2 – Microscopia eletrônica de varredura.....................................

83

3.2.2.3 – Determinação da tensão superficial (molhabilidade)............

86

3.2.2.4 – Nanoindentação.....................................................................

90

94

4 – RESULTADOS E DISCUSSÃO................................................................

4.1 – Nitretação com variação do f luxo de massa de nitrogênio......................

95

IV

4.1.1 – Difração de raios -X.........................................................................

4.1.2 – Microscopia eletrônica de varredura (MEV)...................................

4.1.3 – Analise microestrutural por espectroscopia de energia dispersiva

(EDS)...........................................................................................................

4.1.4 – Dureza superficial por nanoindentação...........................................

4.1.5 – Tensão superficial (ângulo de contato)............................................

4.2 – Nitretação com variação do tempo de processo de nitretação.................

4.2.1 – Difração de raios -X..........................................................................

4.2.2 – Microscopia eletrônica de varredura (MEV)...................................

4.2.3 – Dureza por nanoindentação.............................................................

4.2.4 – Tensão superficial (ângulo de contato)............................................

4.3 – Nitretação com utilização de diferentes misturas de gases N2 / H2.........

4.3.1 – Difração de raios -X..........................................................................

4.3.2 – Dureza por nanoindentação.............................................................

4.3.3 – Tensão superficial (ângulo de contato)............................................

4.4 – Caracterização do reator de jato de plasma com o analisador

eletrostático de energia....................................................................................

4.4.1 – Medição de íons positivos do gás argônio.......................................

4.4.2 – Medição de íons positivos do gás nitrogênio...................................

4.4.3 – Medição de íons positivos da mistura de gás N2 e H 2......................

5 – CONCLUSÕES...........................................................................................

6 – SUGESTÃO PARA TRABALHOS FUTUROS......................................

7- BIBLIOGRAFIA..........................................................................................

95

99

100

104

112

117

118

119

121

126

129

130

131

134

136

136

138

140

142

145

146

V

Índice de Figuras

páginas

Figura 1 – Evolução do pH dos fluidos corporais após implante de uma

prótese................................................................................................

Figura 2 – Transformações alotrópicas do titânio......... ......................................

Figura 3 – Diagrama de fases da seção isotérmica da região rica em Ti a

10000C, 9000C e 8000C ......................................................................

Figura 4 – Microestrutura da ligaTi6Al4Vapós um resfriamento lento através

da fase β. As placas brancas correspondem ao material na fase

α e entre a região escura e corresponde pelo contorno de grão.

Esta é uma típica estrutura de Widmanstätten...................................

Figura 5 – Ilustração esquemática da formação da estrutura Widmanstätten

na liga Ti6Al4V por resfriamento lento através da fase β..................

Figura 6 – Ilustração da estrutura formada na liga Ti6Al4V após a têmpera

para diferentes temperaturas de tratamento........................................

F Figura 7 - Regiões características de tensão x corrente entre dois eletrodos

planos imersos em argônio (dist. 50 cm; pressão 1.10 5 Pa). (A)

região de descarga não-auto-sustentada, (BC) descarga escura ou

Townsend, (DE) descarga “glow” descarga normal, (EF) glow

anormal, (FG) região de transição para regime de arco, (G)

descarga em arco..................... ...........................................................

Figura 8 – Esquema da blindagem de Debye......................................................

Figura 9 - Ilustração esquemática do mecanismo de produção de íons na

bainha catódica..................................................................................

Figura 10 - Representação esquemática do fenômeno de troca de carga na

bainha catódica..................................................................................

Figura 11 – Imagem digitalizada da região do orifício..........................................

Figura 12 – Diagrama esquemático da formação de um jato de plasma...............

Figura 13 – Diagrama esquemático mostrando a polarização do analisador

de energia de íons..............................................................................

Figura 14 – Esquema básico de um equipamento para a nitretação iônica...........

Figura 15 – Processo de troca de energia em plasma de descarga luminescente..

Figura 16 – Esquema da distribuição do potencial de plasma em descarga de

eletrodo planar...................................................................................

Figura 17 - Diagrama esquemático dos processos de interações do plasma

com a superfície de materiais............................................................

Figura 18 – Micrografia (óptica ou eletrônica) da liga Ti6Al4V antes da

nitretação.............................................................................................

Figura 19 – Difratograma da liga titânio Ti6Al4V (λ = 1.54 Å)..........................

Figura 20– Representação esquemática do reator a jato de plasma construído

do LPP................................................................................................

Figura 21 – Ilustração do posicionamento da amostra no porta-amostra. O disco

escuro externo é o ímã posicionado ao redor do porta-amostra.........

Figura 22 – Ilustração das posições dos eletrodos no reator.................................

Figura 23 - Pressão na câmara fonte e na câmara de expansão em função do

fluxo de massa....................................................................................

11

14

19

19

20

22

27

32

33

33

41

42

43

50

53

54

56

64

65

66

68

68

70

VI

Figura 24 – Quociente entre pressão da câmara fonte e a pressão da câmara

de expansão em função do fluxo de massa de nitrogênio......................................

Figura 25 – Velocidade de bombeamento das bombas utilizadas.........................

Figura 26 – Voltagem de descarga em função do tempo de operação para

diferentes fluxos de massa de N2.......................................................

Figura 27 – Esquema do arranjo experimental com o alvo aterrado para o

estudo da influência do fluxo de N2 na nitretação de Ti6Al4V.........

Figura 28 – Arranjo experimental usado para o estudo da influência do tempo

de processamento nas propriedades da camada nitretada formada

em Ti6Al4V........................................................................................

Figura 29 – Desenho esquemático dos potenciais de polarização das grades

do analisador de energia.....................................................................

Figura 30 – Diagrama esquemático da geometria de reflexão dos feixes de

raios-X por diferentes planos formados pelos átomos constituintes

do material..........................................................................................

Figura 31 – Difratômetro de raios -X da AMR/CTA.............................................

Figura 32 – Diagrama ilustrativo dos principais componentes do microscópio

eletrônico de varredura.......................................................................

Figura 33 – Representação esquemática da incidência de um feixe de elétrons

secundários de alta energia sobre a amostra.......................................

Figura 34 – Microscópio eletrônico de varredura do INPE...................................

Figura 35 – Esquema representativo da medida do ângulo de contato..................

Figura 36 – Sistema montado na USP para medir tensão superficial ...................

Figura 37 – Esquema do aparelho de medir tensão superficial da USP /

São Carlos..........................................................................................

Figura 38 – Nanoindentador do Departamento de Física da UFPR......................

Figura 39 – Representação esquemática:

(a) de uma seção através da

nanoindentação (b) da carga aplicada versus profundidade de

penetração do penetrador....................................................................

Figura 40 – Difratograma de raios -x da liga antes de ser nit retada.......................

Figura 41 – Difratograma de raios -X das amostras nitretadas em diferente

fluxo de N2.........................................................................................

Figura 42 – Micrografias eletrônicas das camadas nitretadas para diferentes

valores de fluxo de N2 – aumento 10.000X......................................

Figura 43 – Micrografias eletrônicas das superfícies transversais das amostras

nitretadas em diferentes fluxos de N2 com indicação mapeada

por técnica de EDS linha amarela - aumento de 8000 X...................

Figura 44 – Espectro de energia dispersiva da amostra tratada com um fluxo de

nitrogênio de 0,3 sccm.......................................................................

Figura 45 – Espectro de energia dispersiva da amostra tratada com um fluxo de

nitrogênio de 0,5 sccm.......................................................................

Figura 46 – Espectro de energia dispersiva da amostra tratada com um fluxo de

nitrogênio de 0,7 sccm........................................................... ............

Figura 47 – Espectro de energia dispersiva da amostra tratada com um fluxo de

nitrogênio de 1,0 sccm.......................................................................

Figura 48 – Distribuição de impressão da nanoindentação ao longo da

superfície da camada nitretada...........................................................

71

72

72

75

76

78

81

83

84

85

86

88

88

89

90

92

96

97

99

101

102

102

103

103

105

VII

Figura 49 – Dureza medida na superfície por nanoindentação na amostra

original de Ti6Al4V e nas nitretadas em diferentes condições de

fluxo de N2, em função da profundidade de penetração do

indentador...........................................................................................

Figura 50 – Dureza da camada nitretada em função ao fluxo de gás utilizado

para diferentes profundidades de penetração do indentador...............

Figura 51 – Módulo de elasticidade medido na superfície por nanoindentação

na amostra original de Ti6Al4V e nas nitretadas em diferentes

condições de fluxo de N2, em função da profundidade de

penetração do indentador....................................................................

Figura 52 – Gota da solução de NaCl, sobre amostra não nitretada. a) no

instante 0 min; b) instante 5 min........................................................

Figura 53 – Gota da solução de NaCl sobre amostra nitretada com fluxo =

0,3 sccm a) no instante 0 min; b) instante 5 min...............................

Figura 54 – Difratograma de raios-X das amostras tratadas para diferentes

tempos de processamentos..................................................................

Figura 55– Micrografia por MEV da camada nitretada com tempos de

nitretação variado: a)120min; b) 90 min; c) 60 min e d) 30min –

aumento de 1000 X.............................................................................

Figura 56 – Dureza determinada por nanoindentação em superfície da liga de

Ti6Al4V original e nitretada por intervalos de tempos variados.......

Figura 57 – Dureza da camada nitretada em função do tempo de processos

para diferentes profundidades de penetração do indentador ..............

Figura 58 – Módulo de elasticidade medida na superfície por nanoindentação,

na amostra original de Ti6Al4V e nas nitretadas a diferentes

tempos de duração do processo, em função da profundidade de

penetração do penetrador....................................................................

Figura 59 – Gota da solução de NaCl sobre amostra nitretada com tempo de

2 horas de processamento. a) no instante 0 min; b) instante 5 min.

Figura 60 – Difratograma de raios-X das amostras nitretadas utilizando

misturas de N2 : H2 para diferentes valores de fluxo total de

gases injetados (a) e (b) 0,3 sccm; (c)e (d) 0,5 sccm..........................

Figura 61 - Dureza medida por nanoindentação na superfície das amostras de

liga de Ti6Al4V não nitretada e nitretadas em diferentes condições

de mistura de gases N2 : H2 e em diferentes valores de fluxo total

de mistura de gases..............................................................................

Figura 62 – Módulo de elasticidade determinada por nanoindentação na

amostra original de Ti6Al4V e nas nitretadas em diferentes

condições de misturas de N2 : H2 em função da profundidade de

penetração do indentador....................................................................

Figura 63 – Gota de solução de NaCl sobre amostra nitretada –

mistura

67 N2 / 33 H2 %. A) no instante 0 min; b) instante 5 min...............

Figura 64 – Gráfico de : (a) Corrente de íons (Ii) versus voltagem de

desaceleração (φ), (b) dI / dφ em função da energia dos íons

coletados pelo analisador de energia.................................................

106

108

110

113

114

119

120

122

123

125

127

130

132

133

134

137

VIII

Figura 65 – Gráfico de : (a) Corrente de íons (Ii) versus voltagem de

desaceleração ( φ), (b) Derivada da corrente em função do

potencial em função da energia dos íons coletados........................

Figura 66 – Corrente máxima de íons de nitrogênio coletados no analisador

em função do fluxo de nitrogênio.......................................................

Figura 67 – Gráfico de : (a) Corrente de íons (Ii) em função da voltagem de

desaceleração (φ), (b) Curva da derivada de corrente em função do

potencial .............................................................................................

138

139

141

IX

Índice de Tabelas

Tabela 1 – Tipos de materiais escolhidos para serem utilizados em medicina

e odontologia pela sua biofuncionalidade........................................

Tabela 2 – Propriedades físicas e magnéticas do titânio puro...........................

Tabela 3 – Propriedades mecânica do titânio puro............................................

Tabela 4 – Valores das propriedades físicas da liga Ti6Al4V sem tratamento.

Tabela 5 – Valores das propriedades mecânicas da liga Ti6Al4V sem

tratamento........................................................................................

Tabela 6 – Valores das propriedades térmicas da liga Ti6Al4V sem

tratamento........................................................................................

Tabela 7 – Valores das propriedades elétricas da liga Ti6Al4V sem

tratamento........................................................................................

Tabela 8 – Composição química da liga de titânio deste trabalho,

analisado na AMR/CTA..................................................................

Tabela 9 – Resultados da pressão em função do fluxo de nitrogênio para se

medir a energia dos íons positivos no reator.. ................................

Tabela 10 – Parâmetros do processo para diferentes condições de tempo de

nitretação.........................................................................................

Tabela 11 – Resultados das medições do ângulo de contato e do cálculo das

tensões superficiais para cada condição de fluxo de N2...... ..........

Tabela 12 – Parâmetros do plasma para diferentes condições de tempo de

nitretação.........................................................................................

Tabela 13 – Resultados da medição do ângulo de contato e da tensão

superficial das amostras nitretadas por intervalos de tempos

distintos ..........................................................................................

Tabela 14 – Parâmetros do plasma para diferentes condições de mistura de

gases............................................................ .....................................

Tabela 15 – Resultados da medição do ângulo de contato das amostras

tratadas com mistura de gases N2 / H 2 em diferentes proporções e

fluxos totais.....................................................................................

páginas

12

15

15

22

23

23

23

63

79

95

115

117

127

129

135

X

Simbologia

a ,b,c

A

c.c.

Ccc

Cfc

D

D

Dφ

dI

dhkl

Do

eE

E

F

ƒ(v)

ƒ(E)

G

H

hg

hC

hS

Hc

H

H2

Ii

Ddp

K

MF

Ms

J

N

ni

ni

ni

ne

nn

N+

N0

N*

N2+

N20

N2*

P

P1

Parâmetros da rede de uma célula unitária

Área de contato projetada para a carga máxima

Corrente contínua

Cúbica de corpo centrado

Cúbica de face centrada

Distância entre a amostra e o orifício de constrição

Largura da gota

Derivada da voltagem de desaceleração

Derivada da corrente de íons

Distância interplanar

Diâmetro de constricção

Elétron

Energia das partículas

Módulo de elasticidade

Força aplicada do indentador

Função da velocidade de íons

Função de distribuição dos íons

Transparência das grades

Deslocamento total do penetrador

Altura da gota

Profundidade de contado

Deslocamento da superfície no perímetro de contato

Hexagonal compacta

Dureza

Molécula de hidrogênio

Corrente de íons

Diferencial de potencial

Constante de Boltzmann

Temperatura de recozimento

Temperatura de têmpera

Densidade do plasma

Número de partículas neutras

Densidade dos íons

Número de partículas ionizadas

Densidade de íons em frente da janela de entrada

Densidade de elétrons

Densidade da partícula neutra

Íon atômico de nitrogênio

Átomo neutro de nitrogênio

Átomo de nitrogênio no estado excitado

Íon do nitrogênio molecular

Molécula neutra do nitrogênio

Molécula de nitrogênio no estado excitado

Pressão média do gás

Pressão na câmara antes da expansão

XI

P2

P máx

PH

r.f.

Te

Tg

Tex

Tion

Td

Tr

TÐÐ

T⊥

VB

<v>

Vφ

vi

vi,n

Vc

vz

α

E

ε

ε0

φ

φf

γ(lv)

γ(sv)

γ(sl)

λ

λD

θ

τ

Pressão depois da expansão

Carga máxima da indentação sobre a amostra

Potencial hidrogênico

Rádio-freqüência

Temperatura do elétron

Temperatura do gás

Temperatura de excitação

Temperatura de ionização

Temperatura de dissociação

Temperatura de radiação

Translação dos íons paralelos ao campo magnético

Translação perpendicular para o campo magnético

Voltagem crítica

Velocidade média

Tensão de ruptura

Velocidade média dos íons

Velocidade de íons na direção normal à superfície de coleta

Velocidade crítica dos íons que intercepta a bainha do analisador

Velocidade apenas em uma direção

Grau de ionização

Módulo de elasticidade

Rigidez

Permissividade do espaço livre

Potencial retardador no analisador de energia

Potencial flutuante

Tensão interfacial líquido-vapor

Tensão interfacial sólido-vapor

Tensão interfacial sólido-líquido

Comprimento de onda

Comprimento de Debye

Grau de molhabilidade

Tensão superficial

XII

Agradecimentos

No período do desenvolvimento deste trabalho tive o apoio e incentivo de muitas

pessoas, as quais gostaria de agradecer.

A Deus.

Aos meus pais Geraldo Barbieri, Marilene Cruz Barbieri e meu irmão Luciano Cruz

Barbieri pelo carinho, apoio, força e muita compreensão.

Á CAPES, ao CNPq e à FAPESP pelo suporte financeiro.

Ao Comando da Aeronáutica, ao Centro Técnico Aeroespacial (CTA) através do

Instituto Tecnológico de aeronáutica (ITA), por proporcionarem apoio técnico para a

realização do presente trabalho.

Aos meus orientadores, Prof. Dr. Choyu Otani e Prof. Dr. Wilfredo Milquiades

Irrazabal Urruchi, pela paciente orientação, dedicação e amizade sem as quais este trabalho

não teria sido realizado.

Ao Prof. Dr. Homero Santiago Maciel pelas discussões e sugestões, e ao Prof. Dr. Jayr

de Amorim Filho pelo apoio e incentivo no período do desenvolvimento deste trabalho.

Ao Prof. Dr Carlos Maurício Lepienski, pelo auxílio na realização das análises de

nanoindentação e também pela receptividade durante minhas permanências no Laboratório de

Nanoindentação da UFPR.

Ao Prof. Gilberto Goissis, pelas valiosas sugestões nas análises por microscopia

eletrônica de varredura e nas análises microestrutural por espectroscopia de energia dispersiva

e ao Dr. Marcos Bet, pela paciência nas análises e determinação da tensão superficial no

IQSC/USP.

XIII

Ao Engenheiro Ronaldo Rodrigues da Cunha, pela execução de ensaios de difração de

raios-X das amostras (AMR) e à técnica Maria Lúcia de Mattos, pela execução de ensaios por

microscopia eletrônica de varredura das amostras (INPE).

Ao Prof.Dr. Aparecido dos Reis Coutinho, pela amizade, apoio e pela indicação do

orientador e instituição e ao grande amigo Prof. Carlos Mariano pelos ensinamentos de vida.

Ao Prof. Dr. Carlos Moura Neto, Prof. Dr. Gilberto Petraconi Filho e Prof. Dr.

Clodomiro Alves Jr., pelo incentivo, apoio e amizade.

Aos Técnicos Donizeti Cerqueira, Roberto, Garufe e Anderson, pela amizade,

paciência e boa vontade na construção de peças do reator e às secretárias Lindalva e Lúcia

pelo apoio nesses dois anos de trabalho.

Agradecimento especial ao meu eterno amigo Toby.

Aos amigos da Física que sempre estiveram ao meu lado em todas as horas: Paulo

Pavani Jr., Jorge Sales pela grande frase que nem Freud explica (“se você está aqui, quem está

lá“), Galvani Alves Lacerda, Rita de Cássia Tenório, Douglas Fregolente, Clemilda Valente,

Profa. Margarete Silva, Profa. Teresinha Saes, Sandro Polanco, Samanta Reis, Joares Lidovino

Jr., Juscelino Nagai, Lea Nishioka, Caetano, Adilson e todos os professores do Departamento

de Física do ITA.

Aos amigos do quarto 302 do Hotel de Trânsito dos Oficiais: Érico Santana, Rodolfo

Machado, Karlus Macedo, Haroldo do Nascimento e Aníbal, pela grande amizade e pelas

longas conversas que atravessavam a madrugada.

Aos grandes amigos de república de graduação: Tiago de Freitas, Roberto Bonassole,

Luciano P. de Moura, Sergio M. Costa, Gustavo Januzzi, Fernando Januzzi, André Largueza,

pela inesquecível e infinita amizade.

À todos, minha eterna gratidão.

XIV

Resumo

O presente trabalho tem como finalidade estudar a melhoria das características

superficiais da liga Ti6Al4V, induzida pelo processo de nitretação iônica. Objetiva-se

aumentar a dureza e melhorar as características de hemocompatibilidade, tendo em vista a sua

aplicação futura na confecção de válvula cardíaca mecânica.

O processo foi desenvolvido em um reator de jato de plasma de nitrogênio e estudouse a influência de parâmetros do processo como fluxo de nitrogênio, tempo de processamento

e porcentagem de N2 na mistura N2 : H2 usada na descarga, nas características físico-químicas

de ligas tratadas de Ti6Al4V. Outros parâmetros, como tensão de descarga, pressão da câmara

e temperatura, foram ajustadas de maneira a poder sustentar a descarga com 100 mA de

corrente elétrica.

A formação das fases de nitreto de titânio nas amostras tratadas com diferentes

condições pode ser verificada pela análise estrutural feita com a difração de raios-X. As

durezas

das

camadas

nitretadas

foram

qualitativamente

analisadas

pela

técnica

de

nanoindentação, que identificou de maneira semiquantitativa a espessura da camada de maior

dureza formada em cada amostra. A microscopia eletrônica de varredura e espectroscopia de

energia dispersiva de raios-X foram utilizadas para avaliar a variação na textura da superfície

da amostra em função das condições de nitretação iônica. O melhoramento da propriedade

superficial, quanto à tensão de contato que dita a característica da molhabilidade, foi

verificado pela técnica da determinação de ângulo de contato.

O estudo permitiu verificar que a diminuição do fluxo de nitrogênio, numa faixa entre

1,0 e 0,3 sccm, assim como o aumento no intervalo de tempo de processamento e

concentração de N2 na mistura N2 : H2, aumentam monotonicamente os valores das

características mecânicas, como dureza e módulo de elasticidade do filme nitretado. A análise

XV

energética dos íons produzidos na descarga elétrica foi feita com o analisador de energia

construído e colocado na câmara de processamento deste reator. Os resultados obtidos

permitiram inferir que uma das principais causas da melhora na característica da camada

nitretada é o aumento da energia dos íons de nitrogênio incidentes sobre a amostra

processada.

Um dos principais e relevantes resultados do presente trabalho foi, sem dúvida, a

obtenção de uma liga de titânio nitretada no anodo de um reator do tipo jato de plasma de

baixa intensidade, com dureza amplificada por fator da ordem de 7 vezes a da amostra

original, classificando o processo desenvolvido entre os trabalhos que apresentaram melhores

resultados em nível internacional

Esse jato de plasma de N2 permite concluir sobre a viabilidade técnica da utilização do

reator no melhoramento das características físico-químicas da superfície de Ti6Al4V,

multiplicando-se o potencial a aplicação da liga como biomaterial, mesmo na área de

produção de implantes cardiovasculares.

XVI

Abstract

This work was aimed to study the improvement of the surface characteristics of the

Ti6Al4V alloy, induced by ion nitriding process. The main objective of work was to increase

the hardness of this alloy improving its haemocompatibility nature, enhancing its potentiality

for future application in mechanical cardiac valve.

The process is developed in a nitrogen plasma jet reactor, studying the influence of

following parameters of the process: nitrogen flow, processing time and ratio of N2 and H2

injection

flow in

the discharge gas mixture, on

the physical–chemical

characteristics

of

Ti6Al4V alloys. Other parameters as discharge tension, pressure and temperature of the

chamber are fixed, in order to sustain the electrical discharge with an electrical current of 100

mA.

The formation of titanium nitride in the treated sample at different conditions could be

verified by X-ray diffraction technique. The hardness of the nitriding layer was determined by

nanoindentation technique which also indicated the nitrided layer thickness of each sample.

Scanning electron microscopy and X-ray energy dispersive spectrometry are used to evaluate

the surface morphology change on the sample surface

as a consequence of the ion nitriding

process. The improvement of the surface property related to its wettability characteristic was

analysed by a contact angle measurement technique.

The results allow to verify that the decrease of the nitrogen flow, in the range of 1.0 to

0.3 sccm, the increase in time of processing time

from

30 to 120 minutes and the

N2

concentration in the mixture N2 : H2 from 67 to 33% and 80 to 20% (%volume), produce a

monotonically increasing behavior for properties hardness and the elastic modulus of the

nitride film. The energetic analysis of the ions produced in the electrical discharge is also

XVII

made, making an energy analyzer and positioned it at front of the constriction orifice from

where the plasma jet is expanded in processing chamber of reactor. The results obtained from

the ion energy measurements allowed to infer that the main fact that produces the nitriding

layer characteristic improvement is the increase of the incident nitrogen ions energy on the

sample surface.

One of the most relevant results of this work, is the fact that we performed a effective

nitriding process on titanium alloy sample positioned at the anode of a low intensity

plasma

jet reactor. Moreover the hardening achieved for the nitrided sample was seven times greater

than the original sample, and this fact allows to classify own work among the best results

already reported in the technical papers of the area.

This plasma jet reactor which have been optimized in the present work can actualy be

used to improve the physical-chemistry characteristics of the Ti6Al4V surface leading to

enhance its biomaterial functionality in the cardiovascular implant devices production field.

XVIII

À meu pai Geraldo Barbieri, minha

mãe Marilene Cruz Barbieri e meu

irmão Luciano Cruz Barbieri pelo

carinho, compreensão e apoio.

XIX

"A ciência sem a religião é

imperfeita, a religião sem a

ciência é cega."

(Albert Einstein)

XX

1- INTRODUÇÃO

Em função do seu desempenho incomparável, o corpo humano pode ser considerado

como uma máquina de natureza perfeita em relação àquelas, construídas pelo homem.

Infelizmente, seja como resultado de acidentes ou mesmo de enfermidades, tal funcionamento

pode ser prejudicado ou mesmo completamente interrompido, tendo-se como causa o mau

funcionamento de um ou mais órgãos que compõem essa máquina. Em consideráveis parcelas

de problemas observados, a solução passa por tentativas de recuperação de partes do corpo

por meio de sua substituição por implantes sintéticos.

A história dos implantes é bastante antiga. Um dos primeiros casos de implantes

relatado na literatura remonta ao século XVI e está relacionada com o emprego de placas de

ouro na recuperação do osso palato. Dois séculos mais tarde ocorreu o primeiro caso de

implante de fios metálicos com o objetivo de facilitar a recuperação de fraturas ósseas [1].

Apesar dessa inovação médica e do potencial que as operações com implantes

representavam, o entusiasmo dos cirurgiões da época chocava-se frontalmente com dois tipos

de obstáculos: o alto índice de infecções e os problemas de rejeições, ambos resultantes da

introdução de materiais não biocompatíveis no corpo de pacientes [1].

De acordo com a revisão feita por Cohen Jr. [2], a primeira prótese valvular,

implantada em 1952 por Charles Hufnagel, consistia de uma prótese de bola (prótese

mecânica) colocada na aorta descendente de um paciente com insuficiência aórtica grave. Em

1955, Murray deu início ao emprego dos homoenxertos valvulares implantando válvula

aórtica, também na aorta descendente. Em 1960, Albert Starr utilizou uma prótese de bola

para substituição da válvula mitral e, a partir de então, as próteses valvulares mecânicas

passaram a ser amplamente utilizadas, surgindo vários modelos, entre eles o de um disco

1

basculante e o de duplo folheto. Mesmo com o avanço tecnológico no projeto e na escolha de

materiais para construção de válvulas cardíacas mecânicas, estas não eram isentas de

complicações, principalmente de tromboembolismo, razão pela qual foram introduzidas as

biopróteses, inicialmente confeccionadas a partir de válvulas naturais de tecidos homólogos

(fascia lata, dura-máter ou pericárdio) ou heterólogos, como o pericárdio bovino (PB)[2].

Foram

comportamento

realizadas

em

pesquisas

termo

de

sobre

tolerância

os

pelo

metais

que

organismo

apresentassem

receptor,

isto

um

é,

melhor

sobre

a

biocompatibilidade [2].

A evolução dos implantes, bem como estudos sobre biocompatibilidade de metais no

organismo humano tiveram impulso significativo durante a guerra civil americana [3]. Os

primeiros implantes empregados nessa época eram constituídos de metais nobres e de metais e

ligas desenvolvidas para outros fins. Muitos outros conflitos militares foram também

responsáveis pelo desenvolvimento de implantes em seres humanos. Desde a primeira década

do século passado, devido à 1ª Guerra Mundial, a metalurgia teve desenvolvimento

significativo, que resultou na concepção de novas ligas metálicas, como os aços inoxidáveis.

Na 2ª Guerra Mundial, os implantes metálicos em geral, tiveram expansão bastante

considerável, o que foi resultado principalmente no desenvolvimento muito expressivo na

metalurgia e das técnicas de cirurgias. Dentro dessa expansão enquadra-se o emprego dos

materiais metálicos na fabricação de articulações ósseas[3].

Os progressos da ciência e tecnologia metalúrgica permitiram obter na forma pura o

titânio. Pelas suas características intrínsecas tornar-se-ia um metal ideal para aplicar em

implantes. O primeiro implante realizado de peça confeccionada em titânio data de 1951,

tendo sido confeccionados placas e parafusos usados na fixação de ossos fraturados [4].

Atualmente, com os avanços tecnológicos observados tanto na área de materiais como na de

2

cirurgia, diversas regiões do corpo humano podem ser reparadas, com a utilização de

implantes protéticos a base de titânio puro ou de suas ligas.

O preço relativamente alto de titânio até o presente não reflete a sua disponibilidade,

desde que é o quarto metal estrutural mais abundante em natureza, sendo a sua utilização só

excedida pelos metais: alumínio, ferro e magnésio, estando à frente do cobre, chumbo e zinco

[5].

Os maiores depósitos de titânio encontrados até hoje estão na forma de rutilo (TiO2) e

ilmenita (TiFeO3)[5].

A ex-União Soviética é conhecido por possuir suprimentos de titânio que de longe

excedem os depósitos da Europa, exclusivos da Península Escandinavo. De fato, a ilmenita foi

assim chamada devido às Montanhas de Ilmen no Urais da Rússia [5].

Os desenvolvimentos aconteceram em um pequeno espaço de tempo, contudo a

existência do titânio já era conhecida há cerca de 150 anos[4].

Segundo Barksdale [5], a descoberta de titânio ocorreu no laboratório de William

Gregor em 1790, porém o nome foi dado por Klaproth em 1795. A potencialidade ou

aplicação deste novo elemento só foi descoberta mais tarde, em 1943, com a pesquisa

realizada pelo Bureau of Mines no trabalho de desenvolvimento de processo básico inventado

anteriormente por Dr. Wilhelm Kroll, em associação com Siemens e Helske, na Alemanha.

Em 1946, Dr. Kroll, como membro do Bureau of Mines, publicou seu primeiro

relatório mais importante sobre metal intitulado “Titânio e suas Ligas”[5].

O titânio é um metal estrutural com uma combinação inédita de propriedades. A

aparência visual é semelhante à do alumínio e do aço inoxidável e pode-se comparar o

desenvolvimento de sua utilização ao do alumínio, pois ambos sofreram uma expansão mais

3

rápida de aplicações que a observada em outros metais, devido à urgência emanada pelas

necessidades típicas dos períodos de guerra.

Além disso, surgiu também ao incentivo de programas aeronáuticos promovidos pelos

Governos dos Estados Unidos da América e da ex-União Soviética como outra razão da

evolução rápida nos últimos 50 anos apresentada pela indústria do metal titânio em âmbito

internacional [5].

O uso extensivo de titânio e ligas de titânio nas diversas áreas industriais é baseado

principalmente em duas características importantes: alta resistência mecânica específica e

excelente resistência à corrosão. Estas propriedades têm levado o uso dessas ligas em

aplicações nas áreas de alta tecnologia, como a aeroespacial e a construção de reatores

químicos.

A

sua

reconhecida

biocompatibilidade

tem

também

permitido

avanços

significativos na área de bioengenharia, por meio de seu uso como material para implantes

[4].

Como as propriedades mecânicas do metal titânio não são consideradas ideais para

confecção de certos tipos de implantes, como por exemplo, cardiovasculares, tem-se

tentativamente melhorado a sua característica utilizando-se as ligas deste metal. Dentre elas, a

mais utilizada é a liga Ti6Al4V que exibe propriedades mecânicas excepcionais [5]. Porém,

mesmo esta liga pode não atender aos quesitos básicos da aplicação, como em discos de

válvulas

cardíacas

mecânicas,

necessitando-se

melhorar o seu desempenho mecânico.

assim

de

tratamentos

superficiais

para

Um dos processos utilizados para essa finalidade é o

da criação de um filme fino de nitreto por inserção de heteroátomos na estrutura da liga, ou

seja, por nitretação.

Esse tratamento reconhecidamente permite mudar as características físico-químicas

superficiais da liga e produz aumento significativo na dureza, além de diminuir o coeficiente

4

de atrito, aumentando conseqüentemente a resistência ao desgaste. Essas modificações são

também

acompanhadas

pelo

melhoramento

na

biocompatibilidade,

incluindo-se

a

característica hemocompatível da liga de titânio o que permitiria, em tese, uma melhora

considerável no desempenho de próteses cardiovasculares [6].

A estrutura do nitreto de titânio que se forma na superfície é o parâmetro que dita a

característica física do material tratado e é fortemente dependente do processo de tratamento

utilizado, fato que motiva a realização do presente trabalho [7].

1.1 – OBJETIVO

Tendo-se como objetivo global estudar o processo de produção de filmes de TiN por

nitretação iônica da superfície do substrato de Ti6Al4V, visando a produção futura de peças

para válvulas cardíacas mecânicas, este trabalho possui os seguintes objetivos específicos:

•

Adequar e otimizar as características dos reatores a plasmas existentes no Laboratório

de Plasmas e Processos (IEFF-ITA) para a realização de experimentos de tratamentos

de nitretação superficial da amostra de liga de titânio.

•

Caracterizar sob o ponto de vista da física de plasma, o reator de jato de plasma

utilizado neste trabalho, medindo-se a energia de íons para a descarga de diferentes

gases tais como Ar, N2, e N2 : H2 nas condições utilizadas para a nitretação iônica das

amostras de Ti6Al4V.

5

•

Realizar experiências de modificação das características superficiais das amostras da

liga Ti6Al4V e posteriormente estudar a influência dos parâmetros de processo tais como:

temperatura, mistura de gás (N2 e H2), pressão, corrente elétrica e voltagem da descarga

elétrica no substrato de Ti6Al4V e posteriormente utilizar técnicas de caracterização como

microscopia eletrônica de varredura (MEV), espectroscopia de energia dispersiva (EDS),

difração de raios-X (DR-X), ensaios de nanoindentação e ângulo de contato para a

caracterização dos filmes obtidos.

6

2 – REVISÃO BIBLIOGRÁFICA

2.1 – Biomateriais

Biomaterial é definido como todo material utilizado para substituir, no todo ou em

parte,

um

sistema

biológico.

Assim,

pode-se

ter

biomateriais

metálicos,

cerâmicos,

poliméricos e compósitos, ou ainda materiais com recobrimento de filmes biocompativeis.

Sob esta ótica, para uma dada aplicação, pode haver mais de um material e/ou processo de

fabricação

disponível.

Como

característica

imprescindível,

esses

materiais

devem

ser

biocompatíveis, ou seja, devem atender ao requisito de funcionalidade para o qual foram

projetados, provocando o mínimo de reações alérgicas ou inflamatórias no organismo

receptor.

O

desenvolvimento

de

biomateriais

mostra-se

fundamentalmente

importante

no

sentido que, desse desenvolvimento, prescreve-se uma melhoria no nível de vida das pessoas,

representada por um aumento na expectativa de vida, na saúde em geral e no bem estar da

população. Dessa forma, foi observado que, ao longo da história da humanidade, tem sido

dispensado um enorme esforço pelos técnicos e cientistas da área, no intuito de se produzir

novos dispositivos implantáveis [8].

2.1.1 – Fontes de biomateriais

Os biomateriais podem ter várias origens. Existem os materiais de origem biológica,

que podem ser autógenos quando são retirados do próprio paciente, e alógenos, quando são

7

retirados de outros indivíduos. Os alógenos podem ser de origem animal de mesma espécie

(humanos) ou outros, ou ainda terem sido produzidos em culturas de células. Nesta

classificação enquadram-se também os materiais sintéticos. Estes podem ter sido sintetizados

especificamente para essa aplicação ou terem sido feitos visando uma outra aplicação, e por

apresentarem as propriedades necessárias, virem a ser utilizados como biomateriais [9].

2.1.2 – Biocompatibilidade

Os materiais biocompatíveis ou biomateriais desempenham papel essencial na vida de

muito seres humanos. O biomaterial designa uma classe bastante ampla de substâncias

naturais ou sintéticas, com propriedades mecânicas, físicas e químicas que, quando em

contato com tecidos e fluidos de seres vivos, de forma permanente ou não, não lhes provocam

reações de rejeição [10].

Geralmente, a utilização dos biomateriais no corpo humano enfrenta dois tipos de

problema: o primeiro relaciona-se aos comportamentos biológico e químico e o segundo, ao

desempenho físico e mecânico desses materiais. Os mecanismos que governam esses

problemas são geralmente de natureza extremamente complexa e nem sempre são

completamente compreendidos, o que, conseqüentemente, afeta a forma como o corpo

humano responde ao contato com os biomateriais [11].

Como a biocompatibilidade depende das interações entre o implante e os tecidos

adjacentes, não se pode afirmar de uma maneira geral, que um determinado material é

biocompatível, portanto, aplicável à fabricação de qualquer peça implantável em qualquer

paciente. O sucesso da substituição de partes de um sistema orgânico vivo por implantes está

intimamente associado ao conhecimento das características básicas e papéis do tecido ou

8

órgão a ser recuperado, bem como ao comportamento e desempenho do biomaterial

empregado e a reação do corpo humano em relação a este corpo estranho. O estudo destes

tecidos tem sido o objetivo de áreas associadas à medicina e à engenharia, de tal maneira que

hoje, é relativamente comum a realização de cirurgias da recuperação de partes do corpo

humano utilizando-se implantes sintéticos com materiais metálicos, cerâmicos ou poliméricos.

Um dos materiais mais utilizados na confecção de próteses para implantes é a liga

Ti6Al4V. Esse material inicialmente desenvolvido para fins aeronáuticos e espaciais, devido

às características mecânicas e químicas, apresentou compatibilidade com tecidos vivos, o que

levou à popularização de seu uso como biomaterial nos últimos 30 anos [11].

2.1.3 – Seleção dos biomateriais

A análise da substituição de partes do corpo humano, do ponto de vista puramente

mecânico, revela que as peças para implantes são de estrutura e projeto relativamente simples.

Entretanto, tal substituição engloba outros aspectos, que podem ser sintetizados nas

necessidades de biocompatibilidade entre o implante e o corpo receptor.

Como em qualquer ramo de engenharia, a utilização de um material em implantes

envolve o estudo detalhado das características e propriedades do mesmo. A seleção e

especificação de um material a ser empregado na construção de próteses são realizadas de

acordo com dois aspectos básicos: análise da região do corpo humano a receber o implante e

das funções a serem desempenhadas por tal implante. Em função desses dois aspectos pode-se

proceder à escolha conveniente do material a ser empregado, por exemplo: gelatinas e

silicones são empregados para suplementação de tecidos moles; materiais elásticos para

9

reposição de músculos, pele, cartilagens e órgãos; materiais rígidos são usados para extensão

de tecidos ósseos e também para confecção de implantes valvulares [11, 12].

No caso de produzir próteses valvulares à base de ligas de titânio, sabe-se que é

recomendável a realização de tratamentos superficiais de endurecimento e melhoramento da

hemocompatibilidade deste material. A nitretação iônica pode ser considerada um dos

processos interessantes a ser estudado por permitir à liga um aumento da dureza superficial,

ao mesmo tempo em que modifica a característica da energia superficial de contato com o

fluido hemácico.

Sempre que um material estranho é introduzido no corpo humano podem ocorrer

reações de rejeições. A intensidade de tal rejeição pode variar de uma irritação ou inflamação

leve até o caso de morte do paciente [13]. Em termos de características químicas, a interação

entre o implante e os fluidos corporais é fundamental. Os fluídos corporais, em geral,

consistem de uma solução de 1% de NaCl com outros sais e compostos orgânicos em menor

quantidade, à temperatura próxima de 37

0

C. Em geral, tais fluidos exibem pH próximo de

7,4; porém, no caso de cirurgias de implante, temporariamente, tal valor pode ser alterado

profundamente.

Logo após a cirurgia, as células dos tecidos em contato com o implante reagem devido

a sua presença, o que resulta na diminuição do pH. As características normais somente serão

atingidas após alguns dias. Sabe-se que em uma área próxima à que recebeu implante podem

ocorrer hematomas. Nestes locais com drenagem deficiente, o pH ácido é mantido por

semanas [11]. Em todos os casos, o pH ácido do fluido corpóreo corresponderá a uma

significativa solicitação adicional ao material do implante. A figura 1 apresenta um diagrama

da evolução do pH de fluidos corporais após uma cirurgia de implantes [11].

10

Figura 1 – Evolução do pH dos fluidos corporais após implante de uma prótese [11].

Dentro desse quadro de condições, a liga Ti6Al4V tratada superficialmente apresentase como uma boa opção para ser selecionada na confecção de próteses de válvula cardíaca

mecânica.

2.1.4 – Biofuncionalidade

Biofuncionalidade é o conjunto de propriedades que dá a um determinado dispositivo

a capacidade de desempenhar uma função desejada, ao passo que a compatibilidade refere-se

à habilidade do dispositivo continuar exercendo a sua função por um período de tempo tão

longo quanto necessário.

A biofuncionalidade é um dos critérios utilizados na seleção dos materiais com os

quais serão confeccionados os dispositivos a serem utilizados como implantes. A tabela 1

apresenta funções típicas de alguns grupos de materiais que justificam a sua utilização sob o

ponto de vista da biofuncionalidade.

11

Tabela 1 – Tipos de materiais escolhidos para serem utilizados em medicina e odontologia

pela sua biofuncionalidade [14].

Tipo de material

Função

Aplicação

Metal

condutor elétrico, bactericida,

prótese óssea, estética

estrutural, revestimento

Liga

estrutural, tribológica de

válvulas cardíacas, prótese

articulações, condutor

óssea

elétrico

Cerâmicas inertes

estrutural, tribológica de

prótese óssea

articulações

cerâmicas biotivas

estrutural, regenerador de

próteses teciduais

tecidos

Carbono

controlador de fluxo

válvulas cardíacas

sangüíneo

Termoplásticos

controlador de fluxo

válvulas cardíacas, prótese

sangüíneo e de outros fluidos,

óssea, estética, sondas,

tribológica de articulações,

prótese tecidual

transmissor de luz,

controlador de liberação de

medicamentos, isoladores

elétricos, regenerador tecidual

Elastômeros

enchimentos de cavidades,

válvulas cardíacas, prótese,

controlador de fluxo

estética

sangüíneo e de outros fluidos

Compósitos

estrutural, regenerador

estética

tecidual

Materiais de origem biológica

regenerador tecidual,

válvulas cardíacas, estética,

controlador de fluxo

próteses

sangüíneo, enchimentos de

cavidades

2.1.5 – Titânio e sua liga Ti6Al4V

2.1.5.1 – Elemento químico titânio

O titânio é um elemento químico de peso atômico 47,867, número atômico 22, e

encontra-se localizado na Tabela Periódica junto à camada “N” e ao grupo IV B. É um

elemento que se apresenta no estado sólido nas condições normais de temperatura e pressão.

12

O titânio possui características físico-químicas que lhe permitem formar uma

variedade de ligas com diferentes tipos de metais, podendo apresentar propriedades variadas

em um intervalo de valores amplos.

Suas propriedades químicas são similares à do zircônio, háfnio e tório. Portanto, era

esperado que o titânio pudesse possuir algumas propriedades similares encontradas nestes

metais.

O estado eletrônico fundamental do titânio é 1s 2, 2s2, 2p6, 3s2, 3p6, 4s2, 3d2, o que

proporciona

uma

grande

afinidade

pelos

elementos

hidrogênio,

carbono,

nitrogênio

e

oxigênio, todos formadores de soluções sólidas intersticiais. Os compostos formados com

cada um desses elementos aumentam a dureza e a resistência mecânica em relação à

característica do metal puro [15].

É considerado um dos mais importantes metais não ferrosos devido às suas

propriedades físicas, químicas e mecânicas.

2.1.5.1.1 – Estrutura cristalina do titânio

A estrutura cristalina pode ser entendida como a distribuição espacial ordenada de um

padrão formado por um ou mais átomos. A estrutura do arranjo atômico ou molecular é

responsável pela característica físico-química do material.

O titânio exibe estrutura cristalina do tipo hexagonal compacta (hc) que é denominada

de fase α em uma faixa de temperaturas que vai de 25 0C até 882,5 0C. No limite superior

desse intervalo de temperaturas, o titânio sofre uma transformação alotrópica e passa a

apresentar-se com estrutura cúbica de corpo centrado (ccc), conhecida como fase β. O titânio

13

funde-se a 16720C e entra em ebulição a 3260 0C nas CNTP. As transformações físicas e

estruturais do titânio são esquematicamente apresentadas na figura 2 [15,16].

Figura 2 – Transformações alotrópicas do titânio [16].

Ligas do tipo α + β podem ser obtidas por tratamentos térmicos adequados que

produzem precipitação da fase β, que pode ficar retida [15].

Para o titânio, a aresta da célula unitária é igual a 3,3065 Å [17]. Sua razão c/a é igual

a 1,588.

2.1.5.1.2 – Propriedades físicas, magnéticas e mecânicas do titânio

A tabela 2 ilustra algumas propriedades do titânio puro. A tabela 3 mostra alguns

valores das propriedades mecânic as do titânio puro. Todo os valores são os obtidos à

temperatura ambiente de ensaio.

14

Tabela 2 – Propriedades físicas e elétricas do titânio puro [18,19].

Propriedades

Grandezas

Peso atômico

47,88

Massa específica

4,500

Ponto de fusão

1953

Condutividade térmica

21,9

Calor específico

522

Coef. de expansão térmica

255,37

Resistividade elétrica

55 – 65

Condutividade elétrica

2,7 - 3,1

Tabela 3 – Propriedades mecânica do titânio puro [18,19].

Propriedades

Grandezas

Resistência de ruptura em tração

241,26 .106

Resistência à compressão

137,86 .106

Módulo de elasticidade

103,00 . 109

Módulo de rigidez

344,80.108

Dureza (Vickers)

90

Unidades

kg/m3

K

W/m.K

J/kg.k

(293,1-1144,26 K), K

Ω-m

1/Ω-m

Unidades

Pa

Pa

Pa

Pa

HV

O titânio de elevada pureza tem uma resistência à tração relativamente baixa

(241,26 .106 Pa), e elevada elongação até a ruptura (50%). Essas propriedades podem ser

modificadas por meio da formação de ligas.

2.1.5.1.3 – Classificação das ligas de titânio

De acordo com o tipo de microestrutura apresentado, as ligas de titânio podem ser

divididas em cinco classes:

1. liga α ,

2. liga quase α,

3. liga α + β,

4. liga quase β,

5. liga β.

15

2.1.5.1.3.1 – Ligas α

As ligas α contêm altos teores de estabilizadores da fase α. Os elementos que

estabilizam a fase α, chamados de alfagênicos são os metais simples do grupo IIIA e IVA (Al,

Ga e Sn) e os elementos intersticiais ( H, C, N e O) [19].

O principal objetivo da adição de elementos de ligas ao titânio está associado à

mudança do equilíbrio termodinâmico das fases α e β. Com a adição apropriada de elementos

de ligas do titânio, é possível modificar a estabilidade de cada uma das fases e assim,

modificar o comportamento mecânico do sistema. (titânio puro => fase α → a = 0,29508 nm,

c

= 0,46855nm e

c / a = 1,588). Como exemplo de ligas dessa classe cita-se a liga

Ti5Al2,5Sn.

2.1.5.1.3.2 – Ligas quase α

São ligas que contêm elementos estabilizadores da fase α e pequenos teores de

estabilizadores da fase β, na forma metaestável. Como exemplo de ligas dessa classe cita-se a

liga Ti6Al5Zr0,5Mo0,25Si [20].

2.1.5.1.3.3 – Ligas (α + β)

As ligas α + β contêm elementos estabilizadores da fase α e da fase β, ampliando

significativamente, o campo de estabilidade da estrutura α + β, até a temperatura ambiente.

16

Nesta classe, a liga mais utilizada, e que será detalhadamente discutida, é a liga

Ti6Al4V. Umas das principais características da liga Ti6Al4V é,

portanto,

possuir

a fase

α + β, na temperatura ambiente [20].

2.1.5.1.3.4 – Ligas quase β

São ligas com altos teores de estabilizadores da fase β, suficientes para manter a fase β

à temperatura ambiente. As ligas Ti10V2Fe3Al e Ti11,5V2Al11Zr representam esta classe

[20].

2.1.5.1.3.5 – Ligas β

São ligas com altos teores de estabilizadores da fase β. Os elementos estabilizadores

da fase β, chamados de elementos betagênicos, são os metais de transição (V, Nb, Mo, Mg,

Cu, Cr, Fe ) e os metais nobres, isto é, os metais com afinidades com o titânio e que

apresentam a banda de elétrons “d” (subnível d) não ocupado

ou

parcialmente

ocupado[15,18] ( titânio puro => fase β → a =0,33065 nm)[20].

2.1.5.2 – Liga Ti6Al4V

Uma das ligas de titânio amplamente usada é a liga Ti6Al4V contendo 6% Al e 4% V

(% em peso), que tem uma combinação excelente de dureza e resistência à corrosão de

maneira que vem se destacando em aplicações em diversas áreas de indústrias aeroespaciais,

17

para a produção de vasos de pressão e turbinas de aeronaves. Outras aplicações importantes

são como lâminas de compressor, implantes cirúrgicos, etc [20].

Seções isotérmicas do diagrama de fase ternária de TiAlV para região rica em titânio

são mostradas na figura 3. As posições que correspondem a 6% Al 4% V são indicadas em

cada diagrama.

Conforme estes diagramas, para 1000 OC e para a composição de Ti6Al4V, pode-se

verificar somente a presença da fase β. Para temperaturas menores que 900 0C e 800 0C, essa

composição permite a formação das duas fases α e β concomitantemente. Só podem ser

determinadas as composições químicas de cada fase a uma determinada temperatura se a linha

conjugada (linha pontilhada a-b) é conhecida. A composição 6% Al - 4% V passa pelas três

fases α-β-γ do diagrama, e é razoável assumir que a linha conjugada seja aproximadamente

paralela ao lado do triângulo referente à porcentagem de vanádio [20].

Quando essa liga é esfriada lentamente, o núcleo de α forma-se a partir da fase β.

Devido a esse processo, placas de coloração branca vistas pelo microscópico óptico,

características de fase α, são desenvolvidas. Os resfriamentos lentos induzem, então, à

formação de uma estrutura conhecida como Widmanstätten. A microestrutura característica da

liga nessa condição está ilustrada na Figura 4.

18

Figura 3 – Diagrama de fases da seção isotérmica da região rica em Ti a 1000 0C, 900 0C e

8000C [20].

Figura 4 – Microestrutura da liga Ti6Al4V após um resfriamento lento através da fase β. As

placas brancas correspondem ao material na fase α e entre regiões escuras

que correspondem ao contorno de grão. Esta é uma típica estrutura

Widmanstätten [20].

19

O processo de formação da estrutura Widmanstätten é mostrado esquematicamente na

figura 5, usando uma seção de composição constante com 6% de alumínio por meio de um

diagrama ternário de fases. Na ilustração esquemática das micrografias apresentadas na figura

5, a região escura é a correspondente ao material na fase β, e entre as partes escuras o material

na fase α é representado por partes claras.

Figura 5 – Ilustração esquemática da formação da estrutura Widmanstätten na liga

Ti6Al4V por resfriamento lento através da fase β. A estrutura final é mostrada na

figura 4 [20].

20

A microestrutura representada corresponde à da região constituída de placas paralelas

de α delineadas por fase β. As placas de α são formadas preferencialmente pelos planos

específicos {110} de β, de maneira intrusiva, a partir de limites de grão, formando assim altos

ângulos, próximos de 900, em relação aos contornos de grãos da fase β.

Na figura 6, podem ser observados dois tipos diferentes de martensita que se formam

em função da temperatura. O primeiro tipo é conhecido como fase α ’ e encontra-se arranjado

na forma cúbica de face centrada ou tetragonal de face centrada, enquanto que o outro é a fase

α”, que se apresenta em um arranjo cristalino hexagonal. Acima da linha de transformação de

β, isto é, aproximadamente a 980

0

C, forma-se a estrutura α”, mas esta fase pode conter uma

pequena proporção de fase β. A presença da fase β na estrutura após têmpera, a partir da linha

de transformação β, é devido ao fato da estabilidade da estrutura martensítica terminar na

temperatura martensítica MF que está 25

0

C abaixo da temperatura normal para este metal.

Esse abaixamento da temperatura é decorrente da adição de 4% V na liga Ti com 6% de Al,

que, por apresentarem estruturas cristalográficas de corpo centrado, diminuem o M F em

250 C.

As têmperas feitas a MF não convertem totalmente a fase β em α' ou α ", quando esta

liga é recozida na região das duas fases. A temperatura de recozimento das fases α e β tem

diferentes equilíbrios para diferentes composições de Al e V. Conforme a temperatura de

recozimento diminui, a fase β tem a concentração crescente de V (figura 3). Isto indica que

para esta fase o MS (temperatura de têmpera) e o MF estão diminuindo progressivamente. Para

aproximadamente 8400C, o MS está abaixo de 250C, de forma que nenhuma fase β é

transformada em α’ para uma têmpera realizada além de temperatura de recozimento, e a

estrutura consiste de α primário (presente à temperatura de recozimento) e é retida na fase β.

21

Figura 6 – Ilustração da estrutura formada na liga Ti6Al4V após a têmpera a diferentes

temperaturas de tratamento [20].

2.1.5.2.1 – Propriedades físicas, mecânicas, térmicas e elétricas da liga Ti6Al4V

As tabelas 4, 5 e 6 foram constituídas com os valores das propriedades físicas,

mecânicas e elétricas da liga Ti6Al4V sem tratamento adicional a partir da sua concepção e

medidas à temperatura ambiente

Tabela 4 – Valores das propriedades físicas da liga Ti6Al4V sem tratamento [21].

Propriedades Físicas

Valores

Unidades

Massa específica

4,43

g/cm3

Dureza

334

Brinell

Dureza

363

Knoop

Dureza

36

Rockwell C

Dureza

349

Vickers

22

Tabela 5 – Valores das propriedades mecânicas da liga Ti6Al4V sem tratamento [21].

Propriedades mecânicas

Valores

Unidades

Comentários

Resistência à Tração

950

MPa

Elongação até a ruptura

14

%

em tração

Redução da seção

36

%

transversal

Módulo de Elasticidade

113,8

GPa

Resistência à compressão

970

GPa

Resistência à

Kt (fator de concentração

Cisalhamento

1490

MPa

de tensão)

Razão coeficiente/ módulo

de Poisson

0,342

Resistência ao Impacto

17

J

Resistência à fadiga

510

MPa

1.107 ciclos

Resistência à fratura

75

MPa/m

Módulo de cisalhamento

44

GPa

-

Tabela 6 – Valores das propriedades térmicas da liga Ti6Al4V sem tratamento [21].

Propriedades Térmicas

Valores

Unidades

Comentários

(1)

0

0

CTE, linear 20 C

8,6

20-1000C

µm/m- C

(1)

CTE, linear 2500C

9,6

20-3150C

µm/m-0C

(1)

0

0

CTE, linear 500 C

9,7

20-6500C

µm/m- C

0

Capacidade térmica

0,5263

J/g- C

Condutividade térmica

6,7

W/m

0

Ponto de ebulição

1660

C

Líquido

(1)

CTE = constante

Tabela 7 – Valores das propriedades elétricas da liga Ti6Al4V sem tratamento [21].

Propriedades Elétricas

Valores

Unidades

Comentários

Resistividade elétrica

1,78.10-4

Ω-cm

Permeabilidade

magnética

1,00005

A/m

-

Comparando-se a dureza do titânio em relação à da liga, pode -se observar nas tabelas

3 e 4, que a dureza da liga é 4 vezes maior que ao do titânio puro. Isso mostra que a liga tem

aplicabilidade ampliada em diversas áreas industriais, inclusive na área de biomateriais, onde

se exige melhor desempenho do material.

23

As propriedades mecânicas da liga com relação às do titânio foram mostradas nas

tabelas 3 e 5, podendo-se observar que a liga possui melhores valores de resistência mecânica,

módulo de elasticidade, resistência ao impacto e em outras propriedades mecânicas citadas.

Isto mostra que a liga se destaca em suas propriedades comparando com as do titânio puro.

Enfim, comparando as propriedades mecânicas, elétricas e magnéticas do titânio puro

com a da liga Ti6Al4V observadas nas tabelas 2, 3, 4, 5 e 6 deste capítulo, a liga possui

melhores propriedades que o metal puro. Porém, esta liga ainda não atende aos quesitos

básicos como boa resistência mecânica, dureza, resistência ao desgaste e tensão superficial

para a utilização na confecção de peças para válvulas cardíacas mecânicas necessitando, por

exemplo, de tratamentos superficiais induzidos pelo processo de nitretação iônica, visando o

melhoramento das suas características físico-químicas e mecânicas.

24

2.2 – PLASMA

2.2.1 – Definição do Plasma

O termo “plasma” é usado para descrever uma larga variedade de substâncias

eletricamente quase neutras e que exibem um comportamento coletivo de longo alcance, mas

que possuem localmente cargas elétricas conduzindo correntes elétricas devido à existência de

constituintes carregados como elétrons livres e átomos ou moléculas ionizadas [22,23]. Na

média, um plasma é eletricamente neutro, sendo que qualquer desbalanceamento de carga

resulta no surgimento de campos elétricos que tendem a mover as cargas de modo a

restabelecer o equilíbrio. Como resultado, a densidade de elétrons mais a densidade de íons

negativos deve ser igual à densidade de íons positivos.

2.2.2 – Descarga elétrica

2.2.2.1 – Introdução

O termo “descarga elétrica em gás” é originário do processo de descarga de um

capacitor num circuito elétrico formado por dois eletrodos imersos num recipiente preenchido

com gás a uma dada pressão [24,25].

Mais tarde, este termo passou a ser aplicado a todo circuito com passagem de corrente

elétrica em gás ionizado. Atualmente, o estudo de descargas elétricas cobre um vasto campo

de estudo que envolve todos os fenômenos relacionados com os processos de geração e

sustentação dos estados ionizados dos gases por absorção de energia eletromagnética [25,26].

25

2.2.2.2 – Regiões da curva característica de uma descarga

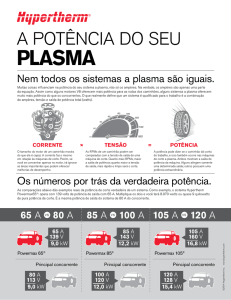

A figura 7 ilustra um gráfico da diferença de potencial entre dois eletrodos em função

da corrente conduzida através do gás.

Na região da descarga não auto-sustentada (reta de subida da região A), a corrente e a

densidade de portadores de carga envolvida são muito pequenas e proporcionais à intensidade

da fonte de ionização externa. No entanto, partes dessas cargas não chegam ao anodo, pois

colidem com a parede do tubo ou sofrem processo de recombinação. No momento em que o

campo elétrico é suficientemente alto para que todos os elétrons produzidos, por unidades de

tempo, cheguem ao anodo, atinge-se uma corrente de saturação (mostrada nas curvas da

região B da figura 7), que permanece constante para uma grande variação relativamente de

voltagem.

A região BC é chamada de descarga escura ou Townsend, pois o fenômeno ainda não

é visível e tanto a corrente como a densidade de portadores de carga envolvida é ainda muito

pequena. Portanto, o campo elétrico externo não será afetado porque a carga espacial é

desprezível.

Quando um pequeno potencial adicional é aplicado no sistema que se encontra na

condição de descarga Townsend, os elétrons livres produzidos no gás pela ação de uma fonte

de ionização externa serão acelerados em direção ao anodo. Se a energia dos elétrons