Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

Projeto de iniciação científica

RECICLAGEM DO ALUMÍNIO

UTILIZADO EM AULAS

NO LabMat-FEI

Relatório Final

Bolsista: Jonathas Alberto Ribeiro Abdou

e-mail: [email protected]

Orientador: Prof. Dr. Rodrigo Magnabosco

Departamento de Engenharia Mecânica - FEI

e-mail: [email protected]

Data da entrega do relatório

19/12/2002

1

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

I.Objetivos

Este projeto procura definir os procedimentos aplicados para a classificação de

matérias primas e sucatas de alumínio no Laboratório de Materiais do Centro

universitário da FEI, além de verificar a possibilidade de refusão e laminação a frio de

ligas Al-Cu. Pretende-se também analisar o método de obtenção de corpos-de-prova

de tração por fundição de ligas Al-Si, e indicar as açôes necessárias para obtê-los.

2

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

II.Revisão bibliográfica

II.1.Introdução

O início da produção industrial do alumínio e suas ligas é bastante recente. Em

1882 este metal ainda era uma raridade, com produção global de 2 t. Em 1900, a

produção mundial de alumínio era de 6.700 t, em 1916, pouco mais de 100.000 t. Já

em 1939, a produção atingiu 700.000 t e alcançou, em 1943, a marca de quase 2

milhões de toneladas. Ao longo da década de 80, o consumo de alumínio cresceu de

maneira mais acentuada que sua produção industrial. Para suprir a necessidade de

alumínio, a reciclagem tornou-se algo indispensável. Isso, o crescimento no volume da

sucata de alumínio e a mobilização mundial em prol da preservação das reservas

naturais levou a um aumento significativo da indústria de reciclagem. Além disso, o

processo de obtenção de alumínio secundário exige apenas 5% de energia gasta para

obter alumínio primário.[1]

No Brasil, a reciclagem do alumínio iniciou-se em 1991, e desde então, seu

índice cresceu assustadoramente. Para que se tenha uma melhor idéia, só no ano de

2000, o Brasil reciclou 78% (vide figura.II.1) das 10 bilhões de latas de alumínio

produzidas. A coleta das latas é realizada por mais de 150 mil pessoas, movimentando

mais de US$ 135 milhões por ano, levando a grande maioria viver hoje

exclusivamente

da

coleta.

Igualmente,

a

cadeia

de

reciclagem

do

alumínio

(reciclagem, recuperação e transporte) também envolve um grande montante de

empresas, aproximadamente cinco mil. O ciclo da lata de alumínio, entre a produção e

o retorno aos centros de reciclagem, leva em média 42 dias, reduzindo o impacto sobre

3

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

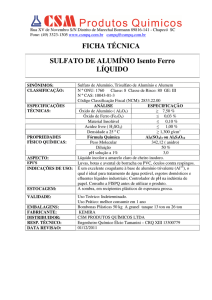

Figura.II.1 -

Extraído em 21/08/2002 [3]

o meio ambiente.[2]

Depois do ferro, o alumínio é o material mais utilizado na fabricação de peças.

Este aumento se deve ao grande campo de aplicação deste metal, em virtude de suas

características. O alumínio e suas ligas têm grande importância técnica devido à sua

baixa densidade (2,6 a 2,8 g/cm³), elevada relação resistência/peso, elevada resistência

à corrosão, endurecibilidade de muitas ligas e bom acabamento superficial.[1]

Os maiores campos de sua aplicação são hoje a indústria de transportes

(automóveis, aviões, vagões), construção civil, engenharia mecânica e eletrotécnica

em geral, e a indústria de embalagens [2]. A usinagem das ligas trabalhadas oferece

várias vantagens importantes, incluindo velocidade de corte quase ilimitada, baixas

forças de corte, excelente acabamento, bom controle dimensional e longa vida da

ferramenta.[1]

4

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

II.2. Obtenção do alumínio

O método mais importante e rentável para a obtenção do alumínio é o processo

Hall-Heroult (em homenagem à Charles Hall, de Ohio, e Paul Heroult, da França, que

desenvolveram o processo em 1886), de eletrólise a partir de óxido de alumínio

fundido. O óxido de alumínio é na maioria dos casos, obtido da bauxita (Figura.II.2)

através do processo Bayer. Este é um método seletivo de extração e partição

hidrometalúrgica muito eficiente. O principio do processo é a extração de hidróxido de

alumínio da bauxita, num tratamento em autoclave com solução de hidróxido de sódio

(NaOH) a temperatura média de 160°C. A seguir, ocorre a separação de resíduos

sólidos após o resfriamento da suspensão, a retirada de hidróxido de alumínio da

solução, agora supersaturada, através da cristalização e devolução da solução de

hidróxido de sódio após a separação do hidróxido cristalizado. O hidróxido obtido é

transformado termicamente para óxido.[1,4,5]

A obtenção do alumínio primário para metalurgia, pelo processo Hall-Heroult,

trata da eletrólise do óxido de alumínio em temperaturas de 950°C a 980°C. O óxido

de alumínio é dissolvido em criolita fundida, e através do emprego de um anodo dáse a decomposição química do óxido de alumínio. [1]

II.3. Processamento das ligas de alumínio

O alumínio metálico obtido na redução (alumínio primário) é carregado nos

fornos de refusão no estado líquido ou sólido, e são adicionados elementos de liga

(cobre, magnésio, silício, zinco, manganês, etc.), sucata selecionada e refinadores de

grão, elaborando-se o que se domine liga. Esta é vazada na forma de lingotes, placas,

5

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

Figura.II.2 – Transformação do Alumínio [1]

6

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

tarugos ou vergalhão Properzi, conforme a aplicação final do material. A partir desse

ponto é possível fazer uma distinção entre ligas fundidas, cujos produtos finais são

obtidos a partir do vazamento e solidificação do metal líquido em um molde com a

forma da peça, e ligas trabalháveis, nas quais os produtos finais são obtidos pela

transformação mecânica de um semi-acabado (placa, tarugo, vergalhão, ou barra).[1]

Os processos de conformação mais comuns são a laminação, extrusão,

forjamento, e trefilação[1]:

• Na laminação, uma placa com 300 a 400mm de espessura passa entre dois

cilindros de aço rotativos, cuja abertura é menor que sua dimensão inicial,

como ilustra a Figura.II.3.(a). Essa placa é reduzida na sua espessura

(aumentando o seu comprimento) em uma seqüência de passes, podendo

ser laminada à quente, por volta de 400°C, a partir da espessura da placa até

4 a 6 mm. A partir daí é feita a redução em temperatura ambiente,

atingindo-se espessuras de até 0,2 mm na linha de laminação a frio.

• Na extrusão, um tarugo é aquecido a aproximadamente 500°C, carregado

dentro do recipiente de uma prensa de grande capacidade (da ordem de

milhares de toneladas-força) e forçando contra um disco de aço, no qual é

cortada uma abertura com a forma do perfil, como pode-se ver na

figura.II.3(b). O metal escoa por essa abertura, o que gera uma peça de até

50m de comprimento, com a seção transversal do perfil.

7

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

(a)

(b)

Figura.II.3.(a) Ilustração do processo de conformação por laminação[6].(b) Ilustração do processo de

conformação por extrusão[7].

8

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

• No

forjamento,

um

bloco,

tarugo

ou

perfil

são

aquecidos

a

aproximadamente 500°C e comprimidos contra uma matriz bipartida, na

qual foi escavada a forma da peça em negativo, como segue na

figura.II.4.(a). O metal escoa, preenchendo a cavidade formada pelo

ferramental, tomando a forma da peça, como mostra a figura.II.4.(b).

(a)

(b)

Figura.II.4.(a) Foto de uma prensa de 40.000 ton[8]. (b) Pistões de alumínio forjados[8].

• Na trefilação, o arame, vergalhão, tubo ou barra (produzidos por extrusão

ou laminação) é tracionado a frio, passando por uma fieira, cuja abertura

tem seção transversal menor do que da peça (vide figura.II.5). Com isso

conseguem-se arames ou tubos mais finos do que os que podem ser

conseguidos por extrusão e com melhor precisão dimensional.

9

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

(a)

(b)

Figura.II.5.(a) Desenho esquemático da trefilação de arames[ 9]. (b) Foto de uma trefiladora [10]

II.4. Classificação do alumínio e suas ligas

As ligas de alumínio possuem, além do metal de base, muitos outros elementos

considerados como componentes da liga ou como impurezas. Os principais são o

cobre, silício, magnésio, zinco e manganês que determinam as características da liga.

Adições de cromo, níquel, vanádio, boro, prata, chumbo, bismuto, zircônio e lítio

conferem propriedades especiais às ligas básicas, como resistência à corrosão sob

tensão, controle de recristalização ou usinabilidade. Outros elementos como ferro,

10

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

titânio, sódio, estrôncio e antimônio são considerados impurezas cuja presença deve

ser controlada. Dependendo do grupo de ligas, um elemento que é considerado como

benéfico em uma liga poderá ser deletério em outra, e vice-versa. [1]

O alumínio e suas ligas são divididos basicamente em dois grupos: Ligas para

tratamento mecânicoe ligas para fundição.

II.4.1. Ligas para tratamento mecânico

Estas ligas são aquelas que são sujeitas a deformação (trabalhado a quente ou a

frio, em processos de extrusão, forjamento ou trefilação) a fim de transformar o lingote

de alumínio na forma desejada .[11]

Através da Aluminum Association (AA), estabeleceu-se um sistema numérico

de 4 dígitos para designar ligas de alumínio trabalháveis, que é adotado praticamente

no mundo todo, inclusive no Brasil. O primeiro dos 4 dígitos indica o grupo de

elementos que determinam as características da liga, conforme está indicado na

Tabela.II.1. [1]

Tabela.II.1- Designação das Ligas de Alumínio Trabalháveis.

Série

Componente Majoritário da Liga

1xxx

Alumínio

2xxx

Cobre

3xxx

Manganês

4xxx

Silício

5xxx

Magnésio

6xxx

Magnésio e Silício

7xxx

Magnésio e Zinco

8xxx

Outros

11

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

Suas principais características estão listadas abaixo:

• Série 1xxx. Alumínio com 99.00% ou mais de pureza com muitas aplicações,

especialmente nos campos

da elétrica e da química. É caracterizado pela

excelente resistência à corrosão, alta condutividade térmica e elétrica, baixa

resistência mecânica e excelente usinabilidade [11]

• Série 2xxx. O cobre é o principal elemento desta liga, tendo também o

magnésio como um segundo adicional. Ela não tem tanta resistência corrosiva

quanto as outras ligas. No entanto, as ligas 2xxx são usadas para rodas de

caminhões e aeronaves e fuselagem de aeronaves .[11]

• Série 3xxx. O manganês é o componente majoritário desta liga. Ela pertence

ao grupo de ligas não tratáveis termicamente, mas possui uma resistência

mecânica em média 20% maior do que as ligas 1xxx, dada de sua porcentagem

de manganês (por volta de 1.5%) .[11]

• Série 4xxx. O silício é o principal elemento desta liga. A porcentagem de

silício pode ser de até 12% causando queda no seu ponto de fusão. Por esta

razão este tipo de liga é usado para soldas.[11]

• Série 5xxx. Tem o magnésio como componente majoritário. Possui boas

características para solda, e boa resistência à corrosão, inclusive em atmosfera

marítima. Devida a esta característica esta liga pode ser usada em casco de

navios e barcos.[11]

• Série

6xxx.

As

ligas

da

série

6xxx

possuem

silício

e

magnésio

aproximadamente nas proporções de formação de Mg2 Si, o que a torna

termicamente tratável. Ela não é tão resistente quanto as ligas 2xxx e 7xxx,

12

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

mas possui boa resistência à corrosão, média resistência mecânica e pode ser

usada para soldas. [11]

• Série 7xxx. O zinco pode variar de 1 a 8%, já que é o componente principal da

liga. Uma vez que é adicionada uma pequena porcentagem de magnésio,

resulta a possibilidade de tratamento térmico, que promove uma melhor

combinação de resistência mecânica, resistência à corrosão e tenacidade à

fratura.[11]

• Série 8xxx. As ligas 8xxx possuem uma grande variedade de elementos em

sua composição, mas freqüentemente caracteriza-se por possui de 2.4 à 2.8%

de lítio.

Tem como aplicação o desenvolvimento de estrutura de aviões e

aeronaves espaciais.[11]

II.4.2 Ligas para fundição

As ligas de alumínio para fundição são as mais versáteis dentre todas as mais

comuns ligas fundidas. Como materiais fundidos, as ligas de alumínio possuem as

seguintes características favoráveis: [12]

• Boa fluidez para o preenchimento de seções finas.

• Estabilidade química.

• Baixo ponto de fusão em relação àqueles requeridos por muitos outros metais.

• Rápida transferência de calor do alumínio fundido para o molde, promovendo

menores ciclos de fundição.

13

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

• O hidrogênio é o único gás com apreciável solubilidade no alumínio e suas ligas, e

a solubilidade do hidrogênio no alumínio pode ser facilmente controlada por

métodos de processamento.

Geralmente as ligas de alumínio fundidas são produzidas por molde para

fundição sob pressão, areia seca e areia verde. Dificilmente as ligas de alumínio são

fundidas à vácuo, baixa pressão e centrifugação.[12]

A Aluminum Association estabeleceu um sistema de três dígitos seguidos por

um valor decimal. As ligas xxx.0 representam, em todos os casos, a composição

química limite para fundição. As xxx.1 e as xxx.2 representam a composição química

para lingotes. Muitas classificações da AA incluem uma letra como prefixo, referindose à porcentagem de impureza encontrada na liga. As famílias das ligas fundidas estão

a seguir [12,13]:

1xx.x – Liga com pureza de no mínimo 99,0% de alumínio.[13]

2xx.x – Este tipo de liga possui o cobre como componente majoritário, mas outro

componente da liga pode ser especificado.[13]

3xx.x – São as ligas que possuem o silício como componente principal. No

entanto, outros componentes, como o magnésio e o cobre, são

especificados. A série 3xx.x representa aproximadamente 90% de todas

as ligas fundidas produzidas.[12]

4xx.x – Ligas em que o silício é o principal elemento.[12]

5xx.x – Ligas que possuem o magnésio como componente principal.[12]

6xx.x – Não são utilizadas comercialmente.[13]

14

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

7xx.x – Este tipo de liga possui o zinco como componente principal. Geralmente

há a adição de cobre, magnésio, cromo, manganês, ou combinação destes

elementos na liga.[12]

8xx.x – Possui o estanho como elemento principal da liga.[12]

9xx.x – Não são utilizadas comercialmente.[13]

As ligas de alumínio para fundição também são conhecidas como ligas de

alumínio-silício, notação que diz respeito ao alto teor de silício, que pode chegar a até

23% nas ligas para fundição.[14]

O alto teor de silício nas ligas de alumínio diminui o ponto de fusão, aumenta a

resistência à corrosão e diminui a ductilidade. Por outro lado, estas ligas são de difícil

usinagem, recomendando-se o uso de ferramentas de carbureto de tungstênio com

grande ângulo de corte e trabalhando à baixa velocidade com fluídos refrigerantes e

lubrificantes adequados.[14]

II.5. Tratamentos térmicos e termomecânicos

De um modo geral tratamentos térmicos e termomecânicos são uma condição

ou estado produzido no metal ou liga por processos térmicos, ou mecânicos, e que

produzem estruturas e propriedades mecânicas características. O sistema de

nomenclatura de tratamentos térmicos se baseia em letras, e as subdivisões destas são

indicadas por um ou mais números, que especificam as operações básicas que o

material deve sofrer. As designações básicas são [1]:

15

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

• F (como fabricadas) – aplica-se a produtos laminados à frio, à quente ou

sobre os quais não se exerce nenhum controle sobre suas condições de

processo. Não há garantia de propriedades mecânicas. [1,15]

• O ( recozido ) – aplica-se aos produtos que são recozidos para que sejam

obtidos o máximo amolecimento e a máxima conformabilidade do

material.[1]

• W (solubilizado) – Têmpera instável aplicada somente em ligas que

envelhecem naturalmente após a solubilização. Esta designação é específica

somente quando o período do envelhecimento natural está indicado. Por

exemplo: W 1/2h. [16]

• H (encruado) - Aplica-se às ligas não tratáveis termicamente, em que o

aumento de resistência é obtido por deformação mecânica. Será sempre

seguido por um ou mais dígitos.[1]

• T (tratados termicamente) – aplicável as ligas tratáveis termicamente,

gerando propriedades mecânicas estáveis diferentes de “F” ou “O”,

podendo ou não ter encruamento adicional. Será sempre seguido de um ou

mais dígitos. [1]

Vale citar que todas as têmperas são aplicáveis às ligas fundidas, exceto a

têmpera H, já que esta precisa de trabalho mecânico (encruamento) para ser realizada.

As têmperas H e T apresentam subdivisões conforme mostrado a seguir.

16

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

II.5.1. Têmperas “H”

O primeiro dígito que se segue a letra H indica combinação das seguintes

operações básicas:

• H1x - Apenas Encruada. As propriedades mecânicas conseguidas exclusivamente por encruamento, sem nenhum tratamento suplementar. O dígito que segue H1

indica o grau de encruamento. [1,15]

• H2x – Encruada e Recozida Parcialmente. As propriedades mecânicas são

aumentadas mais do que o nível desejado e depois diminuídas por recozimento

parcial. O dígito após H2, indica o grau de encruamento restante depois que o

produto foi parcialmente recozido.[1,15]

• H3x – Estabilizada Após Encruamento. Algumas ligas amolecem com o passar

do tempo, após terem sido encruadas ( principalmente as do grupo 5xxx). Esse

amolecimento pode ser acelerado e estabilizado por tratamento térmico após o

encruamento. O dígito após H3, indica o grau de encruamento restante depois do

produto ter sido estabilizado.[1,15]

Grau de deformação aplicado ao material é especificado pelo segundo dígito após

a letra H, que comumente é[1]:

• Hx2 – ¼ duro

• Hx4 – ½ duro

• Hx6 – ¾ duro

• Hx8 – duro (diz-se de um material que sofreu aproximadamente 75% de

deformação a frio após ter sido plenamente recozido).

17

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

II.5.2. Têmperas T

O “T” é sempre seguido de um ou mais dígitos. Um período de envelhecimento

natural pode ocorrer entre ou após as operações listadas e o controle desse período é

exercido quando é metalurgicamente importante. Números de 1 a 10 indicam

seqüências específicas de tratamentos (um asterisco mostra quais são as têmperas mais

aplicadas em produção)[1,16]:

• T1(*) - Resfriado de um processo de conformação a temperatura elevada e

envelhecimento naturalmente a uma condição estável. Aplica-se a produtos que

não foram trabalhados a frio depois de um resfriamento de uma elevada

temperatura do processo de conformação.[16]

• T2 - Resfriado de um processo de conformação em temperatura elevada,

encruado e envelhecido naturalmente a uma condição estável. Aplica-se à

produtos trabalhados à frio a fim de aumentar a dureza depois de um resfriamento

à uma elevada temperatura do processo de conformação.[16]

• T3(*) - Solubilizado, encruado e envelhecido naturalmente a uma condição

estável. Aplica-se à produtos trabalhados à frio a fim de fornecer maior dureza ao

material após tratamento térmico de solubilização.[16]

• T4(*) – Solubilizado e envelhecido naturalmente a uma condição estável.

Aplica-se à produtos que não foram trabalhados à frio depois de tratamento

térmico de solubilização.[16]

• T5(*) – Resfriado de um processo de conformação em temperatura elevada e

envelhecido artificialmente. Aplica-se a produtos que não foram trabalhados à

frio depois de um resfriamento de uma elevada temperatura do processo de

18

Laboratório de Materiais do Centro Universitário da FEI

http://www.fei.edu.br/mecanica/me541/LabMat.htm

conformação, fundição ou extrusão e para aqueles que tiveram sua propriedades

mecânicas substancialmente mudadas por precipitação em tratamento térmico.[15]

• T6(*) – Solubilizado e envelhecido artificialmente. Aplica-se à produtos que não

foram trabalhados à frio após tratamento térmico de solubilização.[16]

• T7 – Solubilizado e estabilizado (superenvelhecido). Aplica-se a produtos que

são estabilizados após tratamento térmico de solubilização a fim de levá-los além

do ponto de máxima dureza a fim de promover o controle de algumas

características especiais.[16]

• T8(*) – Solubilizado, encruado e envelhecido artificialmente. Aplica-se à

produtos trabalhados à frio a fim de fornecer maior dureza.[16]

• T9(*) – Solubilizado, envelhecido artificialmente e encruado. Aplica-se à

produtos trabalhados à frio a fim de fornecer maior dureza especialmente após de

haverem sido precipitados por tratamento térmico.[15]

• T10 – Resfriado de um processo de conformação em temperatura elevada,

envelhecido artificialmente e encruado.

Aplica-se à produtos trabalhados à frio

a fim de fornecer maior dureza após um resfriamento de um processo de trabalho à

quente.[15]

Na norma ANSI H 35.1 poderão ser encontradas maiores informações sobre

nomenclatura de têmperas. [1]

19