Caracterização de eflorescências, sua natureza e mecanismos de formação em

fachadas revestidas com cerâmica e pedra natural

César Correia

Saint-Gobain Weber Cimenfix SA

Portugal

[email protected]

Resumo: O presente trabalho propõe-se estudar as causas mais significativas do aparecimento de

eflorescências em fachadas revestidas com material cerâmico e pedra natural, os materiais utilizados nos

revestimentos de fachadas, assim como, as técnicas de colagem existentes, em Portugal.

Pretende-se, ainda, encontrar meios ou formas de poder evitar que as eflorescências surjam em edifícios

com este tipo de fachadas.

Palavras–chave: eflorescências, cerâmica, pedra natural, fachadas.

1. Introdução

Na arquitectura tradicional portuguesa os materiais de revestimento de fachadas variam do norte para o

sul do país. Esta tradição tem continuidade nos dias de hoje com a arquitectura que podemos observar

nas cidades ao longo do país, verificando-se, no entanto a introdução de novos materiais no

revestimento de fachadas como o metal e a madeira.

Neste trabalho apenas se abordam as fachadas de edifícios revestidas a cerâmica e pedra natural. Estes

tipos de fachadas apresentam uma patologia comum, as eflorescências. As eflorescências constituem

uma patologia comum em edifícios recentes, que pode provocar danos nos revestimentos. Provoca

efeitos inestéticos graves que obrigam à limpeza e manutenção das fachadas envolvendo custos

elevados. É, por isso, importante compreender as origens e o mecanismo deste fenómeno, com vista a

preveni-lo.

2. Causas das eflorescências

A colagem de peças cerâmicas em fachadas, em geral peças cerâmicas de grés, torna as fachadas, de

uma forma geral, impermeáveis à água. No entanto, é comum surgirem eflorescências brancas

emergentes através das juntas de colocação das peças cerâmicas. Estas eflorescências podem manifestarse através da deposição de uma película salina que altera a cor da argamassa de juntas, caso esta seja

colorida, ou pode manifestar-se através de uma camada espessa aderente de sais. Geralmente, neste

último caso, as eflorescências apresentam-se sob a forma de escorridos sobre as peças cerâmicas coladas

na fachada.

Nos materiais de construção as eflorescências são, geralmente, de cor branca; ainda assim, nem todas as

manchas correspondem forçosamente, a eflorescências. Existem eflorescências que podem apresentar

cor castanha, amarela ou verde dependendo da composição química do sal que está na sua

origem.[4][6][7]

No caso de fachadas revestidas com placas de pedra natural, não só podem surgir eflorescências através

das juntas de colocação, como podem surgir depósitos salinos à superfície das placas de pedra, caso

estas sejam porosas.[1]

Os principais problemas relacionados com as eflorescências em fachadas são os efeitos inestéticos.

Ainda assim, o processo de cristalização de sais à superfície de materiais porosos, tais como a cerâmica

porosa e placas pétreas, pode originar tensões que conduzem à degradação e envelhecimento dos

materiais de revestimento, por alteração das suas propriedades físico-químicas e mecânicas.[2][3][8]

Nas causas destas eflorescências estarão os materiais cerâmicos ou pétreos que revestem os edifícios, as

argamassas de colagem e de rejuntamento, ou ainda, as técnicas utilizadas para a colagem do material de

revestimento.

2.1 Material de colagem

As colas para cerâmica podem dividir-se em três grandes grupos: adesivos à base de cimento, adesivos à

base de resinas em dispersão aquosa e adesivos à base de resinas de reacção. Em fachadas utilizam-se,

geralmente, adesivos à base de cimento para fazer a colagem de cerâmica e pedra natural.

2.2 Materiais de revestimento

2.2.1 Material cerâmico

Nos revestimentos cerâmicos de fachadas, em Portugal continental, podemos encontrar todos os tipos de

peças cerâmicas. No entanto, as peças de grés e de grés porcelânico são as mais utilizadas como material

cerâmico para revestimento de fachadas, dadas as excelentes propriedades de resistências mecânicas e

físico-químicas.

2.2.2 Pedra natural

A pedra natural continua a ser um dos materiais mais utilizados para revestir fachadas em Portugal.

Dos vários tipos de pedra natural comercializados no mercado português, os mais utilizados são o

calcário, o granito, o mármore e o xisto. Mas, mesmo dentro de cada um destes grupos de pedras

naturais há alguns tipos de rocha ornamental que são mais utilizados do que outros para o revestimento

de fachadas.

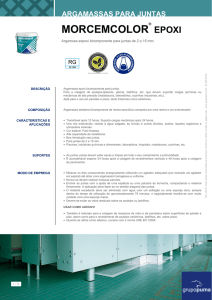

2.3 Material de juntas

As juntas em revestimentos cerâmicos podem ser de dois tipos: juntas de colocação e juntas de

deformação ou dilatação. Estas últimas são as que se deixam em zonas de interrupção dos revestimentos

cerâmicos, com o objectivo de permitir pequenas variações nas dimensões estruturais que possam

ocorrer no sistema revestido. As primeiras são as que formam as zonas de união entre as peças,

cerâmicas ou pedra natural, coladas e que são determinadas por linhas rectas equidistantes, verticais e

horizontais, paralelas entre si, que constituem uma formação de quadrados e rectângulos. Estes tipos de

produtos dividem-se em três grandes grupos: juntas à base de cimento, juntas de dispersão e juntas de

resinas reactivas.

2.4 Técnicas de colagem

Antes de terem surgido no mercado as colas à base de cimento, próprias para a colagem de cerâmica,

esta era assente com argamassa, preparada no local da obra. Habitualmente estas argamassas eram

constituídas por areia, cimento e alguma cal. Ao surgirem no mercado argamassas especialmente

preparadas para a colagem de cerâmica, tornou-se mais simples, rápido e limpo fazer assentamento de

cerâmica ou pedra natural. Em Portugal, para se fazer colagem de cerâmica e pedras naturais, em

revestimentos, são utilizadas três técnicas de colocação ou assentamento. A técnica mais antiga e que

tem tendência a desaparecer, a colagem por pontos, a técnica da camada espessa e a técnica mais

avançada, a camada fina.

2.4.1 A técnica da colagem por pontos

Esta técnica consiste em colocar pontos de argamassa de colagem no tardoz da peça cerâmica ou pedra

natural. Estes pontos de cola são pedaços de cola maiores ou menores, dependendo do tamanho da peça

cerâmica, que se colocam em cinco sítios da peça cerâmica. Normalmente aplica-se um pedaço de cola

em cada canto da peça cerâmica e um outro no centro geométrico da mesma peça.

A utilização desta técnica permite que ao fazer-se a colagem de cada uma das peças cerâmicas, se faça

em simultâneo o nivelamento da peça recém colocada, por ajuste directo com as peças vizinhas. Desta

forma faz-se o nivelamento de todo o revestimento cerâmico.

2.4.2 A técnica da camada espessa

Esta é a técnica tradicional pela qual se colam as peças do revestimento directamente sobre o suporte. A

utilização desta técnica permite compensar maiores defeitos de planimetria do suporte. Esta técnica de

assentamento de cerâmica recomenda-se apenas para peças cerâmicas com média e alta absorção de

água (peças cerâmicas com absorção de água superior a 3 %) e para locais com fracas solicitações

mecânicas, ou seja, baixos movimentos esperados por parte do suporte assim como locais de fraco

tráfego.

Aplica-se uma camada de material de colagem uniforme sobre o tardoz da peça a colar de forma a cobrir

toda a sua superfície e imediatamente se assentam sobre o suporte, pressionando de forma a existir um

contacto e nivelamento adequados com as peças adjacentes. Como o próprio nome indica a camada de

material de colagem é espessa, variando normalmente entre os 20 e 40 mm.[5]

2.4.3 A técnica da camada fina

O nome deste sistema de aplicação, colagem em camada fina, resulta da espessura de material de

colagem aplicado sobre a superfície de aplicação. Esta técnica consiste na aplicação de uma camada fina

e contínua e uniforme de adesivo, que devemos assegurar em toda a superfície a aplicar, que vai duma

espessura de 3mm até uma espessura de 10 mm. Esta camada fina de adesivo deverá estar em contacto

com pelo menos 95 % da superfície do revestimento e do suporte.

A aplicação do adesivo faz-se com a talocha denteada inclinada, gerando cordões de adesivo com uma

espessura de 3 mm de espessura, aproximadamente. Depois de esmagados, os cordões de adesivo, dão

origem a uma camada uniforme de adesivo com uma espessura de 1,5 mm.[10]

3. Análise de casos

A visita e, nalguns casos, o acompanhamento destas obras surgiu a pedido do responsável dessa mesma

obra. Os únicos critérios para a escolha destas obras, foi o estado patológico das fachadas e o interesse

do próprio construtor em melhor compreender o fenómeno, o que permitiu um melhor acompanhamento

da obra.

3.1 Caso 1

Esta obra localiza-se em Monção, no Alto Minho.

O revestimento da fachada deste edifício é constituído por placas de grés porcelânico de tamanho 30x30

cm. Estas peças cerâmicas foram coladas com um cimento-cola de ligantes mistos e as juntas de

colocação, com 5 mm de largura, foram preenchidas com uma argamassa à base de cimento.

Da visita e do acompanhamento que foi efectuado a esta obra pôde observar-se o surgir das

eflorescências três meses depois do revestimento cerâmico da fachada ter sido terminado. As

eflorescências tinham cor branca e apresentam-se uniformemente espalhadas pela fachada sul do

edifício. Na fachada norte do edifício nunca surgiram eflorescências.

Na figura 1 pode observar-se a fachada sul do edifício em causa onde são visíveis as eflorescências. Na

fotografia constante da figura 2 pode observar-se a fachada norte, onde não se verificam eflorescências.

Figura 1 – Fachada sul da obra de Monção onde se Figura 2 – Fachada norte da obra de Monção, onde

podem observar eflorescências por toda a fachada. não se observam eflorescências.

Desta obra foram recolhidas amostras de eflorescências e analisadas por

Verificou-se que o sal depositado sobre as peças cerâmicas e argamassas de

cálcio sob a forma de calcite. Recolheram-se também, da fachada, amostras

utilizada para fazer o preenchimento das juntas de colocação. Estas amostras

química por fluorescência de Raios X.

difracção de Raios X.

juntas era carbonato de

da argamassa de juntas

foram sujeitas a análise

4.3 Caso 2

Esta obra está localizada na cidade do Porto. O revestimento de fachada deste edifício é composto por

placas pétreas de natureza calcária. Ao nível do rés-do-chão as placas de pedra natural são de calcário

azul e as placas que revestem os restantes andares do edifício são de calcário branco.

Para se fazer a colagem destas placas foi utilizada um cimento-cola de ligantes mistos, bi-componente.

As juntas de colocação, com largura de 4 mm, não foram preenchidas. As eflorescências surgiram 5 a 6

meses depois do revestimento da fachada estar terminado.

O facto de as juntas de colocação terem sido deixadas abertas proporciona que toda a água da chuva

possa penetrar na fachada. Esta penetração de água ao infiltrar-se entre o cimento-cola e as placas

pétreas vai lixiviando o material de colagem, dissolvendo sais, arrastando-os até à superfície, originando

eflorescências. Nesta obra podiam observar-se depósitos de eflorescências salina que preenchiam as

juntas de colocação, podiam, ainda, observar-se eflorescências à superfície das placas pétreas. A

superfície de algumas destas placas encontravam-se degradadas, podia observar-se que a superfície da

pedra apresentava efeitos de lascagem. Podia observar-se, ainda, manchas na superfície da pedra, zonas

de maior concentração de eflorescências, indicadoras que era nestas áreas que a água acumulada entre a

cola e o tardoz da placa de pedra atingia a superfície.

Figura 3 – Pormenor das manchas nas placas de Figura 4 – Pormenor da superfície de uma das

pedra natural ao nível do rés-do-chão.

pedras do rés-do-chão. Pode observar-se que, à

superfície, a pedra está a lascar.

4.7 Caso 3

Esta obra localiza-se em Santiago do Cacém, no Litoral Alentejano. Trata-se duma obra pública que foi

visitada diversas vezes durante a sua construção. A fachada deste edifício é revestida com peças

cerâmicas de grés porcelânico de dimensões 60x60 cm, com juntas de colocação com 6 mm de largura.

As peças cerâmicas foram fixadas mecanicamente e simultaneamente coladas com uma cola de ligantes

mistos, tendo sido utilizada a técnica da colagem dupla. As juntas foram preenchidas com uma

argamassa industrial, para aplicação em exteriores.

Os trabalhos de revestimento da fachada deste edifício fizeram-se ao longo de 4 meses, de Maio a

Agosto do ano 2001. Em meados do mês de Setembro, do mesmo ano, iniciaram-se os trabalhos de

preenchimento das juntas de colocação. Durante os meses Março e Abril, de 2002, foram efectuadas

várias visitas a esta obra devido às eflorescências que surgiram nas fachadas. Verificou-se que estas

eflorescências predominavam na fachada virada a sul e que tendiam a diminuir quer em intensidade quer

em número à medida que se descia do topo do edifício até ao nível do chão.

Figura 5 – Vista da fachada voltada a sudeste, onde Figura 6 – Pormenor de uma das eflorescências da

se observam duas eflorescências de grande fachada voltada a sudeste.

intensidade.

Figura 7 – Vista geral do topo de betão da parede Figura 8 – Pormenor onde se pode observar o

em alvenaria da fachada voltada a sudeste.

espaço deixado entre a cerâmica e a parede de

betão.

5. Trabalho Experimental

5.1 Análise das amostras recolhidas em obra

Recolheram-se amostras da argamassa de juntas já endurecida, na junta de colocação do revestimento

cerâmico da fachada, assim como amostras de eflorescências, na obra que se visitou em Monção. As

amostras de junta endurecida e da argamassa em pó que lhe deu origem, foram submetidas a análises de

composição química através da fluorescência de raios X.

Os resultados dessas análises químicas constam na tabela 1.

Tabela 1 – Resultados comparados das análises químicas de uma argamassa de junta recolhida em obra

e da argamassa original em pó.

Amostra

Fe2O3

(%)

Argamassa 0,20

endurecida

Argamassa 0,19

em pó

MnO

(%)

0,02

TiO2

(%)

2,23

CaO

(%)

44,26

K2O

(%)

0,29

P2O5

(%)

0,15

SiO2

(%)

8,58

Al2O3

(%)

2,40

MgO

(%)

2,42

Na2O

(%)

0,12

P.R.

(%)

38,69

0,02

3,00

53,68

0,2

0,11

9,22

2,42

2,36

0,41

27,2

Da comparação das análises químicas pode-se verificar que apenas em relação ao óxido de cálcio existe

uma alteração significativa. A redução de óxido de cálcio na argamassa endurecida recolhida na obra é

de 17,5 %, em relação à quantidade de óxido de cálcio presente na argamassa em pó que lhe deu origem.

Das análises, de difracção de raios X, efectuadas nas amostras de eflorescências recolhidas nas obras

visitadas, verificou-se que os sais brancos depositados sobre as juntas de colocação eram de carbonato

de cálcio, sob a forma de calcite.

Figura 9 – Difractograma de Raios X das amostras de eflorescências recolhidas nos vários casos

estudados.

O cálcio necessário para o efeito resulta da lixiviação pela água que atravessa a argamassa de junta e

fica depositado à superfície sob a forma de hidróxido de cálcio, que por posterior reacção com o dióxido

de carbono da atmosfera origina carbonato de cálcio, sob a forma de calcite.

5.2 Análise às argamassas de rejuntamento

Para avaliar a permeabilidade de argamassas de juntas à base de cimento, fizeram-se provetes, de

dimensões 4x4x16 cm, com aquelas argamassas produzidas com vários tipos de cimento. Os provetes

foram submetidos à carbonatação, capilaridade e área carbonatada.

A tabela 2 mostra os diferentes tipos de argamassas utilizadas para fazer os provetes e testar a sua

permeabilidade.

Tabela 2 – Tipos de argamassas utilizadas e tipo de cimento respectivo, utilizados nos ensaios de

avaliação experimental da permeabilidade das argamassas.

PROVETES

AG

AP

FC

FF

FP

TIPO DE ARGAMASSA

Argamassa tradicional

Argamassa tradicional

Argamassa industrial

Argamassa industrial

Argamassa industrial

CIMENTO UTILIZADO

Cimento cinza Tipo II 42,5

Cimento cinza Tipo IV

Cimento branco Tipo II 42,5

Cimento branco Tipo II 42,5

Cimento aluminoso

As argamassas tradicionais foram produzidas utilizando 3 partes de areia de granulometria controlada e

uma parte de cada um dos tipos de cimento. As argamassas industriais foram utilizadas tal qual os

fabricantes destes tipos de produtos as comercializa.

Os teores de água de amassadura para produzir as respectivas argamassas constam na tabela 3.

Tabela 3 – Percentagem de água em peso utilizada para amassar as argamassas utilizadas nos ensaios.

Argamassa

Água de amassado

(% em peso)

AG

16

AP

16

FC

35

FF

29

FP

20

Deixou-se passar um período de 28 dias, porque se considera que todas as reacções químicas entre o

cimento e a água estão terminadas e que as argamassas à base de cimento atingem a resistência máxima,

desde que sejam mantidas a uma temperatura constante e que não sejam submetidas a qualquer tipo de

tensões.

5.3 Capilaridade

O coeficiente de capilaridade traduz a capacidade de absorção de água líquida pelo material por área de

contacto, através da sucção capilar, ou seja, quando o material não está sujeito a pressão hidrostática.

Este coeficiente depende da quantidade, do tamanho e da forma dos poros presentes no material em

estudo.[9]

A medição do coeficiente de capilaridade para cada um dos provetes testados foi efectuada utilizando a

norma EN 1015-18. De acordo com esta norma verifica-se que o coeficiente de capilaridade entre os 90

min e os 10 min é numericamente igual à expressão:

C=0,1(M90-M10)

Onde:

C – Coeficiente de capilaridade kg/m2.m1/2

M90 – Massa do provete aos 90 minutos

M10 – Massa do provete aos 10 minutos

Da figura 10 pode observar-se que foram as argamassas tradicionais as que absorveram maior massa de

água por capilaridade.

Na figura 11 pode observar-se que o coeficiente de capilaridade é maior para as argamassas tradicionais.

O coeficiente de capilaridade inferior para as argamassas industriais deve-se ao facto de na formulação

destas argamassas se introduzirem agentes químicos redutores da capilaridade (ex: estearato de cálcio,

oleato de cálcio).

Aumento de massa dos provetes por absorção de água por capilaridade

10

9

AG1

AG2

AG3

FC1

FC2

FC3

FF1

FF2

FF3

FP1

FP2

FP3

AP1

AP2

AP3

8

Aumento de massa (g)

7

6

5

4

3

2

1

0

0

5

10

15

20

25

30

35

40

45

50

55

60

65

70

75

80

85

90

95

Tempo (min)

Figura 10 – Absorção de água por capilaridade dos provetes de argamassas de juntas.

Coeficiente de capilaridade

1

Coeficiente de capilaridade (kg/m2.m)

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

AG1

AG2

Ag3

FF1

FF2

FF3

FC1

FC2

FC3

FP1

FP2

FP3

AP1

AP2

AP3

Provetes

Figura 11 – Representação do coeficiente de capilaridade para as argamassas de juntas.

5.4 Ensaios de carbonatação

Para avaliar a permeabilidade das argamassas os provetes, após os 28 dias, foram novamente pesados.

Posteriormente, foram introduzidos numa câmara de envelhecimento com temperatura e humidade

controlada e com uma atmosfera rica em CO2, onde passaram 3 dias. Dentro da câmara de carbonatação

colocaram-se duas tinas com uma solução saturada de KNO31, para garantir uma maior estabilidade da

humidade. Dentro da câmara de carbonatação as condições de temperatura, humidade relativa e pressão

de CO2, utilizadas, foram as seguintes: T=25±1 ºC, HR=80±10 % e PCO2=0,2 bar.

Deixou-se na sala de cura, em condições de temperatura e humidade controladas e com atmosfera

normal, um provete de cada um dos vários tipos de argamassas para servir como provete padrão

relativamente ao envelhecimento em atmosfera de CO2.

Depois de retirados os provetes da câmara de envelhecimento eles são colocados na sala de cura,

durante 15 dias, para que a água se liberte devido à humidade relativa da câmara, os provetes sequem e

tenhamos a garantia que o aumento de massa dos provetes se deve apenas à carbonatação. Após este

tempo foi medida a massa dos provetes, sujeitos à carbonatação e do provete que ficou na sala de cura e

avaliadas a capilaridade e a área carbonatada.

O coeficiente de difusão de vapor de água traduz-se na massa de vapor de água que atravessa a

argamassa após secagem, sob acção de uma variação de pressão parcial.

Este coeficiente traduz a noção de “respiração” ou “transpiração” de um material. Nas argamassas de

juntas para cerâmica é benéfico que elas permitam as trocas de vapor de água de forma a evitar o

aparecimento de manchas de humidade que se traduzem em manchas inestéticas. Além deste facto

permitem ainda a evasão ou evaporação do vapor de água para o exterior das paredes dos edifícios,

evitando a acumulação de vapor de água em excesso dentro dos edifícios, que proporciona a degradação

das paredes interiores.

Este processo de difusão é regido pela primeira lei de Fick:

1

O composto KNO3 quando em solução saturada, é uma substância líquida condicionadora, muito

utlilizada para manter a humidade relativa do ar dentro de limites de tolerância de ±2 %.

J =Κ

dP

dx

1)

onde:

J – Fluxo de vapor de água (kg/m2s)

K – Coeficiente de permeabilidade ao vapor de água

dP – Gradiente de Pressão (Pa)

dx – Espessura do material (m)

Mediu-se a carbonatação, pulverizando cada uma das metades dos provetes com fenolftaleína. Passada 1

hora, visualmente, podemos verificar se os provetes estão carbonatados e mede-se a profundidade da

carbonatação.

Da observação das fotografias dos provetes após ensaio de carbonatação, pode concluir-se que a

argamassa que mais sofreu carbonatação foi a argamassa tradicional AP. Os provetes desta argamassa

que foram submetidos ao ensaio de carbonatação, ficaram completamente carbonatados. Mesmo o

provete que serviu de padrão foi o que mais carbonatou quando comparado com os outros provetes

padrão.

Os provetes das argamassas industriais FC e FF sofreram uma maior carbonatação do que os provetes da

argamassa tradicional AG. Em relação às duas argamassas industriais FC e FF, esta última carbonatou

mais que a primeira.

Relativamente à argamassa industrial FP, os provetes não sofreram qualquer carbonatação, não havendo

distinção entre os provetes que estiveram submetidos ao ensaio de carbonatação e aquele que serviu

como padrão. A inexistência de carbonatação por parte desta argamassa deve-se ao tipo de cimento

utilizado na sua formulação, cimento aluminoso, já que é este o componente desta argamassa e que faz a

diferença relativamente às outras argamassas.

AG

FC

FP

FF

AP

Figura 12 – Fotografias dos provetes das várias argamassas após ensaios de carbonatação.

6. Conclusões

Da análise química efectuada à amostra de junta endurecida recolhida na obra de Monção, e a mesma

análise ao pó que lhe deu origem, conclui-se que o fenómeno de lixiviação dissolve e arrasta os sais de

cimento, ricos em cálcio, até à superfície da junta de colocação originado aí eflorescências de carbonato

de cálcio.

Observou-se nos casos 1 e 2, que as fachadas que apresentavam eflorescências eram as fachadas

voltadas a sul. As fachadas voltadas a norte, tinham o mesmo material cerâmico ou pétreo e não

apresentavam eflorescências. Daqui se pode concluir que a orientação geográfica do edifício pode

potenciar o aparecimento de eflorescências. As fachadas voltadas a sul estão mais sujeitas à acção solar

que eleva a temperatura do revestimento da fachada, potenciando uma maior libertação de vapor de

água, conduzindo a uma maior lixiviação das argamassas e consequentemente ao surgimento de

eflorescências.

Da análise efectuada ao caso 3 pode concluir-se que o desrespeito pelo preenchimento das juntas de

colocação, a utilização incorrecta das técnicas de colagem, assim como a não protecção do revestimento

das fachadas, permite a infiltração de grandes quantidades de água entre o revestimento, cerâmico ou

pétreo, da fachada e o suporte.

No caso 2 a falta de preenchimento das juntas de colocação permite a penetração de água entre o

revestimento pétreo da fachada e o suporte, originando eflorescências salinas nas juntas de colocação.

Estes sais resultam da lixiviação do cimento-cola, assim como das argamassas utilizadas para preparar o

suporte. Dada a quantidade de água infiltrada, e porque o material de revestimento, neste caso, é poroso,

verifica-se à superfície das placas pétreas a cristalização de sais que acaba por destruir a superfície

dessas mesmas placas.

No caso 3 as eflorescências surgem devido à incorrecta utilização da técnica de colagem, à utilização de

juntas de colocação muito estreitas que não permitem a “transpiração” do revestimento cerâmico, e

ainda, à falta de protecção no topo do revestimento cerâmico que permite a penetração de grande

quantidade de água entre o revestimento e o suporte. Esta água infiltrada terá forçosamente de sair

através da argamassa de junta, uma vez que a cerâmica é estanque, lixiviando aquele material e

originando eflorescências.

Do trabalho experimental, efectuado com argamassas industriais e argamassas tradicionais, conclui-se

que a argamassa tradicional AP carbonatou completamente quando comparada com as argamassas

industriais. A argamassa tradicional AG carbonatou menos que as argamassas industriais. Este facto

mostra que a argamassa AG será mais compacta, uma vez que se utiliza maior quantidade de cimento do

que numa argamassa industrial deste tipo.

Relativamente aos ensaios de capilaridade as argamassas tradicionais são as que apresentam maiores

valores para o coeficiente de capilaridade. Esta diferença deve-se ao facto de se introduzirem agentes

químicos redutores da capilaridade nas argamassas industriais.

Da análise destes resultados pode-se concluir que as argamassas industriais, apesar de sofrerem

carbonatação, são as mais indicadas para o preenchimento das juntas de colocação em fachadas, uma

vez que possuem coeficientes de capilaridade baixos.

7. Referências

[1] Alves, Adelino; Veiga, Maria do Rosário da Silva (2003) – Patologia Inerente aos Revestimentos

Exteriores com Placas de Pedra Natural. Comunicação apresentada no 1º encontro nacional sobre

Patologia e Reabilitação de Edifícios (PATORREB2003), Porto, 2003.

[2] Campante, E. F.; Sabbatini, F. H.; Paschoal, J. O. A. (2001) – Procedimentos para a manutenção e

reparo de revestimentos cerâmicos de fachada. Comunicação apresentada no Congresso Nacional da

Construção CONSTRUÇÃO 2001. Lisboa 2001.

[3] Campante, E. F.; Sabbatini, F. H.; Paschoal, J. O. A. (2001) – Fatores intervenientes na durabilidade

dos revestimentos cerâmicos da fachada. Comunicação apresentada no Congresso Nacional da

Construção CONSTRUÇÃO 2001. Lisboa 2001.

[3] Correia, António Sousa; Hennetier, Luc (2001) – Eflorescências nos materiais cerâmicos de

construção. Kéramika. Ano XXVI, Revista nº 247, Maio/Junho de 2001

[4] Curso de especialização sobre revestimentos de paredes – Laboratório Nacional de Engenharia Civil.

Lisboa, 2000

[5] Eflorescências nos Materiais Cerâmicos de Construção (2000) – Centro Tecnológico da Cerâmica e

do Vidro.

[6] Eflorescências Causas e Mecanismos Parte I de II (1997) – Notas Técnicas para a Construção em

Tijolo. Brick Industry Association. Reedição da Nota Técnica de 1985.

[7] Flain, E. P.; Frazão, E. B.; Frascá, M. H. B. De O. (2001) – Aspectos de manifestações patológicas

em revestimentos com placas pétreas no Brasil alguns estudos de caso. Comunicação apresentada no

Congresso Nacional da Construção CONSTRUÇÃO 2001. Lisboa 2001.

[8] Freitas, Vasco Peixoto de; Pinto, Paulo da Silva (1998) – Permeabilidade ao vapor de Materiais de

Construção – Condensações Internas. Nota de Informação Técnica – NIT- 002- LFC 1998

[9]Hartog, Peter (2000) – La experiência que no há servido de lección: Defectos que se repiten y

defectos futuros en la colocación de baldosas cerámicas. Comunicação apresentada no VI Congreso

Mundial de la Calidad del Azulejo y del Pavimento Cerámico. Castellon – Espanha.