21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

AVALIAÇÃO DAS PROPRIEDADES FÍSICAS DO PAINEL MDP (MEDIUM DENSITY

PARTICLEBOARD) CONSTITUÍDO DE BAMBU E FIBRA DE COCO.

F. C. R. Dinhane, C. I. de Campos, I. I. de Araujo, G. A. Galdino, M. A. P. Bueno, I. De

D. Valarelli

Rua Comendador Manuel José Pupo, 475, centro,18650-000/

[email protected]

UNESP de Bauru-FEB

RESUMO

Empresas e universidades buscam por materiais e tecnologias que agridam menos o

meio ambiente, como por exemplo, o aproveitamento de resíduos agroindústrias. O

objetivo deste trabalho consiste em avaliar as propriedades físicas e mecânicas de

painéis de MDP constituídos de fibra de coco e partículas de bambu, com variações

nas porcentagens utilizadas destes materiais. Inicialmente ocorreu o processamento

mecânico do bambu no triturador e depois no picador e a fibra de coco apenas no

picador. Em seguida, ocorreu a classificação das partículas de bambu através da

peneiração, obtendo 4 dimensões de partículas. Ocorreu a adição do adesivo entre as

partículas para a posterior formação do painel, que possuem 3 camadas, sendo as

duas externas de bambu e a interna de fibra de coco mais bambu. A norma utilizada

como referencia será ABNT NBR 14810-2: 2013. São esperados resultados

satisfatórios quanto a sua resistência, quando comparadas as chapas comerciais.

Palavra-chave: aproveitamento, fibra de coco, bambu, MDP, resistência.

INTRODUÇÃO

Uma das soluções proposta para o descarte adequado dos resíduos é

transformá-lo em matéria-prima para a fabricação de outros produtos. O

desenvolvimento de novos materiais surge como uma proposta promissora

especialmente com o uso racional da matéria-prima, procurando agregar materiais

sustentáveis e, ainda utilizando resíduos agroindustriais

(1)

. Um exemplo de resíduo

agroindustrial brasileiro é o coco verde. Sendo o consumo de coco estimado no

mercado brasileiro de 62 % de coco seco e 38 % coco verde. Segundo dados do

IBGE, em 2006 o Brasil possuía uma área de plantação de coco de 294.161 hectares

sendo a produção de 1.985.478.000 frutos. Desta produção 66,52 % encontra-se no

nordeste e a Bahia é o estado brasileiro que mais produz coco. Apenas na orla do Rio

2883

21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

de Janeiro estima-se que o consumo chegue a dois milhões de cocos por mês

(1)

.A

produção de compósitos é uma alternativa para o aproveitamento deste material

gerado. Os materiais compósitos são formados por pelo menos dois componentes

distintos, cujas propriedades físicas e químicas se diferem e quando misturados,

propiciam um composto com características singulares, as quais não se poderiam

obter com apenas um deles

(2)

. Este tipo de produto viabiliza construções de baixo

custo e durabilidade compatível com outros materiais de mesma aplicação, sendo

uma forma de agregar valor ao subproduto, antes considerado resíduo. E o

desenvolvimento de novos materiais, os compósitos, que no Brasil diferente dos

países Europeus possuem uma ampla aplicação e comercialização destes produtos

constituídos geralmente de fibras naturais

(3)

. Como solução para a problemática do

aproveitamento dos resíduos agroindustriais, como a fibra do coco, pesquisadores

desenvolveram produtos com a casca de coco verde, como por exemplo, o “coxim”

(xaxim), substrato agrícola, alternativa na substituição de fibras sintéticas,

fibrocimento ou fibroconcreto, bioplástico, brinquetes e vasos para plantas. Este

trabalho terá como objetivo principal produzir e caracterizar painéis de média

densidade (MDP) utilizando as partículas de bambu e as fibras de coco, variando a

porcentagem de fibra de coco na camada interna em 0 %, 10 %, 20 % e 30%.

MATERIAIS E MÉTODOS

As matérias-primas utilizadas nesse trabalho, para a produção dos painéis

particulados de três camadas foram partículas de bambu, partículas de fibra de coco e

adesivo poliuretana bicomponente á base de mamona. A fibra de coco da espécie

Coco nucifera, foi proveniente de processamento mecânico no picador de facas para

a obtenção de partículas adequadas à utilização na chapa MDP proposta neste

trabalho. O adesivo para a produção dos painéis foi à poliuretana bicomponente á

base de óleo de mamona. Autores relatam valores para produção de painéis com 3,0

Mpa e temperatura de 90°C, sendo valores normativos de resistência física

(4),(5)

. Os

painéis foram produzidos com dimensões nominais de 37 cm x 38 cm x 1,27 cm

confeccionados em três camadas, sendo as duas externas de bambu e a interna

composta de fibra de coco e bambu. Em termos de porcentagem de material total

utilizado em um painel (1.081 g), 60 % representa a parte interna (648,6 g) e o

2884

21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

restante correspondem à parte externa, 20 % acima (216,2 g) e 20 % abaixo (216,2 g)

da camada interna.

Cada camada externa será composta por duas diferentes geometrias de

partículas de bambu, 35 mesh e 60 mesh, na proporção de 70 % de 35 mesh e 30 %

de 60 mesh, respectivamente 151,34 g e 64,86 g valores fixos para todos os painéis.

Entretanto a camada interna é influenciada pelo tipo de tratamento, com quatro

diferentes composições, os quais a porcentagem de fibra de coco varia (Tab. 1). Os

tratamentos estão descritos abaixo, segundo a camada interna de bambu:

O tratamento 1, com base no material para um painel, a camada interna tem 0 %

de fibra de coco e consequentemente 100 % de bambu (648,6 g), sendo que as

partículas de bambu na camada interna estão divididas em 50 % de 9 mesh de

granulometria (324,3 g) e 50 % de 16 mesh de granulometria (324,3 g);

O tratamento 2, tem 90 % de bambu (583,74 g), sendo que as partículas de bambu

na camada interna estão divididas em 9 mesh e 16 mesh, respectivamente 291,87

g e 291,87 g;

O tratamento 3, sendo que as partículas de bambu na camada interna estão

divididas em 9 mesh e 16 mesh, respectivamente 259,44 g e 259,44 g;

O tratamento 4, sendo que as partículas de bambu na camada interna estão

divididas em 9 mesh e 16 mesh, respectivamente 227,01 g e 227,01 g.

Tabela 1 – Composições utilizadas na camada interna para a produção dos painéis de partículas.

Porcentagem de

Tratamento fibra de coco na

camada interna

1

2

3

4

0%

10%

20%

30%

Massa de partículas [g]

na camada interna

Fibra de

coco

Bambu

0

648,6

64,86

583,74

129,72

518,88

194,58

454,02

A Tab. 1 apresenta os tratamentos estudados, nos quais as variações das

porcentagens com base no peso total das partículas, peso este adequado para o

volume do painel produzido, mantendo a densidade nominal desejada de 700 kg/m³

(0,70 g/cm³). Para cada tratamento será realizado cinco repetições, ou seja, a

confecção de cinco painéis sendo um total de vinte painéis.

Inicialmente a matéria-prima, bambu, foi triturada no Triturador de galhos, da

marca CID e modelo 50 SL TRIG. Em seguida, levada ao Picador de facas de

2885

21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

laboratório da marca Marconi e modelo MA 683/3, onde suas dimensões foram

reduzidas

a

um

tamanho

suficiente

para

serem

peneiradas

na

Peneira

eletromagnética, marca BERTEL. Obtendo quatro geometrias de partículas úteis,

sendo a primeira passada na peneira de 5 mesh e retida na peneira de 9 mesh, a

segunda passada na peneira de 9 mesh e retida na peneira de 16 mesh, a terceira

passada na peneira de 16 mesh e retida na peneira de 35 mesh e a quarta geometria

as partículas passadas na peneira de 35 mesh e retidas na peneira de 60 mesh.

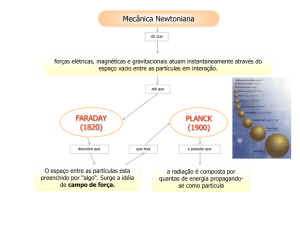

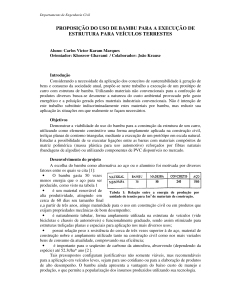

Na Fig. 1 estão apresentadas as partículas de bambu e de fibra de coco no

tamanho de utilização para a produção dos painéis. Pode-se notar a semelhança no

tamanho e na geometria das partículas, sendo que as de bambu possuem maiores

espessuras se comparadas com as da fibra de coco, na maioria das partículas.

(b)

(a)

(d)

(c)

(e)

(a) Bambu retido na peneira de 9 mesh;

(b) Bambu retido na peneira de 16 mesh;

(c) Bambu retido na peneira de 35 mesh;

(d) Bambu retido na peneira de 60 mesh;

(e) Fibra de coco processado pelo picador de facas.

Figura 1 – Classificação das partículas de bambu e fibra de coco.

Primeiramente, realizou-se o preparo do adesivo, as dosagens utilizadas

tomaram como base o peso seco das partículas. Para tal utilizou-se 10% de adesivo à

base de mamona, sendo 1 parte de Pré-polímero para 1,5 partes de Poliol, os dois

elementos foram misturados. Em seguida, a solução adesiva foi adicionada às

partículas e misturadas manualmente em uma bacia. A mistura ocorreu até que a

homogeneização

esteja

completa

desfazendo

as

formações

dos

“grumos”

(concentrações de adesivo na mistura). A aplicação do adesivo para cada painel

ocorreu em três porções, a primeira bacia contendo somente as partículas de bambu

de uma das camadas externas, totalizando 216,2g de partículas. A segunda bacia,

igual à primeira bacia contendo a mesma quantidade de partículas de bambu. A

terceira bacia com a mistura de partículas de bambu e de fibra de coco, conforme o

tipo de tratamento. Sendo que a quantidade de adesivo, de 108,1 g, foi dividida

proporcionalmente em 60 % para a camada interna e 20 % para cada camada

externa, respectivamente 64,86 g e 21,62 g.

2886

21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

Após a aplicação do adesivo iniciou-se à formação do colchão de partículas, em

uma forma vazada de madeira. Na parte inferior foi posicionada uma placa de aço

protegida com uma folha papel alumínio para que as partículas não impregnem na

placa metálica durante a prensagem. As partículas foram dispostas no interior da

forma de madeira, e espalhadas manualmente o mais uniformemente possível em

três camadas (sendo a primeira camada externa, a segunda camada interna e a

terceira camada externa). Na sequência será realizada uma pré-prensagem com o

auxílio de uma chapa de madeira com as dimensões internas do vão da forma, com a

aplicação de uma alavanca. Após a realização da pré-prensagem e a retirada da

forma de madeira, outra placa revestida com uma folha papel alumínio foi colocada

sobre o colchão de partículas e então o mesmo foi levado para a prensa hidráulica

com sistema de aquecimento, da marca PHS MÁQUINAS HIDRÁULICAS LTDA,

modelo PHH 80T. A prensagem foi realizada a uma temperatura de 90°C, durante 10

minutos e pressão específica de 40 kgf/cm2.

Após 10 minutos o painel foi retirado da prensa e acondicionado de acordo com

as especificações normativas durante 72 horas até a retirada dos corpos de prova. O

procedimento descrito acima foi realizado da mesma maneira para todos os painéis

produzidos para os quatro tratamentos.

Foram realizados os ensaios físicos de determinação da umidade, da densidade,

do inchamento em espessura 24h e absorção de água, utilizando como referencia a

NBR 14810-2: 2013 (5).

RESULTADOS E DISCUSSÕES

Através dos valores obtidos nos ensaios de determinação da umidade, da

densidade, do inchamento em espessura 24h e absorção de água os mesmos foram

comparados com outros estudos encontrados na literatura.

DETERMINAÇÃO DA UMIDADE

Na Tab. 2 os resultados de suas médias e respectivos desvios padrões para

cada Tratamento obtido para a determinação da umidade.

Tabela 2- Dados obtidos após mensurar os corpos de prova, segundo sua diferença de massa.

Umidade (%)

2887

21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

Tratamento1 Tratamento2 Tratamento3 Tratamento4

9,44±0,23

8,61±0,22

8,45±0,28

9,68±0,19

Média

DETERMINAÇÃO DA DENSIDADE

Na Tab. 3 os resultados de suas médias e respectivos desvios padrões para

cada Tratamento obtido para a determinação da densidade. Segundo a norma

Americana Comercial, CS 236-66 (Material formed wood particleboard), a densidade

deve estar na faixa de 600 Kg/m³ á 800 Kg/m³ para um painel de média densidade

(MDP) com aplicabilidade em ambiente interno, portanto os dados médios obtidos

atende a solicitação (6).

Tabela 3- Dados obtidos após mensurar os corpos de prova, segundo sua massa e volume.

Densidade (Kg/m³)

Tratamento 1 Tratamento 2

Média

772,76±9,10

694,62±84,16

Tratamento 3

Tratamento 4

729,10±66,11

774,20±27,53

DETERMINAÇÃO DO INCHAMENTO EM ESPESSURA 24 HORAS

Na Tab. 4 os resultados de suas médias e respectivos desvios padrões para

cada Tratamento obtido para a determinação do inchamento em espessura. A norma

CS 236-66 informa valor médio máximo de inchamento em espessura de 35 %,

portanto os valores encontrados estão abaixo do normativo comercial

(6)

.

Tabela 4- Dados obtidos após mensurar os corpos de prova, segundo sua diferença em espessura.

Média

Inchamento em espessura (%)

Tratamento 1 Tratamento 2 Tratamento 3 Tratamento 4

7,19 ±0,81

6,85±0,79

8,26±1,09

7,75±0,91

DETERMINAÇÃO DA ABSORÇÃO DE ÁGUA

Na Tab. 5 os resultados de suas médias e respectivos desvios padrões para

cada Tratamento obtido para a determinação de absorção de água.

Tabela 5- Dados obtidos após mensurar os corpos de prova, segundo sua diferença de massa.

Absorção de água (%)

Tratamento1 Tratamento2 Tratamento3

Média

29,95±3,98

39,83±15,44

2888

42,56±12,00

Tratamento 4

37,96±5,79

21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

Os painéis produzidos com espécies de baixa massa específica apresentam

aumento na maioria das propriedades mecânicas. A resistência ao arrancamento de

parafuso, absorção de água e inchamento em espessura são pouco afetados (7) apud

(6)

.

CONCLUSÕES

Quando comparados os resultados dos ensaios físicos com a literatura

observamos que os valores médios atendem as normas. Mas a análise estatística é

primordial pois os valores médios encontrados não descreveu um padrão ou uma

proporcionalidade entre os Tratamentos e se existe uma diferença significativa de 5%.

E para definir se a porcentagem de fibra de coco no compósito está aumentando a

sua resistência.

AGRADECIMENTOS

Agradecimentos a UNESP de Bauru e a UNESP de Itapeva onde se

desenvolveu as pesquisas e juntamente com a CAPES (Coordenação de

Aperfeiçoamento de Pessoal de Nível Superior) que forneceu subsídios para enviar o

artigo em questão.

REFERENCIA BIBLIOGRÁFICA

1. SILVEIRA, M. S. Aproveitamento das cascas de coco verde para produção de

briquetes em Salvador-BA. Dissertação (Mestrado em Gerenciamento e

Tecnologias Ambientais no Processo Produtivo)– Universidade Federal da Bahia.

Escola Politécnica. 163 p. Salvador- BA. 2008.

2. MATOSKI, A. Utilização de pó de madeira com granulometria controlada na

produção de painéis de cimento-madeira. Tese apresentada ao Curso de Pósgraduação em Engenharia Florestal, Setor de Ciências Agrárias- Universidade

Federal do Paraná. CURITIBA-PR. 2005.

3. DINHANE, F. C. R. Análise granulométrica do compósito cimentício produzido com

adição de resíduos de madeira e escória. Trabalho de Conclusão do Curso. 59 f.

UNESP de Itapeva-SP. 2013.

2889

21º CBECIMAT - Congresso Brasileiro de Engenharia e Ciência dos Materiais

09 a 13 de Novembro de 2014, Cuiabá, MT, Brasil

4. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14810-1: Chapas de

madeira aglomerada, parte 2: Requisitos. Rio de Janeiro, 2013.

5. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14810-2: Chapas de

madeira aglomerada, parte 3: Métodos de ensaio. Rio de Janeiro, 2013.

6. PASSOS, P. R. DE A. Destinação Sustentável de Cascas de Coco (Cocos nucifera)

Verde: Obtenção de Telhas e Chapas de Partículas. Tese - Universidade Federal

do Rio de Janeiro, COPPE- Doutor em Ciências em Planejamento Energético. 166

p. Rio de Janeiro- RJ. 2005.

7. MOSLEMI, A. A. Particleboard. Illinois: Southern Illinois University Press, 1974. v.

1. 244 p.

EVALUATION PHYSICAL PROPERTIES OF PANEL MDP (MEDIUM DENSITY

PARTICLEBOARD) CONSISTING OF BAMBOO AND COCONUT FIBER.

ABSTRACT

Companies and universities seek for materials and technologies that damage the

environment less, for example, the use of agro waste. The objective of this study is to

evaluate the physical and mechanical properties of MDP panels consisting of coconut

and bamboo particles, with variations in the percentages of these materials used fiber.

Initially there was the mechanical processing of bamboo in the shredder and then the

chipper and coconut fiber only in the chipper. Then, the classification of particles by

sieving bamboo occurred, yielding four particle sizes. The addition of the adhesive

between particles occurred subsequent to forming the panel, having three layers, the

two outer and inner bamboo coir more bamboo. The standard will be used as

reference ABNT NBR 14810-2: 2013. Satisfactory results as their resistance are

expected, when comparing the commercial plates.

Key-words: utilization, coconut fiber, bamboo, MDP, resistance.

2890