Universidade Federal de Minas Gerais

Escola de Engenharia

Departamento de Engenharia de Materiais e Construção

Curso de Especialização em Construção Civil

Monografia

" DESENVOLVIMENTO DO PROJETO ARQUITETÔNICO EM ESTRUTURAS DE

AÇO "

Autor: Dora Rodrigues Alves de Oliveira

Orientador: Prof. Fernando Pena

Dezembro/2004

Dora Rodrigues Alves de Oliveira

Dora Rodrigues Alves de Oliveira

" DESENVOLVIMENTO DO PROJETO ARQUITETÔNICO EM ESTRUTURAS DE AÇO"

Monografia apresentada ao Curso de Especialização em Construção Civil

da Escola de Engenharia UFMG

Ênfase: Tecnologia e produtividade das construções

Orientador: Prof. Fernando Pena

Belo Horizonte

Escola de Engenharia da UFMG

2004

II

SUMÁRIO

1 – CAPÍTULO 1: INTRODUÇÃO........................................................................................... 09

2 – CAPÍTULO 2: A COORDENAÇÃO DOS PROJETOS...................................................... 11

3 – CAPÍTULO 3: CONDICIONANTES DO PROJETO ARQUITETÔNICO.......................

3.1 – A estrutura.......................................................................................................... 14

3.2 – A coordenação modular..................................................................................... 20

3.3 – Os sistemas de estabilização estrutural do edifício ........................................... 23

3.4 – A ordem de grandeza dos elementos estruturais................................................ 25

3.5 – A especificação do tipo de aço........................................................................... 26

4 - DETALHES A SEREM CONSIDERADOS EM PROJETO ............................................. ..32

4.1 – Ligação Aço-Alvenaria ...................................................................................... 33

4.2 – Detalhes de Proteção Contra a Corrosão ......................................................... 36

5 - ESTUDO DE CASO ........................................................................................................... ..38

5.1 – O Centro de Arte Corpo..................................................................................... 38

5.2 – A Casa Serrana .................................................................................................. 44

6 - CONCLUSÃO .................................................................................................................... ..47

7 - ANEXOS............................................................................................................................. ..48

7.1 – Prescrição de normas técnicas .......................................................................... 48

8 - REFERÊNCIAS BIBLIOGRÁFICAS ................................................................................ ..50

8.1 – Livros ................................................................................................................. 50

8.2 – Artigos técnicos.................................................................................................. 50

8.3 – Manuais.............................................................................................................. 50

8.4 – Encartes ............................................................................................................. 51

8.5 – Monografia ........................................................................................................ 51

8.6 – Sites .................................................................................................................... 51

III

LISTA DE FIGURAS

Figura 3.1 - Viga de alma cheia ............................................................................................... 14

Figura 3.2 - Viga alveolar......................................................................................................... 14

Figura 3.3 - Viga em forma de treliça ................................................................................................ 14

Figura 3.4 - Viga vierendeel ou quadros .................................................................................. 14

Figura 3.5 - Viga mista ............................................................................................................ 14

Figura 3.6 - Lajes em concreto e chapa de aço dobrada .......................................................... 17

Figura 3.7 - Instalação de painéis de laje reago........................................................................ 18

Figura 3.8 - Utilização de painel wall....................................................................................... 18

Figura 3.9 - Vista inferior da laje em painel wall .................................................................... 18

Figura 3.10 - O Modulor ........................................................................................................... 20

Figura 3.11 - Série de Fibonacci ............................................................................................... 20

Figura 3.12 - Sistema métrico x Sistema antropomórfico ....................................................... 20

Figura 3.13 - Malhas Duais ...................................................................................................... 21

Figura 3.14 - Malhas Duais ..................................................................................................... 21

Figura 3.15 - Simulações de descrições geométricas e projetos sobre bases modulares

pré – definidas .................................................................................................... 21

Figura 3.16 - Simulações de descrições geométricas e projetos sobre bases modulares

pré – definidas ..................................................................................................... 21

Figura 3.17 - Representações técnicas da aplicação do sistema de coordenação modular em

projetos ................................................................................................................ 22

Figura 3.18 - Ações atuantes na estrutura ................................................................................ 23

Figura 3.19 - Contraventamentos em “Y” e “K”...................................................................... 23

Figura 3.20 - Pórtico com ligações rígidas .............................................................................. 23

Figura 3.21 - Parede de cisalhamento....................................................................................... 23

Figura 3.22 - Edifício contraventado em “X” ......................................................................... 24

Figura 3.23 - Edifício em sistema de pórticos flexíveis .......................................................... 24

Figura 3.24 - Pórticos flexíveis ............................................................................................... 24

IV

Figura 3.25 - Pórticos semi - rígidos ....................................................................................... 24

Figura 3.26 - Diagrama de aços e aplicações .......................................................................... 31

Figura 4.1- Telas de arame zincado assentadas a cada três fiadas ............................................. 33

Figura 4.2 –Sistema de encunhamento rígido ........................................................................... 33

Figura 4.3- Sistema de encunhamento deformável .................................................................... 33

Figura 4.4 - Ligação deformável: Viga-alvenaria ...................................................................... 33

Figura 4.5- Cantoneiras metálicas ............................................................................................. 34

Figura 4.6 – Perfil “U” metálico ................................................................................................ 34

Figura 4.7- Sistema de encunhamento rígido ............................................................................ 34

Figura 4.8 – Vão entre alvenaria e a estrutura ........................................................................... 34

Figura 4.9 – Geometria das peças ............................................................................................. 36

Figura 4.10 - Geometria das peças ............................................................................................ 36

Figura 4.11- Geometria das peças ............................................................................................ 36

Figura 4.12 - Geometria das peças ............................................................................................ 36

Figura 4.13 - Geometria das peças ............................................................................................ 36

Figura 4.14 – Detalles anti-corrosão das peças metálicas ......................................................... 36

Figura 4.15- Detalles anti-corrosão das peças metálicas .......................................................... 36

Figura 4.16 - Detalles anti-corrosão das peças metálicas .......................................................... 37

Figura 4.17 – Detalhe de ligações adequadas ............................................................................ 37

Figura 4.18 - Detalhe de ligações adequadas ............................................................................ 37

Figura 4.19 - Detalhe de ligações adequadas ............................................................................ 37

Figura 4.20 - Detalhe de ligações adequadas ............................................................................ 37

Figura 5.1 –Vista aérea............................................................................................................... 38

Figura 5.2 – Perspectivas isométricas do conjunto arquitetônico............................................... 38

Figura 5.3 - Vista aérea .............................................................................................................. 38

Figura 5.4 - Vista aérea .............................................................................................................. 38

Figura 5.5 - Centro Cultural, vista da rampa sob o vazio da caixa interna................................. 39

Figura 5.6 – Foyer do teatro ....................................................................................................... 39

V

Figura 5.7 - Sede do Grupo Corpo, vista do páteo interno e área de convívio .......................... 39

Figura 5.8 - Galeria, vista geral com portas abertas para a praça ............................................... 39

Figura 5.9 - Centro Cultural, vista da rampa sob o vazio da caixa interna................................. 39

Figura 5.10 – Sistema estrutural do teatro.................................................................................. 41

Figura 5.11 - Sistema estrutural do teatro................................................................................... 41

Figura 5.12 - Pilares que sustentam o pavilhão e pilar inclinado que sustenta sala e terraço..... 44

Figura 5.13 - Ponte de ligação e tirantes metálicos que compõe o sistema de estabilização...... 44

Figura 5.14 - Vista externa do bloco da sala em balanço ........................................................... 44

Figura 5.15 - Fachada lateral direita........................................................................................... 44

Figura 5.16 - Planta do sub-solo – setor se serviços e dependência ........................................... 45

Figura 5.17 - Planta do pavimento intermediário, ao nível da rua ............................................. 45

Figura 5.18 - Elevação posterior ................................................................................................ 45

Figura 5.19 - Elevação lateral esquerda...................................................................................... 45

Figura 5.20 - Planta do pavimento superior – setor íntimo ........................................................ 45

Figura 5.21 - Corte Longitudinal................................................................................................ 46

VI

LISTA DE TABELAS

Tabela 3.1 - Modulações Usuais ........................................................................................... 22

Tabela 3.2 - Vigas metálicas ................................................................................................... 25

Tabela 3.3

- As clases do aço carbono..................................................................................... 26

Tabela 3.4

- Características dos aços-carbono......................................................................... 27

Tabela 3.5

- Tabela de equivalência de aços ASTM especificados pela ABNT ..................... 28

Tabela 4.1

- Resistência das ligações ...................................................................................... 34

Tabela 4.2

- Resistência das ligações ...................................................................................... 34

Tabela 4.3

- Resistência das ligações ...................................................................................... 34

Tabela 7.1 Normas Técnicas.................................................................................................... 48

VII

RESUMO

Para se entender o desenvolvimento de um projeto de estrutura metálica deve-se primeiro entender que “o

aço como elemento de construção significa uma obra racionalizada, uma obra para a qual a fábrica vai

produzir peças que foram otimizadas no projeto de arquitetura e que serão, depois de transportadas,

montadas no canteiro de obras”. (SANTOS, 1996)

O projeto de uma obra em aço tem importância fundamental para o seu sucesso e, portanto, deverá ser

desenvolvido de modo a atender aos requisitos de qualidade e custo necessários ao bom resultado da obra.

Ele demanda uma lógica projetual própria, onde devem ser consideradas as exigências do material aço, as

exigências que o processo construtivo industrializado requer e, ainda, ter qualidade arquitetônica.

Para que isto seja possível, os arquitetos devem seguir um caminho projetual específico para o aço. Ou seja,

conhecer as vantagens e restrições do processo de projeto, as linguagens técnicas, ter capacidade de

planejamento e coordenação e etc., para então usufruir as diversas possibilidades funcionais e formais que

envolvem o uso desta sofisticada tecnologia construtiva, resultando em projetos arquitetônicos desde os mais

arrojados, segundo diversas formas estéticas, até os mais tradicionais.

São etapas a serem considerados para a execução de uma obra em aço: projeto, fabricação, pré-montagem,

transporte e montagem. Porém, como é objeto primeiro desta monografia, abordaremos neste trabalho os

aspectos intrínsecos ao desenvolvimento do projeto arquitetônico para a tecnologia em aço, deixando em

aberto os demais procedimentos que envolvem a execução deste modelo de obra.

Primeiramente serão abordados aspectos referentes à coordenação do projeto, já que este é um item relevante

dentro da cadeia de produção de um edifício metálico. Em seguida, apontaremos pontos condicionantes que

restringem o partido arquitetônico deste tipo de projeto, terminando por abordar os detalhes considerados

relevantes ao bom desempenho de uma edificação em aço.

Finalmente, o trabalho se conclui com a análise de dois projetos concebidos para serem desenvolvidos em

estrutura metálica. O primeiro discorre sobre o projeto para as instalações da sede do Grupo Corpo em Nova

Lima, MG, dos arquitetos Alexandre Brasil Garcia, Carlos Alberto Maciel, Éolo Maia e Jô Vasconcellos. O

segundo, aborda uma residência também em Nova Lima, MG, e se desenvolve com base em entrevistas feitas

no período de outubro a novembro 2005 ao arquiteto autor do projeto: João Diniz. Nesta etapa são tratadas

questões então ponderadas ao longo do trabalho, no sentido de se vislumbrar na prática o que foi discorrido

durante a monografia.

VIII

1.

INTRODUÇÃO

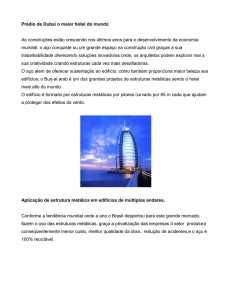

A construção metálica está atravessando um período de grande expansão no Brasil. Desde os anos oitenta

tem-se tido a oportunidade de vivenciar o crescimento do mercado de estruturas em aço, incrementado

principalmente por novas tendências do setor da construção de edifícios: a construção industrializada e os

conceitos relativos ao meio ambiente, principalmente aqueles relacionados ao desenvolvimento humano

sustentável.

A industrialização na produção de edifícios é um objetivo perseguido a partir da instalação das idéias de

racionalização e gestão da qualidade no mercado global, onde o controle da cadeia de produção leva a

melhores resultados no produto final e maior economia. Estas idéias têm o sentido de promover a

organização da cadeia produtiva a partir do controle de procedimentos e do desenvolvimento de soluções que

buscam diminuir desperdícios e agilizar o tempo de produção, atendendo exigências de prazo, custo e

qualidade cada vez maiores no mercado imobiliário. Na construção metálica, a industrialização se dá desde a

elaboração do projeto, passando pela fabricação dos perfis até a montagem no canteiro de obras, o que

permite um maior controle da cadeia produtiva, fazendo com que prazos, custos e qualidade possam ser

estabelecidos ao início e atingidos ao final do processo.

Já os conceitos relativos ao meio ambiente, na construção metálica, são traduzidos por se tratar de um

material totalmente reciclável, uma vez que esgotada a vida útil da edificação, este material pode retornar

sob forma de sucata aos fornos das usinas siderúrgicas para ser re-processado sem perda de qualidade.

Também no processo de produção dos perfis, a emissão de CO2 caiu pela metade e a emissão de partículas

foi reduzida em mais de 90%. Os dispositivos de filtragem de partículas permitem que estes derivados da

produção do aço sejam quase totalmente reciclados. A escória, por exemplo, é empregada como material

mineral para construção de estradas, como lastro, e na produção de cimento. A melhoria contínua no

processo de produção de perfis inclui ainda uma redução no consumo de água e a reutilização de

praticamente todos os gases residuais para produção de energia. Simultaneamente, dentro do canteiro de

obras, a maior organização, o menor desperdício de materiais e a menor emissão de partículas fazem com

que este modelo de construção seja menos agressivo ao meio ambiente que os modelos tradicionais, o que

justifica o maior interesse que este sistema vem despertando no mercado da construção de edifícios.

Também, os novos investimentos em aços específicos para a engenharia e arquitetura têm difundido esta

tecnologia. Atualmente, são fabricados pelas siderúrgicas aços com maior resistência mecânica, maior

resistência à corrosão atmosférica e melhor aderência à pintura. Este desenvolvimento da tecnologia do

material, juntamente com o desenvolvimento da tecnologia de construção em aço, fazem da estrutura

metálica uma opção competitiva em relação a outros processos construtivos. Hoje, sua aplicação extrapola a

utilização em empreendimentos como shopping centers, supermercados e escolas, se tornando atraente

também para as construções de baixa renda, de edifícios residenciais de múltiplos andares e andares simples.

9

Porém, apesar de toda a expansão que este modelo estrutural alcançou no mercado nacional, a produção de

edifícios em aço ainda representa uma parcela bastante inferior à produção em concreto armado. Esta

realidade se deve a diversas situações, uma delas a “cultura do concreto armado” consolidada no setor.

Alguns fatores que contribuem para que a produção de edifícios em estrutura metálica não seja maior no

mercado brasileiro estão expostos abaixo:

•

A escassez de mão de obra: a produção em aço exige um preparo da mão de obra diferente da construção

em estrutura tradicional. Isto leva a uma menor qualidade e quantidade de mão de obra disponível para a

produção em estrutura metálica e a um maior valor quanto à remuneração dos profissionais qualificados.

•

As escolas de formação profissional de engenharia e de arquitetura, na maioria das vezes, dispoem de

uma grade curricular baseada no ensino da produção de edifícios em estruturas em concreto armado, não

promovendo a disseminação e o entendimento de outros sistemas, como a estrutura em aço. Esta postura

leva à formação de profissionais vinculados a um único sistema construtivo, ou seja, inseguros quanto à

atuação em outros modelos estruturais.

•

O afastamento e a inversão de valores profissionais, principalmente nos últimos vinte anos, por parte de

arquitetos e engenheiros diminuiu substancialmente o trabalho de equipes multidisciplinares formadas

por estes dois agentes. Esta situação contribui para o processo de inibição do desenvolvimento de

sistemas que exigem a formação de uma equipe multidisciplinar, como é o caso das construções em aço.

Com o intuito de compreender a utilização do aço na construção civil, principalmente suas potencialidades e

complexidades relativas à produção de projetos arquitetônicos, este trabalho vem abordar o tema

“DESENVOLVIMENTO DE PROJETOS ARQUITETÔNICOS EM ESTRUTURAS DE AÇO”.

10

2.

A COORDENAÇÃO DOS PROJETOS

“ O grande desafio dos arquitetos é conseguir conciliar o sistema subjetivo e individual da qualidade

arquitetônica com a precisão construtiva rigorosa normatizada pelos processos industriais”. (SANTOS,

1996)

O sistema de construção em aço é uma tecnologia industrializada, onde sua execução exige um perfeito planejamento

logístico de todo o processo construtivo e um grau de detalhamento milimétrico da estrutura a ser executada, tendo em

vista a precisão do processo de fábricação e montagem da obra.

Para que se atinja a qualidade exigida pela estrutura, é necessário que haja uma coordenação interativa entre cada uma

das etapas da cadeia construtiva, desde definição do produto, passando pela concepção do projeto até a finalização da

obra. Esta coordenação torna-se parte fundamental do processo, já que a estrutura metálica não se adapta a improvisos e

qualquer alteração projetual ou executiva devem ser planejadas com antecedência. Do contrário, tais modificações

podem levar a um alto desprendimento de custo, à redução da qualidade e a um aumento do tempo de execução da obra.

(MERRIGUI, 2004)

Qualquer que seja o sistema construtivo, a coordenação dos projetos deve ser iniciada ainda na fase de

definição do produto imobiliário. Esta fase, que na maioria dos processos é definida apenas por investidores

e construtores, deve ter também a participação da equipe de projeto, que auxiliará na definição do produto

baseados nos pré – requisitos estipulados, agindo também como direcionadora na procura e compra do

terreno que melhor atender a estes parâmetros.

A etapa de análise de viabilidade para compra do terreno deve ser abordada além dos aspectos legais de

restrições construtivas e documentações. Deverão ser elaborados também, antes da compra do terreno, os

levantamentos plani-altimétricos, as sondagens e feita a verificação dos fatores de exigência do material aço

quanto a ambientes agressivos, ventos e etc. Estes estudos levarão a um conjunto de informações ligadas aos

aspectos estéticos, técnicos e funcionais os quais restringirão o desenvolvimento do produto e orientarão na

elaboração de um estudo preliminar inicial, chamado briefing, o qual caracterizará a aptidão do terreno de

acordo com os objetivos finais do empreendimento.

Após definido o produto imobiliário e feita a escolha e compra do terreno, inicia-se o desenvolvimento do

projeto a partir da formação de uma equipe multidisciplinar de trabalho. A inter-relação da equipe de projeto

arquitetônico às demais equipes envolvidas, principalmente ao trabalho do calculista, atua de modo que as

interfaces técnico construtivas que interferem no projeto arquitetônico sejam bem definidas e reduzam

qualquer possibilidade de reavaliação de projetos durante a fabricação dos perfis e da obra . O entrosamento

destas disciplinas torna-se assim um aspecto definidor da imagem e da expressão de uma obra e um fator

relevante para o bom desenvolvimento, organização e estruturação da concepção do produto e de todo o

projeto arquitetônico.

11

Este processo implica, então, para os arquitetos, o problema da troca do trabalho individual, artesanal, pelo

trabalho técnico de uma equipe multidisciplinar, onde são dividas e repartidas responsabilidades de forma a

viabilizar o produto final edificado com qualidade arquitetônica e construtiva. Pela sua formação, o arquiteto

é quem deve controlar e assumir a responsabilidade do processo de projeto em todas disciplinas envolvidas,

definindo os parâmetros estruturais básicos que serão desenvolvidos e depurados na atuação do calculista. A

partir daí o projeto deve ser detalhado com a interação entre esses profissionais, dividindo assim a

responsabilidade pelas definições que resultam na integridade física da construção. (MERRIGUI, 2004)

Como interface entre o anteprojeto e os projetos executivos arquitetônico e estrutural, de fabricação e

montagem, deve ser transmitido às equipes um conjunto de procedimentos de execução dos serviços,

diretrizes e detalhes importantes que visam padronizar o processo projetual. São também organizadas todas

as informações existentes que caracterizam o produto e definem o projeto, como memorial descritivo,

sondagem e levantamento planialtimétrico, projeto legal, etc.

A inspeção dos projetos deve ser feita através da adoção de mecanismos de compatibilização e conferências

que garantam a qualidade das soluções e o atendimento às normas técnicas 1 . As alterações a serem feitas

devem seguir os procedimentos de “solicitação de alteração de projetos” formulado pela equipe de trabalho.

Concluindo, a coordenação de projetos em aço deve buscar promover a integração entre os participantes do

processo construtivo, garantindo alta precisão do produto final e a comunicação fluida e exata entre todos os

níveis da cadeia de produção, com uma maior atenção às interfaces das etapas. Estes pontos tornam-se

importantes a medida que customizam os prazos de obra, apesar de aumentar os prazos de projeto, diminuem

os custos da obra, apesar de aumentar os custos iniciais, bem menores que os finais, e buscam efetivamente

concretizar os objetivos iniciais apontados pelos investidores e a qualidade final desejada pelas empresas e

pelo mercado de edificações.

1

Anexas estão as principais normas que regulamentam a construção em aço

12

3.

CONDICIONANTES DO PROJETO ARQUITETÔNICO

As idéias iniciais de projeto definidas na etapa de “Estudos Preliminares” e apresentadas sob a forma de

fluxograma, setorização e definição da tipologia da edificação, resultam das informações levantadas pelo

arquiteto junto ao cliente, aos órgãos públicos e entidades regulamentadoras. Os principais balizadores

dessas “idéias” para o desenvolvimento de projetos de qualquer sistema construtivo são: os anseios dos

proprietários; os dados físicos relativos ao terreno e seu entorno; as necessidades levantadas na definição do

programa; as limitações da legislação; as dimensões definidas; e a disponibilidade de investimento no

projeto.

Porém, o projeto em estrutura metálica exige ainda do arquiteto definições de alguns parâmetros auxiliares

na fase de Estudo Preliminar e anteprojeto que direcionarão o Partido Arquitetônico a ser adotado. São eles:

•

A estrutura: na construção industrializada em aço, várias são as formas com que este material pode ser

utilizado. Cabe ao arquiteto identificar e balizar a melhor aplicação para cada caso;

•

O sistema de coordenação modular: a coordenação modular serve como forma de planejamento da

fabricação, transporte e montagem do sistema proposto e como ferramenta direcionadora ao melhor

aproveitamento de materiais e menor desperdício de esforços;

•

Os sistemas de estabilização estrutural do edifício: o arquiteto deve estabelecer o sistema ao qual a

estrutura se submeterá, respondendo às solicitações do projeto arquitetônico e às ações de forças a serem

absorvidas pela estrutura sem que esta seja abalada;

•

A ordem de grandeza dos elementos estruturais: este aspecto deve ser proposto pelo arquiteto ainda na

fase de anteprojeto.

•

A especificação dos aços: a equipe multidisciplinar de projeto deve estabelecer os aços adequados ao

bom desempenho da obra. Esta definição deverá restringir o partido arquitetônico, permitindo que o

projeto se desenvolva de acordo com as características de cada tipo de aço;

13

3.1

A ESTRUTURA

Na construção civil o aço pode ocorrer de duas formas:

3.1.1

COMO SISTEMA CONSTRUTIVO

Devido às suas características técnicas e acompanhando a evolução

tecnológica, o aço tem substituído outros materiais na construção

industrializada, sendo aplicado também como sistema construtivo.

O aço pode ser empregado, por exemplo, como componente industrializado,

substituindo materiais como tijolos, madeiras, vigas e pilares de

concreto, como ocorre no sistema denominado internacionalmente

Fig. 3.1 - Viga de alma cheia

denominado por Steel Frame.

3.1.2

COMO ELEMENTO ESTRUTURAL

a.

VIGAS

•

VIGAS DE ALMA CHEIA

São formadas por duas mesas, interligadas por uma alma, e se

Fig. 3.2 - Viga alveolar

caracterizam pelo acentuado afastamento entre as mesas. Os perfis tipo

“I” soldados, da série CVS e VS, “I” laminados e os pedis “U”

estruturais formados a frio são os mais utilizados para vigas. Pela

própria forma da seção, são bastante adequados para resistir, por

intermédio das mesas, os esforços de compressão e de tração. As mesas

dos perfis “I” são sempre mais espessas do que as almas.

Os valores de referência, para efeito de pré - dimensionamento das

alturas das vigas de alma cheia (seção “I”) simplesmente apoiadas, são:

- Vigas principais - 1/14 a 1/20 do vão (para vãos de 8 a 30 m);

Fig. 3.3 - Viga em forma de treliça

- Vigas secundárias - 1/20 a 1/25 do vão (para vãos de 4,5 a 18 m).

•

VIGAS ALVEOLARES

São obtidas a partir dos perfis tipo “I”, normalmente por recorte

longitudinal das almas, na forma de colmeias, com posterior

deslocamento e soldagem, ou mesmo por meio da execução de

aberturas nas almas desses perfis. Na peça obtida por recorte da alma, a

nova geometria da seção transversal apresentará uma altura

Fig. 3.4 - Viga vierendeel ou quadros

14

significativamente maior do que a do perfil original, com a mesma massa inicial, portanto, com uma

considerável economia de peso. (DIAS, 2002)

•

VIGAS EM FORMA DE TRELIÇAS

As treliças são constituídas de barras coplanares articuladas entre si e submetidas a carregamentos

nodais. Nessas vigas, as barras podem-se articular por meio de ligação direta ou indireta.

Na ligação direta, as barras são diretamente fixadas uma às outras por soldagem.

A ligação indireta utiliza um elemento chamado chapa de ligação ou chapa de “ Gousset ”.

Os valores de referência, para efeito de pré - dimensionamento da altura das treliças, são:

1/lOa 1/25dovão(para vãos de 12a35m).

•

VIGAS VIERENDEEL

São vigas compostas de barras resistentes na forma de quadros, unidas entre si por meio de ligações rígidas,

que devem resistir as forças normais e cortantes e também aos momentos fletores. Em virtude da

característica dos vínculos, as vigas-quadro são mais deformáveis do que as vigas treliças planas. Valores de

referência: 1/15 a 1/20 do vão.

•

VIGAS MISTAS

Resultam da associação de uma viga de aço com uma laje de concreto, sendo a ligação laje-viga realizada

por meio de conectores. Esse trabalho solidário proporciona grande economia no peso das vigas de aço,

principalmente quando se tratar de vigas simplesmente apoiadas. No caso da utilização de perfis “I”, a laje de

concreto recebe boa parte dos esforços de compressão que deveriam ser absorvidos pela mesa superior do

perfil, enquanto os esforços de tração são normalmente absorvidos pela mesa inferior do perfil de aço.

Os conectores cumprem a função de absorver os esforços de cisalhamento horizontal e impedir o

afastamento vertical entre a laje e a viga.

Dentre os vários tipos de conectores, os mais recomendados são os classificados como flexíveis, do tipo pino

com cabeça, que são igualmente os mais utilizados.

Alguns tipos de lajes podem trabalhar no sistema misto, como, por exemplo, as lajes moldadas “in loco”, as

lajes pré - fabricadas do tipo pré-lajes e as lajes com “decks” metálicos (“steel decks).

O valor de referência, para efeito de pré-dimensionamento da altura das vigas mistas, são:

1/20 a 1/25 do vão (para vãos de 6 a 20 m).

15

b.

LAJES E PISOS

O esqueleto metálico permite a utilização de vários tipos de laje como:

•

Laje convencional em concreto armado ou protendido ;

•

Laje mista com vigas pré-moldadas, metálicas ou não, e tijolos furados;

•

Laje de concreto com vigas metálicas, trabalhando com viga mista aço-concreto;

•

Lajes em elementos pré-fabricados de concreto, servindo de forma e trabalhando como laje mista açoconcreto;

•

Lajes com forma metálica trabalhando como laje mista aço-concreto.

Porém, alguns destes tipos de laje se caracterizam pelo baixo peso, facilidade de execução e rapidez de

montagem sendo as mais indicadas para edifícios em estruturas metálicas.

As lajes metálicas apresentam uma série de vantagens em relação às lajes convencionais, entre elas podemos

citar: rapidez e facilidade de colocação, com o mínimo emprego de mão-de-obra; leveza, o que permite fácil

manuseio dos painéis metálicos; dispensam a utilização de formas, já que seus elementos são pré-fabricados;

admite que se obtenha logo após a montagem do esqueleto metálico, fixando as chapas corrugadas na

estrutura, uma plataforma de trabalho a qual permite a execução de todos os trabalhos inerentes à construção;

reduz a altura do prédio, da seção das colunas e das cargas nas fundações devido ao menor peso da laje; etc.

(Freire, 2005)

•

LAJES COMPOSTAS CONCRETO-CHAPA DE AÇO DOBRADA

Estas lajes consistem da substituição da armadura de tração convencional em ferro por uma chapa fina de aço

laminado a frio, com espessura da ordem de 1mm, dobrada de forma com que trabalhe em conjunto com a

camada de concreto. A chapa dobrada além de atuar como armadura, também recebe o papel de forma para a

concretagem.

É de grande importância que exista uma boa aderência entre o concreto e a chapa de aço. A ausência de

aderência provocaria um deslizamento entre os dois materiais fazendo com que ambos deixam de trabalhar

em conjunto, além de impossibilitar a transferência de esforços.

São utilizados vários dispositivos para garantir uma boa aderência entre o concreto e a chapa de aço, sendo

os mais comuns a utilização de estampagem de mossas na superfície da chapa, o dobramento de chapa em

ângulos reentrantes e a soldagem de barras no sentido transversal.

16

A capacidade de carga das lajes compostas vai depender da geometria da chapa, da sua espessura, do tipo de

aço e do tipo de concreto, podendo ser adequada para vãos de 2.5 a 4.5m, trazendo uma grande economia no

dimensionamento das vigas e na altura do peso.

Fig. 3.6 - Lajes em concreto e chapa de aço dobrada

Fonte: Freire, 2005

•

PISO STEEL DECK

O piso steel deck consiste na utilização de perfis de aço A446 pré-fabricados, em forma de telha trapezoidal

revestidos por uma camada de concreto leve (argila expandida como agregado), cuja resistência mínima à

compressão é 20MPa. Ele é utilizado como uma viga mista, como descrito anteriormente.

Para o controle de fissuração é empregado uma tela soldada com área mínima igual a 0,1% da área de

concreto acima do topo do perfil.

A altura do perfil é de 75 mm com largura igual a 820mm, o comprimento varia conforme o desejado.

Peso Próprio (P.P.) = 100kg/m2

Sobrecarga = 450kg/m2. (Freire, 2005)

•

LAJE PRÉ-PROTENDIDA

O painel treliçado é um elemento composto por uma base de concreto estrutural e armação treliçada,

englobada parcialmente na região da armadura inferior de tração, obtendo-se junto com uma capa de

concreto, adicionado em obra, com trabalhabilidade e espessura de acordo com o projeto da laje, obtendo-se

uma laje treliçada maciça e pré-fabricada.

Dimensões dos painéis:

Largura: 250mm ou 300mm

Comprimento: definido pelo projeto

Treliça: altura e composição de aço em função do projeto

17

Para uma laje de 10cm de altura com capa de concreto de 7cm, temos

um peso próprio equivalente a 250kgf/m2.

P.P.: 250kg/m2

S.C.: 300kg/m2 (Freire, 2005)

•

LAJE REAGO

Fig. 3.7 - Instalação de painéis de laje reago

A laje é composta por painéis vazados de concreto protendido, que

acomodam facilmente todos os tipos de dutos de serviços elétricos ou

de comunicações, trazendo uma redução de até 10cm por altura do

piso.

Os painéis apresentam largura de 990mm, comprimento variável

conforme o projeto e as seguintes alturas: 100, 150, 200 e 250mm.

P.P.: 160kg/m2

Fig. 3.8 - Utilização de painel wall como laje para um

estacionamento

S.C.: 390kg/m2

•

PAINEL WALL

Os Painéis Wall são compostos de madeira maciça revestida de

compensados com colagem à prova d´água, com espessura total de 4

cm. Suas superfícies são revestidas de manta fenólica anti-derrapante

que impermeabiliza e protege o painel. Suporta altas cargas podendo

ser utilizado em estacionamentos, e mezaninos.

Fig. 3.9 - Vista inferior da laje em painel wall de um

estacionamento

As placas apresentam as seguintes dimensões: 2.500 x 1.2000 x 40mm e necessitam de apoios a cada 1,25m.

Peso Próprio: 20kg/m2

Resistência: 700 kgf/m² (Freire, 2005)

•

CHAPA DE PISO OU CHAPA XADREZ

São chapas de aço que apresentam relevos em sua superfície, obtidos na laminação das chapas ou através de

operações de estampagem. Podem ser fabricadas a partir de chapas grossas ou finas, laminadas a quente e

zincadas ou não. Normalmente, as chapas de piso são fornecidas sem especificação de composição química

ou propriedades mecânicas.

18

•

GRADE DE METAL ELETROFUNDIDO

As grades de metal eletrofundido sãos compostas de barras de aço sob a forma de uma malha ortogonal

soldadas, que apresentam diferentes capacidades de sobrecargas conforme a altura e o espaçamento entre as

barras.

•

GRADE DE METAL EXPANDIDO

A grade de metal expandido apresenta mais rigidez e resistência que as chapas lisas. É confeccionada a partir

de chapas grossas de metal, zincadas ou não, que sofrem operações de corte e são expandidas.

Por serem malhas de grande área aberta, não impedem a passagem de luz e ar, não acumulam resíduos sobre

o piso e comportam-se como piso antiderrapante.

19

3.2

A COORDENAÇÃO MODULAR

Historicamente vários sistemas de medidas e modulações foram propostos

por arquitetos, principalmente ao longo do século XX. A primeira tentativa

efetiva de padronização da indústria foi a adoção do metro com seus

múltiplos e sub-múltiplos decimais no Sistema Internacional (S.I.), que

também englobava grandezas como o peso e a força. O sistema métrico de

medidas começou a ser comparado a sistemas antropomórficos por

arquitetos interessados em estabelecer relações entre as necessidades

humanas e as dimensões métricas. Um dos primeiros a fazer uma

correlação métrico-antropomófica foi o arquiteto Le Corbusier, na

experiência do Modulor, que combinava diretamente medidas relacionadas

com o corpo humano e seu valor direto em metros. A base científica do

estabelecimento de valores numéricos foi a série de Fibonacci, que compõe

o número com a soma dos dois valores que o precedem. Neufert foi o

primeiro a parametrizar medidas humanizadas com uma fração do metro,

mais precisamente sua oitava parte. Com este valor, o módulo de 125 mm,

Fig. 3.10- O Modulor

Fonte: MERRIGUI, 2004

estabeleceu o sistema de coordenação modular, que serviria de base para a

reconstrução da Alemanha no pós-guerra na década de vinte através de

sistemas industrializados. Ainda hoje, as medidas propostas pelo alemão

são usadas para o desenvolvimento de projetos, sem contudo, relacionar os

valores apresentados à base que os geraram: um sistema de coordenação

modular com módulo básico de 1/8 metro ou 125mm . (MERRIGUI, 2004)

Com a interferência da ISO, International Organization for Standardization

definiu-se como “Módulo Fundamental de Norma” a medida de 600

milímetros e sistemas de coordenação modular baseados em seus múltiplos

e sub-mútiplos. Estes valores não possuem ainda suas referências métricas

Fig. 3.11 - Série de Fibonacci:

Un+1=Un+Un-1(U0= 0, U1=1)

Ex..: 1 : 1 : 2 : 3 : 5 : 8...

estabelecidas globalmente, ficando os pontos de interseção restritos aos

grandes módulos de transporte: as dimensões padronizadas dos containers,

dos vagões de trens e carrocerias de carretas, de 12 metros com o meio

módulo de 6 metros. Nestas dimensões até mesmo o sistema imperial de

medidas (em pés e polegadas) está coordenado nas medidas de 20 e 40 pés

do meio container e do container respectivamente. O “Módulo

Fundamental de Norma” também rege as dimensões das peças de perfis

estruturais e chapas metálicas feitos em série (3, 6 e 12 metros), e os

materiais de acabamento como as cerâmicas de fachada (de 100x100 mm e

Fig. 3.12 - Sist. Métrico x Antropomórfico

(1metro/8): Módulo = 125 mm

Fonte: Merrigui, 2004

as várias medidas comuns a estes materiais: 150x150mm e 300x300),

20

passando por placas industrializadas e painéis pré-moldados. Paralelamente à

padronização ISO, temos o sistema imperial usado pelos americanos e o sistema

dos Japoneses baseado na referência histórica local das medidas dos Tatamis,

com módulo básico de 900mm. (MERRIGUI, 2004)

Em projetos para a construção em aço, o grid modular é feito em malhas

reticulares tridimensionais e, usualmente é definido pelo “Módulo Fundamental

de Norma”, estabelecendo 600mm (e seus múltiplos) para cada lado. As malhas

Fig. 3.13 – Malhas Duais

Fonte: SANTOS, 1996

reticulares mais comuns são as quadradas, triangulares e hexagonais. Outros

tipos de malhas podem ser adotados, sendo que preferencialmente deverão

manter a razão de 600mm em suas dimensões. É também comum o trabalho com

a malha principal e sua correspondente dual, fazendo com que o projeto de

arquitetura tenha muitas possibilidades de variação de formas e volumes dentro

do sistema de controle industrial.

Porém, modular não significa que todos os componentes construtivos devam

necessariamente ter suas dimensões padronizadas de acordo com a fábrica ou

que o projeto deva obrigatoriamente estabelecer-se em um único módulo. É

Fig. 3.14 – Malhas Duais

Fonte: SANTOS, 1996

necessário sim ponderar sempre os parâmetros específicos de cada situação, já

que as malhas espaciais são apenas referências, podendo ser abandonadas em

parte ou no todo, em casos específicos, quando não atenderem aos requisitos

dimensionais da arquitetura.

O objetivo do módulo fundamental no projeto de arquitetura metálica é

proporcionar ao arquiteto inúmeras possibilidades de um desenho variado dentro

do processo de fábrica. O sistema de coordenação modular torna-se portanto a

principal ferramenta de estruturação, organização e relação entre a definição de

medidas e as ações logísticas que tornarão possível sua implementação prática.

Além disso, atua também no controle de perdas, reduzindo custos, tempo e o

impacto ambiental e social, aumentando ainda a qualidade da obra. Contudo,

apesar de permitir a racionalização da etapa de fabricação, pequenas perdas

Fig. 3.15 e 3.16 - Simulações de

descrições geométricas e projetos sobre

bases modulares pré – definidas.

Fonte: Merrigui, 2004

durante o processo sempre existirão, as malhas reticulares apenas contribuem

para que estas perdas se mantenham em limites admissíveis.

É função do arquiteto elaborar um projeto bem coordenado, concebido dentro da lógica de produção

industrializada, que ao entrar em processo de fabricação e montagem minimize perdas de materiais e

esforços de implementação sendo, concebido em direção favorável a sua viabilidade econômico-financeira.

As modulações mais comuns usadas de acordo com o padrão industrial de perfis são:

21

Tabela: 3.1

MODULAÇÕES USUAIS

3000 mm x 3000 mm

6000 mm x 6000 mm

6000 mm x 12000 mm

8000 mm x 8000 mm

7500 mm x 5000 mm

7500 mm x 7500 mm

7500 mm x 10000 mm

7500 mm x 15000 mm

O esquema abaixo representa as relações entre os elementos de projeto e a coordenação modular através dos

eixos estruturais. Todos estes elementos de notação técnica e estruturação da idéias de projeto são

ferramentas de controle do desenvolvimento do processo em direção à sua viabilidade e manutenção dos

conceitos iniciais de projeto.

Fig. 3.17 - Representações técnicas da aplicação do sistema de coordenação modular em projetos

Fonte: norma Alemã DIN 1800 appud Merrigui, 2004

22

3.3

OS SISTEMAS DE ESTABILIZAÇÃO ESTRUTURAL DO EDIFÍCIO

Em estruturas metálicas a definição do princípio de estabilização tem relação

direta com a proposta arquitetônica e deve ser decidido pelo arquiteto

juntamente com a equipe multidisciplinar de projeto, direcionando assim o

partido arquitetônico.

Toda solução estrutural seja ela em aço ou não, sofre solicitação de esforços

tais como as ações verticais (sobrecarga e peso próprio da estrutura) e ações

horizontais (como a ação do vento). Para que estas estruturas apresentem

resistência à tais solicitações é preciso que se desenvolva um sistema de

estabilização que garanta sua performance dentro dos parâmetros estabelecidos

Fig. 3.18 - Fonte: Merrigui 2004

Ações atuantes na estrutura induzindo à

desestabilização dos quadros estruturais:

• variação da diagonal

• variação dos ângulos

em projeto. Em linhas básicas, “estabilizar a estrutura significa garantir que

sua forma não seja abalada durante a ocorrência de quaisquer solicitações, as

quais a edificação foi projetada a suportar”.(MERRIGUI,2004)

Usualmente, as soluções de estabilização em estruturas metálicas dos planos

Fig. 3.19 - Fonte: SANTOS, 1996

verticais, tanto transversal quanto longitudinalmente, são os sistemas de pórticos

Contraventamentos em “Y” e “K”

rígidos, os sistemas de contraventamento, e as soluções de paredes de

cisalhamento

em

pórticos

deslocáveis,

os

quais

veremos

mais

detalhadamente a seguir. Porém, no plano horizontal a estabilização é

garantida pela interação da laje (pano rígido) com a retícula de vigas

(vigas-mistas), funcionando como um sistema de parede de cisalhamento

horizontal. Na ausência da laje ou de um outro elemento que possa

acrescentar rigidez suficiente ao plano horizontal, deve-se utilizar o

sistema de contraventamentros, ligações rígidas entre as vigas ou

engradamento de cobertura. Um caso típico de estabilização por

contraventamento horizontal são as coberturas de galpões, quase sempre

Fig. 3.20 - Fonte: MERRIGUI, 2004

Esquema de edifício estruturado em pórtico com

ligações rígidas

estabilizadas com cabos ou barras no plano abaixo das telhas.

a.

CONTRAVENTAMENTO

Este sistema é caracterizado pela inserção de uma peça estrutural na

diagonal do quadro metálico, de modo a permitir o uso de elementos mais

leves que adquiram resistência ao conjunto através da geometria

indeformável do triângulo. Este princípio nos leva a considerar que, do

ponto de vista estático, uma barra diagonal é suficiente para garantir a

Fig. 3.21 - Fonte: MERRIGUI, 2004

Esquema de edifício estruturado em parede de

cisalhamento

estabilidade do quadro. Porém, o acréscimo de duas barras em forma de

23

“X”, nos leva à soluções mais econômicas. Outras formas de

contraventamentos também podem ser utilizadas, dependendo da

necessidade de uso da edificação, assim temos os sistemas em “K” e

em “Y”.

b.

LIGAÇÕES RÍGIDAS

Estas ligações mantêm estável o pórtico formado por colunas e vigas

Fig. 3.22 - Fonte: DIAS, 2002.

Edifício contraventado em “X”

metálicas, a partir do enrijecimento de uma ou mais de suas ligações,

o que impede diretamente a variação angular deste quadro. Este tipo

de solução inclui procedimentos mais complexos devido à inserção

de placas de ligação mais espessas e maior volume de solda ou

parafusos, aumentando também o peso global da estrutura e o

trabalho homem - hora necessário para a fabricação e montagem das

conexões. Estes procedimentos fazem com que o enrijecimento

completo das junções dos pórticos seja uma solução menos

econômica do que o acréscimo de barras de travamento, sendo, por

isso, menos utilizada.

c.

PAREDES DE CISALHAMENTO

A inserção de um elemento dentro ou faceando o quadro estrutural, com

rigidez suficiente para garantir sua forma inicial também é uma solução

Fig. 3.23 - Fonte: DIAS, 2002.

Edifício em sistema de pórticos flexíveis, sua

estruturação vertical acontece através das paredes de

cisalhamento.

para o problema estrutural. A rigidez necessária para garantir a

performance da parede como estabilizadora da estrutura pode ser

atingida com alvenarias de blocos, tijolos, painéis pré-moldados, ou com

paredes moldadas no local, e deve ser calculada por um profissional da

área.

d.

NÚCLEO CENTRAL RÍGIDO

Esta opção consiste basicamente em amarrar a retícula estrutural, com

Fig. 3.24 - Fonte: DIAS, 2002.

Pórticos flexíveis estruturados através do sistema de

paredes de cisalhamento.

ligações semi-rígidas e sem contraventamentos, a uma torre com rigidez

suficiente para garantir que o esquadro e o prumo das peças estruturais

permaneçam os mesmos estabelecidos no projeto e na montagem. A

torre do núcleo central, rígida quase sempre, pode ser combinada a

elementos do programa, mais precisamente aqueles associados à

circulação vertical da edificação como caixa de escadas e elevadores .

Fig. 3.25 - Fonte: DIAS, 2002.

Pórticos semi - rígidos estruturados através de um

núcleo central rígido.

24

O inconveniente desta solução é o descompasso entre as tecnologias. A opção mais frequente para execução

do núcleo rígido é em concreto armado, sua velocidade de execução, por necessidade técnica da cura do

material, pode comprometer o rendimento global da execução do edifício em estrutura metálica.

3.4

A ORDEM DE GRANDEZA DOS ELEMENTOS ESTRUTURAIS

Segundo o arquiteto João Diniz, a geometria é ocupação do arquiteto é ele quem deve lançar, mesmo que

intuitivamente, a estrutura no projeto e sua geometria, para depois o discutir com o engenheiro estrutural as

diversas possibilidades de soluções.

A dimensão da peça estrutural está relacionada ao vão o qual esta peça se submete. A tabela abaixo apresenta

as dimensões para vigas segundo esta relação. Já as definições da ordem de grandeza das colunas são menos

complexas, pois sua resistência pode ser ajustada com a variação da espessura da chapa que as compõe.

Tabela 3.2 – Vigas metálicas - Fonte: MERRIGUI 2004

TIPO DE VIGA

REPRESENTAÇÃO GRÁFICA ALTURA (a) x VÃO (v)

(sem escala)

Vigas “I” - Alma Cheia

a = v / 20

Vigas “I”-Alma Vazada

a=v/x

(Alveolares)

Treliças

a = v / 10 ~ a = v / 25

Seção Fixa

Treliças

am = v / 10 ~ a = v / 25

Seção Variável

Vigas

a=v/x

Vierendeel

Vigas

a = v / 20 ~ a = v / 30

Mistas

25

3.5

A ESPECIFICAÇÃO DO TIPO DE AÇO

No desenvolvimento de um projeto arquitetônico, compreender o comportamento do material que se

trabalha, as características que o torna adequado ou não a determinado uso é importante para que se possa

potencializar seu desempenho através do desenvolvimento de soluções adequadas e econômicas para a

aplicação que se deseja.

No caso do aço, este estudo torna-se complexo já que o aço é produzido em uma grande variedade de tipos e

formas, cada qual atendendo eficientemente a uma ou mais aplicações e às exigências específicas que

surgem no mercado, levando à ocorrência de 3500 tipos 1 diferentes de aços.

Os aços são ligas de ferro e carbono com teor de C de 0,002 à 2%, aproximadamente. Para a sua aplicação na

construção civil são utilizados os aços com teor de carbono na ordem de 0,18 à 0,25%, chamados aços de

baixa liga, e os aço-carbono, que apresentam propriedades de resistência e ductilidade especiais para esta

aplicação e adequados para a utilização em elementos da construção sujeitos a carregamento. As

propriedades do aço podem variar consideravelmente a partir da variação da concentração de carbono e de

outros elementos de liga adicionados propositadamente como o manganês, níquel, cromo, etc.

a.

AÇOS-CARBONO (Média resistência mecânica)

De acordo com a NBR 6215, o aço-carbono é aquele que apresenta elementos de liga em teores residuais

máximos admissíveis. Em função do teor máximo de carbono eles são divididos em três classes de acordo

com a 2 tabela abaixo:

Tabela 3.3 – As clases do aço carbono

CLASSE

LIMITE USUAL DE

CARACTERÍSTICAS

PRINCIPAIS

RESISTÊNCIA (MPa)

BAIXO CARBONO

<440

(C<ou=0,30%)

MÉDIO CARBONO

440 a 590

(0,30<C<0,50%)

APLICAÇÕES

Boa tenacidade, conformabilidade e

Pontes,

soldabilidade. São os mais adequados

caldeiras,

à construção civil

mecânicas, etc.

Média

conformabilidade

e

soldabilidade

edifícios,

navios,

estruturas

Estruturas parafusadas de

navios e vagões, tubos,

implementos agrícolas, etc.

ALTO

CARBONO

(C>ou=0,50%)

590 a 780

Má conformabilidade e soldabilidade

Peças

devido à sua baixa ductilidade, alta

implementos

resistência ao desgaste.

trilhos e rodas ferroviárias

mecânicas,

agrícolas,

Dentre os aços estruturais existentes atualmente, o mais utilizado e conhecido é o ASTM A36, especificado

pela American Society for Testing and Materials. A 3 tabela abaixo apresenta os principais tipos de açoscarbonos especificados pela ASTM usados no Brasil para perfis, chapas e barras:

1 Fonte de dados:

site do CBCA (Centro Brasileiro da Construção em Aço)

26

Tabela 3.4 – Características dos aços-carbono

DENOMINAÇÃO

CARACTERÍSTICA

PRODUTO

GRUPO / GRAU

A 36

É o aço mais usado em obras civis: edifícios,

pontes e estruturas gerais. É empregado com

ligações rebitadas, parafusadas ou soldadas. É

produzido em espessura maior que 4,57mm.

Perfis

Todos os grupos

A 570

A 500

A 501

A 441

A572

A 242

A 588

fu

(Mpa)

250

400

à

450

230

275

232

296

260

380

320

408

Quad. ou

Retang.

Grau a

Grau b

Todos os grupos

274

323

250

320

408

408

Grupo 1e2

Grupo 3

t<ou=19

t<ou=19

19<ou= t < 38

38<t<ou=100

Todos os Grau 42

grupos

Grau 50

345

315

345

315

290

275

290

485

460

485

460

435

415

415

345

450

Grau 42 (t<ou=150)

290

415

Grau 50 (t<ou=150)

345

450

Grupo 1 e 2

Grupo 3

t<ou=19

19<t<ou=38

38<t<ou=100

Todos os grupos

345

315

345

315

290

345

480

460

480

460

435

485

t<ou=100

315

485

100<t<ou=127

127<t<ou=200

315

290

460

435

t < ou = 200

Chapas

t < ou = 100

Empregado na confecção de perfis de chapa

dobrada devido à sua ductilidade

Apresenta-se em tubos com e sem costura.

Tubos sem costura: espessura: 12,5mm;

diâmetro: 258mm. Tubos com costura:

Espessura: 10m; diâmetro: 258mm.

Chapas

Todos os

grupos

Redondo

Uso: tubos redondos quadrados e retangulares,

com e sem costura; Resistência igual ao A36;

Espessura: até 25mm; Diâmetro: 12 - 600mm

Usado onde se requer um grau de resistência

maior. Apresenta-se em vários graus. É

empregado em qualquer tipo de estrutura com

ligações soldadas, rebitadas ou parafusadas.

Tubos

Usado onde se requer um grau de resistência

maior. Apresentado em vários graus. Pode ser

empregado em qualquer tipo estrutura com

ligações soldadas, rebitadas ou parafusadas.

Caracteriza-se por ter uma resistência à

corrosão duas vezes a do aço carbono. Pode

ser empregado em ligações soldadas

parafusadas ou rebitadas e em estruturas em

geral.

Usado onde requer redução de peso e maior

resistência à corrosão atmosférica, que é 4

vezes maior que a do aço carbono. Empregado

em pontes, viadutos e estruturas especiais.

Devido à sua resistência a corrosão dispensa

pintura, exceto em ambientes agressivos. Pode

ser empregado em ligações soldadas

parafusadas ou rebitadas.

Perfis

Chapas

Barras

e

Perfis

Chapas

Barras

e

Perfis

Chapas

Barras

e

Perfis

Chapas

Barras

e

5

fy

(MPa)

Barras

Tubos

4

Grau 33

Grau 40

Grau a

Grau b

A seguir, apresentamos uma 6 tabela de equivalência dos aços ASTM especificados pela ABNT, os chamados

aços NBR

Fonte: DIAS, 2002 - p. 31

site CBCA

4 Fy = tensão de escoamento (valores mínimos)

4 Fu = tensão de ruptura (valores mínimos)

2

3

6

idem (2)

27

Tabela 3.5 – Tabela de equivalência dos aços ASTM especificados pela ABNT

PRODUTO

NORMA

ABNT

CLASSE

GRAU

/

fy

fu

ASTM

(Mpa)

(Mpa)

EQUIVALE

NBR

PERFIS

DIN

NTE

7007

MR - 250

-

250

400

A 36

ST - 42

7007

AR - 290

-

290

415

A 572 GR -

ST - 46

42

7007

AR - 345

-

345

450

A 572 GR -

ST - 50

50

7007

AR-COR-

A

345

485

A 242 GR - 1

B

345

485

A 242 GR - 2

345

7007

AR-COR345

e

A 578

CHAPAS

6649

CG - 26

-

255

410

A 36

ST - 42

6649 / 6650

CF - 26

-

260

410

A 36

ST - 42

5000

G - 30

-

300

415

A 572 GR 42

5000

G - 35

-

345

450

A 572 GR -

ST – 52

50

5004

F – 35 / Q -

-

340

450

35

5008

1,2 e 2A

A 572 GR -

ST – 52

50

T<ou=

345

480

A 588

19mm

TUBOS

5920 / 5921

CF-BLAR

-

340

480

A 588

8261

Circular

B

290

400

A 500 GR B

8261

Quadrado

B

317

400

ou

A 500 GR B

retangular

8261

Circular

C

317

427

A 500 GR B

8261

Quadrado

C

345

427

ou

retangular

As usinas nacionais produzem aços equivalentes aos ASTM e NBR como os especificados pela Usiminas,

chamados aços USI, os especificados pela Cosipa, chamados COS, os especificados pela CSN, chamados

CSN.

28

b.

AÇOS DE BAIXA LIGA

A tendência de arquitetos contemporâneos projetarem estruturas com vãos cada vez maiores tem levado

engenheiros, projetistas e construtores a utilizar aços de maior resistência, os chamados aços de alta

resistência e baixa liga, de modo a evitar estruturas cada vez mais pesadas.

Estes aços são utilizados toda vez que se deseja:

•

Aumentar a resistência mecânica, permitindo um acréscimo da carga unitária da estrutura ou tornando

possível uma diminuição proporcional da seção, ou seja, o emprego de seções mais leves;

•

Melhorar a resistência à corrosão atmosférica;

•

Melhorar a resistência ao choque e o limite de fadiga;

•

Elevar a relação do limite de escoamento para o limite de resistência à tração, sem perda apreciável da

ductilidade

Dentre os aços desta categoria merecem destaque os chamados aços Patináveis ou Aclimáveis, que

apresentam como principal característica a resistência à corrosão atmosférica, muito superior à do aço

carbono convencional, conseguida pela adição de pequenas quantidades de elementos de liga (Manganês,

Silício, Enxofre, Fósforo, Cobre, Níquel, Cromo, nióbio, Titânio), de forma que se obtenha alta resistência,

mantendo sua boa ductilidade, tenacidade, soldabilidade, resistência à corrosão e à abrasão.

Estes aços quando expostos à atmosfera desenvolvem em sua camada superficial uma camada de óxido

compacta e aderente, que funciona como uma barreira, chamada pátina, contra o prosseguimento do processo

corrosivo, possibilitando a utilização destes aços sem qualquer revestimento. A pátina só se desenvolve

quando a superfície metálica for submetida a ciclos alternados de ação climática (chuva, nevoeiro umidade,

sol e vento). O tempo necessário para a sua formação varia em função do tipo de atmosfera a que o aço está

exposto, sendo em geral 18 meses a 3 anos; após um ano , porém, o material já apresenta uma homogênea

coloração marrom-claro. A tonalidade definitiva, uma gradação escura do marrom, será função da atmosfera

predominante e da freqüência com que a superfície do material se molha e se seca.

São enquadrados em diversas normas, tais como as normas brasileiras NBR 5008, 5920, 5921, 6215 e 7007 e

as norte-americanas ASTM A242, A588 e A709, que especificam limites de composição química e

propriedades mecânicas, estes aços têm sido utilizados no mundo inteiro na construção de pontes, viadutos,

silos, torres de transmissão de energia, etc. De acordo com a NBR 6215, são aços com teor de carbono

inferior ou igual a 0,25%, com um teor total de elementos de liga inferior a 2,0% e com limite de escoamento

igual ou superior a 300MPa.

29

A possibilidade de se obter aços patináveis com alta resistência proporciona uma redução na espessura das

peças, quando comparadas ao aço-carbono, o que reduz o consumo e melhora o aproveitamento do material.

Os aços de alta resistência e baixa liga disponíveis no mercado são USI-SAC-350, COS-AR-COR 500 e

CSN 500, que possuem alta resistência mecânica.

Devem se citados também os aços que, apesar de sua alta resistência à corrosão, possuem média resistência

mecânica e com custo unitário médio menor do que o anterior. São eles: USI-SAC 250 e 300, COS-AR-COR

400 e 400E , CSN 420.

Os aços patináveis são hoje largamente utilizados em pontes, viadutos, passarelas, edifícios de andares

múltiplos, edifícios industriais, estações ferroviárias e rodoviárias, residências, caixa d’água, etc., sendo

empregados sem qualquer proteção em ambientes que possam formar inteiramente a camada de óxido

protetor (pátina). De uma forma geral, atmosferas classificadas como industrial não muito agressiva, rural,

urbana e marítima (distante mais de 600 m da orla marítima) podem abrigar aplicações de aços patináveis

sem revestimento. Porém, em atmosferas industriais consideradas altamente agressivas, marinhas severas (à

distância de até 600 m da orla marítima) ou em locais em que as condições climáticas ou de utilização não

permitam o desenvolvimento completo da pátina protetora, diminuindo assim a sua resistência à corrosão, é

indicado o uso do aço patinável com revestimento. Os revestimentos apresentam excelente aderência aos

aços patináveis, com um desempenho no mínimo duas vezes superior em relação ao mesmo revestimento

aplicado sobre o aço carbono comum.

c.

AÇOS RESISTENTES AO FOGO

Os aços resistentes ao fogo são basicamente resultado de modificações de aços resistentes à corrosão

atmosférica.

As adições são ajustadas sempre no limite mínimo possível, de forma que garantam um valor determinado e

elevado de resistência mecânica à tração, proporcionando também boa soldabilidade e mantendo o padrão de

excelente resistência à corrosão atmosférica, intrínseco ao aço de origem.

Alguns dos aços resistentes ao fogo são os produzidos pela Cosipa (COS-AR-COR FIRE 500) e pela

Usiminas (USI-FIRE-400 e USI-FIRE-490)

Como em qualquer material, as propriedades do aço não dependem somente de sua composição química,

mas, estão diretamente relacionadas à sua estrutura, que também é determinada pelos processamentos ao

qual o material é submetido durante a sua fabricação. No caso do aço, os tratamentos térmicos, de

deformação mecânica e da velocidade de solidificação, alteram a estrutura do material conferindo

propriedades físicas, mecânicas e químicas adequadas às suas diversas aplicações.

30

Os processos de alteração da estrutura do aço são dados pelo processamento primário, através da

solidificação (lingotamento e fundição), metalurgia do pó, pelo processamento mecânico, que envolve

deformação plástica: laminação, trefilação, forjamento, extrusão, entre outros, e pelo processamento térmico:

operações de aquecimento e resfriamento, recozimento, têmpera, revenimento, entre outros.

O aço é uma liga obtida sob rígido controle, fazendo com que as características de cada tipo de liga sejam

bastante confiáveis. Por isto os coeficientes de segurança em um projeto podem ser bem baixos, permitindo o

uso de uma quantidade de material muito próxima daquela exigida pelos esforços máximos. Por ser um

material isótropo e homogêneo sua aplicação independe da direção de aplicação do esforço. (DIAS, 2002)

Os fluxos seguintes, esclarecidos pelo encarte da Usiminas “O Aço na Construção Civil”, apresentam um

modelo de orientação na escolha dos aços apropriados a cada aplicação em função dos aspectos ambientais e

condições estruturais.

Segundo o encarte, o fluxo apresentado considera sempre as solicitações predominantes (tração, compressão

ou flexão). Deve-se também considerar as limitações dimensionais determinantes do projeto em todos os

casos.

Fig. 3.26 – Diagrama de aços e aplicações

31

4.

DETALHES A SEREM CONSIDERADOS EM PROJETO

“A idéia de qualidade dentro da cadeia de produção vem fazendo com que os profissionais de

construção procurem otimizar ganhos em função dos insumos envolvidos em uma obra. Insumos são

considerados não só os materiais de construção, como também o homem-hora, a mão-de-obra de

execução e, principalmente, a mão-de-obra de projeto. É a mão de obra do projeto que otimiza os

insumos utilizados na construção como um todo, pois nos projetos que utilizam sistemas

industrializados, o controle de custos e qualidade construtiva está expresso nos desenhos que

determinam, de uma maneira precisa, volumes de materiais e tolerâncias em milímetros”. (SANTOS,

1996)

O projeto de detalhamento engloba a visão geral da proposta de execução, apresentando grande

número de informações técnicas que fazem com que, a partir da liberação dos desenhos, a obra possa

ser integralmente orçada e viabilizada. Por convenção internacional, adota-se o sistema SI de medidas

como base para o desenvolvimento de projetos em estruturas metálicas, tais medidas devem ser dadas

em milímetros.

Uma referência importante no detalhamento é a apresentação das cotas de eixo a eixo da estrutura. Os

eixos estruturais são determinados na modulação arquitetônica e permitem melhor visualização das

soluções de projeto.

Outro importante procedimento no detalhamento de projetos é a definição das dimensões

arquitetônicas das peças. O dimensionamento arquitetônico faz com que características culturais

próprias a cada arquiteto possam ser mantidas com as proporções intentadas. Como visto no capítulo

anterior, para executar esse dimensionamento, o arquiteto e o calculista trabalham em conjunto. Cabe

ao arquiteto determinar o tipo de desenho, altura e largura dos perfis, trabalhando o calculista com as

espessuras, que vão resistir aos esforços atuantes sobre o conjunto.

Assim, para os projetos feitos em estrutura metálica temos, como uma subdivisão do projeto de

detalhamento os projetos de fabricação e montagem dos perfis metálicos.

Nos projetos de fabricação são elaborados os detalhes de todos os elementos componentes da

estrutura. Dependendo da necessidade de precisão, as peças são mostradas isoladamente ou em

conjunto. Para uma treliça, por exemplo, são indicados os comprimentos das peças, a localização dos

furos, os parafusos, as listas de materiais, etc. (Dias, 2002)

Já os projetos de montagem trazem uma representação mais esquemática, sob a forma de diagramas,

mostrando o sistema estrutural, a indicação das numerações ou marcas de cada peça, o seu

posicionamento e a sequência de montagem. Além disso, podem fornecer informações

complementares para o montador, como: a peça mais pesada, o raio máximo de trabalho do

equipamento de montagem, a metodologia de montagem, etc. (Dias, 2002)

Também nesta etapa de projeto devem ser especificados todos os materiais a serem utilizados,

quantificados os volumes de insumos para vedações e acabamentos e detalhados todas as ligações

aço-aço e as ligações aço à outros materiais, com o objetivo de precisar os dados para otimização de

recursos a serem empregados.

32

Dentre os detalhes de ligação, um importante projeto é a ligação entre a estrutura

metálica e a alvenaria de vedação. A seguir veremos os principais pontos

necessários à estabilidade das alvenarias no sistema estrutural em aço.

4.1

LIGAÇÃO AÇO-ALVENARIA

“O termo “Ligações” das alvenarias é conhecido na engenharia como todas as

soluções adotadas para unir ou desunir as alvenarias no contato com a

estrutura suporte”.(NASCIMENTO, 2004)

Para a definição do modelo de ligação adequado, torna-se necessário o

conhecimento dos mecanismos de fixação e suas capacidades de desempenho. A

escolha do sistema está diretamente ligada ao tipo e ao vão da estrutura a ser

fechada com a alvenaria de vedação. Assim temos, de acordo com

NASCIMENTO (2004), a distância entre os apoios como um fator definidor

para a escolha do sistema de ligação entre a alvenaria e o pilar:

• Vãos até 4,5 m: atrito lateral (rugosidade - chapisco) - Tipo Vinculada

Fig. 4.1 / Fonte: NASCIMENTO, 2004

Telas de arame zincado assentadas a cada

3 fiadas

Fig. 4.2 / Fonte: NASCIMENTO, 2004

Sistema de encunhamento rígido.

Este sistema, quando adotado, deve

considerar

pequenas

deformações

estruturais sobre a alvenaria

• Vãos entre 4,5 e 6,5 m (fixação lateral com tela soldada ou ferro dobrado de

amarração) - Tipo Vinculada.

• Vãos maiores ou igual a 6,5 m (fixação lateral e superior com folha de EPS

(cantoneiras) ou argamassa expansiva). Tipo Desvinculada.

Quando se deseja uma ligação rígida ou semi-rígida, a interação entre as

alvenarias e os pilares de aço pode ser feita com a utilização de barras de aço de

espera, conhecidas como ferro - cabelo (4 a 6 mm de diâmetro e 30 a 40 cm de

comprimento), em forma de “U’, soldadas ao perfil a cada 40cm

aproximadamente, ou a cada 3 fiadas, e solidarizadas à alvenaria pelo

enchimento de 2 cm de argamassa, durante o seu assentamento. Como variante

pode-se também utilizar telas eletrossoldadas de arame zincado com malha de 15

x 15 e fio de 1,5 mm de diâmetro.

Fig. 4.3 / Fonte: NASCIMENTO, 2004

Sistema de encunhamento deformável

A eficiência destes dispositivos é variável. Numa análise de desempenho,

NASCIMENTO (2004), nos apresenta a seguinte tabela:

Fig. 4.4 / Fonte: NASCIMENTO, 2004

Ligação deformável: viga-alvenaria.

Neste sistema de encunhamento deve-se

adotar o processo de confinamento lateral

pelas cantoneiras, em função da necessidade

de absorver todos os efeitos de

movimentação da estrutura.

33

Tabela 4.1 – Resistência das ligações

Fonte: NASCIMENTO, 2004 – p.21.

SISTEMA

RESISTÊNCIA AO

ARRANCAMENTO

(Kgf)

LOCAL DA

RUPTURA

Fita metálica perfurada

220

Fita

Fita metálica corrugada

400

Fita

Ferro de amarração ø5,0mm

400

Fixação

Tela soldada ø 1.65 mm

800

Corpo do fio

Já a resistência ao cisalhamento da junta horizontal reforçada com dispositivo

metálico é representada pela seguinte tabela:

Fig. 4.5 / Fonte: NASCIMENTO, 2004

Cantoneiras metálicas (planta) fixadas

através de pinos de aço-zincado ou através

de soldagem.

Tabela 4.2 – Resistência das ligações

Fonte: NASCIMENTO, 2004 appud MEDEIROS 1999 – p.21.

FIXAÇÃO

Sem fixação metálica

Ferro cabelo

RESISTÊNCIA AO

CISALHAMENTO (Kgf)

500

800

Ferro dobrado de amarração

Tela soldada

1800

2100

Os resultados apresentados mostram uma grande diferença e maior eficiência

para a tela soldada e o ferro dobrado. Conclui-se que a utilização de ferro liso

“ferro cabelo” uni-direcionado não altera as características da ligação, não sendo

eficiente no sistema de ligação quando utilizado sozinho. (NASCIMENTO,

2004)

A tabela a seguir comprova a eficiência da ligação por arraste e a necessidade de

provocar esta ligação, e não apenas a aderência da barra.

Fig. 4.6 / Fonte: DIAS, 2002

Perfil “U” metálico

Fig. 4.3 / Fonte: NASCIMENTO, 2004

Sistema de encunhamento rígido.

Este sistema quando adotado,

considera pequenas deformações

estruturais sobre s alvenaria.

Fig. 4.7 / Fonte: DIAS, 2002

O tradicional encunhamento rígido deve

ser evitado em estruturas deslocáveis, ou

semi-deslocáveis.

Tabela 4.3 – Resistência das ligações

Fonte: NASCIMENTO, 2004 – P.21 - Ensaio de arrancamento por tração direta do sistema de

fixação numa alvenaria já com carga de compressão.

SISTEMA DE FIXAÇÃO

RESISTÊNCIA AO

ARRANCAMENTO

(Kgf)

TIPO DE RUPTURA

Ferro CA 60 – 5mm (reto)

240

Interface fio / argamassa

Fita metálica

340

Interface fio / argamassa

Ferro dobrado de amarração

540

Corpo da argamassa

Tola soldada

760

Corpo da argamassa

Para os sistemas com o objetivo de absorver as movimentações diferenciadas,

costuma-se aplicar nas ligações mecânicas entre as alvenarias e os pilares, um

material deformável. Deve-se usar materiais como cortiça, isopor ou poliestireno.

Fig. 4.8 / Fonte: DIAS, 2002

Espaçamento entre a alvenaria e a

estrutura. Para que haja uma adequada

fixação do vão entre a alvenaria e a

estrutura, deverá ser deixado um

espaçamento compatível com o sistema de

fixação superior da alvenaria especificado

em projeto.

34