COMUNICAÇÃO TÉCNICA

_____________________________________________________________________________________________________________________________________________________ _________________________________________________

Nº 174284

Pré-tratamento mecânico

Gerhard Ett

Palestra apresentada no Curso de Tratamento de Superfície,

apresentada na Associação Brasileira de Tratamento de Superfície –

ABTS/SINDISUPER, 2016.

A série “Comunicação Técnica” compreende trabalhos elaborados por técnicos do IPT, apresentados em eventos, publicados em revistas especializadas ou quando seu

conteúdo apresentar relevância pública.

___________________________________________________________________________________________________

Instituto de Pesquisas Tecnológicas do Estado de São Paulo

S/A - IPT

Av. Prof. Almeida Prado, 532 | Cidade Universitária ou

Caixa Postal 0141 | CEP 01064-970

São Paulo | SP | Brasil | CEP 05508-901

Tel 11 3767 4374/4000 | Fax 11 3767-4099

www.ipt.br

Curso de Tratamentos de Superfície

Pré-Tratamento Mecânico

Gerhard Ett, Dr. Engº

Apoio:

ABTS - Associação Brasileira de Tratamento de Superfície

SINDISUPER - Sindicato da Indústria de Proteção, Tratamento e Transformação de Superfície de São Paulo

Gerhard Ett

Contatos: Gerhard Ett, Dr. Eng.

Chefe do Laboratório de Engenharia Térmica e Motores do IPT (Instituto de Pesquisas Tecnológicas)

Centro de Tecnologia Mecânica, Naval e Elétrica – CTMNE

[email protected] (11) 3767-4667

1

PRÉ-TRATAMENTO MECÂNICO

Conceitos

Máquinas Operatrizes

Jateamento

Abrasivos

Acabamento, Polimento e Superacabamento

2

PRÉ-TRATAMENTO MECÂNICO

Conceito:

São as operações mecânicas necessárias para

preparar uma peça, às condições ideais, para que

esta receba um acabamento superficial.

3

IMPORTÂNCIA:

Melhor aderência

Melhor acabamento

Maior vida útil

Controle de rugosidade do revestimento (epitaxia)

Evitar a falha no revestimento

4

APLICAÇÕES PRINCIPAIS

Remoção de contaminantes superficiais

Preparação mecânica da superfície (rugosidade)

Controle de espessura final

Remoção de cavacos

5

DEFEITOS E CONTAMINANTES TÍPICOS

ENCONTRADOS SOBRE UMA SUPERFÍCIE

Irregularidade na composição superficial do substrato

como segregações, adições de liga não totalmente

dissolvidas, inclusões da areia de fundição

Dobramentos

Incrustações de grãos (rebolos, lixas, jateamento)

Porosidade, rugosidade inadequada do substrato

Lubrificantes, Óleos, graxas

Produtos de corrosão

Marca de dedos (oleosidade da pele)

6

CUIDADOS DURANTE AS OPERAÇÕES

O controle da temperatura da superfície é vital para

os processos que não englobam a auto-refrigeração.

Uma elevação da temperatura de cerca 200ºC pode

mudar, de forma drástica, o comportamento do

revestimento / substrato.

Em alguns processos são utilizadas altas densidade

de corrente e numa área muito reduzida: danos

locais podem ocorrer aquecimento local /desigual na

peça.

7

JATEAMENTO

8

JATEAMENTO

Consiste na projeção de partículas por ar, gás ou

água sob pressão a velocidade relativamente

elevada visando a remoção de elementos

contaminantes ou obtenção de um acabamento prédeterminado.

Aplicações:

Limpeza, Acabamento, Rebarbação

Gravação, Martelamento (shot-peening)

9

EQUIPAMENTOS DE JATEAMENTO

Podem ser classificados pelos sistemas que utilizam:

Ar comprimido Sucção

Pressão:

Gravidade

Pressão direta

Elevação

Jato líquido

Força centrífuga

10

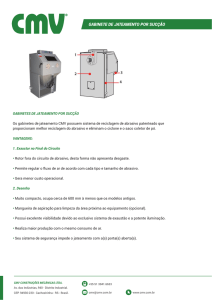

JATEAMENTO POR SUCÇÃO

Zirtec-MODÊLO GSX

11

JATEAMENTO POR SUCÇÃO

vídeo

vídeo

Água + Abrasivo

Fotos:MBA

12

JATEAMENTO POR SUCÇÃO

Vantagens:

• Baixo consumo de ar comprimido

• Equipamento barato

• Opera com suspensões aquosas

Desvantagens:

• Menor eficiência - comparado equipto. de pressão

• Menor velocidade (25m/s).

• Somente para granolumetria menores que 0,5mm

• Uso até pressão de 80 psi - 5,6 bar - 2,5 Kg/cm2.

13

SUCÇÃO POR HIDROJATEAMENTO

O propulsor é um liquido (água,

detergente, solvente) que mantém

o abrasivo em suspensão.

Abrasivo não metálico de baixa

densidade, como casca de nozes.

Malha varia de 60 a 5000.

Vantagem: Ação branda sobre

superfícies usinadas de tolerância

bastante estreita.

Pequena alteração dimensional.

14

HIDROJATEAMENTO

Fotos: Hydropressure /Hidrojatonacional

15

HIDROJATEAMENTO

Equipamentos trabalham com água sob alta ou

altíssima pressão, de 2.000psi a 50.000 psi.

Vantagens:

• Água pode ser reciclada em até 90%.

• Não há disposição dos abrasivos utilizados.

• Baixo consumo de água.

Desvantagens:

• Tratamentos de Efluentes, caso utilize Nitrito Sódio

-proteção contra a corrosão da superfície jateada.

• Filtros para reciclagem da água são dispendiosos.

16

JATEAMENTO POR PRESSÃO DIRETA

Vantagens:

•

•

•

•

•

Maior eficiencia na remoção de cascas de oxidação de peças

pesadas e delicadas.

O abrasivo é mantido sob a mesma pressão existente na linha

(5 a 12 bar) e desta forma entra por gravidade.

Reciclagem do abrasivo

Diversas granulametrias e tipos de abrasivos

Velocidade até 45 m/s.

Desvantagem:

O equipamento custa o dobro se comparado ao de Sucção.

Para áreas grandes, com rapidez de remoção/ limpeza

17

JATEAMENTO POR PRESSÃO DIRETA

Fotos: Tecjato

18

JATEAMENTO POR PRESSÃO DIRETA

Fotos: Huan Uei/ Aboytes

19

JATEAMENTO

CARACTERISTICAS

Geometria do grão – arredondada (cortes mais brandos)

ou angular (maior corte, provoca anunciada aspereza)

Dureza do grão

Composição

Forma de fratura

Poder de absorver ou reter líquidos

PARAMETROS

Pressão

Diâmetro do Bico

Distância Bico/substrato

Granulação abrasivo

Velocidade de varredura

Ângulo de incidência (60o)

20

FORÇA CENTRIFUGA – “TURBINAS”

São dispositivos rotativos (1500 a 3000 rpm), providos

de palhetas que aceleram por centrifugação partículas

de abrasivos alimentas continuamente pelo centro.

Vantagens: energicamente muito mais eficientes que as

pistolas de sucção e os bicos de pressão.

Ex. Diâmetro 550 mm, motor 75 cv

arremessa 600 kg/min de granalha de aço.

Abrasivo: granalha de aço até casca de nozes.

Área de aplicação pode ter mais de um metro de

comprimento.

21

FORÇA CENTRIFUGA – “TURBINAS”

22

JATEAMENTO - APLICAÇÕES CONSAGRADAS

Manutenção Automotiva - Cabeçotes, válvulas, virabrequins

Manutenção Ferroviária - peças de motores

Manutenção Naval - Recuperação de antenas de radar

Manutenção Aeronáutica - Turbinas, hélices, trens de pouso

Moldes em geral - Limpeza, penning

Limpeza Hidrômetro - Conexões

Motores Elétricos - Rotores, carcaças, coletores

Eletrônica - Remoção de vernizes em fios, limpeza de

circuitos impressos.

Indústria Têxtil - Limpeza de pinças, de guias fios.

23

ABRASIVOS PARA JATEAMENTO

Abrasivos para jateamento devem:

Garantir o acabamento superficial desejado,

Limpar com rapidez e eficiência,

Não desgastar muito o equipamento,

Ter o menor custo possível.

Produzidos em formatos angulares e esféricos,

naturais puros, sintéticos ou combinados em

diferentes granulometrias e com graus diversos de

dureza.

24

ABRASIVOS PARA JATEAMENTO

1. ÓXIDO DE ALUMÍNIO

É o mais utilizado, encontra-se nas cores cinza e marrom.

Dureza: 9,2 a 9,5 Mohs.

Substitui a areia na limpeza de superfícies a serem

revestidas.

Não é tóxico.

Muito eficiente para limpeza e ancoragem de

revestimentos galvanotécnicos e aspersão térmica.

25

ABRASIVOS PARA JATEAMENTO

2. GRANALHA de AÇO ANGULAR ou ESFÉRICO

Constituído de ferro fundido branco com baixo teor de

cromo ou outros endurecedores ou aço.

Muito durável, porém dispendioso. A poeira é reduzida

em 1/5 em relação a areia e não adere na superfície.

Grande durabilidade -300 a 400 ciclos.

Esferas angulares são mais abrasivas.

Aplicações: Limpeza, acabamento e indispensável no

“shot-peening” (angulares).

26

GRANALHAS DE AÇO - ANGULARES

SAE ASTM

Médio

(mm)

Aplicações

G14 10 a 14

1,7

Fundição pesada. Explo. Base de

turbinas

G16 12 a 16

1,4

Decapagem de chapas acima de 1” Fundição pesada

G25 16 a 25

1,0

Chassis de vagões ferroviários

G50 25 a 50

0,5

Preparação para revestimentos

galvânicos.

27

GRANALHAS DE AÇO - ESFÉRICAS

SAE

ASTM

Médio

(mm)

Aplicações

S660

8 a 12

2,0

Decapagem de peças de grande porte,

bloco de motores para tratores

S550

10 a 14

1,7

Blocos de motores para caminhões,

material ferroviário

S460

12 a16

1,4

Blocos de motores de automóveis

S390

14 a 18

1,2

Aplicação em tubos de paredes grossas

S280

18 a 25

0,9

Balancins de eixos de comando de

válvulas

S170

25 a 40

0,6

Quadros de bicicletas

28

ABRASIVOS PARA JATEAMENTO

3. MICROESFERAS DE VIDRO

Quimicamente neutras, encontrada em malhas muito

finas (aparência de talco - higroscópico)

Acabamento acetinado.

Aplicações: limpeza de moldes, carburadores,

rebarbação de precisão - agulhas hipodérmicas

(esferas de 40 m), “shot-peening” em ferramentas de

corte, gravação, ancoragem ou decoração.

29

ABRASIVOS PARA JATEAMENTO

4.CASCA de NOZES, de CASTANHA do PARÁ, SABUGO

de MILHO, CAROÇO de PESSEGO, etc:

Para peças que não podem sofrer alterações dimensionais,

peças de alta precisão.

Muito empregada para operações de rebarbamento de

plásticos quebradiços – mantém brilho da peça.

30

ABRASIVOS PARA JATEAMENTO

5. AREIA (Cuidado!)

Fácil de obter, barato.

Aderem sobre a superfície. Exige, muitas vezes, a

imersão da peça em soluções contendo fluoretos

ácidos para remover os resíduos silicosos para que

não interfiram na qualidade dos revestimentos.

Causam danos permanentes a saúde (Silicose).

Fragmentam a pressões superiores a 3 a 4 kg/cm2.

Ciclos – 2 a 3 ciclos.

31

Jateamento com Areia - Silicose

A silicose é incurável, porém prevenível!

Sintomas podem surgir em menos de 10 anos.

A maior parte de partículas aspiradas (1-2 μm)

são removidas na expiração e sistema

mucociliar, as retidas causam danos

permanentes ao pulmão.

Além do pulmão lesado, pode haver

insuficiência cardíaca e esta levar a morte.

Prevenção: não uso da areia, ambiente

controlado e o uso de EPI´s.

32

ABRASIVOS PARA JATEAMENTO

6. CASCA DE ARROZ

Substituído pelo hidrojateamento.

Atualmente muito utilizada no tamboreamento.

vídeo

7. PELOTAS DE GÁS CARBONICO (Gelo Seco)

Caro, porém não deixa resíduos.

33

Peneiras

34

Peneiras

OPENING / DESIGNATION

ISO

850 µm

No. 20

20 mesh

125 µm

No. 120

115 mesh

710 µm

No. 25

24 mesh

106 µm

No. 140

150 mesh

600 µm

No. 30

28 mesh

90 µm

No. 170

170 mesh

500 µm

No. 35

32 mesh

75 µm

No. 200

200 mesh

425 µm

No. 40

35 mesh

63 µm

No. 230

250 mesh

No. 45

42 mesh

53 µm

No. 270

270 mesh

45 µm

No. 325

325 mesh

ASTM

TYLER

5.6 mm

No. 3-1/2

3-1/2

mesh

4.75 mm

No. 4

4 mesh

4.00 mm

No. 5

5 mesh

3.35 mm

No. 6

6 mesh

2.80 mm

No. 7

7 mesh

355 µm

2.36 mm

No. 8

8 mesh

300 µm

No. 50

48 mesh

2.00 mm

No. 10

9 mesh

250 µm

No. 60

60 mesh

1.70 mm

No. 12

10 mesh

400 mesh

12 mesh

65 mesh

No. 400

No. 14

No. 70

38 µm

1.40 mm

212 µm

1.18 mm

No. 16

14 mesh

180 µm

No. 80

80 mesh

32 µm

No. 450

450 mesh

1.00 mm

No. 18

16 mesh

150 µm

No. 100

100 mesh

25 µm

No. 500

500 mesh

1 micron = 1 micrometer (µm) = 0.001 millimeter (mm)

35

Alguns exemplos

Tipos de Abrasivos e suas Funções

A

Óxido de Alumínio Comum - cinza ou marrom (96-97%). Desbaste e retificação de Aços

Carbono, sem tratamento térmico, forjados, fundidos, uso geral

AA

Óxido de Alumínio Branco (99%). Aços temperados, cementados, de alta liga utilizados na

construção de ferramentas de corte, etc. dureza de 60/64 Ra.

DA

Óxido de Alumínio Combinado - Mistura proporcional de A + AA. Propriedades intermediárias

aos componentes acima. Aços de média dureza

DR

Óxido de Alumínio Rosa - Propriedades semelhantes ao AA, porém mais friável, indicado para

a afiação de frezas, escariadores, machos, retificação de grandes áreas de contato, em aços

sensíveis ao calor.

C

Carbureto (Carbeto) de Silício Preto - Desbaste e acabamento ferro fundido comum, metais

não ferrosos, materiais não metálicos.

GC

Carbureto de Silício Verde -Retificação e afiação de Widia, vidro, pedras semi-preciosas, etc.

CA

Mistura de A + C. Desbaste de ferro fundido ligado, fabricado só em liga resinóide

RC

Carbureto de Silício combinado Mistura C+G - afiação de ferramentas de metal duro, borracha.

B

Nitreto Cúbico de Boro (CBN) - Lapidação, retificação cambio, usinagem de aço-ferramenta

D

Diamante - Rebolos para lapidação, retificar metal-duro, quartzo, cristal, pedras preciosas,

mármore,granito e materiais cerâmicos.

36

Técnicas de medida de tamanho de partícula

Método de peneiramento – mais comum e barato.

Partículas > 50 micra. Análise granulométrica é feita

através de peneiras de diferentes aberturas, padronizadas

internacionalmente. A série de peneiras normalmente

empregada é do tipo Tyler.

Microscopia Ótica (> 1 mícron) e eletrônica (< 0,001micra)

– caracterização (forma, morfologia, cor, padronização)

Difração a Laser - faixa de medição de 0,05 a 3.000 µm.

(alta densidade e desigual).

Classificação segundo a ASTM:

• Até granulação 220: o grão abrasivo é medido pelo nº de

malhas por polegada linear.

• Acima de 220 - classificados por sedimentação ou

37

ventilação.

VIBROACABAMENTO

(Tamboreamento)

38

VIBROACABAMENTO (TAMBOREAMENTO)

Objetivo:

Acabamento de peças pequenas a médias, junto com

chips na eliminação de rebarbas e cantos ou para

arredondar ou polir.

Aplicações:

Rebarbar, brunir e abrilhantar peças

Ex. jóias, bijuterias, latão, alumínio, plásticos e

instrumentos em geral.

39

VIBROACABAMENTO (TAMBOREAMENTO)

Vantagens:

Alta freqüência das vibrações, entre 1000 e 2000 rpm

propicia um desbaste maior do material, ca. 6 vezes

mais rápido.

Uniformidade e rapidez do acabamento.

Desbastar marcas de usinagem.

Retirar oxidações, depósitos eletrolíticos ou pintura.

40

VIBROACABAMENTO (TAMBOREAMENTO)

Existem 3 fenômenos que ocorrem no vibroacabamento

(tamboreamento)

rebarbação, esmerilhamento e esmagamento.

41

Fatores de Controle para o Vibroacabamento

CHIPS são componentes que favorecem o efeito da

rebarbação ou polimento de peças com geometrias complexas.

42

Fatores de Controle para o Vibroacabamento

Chips - Materiais

Pedras naturais, quartzo.

Cerâmicos perfomados (cônico, triangular, esférico).

Plásticos com abrasivos (acabamento de peças

delicadas como latão, zinco, ferro para niquelação

decorativa).

Porcelanas perfomados (para separação de peças).

Meios metálicos (pino de aço temperado para

brunimento de talhares).

Madeira (polimento de armação de óculos).

Casca de noz (para secagem ou limpeza de peças

tamboreadas, polimento de peças delicadas – armação

43

de óculos).

Fatores de Controle para o Vibroacabamento

Compostos Químicos

Deixam os chips limpos para que mantenham seu

poder cortante,

Decapagem,

Amortecem/ reduzem o impacto - peças.

Melhoram a eficiência do processo

Evitam a corrosão.

44

Fatores de Controle para o Vibroacabamento

Proporção entre meio e peça.

Depende do tipo de peça e do acabamento desejado.

Usual: volume de peças/volume de chips - 1:3.

Ex. Niquelação brilhante para uma peça de Zinco, usa-se

a relação de 1:7 (acabamento).

45

MÁQUINAS VIBRATÓRIAS

46

SISTEMA CONTÍNUO

vídeo

Movimento descrito pela carga

de material em processamento

47

Fonte: Mavi

ESPIRATROM

48

VIBROACABAMENTO (TAMBOREAMENTO)

49

TAMBOR ROTATIVO

FATORES DE CONTROLE

PARAMETROS DO TAMBOR

Chapa de aço com formato octogonal para melhor performance

do deslize da carga, revestido internamente com borracha para

evitar choques das peças com a parede - proteger da ação de

desgaste dos abrasivos.

PARAMETROS DE CARGA

1) Melhor acabamento quando se usa proporção 3:1 Chip/ Peças.

2) Adicionar água até atingir o nível da carga.

3) Adicionar o detergente químico na concentração indicada.

4) Acompanhar o tempo de acordo com o acabamento desejado.

50

TAMBOR ROTATIVO

Material do Tambor

Tempo de operação

Velocidade do Tambor

Altura da carga

Nível de água

Quantidade chips/ peças

51

TAMBOR ROTATIVO - Fatores de controle

ALTURA DE CARGA NO TAMBOR

- Afeta o grau de ataque.

- Nunca inferior a 50% da capacidade da cuba para evitar o

efeito cascata. Usual: 60 a 75%.

NIVEL DE ÁGUA

Reduz as batidas entre as peças. Cuidado c/ peças delicadas.

VELOCIDADE DO TAMBOR

Tambores de diâmetro grande deve girar mais lentamente para

obter o mesmo efeito.

* Diâmetro = 60cm/ 20 rpm - Diâmetro = 40cm / 30 rpm.

TEMPO DE TAMBOREAMENTO

Depende da combinação dos fatores anteriormente citados.

52

TAMBOR ROTATIVO

Tambor rotativo:

Processos de rebarbação, polimento,

brilho e limpeza.

Indicado para peças fundidas, ferrosas,

não ferrosas e plásticas.

Tambor planetário:

Processos de rebarbação e polimento,

em peças de pequeno porte.

Reduz em 1/3 o tempo dos equipamento

tradicionais.

http://www.gvmaquinas.com.br/

53

Jateamento

com gelo seco

Jateamento com gelo seco é um sistema de limpeza

industrial usado para preparar superfícies e remover

contaminantes.

As partículas sólidas de gelo seco são impulsionadas

em alta velocidade para se obter um impacto sobre a

superfície a ser limpa.

Quando ocorre o impacto, as partículas não tóxicas

mudam do estado sólido para o estado gasoso e

assim simplesmente sublimam sem deixar resíduos,

removendo os contaminantes indesejáveis da

superfície, deixando-a limpa, seca e sem danos ao

substrato.

O jateamento de gelo seco pode ser aplicado em

qualquer atividade industrial, substituindo na maioria

das vezes os processos convencionais de limpeza tais

como jateamento com areia, limalhas, vapor,

solventes, água a alta pressão e limpeza normal.

54

Aplicações

Limpeza nas Instalações de Montagem

Remoção das escórias de soldas;

Mantêm um funcionamento suave dos robôs;

Limpeza de ventiladores e exaustores industriais realizada com

os ventiladores em seus lugares;

Segura nas imediações das linhas elétricas, redes de

distribuição de óleo e linhas de adução de ar.

Indústria eletro-eletrônico

Remoção de camadas de pintura;

Limpeza de circuitos eletrônicos;

Manutenção de máquinas e motores

Blocos do motor;

Pistões;

55

Indústria de alimentos

Indústria gráfica

Limpeza de pisos, paredes, equipamentos de ventilação;

Limpeza de peças para manutenção, equipamento de empacotamento,

alimentadores de cola.

Limpeza de cilindros de rotogravura;

Limpeza de peças para manutenção.

Indústria de fundição

Limpeza de moldes e caixas de machos quentes e frios na remoção de resíduos

e desmoldantes;

Limpeza de cuba de misturadores e ganchos de cabides de pintura;

Limpeza de peças para manutenção.

Indústria de pneumáticos / borracha

Moldes de pneus;

Moldes de (vedação) gaxetas;

Moldes de sistemas de vedação;

Limpeza de resíduos de cola e resinas acumuladas nos equipamentos;

Limpeza de circuitos elétricos e painéis de comando.

56

REBOLOS

Principais Características:

1.

Tipo de abrasivo

2.

Granulação (tamanho dos grãos abrasivos)

3.

Dureza da liga (grau)

4.

Estrutura (porosidade / densidade)

5.

Liga (une os grãos abrasivos/ aglomerante/ ligante)

57

REBOLOS

1.Tipo

de Abrasivo

O tipo de abrasivo (naturais/ artificiais, convencionais,

superabrasivos) é indicado, por exemplo, pelas letras

A, C, B ou D:

A – Óxido de Alumínio (Al2O3) – diferentes dureza /tenacidade

C – Carbeto de Silício (SiC)

B – Nitreto Cúbico de Boro (CBN)

D – Diamante

No geral, para a confecção de rebolos utilizam-se

grãos abrasivos obtidos artificialmente, menor custo.

58

REBOLOS - GRANULAÇÃO

2.

Granulação (tamanho do grão abrasivo)

Classificação + comum: Método de Peneiramento.

Por exemplo: Tamanho de grão 80

Obtido através de uma peneira cujo lado tem 1/80 de

polegada (aproximadamente 0,32 mm). Número de

malhas (aberturas) por polegada quadrada.

Quanto maior a numeração, menor o tamanho do grão.

2 mesh (# 2)

6 mesh (# 6)

12 mesh (#

12)

59

REBOLOS

O rebolo (ou disco de retífica) é, basicamente, constituído de um

aglomerado de partículas duras (abrasivas), unidas por um

ligante com forma e dimensões definidas que tem a função de

cortar, desbastar, retificar, afiar, polir, etc. Distinguem-se das

demais ferramentas de corte por serem auto afiáveis.

A eficiência do rebolo está diretamente relacionado com o tipo,

granulação e dureza do abrasivo empregado, o ligante (liga) e a

porosidade existente

A dureza do rebolo depende da liga que segura os grãos abrasivos

(resistência ao arrancamento das partículas abrasivas).

60

REBOLOS

Escolha do Rebolo:

Um bom rebolo deve reter, por longo período, a

capacidade de corte.

Os grãos abrasivos são desagregados da liga quando

começam a perder seu corte, expondo novos grãos a

operação.

A escolha errada de um rebolo ou dos parâmetros de

retífica, resulta em considerável risco de causar trincas

na superfície da peça.

61

REBOLOS

Dureza:

Não tem a ver com a dureza do grão, mas com a força com que a

liga segura os grãos abrasivos (resistência ao arrancamento das

partículas abrasivas).

3.

O grau de dureza correto para uma operação é aquele que solta

os grãos abrasivos a medida em que os mesmos perdem seu

poder de corte e desbaste, expondo continuamente novas arestas.

Quanto + ligante, menos poros, maior superfície ligada = maior

resistência ao arrancamento das partículas abrasivas.

“Rebolos duros” tendem a manter bem a sua forma, mas tendem

a queimar, as partículas abrasivas não se soltam durante o

trabalho, há perda da afiação.

“Rebolos moles” - tendem a perder rapidamente a forma, tem

porém baixa tendência à queima, perdem com maior facilidade as

partículas abrasivas, mantendo a afiação do rebolo.

62

REBOLOS - LIGAÇÃO

5.1 Liga Vitrificada (V) - liga inorgânica (mistura de

feldspato e argila/ materiais cerâmicos)

Característica: Friabilidade no corte e manutenção do

perfil.

Aplicação: trabalhos de precisão, porém não

resiste a grandes impactos.

Velocidade = 33 m/s.

Porosos e podem executar todos tipos de durezas.

Liga não sofre ataque ou reação química pela água,

óleo lubrificante e ácidos.

Baixa sensibilidade à altas temperaturas - estrutura

porosa.

63

REBOLOS - LIGAÇÃO

5.2 Liga Resinóide (B) - liga orgânica (fenol e formol

polimerizada), borracha ou resina natural.

Característica: Resistência a impactos.

Aplicação: desbastes, cortes, rebarbação e tb.

operações de precisão.

Velocidade de 50 a 60 m/s em rebolos normais e de 80

a 100 m/s em rebolos reforçados com tela de fibra de

vidro ou anéis de aço.

Cuidado com óleos lubrificantes, manter pH 7-8.

Baixa porosidade - excelente acabamento superficial.

Elevada sensibilidade à altas temperaturas – deve ser

intensa e constante a refrigeração .

64

REBOLOS - LIGAÇÃO

5.3 Liga Mineral - cimento, magnesita ou silicatos.

Pouco elásticos

Pouco tenazes

5.4 Borracha (R)

Para rebolos transportadores das retificadoras sem

centro (centerless).

Usado em discos de corte refrigerados.

Boa qualidade superficial.

5.5 Metal (M)

Utilizados com Superabrasivos (CBN e Diamante).

65

Identificação de Rebolos

A

RT

38A

60

K

V

T

Face Formato Tipo do Tamanho Dureza Liga Modificação

Abrasivo do grão

de Liga

FACE

FORMATO

66

REBOLOS

67

Lixas

68

LIXAS

Todas as lixas independentemente de sua aplicação

são compostas, basicamente, por:

Costado – papel leve, pesado, a prova d’água, pano,

etc.

Grão abrasivo – óxido de alumínio, carbeto de silício,

etc.

Adesivo

E encontrados nas mais diversas formas: cinta, rolo,

disco, cone, tubos, etc.

69

POLIMENTO

70

POLIMENTO

O polimento é caracterizado pelo atrito entre a peça e o

abrasivo, desde a remoção do metal para obter um

padrão uniforme de riscos cada vez menores, até o

ponto em que os riscos desaparecem.

Não existe um método genérico para polimento, pois o

método escolhido varia muito com as características

mecânicas iniciais do material da peça (dureza e

defeitos).

71

72

POLIMENTO

Tipos de acabamentos:

Especular - nenhum defeito superficial visível,

refletividade máxima.

Brilhante – nenhum defeito superficial visível,

refletividade menor.

Acetinado brilhante – nenhum defeito superficial

visível, porém as linhas direcionais do acabamento

perceptíveis.

73

POLIMENTO – acabamentos

Acetinado normal – nenhum defeito superficial visível,

porém as linhas direcionais do acabamento já são mais

pronunciadas.

Acetinado – Alguns pequenos defeitos superficiais,

linhas do acabamento pronunciadas.

Fosco lustroso – acabamento com algum brilho, sem

linhas visíveis de acabamento mecânico.

Fosco – Acabamento sem brilho e sem linhas visíveis

de acabamento.

74

POLIMENTO

Características dos Abrasivos

Dureza do grão

Tamanho do grão

Capacidade de fraturar-se

Tamanho de partícula de fratura

Forma do grão

Forma de fratura

Capacidade de reter e absorver líquidos

Aderência do abrasivo (ex. lixa)

75

76

POLIMENTO

Abrasivo mais utilizados

Material a polir

Óxido de alumínio fundido Níquel, cromo, aço inox

Óxido de cromo verde

Aço inox, cromo, monel, platina.

Cal de viena

Níquel, latão, metais macios

Sílica e Tripoli

Alumínio, latão, alto brilho

Óxido de ferro “rouge”

Metais preciosos: Ouro, prata.

Carbeto de Silício

Retificação ligas-moles

Pedra pomes (silicato Al)

Dentes, pés,

Diamante (pó/ pasta)

Mármore, ceramicas, granito, etc

77

POLIMENTO

DUREZA DOS ABRASIVOS MAIS UTILIZADOS

ESCALA MOHS

10

9,5 a 9,75

9,2 a 9,5

8a9

7

Diamante - pasta ou pó, em diversas granulações.

Óxido de Alumínio - cinza escuro, branco ou marrom

Carbeto de Silício

Óxido de cromo verde

Sílica e Trípoli

5a6

Pedra pomes (silicato de alumínio)

3a5

Cal de Viena (dolomita)

1

.

78

Métodos de Medição da Dureza

Risco (escala de dureza de MOHS);

Ressalto (método SHORE);

Penetração (BRINNEL, VICKERS, ROCKWELL).

79

Medição de Dureza - Métodos

Dureza

Brinell

HB

Rockwell

HR

Meyer

HM

Vickers

HV

Knoop

HK

Shore

SHORE

Barcol

Barcol

IRHD

IRHD

Materiais

Metais

Metais

Metais

Metais, Cerâmicas

Metais, Cerâmicas

Polímeros, Elastômeros, Borrachas

Alumínio, Borrachas, Couro, Resinas

Borrachas

80

LAPIDAÇÃO

Os tamanhos de grãos variam desde ultrafinos (0,5 a

1,5 micrometros) até extremamente grossos

(20 a 40 micrometros), e o material normalmente

empregado é o diamante policristalino

Pós de lapidação: SiC, Al2O3, B4C e diamante

lapidação ultra-sônica permite lapidar

componentes pequenos com elevadas taxas de

remoção, e a peça é consideravelmente maior

que o possível na lapidação manual

convencional.

81

Tabela para escolha da Pasta Diamantada

Mícron

Aplicação

Cor

0 - 1/2

Polimento Final

Cinza

1-2

Super Polimento

Laranja

0-2

Polimento Espelhado

Vermelho

3-6

Acabamento de Peças

Amarelo

4-8

Lapidação Fina

Azul claro

6-12

Lapidação

Verde

10-20

Semi Acabamento de pedras

Lilás

20-40

Pequenos Desbaste - Aços Cartelos

Azul

40-60

Desbaste Rápido Pré-Polimento

Marrom

36-54

Preparação Dimensional Primeiros Desbastes

Preto

http://www.geolit.com.br/brasil/pasta_diamantadas.shtml

82

DISCOS DE CORTE

Considerações gerais:

Quanto mais delgado o disco de corte, menor

potencia do motor é exigida, proporciona

considerável redução de rebarbas e há uma maior

rapidez da operação de corte.

Com os novos materiais , hoje existentes no

mercado, já é possível ter discos delgados e

resistentes.

O uso de EPI’s é muito importante!

83

DISCOS DE CORTE

borracha

diamantados

84

DISCOS LAMELAS – “FLAP”

Muito empregado na remoção de cordões de solda

e no acabamento da superfície.

Desbastes em geral, nivelamento de superfícies,

remoção de corrosão, revestimentos e lixamentos de

cantos.

Pode ser utilizado em lixadeiras e esmerilhadeiras

elétricas ou pneumáticas de acordo com o diâmetro.

Velocidade ideal de trabalho (RPM):

115 mm = 8.500 e 178 mm = 6.000.

Grãos Abrasivos: # 36 e # 50.

85

DISCOS LAMELAS – “FLAP”

Flap disc – Óxido de Alumínio Zirconado

Durabilidade, excelente para aço inoxidável, Aluminio,

Titânio, Metais ferrosos e não ferrosos, desbaste de

soldas, rebarbação, eliminação de pontos de corrosão.

Flap disc – Óxido de Alumínio

Uso geral para metais ferrosos e não ferrosos como aço,

ferro, cobre, alumínio e latão.

Flap disc – Óxido de Alumínio Zirconado e Cerâmico

Corte rápido e desbaste pesado.

86

DISCOS LAMELAS – “FLAP”

87

DISCOS DE DESBASTE

São ferramentas abrasivas utilizadas em máquinas

portáteis nas operações de:

•

•

•

•

•

•

•

•

Limpeza de superfície antes da solda

Preparação de chanfros para solda

Desbaste em cordões de solda

Rebarbação de peças fundidas

Quebras de canto

Remoção de defeitos superficiais

Remoção de imperfeições em peças fundidas

Preparação superficial para pintura ou revestimento.88

DISCOS DE DESBASTE

Como são submetidos a muitos esforços - irregularidade

da área de contato, quantidade de material removido e

diferenças de pressão - devem ter certa flexibilidade e

capacidade de absorver impactos para evitar sua

ruptura. Geralmente fabricados em liga resinóide

reforçada com tela de fibra de vidro.

Existem discos específicos para Alumínio: Use-o para

evitar que empastem e para não haver queima em

qualquer tipo de Alumínio.

89

DISCOS DE DESBASTE

90

EXTRUDE HONING

91

EXTRUDE-HONING

Abrasivos em uma solução de alta viscosidade

são bombeados através de diâmetros internos.

No geral, peças com diâmetros internos

pequenos ( 5mm) e longas.

Existem equipamentos especializados para

operar com orifícios de 50 μm (0,05mm) a 750

μm (0,75mm) de diâmetro.

Exemplos: Agulhas de seringa, armas de fogo.

Agulha comum: Diâmetro externo: 0,41mm /

Diâmetro interno: 0,20 mm/ Comprimento: 38mm.

92

EXTRUDE-HONING

93

SCHLEPPSCHLEIFEN

ESMERILHAMENTO POR ARRASTE

94

ESMERILHAMENTO POR ARRASTE (SCHLEPPSCHLEIFEN)

A operação de esmerilhamento (ou retificação) por arraste é

destinada a peças frágeis, de alto valor, geometria complexa e/ ou

materiais extremamente duros. Permite utilizar desde a retifica

agressiva e arredondamento de cantos pelo alisamento superficial

até o polimento com alto brilho.

As peças são fixadas em um dispositivo próprio e arrastadas através

de um abrasivo suspenso em líquido. A bacia pode girar, as peças

podem movimentar-se por vários eixos para obter o acabamento

desejado de forma uniforme.

Aplicações: Implantes, Pás de Turbinas, Peças de precisão como

bombas e compressores, peças de metal duro, peças sinterizadas.

95

SCHLEPPSCHLEIFEN

96

MARTELAMENTO

SHOT PEENING

97

MARTELAMENTO (SHOT PEENING)

Tratamento mecânico superficial a frio para peças metálicas obtido

pelo impacto sucessivo de partículas esféricas, em alta velocidade,

(metálicas ou vidro) sobre uma superfície pelo processo de

jateamento.

`

A estrutura cristalina dos metais é sempre porosa - maior ou menor

grau - e operações como usinagem, repuxo, trefilação, tratamento

térmico, etc. geram micro-tensões elevadas que alteram algumas de

suas propriedades.

Aplicações: ferramentas de corte, estampo, molas planas ou

helicoidais, virabrequins, bielas e peças submetidas a esforços

alternados contínuos ou ao atrito.

• Molas Helicoidais: maior resistência a fadiga 200 a 550%

• Virabrequins: maior vida útil 3000%

• Brocas:maior vida útil 25 a 30%

• Matrizes forjadas: maior vida útil 400 a 800%.

98

MARTELAMENTO (SHOT PEENING)

O Martelamento proporciona:

Maior resistência a fadiga em peças submetidas a esforços

alternados contínuos, como molas e barras de torção;

Maior resistência as oxidação (corrosão), as altas temperaturas,

ao atrito, melhor a condutibilidade elétrica devido a selagem da

microporosidade superficial e eliminação de microfissuras compactação da estrutura cristalina superficial;

Uniformização de tensões em peças de alta responsabilidade,

muitas vezes apenas em áreas restritas;

Controle da rugosidade para retenção de lubrificantes, suavizar

fricções, uniformizar superfícies, fixar desmoldantes etc.

99

MARTELAMENTO

100

SUPERACABAMENTO

101

SUPERACABAMENTO

102

SUPERACABAMENTO

103

HONING

104

HONING (BRUNIMENTO)

Muito utilizada após a retífica para

cilindros e camisas de motores de

combustão interna ou cilindros de

bombas de pistão.

Na operação inicial com granulação

mais grossa se cria riscos cruzados

e entre os riscos com abrasivos mais

finos se produz platôs para suportar

a carga.

105

HONING (BRUNIMENTO)

Trabalha-se com baixa velocidade

de corte. Velocidade simultâneo de

rotação e translação da ferramenta

com a peça FIXA.

FERRAMENTAS:

óxido de alumínio, carbeto de

silício, nitreto de boro ou diamante.

Vantagem:

As marcas da usinagem cruzados

e oblíquos em relação ao eixo da

peça facilitam a lubrificação.

106

HONING (BRUNIMENTO)

107

HONING (BRUNIMENTO)

108

HONING (BRUNIMENTO)

109

ULTRASOM

110

ULTRASOM

São transdutores ultrassônicos,

feitos de materiais piezoelétricos,

que, na passagem de energia

elétrica, geram ondas ultrasônicas,

criando vibrações e calor intenso.

As peças são posicionadas em

cestos e imersas em soluções

desengraxantes.

Na limpeza por imersão com

ultrassom ocorrem 02 ações de

limpeza: uma ação química

desengraxante do banho químico e

outra mecânica da onda

ultrassonora.

Ref: http://www.fisa.com

http://www.setecsom.com.br

111

ULTRASOM

COMO AGE

Provocam a cavitação, ou seja, a formação de

bolhas, contendo quantidades variáveis de gás ou

vapor, no meio líquido.

O colapso (implosão) dessas bolhas libera energia

que pode romper as ligações da molécula da água,

provocando o aparecimento de radicais livres H+ e

OH-, altamente reativos e, como conseqüência,

promovendo a limpeza, por vários fatores, de

materiais nos quais, na maioria das vezes, o acesso

seria impossível, dentro de poros.

112

ULTRASOM

APLICAÇÕES

Limpeza de resíduos de usinagem,

Remoção de resíduos de borracha incrustados em

moldes de injeção,

Remoção de oleosidades de peças,

Resíduos de massa de polir em conexões, sem

afetar as dimensões das peças.

113

ULTRASOM - Curiosidades

Ultrasom de Alta Intensidade

A implosão dessas pequenas bolhas gera um calor

local intenso, formando um ponto de calor no meio

do líquido frio que atinge 5.000o C, a uma pressão

de 1.000 atmosferas e com duração de um

bilionésimo de segundo. Apenas para comparação,

esses valores correspondem à temperatura da

superfície do Sol, à pressão do fundo do oceano e

ao tempo de vida de um relâmpago.

O ultrasom consiste em ondas sonoras com uma

freqüência acima de 18.000 ciclos por segundo,

muito acima da capacidade do ouvido do ser

humano.

Ref: Suslick e Arul Dhas - American Chemical Society.

114

ULTRASOM

115

CONSIDERAÇÕES FINAIS

Muitos problemas com o revestimento aplicado

podem ser evitados se houver uma maior

atenção ao pré-tratamento mecânico.

2. A combinação dos tratamento mecânico e

químicos permitem, muitas vezes, acelerar o

processo de acabamento resultando num melhor

acabamento e na redução de custos.

1.

3.

Um poro ou dobramento na base resultarão em

falhas no revestimento, a curto ou longo prazo.

4.

Nenhum revestimento poderá oferecer um ótimo

desempenho sobre uma superfície preparada de

forma inadequada, resultando em perda de

tempo e de material.

116

REFERENCIAS BIBILOGRÁFICAS

Blastibrás, J. Walter Ltda.

Norton Ltda.

Cascadura Industrial S.A.

Electrocell Ind e Com Ltda

Superfinishing – Supfina.

Nagel – Large serie Honing Tools

Centro de processamento de Pós – CCP/ IPEN.

Construções Mecânicas CMV Ltda.

Microfinishing Systems 3 M

GV Industria de Máquinas e Equipamentos Ltda.

Matemática prática para Mecânicos – cx. Borel, et al. Ed.

Hemus

Manual de Britagem – Fabrica de Aços Paulista S.A .

117

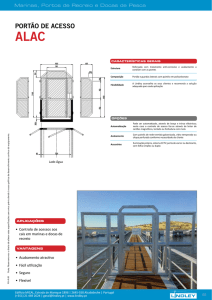

MAIORES INFORMAÇÕES

Cabines de Jateamento

http://www.ancoblast.hpg.ig.com.br

http://www.cmv-online.com.br/

http://www.pan-abrasives.com

Saúde

http://conselho.saude.gov.br/docs/Reco%20004%20%202002.doc

Jateamento com Gelo Seco

http://www.aga.com.br/Web/Web2000/BR/WPP.nsf/pages/aplic_p

c_cryo

Jateamento criogênico

http://www.cryomatic.com

Tamboreamento

http://www.mavi.com.br/brasil/brasil.htm

Chips

http://vibrochips.com.br/default.asp

Acabamento

http://olga-sa.com.br

Abrasivos

http://www.sinaesp.com.br/associadas.asp

118

Obrigado!

Contatos:

Gerhard Ett

Contatos: Gerhard Ett, Dr. Eng.

Chefe do Laboratório de Engenharia Térmica e Motores do IPT (Instituto de Pesquisas Tecnológicas)

Centro de Tecnologia Mecânica, Naval e Elétrica – CTMNE

[email protected] (11) 3767-4667

119