Escola Politécnica da Universidade de São Paulo

PHD - Departamento de Hidráulica

PHD 2552 – Tratamento de Efluentes Líquidos Industriais

________________

Tratamento de Efluentes Líquidos

Galvanoplastia

________________

Prof. Dr. Roque Passos Piveli

Grupo:

Gerson Kutianski

Procópio G. de O. Netto

Raquel Henriques Ferreiro

1

Introdução

Neste trabalho, iremos apresentar o processo de galvanoplastia focando no

tipo de efluente gerado, suas características e possíveis tratamentos.

O trabalho está dividido em três partes: Galvanoplastia, Visita e

Considerações Finais.

Objetivo

O objetivo principal é de aplicar os conhecimentos adquiridos na disciplina

de Tratamento de Efluentes Líquidos, no que diz respeito a analise da situação

encontrada em indústrias e a apresentação de soluções eficientes, eficazes e

viáveis para o problema.

Imagem geral de uma indústria de galvanoplastia.

2

GALVANOPLASTIA

O Processo de Galvanoplastia

A galvanoplastia é um tratamento de superfície que consiste em depositar

um metal sobre outro, através da redução química ou eletrolítica para proteção,

melhor condutividade, alivio de tensões em determinadas peças, maleabilidade,

resistência ao calor, capacidade de estampagem e melhor capacitação para se

soldar sobre a superfície tratada, além de tratamento estético e melhoria da

dureza superficial.

É um processo de transferência dos íons metálicos de uma dada superfície

sólida ou meio líquido denominado eletrólito, para outra superfície, seja ela

metálica ou não. Este processo usa a corrente elétrica, sendo chamado de

“eletrólise”. O objeto a ser revestido, durante a eletrodeposição, deve estar ligado

ao pólo negativo do gerador, constituindo o cátodo.

O processamento industrial em galvanoplastias pode ser considerado como

tendo duas atividades básicas, que consistem na limpeza da peça (preparação da

sua superfície para recebimento da camada de revestimento) e a aplicação da

camada metálica propriamente dita.

As peças são presas à cabides específicos de acordo com cada formato,

para que possam ser revestidas sem serem afetadas por áreas de contato.

Cabides.

Na limpeza das peças para o recobrimento metálico, utilizam-se as

operações de desengraxamento e/ou decapagem, a fim de que as camadas

galvânicas possam, ser perfeitamente depositadas.

3

Após cada um dos estágios químicos ou eletrolíticos, um pouco do liquido

permanecerá sobre a peça, da qual precisa ser removido, para não afetar as

etapas subseqüentes do processamento. Utiliza-se a lavagem com água para tal

finalidade e, em alguns casos quando se trata de líquidos com reações diferentes,

emprega-se a neutralização, sempre com o objetivo de se evitar contaminar as

soluções das diversas etapas do processamento, que poderia levar a produção de

peças com baixa qualidade no revestimento metálico.

Tanque de lavagem das peças.

Uma vez preparada a superfície, a peça estará apta a receber a camada de

revestimento, cujo metal a galvanizar irá depender das características necessárias

a sua futura utilização. Para tanto, existem diversos tipos de banho de

galvanização específicos para cada metal de revestimento. Embora exista mais de

meia dúzia de revestimentos possíveis, os mais utilizados nas galvanoplastias

nacionais são os seguintes:

- zinco

Peça com banho de zinco.

4

- cromo

Peça cromada.

- níquel

Banho de níquel preto.

5

- cobre

Peça com revestimento de cobre.

- anodização do alumínio

Anodização do alumínio com presença de corantes.

- cádmio

6

Origem e Características dos Efluentes Líquidos Industriais

Origem dos Despejos

As águas contaminadas resultantes do processo produtivo das indústrias

galvanoplásticas têm a sua origem em uma série de operações de preparo e

recobrimento das peças com os diversos metais. Uma destas operações, como foi

mostrada no item anterior, consiste na limpeza (por via úmida) das peças para

eliminação de óxidos, ferrugem, carepa, óleos e graxas e resíduos em geral,

resultantes da etapa de fabricação das mesmas ou de oxidações químicas

ocorridas durante o período de seu armazenamento.

A outra operação responsável pela geração de efluentes líquidos é o

revestimento metálico eletrolítico das peças, e que requer, além das etapas de

lavagem das mesmas, descargas esporádicas semanais ou mensais do conteúdo

dos tanques eletrolíticos. Embora em volume bem menor do que as águas de

lavagem, estas descargas são bem mais concentradas, exigindo cuidados

especiais no seu recolhimento, tratamento e disposição final:

Estes resíduos são representados, principalmente, por metais pesados, que

apresentam forte tendência a bioacumulação. Uma vez que os eletrólitos

galvânicos possuem maior concentração de materiais venenosos que os efluentes

daí resultantes, deve-se dar mais atenção a estes concentrados, pois um

escoamento descontrolado dos mesmos provoca prejuízos bem maiores do que o

escoamento das águas não-tratadas.

Deste modo, podem-se citar como principais contribuintes ao efluente final

de uma galvanoplastia os seguintes despejos:

- os extravasores do tanque de preparação e lavagem das superfícies metálicas

das peças (desengraxe e decapagem), onde são utilizados solventes orgânicos

para remoção de óleos e graxas, e também banhos ácidos, alcalinos eletrolíticos e

alcalinos comuns, para remoção de carepas, ferrugem, etc;

-

os extravasores dos tanques de lavagem das peças retiradas dos banhos

eletrolíticos ácidos e alcalinos;

as descargas de fundo dos tanques para renovação completa dos banhos

eletrolíticos, efetuada após a utilização durante semanas ou meses;

respingos das peças durante as suas retiradas dos tanques eletrolíticos ou

por ocasião da transferência das mesmas de uma unidade para outra; e

vazamentos de tanques e canalizações.

Nas figuras 1 e 2 a seguir, são apresentados os fluxogramas de

processamento dos quatro principais banhos eletrolíticos de revestimento, com os

respectivos pontos de origem de efluentes.

7

Para efeito de segregação de despejos e encaminhamento para

tratamentos afins, pode-se, basicamente, classificar os efluentes em quatro

categorias, a saber:

-

despejos ácidos contendo cromo;

despejos ácidos isentos de cromo, mas contendo outros metais (cobre,

cádmio, níquel, zinco, etc.);

despejos alcalinos isentos de cianeto; e

despejos alcalinos contendo cianeto.

Os despejos ácidos são normalmente constituídos de soluções de ácidos

sulfúrico, clorídrico, nítrico e fluorídrico, além dos respectivos sais (exemplo típico

deste despejo são as águas residuárias originadas do processo de decapagem), e

dos banhos eletrolíticos essencialmente ácidos. O pH destes despejos está

frequentemente, abaixo de 2.

As águas predominantemente alcalinas são habitualmente constituídas de

sais de sódio, zinco, potássio, hidróxidos de sódio e potássio, de emulcionantes

orgânicos e de detergentes sintéticos. O pH atinge valores acima de 10. Há

também, os despejos procedentes dos tanques com solução desengraxante,

podendo ser constituídos de hexano, tetracloreto de carbono, tricloroetileno,

benzol, e que são descartados em regime descontínuo, à medida que as soluções

são saturadas com impurezas contidas nas peças, ou então, recuperadas para a

sua reutilização no processo.

Caso Real

Como exemplo, pode-se citar a cidade de Limeira, SP, que possui em torno

de 450 indústrias de folheados cadastradas. Cada uma delas gera

aproximadamente 40 kg de resíduos/dia, perfazendo um total de 18 toneladas/dia.

Estes resíduos são constituídos de aproximadamente 70% CuO e 20% NiO. Estes

são denominados de “Lodo”, e armazenados em tonéis de polietileno. Mas, nem

todas as indústrias armazenam os resíduos da maneira descrita anteriormente,

algumas delas descartam estes resíduos nas redes públicas de esgoto sem

nenhum tipo de tratamento.

Esta falta de preocupação e de atitude está gerando um impacto ambiental

preocupante, chamando atenção das autoridades.

Os resíduos galvânicos são altamente tóxicos causando muitos problemas

nos locais onde são descartados, sendo imprescindível à aplicação de alguma

forma de tratamento para minimizar os seus efeitos.

8

Tratamento de Efluentes Líquidos

Após tomar conhecimento das diversas etapas do processamento,

identificar os pontos gerados de efluentes e quantifica-los, estudar e implantar

procedimentos e processos que visem reduzir a carga de poluentes no efluente

final, verificar o impacto de seu lançamento no meio ambiente e, finalmente,

contatar os limites impostos pela legislação vigente no que diz respeito à

disposição de seus efluentes, o técnico da indústria responsável pelo controle da

poluição, estará com todos os dados necessários para encarar o problema do

tratamento dos efluentes líquidos.

Para se determinar quais operações unitárias a serem utilizadas e suas

seqüências dentro de um sistema de tratamento completo, necessita-se de uma

análise dos fatores técnicos, práticos e econômicos, que são os seguintes,

resumidamente:

-

volume das águas de lavagem e variação de vazão;

características físico-químicas das águas de lavagem;

legislação sobre qualidade do efluente;

flexibilidade para instalação do sistema, tais como, área, disposição das

unidades, etc;

a viabilidade de separação das varias correntes de despejos dentro da

estação para tratamento separado;

a viabilidade de se recuperar metais, cianeto ou água de lavagem;

a existência de equipamentos apropriados para a estação de tratamento e o

custo dos novos que podem ser necessários;

os custos de reagentes químicos para efetuar um dado processo de

tratamento;

mão de obra necessária;

outras despesas operacionais tais como energia elétrica, manutenção e

custos envolvidos a disposição de lodo.

A tecnologia de tratamento de despejos de galvanoplastias encontra-se

bastante desenvolvida e a escolha da melhor alternativa vai depender,

essencialmente de fatores econômicos.

A segregação dos efluentes é feita, em geral, conforme exposto no item 3.1.

e o tratamento dos efluentes é de caráter químico e físico e tem três objetivos:

remoção de cianeto, remoção de cromo, remoção de todos os outros metais

presentes, óleos e graxas e neutralização.

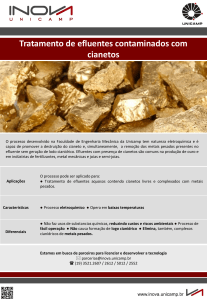

O tratamento de cianetos pode ser efetuado por quase dez processos

diferentes. Entretanto, os mais utilizados são cerca de cinco, mostrados a seguir:

-

Destruição completa de cianeto com Cloro;

9

-

Destruição completa de cianeto com hipocloritos;

Conversão de cianeto a cianato com Cloro Gasoso;

Conversão de cianeto a cianato com hipocloritos; e

Conversão de cianeto a ferrocianetos com sais de ferro.

O tratamento de cromo presente nos despejos de Galvanoplastias envolve

duas etapas. A primeira consiste na redução de cromo hexavalente a trivalente,

necessária para a sua precipitação, pois os compostos do cromo hexavalente são

solúveis em qualquer pH. A segunda etapa, em que ocorre a remoção

propriamente dita, é a precipitação química do cromo trivalente.

Na redução do cromo hexavalente para trivalente são utilizados quatro

métodos convencionais, a saber:

-

Redução com dióxido de enxofre,

Redução com sulfitos (bissulfito ou metabissulfito),

Redução com sulfato ferroso,

Precipitação com compostos de bário.

O tratamento dos demais metais presentes nos despejos, além de óleos e

graxas, através de neutralização e precipitação, geralmente envolve a combinação

dos efluentes previamente condicionados (oxidação do cianeto e redução do

cromo hexavalente) com os demais efluentes para o tratamento final.

Tratamento de Despejos Contendo Cianeto

a) Destruição Completa de Cianeto com Cloro

Os despejos de água de lavagem contendo cianetos possuem teores ate 100

mg/l, enquanto que os de soluções de banhos exauridos podem chegar a 8% de

CN-. O método de tratamento mais utilizado é a oxidação com cloro em solução

alcalina, o qual é capaz de reduzir a concentração final. a menos de 1 mg/l.

Este método de tratamento envolve adição de gás cloro, por meio de um

clorador comercial, via úmida. O cloro deve ser aplicado em uma solução com pH

elevado (na faixa de 10-11) e temperatura ambiente. A elevação do pH e efetuada

com adição de soda e a adição de cloro deve ser feita rapidamente e com

agitação intensa de modo a possibilitar o seu íntimo contato com o cianeto. A

reação global provável ê a seguinte:

2 NaCN + 5 Cl2 + 12NaOH N2 + 2Na2CO3 + 10 NaCl + 6 H20

A velocidade da reação global será bastante baixa, possivelmente

requerendo horas para a completa destruição do cianeto, se a solução contém

certos metais que podem formar complexos com o cianeto. As reações parciais

mais prováveis da reação acima são:

10

2 NaCN + 2 Cl2 2 CNCl + 2 NaCl

2 CNCl + 4 NaOH 2 NaCNO + 2 NaCl + 2 H20

2 NaCNO + 8 NaOH + 3 Cl 6 NaCl + 2 Na2C03 + 4 H20 + N2

Na primeira reação ocorre a oxidação do cianogênio a clorocianeto, que e

um gás venenoso e pouco solúvel em água em valores de pH baixos e que

provoca lágrimas quando em contato com os olhos. Esta reação e bastante rápida

e praticamente instantânea, e deve ser mantida em pH alto para evitar a liberação

do clorocianeto.

A segunda reação e a hidrolise do clorocianeto formado até cianato, que se

mantidas as condições de pH (acima de 10) se dá rapidamente. O cianato já um

composto bem menos tóxico do que o cianeto (cerca de 1000 vezes menor). Na

figura 10, pode-se verificar a influência do pH na hidrólise do clorocianato, em

função do tempo de detenção do tanque de reação.

Em alguns países o cianato pode ser descartado em redes coletoras de

esgoto. Entretanto, ele não pode ser lançado nos corpos d'água e, neste caso, há

três alternativas disponíveis:

-

-

processo de oxidação do cianato (3a, reação com pH próximo de 7,5);

processo de oxidação do cianogênio a clorocianeto, hidrólise ate cianato e

oxidação deste em um único estágio (pH constante e igual a 9), dando

como produtos finais nitrogênio, carbonato, sal e água; e

oxidação do cianato, seguido de hidrólise.

Ferrocianetos não são atacáveis por cloro, exceto na presença de cloreto de

mercúrio como catalisador e a temperatura acima de 90º C.

Tem-se discutido conveniência da adoção deste processo para pequenas

galvanoplastias, principalmente por causa do risco potencial e das dificuldades no

manuseio, medida e distribuição do gás e na manutenção das condições,

apropriadas da alcalinidade na solução para prevenir a formação e solução de

cloreto ciagênio venenoso.

b) Destruição Completa de Cianeto com Hipocloritos

A destruição completa de cianeto utilizando-se hipocloritos tem como base os

mesmos princípios que regem a destruição de cloro gasoso. Devido ao seu estado

(líquido) quando da aplicação, o manuseio e controle dos hipocloritos é mais

simples necessitando simplesmente de tanque, registro e, eventualmente, de uma

bomba. Por este motivo, este processo é o que se enquadra melhor às

necessidades das pequenas galvanoplastias que precisam efetuar a destruição

completa de cianetos.

11

Os compostos mais utilizados na destruição de cianetos são o hipoclorito de

sódio (NaOCl) o hipoclorito de cálcio Ca(OCl)2 e o”Bleaching power" (CaOCl2). As

prováveis relações globais que envolvem estes três compostos e o cianeto são

mostrados a seguir, desenvolvendo-se da mesma forma que ocorre na destruição

com cloro em meio alcalino, característica esta já encontrada no próprio

hipoclorito, não sendo, portanto necessário adicionar nenhum outro reagente.

2 NaCN + 5 NaOCl + H20 N2 + 2 NaHCO3 + 5 NaCl

4 NaCN + 5 Ca(OCl)2+2 H20 2 N2 + 2 Ca(HCO3)2+ 3 CaCl2 + 4 NaCl

2 NaCN + 5 CaOC l2 + H20 N2 + Ca(HCO3)2 + 4 CaC2 + 2 NaCl

O processo é relativamente simples e consiste essencialmente em

adicionar o hipoclorito ao despejo, seja em um tanque munido de agitador ou

mesmo através da turbulência provocada por uma calha Parshall. Percebe-se,

portanto, que este processo pode ser conduzido tanto em batelada quanto

continuamente. As vantagens deste processo sobre a cloração gasosa são as

seguintes:

-

-

se na destruição são utilizados os hipocloritos de sódio ou cálcio, o

consumo teórico de cloro é somente a metade do utilizado no processo

gasoso; no caso de se utilizar "bleaching power" o consumo será o mesmo;

o manuseio e medida dos hipocloritos é relativamente simpIes e sem

grandes riscos;

a reação é mais rápida do que a do cloro gasoso;

se utilizar-se do hipoclorito de sódio, a produção de lodo é minimizada.

Embora o custo do cloro gasoso seja a metade do custo do hipoclorito, os

custos com equipamentos são bem maiores.

c) Conversão de Cianeto a Cianato com Cloro Gasoso

Como já mencionado no item a, a conversão do cianeto a cianato com cloro

gasoso ê um estágio intermediário da destruição completa. Devido à reduzida

toxicidade do Cianato quando comparada ao cianeto, muitos dos órgãos

responsáveis pelo controle da poluição aceitam concentrações maiores de

cianatos nos efluentes, motivo pelo qual este processo tem ainda relativo aceite

por parte das indústrias.

A reação do conversão cianeto/cianato com cloro gasoso é bastante rápida,

requerendo somente alguns minutos, e é efetuada da mesma forma e nos

mesmos equipamentos que envolvem a destruição total com cloro gasoso. Há

também formação de lodo durante o processo e deve-se prever a melhor forma

para a sua disposição.

12

d) Conversão de Cianeto a Cianato com Hipocloritos

Da mesma forma que no item C, a conversão de cianeto a cianatos neste caso

é reflexo da legislação vigente no local de implantação de galvanoplastia. A

conversão parcial, sem destruição do cianeto, é preferida pelos industriais devido

ao menor consumo de reagentes requerida pelo processo.

e) Conversão de Cianeto e Ferrocianeto com Sais de Ferro

Este processo é utilizado seguindo a mesma filosofia da conversão

cianeto/cianato, ou seja, transformá-lo em composto menos tóxico. Com base

neste processo, os sais de ferro reagem com o cianeto livre presente no despejo

formando compostos complexados e, eventualmente, precipitados e removidos do

efluente na forma de lodo.

A utilização deste processo só é viável para soluções bastante concentradas,

limitando-o portanto, ao tratamento dos descartes de banhos exauridos, não

podendo ser utilizado para águas de lavagem.

O principal composto utilizado neste processo e o sulfato ferroso, encontrado

em grandes quantidades nas unidades de decapagem das siderurgias de maior

porte. As reações que resultam na formação de ferrocianeto são as seguintes:

Fe2+ + 6 CN- Fe[(CN)6]4Fe[(CN)6]4- + 2 Fe2+ Fe2[Fe(CN)6] (Branco da Prússia)

Fe[(CN)6]4- + 4 Fe3+ Fe4[Fe(CN)6]3 (Azul da Prússia)

Dependendo da valência do íon ferro precipitado (II ou III), poderemos ter

compostos diferentes como produto.

A maior vantagem deste resultado de tratamento é o seu baixo custo nos

locais onde se dispõem de sulfato ferroso proveniente de decapagem. Como

desvantagens pode-se citar as quantidades consideráveis de lodo formado e que

o efluente final fortemente colorido quando o composto formado é o azul da

Prússia.

Outro ponto que deve ser observado com cuidado é que há evidências que

os ferrocianetos podem ser decompostos ã cianeto livre, quando em presença de

luz solar. Esta regeneração do cianeto sob estas condições poderia contaminar o

corpo d'água receptor do despejo.

13

Tratamento de Despejos Contendo Cromo

O tratamento mais comum de despejos de galvanoplastia contendo cromo

resume-se na redução do cromo hexavalente na sua forma trivalente em meio

fortemente ácido e subseqüente precipitação em meio alcalino. Outras formas de

tratamento que tem sido adotadas, principalmente devido aos rigores crescentes

na legislação, dentre as quais se destacam a troca iônica e a evaporação.

a) Métodos que envolvem a redução do Cromo

Os métodos utilizados para a redução do cromo variam em cada caso

particular, e os agentes redutores podem ser o dióxido de enxofre, o bissulfito ou

metabissulfito de sódio e o sulfato ferroso. A redução com o dióxido de enxofre é o

método mais comumente empregado pela maioria das indústrias.

Na primeira etapa do tratamento, na qual se processa a redução do cromo, o

pH deve ser mantido abaixo de 3,0, o que é feito pela adição de ácido sulfúrico. As

reações envolvidas nesta etapa são as seguintes:

- usando-se metabissulfito de sódio

Na2S2O5 + H20 2 NaHSO3

2 H2CrO4 + 3 NaHSO3 + H2SO4 Cr2(SO4)3 + NaHSO4 + H2O

- usando dióxido de enxofre

SO2 + H2O H2SO3

2 H2CrO4 + 3 H2SO3 Cr2(SO4)3 + 5 H2O

- usando sulfato ferroso

2 H2CrO4 + 6 FeSO4 + 6 H2SO4 Cr2(SO4)3 + Fe2(SO4)3 + 8 H2O

As necessidades de adição do agente redutor podem ser controladas

através de análises do teor de cromo hexavalente no tanque ou pelo potencial oxiredutor, sendo que neste caso o pH deverá estar necessariamente abaixo de 2,5.

A redução do cromo não e 100% efetiva e a quantidade de cromo

hexavalente não reduzido residual depende, sobretudo do tempo de reação

concedido, do pH da mistura de reação e da concentração e do tipo de agente

redutor empregado. Pode-se citar, como ilustração, uma galvanoplastia tratando

um despejo contendo 140 mg/l de cromo hexavalente, empregando bissulfito de

sódio como agente redutor e pH de 2,5 a 2,8, reduz o teor do despejo tratado para

0,7 a 1,0 mg/l.

14

Após a redução, é realizada a segunda etapa do tratamento, que consiste

em se elevar o pH do líquido até perto de 9,0, que é o ponto ótimo de precipitação

do cromo trivalente, com soda cáustica ou cal hidratada. As reações desta etapa

do processo são as seguintes:

- usando soda cáustica

Cr2(S04)3 + 6 NaOH 2 Cr(OH)3 + 3 Na2S04

- usando cal hidratada

Cr2(S04)3 + 3 CaOH 2 Cr(OH)3 + 3 CaSO4

b) Precipitação com Compostos de Bário

A remoção de cromo tóxico de despejos também pode ser efetuada sua

precipitação na forma de cromo hexavalente. Este método de tratamento envolve,

em geral, o uso de sais de bário para precipitação do cromato de bário insolúvel. A

reação com o cloreto de bário, por exemplo, acontece da seguinte forma:

BaCl2 + Na2CrO4 BaCrO4 + 2 NaCl

A maior desvantagem deste método é que a adição de cloreto de bário

precisa ser estritamente controlada, já que este produto e altamente tóxico. Os

lodos produzidos pelo tratamento químico com sais de bário são tóxicos, também,

e podem resultar em um problema adicional para sua disposição. O processo

envolvendo a precipitação de cromato de bário altamente insolúvel necessitará de

uma etapa de separação sólido-líquido, antes da disposição final do efluente. São

poucas as indústrias que adotam este processo de tratamento.

Tratamento Convencional

O tratamento convencional de despejos de galvanoplastia, conforme

apresentado na figura 11, consta de tratamento prévio dos despejos alcalinos

contendo cianetos e dos despejos ácidos crômicos, após os quais se procede a

mistura com todos os demais efluentes para tratamento conjunto.

O tratamento conjunto dos efluentes, neste caso, constará de ajuste de pH

para precipitação dos demais metais presentes. Na figura 12 pode-se verificar a

solubilidade dos vários hidróxidos metálicos em função do pH, observando-se que,

a exceção do ferro trivalente que precipita em pH ácido, todos os outros metais

são menos solúveis em valores de pH de 7,5 a 10,0. Entretanto, sabe-se que as

faixas de precipitação de certos metais pesados se destacam, simultaneamente,

para valores mais baixos, em especial a faixa de pH das combinações do ferro

15

trivalente, motivo pelo qual se faz, propositadamente, uma adição de íons de ferro

trivalente.

A neutralização das águas residuárias e a precipitação dos metais pesados

são feitas com solução de soda cáustica ou água de cal, sendo que se utiliza esta

última quando se deseja precipitar simultaneamente sulfatos, fluoretos e fosfatos.

Tratamento Integrado

No chamado processo integrado, todos os despejos são misturados e o

tratamento ê efetuado em todo o volume de efluentes da indústria. Na figura 13

pode-se visualizar três possíveis alternativas no tratamento pelo processo

integrado. Percebe-se que os mesmos tratamentos descritos nos itens anteriores

são efetuados neste caso, somente que agora todos os efluentes passam pelas

unidades de remoção de cromo e cianeto.

Deve-se observar, também, que o tratamento para destruição de cianetos

vem sempre após o da remoção de cromo, com o intuito de se aproveitar a

alcalinidade da mistura para a precipitação dos demais metais presentes.

Este processo, que alterna etapas de acidificação e alcalinização, implica

num. grande consumo de produtos químicos, pois o tratamento é efetuado num

volume que engloba todas as águas residuárias. Alem disso, há uma diluição dos

diversos elementos presentes em cada um dos despejos, reduzindo a eficiência

final do tratamento em relação a que teríamos se o tratamento de cromo e cianeto

fossem feitos separadamente e misturados para o tratamento de metais final.

Recuperação de Metais

As constantes e crescentes preocupações com a diminuição dos custos de

produção têm permitido a aplicação de técnicas que objetivam recuperar metais

de interesse econômico que normalmente são encontrados nos despejos

galvânicos. Esta tendência refletiu-se também na sensível diminuição dos custos

operacionais ligados ao consumo de produtos utilizados no tratamento de

despejos. Metais como cromo, níquel, cobre ouro, etc. podem ser recuperados e

reaproveitados no processo. Em alguns casos, como na decapagem de peças de

cobre para a eliminação da película de óxido cúprico (CuO), além da recuperação

parcial do metal, o processo permite que o ácido sulfúrico também seja

recuperado.

Processos de Recuperação

-

Recuperação por evaporação

16

-

Recuperação por precipitação química

Recuperação dos Resíduos Sólidos (Estudo Experimental)

Atualmente não existe um tratamento unanimemente aceito para a

recuperação ou aproveitamento do lodo gerado nos processos de galvanoplastia.

Um dos estudos realizados defende o uso destes resíduos como corantes em

corpos vítreos, como os pisos cerâmicos.

As peças foram submetidas aos ensaios tradicionais para certificação de

placas cerâmicas esmaltadas, e os resultados obtidos mostraram a viabilidade de

incorporação de resíduos da indústria de folheados ao vidrado cerâmico, o que

traz benefícios imediatos às indústrias de folheados e cerâmicas e ao meio

ambiente.

17

VISITA

Empresa Visitada: Indústria Metalúrgica São João

Visitamos uma empresa especializada em galvanoplastia: A Indústria

Metalúrgica São João, situada à Rua Agostinho Cantu, 208, Butantã, próxima à

Universidade de São Paulo. Esta empresa existe há 57 anos e o tratamento hoje

vigente foi implantado há 15 anos.

Entramos em contato com o diretor da empresa, Sr. Gilberto, e lá fomos

recebidos pelo engenheiro químico, Wilson Nascimento Vieira, que desenvolveu

os processos de tratamento de efluentes. Foram apresentados diversos tipos de

tratamento de superfície, bem o tratamento de efluentes utilizado, foco do estudo.

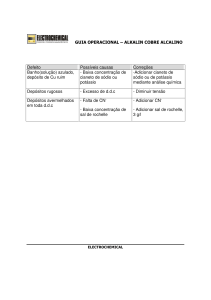

Existem três tipos de tratamento feitos na indústria: Iremos apresentar um

pouco sobre cada tipo de tratamento de superfície: banho ácido, cianídrico e

cromático.

Tanques de galvanoplastia.

18

Tratamento Utilizado na Indústria Metalúrgica São João

Para cada tipo de efluente (resultantes dos banhos ácidos, cianídricos e

cromáticos) há um diferente tratamento. Os padrões de emissão utilizados como

referência são os da “Tabela dos Padrões Legais Vigentes para Despejos de

Efluentes Líquidos Controlados pela CETESB”, de acordo com o artigo 19-A

(anexo 01).

A elaboração do processo foi baseada na concentração de metais na

solução de acordo com o pH do meio, onde seria possível identificar os melhores

pHs para trabalhar a separação dos metais. Uma Tabela de Limite de Solubilidade

de Metais Pesados de Acordo com a Variação do PH pode ser encontrada em

anexo (anexo 02).

Cada um dos reagentes utilizados tem uma forma de preparação para que

possa ser inserido no processo de tratamento. Alguns devem ser diluídos a

concentrações pré-determinadas, misturados com outros reagentes ou

simplesmente comprados na concentração certa de uso. Pode-se observar de

acordo com a tabela de Montagem Inicial de Reagentes da E. T. E. (anexo 03).

Os efluentes inicialmente estão separados, pois necessitam de diferentes

tipos de reagentes, além de serem reativos entre eles mesmos. Existem dois

tanques misturadores. Um é utilizado para os efluentes da cromação e o outro

para os efluentes com cianetos, podendo ser revezados. Entre o revezamento, os

tanques necessariamente devem ser lavados, já que os dois efluentes (ácidos

cromáticos e alcalinos cianídricos) misturados podem gerar o gás cianídrico, o que

traria grandes riscos de intoxicação aos funcionários da empresa.

Tanque de efluentes.

19

Tratamento do Efluente do Processo de Banho Cromático

(Manual de Operações para Redução de Cromatos)

1) Abrir o dosador de ácido sulfúrico e ajustar o pH para 1,5 a 2,0. Mesmo que

o pH esteja nesta faixa, deverá ser adicionado um pouco de ácido sulfúrico,

pois o mesmo faz parte da reação;

2) Abrir o dosador de metabissulfito de sódio até o efluente apresentar um tom

verde-azulado (o sub-tom amarelado característico do cromo hexavalente,

deverá desaparecer totalmente);

3) Agitar por 15 minutos;

4) O efleunte está pronto para ser neutralizado.

OBS:

A) O efluente geral poderá ser usado para a neutralização se este for alcalino.

B) Caso haja dúvida na coloração verde-azulada, deve-se controlar a reação

com eletrodo de O. R. P. até a faixa de 250 a 300 mV.

Tratamento do Efluente do Processo de Banho Cianídrico

(Manual de Operações para Oxidação de Cianetos)

1) Abrir o dosador de soda/cal e ajustar o pH para a faixa de 11,5 a 12,3. Se o

pH já estiver nesta faixa, adicionar cal para facilitar a floculação;

2) Abrir o dosador de hipoclorito de sódio até o efluente apresentar um tom

azulado e odor característico do hipoclorito. No caso de o efluente

apresentar íons de zinco, será necessário o acompanhamento da reação

com eletrodo de O. R. P. na faixa de 400 a 450 mV;

3) Agitar por 30 minutos;

4) O efluente está pronto para ser neutralizado.

Tratamento do Efluente do Processo de Banho Ácido

(Manual de Operações para Neutralização e Floculação)

Após os dois tratamentos anteriores, seus respectivos efluentes são neutralizados

de acordo com as etapas seguintes:

1) O efluente de cromo reduzido, cianeto oxidado, químico descomplexado ou

geral, deverá ter o pH ajustado para a faixa de 9,0 a 9,5 com cal/soda ou

ácido sulfúrico. Se no efluente houver a presença do íon zinco, esta faixa

deverá ser de 8,5 a 9,0;

2) Agitar o efluente por 20 minutos, após adicionar o precipitador de metais;

3) Adicionar o polieletrólito até o aspecto do efluente mudar para arenoso

(coagulado ou coalhado);

4) Agita por 30 segundos (máximo);

5) Abrir o registro para passagem do efluente para o decantador.

20

Tanque onde ocorrem os processos de Redução de Cromatos,

Oxidação de Cianetos, Neutralização e Floculação.

Decantação

Após as o tratamento efetuado pelas reações acima descritas, os efluentes

“não mais reativos” são misturados e levados ao tanque de decantação cônico,

onde haverá separação das fases sólidas e líquidas. Em seguida existe outro

decantador, agora lamelar, em que algumas partículas sólidas restantes são

acumuladas no fundo.

Decantador 02.

Decantadores 01 e 02.

21

Filtração

Em seqüência, há a passagem por um filtro composto por pedras que

filtram alguns metais pesados. As pedras passam por um processo de lavagem

uma vez por mês, sendo devolvidas ao filtro e, a água de lavagem, levada

novamente ao início do tratamento.

Filtro de pedras.

Filtro Prensa

Para que seja removida “toda” a água do lodo, este é colocado em um filtro

prensa, ao final do tratamento.

Descarte de Lodo

O lodo resultante possui uma grande concentração de metais pesados. Por

este motivo, não pode ser descartado ao meio ambiente in natura. Existe uma

associação das empresas de galvanoplastia que está situada em Goiás. Todo o

lodo dessas empresas associadas é encaminhado para lá, onde são processados

e convertidos a metais utilizáveis por indústrias. A passagem pelo filtro prensa é

de grande serventia, já que reduz muito o volume de lodo que possui um alto

custo de transporte e beneficiamento.

Fiscalização

Com freqüência a empresa recebe visitas de órgãos competentes para

fiscalização da qualidade do efluente ao final do tratamento como, por exemplo, a

CETESB, que, segundo o Sr. Wilson, está situada nas proximidades. Em caso de

não atendimento de qualquer um dos itens da tabela, a empresa poderá ser

multada e, eventualmente, fechada, principalmente porque se encontra em uma

região em que, atualmente, não é permitido o ingresso de empresas deste gênero.

22

Anexo 01

Tabela dos Padrões Legais Vigentes para Despejos de Efluentes Líquidos

Controlados pela CETESB

23

24

Anexo 02

Limite de Solubilidade de Metais Pesados de Acordo com a Variação do pH

25

26

Anexo 03

Tabela de Montagem Inicial de Reagentes de E. T. E.

27

28

CONSIDERAÇÕES FINAIS

Conclusão

O processo de galvanoplastia é de grande importância, pois serve como

proteção para as peças, recuperação, aumento de resistência, entre outros. Dessa

forma, as peças adquirem maior durabilidade, o que reduz o descarte indevido de

uma enorme diversidade de produtos.

No entanto, é um processo que conta com a participação fundamental da

água gerando efluentes contaminados, que não são facilmente descartáveis.

Ainda hoje, apesar dos diversos processos de tratamentos existentes, eles

apresentam-se muito caros, principalmente na fase de instalação. Por este motivo,

uma considerável quantidade de empresas não implanta processos de tratamento

e despejam seus efluentes diretamente em rios ou em redes públicas de

tratamento de esgoto. Como conseqüência, as redes de tratamento acabam sendo

danificadas e, principalmente a natureza, que sofre sérios danos devido aos

metais pesados.

Empresas clandestinas e que não utilizam os sistemas de tratamentos

conseguem vender seus produtos por valores abaixo dos de mercado, eliminando

a concorrência de empresas que respeitam os padrões de emissão e, acima de

tudo, nosso planeta.

Para que esta situação pudesse ser melhorada, os órgãos competentes

deveriam investir mais em fiscalização e nós, consumidores, deveríamos procurar

saber a origem dos produtos que compramos, evitando alimentar empresas

irregulares.

Agradecimentos

Agradecemos ao Prof. Roque pela sua dedicação ao ensino e pela sua

sincera proximidade com os alunos!

Agradecemos à Indústria Metalúrgica São João, aos Srs. Gilberto e Wilson,

que nos receberam com muita disposição e nos proporcionaram uma ótima visita,

além de transmitir certos conhecimentos sobre a galvanoplastia.

Consultas

Sites:

www.galvanobras.com.br/

www.sapucaia.com/default.asp?area=06

www.antocon.com.br/home.htm

29

www.ceset.unicamp.br/lte/Artigos/3fec2409.pdf

www.irmaospires.com.br/default1.htm

www.cardinale.com.br/

pt.wikipedia.org/wiki/Galvanoplastia

r0.unctad.org/infocomm/espagnol/zinc/images/galvanoplastia.gif

Visita:

Indústria Metalúrgica São João (tel. para contato: 3032-9322)

Todas as fotos e anexos foram cordialmente autorizados pela Indústria

Metalúrgica São João, representada pelo engenheiro químico Wilson Nascimento

Vieira.

30