SISTEMA DE QUALIDADE – EAD

MÓDULO IX – MANUTENÇÃO PRODUTIVA TOTAL – TPM

Nesse módulo iremos continuar abordando as técnicas japonesas, em especial a

manutenção produtiva total e seus tipos.

De acordo com Martins (2006, p.467): “a manutenção produtiva total de instalações

tem por objetivo básico mantê-las operando nas condições para as quais foram

projetadas, e também fazer com que retornem a tal condição, caso tenham deixado

de exercê-la”. A cada dia que passa as organizações estão almejando vantagem

competitiva sobre seus concorrentes, dedicando-se a mostrar confiabilidade, através

da melhoria da manutenção dos equipamentos críticos e não críticos.

A questão é a seguinte: a busca da maior qualidade e o menor custo pelas

organizações. Atualmente, através de abordagens modernas, é adotado o princípio

da zero quebra, ou seja, não se concebe a interrupção do processo produtivo em

virtude da quebra, da parada de um equipamento, acarretando a interrupção abrupta

do fluxo de materiais e serviços e, conseqüentemente, o declínio de inúmeras

ferramentas e técnicas do sistema de gestão da qualidade.

Hoje em dia, as empresas trabalham com uma manutenção do tipo preventiva, onde

a técnica do just in time – JIT está em constante evidência. Iremos estudar os tipos

de manutenção apresentadas para as organizações:

Manutenção corretiva

De acordo com Paladini (2004, p.211): “a manutenção corretiva visa a corrigir,

restaurar, recuperar a capacidade produtiva de um equipamento ou instalação que

tenha cessado ou diminuído sua capacidade de exercer as funções para as quais foi

projetado”. Algumas empresas possuem um setor responsável diretamente pelo

conserto dos equipamentos que, na maioria das vezes, trabalha reativamente, só

consertando o equipamento quando ocorre a quebra.

Manutenção preventiva

Conforme Carvalho, Marly e outros (2005, p.304): “manutenção preventiva consiste

em executar uma série de trabalhos, como trocar peças e óleo, engraxar e limpar,

entre outros, segundo uma programação preestabelecida”.

Dessa forma, a manutenção preventiva exige uma mudança de cultura da empresa,

através da disciplina, da organização e da prevenção. Atualmente, as fábricas já

enviam os manuais de operação e instalação dos equipamentos e as instruções de

como realizar uma manutenção preventiva.

Podemos elencar várias vantagens de se trabalhar com a manutenção preventiva.

São elas:

- Minimiza o número de interrupções no fluxo produtivo;

- É programada para os dias e horários mais convenientes para a organização e os

seus colaboradores diretamente envolvidos no processo;

- Diminui os custos operacionais em um período curto de tempo;

- Cria uma visão preventiva e proativa na organização;

- Eleva a qualidade dos produtos, pois as condições operacionais dos equipamentos

são melhores;

- Eleva a vida útil e diminui a depreciação dos equipamentos.

Manutenção preditiva

Afirma Martins (2006, p.468): “manutenção preditiva consiste em monitorar certos

parâmetros ou condições de equipamentos e instalações de modo a antecipar a

identificação de um futuro problema”. Temos como exemplo a análise química do

óleo de uma máquina, sinalizando problemas de desgastes nas ferramentas da

referida máquina.

As empresas, na maioria das vezes, terceirizam esse tipo de manutenção, pois a

tecnologia é extremamente específica e complexa, onde poucas organizações

podem disponibilizar.

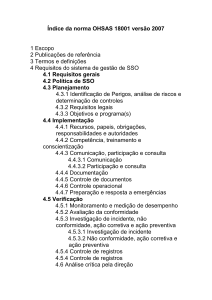

Manutenção produtiva total (total productive maintenance) – TPM

De acordo com Oliveira e outros (2004, p.154): “a manutenção produtiva total vai

bem além de uma forma de se fazer manutenção, ou seja, é muito mais uma filosofia

gerencial, atuando na forma organizacional, no comportamento das pessoas, na

forma com que tratam os problemas, não só os de manutenção, mas todos os

diretamente ligados ao processo produtivo”. Podemos compreender que a TPM

almeja alcançar o zero quebra, zero defeito nas organizações, uma situação

inicialmente muito difícil, mas não impossível de ser executado.

Dessa forma, a TPM precisa fundamentar-se em três princípios que são:

- Qualidade total: devemos enxergar que a TPM é ponto fundamental na qualidade

total, ou seja, para que uma organização implante um programa de melhoria da

qualidade, ela deve possuir um programa de manutenção produtiva total.

- Melhoria dos recursos humanos: a aplicação da TPM depende primordialmente da

motivação, treinamento e desenvolvimento dos recursos humanos da organização,

ou seja, as empresas devem buscar a multifuncionalidade dos seus colaborados,

desde o chão da fábrica até a alta cúpula.

- Melhoria dos equipamentos: a afirmação pontual e crescente da TPM nas

empresas é que os equipamentos devam ser melhorados continuamente, obtendo

elevados ganhos na produtividade, acabando com a falsa idéia de que as empresas

só podem contar com equipamentos novos.