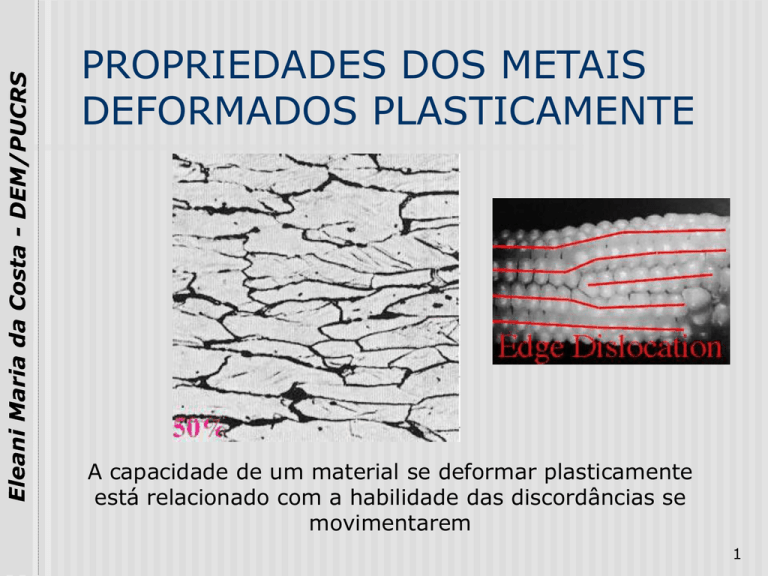

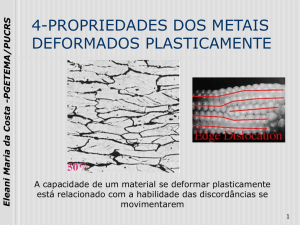

PROPRIEDADES DOS METAIS

DEFORMADOS PLASTICAMENTE

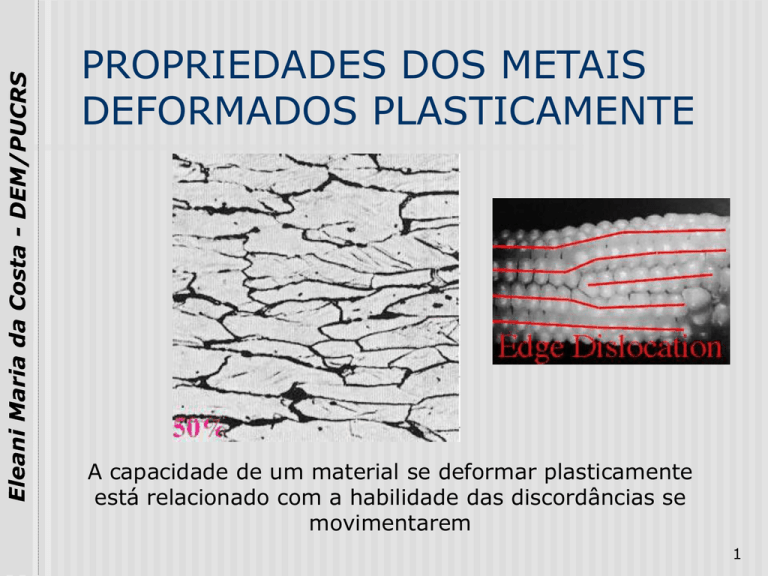

A capacidade de um material se deformar plasticamente

está relacionado com a habilidade das discordâncias se

movimentarem

1

7. Discordâncias e

Mecanismos de Aumento de

Resistência

- Conceitos básicos: características das

discordâncias,

sistemas

de

escorregamento

- Aumento da resistência por diminuição

do tamanho de grão

- Aumento da resistência por solução

sólida

-

Encruamento,

recuperação,

recristalização e crescimento de grão

2

PROPRIEDADES DOS METAIS

DEFORMADOS PLASTICAMENTE

A capacidade de um material se deformar plasticamente

está relacionado com a habilidade das discordâncias se

movimentarem

3

DEFORMAÇÃO PLÁSTICA

Os materiais podem ser solicitados por tensões

de compressão, tração ou de cisalhamento.

Como a maioria dos metais são menos

resistentes ao cisalhamento que à tração e

compressão e como estes últimos podem

ser decompostos em componentes de

cisalhamento, pode-se dizer que os metais

se deformam pelo cisalhamento plástico ou

pelo escorregamento de um plano cristalino

em relação ao outro.

O escorregamento de planos atômicos envolve o

movimento de discordâncias

4

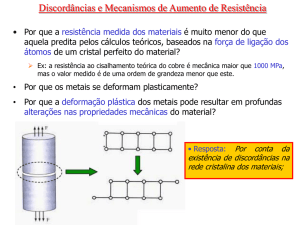

DISCORDÂNCIAS E

DEFORMAÇÃO PLÁSTICA

Em uma escala microscópica a deformação plástica é o

resultado do movimento dos átomos devido à tensão

aplicada. Durante este processo ligações são

quebradas e outras refeitas.

Nos sólidos cristalinos a deformação plástica geralmente

envolve o escorregamento de planos atômicos, o

movimento de discordâncias e a formação de maclas

Então, a formação e movimento das discordâncias

têm papel fundamental para o aumento da

resistência mecânica em muitos materiais.

A resistência Mecânica pode ser aumentada

restringindo-se o movimento das discordâncias

5

MOVIMENTO DE DISCORDÂNCIAS

E A DEFORMAÇÃO PLÁSTICA

Discordâncias em cunha

movem-se devido à aplicação

de uma tensão de

cisalhamento perpendicular à

linha de discordância

O movimento das

discordâncias pode parar na

superfície do material, no

contorno de grão ou num

precipitado ou outro

defeito

A deformação plástica

corresponde à deformação

permanente que resulta

principalmente do movimento

de discordâncias (em cunha

ou em hélice)

6

MOVIMENTO DE DISCORDÂNCIAS

Direção de escorregamento

Plano de escorregamento

Uma distância

interatômica

7

MOVIMENTO DE DISCORDÂNCIAS

EM CUNHA E EM HÉLICE

Fonte: Prof. Sidnei/ DCMM/PUCRJ

8

DENSIDADES DE

DISCORDÂNCIAS TÍPICAS

Materiais solidificados lentamente = 103

discord./mm2

Materiais deformados= 109 -1010 discord./mm2

Materiais deformados e tratados termicamente=

105 -106 discord./mm2

9

CARACTERÍSTICAS DAS

DISCORDÂNCIAS IMPORTANTES PARA

AS PROP. MECÂNICAS

Quando os metais são

deformados plasticamente cerca

de 5% da energia é retida

internamente, o restante é

dissipado na forma de calor.

A maior parte desta energia

armazenada está associada

com as tensões associadas às

discordâncias

A presença de discordâncias

promove uma distorção da rede

cristalina de modo que certas

regiões sofrem tensões

compressivas e outras tensões

de tração.

10

INTERAÇÃO DE

DISCORDÂNCIAS

ATRAÇÃO

REPULSÃO

11

MOVIMENTO DE DISCORDÂNCIAS EM

MONOCRISTAIS

Durante a deformação

plástica o número de

discordâncias aumenta

drasticamente

As discordâncias movemse mais facilmente nos

planos de maior densidade

atômica (chamados planos

de escorregamento).

Neste caso, a energia

necessária para mover

uma discordância é

mínima

Então, o número de planos

nos quais pode ocorrer o

escorregamento depende

da estrutura cristalina

12

Planos e direções de deslizamento

das discordâncias

Sistemas de delizamento:conjunto de planos e

direções de maior densidade atômica

CFC: {111}<110> (mínimo 12 sistemas)

CCC: {110}<111> (mínimo 12 sistemas)

HC: apresenta poucos sistemas de

deslizamento (3 ou 6) por isso os metais

que cristalizam nesta estrutura são

frágeis

PARA ALGUNS MATERIAIS COM ESTRUTURAS CCC E HC O

ESCORREGAMENTO DE ALGUNS PLANOS SÓ SE TORNAM

OPERATIVOS A ALTAS TEMPERATURAS

13

CFC: {111}<110>

(mínimo 12 sistemas de

escorregamento)

Planos: {111}= 4

Direções: 3 para cada plano

14

Maclas

Discordâncias não é o único defeito

cristalino responsável pela

deformação plástica, maclas

também contribuem.

Deformação em materiais cfc, como

o cobre, é comum ocorrer por

maclação

15

Mecanismos de aumento de

resistência dos metais

Aumento da resistência por adição de elemento

de liga (formação de solução sólida ou

precipitação de fases)

Aumento da resistência por redução do tamanho

de grão

Aumento da resistência por encruamento

Aumento da resistência por tratamento térmico

(transformação de fase): será visto

posteriormente

16

INTERAÇÃO DE DISCORDÂNCIAS

EM SOLUÇÕES SÓLIDAS

Quando um átomo de uma impureza esta presente,

o movimento da discordância fica restringido, ou seja,

deve-se fornecer energia adicional para que continue

havendo escorregamento. Por isso soluções sólidas

de metais são sempre mais resistentes que seus

metais puros constituintes

17

DEFORMAÇÃO PLÁSTICA EM

MATERIAIS POLICRISTALINOS

O contorno de grão

interfere no

movimento das

discordâncias

Devido as diferentes

orientações cristalinas

presentes, resultantes

do grande número de

grãos, as direções

de escorregamento

das discordâncias

variam de grão

para grão

18

Aumento da resistência por

diminuição do tamanho de grão

O contorno de grão funciona como

um barreira para a continuação do

movimento das discordâncias devido

as diferentes orientações presentes

e também devido às inúmeras

descontinuidades presentes no

contorno de grão.

19

Dependência da tensão de

escoamento com o tamanho de grão

esc= o + Ke (d)-1/2

o e Ke são constantes

d= tamanho de grão

Essa equação não é válida para

grãos muito grosseiros ou muito

pequenos

20

ENCRUAMENTO OU ENDURECIMENTO

PELA DEFORMAÇÃO À FRIO

É o fenômeno no qual um material

endurece devido à deformação plástica

(realizado pelo trabalho à frio)

Esse endurecimento dá-se devido ao

aumento de discordâncias e imperfeições

promovidas pela deformação, que impedem

o escorregamento dos planos atômicos

A medida que se aumenta o encruamento maior

é a força necessária para produzir uma maior

deformação

O encruamento pode ser removido por

tratamento térmico (recristalização)

21

VARIAÇÃO DAS PROPRIEDADES

MECÂNICAS EM FUNÇÃO DO

ENCRUAMENTO

O encruamento aumenta a

resistência mecânica

O encruamento aumenta

o limite de escoamento

O encruamento

diminui a ductilidade

22

ENCRUAMENTO E

MICROESTRUTURA

Antes da

deformação

Depois da

deformação

23

RECRISTALIZAÇÃO

(Processo de Recozimento para

Recristalização)

Se os metais deformados

plasticamente forem submetidos ao

um aquecimento controlado, este

aquecimento fará com que haja um

rearranjo dos cristais deformados

plasticamente, diminuindo a dureza

dos mesmos

24

MECANISMO QUE OCORRE NO

AQUECIMENTO DE UM MATERIAL

ENCRUADO

ESTÁGIOS:

Recuperação

Recristalização

Crescimento de grão

25

MECANISMO QUE OCORRE NO

AQUECIMENTO DE UM MATERIAL

ENCRUADO

Ex: Latão

26

RECUPERAÇÃO

Há um alívio das tensões internas

armazenadas durante a deformação

devido ao movimento das discordâncias

resultante da difusão atômica

Nesta etapa há uma redução do número

de discordâncias e um rearranjo das

mesmas

Propriedades físicas como condutividade

térmica e elétrica voltam ao seu estado

original (correspondente ao material nãodeformado)

27

RECRISTALIZAÇÃO

Depois da recuperação, os grãos ainda

estão tensionados

Na recristalização os grão se tornam

novamente equiaxiais (dimensões iguais

em todas as direções)

O número de discordâncias reduz mais

ainda

As propriedades mecânicas voltam ao seu

estado original

28

CRESCIMENTO DE GRÃO

Depois da recristalização se o

material permanecer por mais

tempo em temperaturas elevadas o

grão continuará à crescer

Em geral, quanto maior o tamanho

de grão mais mole é o material e

menor é sua resistência

29

TEMPERATURAS DE

RECRISTALIZAÇÃO

A temperatura de recristalização é

dependente do tempo

A temperatura de recristalização

está entre 1/3 e ½ da temperatura

de fusão

30

TEMPERATURAS DE

RECRISTALIZAÇÃO

Chumbo

Estanho

Zinco

Alumínio de alta pureza

Cobre de alta pureza

Latão 60-40

Níquel

Ferro

Tungstênio

- 4C

- 4C

10C

80C

120C

475C

370C

450C

1200C

31

DEFORMAÇÃO À QUENTE E

DEFORMAÇÃO À FRIO

Deformação à quente: quando a

deformação ou trabalho mecânico é

realizado acima da temperatura de

recristalização do material

Deformação à frio: quando a

deformação ou trabalho mecânico é

realizado abaixo da temperatura de

recristalização do material

32

DEFORMAÇÃO À QUENTE

VANTAGENS

Permite o emprego de menor esforço mecânico para a mesma

deformação (necessita-se então de máquinas de menor capacidade

se comparado com o trabalho a frio).

Promove o refinamento da estrutura do material, melhorando a

tenacidade

Elimina porosidades

Deforma profundamente devido a recristalização

DESVANTAGENS:

Exige ferramental de boa resistência ao calor, o que implica em

custo

O material sofre maior oxidação, formando casca de óxidos

Não permite a obtenção de dimensões dentro de tolerâncias estreitas

33

DEFORMAÇÃO À FRIO

Aumenta a dureza e a resistência dos materiais,

mas a ductilidade diminui

Permite a obtenção de dimensões dentro de

tolerâncias estreitas

Produz melhor acabamento superficial

34

VARIAÇÃO DAS PROPRIEDADES EM

FUNÇÃO DO ENCRUAMENTO

35