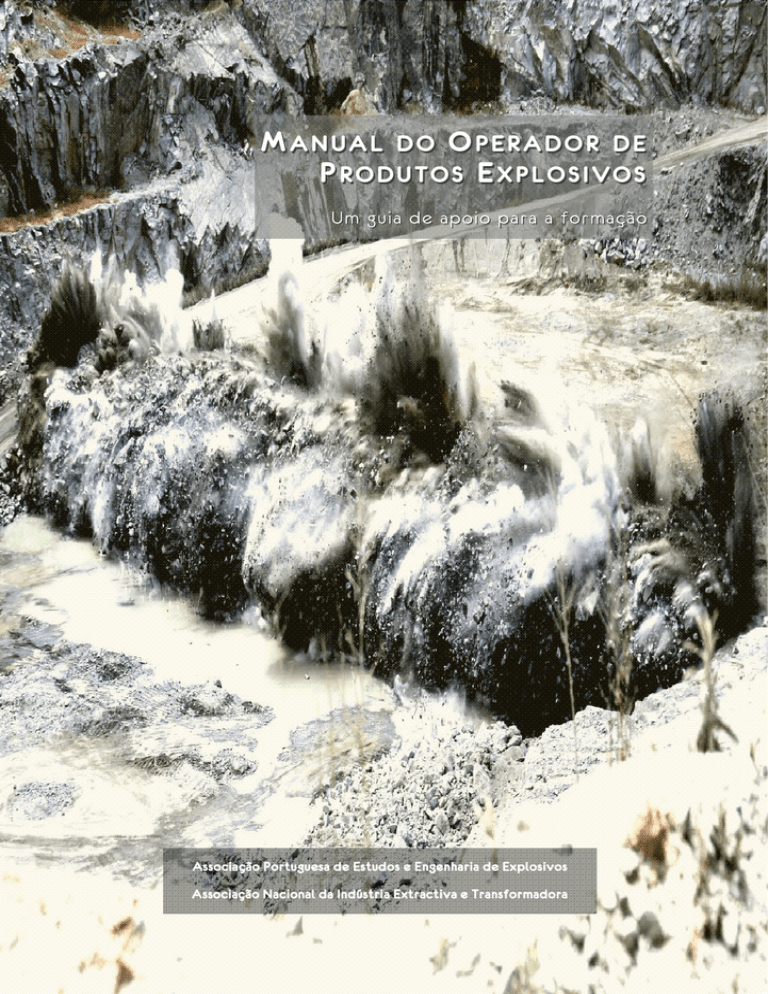

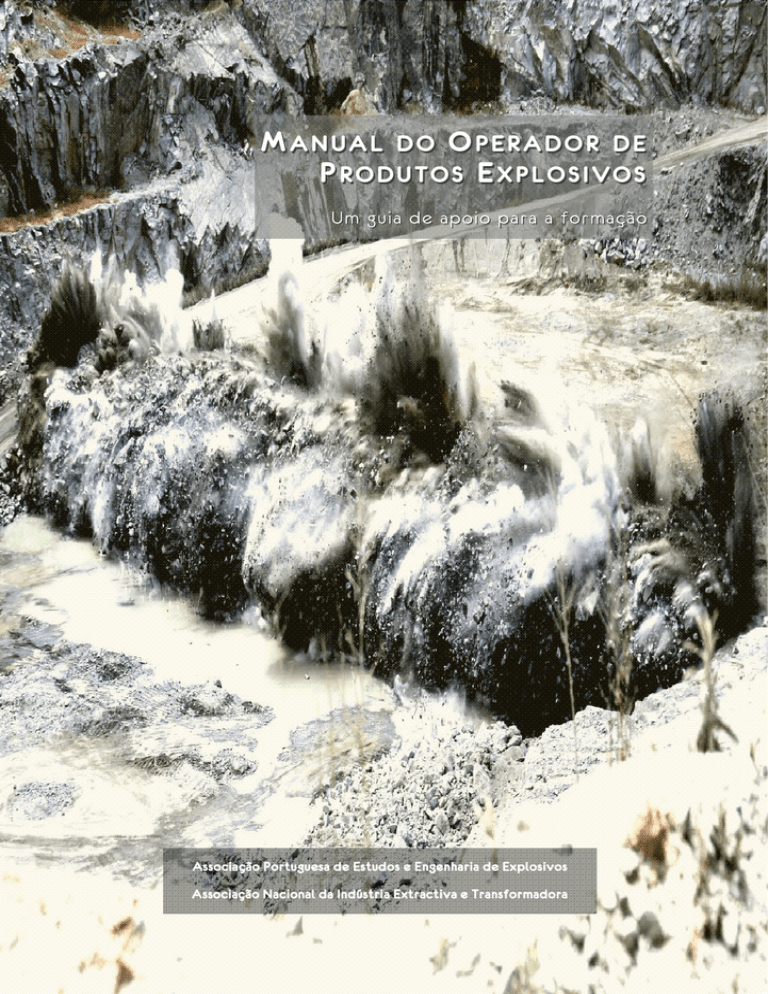

M ANUAL DO O PERADOR DE

P RODUTOS E X PLO S IV O S

Um guia de apoio para a formação

Associação Portuguesa de Estudos e Engenharia de Explosivos

Associação Nacional da Indústria Extractiva e Transformadora

TÍTULO

Manual do operador de produtos explosivos

COORDENADORES José Carlos Góis e António Vieira

AUTORES

DESIGN E

REVISÃO

José Carlos Góis

António Vieira

António Carlos Galiza

Pedro Bernardo

Celeste Gomes

Helder I. Chaminé

Rui Santos Silva e Patrícia Moreira (LABCARGA|ISEP)

Todos os direitos reservados:

EDIÇÃO

Associação Portuguesa de Estudos e Engenharia de Explosivos, AP3E

Avenida da Universidade de Coimbra

3150-277 Condeixa-a-Nova

Tel: (+351) 239941234; Fax: (+351) 239941234

E-mail: [email protected]

Associação Nacional da Indústria Extractiva e Transformadora, ANIET

Rua Júlio Dinis, 931, 1.º Esquerdo

4050-327 Porto

Tel: (+351) 226096699; Fax: (+351) 226065206

E-mail: [email protected]

ISBN

XXXXXXXXXXXX

DEPÓSITO LEGAL

XXXXXXXXXXXX

IMPRESSÃO E

ACABAMENTO

XXXXXXXXXXXX

FOTOGRAFIA DA

CAPA

António Ribeiro

Julho de 2011

300 exemplares

Os textos e opiniões do presente volume são da responsabilidade exclusiva dos seus

autores e coordenadores do volume e não necessariamente coincidentes com os da

AP3E e ANIET

Não é permitida a reprodução total ou parcial deste livro por qualquer processo

electrónico, fotográfico, por fotocópia, ou qualquer outra forma copiada, sem

autorização prévia, por escrito dos Editores AP3E-ANIET

EDIÇÃO

PATROCÍNIOS

APOIOS

|ii

NOTA BIOGRÁFICA DOS AUTORES

José Carlos Góis é engenheiro mecânico e doutor em engenharia mecânica. É professor auxiliar no Departamento de

Engenharia Mecânica da Faculdade de Ciências e Tecnologia da Universidade de Coimbra. Desenvolve investigação na área dos

materiais energéticos no LEDAP – Laboratório de Energética e Detónica, na Associação de Apoio e na ADAI - Associação para o

Desenvolvimento da Aerodinâmica Industrial. É presidente da Direcção da AP3E. Integra o Conselho da EFEE – European Federation of Explosives Engineers, tendo sido presidente entre 2008-2010. Tem inúmeras publicações em revistas nacionais e internacionais. É co-autor dos capítulos 1 , 2 , 5, 6, 10, 11 e 12, bem como participou na revisão geral e coordenação do Manual.

António Vieira é engenheiro geotécnico, com experiência profissional, em várias empresas de referência do sector

extractivo, na área mineira, no desmonte de rochas com explosivos em obras de engenharia civil e em pedreiras para a produção

de agregados. É investigador de doutoramento no Departamento de Ciências da Terra da Faculdade de Ciências e Tecnologia

da Universidade de Coimbra. É vice-presidente da Direcção da AP3E. Foi docente convidado de Desmonte de Maciços Rochosos

e Escavações Subterrâneas no Instituto Superior de Engenharia do Porto do Politécnico do Porto . É co-autor dos capítulos 1 , 2 ,

4, 7, 8, 10, 11, 12 e colaborou no capítulo 3, bem como participou na revisão geral e coordenação do Manual.

António Carlos Galiza é engenheiro de minas, com vasta experiência em projectos de engenharia nas áreas da mineração, da

geoengenharia de maciços rochosos e da gestão de recursos geológicos. Exerceu actividade profissional em várias empresas de

referência do sector extractivo. É Membro Sénior da Ordem dos Engenheiros. É investigador de doutoramento em engenharia

de maciços rochosos no Centro GeoBioTec da Universidade de Aveiro. É professor adjunto no Instituto Superior de Engenharia

do Porto do Politécnico do Porto onde é o responsável pela área de Desmonte de Maciços Rochosos e de Escavações Subterrâneas. É co-autor dos capítulos 4, 7 e 8 e colaborou nos capítulos 1, 2, 11 e 12.

Pedro Bernardo é engenheiro de minas, mestre em mineralurgia e planeamento mineiro e doutor em engenharia de minas. É

Membro Sénior e Especialista em Geotecnia pela Ordem dos Engenheiros. Desde 2006, é Director Técnico dos Departamentos

de Desmonte e Comercial da Sociedade de Explosivos Civis (SEC, SA), actualmente designada por ORICA PORTUGAL. É professor

auxiliar no Instituto Superior Técnico da Universidade Técnica de Lisboa. É Investigador no grupo CEGEO|Centro de Geotecnia

do Centro CERENA|IST. Foi vogal do Colégio Nacional de Engenharia Geológica e de Minas da Ordem dos Engenheiros (20042010) e membro da Direcção da Sociedade Portuguesa de Geotecnia (2004-2008). Perito, designado pelo Conselho Nacional do

Colégio de Engenharia Geológica e de Minas da Ordem dos Engenheiros, em situações envolvendo substâncias explosivas para uso

civil, relacionadas com os trabalhos de engenharia inerentes à escavação de maciços rochosos (ao nível de dimensionamento e de

impactes ambientais). Tem inúmeras publicações em revistas técnicas e científicas. É autor do capítulo 9 e colaborou nos capítulos 1,

2, 11 e 12, bem como participou na revisão geral do Manual.

Celeste Gomes é g e ó l o g a e d o u t o r a e m g e o l o g i a . É p r o fe s s o r a a ux i l i a r no Departamento de Ciências da Terra da

Faculdade de Ciências e Tecnologia da Universidade de Coimbra. Investigadora do Centro de Geofísica da Universidade de Coimbra. Desenvolve investigação em caracterização de parâmetros físicos (com destaque para os magnéticos) de materiais, incluindo

rochas, solos e poeiras e, bem assim, em educação em ciências e formação de professores. Tem várias publicações científicas em

revistas nacionais e internacionais. É co-autora do capítulo 3 e colaborou nos capítulos 1 e 2.

Helder I. Chaminé é geólogo, doutor em geologia (geotectónica regional e cartografia) e agregado em geociências (mecânica das

rochas.). É professor coordenador com agregação no Instituto Superior de Engenharia do Porto do Politécnico do Porto, onde

lecciona geologia aplicada e geomecânica de meios fracturados e coordena a área das geociências aplicadas à engenharia. Exerceu

actividade de consultadoria em várias empresas de geoengenharia, de prospecção de georrecursos e do sector extractivo. É

Director do Centro de Prestação de Serviços Especializados e I&D, Laboratório de Cartografia e Geologia Aplicada,

LABCARGA|ISEP. É investigador no grupo de Georrecursos, Geotecnia e Geomateriais do Centro GeoBioTec da Universidade de

Aveiro. Desenvolve investigação nas áreas da cartografia geo-aplicada, da geologia estrutural e geomecânica de maciços rochosos,

da hidrogeologia de meios fracturados e geoconservação do património geomineiro. Tem inúmeras publicações científicas e técnicas nacionais e internacionais, bem como é editor associado de várias revistas internacionais. É co-autor do capítulo 3 e colaborou

nos capítulos 1, 2 e 12, bem como participou na revisão geral do Manual.

iii|

PREFÁCIO

A utilização de explosivos civis e todas as actividades a ela associadas constituem hoje um importante vector

sócio-económico no nosso país, com fortes implicações em sectores-chave, designadamente na indústria, na

construção civil, no sector mineiro e de extracção de inertes.

Contudo, tais actividade requerem um cuidado acrescido, principalmente no que se refere ao seu manuseamento e emprego, quanto aos procedimentos a observar, como resulta da experiência acumulada e dos conhecimentos técnico-científicos adquiridos, pelo que, só um rigoroso cumprimento das regras definidas, permite

reduzir os riscos, em prol da segurança de todos os que exercem as referidas actividades e dos que lhe estão

próximos.

O presente Manual constitui, pelo seu conteúdo e pela reconhecida competência e autoridade na matéria dos

seus autores, um contributo imprescindível para a informação e formação dos que exercem actividades relacionadas com substâncias explosivas, fornecendo os conhecimentos necessários e adequados para a segurança

de todos aqueles que os manuseiam e empregam.

Parabéns, por isso, aos seus autores, por este seu valioso e imprescindível contributo para a segurança e credibilidade da actividade, o que muito beneficia todos os que a exercem, bem como aqueles que têm responsabilidades no seu licenciamento e fiscalização.

O meu obrigado!

O Director do

Departamento de Armas e Explosivos da PSP

Francisco António Carrilho Bagina, Superintendente

v|

AGRADECIMENTOS

Um agradecimento a todos aqueles que, directa ou indirectamente, colaboraram para a concretização

deste Manual, nomeadamente aos seus autores, pela generosa disponibilidade em transmitir de forma

voluntária, dedicada e competente os conhecimentos científicos, técnicos e experiência profissional.

Às empresas MaxamPor SA, Moura Silva & Filhos SA, ORICA Portugal, Atlas Copco SA, pelo inequívoco

apoio nas várias fases de execução do Manual, bem como pela cedência de imagens e outros elementos de

informação técnica. A todas as outras empresas do sector e técnicos que partilharam informações de índole

vária ou disponibilizaram elementos fotográficos de equipamentos que permitiram o enriquecimento do

Manual.

Ao Departamento de Engenharia Geotécnica do Instituto Superior de Engenharia do Porto (ISEP) do Politécnico do Porto, ao Departamento de Mecânica e Departamento de Ciências da Terra da Faculdade de

Ciências e Tecnologia (FCTUC) da Universidade de Coimbra, ao Laboratório de Cartografia e Geologia Aplicada (Labcarga|ISEP) e ao Laboratório de Energética e Detónica (LEDAP|UC), pelo intenso envolvimento e

colaboração técnico-científica de docentes e investigadores na redacção do Manual.

Ao Departamento de Armas e Explosivos da Polícia de Segurança Pública, pelo estímulo e sugestões dadas

para o conteúdo do Manual.

Gratos à colaboração, em momentos vários, na elaboração do Manual de vários colegas, em particular, a Engª

Francelina Pinto (ANIET), o Prof. António Saraiva (DCT|FCTUC), o Engº Antonio Vega (DEG|ISEP), o Engº Rui

Santos Silva e a Engª Patrícia Moreira (Labcarga|ISEP).

Os Coordenadores do Manual

José Carlos Góis

António Vieira

|vi

S IMBOLOS DE

O RIENTAÇÃO AO E STUDO

RECOMENDAÇÃO

INFORMAÇÃO

DEFINIÇÃO

ALERTA

LEGISLAÇÃO

vii|

ÍNDICE

Nota biográfica dos autores

iii

Prefácio

v

Agradecimentos

vi

Simbolos de orientação ao estudo

vii

1. Âmbito e Objectivo do Manual

3

2. Deveres e Responsabilidades do Operador

7

3. Geologia Aplicada aos Maciços Rochosos

11

3.1. Importância da geologia no desmonte de rocha com explosivos

11

3.2. Minerais e rochas

11

3.2.1. Minerais

12

3.2.2. Rochas

14

3.3. Maciços rochosos

3.3.1. Propriedades da rocha que afectam a perfuração

21

22

a. Descontinuidades

23

b. Dureza e resistência do material-rocha

25

c. Elasticidade

26

d. Plasticidade

26

e. Abrasividade

26

f. Textura

27

3.3.2. Propriedades da rocha que afectam os resultados do rebentamento com explosivos

27

a. Densidade

27

b. Resistência à compressão

27

c. Porosidade

28

d. Fricção interna

29

e. Condutividade eléctrica

290

ix|

f. Composição mineralógica

29

g. Litologia

29

h. Fracturação

30

3.4. A diversidade litológica e geológica de Portugal

4. Perfuração

32

35

4.1. Introdução

35

4.2. Mecanismos de fracturação da rocha

37

4.3. Técnicas de perfuração

37

4.3.1. Perfuração rotopercutiva com martelo à cabeça

4.4. Parâmetros da perfuração rotopercutiva

38

39

4.4.1. Percussão

39

4.4.2. Rotação

39

4.4.3. Força de avanço

40

4.4.4. Limpeza do furo

40

4.5. Perfuração rotativa

41

4.6. Acessórios de perfuração

42

4.6.1. Encabadouros

42

4.6.2. Hastes

42

4.6.3. Uniões

44

4.6.4. Bit

44

4.7. Qualidade da perfuração

47

4.8. Consequências dos erros de perfuração

48

5. Explosivos

51

5.1. Definição de explosivo

51

5.2. Características dos explosivos de uso civil

52

|x

5.2.1. Massa volúmica

53

5.2.2. Velocidade de detonação

53

5.2.3. Calor de explosão

54

5.2.4. Pressão de detonação

54

5.2.5. Estabilidade química

55

5.2.6. Sensibilidade

55

5.2.7. Toxicidade dos fumos

56

5.2.8. Resistência à água

57

5.2.9. Resistência a temperaturas baixas e elevadas

57

5.2.10. Impedância do explosivo

57

5.3. Tipos de explosivos de uso civil

58

5.3.1. Dinamites

59

5.3.2. ANFO

60

5.3.3. Hidrogéis

60

5.3.4. Emulsões explosivas

61

5.3.5. ANFO pesado

62

5.3.6. Pólvora negra

62

5.3.7 Reforçador

63

6. Sistemas de Iniciação

67

6.1. Detonadores

67

6.1.1. Detonador pirotécnico

67

6.1.2. Rastilho

68

6.1.3. Detonadores eléctricos

69

6.1.4. Detonadores não-eléctricos

74

6.1.5. Detonadores electrónicos

76

6.2. Cordão detonante

78

6.3. Relés de micro-retardo

80

6.4. Tipos de ligações e equipamentos para verificação e disparo de pegas eléctricas

80

6.4.1.Circuitos eléctricos das linhas de disparo

80

a. Ligação em série

81

b. Ligação em paralelo

82

c. Ligação mista

83

6.4.2. Ohmímetros

83

6.4.3.Explosores para detonadores eléctricos e eletrónicos

85

6.5. Técnicas para a iniciação de uma pega

86

6.5.1. Preparação da escorva

86

6.5.2. Iniciação pelo fundo do furo

87

6.5.3. Iniciação pelo topo do furo

87

6.5.4. Iniciação múltipla

87

6.5.5. Iniciação lateral

87

6.6. Medidas de precaução relacionadas com a iniciação da pega

88

xi|

6.7. Incidentes de tiro

7. Desmonte com Explosivos

7.1. Introdução

88

93

93

a. Variáveis incontroláveis

93

b. Variáveis controláveis

93

7.2. Mecanismos da fragmentação da rocha por acção do rebentamento de explosivos

93

7.3. Desmonte em bancada

96

7.3.1. Diâmetro de perfuração

96

7.3.2. Altura da bancada

96

7.3.3. Inclinação da perfuração

96

7.3.4. Concentração de carga

97

7.3.5. Diagrama de fogo

97

7.3.6. Distância à frente

98

7.3.7. Subfuração (U)

98

7.3.8. Comprimento do furo (H)

98

7.3.9. Distância prática à frente (V)

99

7.3.10. Espaçamento entre furos (E)

99

7.3.11. Perfuração específica (b)

99

7.3.12. Carga de fundo (Qb)

100

7.3.13. Tamponamento (h0)

100

7.3.14. Carga de coluna (Qc)

100

7.3.15. Carga total (Qt)

101

7.3.16. Carga específica (q)

101

7.4. Fragmentação secundária

101

7.5. Desmonte de rocha com explosivos deflagrantes

102

7.6. Desmonte de rocha para abertura de valas

102

7.7. Desmonte de rocha em ambiente subaquático

104

7.8. Rebentamento no contorno da escavação

106

7.8.1. Aspectos práticos a ter em consideração no desmonte de contorno

108

7.8.2. Explosivos utilizados no desmonte de contorno

108

7.9. Desmonte subterrâneo

7.9.1. Aspectos a considerar na temporização dos furos para escavação em túnel

8. Carregamento das pegas

|xii

109

111

115

8.1. Carregamento manual

115

8.2. Carregamento mecanizado

117

9. Impactes Ambientais Inerentes ao Uso de Explosivos na Escavação de Maciços Rochosos

121

9.1. Introdução

121

9.2. Estabilidade do maciço remanescente

121

9.2.1. Enquadramento e ocorrências

121

9.2.2. Controlo e monitorização

122

9.2.3. Medidas de minimização

122

9.3. Projecção de blocos

123

9.3.1. Enquadramento e ocorrências

123

9.3.2. Controlo e monitorização

124

9.3.3. Medidas de minimização

126

9.4. Poeiras

127

9.4.1. Enquadramento e ocorrências

127

9.4.2. Controlo e monitorização

129

9.4.3. Medidas de minimização

129

9.5. Onde aérea

130

9.5.1. Enquadramento e ocorrências

130

9.5.2. Controlo e monitorização

132

9.5.3. Medidas de minimização

132

9.6. Vibrações

133

9.6.1. Enquadramento e ocorrências

133

9.6.2. Controlo e monitorização

134

9.6.3. Medidas de minimização

136

10. Segurança na Utilização de Explosivos

141

10.1. Introdução

141

10.2. Segurança na execução de pegas com mecha lenta e pólvora

142

10.3. Segurança no manuseamento de detonadores eléctricos e electrónicos

142

10.4. Segurança no manuseamento de detonadores não eléctricos

143

10.5. Segurança na utilização de cordão detonante

144

10.6. Segurança antes do disparo

144

10.7. Tempo de espera depois do disparo

145

10.8. Inspecção do local dos trabalhos

145

xiii|

10.9. Incidentes de tiro

146

10.10. Segurança durante o carregamento dos explosivos

146

10.11. Segurança na destruição dos explosivos

147

10.12. Medidas de segurança na fragmentação secundária

148

11. Legislação Aplicável à Utilização de Explosivos

151

12. Terminologia sobre Explosivos para Uso Civil: Breve Síntese

161

13. Bibliografia

167

|xiv

I

MBITO E O BJECTIVO

DO M ANUAL

1. ÂMBITO E OBJECTIVO DO MANUAL

A necessidade de formar profissionais competentes na utilização de explosivos, para operações de desmonte de

rocha em pedreiras, túneis, escavações subterrâneas e demais obras civis, motivou o estabelecimento de um protocolo entre a PSP (Polícia de Segurança Pública) e as associações AP3E (Associação Portuguesa de Estudos e Engenharia de Explosivos) e ANIET (Associação Nacional da Indústria Extractiva e Transformadora), visando a criação de um

modelo de formação profissional adaptado à realidade actual de Portugal num quadro internacional.

O Manual do Operador de Produtos Explosivos contou com a colaboração de especialistas com competências

científicas e profissionais em engenharia geotécnica, engenharia de minas, engenharia mecânica e geologia, com

ampla experiência no sector extractivo e académico. Envolveu-se activamente na concepção e redacção, sob a

coordenação da AP3E e da ANIET, docentes do Instituto Superior de Engenharia do Politécnico do Porto, da Faculdade de Ciências e Tecnologia da Universidade de Coimbra e do Instituto Superior Técnico da Universidade Técnica

de Lisboa.

Por outro lado, a mobilidade de pessoas no espaço Schengen leva a que os profissionais possam operar em toda

a Europa, sentindo-se, por isso, a necessidade de adoptar os conteúdos definidos pela Federação Europeia de

Engenheiros de Explosivos (EFEE) e os modelos de formação mais comuns nos países Europeus.

Com este Manual procura-se, de forma simples, relacionar as condicionantes geológicas e geotécnicas dos maciços

com a perfuração e a utilização de produtos explosivos, nas mais diversas áreas de aplicação, de modo a que os

utilizadores possam encontrar soluções que lhes permitam resolver os problemas decorrentes do uso de explosivos, como seja a segurança e o impacto ambiental.

O Manual constitui a base de conhecimentos necessária a todos os que pretendam desenvolver actividade no

domínio da Engenharia de Explosivos, em particular dos operadores de produtos explosivos. Todavia, o presente

Manual não substitui a prática bem fundamentada com o manuseamento em segurança de substâncias explosivas e o

aprofundamento teórico das matérias constantes no Manual do Operador de Produtos Explosivos. Além disso, não

pretende ser um livro exaustivo com a complexidade e diversidade das matérias tratadas, mas tão somente um guia

de apoio básico para consolidar e actualizar os conhecimentos dos operadores de substâncias explosivas.

O Manual do Operador de Produtos Explosivos poderá ser ainda uma mais valia para estudantes do ensino superior

universitário e politécnico, técnicos de pirotecnia e profissionais de engenharia de minas, de engenharia geotécnica,

de engenharia geológica, de engenharia mecânica, de engenharia de explosivos, de engenharia militar e engenharias

afins, bem como para profissionais de geociências aplicadas ligados ao sector extractivo.

3|

II

D EVERES E R ESPONSABILIDADES

DO O PERADOR

2. DEVERES E RESPONSABILIDADES DO OPERADOR DE PRODUTOS EXPLOSIVOS

O uso de explosivos na indústria extractiva e demais obras públicas constitui um risco potencial para os seus utilizadores, pessoas, outros seres vivos e infraestruturas que se encontrem na proximidade dos trabalhos. A prevenção

de acidentes depende em larga medida de dois factores:

• conhecimento e a experiência dos utilizadores de explosivos;

• cumprimento das regras de segurança que conduzam à utilização das melhores técnicas disponíveis.

Os operadores de produtos explosivos devem saber o que é necessário para preparar e conduzir

uma operação de rebentamento em total segurança, com especial importância no que respeita à

identificação dos potenciais riscos, ao conhecimento do fenómeno do rebentamento, das características dos diferentes explosivos e acessórios de tiro e das condições de transporte, armazenagem e aplicação.

Duas regras básicas devem ser consideradas pelos operadores de produtos explosivos:

• o operador de produtos explosivos é o principal responsável pela segurança;

• a segurança do rebentamento depende de todas as pessoas envolvidas na operação.

O operador de produtos explosivos deve possuir sólida formação e experiência que não só desenvolva as técnicas

de forma competente, mas também as atitudes de segurança adequadas. Todas as pessoas envolvidas na utilização

de explosivos devem saber o que é seguro e o que não é seguro executar, bem como qual a razão teórico-prática dos

procedimentos básicos.

A segurança na utilização de explosivos apenas pode ser desenvolvida com treino técnico e repetição sistemática

dos procedimentos considerados adequados.

Um operador de produtos explosivos deve ainda conhecer a legislação aplicável, bem como as instruções fornecidas pelo fabricante no que respeita ao transporte, armazenagem e manuseamento em segurança.

De um modo geral, o operador de produtos explosivos deve entender como sua responsabilidade:

• conduzir os trabalhos em segurança;

• vigiar as regras para utilização de explosivos pelos seus colaboradores;

• inspeccionar os locais de aplicação de explosivos, detectar as áreas de risco e modificar o

plano de fogo se necessário;

• preparar o local para a utilização de explosivos;

• verificar as condições atmosféricas;

• proceder ao carregamento dos furos de acordo com o plano previsto;

• verificar as condições de segurança antes do disparo e proceder à sinalização;

• assegurar as medidas necessárias à protecção ambiental;

7|

III

G EOLOGIA A PLICADA

AOS M ACIÇOS R OCHOSOS

3. GEOLOGIA APLICADA AOS MACIÇOS ROCHOSOS

3.1. Importância da geologia no desmonte de rocha com explosivos

A geologia pode ser entendida como a ciência que se ocupa do estudo do planeta Terra, em termos da compreensão e caracterização da sua composição, estrutura e transformações dinâmicas sofridas pelas materiais rochosos ao

longo dos tempos geológicos. A maioria dos recursos naturais que a Humanidade utiliza e disfruta são gerados e/ou

concentrados através de determinados processos geológicos. Muitos desses recursos geológicos não são, de facto,

renováveis à escala humana.

A geologia é um domínio científico fundamental para a compreensão dos fenómenos envolvidos na fragmentação

de rochas com recurso à utilização de explosivos. O conhecimento dos parâmetros geológicos e geotécnicos que

caracterizam os maciços rochosos, e que modelizam o seu comportamento é a base para a compreensão dos mecanismos de rotura das rochas, de propagação e de dissipação da energia associada à detonação.

A análise das propriedades do maciço rochoso é de importância fulcral para o sucesso das operações de desmonte de rocha com explosivos. As variações na composição mineralógica, ao nível textural, e na estrutura geológica de qualquer maciço, com maior ou menor incidência, afectam não só as operações de perfuração, condicionando o método de perfuração e o tipo de equipamento a utilizar, mas também o diagrama de fogo e o tipo de

explosivo.

O operador de fogo, para além de outros conhecimentos técnicos, deve saber avaliar as potenciais situações de

risco criadas pelo rebentamento de explosivos relacionadas com as características do maciço rochoso, como sejam

as superfícies de descontinuidade (e.g., diaclases, fracturas, falhas e fissuras; superfícies de estratificação/laminação,

de xistosidade/clivagem, de contacto litológicos, …) e outras estruturas geológicas (dobras, filões), bem como a

presença de cavidades, de materiais argilosos e de zonas de rocha alteradas, brandas ou esmagadas.

3.2. Minerais e rochas

A crusta terrestre é constituída por uma grande variedade de minerais e rochas formadas em diferentes ambientes

geodinâmicos de que resultam diferentes propriedades. As rochas são formadas por um único mineral ou por

agrupamento de minerais. Nem todos os minerais que fazem parte duma rocha têm o mesmo valor para o seu

estudo. Existem alguns, que pela frequência e abundância com que aparecem, são considerados essenciais para

caracterizar uma determinada espécie petrográfica.

Nas rochas, os minerais encontram-se cristalizados, umas vezes mostrando a forma cristalina que os caracteriza,

outras, mostrando contornos irregulares, atribuídos aos obstáculos no seu crescimento normal; em alguns casos,

apresentando estados amorfos, sem estrutura cristalina.

11|

3.2.1. Minerais

Os minerais são substâncias naturais que se encontram na crusta terrestre e que são resultantes de processos

geológicos. A sua composição química é variável, dentro de limites bem definidos.

O oxigénio (46%), o silício (28%), o alumínio (8%), o ferro (6%), entre outros, são os elementos químicos mais

comuns na constituição de minerais, que se unem para formar compostos químicos como silicatos (feldspatos,

quartzo, micas, berilo, piroxena, anfíbola, grupo das argilas, talco), sulfuretos (pirite, calcopirite, arsenopirite,

blenda, galena), carbonatos (calcite, dolomite, siderite, aragonite), óxidos (magnetite, limonite, hematite), etc.

Os minerais têm um conjunto de propriedades físico-químicas e geométricas que ajudam à sua identificação e

interferem em maior ou menor grau nas operações de perfuração dos maciços rochosos. Entre as propriedades

mais importantes dos minerais, podem-se destacar, entre outras, as seguintes: dureza, densidade, estrutura cristalina, clivagem e fractura.

Dureza

A dureza traduz a facilidade com que um mineral é riscado por outro ou por um objecto cuja

capacidade de riscar seja conhecida.

A dureza relativa é uma das propriedades que permite identificar, de forma expedita, os minerais. Por exemplo,

o diamante, que é o mineral com maior dureza, risca todos os outros minerais, e é apenas riscado por outro diamante, enquanto o quartzo, cuja dureza é inferior à do diamante, é riscado por ele, mas não o contrário. Todavia,

o quartzo risca, por exemplo, o mineral calcite ou o vidro comum.

O facto dos minerais apresentarem diferentes graus de dureza, faz com que as propriedades das rochas sejam

influenciadas pela composição mineralógica. Geralmente os carbonatos são relativamente brandos, enquanto os

silicatos tendem a apresentar uma dureza mais elevada.

Para avaliar a dureza relativa dos minerais, o mineralogista alemão Friedrich Mohs (1773–1839) apresentou, em

1822, uma escala baseada na capacidade de um mineral riscar os minerais com menor dureza, composta por 10

elementos e com dureza compreendida entre 1 e 10 (Tabela 3.1). Num extremo da escala encontra-se o talco, o

mineral com menor dureza. No outro extremo encontra-se o diamante, mineral de dureza 10.

Esta escala designa-se por escala de Mohs (ou escala de dureza de Mohs) e é, ainda hoje, tradicionalmente utilizada para avaliar a dureza dos minerais. Uma forma expedita de avaliar a dureza de alguns minerais é através da

sensibilidade ao risco produzido por alguns objectos de uso comum. Por exemplo, uma moeda de cobre risca

todos os minerais com dureza igual ou inferior a 3, um canivete risca todos os minerais com dureza igual ou inferior a 5, um vidro risca todos os minerais com dureza igual ou inferior a 6. Contudo, é necessário também usar

tabelas onde estejam indicados os valores absolutos de dureza dos diferentes minerais.

|12

Tabela 3.1 Escala de dureza de Mohs.

Mineral

Número na

Objecto comum

Escala de Mohs

equivalente

Talco

1

Unha

Gesso

2

Unha (com > dificuldade)

Calcite

3

Moeda de cobre

Fluorite

4

Canivete

Apatite

5

Canivete (com > dificuldade)

Ortoclase (feldspato)

6

Pedaço de vidro

Quartzo

7

Porcelana

Topázio

8

Corindo

9

Diamante

10

Densidade

A densidade é uma grandeza adimensional que exprime a relação entre a massa volúmica da matéria em causa e a massa volúmica da água à pressão atmosférica e à temperatura de 4⁰C

(considerada a temperatura a que a água atinge a sua massa volúmica máxima. No sistema internacional de unidades (SI) o valor é de 1000 kg/m3).

Um mineral com densidade 3, significa que pesa o triplo que igual volume de água.

No caso dos minerais, a densidade depende de dois factores: dos compostos químicos que compõem o

mineral e do arranjo que as suas partículas possuem entre si. Um bom exemplo é o carbono (grafite), com densidade 2,2 e o carbono (diamante), de composição química igual, mas com densidade 3,5.

A densidade não deve ser confundida com massa volúmica ou peso específico, que se define pela relação entre a

massa e o volume e se exprime em kg/m3 no sistema internacional de unidades (SI).

Estrutura cristalina

A estrutura cristalina de um sólido é a designação dada ao conjunto de propriedades que resultam

da forma como estão espacialmente ordenados os átomos ou moléculas que o constituem.

A quase totalidade dos minerais apresenta estrutura cristalina. São o resultado macroscópico da existência de uma

estrutura ordenada ao nível atómico, replicada no espaço ao longo de distâncias significativas face à dimensão

atómica ou molecular.

Clivagem

A clivagem exprime a tendência que os minerais têm para fragmentarem segundo superfícies planas

e paralelas. A esta superfície plana chama-se plano de clivagem.

A clivagem ocorre nos minerais segundo planos específicos de fraqueza. Esses planos ou direcções estão associadas à estrutura e forma do mineral.

13|

Fractura

A fractura descreve a forma como um mineral tende a fragmentar, a qual não tem direcções ou

planos definidos, distinguindo-se por isso, facilmente, dos planos de clivagem.

A fractura ocorre em todos minerais, sendo que aqueles que possuem múltiplos planos de clivagem apresentam

maiores irregularidades nas superfícies de fractura.

3.2.2. Rochas

As propriedades das rochas são, essencialmente, o resultado da composição mineralógica, da textura, da

estrutura, do grau de alteração e do teor em água.

As rochas são agregados de um ou mais minerais, ou constituem corpos de material mineral indiferenciado, ou, ainda, de material orgânico sólido.

Algumas rochas, como a areia, são desagregadas ou incoerentes, ao contrário das rochas denominadas coerentes,

como o granito.

A composição, tamanho, forma, distribuição e ligação dos grãos minerais que constituem as rochas

são alguns dos factores que influenciam as propriedades das rochas, como a dureza, a abrasividade,

a resistência à compressão e a densidade.

O ciclo geológico: uma visão dinâmica da génese das rochas

Somente a partir de meados do Século XX foi encarado com especial interesse o estudo do comportamento geomecânico do material rochoso (s.l.). Os trabalhos científicos até então centravam-se no estudo das rochas superficiais

brandas, não consolidadas e nos materiais desagregados vulgarmente designados por solos (Figura 3.1.).

As rochas podem classificar-se, quando à génese, em três grandes grupos ou famílias (Figura 3.2.): as ígneas (ou

magmáticas), as sedimentares e as metamórficas. Estas rochas são formadas num ciclo geodinâmico (interno e externo) e contínuo ao longo dos tempos geológicos donde resultam para fins de engenharia, os maciços rochosos (rochas

duras ou coerentes) e terrosos (rochas brandas ou incoerentes).

Figura 3.1 Gama de materiais geológicos (s.l.), desde os solos até às rochas duras, em estudos geotécnicos e de geologia de engenharia (adaptado de Johnston & Novello, 1993).

|14

Figura 4.2 Equipamento para perfuração subterrânea (Cortesia: Atlas Copco).

A estratégia a utilizar na perfuração das rochas, seja à superfície ou em subterrâneo, depende da sua natureza e

estrutura. Os métodos desenvolvidos para definir a perfurabilidade têm como objectivo prever a produtividade e o desgaste dos acessórios. A perfurabilidade depende das características do material-rocha e da rocha

intacta, referidas em capítulo anterior e entre as quais se realçam: a composição mineral, o tamanho dos grãos, a

dureza, a abrasividade e o grau de fracturação.

O índice de perfurabilidade (Figura 4.3) traduz a facilidade com que um acessório de perfuração penetra na

rocha.

O índice de desgaste de um bit dá indicação da velocidade a que aquele se desgasta em função do

tipo de rocha. Na maior parte dos casos, o índice de perfurabilidade e o índice de desgaste são

inversamente proporcionais.

Figura 4.3 Índice de perfurabilidade das principais litologias. Todas estas rochas existem em Portugal.

Contudo, a presença de minerais duros pode aumentar o desgaste do bit mesmo em rochas com boa perfurabilidade. É o caso de certos sulfuretos, que sendo duros, possuem boa perfurabilidade, ou rochas com a presença

de quartzo que aumentam fortemente o desgaste.

|36

4.2. Mecanismo da fracturação da rocha

A pressão exercida por uma força de grande intensidade sobre a rocha instala um estado de tensão em redor

desse ponto de contacto. Se a força for suficientemente elevada e o material usado no corte for suficientemente

duro, haverá uma fragmentação do material à volta do ponto de contacto e formação de fracturas maiores ou

menores dependendo da energia aplicada e da resistência oferecida pela rocha. Os sucessivos golpes em diferentes pontos da rocha por acção da rotação das ferramentas produzirão um número cada vez maior de fracturas

(Figura 4.4). A intersecção das diferentes fracturas fará libertar os fragmentos da rocha que serão removidos do

furo com o auxílio do fluido de limpeza (geralmente o ar comprimido ou a água).

Figura 4.4 Mecanismo da fracturação da rocha: visão esquemática.

4.3. Técnicas de perfuração

São duas as técnicas habituais para realizar a perfuração (Figura 4.5):

• Rotopercutiva (com martelo à cabeça, martelo de fundo de furo ou COPROD);

• Rotativa (por corte e por esmagamento).

Figura 4.5 Técnicas de perfuração (Cortesia: Atlas Copco).

37|

Na perfuração rotopercutiva a energia produzida por um pistão no interior do martelo é transmitida à rocha de

modo a provocar a sua fragmentação, usando a rotação para que esses impactos se transmitam em várias posições.

Na perfuração rotativa não existe percussão, sendo a rocha destruída por corte ou esmagamento pelo efeito combinado da rotação e da pressão exercida.

4.3.1. Perfuração rotopercutiva com martelo à cabeça

No martelo à cabeça, a percussão e a rotação são desenvolvidas no martelo que se encontra no exterior do furo. A energia é transmitida ao fundo do furo através de varas ou tubos e outras ferramentas

de perfuração.

Os martelos podem ser de accionamento pneumático ou hidráulico. Os martelos pneumáticos, cada vez em menor

uso por razões de produtividade, podem perfurar até ao diâmetro máximo de 115 mm, enquanto nos martelos de

accionamento hidráulico o diâmetro de perfuração pode chegar aos 125 mm.

A perda na transmissão da energia por acoplamento é bastante significativa neste tipo de perfuração podendo

representar 4 a 6% em cada união, atingindo mesmo os 10% na primeira união. As perdas de energia podem ser

muito superiores quando o acoplamento entre os acessórios não é perfeito. No entanto, a versatilidade dos equipamentos faz com que seja um dos métodos mais utilizados na perfuração de rocha seja em trabalhos mineiros ou

de construção.

O desenvolvimento da técnica de perfuração conhecida pelo nome de COPROD veio melhorar o

rendimento da operação ao combinar a elevada velocidade de penetração da perfuração com

martelo à cabeça, com a qualidade da perfuração do martelo de fundo de furo.

O método consiste na conjugação dos dois princípios de perfuração com a transmissão da energia independente da

rotação. Tal é conseguido com um conjunto de tubos exteriores, responsáveis pela transmissão da rotação, no

interior dos quais se encontram as varas de transmissão de energia. A não existência de roscas na união das varas

(esta é feita topo a topo no interior de um casquilho de bronze) possibilita uma transmissão de energia praticamente sem perdas. Por seu lado os tubos, embora roscados, como não sofrem tensões da energia de impacto, têm uma

vida útil extremamente larga. O diâmetro de perfuração varia entre 89 mm e 150 mm.

No martelo de fundo de furo, a rotação é produzida no exterior enquanto a percussão só executa

trabalho no fundo do furo. Tradicionalmente accionado a ar comprimido, pode também ter accionamento hidráulico. O diâmetro de perfuração pode variar entre 76 mm e 200 mm.

Em comparação com outros sistemas, a perfuração com martelo de fundo de furo tem as seguintes

vantagens:

• o grau de penetração mantém-se praticamente constante à medida que a profundidade

aumenta;

• maior duração dos tubos do que as varas e uniões;

• pequeno desvio dos furos, sendo ideal para furos longos;

• menos necessidade de torque que em outros métodos de perfuração;

• o consumo de ar comprimido é menor que no martelo pneumático à cabeça do martelo;

• o ruído no local de trabalho é menor, porque o martelo se encontra dentro do furo.

|38

5. EXPLOSIVOS

5.1. Definição de explosivo

Os produtos explosivos são compostos químicos ou misturas, que quando activados por uma

fonte de energia térmica (calor), mecânica (choque ou fricção) se podem decompor bruscamente

libertando um grande volume de gases, a alta pressão e temperatura. Essa energia se for convertida

em trabalho provoca a rotura e fragmentação de rocha.

Em função da velocidade de decomposição os produtos explosivos podem desenvolver três tipos de reacção.

Combustão – reacção química lenta, entre o combustível e o oxigénio do ar. Esta reacção desenvolve-se a uma velocidade da ordem de cm/s e é assinalada pela libertação de calor, luz e gases.

Deflagração - reacção química, em que a parte combustível e a parte comburente do produto

explosivo reagem de forma mais rápida do que na combustão (da ordem das centenas de m/s),

libertando grande quantidade de calor e luz e originando um considerável aumento da pressão. Este

tipo de reacção é característico das composições pirotécnicas.

Detonação - reacção química, de alta velocidade (da ordem das unidades de km/s), caracterizada

pela propagação, a velocidade supersónica, de uma onda de choque (onda de pressão) no material

fresco, gerando de um modo quase instantâneo altas pressões e gases a alta temperatura.

A tabela 5.1 compara os três tipos de reacção em termos de velocidade e pressão de detonação e efeitos produzidos.

Tabela 5.1. Características dos três tipos de reacção de produtos explosivos.

Combustão

Deflagração

Detonação

Duração da reacção

Bastante longa

Alguns ms

Alguns µs

Velocidade de

decomposição

m/s

Centenas m/s

Alguns km/s

Pressão gerada

Desprezável

Entre 3 e 5 kbar

Efeitos produzidos

Calor, luz e

gases

Grande força de

impulsão

Centenas de

kbar

Onda de

choque

Embora seja possível estabelecer diferentes tipos de classificação para caracterizar os produtos explosivos, se

tomarmos como referência a potência podemos agrupá-los em altos explosivos e baixos explosivos. De acordo

com a sensibilidade à iniciação podemos classificá-los em explosivos primários, secundários ou terceários.

51|

Os explosivos primários são todos aqueles que sob efeito de um pequeno estímulo (detonador pirotécnico)

entram rapidamente em regime de detonação.

Os explosivos secundários não detonam facilmente, precisam de ser iniciados por estímulos bastante mais

fortes. A sua decomposição química está associada a uma maior e mais rápida libertação de energia comparativamente aos explosivos primários.

Os explosivos terciários são difíceis de iniciar. Só uma energia muito elevada pode produzir a sua iniciação.

A figura 5.1 descreve o tipo de classificação mais frequentemente adoptada para distinguir os diferentes tipos

de produtos explosivos.

Figura 5.1 Classificação dos produtos explosivos.

Entre os explosivos podemos ainda distinguir entre os de uso militar e os de uso civil, sendo comum, estes últimos serem designados por explosivos industriais.

5.2. Características dos explosivos industriais

Para a selecção do explosivo é necessário conhecer o local de aplicação e tipo de trabalho a executar, assim com a

legislação em vigor.

Para o tipo e localização da obra face à vizinhança importa considerar:

• relevo do terreno;

• existência de árvores ou outros obstáculos naturais ou artificiais;

• trabalho em superfície;

• trabalho subterrâneo.

|52

Sobre o tipo de material a desmontar e as condições do furo dever-se-ão analisar as seguintes

situações:

• rochas duras;

• rochas brandas;

• rochas bastante fissuradas/fracturadas;

• materiais combustíveis;

• presença de água;

• comprimento e diâmetro dos furos;

• temperatura ambiente;

• limites de segurança fixados pela legislação ou pelo caderno de encargos da obra.

Conhecidas as características da rocha e a natureza do trabalho a executar, os principais parâmetros

a ter em conta para a selecção do tipo de explosivo são:

• densidade;

• velocidade de detonação;

• potência relativa;

• pressão de detonação;

• estabilidade química;

• sensibilidade;

• toxicidade dos fumos;

• resistência à água;

• resistência a temperaturas baixas e elevadas;

• impedância do explosivo.

5.2.1. Massa volúmica

A massa volúmica exprime a relação entre a quantidade de massa por unidade de volume, e é

vulgarmente expressa em kg/m³.

Se for entendida como densidade, é um valor adimensional, tendo por referência a densidade absoluta da água,

à temperatura e pressão normais (pressão atmosférica normal e temperatura de 4⁰C). A densidade de um explosivo depende em grande parte da granulometria dos seus componentes. A densidade afecta a sensibilidade à

detonação, a velocidade de detonação e o diâmetro crítico. Quanto maior a densidade de carga, maior a capacidade de fragmentação do explosivo.

5.2.2. Velocidade de detonação

É a velocidade a que se propaga a reacção química ao longo do comprimento de uma carga explosiva e mede-se em metros por segundo (m/s).

Qualquer explosivo possui uma velocidade de detonação ideal, função da densidade e composição do explosivo.

Dependendo do tipo de explosivo e da natureza do confinamento, a velocidade de detonação (designação adoptada D) aumenta com o diâmetro da carga, até que se atinge a velocidade ideal. A figura 5.2 mostra a influência da

natureza do confinamento no valor da velocidade de detonação, mostrando ser superior quando o confinamento é

aço. À medida que o diâmetro do explosivo aumenta, diminui a influência da natureza do confinamento na velocidade de detonação. No caso de explosivos líquidos, a velocidade de detonação depende da temperatura do meio

ambiente. Com a diminuição do diâmetro da carga explosivo a velocidade de detonação diminui, chegando-se um

diâmetro abaixo do qual o explosivo já não detona. Este valor, designado por diâmetro crítico, depende da natureza do confinamento.

53|

• Sempre que se utilizam diversos rastilhos na mesma pega, é necessário que o operador possa

•

•

•

•

•

•

contar todas as explosões sem risco de se enganar. Para tal é necessário que os rastilhos

sejam de comprimentos diferentes (5 ou 10 cm de diferença) e que o operador inicie a queima pelo comprimento maior.

Tamponar os furos com areia ou argila.

Durante o rebentamento estar atento ou número de tiros e caso se suspeite de alguma

falha, não permitir o acesso à frente durante pelo menos meia hora. Uma falha de pólvora

no rastilho provoca uma paragem da combustão, porém esta poderá continuar a propagar-se

no corpo isolante, mas de modo muito mais lento, pelo que a explosão poderá ocorrer mais

tarde.

Colocar o cartucho-escorva sempre no topo da carga. O escorvamento apenas deve ser

realizado imediatamente antes da pega de fogo. Cortar o rastilho apenas antes de se colocar o detonador e assegurar que a ponta se encontra seca.

Nunca ter explosivos na mão quando se acendem rastilhos.

Nunca se deve tentar incendiar um rastilho que se apagou.

Um rastilho pode ser difícil de acender, sobretudo com vento ou chuva. Assim, se a pega

tem vários rastilhos, o operador deverá usar dispositivos de acendimento.

Figura 6.3 Modo de colocação do rastilho no detonador.

Tipos de falhas na utilização do rastilho

• Esquecimento em pegar fogo ao rastilho.

• Rotura do rastilho ao longo do furo, provocada no processo de carga e tamponamento.

• Rastilho em mau estado, seja por falta de interrupção da alma de pólvora durante o processo

de fabrico, seja por humidade.

• Rastilho cortado obliquamente ao seu eixo, estabelecendo contacto deficiente com o explo•

•

•

•

sivo do detonador.

Rastilho não introduzido até ao fundo do detonador.

Perda da pólvora na extremidade de contacto do rastilho com o detonador.

Detonador deteriorado.

Interposição de material estranho entre a extremidade do rastilho e o explosivo do detonador.

6.1.3. Detonadores eléctricos

Um detonador eléctrico (Figura 6.4) é constituído por um tubo de metal, normalmente de alumínio, fechado num dos extremos, dentro do qual estão fundamentalmente três partes distintas:

• parte eléctrica;

• parte retardadora;

• parte explosiva.

A parte eléctrica é constituída pelos fios condutores de ligação à fonte de corrente e pelo inflamador, cujo

filamento fica incandescente por passagem de corrente eléctrica. A parte eléctrica está colocada na zona superior do tubo. Os fios condutores são de diferentes cores, conforme o tipo de detonador.

69|

A parte retardadora está situada na parte central do detonador e apenas existe nos detonadores retardados.

Entra em combustão imediatamente após a excitação do filamento incandescente. O tempo que medeia entre

a combustão do filamento incandescente e o rebentamento do detonador (tempo de combustão da parte retardadora) designa-se por tempo de retardo do detonador. Nos detonadores instantâneos não existe parte retardadora.

Todos os detonadores eléctricos temporizados possuem uma certa dispersão do tempo de retardo, sendo maior

nos detonadores com maiores tempos de atraso e variando geralmente entre 5 e 10%. Este facto tem vantagens práticas ao nível das vibrações já que possibilita diferentes tempos de detonação mesmo para detonadores

com o mesmo número.

A parte explosiva, situada na zona inferior do tubo, é composta por duas cargas:

• uma carga primária, constituída por um explosivo muito sensível, que ao receber a combustão vinda da

parte retardadora explode;

• uma carga secundária, situada no extremo do detonador.

Figura 6.4 Representação esquemática dos componentes do detonador eléctrico.

Tipos de detonadores eléctricos

A potência de um detonador eléctrico depende do tipo e quantidade de explosivo. No passado, quando a carga

explosiva era exclusivamente fulminato de mercúrio estabeleceu-se uma carga de potência em função da quantidade de explosivo que continha o detonador. Actualmente são usados explosivos secundários, com potências correspondentes ao nº 6 e nº 8, que equivalem a 1 e 2 gramas de fulminato de mercúrio, respectivamente, designandose por isso por detonador nº 6 ou detonador nº 8. A carga de explosivo pode ser constituída exclusivamente por

pentrite (PETN) ou PETN e octogéneo (RDX).

Sempre que é necessário realizar pegas com um grande número de furos é interessante dividir as explosões a fim

de obter uma melhor fragmentação da rocha e reduzir as vibrações transmitidas ao solo. Tal é possível graças à

utilização de detonadores com retardo, identificados por um pequeno número ligado aos fios eléctricos (Figura 6.5).

Figura 6.5 Detonadores eléctricos com retardo (Cortesia: MaxamPor SA).

|70

Figura 7.1 1ª Fase dum rebentamento.

Numa 1ª fase (Figura 7.1), a coluna explosiva transforma-se em alguns milisegundos numa coluna de gás com alta

pressão e alta velocidade, criando uma onda de choque violenta de encontro com a parede do furo. Como a pressão desenvolvida é muito superior à resistência à compressão do material-rocha, produz-se a destruição da estrutura intercristalina com formação de um anel de rocha triturada de maior ou menor diâmetro conforme a pressão de

detonação do explosivo.

Numa 2ª fase a onda de choque propaga-se na rocha degradando-se rapidamente.

Entre 6d e 12d (d - diâmetro do furo), passa-se a zona de pré-rotura induzindo-se fissuras radiais até um determinado limite em que se entra na zona elástica da rocha e onde a onda de choque atravessa o maciço à velocidade do

som na rocha sem a destruir.

Na 3ª fase (Figura 7.2), logo que a onda de choque atinge a frente da bancada reflecte-se. A rocha é muito resistente à compressão mas pouco à tracção. A onda reflectida ultrapassa largamente a resistência à tracção, provocando

um fenómeno de fissuração sensivelmente paralela à frente livre ao mesmo tempo que amplia fracturas previamente criadas. Praticamente ao mesmo tempo, o gás residual penetra nas fissuras alargando-as. A pressão diminui

rapidamente. A rocha está fragmentada pelo efeito combinado da fracturação radial e da fracturação pela

onda reflectida. O gás empurra o material para fora da cavidade a uma velocidade entre 10 e 30 m/s, (Figura

7.3). Durante esta fase ainda se produz fracturação por flexão e por colisão entres os diversos fragmentos.

Figura 7.2 3ª Fase dum rebentamento.

|94

Figura 8.5 Carregamento mecanizado de explosivo em cartucho.

O sistema para carregamento mecanizado do ANFO a granel utiliza também o ar comprimido como transportador

principalmente nas operações em subterrâneo. Depois de colocado o explosivo na cuba de armazenamento

esta é pressurizada. Na parte inferior um injector aspira o explosivo, injectando-o através do tubo para o interior

do furo.

A céu aberto, no desmonte em bancada, o carregamento do ANFO a granel pode ser realizado por gravidade,

utilizando um sistema de parafuso sem-fim para retirar o explosivo do depósito do camião cisterna.

O hidrogel, a emulsão e o ANFO pesado, quando fornecidos a granel, também são carregados mecanicamente,

sendo utilizado um sistema de bombagem ou de parafuso sem-fim para colocar o explosivo nos furos

(geralmente de grande diâmetro). Em alguns casos, os camiões cisterna transportam a matriz por sensibilizar. Neste

caso, para além do sistema de bombagem estão ainda munidos de um sistema de doseamento e mistura dos diferentes componentes.

Figura 8.6 Carga mecanizada de ANFO.

Figura 8.7 Camião cisterna para carga de explosivo a granel.

|118

IX

I MPACTES A MBIENTAIS I NERENTES AO

U SO DE E XPLOSIVOS NA E SCAVAÇÃO

DE

M ACIÇOS R OCHOSOS

9. IMPACTES AMBIENTAIS INERENTES AO USO DE EXPLOSIVOS NA ESCAVAÇÃO DE MACIÇOS

ROCHOSOS

9.1. Introdução

Numerosas directivas comunitárias relacionadas com o ambiente estão transpostas para o sistema jurídico, com o

objectivo de defender as riquezas do património natural, geológico e arqueológico e a biodiversidade existente no território.

A principal fonte de impactes ambientais na escavação de maciços rochosos com uso de explosivos

provém dos seus efeitos, aqui apresentados por ordem crescente, habitual, de afectação:

• instabilidades causadas ao maciço rochoso remanescente;

• projecção de fragmentos;

• produção de poeiras;

• ruído das detonações;

• vibrações transmitidas aos terrenos.

Os últimos são, geralmente, os mais susceptíveis de provocar danos em estruturas próximas dos desmontes.

A causa principal dos respectivos impactes ambientais está, geralmente, no excesso de explosivo detonado, acima da quantidade estritamente necessária para fragmentar a rocha.

Com efeito, qualquer excesso de energia empregue na fase de desmonte, é prejudicial, uma vez que

tem como consequências:

• ocasionar custos mais altos de equipamentos e materiais;

• tornar o maciço menos resistente, mais deformável e mais permeável;

• provocar impactes ambientais acrescidos;

• obrigar a usar suportes mais resistentes e mais caros.

9.2. Estabilidade do maciço remanescente

9.2.1. Enquadramento e ocorrências

Às detonações em maciços rochosos estão associados diversos fenómenos que, geralmente, concorrem para a

degradação de um volume de rocha maior do que aquele que efectivamente se pretende desmontar em

determinado ciclo de escavação.

De entre esses fenómenos destacam-se a propagação radial de fracturas e a escamação periférica, constituindo planos de fraqueza que, ao se intersectarem, podem definir blocos passíveis de

escorregamento. Esses blocos, que podem ocorrer em escavações a céu aberto ou subterrâneas,

costumam designar-se por cunhas, quando a sua face maior coincide com a superfície livre de escavação.

121|

• Impedir o acesso ao local de rebentamento, dispondo de meios de sinalização e pessoal

suficiente. Se necessário estabelecer um sistema de comunicação via rádio com os guardas.

10.7. Tempo de espera depois do disparo

• O tempo de espera para a dissipação dos gases e poeiras nos trabalhos a céu aberto é aproximadamente de 5 minutos;

• Nos trabalhos subterrâneos, a retoma dos trabalhos só pode ser realizada depois de se obter

•

•

uma atmosfera respirável, o que depende do sistema de ventilação. É ao responsável pelos

trabalhos que compete determinar o tempo de espera;

Os gases nocivos são os óxidos de carbono e os óxidos nitrosos. Os teores podem ser facilmente confirmados com aparelhos de medida, só devendo o trabalho ser retomado quando

tais valores se encontram abaixo dos limites regulamentados;

Quando se usa mecha lenta e o número de explosões é inferior ao número de mechas incendiadas, o tempo de espera deverá ser de 30 minutos. Uma falha de pólvora no rastilho provoca uma paragem da combustão, mas acontece que esta poderá continuar a propagar-se no

corpo têxtil, mas muito mais lento, pelo que a explosão poderá ocorrer mais tarde.

• Não regressar ao local do disparo antes que se tenham dissipado todos os fumos e poeiras.

10.8. Inspecção do local dos trabalhos

• Terminado o tempo de espera, antes de autorizar o retorno do pessoal, o operador de

•

•

•

•

•

explosivos acompanhado por um ajudante, deve proceder à inspecção do local de trabalho

para detectar a eventual presença de incidentes do disparo (tais como tiros falhados) e assinalar a sua presença;

Se durante estas operações quer o operador de explosivos quer o seu ajudante tiverem de

entrar em zonas onde exista risco de queda de pedras (galeria subterrânea ou base de bancada de pedreira), devem acima de tudo, assegurar a sua integridade e proceder aos saneamentos necessários;

Em seguida, por sinal sonoro conveniente é ordenado levantamento da guarda e autorizada a

circulação do pessoal;

Sempre que se encontrem explosivos no meio dos escombros, devem ser paradas as operações, retirados os explosivos com cuidado e colocados no local para destruição;

Depois de retirados todos os escombros, o operador de explosivos deve proceder a nova

inspecção, para verificar se existem tiros falhados ou fundos de furo com explosivos que

pudessem estar encobertos quando da primeira verificação;

Remover o explosivo dos furos não rebentados antes de se iniciar nova perfuração. A remoção do explosivo deve ser efectuada com o uso de um limpador em tubo plástico por onde

se injecta água e ar comprimido de modo a remover cuidadosamente todo o explosivo contido no furo, prestando especial atenção à saída do cartucho-escorva com o detonador. O

explosivo removido deve ser destruído de acordo com os procedimentos técnicos habituais.

• Os tiros falhados têm que ser obrigatoriamente tratados, não podendo os trabalhos ser abandonados sem que se deixe vigilância nesses furos.

145|

10.9. Incidentes de tiro

O furo não foi completamente destruído pelo rebentamento.

Por precaução, deve-se sempre supor que pode existir explosivo no fundo do furo, pelo que é proibido o emboquilhamento da broca para aprofundamento do mesmo. Quando no processo de remoção da rocha se detecta um fundo de furo, o mesmo deve ser assinalado com um círculo de tinta.

A carga de um ou mais furos não explodiu com a iniciação.

Nas pegas com iniciação por detonador eléctrico, em que o circuito falhado se encontra visível, deve

comprovar-se a continuidade do mesmo e proceder a novo disparo, tomando as medidas necessárias

para proteger as projecções.

No caso de pegas iniciadas com cordão detonante, é possível uma nova tentativa, colocando o iniciador na nova extremidade do cordão detonante.

Se estas tentativas não resultarem poderá proceder-se à limpeza do tamponamento do furo e a novo

escorvamento na parte superior do furo.

10.10. Segurança durante o carregamento dos explosivos

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

|146

Limpar a área da pega, retirando as pedras soltas, elementos metálicos ou outros materiais;

Delimitar a zona de rebentamento com sinalização que impeça a entrada de máquinas;

Reduzir ao mínimo a equipa de pessoal para o carregamento dos furos;

Preparar as cargas de iniciação de acordo com a indicação do fabricante e comprovar que o

detonador está bem colocado no cartucho;

Introduzir o detonador dentro de um orifício executado no cartucho com um punção de

madeira ou de metal que não produza faíscas;

Examinar cuidadosamente cada furo antes do carregamento para conhecer o comprimento e

estado de limpeza ou presença de água;

Prever a possibilidade de perigo de electricidade estática quando se efectua a carga pneumática e tomar as medidas de precaução necessárias. Ter em atenção que uma humidade

relativa baixa, aumenta o risco de electricidade estática;

No caso de utilizar cordão detonante, cortar da bobine o comprimento de cordão necessário

logo que colocado no furo e antes de introduzir o resto da carga de explosivo;

Fixar a extremidade do cordão detonante na superfície para evitar que este caia no furo;

Impermeabilizar as extremidades do cordão detonante com fita isoladora, quando os furos

contêm água;

Comprovar a altura de carga quando se usam explosivos a granel e tomar as medidas necessárias quando se detectam cavidades nos furos;

Realizar a compactação com cuidado para não danificar os detonadores, cordão detonante

ou os fios dos detonadores;

Nos furos com água, verificar que se produz a descida e compactação dos cartuchos antes de

se proceder ao tamponamento e ligação dos detonadores.

Não permitir a entrada na zona de carregamento de pessoal não autorizado;

Não exercer esforços nos cabos do detonador ou no cordão detonante e pontos de união;

Não escovar os cartuchos no interior do paiol;

Evitar que as pessoas dedicadas ao carregamento tenham parte do seu corpo colocado sobre

o furo;

XI

L EGISLAÇÃO A PLICÁVEL

À U TILIZAÇÃO DE E XPLOSIVOS

11. LEGISLAÇÃO APLICÁVEL À UTILIZAÇÃO DE EXPLOSIVOS

São vários os diplomas que regulamentam o emprego de explosivos. Neste capítulo transcrevem-se alguns artigos

que se julgam particularmente importantes para os operadores de substâncias explosivas.

Decreto-lei nº 139/2002 de 19 de Maio

Artigo 4º - Definição e caracterização

Produtos explosivos, as matérias e os objectos da classe 1 que figuram no Regulamento Nacional

de Transporte de Matérias Perigosas por Estrada (RPE). Essas matérias e objectos explosivos compreendem:

a) matérias explosivas: matérias sólidas ou líquidas (ou misturas de matérias) susceptíveis, por reacção química, de libertar gases a uma temperatura, a uma pressão e a uma velocidade tais que

podem causar danos nas imediações;

b) matérias pirotécnicas: matérias ou misturas de matérias destinadas a produzir um efeito calorífico, luminoso, sonoro, gasoso ou fumígeno, ou uma combinação destes efeitos, na sequência de

reacções químicas exotérmicas auto-sustentadas não detonantes;

c) objectos explosivos: objectos que contêm uma ou várias matérias explosivas e ou matérias

pirotécnicas;

d) matérias e objectos não mencionados nas alíneas anteriores e que são fabricados com vista a

produzir um efeito prático por explosão ou com fins pirotécnicos.

Artigo 5º - Classificação

Nº 3

Para efeitos de compatibilidade na armazenagem - anexo II do Regulamento de Segurança dos

Estabelecimentos de Fabrico ou de Armazenagem de Produtos Explosivos - cada produto explosivo é classificado num dos seguintes grupos de compatibilidade:

A. matéria explosiva primária;

B. objecto que contenha uma matéria explosiva primária e menos de dois dispositivos de segurança eficazes, bem como objectos, tais como detonadores de mina ou conjuntos de detonadores de mina (de desmonte), e iniciadores de percussão, mesmo que não contenham explosivos primários;

C. matéria explosiva propulsora ou deflagrante ou objecto que a contenha;

D. matéria explosiva secundária detonante ou objecto que a contenha, sem meios de iniciação

nem carga propulsora, e pólvora negra, bem como objecto que contenha matéria explosiva

primária e pelo menos dois dispositivos de segurança eficazes;

E. objecto que contenha matéria explosiva secundária detonante, sem meios de iniciação, mas

com carga propulsora e que não contenha líquido ou um gel inflamável ou líquidos hipergólicos;

F. objecto que contenha matéria explosiva secundária detonante com os seus próprios meios

de iniciação, com ou sem carga propulsora e que não contenha líquido ou gel inflamável ou

líquidos hipergólicos; 151|