DESENVOLVIMENTO DE UM LUBRIFIC ANTE BIODEGRADÁVEL A PARTIR DE

ÉSTERES DO BIODIESEL DA MAMONA

José André Cavalcanti da Silva

DISSERTAÇÃO SUBMETIDA AO CORPO DOCENTE DA COORDENAÇÃO DOS

PROGRAMAS DE PÓS-GRADUAÇÃO DE ENGENHARIA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS NECESSÁRIOS

PARA A OBTENÇÃO DO GRAU DE MESTRE EM CIÊNCIAS EM ENGENHARIA

QUÍMICA.

Aprovada por:

______________________________________________

Prof. Alberto Cláudio Habert, Ph.D.

______________________________________________

Profª. Denise Maria Guimarães Freire, D.Sc.

______________________________________________

Prof. Tito Lívio Moitinho Alves, D.Sc.

______________________________________________

Drª. Maria Adelina Santos Araújo, D.Sc.

______________________________________________

Drª. Juliana Vaz Bevilaqua, D.Sc.

RIO DE JANEIRO, RJ – BRASIL

SETEMBRO DE 2006

1

Livros Grátis

http://www.livrosgratis.com.br

Milhares de livros grátis para download.

SILVA, JOSÉ ANDRÉ CAVALCANTI DA

Desenvolvimento de um Lubrificante

Biodegradável a partir de Ésteres do Biodiesel da Mamona [Rio de Janeiro] 2006

V, 73 p. 29,7 cm (COPPE/UFRJ, M. Sc.,

Engenharia Química, 2006)

Dissertação – Universidade Federal do

Rio de Janeiro, COPPE

1. Biolubrificantes

2. Transesterificação

3. Catálise Química

I. COPPE/UFRJ

II. Título (série)

2

Agradecimentos

Agradeço a Deus a oportunidade de realização deste sonho. Toda iluminação e

clareza de idéias a mim concedidas durante este período de intenso e prazeroso

trabalho.

Aos meus pais, Ângela e Roberto, pelo apoio, mesmo à distância, e incentivo à

realização deste projeto, sobretudo no período antecedente ao mesmo.

À Francine, cuja dedicação, amor, carinho e, acima de tudo, compreensão, ajudaramme de forma decisiva na conclusão deste trabalho. Sem esquecer as discussões

técnicas, pois sou casado com uma engenheira química.

Aos meus tios, Plácido, Leda e Zita, e a minha avó Pizinha, cuja incansável dedicação

continuam me ajudando a realizar um número cada vez maior de sonhos.

À Vânia e Adelina, duas grandes incentivadoras e facilitadoras deste meu sonho e

sem o apoio das quais o mesmo não seria possível. Além da amizade e conselhos que

me auxiliam continuamente no meu desenvolvimento.

Ao meu amigo Luiz Fernando pela compreensão da minha falta de tempo para outras

atividades em certos períodos e pelas “dicas” de comportamento e relacionamento tão

importantes ao meu desenvolvimento profissional.

À Érika e Magali, cujos ensaios e reações realizadas contribuíram muito para o

sucesso deste projeto. A ajuda de vocês foi e é decisiva para o desenvolvimento deste

desafio.

Aos colegas da LPE, em especial à Marly, Paulo Eduardo, Batata, Margareth, Diego,

Guilherme, Ulisses, Letícia, Adelci, Nei, Flávio, Daniele, Marquinhos, Anie, PC, Jorge e

Danilo, pelos ensaios realizados cujos resultados foram decisivos as minhas

conclusões. E pela participação direta ou indiretamente em algumas etapas deste

projeto.

À Jussara e Carla, pelo apoio operacional e administrativo, e pela paciência para com

as minhas “super” urgências nas compras de material.

À gerência de química, em especial à Sônia e Naira (RMN), Fátima e Rose (GC) e

Flávio e Marcele (HPLC), pelas análises que serviram de base para as conclusões

desta tese.

Aos colegas Khalil e Vidal, pelo suprimento inesgotável de Biodiesel, e pelas

discussões técnicas altamente enriquecedoras.

À gerência de HPE pelas discussões e realizações de alguns ensaios.

Aos colegas da gerência BTA, Juliana e Mônica, pelo fornecimento de lipases e de

material técnico sobre as mesmas.

Aos professores Habert, Denise e Tito, pelas discussões altamente construtivas, pelas

sugestões na elaboração de relatórios e seminários, pelas formas de fazer correções

e, acima de tudo, pela excelente orientação a mim dispensada.

A Petrobras, pelo investimento e apoio na realização deste projeto de vida

3

Resumo da Dissertação apresentada à COPPE/UFRJ como parte dos requisitos

necessários para a obtenção do grau de Mestre em Ciências (M. Sc.)

DESENVOLVIMENTO DE UM LUBRIFIC ANTE BIODEGRADÁVEL A PARTIR DE

ÉSTERES DO BIODIESEL DA MAMONA

José André Cavalcanti da Silva

Setembro/2006

Orientadores: Alberto Cláudio Habert

Denise Maria Guimarães Freire

Programa: Engenharia Química

Milhões de toneladas de lubrificantes são liberadas no meio ambiente através

de vazamentos, descartes inadequados, emulsões óleo-água, gases de exaustão de

componentes, etc. Alguns são resistentes à biodegradação, representando uma

ameaça ao meio ambiente. Uma das soluções para modificar esta situação é a

substituição dos óleos minerais por lubrificantes sintéticos biodegradáveis (Ésteres).

Assim, neste trabalho, investigou-se a obtenção, por catálise química, de lubrificantes

básicos sintéticos, utilizando-se como matéria-prima o biodiesel da mamona

(ricinoleato de etila). Foram estudadas as influências das variáveis de processo

(catalisador, temperatura, concentração de biodiesel, tempo de reação) em reatores

de vidro (50mL), sob vácuo e temperatura controlada. Os produtos e a conversão do

substrato das reações de transesterificação foram determinados por cromatografia

gasosa acoplada a MS, cromatografia líquida (HPLC) e Ressonância Magnética

Nuclear (RMN). Nas melhores condições reacionais foram encontrados rendimentos

da ordem de 78% e um produto com as seguintes propriedades lubrificantes e físicoquímicas: Viscosidade a 40°C: 287,2 cSt; Viscosidade a 100°C: 26,13 cSt; Índice de

Viscosidade: 119 e IAT (Índice de acidez total): 0,35 mg KOH/g. Estes resultados

indicaram a viabilidade da rota proposta, com o catalisador químico a base de

estanho, na obtenção de lubrificantes sintéticos biodegradáveis.

4

Abstract of Dissertation presented to COPPE/UFRJ as a partial fulfillment of the

requirements for the degree of Master of Science (M. Sc.)

DEVELOPMENT OF A BIODEGRADABLE LUBRICANT FROM CASTOR BIODIESEL

ESTERS

José André Cavalcanti da Silva

September/2006

Advisors:

Alberto Cláudio Habert

Denise Maria Guimarães Freire

Department: Chemical Engineering

Millions of tons of lubricants are disposed of in the environment through

leakages, exhausted gases, inadequate disposal, water-oil emulsions, etc. Some of

them are resistant to biodegradation, representing an environmental threat. One

solution to modify this situation is the replacement of the mineral oils by biodegradable

synthetic lubricants (Esters). Thus, in this work, it was investigated the production,

through chemical catalysis, of synthetic base oils using Castor Biodiesel (Ricinoleic

Acid Ethyl Ester) as raw material. It was studied the influence of the process variables

(catalyst, temperature, biodiesel concentration, residence time) in glass reactors (50

mL) under vacuum and controlled temperature. The products and the substratum

conversion of the transesterification reactions were determined by gas chromatography

connected to MS, liquid chromatography (HPLC) and Nuclear Magnetic Ressonance

(NMR). From the best reaction conditions, it were obtained products with good yields

(nearly 78%) and the following properties: Viscosity at 40°C: 287,2 cSt; Viscosity at

100°C: 26,13 cSt; Viscosity Index: 119; and TAN (Total Acid Number): 0,35 mgKOH/g.

These results indicated the feasibility of the proposed process route, with the tin

chemical catalyst, for the production of synthetic biodegradable lubricants.

5

ÍNDICE GERAL

1.

INTRODUÇÃO...................................................................................................... 9

2.

REVISÃO BIBLIOGRÁFICA............................................................................... 11

2.1.

A Mamona e seus Derivados ......................................................................... 11

2.2.

Óleos Básicos................................................................................................. 13

2.2.1.

Biolubrificantes ....................................................................................... 16

2.2.2.

Ésteres.................................................................................................... 20

2.3.

Síntese de Ésteres Biolubrificantes ............................................................... 22

2.4.

Propriedades dos Biolubrificantes .................................................................. 29

2.5.

Quimiluminescência........................................................................................ 31

3.

OBJETIVOS........................................................................................................ 35

4.

METODOLOGIA ................................................................................................. 36

4.1.

Materiais ......................................................................................................... 36

4.2.

Aparelhagem e Condições Reacionais .......................................................... 38

4.3.

Metodologia Analítica ..................................................................................... 39

4.3.1.

Viscosidade Cinemática - ASTM D 445................................................. 39

4.3.2.

Índice de Viscosidade – ASTM D 2270.................................................. 39

4.3.3.

Ponto de Fluidez – ASTM D 97 .............................................................. 40

4.3.4.

Índice de Acidez Total (IAT) – ASTM D 664 .......................................... 41

4.3.5.

Estabilidade à oxidação pela Bomba Rotatória – ASTM D 2272 .......... 42

4.3.6.

Estabilidade à oxidação por Quimiluminescência ................................. 42

4.3.7.

Determinação de Elementos Metálicos.................................................. 43

4.3.8.

Ressonância Magnética Nuclear (RMN) ................................................ 44

4.3.9.

Cromatografia Líquida de Alta Performance (HPLC) ............................ 44

4.3.10. Cromatografia Gasosa (GC) .................................................................. 45

5.

RESULTADOS.................................................................................................... 47

5.1.

Seleção do Catalisador .................................................................................. 47

5.2.

Estudo da Influência de Variáveis .................................................................. 47

5.3.

Reações com Amberlyst 15............................................................................ 49

5.4.

Reações com Liocat 119................................................................................ 52

5.5.

Reações com Metilato de Sódio..................................................................... 64

5.5.1.

Biodiesel de Mamona (Ricinoleato de etila)........................................... 64

5.5.2.

Biodiesel Metílico de Soja ...................................................................... 66

5.6.

Reações com Outros Catalisadores .............................................................. 69

6.

CONCLUSÕES................................................................................................... 71

7.

RECOMENDAÇÕES PARA TRABALHOS FUTUROS ..................................... 72

8.

REFERÊNCIAS BIBLIOGRÁFICAS ................................................................... 73

9.

ANEXO 1 ............................................................................................................ 76

10.

ANEXO 2 ............................................................................................................ 78

6

ÍNDICE DE TABELAS

Tabela 1: Características Físico-Químicas Típicas do Óleo de Mamona. .................... 12

Tabela 2: Classificação API dos óleos básicos............................................................. 15

Tabela 3: Propriedades típicas da resina Amberlyst 15 em sua forma ácida (SigmaAldrich) .................................................................................................................... 36

Tabela 4: Propriedades típicas do Liocat 119 (Miracema-Nuodex) .............................. 37

Tabela 5: Propriedades típicas do Metilato de sódio (Sigma-Aldrich) .......................... 37

Tabela 6: Propriedades típicas do Ácido p-toluenosulfônico (Sigma-Aldrich) .............. 37

Tabela 7: Propriedades físico-químicas do Ricinoleato de etila.................................... 48

Tabela 8: Reações realizadas com Amberlyst 15. ........................................................ 49

Tabela 9: Propriedades físico-químicas do produto reacional com Amberlyst 15. ....... 50

Tabela 10: Propriedades Físico-químicas do produto Hatcol 2938. ............................. 52

Tabela 11: Condições utilizadas nas reações catalisadas pelo Liocat 119. ................. 53

Tabela 12: Propriedades físico-químicas com Liocat 119............................................. 54

Tabela 13: Condições utilizadas nas reações 6, 9 e 24, catalisadas pelo Liocat 119. . 55

Tabela 14: IAT das reações 6, 9 e 24, catalisadas pelo Liocat 119.............................. 56

Tabela 15: Reações realizadas com Metilato de Sódio como Catalisador................... 64

Tabela 16: Propriedades físico-químicas com Metilato de sódio .................................. 65

Tabela 17: Reação realizada com metilato de sódio como catalisador e biodiesel de

soja.......................................................................................................................... 68

Tabela 18: Propriedades físico-químicas com Metilato de sódio e biodiesel de soja... 68

Tabela 19: Reações realizadas com NaOH e ácido p-toluenosulfônico. ...................... 70

Tabela 20: Propriedades físico-químicas com NaOH e ácido p-toluenosulfônico........ 70

7

ÍNDICE DE FIGURAS

Figura 1: Estrutura molecular do Óleo de Mamona (Ricinus Communis)..................... 12

Figura 2: Estrutura da composição dos óleos minerais................................................. 14

Figura 3: Estrutura típica de um óleo vegetal e seus pontos críticos de instabilidade. 19

Figura 4: Esquema da reação de esterificação de um ácido carboxílico e um álcool. . 22

Figura 5: Mecanismo de uma reação de esterificação.................................................. 22

Figura 6: Reação de Transesterificação de um éster com um álcool........................... 23

Figura 7: Estruturas Moleculares de Ésteres de Poliol.................................................. 24

Figura 8: Reator batelada de transesterificação (Raisio Groupe) ................................. 28

Figura 9: Aparato utilizado nas reações de transesterificação...................................... 38

Figura 10: Equipamentos para medição da viscosidade cinemática. ........................... 39

Figura 11: Equipamento para medição do ponto de fluidez.......................................... 41

Figura 12: Equipamento para determinação do IAT. ..................................................... 41

Figura 13: Esquema do Equipamento Bomba Rotatória. .............................................. 42

Figura 14: Equipamento Quimiluminógrafo Modelo CL-400. ........................................ 43

Figura 15: Espectrômetro de emissão Spectroil............................................................ 43

Figura 16: Reação de transesterificação do ricinoleato de etila com TMP em presença

de catalisador.......................................................................................................... 48

Figura 17: % Conversão da reação catalisada por Amberlyst 15 em função da razão

molar ricinoleato de etila:TMP. ............................................................................... 50

Figura 18: Funil de Separação contendo o Produto da lavagem com NaHCO3. .......... 51

Figura 19: Gráfico % Conversão x Pressão com Liocat 119......................................... 54

Figura 20: Curva Cinética da Reação 24 com Liocat 119. ............................................ 56

Figura 21: Dímero do Ricinoleato de etila (Estolide). .................................................... 58

Figura 22: Espectro de RMN da reação n°9. ................................................................. 59

Figura 23: Espectro de RMN da reação n°6. ................................................................. 59

Figura 24: Espectro de RMN da reação n°11. ............................................................... 60

Figura 25: Cromatograma do Ricinoleato de etila antes do controle reacional. ........... 61

Figura 26: Cromatograma do Ricinoleato de etila após o controle reacional. .............. 61

Figura 27: Espectro de quimiluminescência do Hatcol 2938......................................... 62

Figura 28: Espectro de quimiluminescência do produto da reação 9. .......................... 63

Figura 29: Espectro de quimiluminescência do produto da reação 28. ........................ 63

Figura 30: Estrutura Química representativa do óleo de soja. ...................................... 67

Figura 31: Espectro de RMN da reação nº 18. .............................................................. 68

8

1. INTRODUÇÃO

Os primeiros óleos lubrificantes conhecidos utilizados pelos seres humanos

foram os óleos de origem animal e vegetal. No século XIX, triglicerídeos naturais foram

gradualmente substituídos por lubrificantes derivados do petróleo, denominados óleos

minerais. Estes últimos, por sua vez, estão sendo gradualmente substituídos por óleos

sintéticos (obtidos através de reações químicas) devido aos padrões de qualidade

cada vez mais rigorosos, nem sempre alcançados pelos óleos minerais convencionais,

e às necessidades mais restritas, impostas por considerações ambientais.

O mercado mundial de lubrificantes acabados é da ordem de 38.000.000

toneladas (WHITBY, 2005). Dentro deste, o mercado norte americano contribui com

cerca de 9,5 milhões de toneladas, dos quais 32% são descartados no meio ambiente

e apenas 5% são formados por produtos biodegradáveis (LAL e CARRICK, 1993). Por

outro lado, o mercado europeu de lubrificantes biodegradáveis é três vezes maior que

o norte americano, concentrando-se principalmente na Alemanha e nos países

escandinavos.

A oleoquímica, no que diz respeito ao desenvolvimento de lubrificantes de

origem vegetal, representa um dos principais elementos que constituem o grande

desafio representado pela química dos bioprodutos. Todas as tecnologias necessárias

para esmagamento das sementes, refino do óleo, fracionamento, e transformação

química já estão disponíveis e conhecidas, devido ao fato de serem as mesmas

utilizadas em tecnologia dos alimentos. Geralmente, o sistema industrial é organizado

de tal forma que quatro unidades de processamento (esmagamento, refino,

fracionamento e transformação química) são conduzidas de forma independente. Este

tipo de organização permite um grande grau de flexibilidade e uma maior economia de

escala. É justamente na etapa de transformação química que se localizam os maiores

desafios para a produção de lubrificantes biodegradáveis.

Os lubrificantes, de uma forma geral, devem apresentar certas propriedades

físico-químicas dentro de determinadas especificações, como por exemplo:

Viscosidade, índice de acidez, corros ividade, ponto de fluidez, etc. No caso dos

biolubrificantes, geralmente representados por ésteres orgânicos, as estabilidades

oxidativa, térmica e hidrolítica são essenciais, sendo a primeira uma das propriedades

mais importantes no desenvolvimento de um lubrificante biodegradável. Entretanto, à

medida que se sintetiza uma molécula altamente resistente à oxidação, com as duplas

ligações removidas ou protegidas por impedimentos estéricos, deve-se levar em

consideração que a ação dos microorganismos responsáveis pela sua biodegradação

também será dificultada. Assim, o grande desafio reside no fato de se tentar encontrar

9

um meio termo, ou seja, uma molécula que tenha alta resistência à oxidação e seja

biodegradável.

O desenvolvimento deste trabalho tem como grande motivação a crescente

valorização da biomassa como matéria-prima no Brasil. A escolha do ricinoleato de

etila como reagente de partida se fez em função do já existente e desenvolvido

programa de produção de biodiesel a partir do óleo de mamona. A oferta deste

produto justificou o seu uso como matéria-prima.

Deste modo, o objetivo deste trabalho foi estudar uma nova rota de

transesterificação do ricinoleato de etila (biodiesel do óleo de mamona) com o álcool

trimetilolpropano (TMP) com o objetivo de se obter um biolubrificante ainda inédito no

mercado.

Como objetivos específicos, podem-se destacar:

a) A determinação das melhores condições operacionais para a

transesterificação do ricinoleato de etila com TMP;

b) Estudo de quatro diferentes catalisadores: Resina de troca iônica

Amberlyst 15 (heterogêneo) e di-laurato de di-butilestanho, metilato de

sódio e ácido p-toluenosulfônico (homogêneos);

c) Estudo de técnicas para remoção de resíduos de catalisador do produto

final;

d) Estudo de processos para separação de fases e purificação do produto

final.

Para isto, estudou-se neste trabalho a influência de algumas variáveis no

processo, tais como temperatura, pressão, tipo de catalisador, razão molar dos

reagentes e tempo de reação.

Finalmente, procurou-se caracterizar o biolubrificante produzido no tocante as

suas principais propriedades físico-químicas.

10

2. REVISÃO BIBLIOGRÁFICA

2.1.

A Mamona e seus Derivados

Segundo AZEVEDO e LIMA (2001), a mamona (Ricinus communis) ou rícino é

um arbusto de cujo fruto se extrai um óleo de excelentes propriedades, de largo uso

industrial. Conhecido desde a Antiguidade por suas propriedades medicinais e como

azeite para iluminação, deixou, no século XX, de ter na farmacopéia sua grande

utilidade. Nos nossos dias, os grandes consumidores são as indústrias químicas e de

lubrificantes.

A mamona foi trazida para o Brasil pelos portugueses, com a finalidade de

utilizar seu óleo para iluminação e lubrificação de eixos de carroças. O clima tropical,

predominante em nosso país, facilitou o seu alastramento. Desta forma, hoje se pode

encontrar a mamona em quase toda a extensão territorial do país, como se fosse uma

planta nativa, e em culturas destinadas à produção de óleo.

A mamona é uma planta especial, originária de clima tropical, com elevada

capacidade de resistência à seca. Da industrialização das suas sementes se obtém,

como produto principal, o óleo (47%) e, como subproduto, a torta de mamona que

pode ser utilizada como fertilizante na agricultura.

O óleo de mamona, também conhecido no Brasil como óleo de rícino, ou,

internacionalmente, como Castor Oil, é singular na natureza, possuindo propriedades

químicas e físicas únicas, como densidade, viscosidade, solubilidade em álcool e

lubricidade, superiores a todos os outros óleos vegetais. O mesmo possui uma enorme

versatilidade química dentro do ramo industrial, podendo ser utilizado em rotas de

síntese para uma grande variedade de produtos. A partir deste óleo, pode-se obter o

diesel vegetal, biodiesel, que substitui o óleo diesel derivado do petróleo no uso como

combustível. Ademais, este óleo possui em sua composição o ácido ricinoléico (90%)

que apresenta a peculiaridade de possuir uma hidroxila no carbono 12, além de ter

uma dupla ligação estrategicamente posicionada no carbono 9 de sua cadeia de 18

carbonos, conforme ilustrado na Figura 1.

11

OH

O

O

O

O

O

O

OH

Figura 1: Estrutura molecular do Óleo de Mamona (Ricinus Communis).

A Tabela 1 apresenta as principais características físico-químicas deste óleo.

Tabela 1: Características Físico-Químicas Típicas do Óleo de Mamona.

Propriedade

Valor

Índice de Iodo

84-88

Viscosidade a 100°C

20,00 cSt

IV (Índice de Viscosidade)

90

Ponto de Fusão

-23°C

Teor de Ácido Ricinoléico

90%

Teor de Ácido Linoléico

4,2%

Estabilidade à oxidação pela bomba

rotatória

25 Mín.

Considerando-se a utilização do óleo de mamona na formulação de óleos

lubrificantes, vale ressaltar que este possui um maior poder de solubilização de

aditivos utilizados nas formulações dos lubrificantes acabados, quando comparado aos

óleos minerais. O óleo de mamona apresenta ainda uma alta viscosidade e um baixo

ponto de fluidez, entretanto o seu índice de Viscosidade (IV) é inferior ao de outros

óleos vegetais. Esta propriedade reflete a variação da viscosidade de uma substância

com a temperatura, sendo que quanto menor o IV, maior será esta variação.

O óleo de mamona vem sendo usado para a fabricação de mais de 800

produtos, com destaque para vidros à prova de bala, lentes de contato, batons, sabões

metálicos, lubrificantes especiais para motores e reatores de elevada rotação,

plásticos de elevada resistência, poliuretanas, entre outros. Além disso, suas

12

características únicas conferem lubricidade, da mesma forma que o enxofre, ao diesel

mineral, sendo assim um óleo especial e com mercado garantido no mundo moderno.

A Índia, a China e o Brasil são, nesta ordem, os principais produtores mundiais

da mamona e do seu óleo. A Alemanha e a Tailândia aparecem como os maiores

importadores mundiais das sementes de mamona (94%), enquanto os EUA aparecem

como os principais importadores do óleo destas sementes .

No Brasil, a Bahia responde por 85% da produção de mamona, sendo este

estado, juntamente com Minas Gerais, os locais onde estão instaladas as principais

empresas que fazem a extração de óleo. O Brasil conta com uma capacidade

instalada de 160 mil toneladas/ano de bagas de mamona. Como o consumo interno de

óleo de mamona é relativamente pequeno, entre 10 e 15 mil toneladas/ano, existe um

excedente exportável da ordem de 45 a 50 mil toneladas.

2.2.

Óleos Básicos

O termo óleo se refere a uma ampla variedade de materiais líquidos com

diferentes propriedades utilizados, comumente, na moderna tecnologia. Entre estes

líquidos se destacam os óleos lubrificantes. Os óleos básicos são os constituintes de

maior proporção na formulação dos óleos lubrificantes e são obtidos, em geral, através

do processamento do petróleo. Eles podem ser classificados, primariamente, como

minerais ou sintéticos, em função da fonte ou do processo pelo qual são produzidos

(LASTRES, 2003). Os primeiros óleos lubrificantes conhecidos utilizados pelos seres

humanos foram os óleos de base animal e vegetal. No século XIX, os triglicerídeos

naturais foram gradualmente substituídos por lubrificantes derivados do petróleo,

denominados óleos minerais. Em diversas aplicações dos óleos lubrificantes, os

padrões de qualidade exigidos, cada vez mais rigorosos, nem sempre podem ser

alcançados com o uso dos óleos minerais convencionais. Assim sendo, rotas

alternativas de produção de óleos minerais vêm sendo desenvolvidas para a obtenção

de produtos com maior durabilidade e menor impacto ambiental. Os óleos vegetais

são mais baratos do que os minerais, além de serem obtidos de fontes renováveis.

Os óleos minerais são obtidos através da destilação e do refino do petróleo,

sendo classificados como parafínicos ou naftênicos, dependendo do tipo de

hidrocarboneto predominante em sua composição. Estes possuem em média 20 a 50

átomos de carbono por molécula e estas podem ser de cadeias parafínicas (alcanos

lineares ou ramificados), naftênicas (cicloalcanos com cadeias laterais) ou aromáticas

(principalmente alquil benzenos), conforme ilustrado na Figura 2.

13

Tipo de Óleo

Tipo de cadeias de carbono

Parafínicos

Naftênicos

Aromáticos

Figura 2: Estrutura da composição dos óleos minerais.

Os óleos básicos parafínicos apresentam alto ponto de fluidez e elevado índice

de viscosidade. Em seu processo de produção, a etapa de desparafinação é

indispensável e o produto, mesmo desparafinado, ainda precisa ser aditivado com um

abaixador de ponto de fluidez para evitar o crescimento dos cristais de parafinas em

baixas temperaturas e reduzir a temperatura de escoamento do produto.

Já os óleos de características naftênicas apresentam teores relativamente mais

altos (do que os parafínicos) de carbonos em cadeias cíclicas (naftênicas). O corte de

um cru naftênico apresenta teores muito baixos de parafinas lineares e não precisa ser

desparafinado. Seu ponto de fluidez pode chegar a -51 °C (óleo básico NH-10). Por

outro lado apresenta valores baixos de IV, o que torna difícil a sua aplicação na

formulação de óleos para motores, sendo mais utilizados nas formulações de óleos de

corte, óleos para amortecedores e como óleo isolante para transformadores elétricos.

Os óleos de característica aromática encontram aplicações como óleos extensores na

indústria de borracha.

Os óleos básic os minerais podem ser também classificados pelo tipo de

processo de obtenção. O mais tradicional é a extração por solventes, chamado de

processo convencional, no qual compostos indesejáveis como os aromáticos e os

compostos contendo heteroátomos, como o nitrogênio e o enxofre são removidos,

aumentando-se o índice de viscosidade e melhorando-se a estabilidade dos produtos.

Este processo também inclui etapas de desparafinação, utilizada para enquadrar o

ponto de fluidez, e de hidroacabamento para o enquadramento final do produto nas

14

especificações. O processo, chamado de não convencional, inclui etapas mais severas

de hidrocraqueamento, onde as moléculas são craqueadas e saturadas obtendo-se

produtos de elevada estabilidade e índice de viscosidade.

Por outro lado, os óleos básicos sintéticos são produzidos através de reações

químicas, onde se busca obter produtos com propriedades adequadas às funções

lubrificantes. Cerca de 80% do mercado mundial de lubrificantes sintéticos é composto

por: Polialfaolefinas (45%), Ésteres Orgânicos (25%) e Poliglicóis (10%) (MURPHY,

2002). Dentre os básicos sintéticos empregados o de maior uso é a polialfaolefina e,

em geral, os básicos sintéticos têm como vantagens sobre os básicos minerais, maior

estabilidade térmica e à oxidação, melhores propriedades a baixas temperaturas e

menor volatilidade. Em contrapartida, os básicos minerais são muito mais baratos do

que os sintéticos.

Nas aplicações em que se necessita que o produto apresente um elevado nível

de biodegradabilidade, este requisito só pode ser atingido através do uso de bases

sintéticas de origem vegetal.

Com relação aos óleos automotivos, o American Petroleum Institute, API,

classifica os óleos básicos em cinco categorias, conforme ilustrado na Tabela 2.

Tabela 2: Classificação API dos óleos básicos.

1

CATEGORIA

SATURADOS ( )

GRUPO I

< 90

GRUPO II

GRUPO III

2

3

ENXOFRE, %P ( )

ÍND. VISCOSIDADE ( )

e / ou

> 0,03

80 - 120

> 90

e

< 0,03

80 - 120

> 90

e

< 0,03

> 120

GRUPO IV

POLI-ALFAOLEFINAS (PAO)

GRUPO V

OUTROS ÓLEOS BÁSICOS NÃO INCLUÍDOS NOS GRUPOS I, II, III e IV

(1) ASTM D 2007

2

( ) ASTM D 2622 ou ASTM D 4294 ou ASTM D 4927 ou ASTM D 3120

3

( ) ASTM D 2270

O desempenho dos lubrificantes é avaliado por sua habilidade de reduzir o

atrito, resistir à oxidação, minimizar a formação de depósitos, e de impedir a corrosão

e o desgaste. A maioria dos problemas associados aos lubrificantes está relacionada à

degradação do óleo e a sua contaminação com os subprodutos da combustão no

cárter (automotivos). Desse modo, as causas principais do mau funcionamento do

motor devido à qualidade do lubrificante se traduzem em formação de depósito,

aumento de viscosidade, consumo elevado, aprisionamento de peças, corrosão e

desgaste.

15

A formação de depósitos ocorre quando o poder detergente/dispersante do

óleo lubrificante não é suficiente para manter os contaminantes em suspensão. Já o

espessamento do óleo é, em geral, resultante da oxidação do lubrificante e do

acúmulo dos materiais insolúveis. A viscosidade aumenta devido à polimerização de

compostos oxigenados e à manutenção em suspensão de produtos insolúveis,

derivados de queima irregular de combustíveis O teor de enxofre presente no óleo

diesel pode causar corrosão e desgaste corrosivo de cilindros e anéis, em função do

ataque de ácidos do enxofre ou de ácidos orgânicos às superfícies ferrosas. Este tipo

do desgaste é controlado pela utilização de lubrificantes com uma boa reserva

alcalina.

Para minimizar tais inconvenientes, os óleos lubrificantes são obtidos através

da mistura de óleos básicos e aditivos com funções antioxidante, antidesgaste,

detergente/dispersante, dentre outras.

Deste modo, projetar um lubrificante para

executar estas funções é uma tarefa complexa, envolvendo uma avaliação cuidadosa

das propriedades do óleo básico e dos aditivos que serão empregados.

2.2.1. Biolubrificantes

O mercado mundial de lubrificantes acabados é da ordem de 38.000.000

toneladas/ano (WHITBY, 2005). Sendo que o mercado norte americano contribui com

cerca de 9,5 milhões de toneladas, dos quais 32% são descartados no meio ambiente

(LAL e CARRICK, 1993). Por outro lado, o mercado europeu de lubrificantes

biodegradáveis é de 172.000 toneladas/ano, concentrando-se na Alemanha e nos

países escandinavos (WHITBY, 2006). Na Alemanha, dos 1,3 milhões de toneladas de

lubrificantes que compõem o seu mercado, 53% são coletados como óleo usado, o

que equivale a 100% de coleta de todo o óleo usado nas mais diversas aplicações.

Estes são reciclados ou utilizados como fonte de energia térmica. O restante é perdido

para o meio ambiente como o resultado de vazamentos, aplicações com perda total ou

de sistemas específicos. Apenas 5% de todos os lubrificantes que compõem o

mercado alemão são biodegradáveis (WAGNER et al, 2001). Para se ter um aumento

neste mercado, a aceitação e a confiança nos lubrificantes rapidamente

biodegradáveis devem ser aumentadas e o seu preço deve ser reduzido.

Aproximadamente 13% (Europa) e 32% (EUA) de todos os lubrificantes

comercializados retornam ao meio ambiente modificados em propriedades e aparência

(BARTZ, 1998). Estes são usados em contatos de fricção com perda total,

aproximadamente 40.000 t./ano na Alemanha, assim como em sistemas de circulação,

16

os quais não são coletados nem dispostos. Além disso, os lubrificantes oriundos de

vazamentos e as quantidades remanescentes em filtros e recipientes devem também

ser levados em consideração. Desta forma, o meio ambiente, na Alemanha, está

exposto a cerca de 150.000 toneladas/ano, baseado nos 13% anteriormente citados.

Um cálculo baseado no consumo atual de lubrificantes na Alemanha e nas taxas de

descarte para os diferentes tipos de lubrificantes resulta em cerca de 250.000

toneladas/ano. Incluindo a quantidade não definida (vazamentos, etc.), a quantidade

de lubrificantes descartadas no meio ambiente na Alemanha pode chegar a 300.000

toneladas/ano. Levando-se em conta a fatia do mercado global de consumo de

lubrificantes representada pela Alemanha, assim como o fato de que em várias partes

do mundo as taxas de coleta e reciclagem de lubrificantes usados são menores do que

na Europa, a quantidade total de lubrificantes retornando ao meio ambiente é da

ordem 12 milhões de toneladas/ano.

Apenas 10-50% dos lubrificantes utilizados no mercado mundial são reciclados

(KOLWZAN e GRYGLEWICZ, 2003). O restante, que representa milhões de

toneladas, é irreversivelmente liberado no meio ambiente através de vazamentos,

emulsões óleo-água, gás de exaustão de componentes, etc. Alguns destes são

carcinogênicos e resistentes à biodegradação, representando uma séria ameaça ao

meio ambiente. Uma das soluções para modificar esta situação é a substituição dos

óleos minerais por lubrificantes sintéticos biodegradáveis

Nas últimas décadas se tem observado uma tendência mundial de crescente

preocupação com o impacto ao meio ambiente resultante do uso de derivados de

petróleo. Embora apenas cerca de 1% de todo o petróleo consumido seja usado na

formulação de lubrificantes, grande parte desses produtos é jogada no meio ambiente

sem nenhum tratamento e essa preocupação tem motivado o desenvolvimento de

lubrificantes biodegradáveis. Dominar essa tecnologia é de grande importância para o

País, especialmente para a conquista de mercados externos, cada vez mais exigindo

produtos compatíveis com o meio ambiente.

O potencial poluidor do óleo mineral é extremamente preocupante. Apenas 1

litro de óleo mineral é capaz de tornar impróprio para o consumo 1 milhão de litros de

água (RAVASIO et al, 2002). No caso dos motores 2 tempos (principal aplicação,

atualmente, dos biolubrificantes), o mecanismo de lubrificação resulta na liberação de

óleo não queimado, junto com gás de exaustão, criando a possibilidade de poluição

ambiental. Em particular, quando motores náuticos são utilizados em rios, lagos ou

oceanos, o óleo não queimado no gás de exaustão é liberado na água, podendo

causar poluição da mesma. Tratores, máquinas agrícolas, moto-serras e outros

17

equipamentos florestais também podem poluir florestas e rios devido ao óleo

parcialmente queimado, o qual é liberado.

Medidas para redução do impacto sobre o meio ambiente, o que significa

eliminar ou ao menos reduzir os problemas causados pelo contato de lubrificantes com

o meio ambiente, em geral, são iniciadas ou favorecidas pelas seguintes forças

motrizes: Fatos ambientais, consciência pública, diretrizes e regulamentações

governamentais, globalização dos mercados e incentivos econômicos.

Um biolubrificante significa um lubrificante que é biodegradável. Por sua vez,

uma substância ser biodegradável significa que a mesma tem a capacidade

comprovada de ser decomposta, em um intervalo de até 1 ano, através de processos

biológicos naturais em terra carbonácea, água ou dióxido de carbono (WHITBY, 2005).

Em termos gerais, biodegradabilidade significa a tendência de um lubrificante

ser metabolizado por microrganismos em até 1 ano. Quando ela é completa, significa

que o lubrificante retornou essencialmente à natureza, e quando é dita parcial, indica

que um ou mais componentes do lubrificante não é degradável.

Alguns dos lubrificantes rapidamente biodegradáveis são baseados em óleos

vegetais puros, não modificados (WAGNER et al, 2001) que apresentam uma

biodegradabilidade em torno de 99% (CEC L-33-A-93) (BIROVÁ et al, 2002). Na

Europa, predominam os óleos de girassol e de canola que são ésteres de glicerina e

ácidos graxos de cadeia longa (triglicerídeos). Os componentes ácidos graxos são

específicos de cada planta, sendo por isso variáveis. Os ácidos graxos encontrados

nos óleos vegetais naturais diferem em tamanho de cadeia e em número de duplas

ligações. Além disso, grupos funcionais podem estar presentes. Triglicerídeos naturais

são muito rapidamente biodegradáveis e bastante eficientes como lubrificantes.

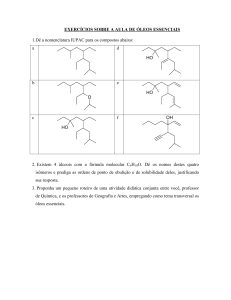

Entretanto, as suas estabilidades térmica, hidrolítica e oxidativa são limitadas. Assim,

óleos vegetais puros somente são utilizados em aplicações com baixa exigência

térmica, tais como desmoldagem e óleos de moto-serras. A razão das instabilidades

térmica e oxidativa dos óleos vegetais são as duplas ligações na parte do ácido graxo

e o grupo ß-CH no componente alcoólico (Figura 3).

Duplas ligações são

especialmente reativas e reagem imediatamente com o oxigênio do ar, enquanto o

átomo de hidrogênio ß é facilmente eliminado da estrutura da molécula. Isto leva à

quebra do éster em olefinas e ácidos. Um ponto fraco adicional dos ésteres naturais é

a sua tendência de sofrer hidrólise em presença de água. Uma melhoria das

estabilidades térmica, oxidativa e hidrolítica dos óleos vegetais pode ser atingida por

modificações químicas. As mais importantes modificações dizem respeito ao grupo

carboxílico dos ácidos graxos, respondendo por aproximadamente 90% das reações

18

oleoquímicas, enquanto reações da cadeia de ácido graxo respondem por menos de

10%.

O

a

Pontos

Críticos

O

O

b

O

g

O

O

Figura 3: Estrutura típica de um óleo vegetal e seus pontos críticos de

instabilidade.

Os ésteres, substâncias similares em termos de estrutura química aos

triglicerídeos naturais, são excelentes substitutos para óleos minerais, os quais

possuem apenas 20% de biodegradabilidade (CEC-L-33-A-93). Os ésteres orgânicos

vêm despertando um crescente interesse na indústria de básicos lubrificantes e suas

vantagens quando comparados aos básicos minerais são (LAL e CARRICK, 1993):

•

Baixa toxicidade;

•

Maior biodegradabilidade;

•

Obtidos de fontes renováveis;

•

Alto ponto de fulgor;

•

Baixa volatilidade;

•

Alto poder de solvência para aditivos;

•

Maior valor agregado: Um lubrificante formulado com éster sintético

custa de 8 a 15 vezes o valor de um lubrificante formulado com básicos

minerais;

•

Boa lubricidade (em função da polaridade da sua molécula);

•

Alto índice de viscosidade (IV), devido às duplas ligações e à

linearidade da molécula;

•

Propriedades anti-corrosivas.

No entanto, as principais desvantagens de muitos destes compostos são:

19

•

Instabilidade à oxidação;

•

Instabilidade hidrolítica;

•

Propriedades a baixas temperaturas.

Estas desvantagens podem ser superadas com o uso de aditivos, mas a

biodegradabilidade, a toxicidade e o preço poderão ser comprometidos. Desta forma, a

síntese química destes compostos se mostra como a melhor alternativa para que

estas desvantagens sejam eliminadas.

Os aditivos tradicionalmente empregados como agentes antioxidante,

antidesgaste, anticorrosivo, etc., são pouco biodegradáveis. No entanto, os fabricantes

de tais aditivos já disponibilizam produtos com elevado grau de biodegradabilidade.

Nas aplicações dos óleos biodegradáveis, além da seleção de matérias primas,

é necessário o estabelecimento de requisitos de qualidade, testes para avaliação de

desempenho e critérios de aprovação.

Na indústria de básicos sintéticos (precursores dos lubrificantes), grande parte

da energia é consumida nas etapas de reação, separação, concentração e purificação

de seus produtos. Por esta razão, um considerável esforço tem sido dedicado na

melhoria dos processos de reação e separação existentes e no desenvolvimento de

novas tecnologias, menos demandantes em energia, como por exemplo, a utilização

de lipases como catalisadores e os processos de separação com membranas.

2.2.2. Ésteres

Os ésteres orgânicos encontram uma grande variedade de aplicações na

indústria de lubrificantes, tendo em vista a crescente preocupação com aspectos de

saúde ocupacional e meio ambiente, além de benefícios como melhores desempenhos

dos produtos: Serras elétricas, fluidos de perfuração, equipamentos de indústrias

alimentícias, fluidos hidráulicos, motores de barcos, tratores, equipamentos agrícolas,

motores 2 tempos, fluidos de corte, óleos de refrigeração, etc (ERHAN e

ASADAUSKAS, 2000).

Os ésteres são utilizados como lubrificantes desde o início do século XIX, na

forma de ésteres naturais contidos em banha de porco e óleo de baleia (WHITBY,

1998). Durante a 2ª Guerra Mundial, um grande número de fluidos sintéticos foi

desenvolvido, destacando-se entre estes, os ésteres de álcoois e ácidos de cadeia

longa, os quais ofereciam excelentes propriedades lubrificantes a baixas temperaturas.

20

Atualmente, os ésteres representam apenas 0,8% do mercado de lubrificantes

no mundo. No entanto, enquanto o consumo global de lubrificantes vem se mantendo

estagnado, o de óleos sintéticos vem crescendo cerca de 10% ao ano. O crescente

consumo de ésteres se justifica por razões de desempenho destes produtos e também

por mudanças nas legislações ambientais de vários países da comunidade européia,

sobretudo na Alemanha.

Os ésteres têm um baixo impacto sobre o meio ambiente e a sua

metabolização passa pelas etapas da hidrólise dos ésteres, beta-oxidação de

hidrocarbonetos de cadeia longa e ataque de oxigenases em núcleos aromáticos. As

principais características que reduzem ou dificultam a metabolização microbiana ou

degradabilidade são:

•

A posição e o grau de ramificação (os quais reduzem a beta-oxidação);

•

O grau de saturação da molécula;

•

O aumento no peso molecular do éster.

O efeito direto do grupamento éster nas propriedades físicas de um lubrificante

é a diminuição de sua volatilidade e o aumento do seu ponto de fulgor. Isto ocorre

devido ao forte momento dipolo (forças de London) que mantém as moléculas do éster

unidas. A presença do grupamento éster também afeta outras propriedades, tais

como: estabilidades térmica e hidrolítica, solvência, lubricidade e biodegradabilidade.

Além disso, os ésteres, principalmente de poliálcoois, como Trimetilolpropano (TMP),

formam uma camada unimolecular na superfície do metal, protegendo-o contra o

desgaste. Esta camada se forma em função dos átomos de oxigênio presentes nas

moléculas destes ésteres.

As propriedades físico-químicas mais importantes dos ésteres são viscosidade,

índice de viscosidade (IV), ponto de fluidez, lubricidade, estabilidades térmica e

hidrolítica e solvência.

Os principais tipos de ésteres utilizados como biolubrificantes são: Diésteres,

ftalatos, trimetilatos, C36 dimeratos e ésteres de poliol. Os ésteres de poliol são

formados a partir de polióis com um átomo de carbono quaternário (neopentilalcóois),

como, por exemplo, trimetilolpropano, neopentilglicol e pentaeritritol. Esta classe de

produtos oferece extraordinária estabilidade devido à ausência de um hidrogênio

secundário na posição ß e à presença de um átomo central de carbono quaternário

(WAGNER et al, 2001). As principais aplicações dos ésteres são: óleo de motor, óleo

de motor 2 tempos, óleo de compressor, óleos de refrigeração, lubrificantes para

aviação e fluidos hidráulicos.

21

2.3.

Síntese de Ésteres Biolubrificantes

Segundo SOLOMONS (1983), os ácidos carboxílicos reagem com os álcoois

formando ésteres, através de uma reação de condensação conhecida como

esterificação (Figura 4). Esta reação é catalisada por ácidos e o equilíbrio é alcançado

em poucas horas, quando um álcool e um ácido são aquecidos sob refluxo com uma

pequena quantidade de ácido sulfúrico concentrado ou com cloreto de hidrogênio.

Uma vez que a constante do equilíbrio controla a quantidade do éster formado, o uso

de um excesso, seja do ácido carboxílico ou do álcool, aumenta o rendimento em

éster. O componente a ser escolhido para uso em excesso dependerá da sua

disponibilidade e do custo. O rendimento de uma reação de esterificação também

pode ser aumentado através da remoção de um dos produtos da mistura reacional, a

água, na medida em que ela é formada.

O

O

+

R

C

+

OH

R'

H

OH

R

C

+

OR'

H2O

Figura 4: Esquema da reação de e sterificação de um ácido carboxílico e um

álcool.

O mecanismo típico de reações de esterificação é o de substituição nucleofílica

em carbono acila, conforme ilustrado na Figura 5.

H

O

R

O

+ H+

C

O

H

R

C

- H+

O

H

+ R'

OH

- R'

OH

H

O

R

C

OH

H

O

R'

H

O

H

R

C

O

O

R'

H

O

R

+ H+

C

- H+

O

R'

O

R

+ H2O

C

O

R'

- H2O

H

Figura 5: Mecanismo de uma reação de esterificação

22

Quando se acompanha a reação no sentido horário, tem-se o caminho para a

esterificação de um ácido carboxílico, catalisada por ácido. Se, entretanto, focalizamse as etapas inversas, observa-se o mecanismo da hidrólise de um éster, catalisada

por ácido. O resultado obtido depende das condições escolhidas para a reação.

Quando se deseja esterificar um ácido, usa-se um excesso do álcool e, se possível,

promove-se a remoção da água, na medida em que ela é formada. Se, entretanto, o

objetivo é a hidrólise, usa-se um grande excesso de água no meio reacional.

Os fatores estéricos afetam fortemente as velocidades de reação das hidrólises

de ésteres catalisadas por ácidos. A presença de grupos volumosos perto do centro de

reação, seja no componente alcoólico

ou

no

componente

ácido,

retarda

acentuadamente a reação.

Os ésteres também podem ser sintetizados por reações de transesterificação

(Figura 6). Neste processo, o equilíbrio é deslocado para a direita, permitindo que o

álcool, de baixo ponto de ebulição, seja destilado da mistura reagente. O mecanismo

da transesterificação é semelhante ao da esterificação catalisada por ácido (ou de

uma hidrólise de um éster catalisada por ácido).

O

R

O

H+

C

O

R'

+

R''

OH

R

+

C

O

R'

OH

R''

Figura 6: Reação de Transesterificação de um éster com um álcool.

O ricinoleato de etila, obtido a partir de uma reação de transesterificação do

óleo de mamona com etanol, é o principal constituinte do biodiesel. A

transesterificação

deste

composto

com

álcoois

superiores

(Figura

7):

Trimetilolpropano, Pentaeritritol ou Neo-pentilglicol, possibilita a obtenção de ésteres

de poliol, importantes precursores de óleos básicos sintéticos.

23

O

O

O

O

O

C17H33O

CH2

O

O

O

O

OC 17H 33

C17 H33 O

O

C17 H33 O

CH2

O

O

C17 H33 O

C 17 H33 O

C17 H33 O

O

O

Éster do Trimetilolpropano

Éster do Pentaeritritol

O

O

H3C

C17H33O

CH3

O

C17 H33O

O

Éster do Neo Pentilglicol

Figura 7: Estruturas Moleculares de Ésteres de Poliol.

Quanto maior o grau de ramificação da molécula deste produto, melhor a

fluidez à baixa temperatura, maior a estabilidade hidrolítica e menor o IV. O oposto se

verifica em relação à linearidade. No caso de duplas ligações, quanto maior a

saturação, melhor a estabilidade à oxidação e pior a fluidez (WAGNER et al, 2001).

Básicos sintéticos obtidos a partir destes mesmos álcoois superiores, mas com outros

óleos vegetais, podem ser facilmente encontrados no mercado, com excelente

desempenho, como, por exemplo, o produto da empresa norte americana Hatco

denominado Hatcol 2938.

Para se aumentar o rendimento das reações de transesterificação, deve-se

promover o deslocamento do equilíbrio da reação para o sentido dos produtos. Isto

pode ser conseguido submetendo-se a mistura reacional a um forte vácuo, que será

responsável pela remoção do álcool à medida que este se forma, deslocando o

equilíbrio da reação em direção à formação de produtos.

Catalisadores químicos ou enzimáticos podem ser utilizados na síntese de

ésteres biolubrificantes. A catálise química ocorre em elevadas temperaturas (>

150°C), empregando-se catalisadores químicos do tipo homogêneo ou heterogêneo de

natureza ácida ou básica (ABREU et al, 2004). Os catalisadores homogêneos típicos

de caráter ácido empregados são ácido p-toluenosulfônico, ácido fosfórico e ácido

sulfúrico, enquanto os de caráter básico são soda cáustica, etóxido de sódio e

24

metóxido de sódio. Os catalisadores heterogêneos mais utilizados são oxalato de

estanho ou resinas catiônicas trocadoras.

BONDIOLI et al (2003) realizou a reação de esterificação entre ácido caprílico e

TMP, utilizando um catalisador a base de estanho (SnO) a 150°C. A conversão obtida,

em 5 horas de reação, foi de 99%, sendo necessária a remoção contínua da água

produzida.

BONDIOLI (2004) relatou o uso de resinas de troca iônica fortemente ácidas

como catalisadores em reações de esterificação e de transesterificação. No caso das

reações de esterificação, a presença de água tem um papel fundamental no

desempenho do catalisador. Se por um lado se deve remover a água produzida com o

objetivo de se aumentar o rendimento da reação, por outro lado, a água tem um efeito

positivo na promoção da dissociação dos fortes grupos ácidos da resina. Deste modo,

uma resina completamente seca não apresenta nenhuma atividade catalítica, devido à

impossibilidade de dissociação dos grupos sulfônicos.

Um outro fator limitante é a difusão dos reagentes no interior da resina.

Materiais graxos têm uma viscosidade alta, sendo isto um fator limitante para a

catálise com resinas de troca iônica. No caso de ser necessária uma elevada

eficiência catalítica, resinas de troca iônica que possuam um grau limitado de

“crosslinking” devem ser escolhidas. Resinas em pó são mais ativas na promoção de

reações de esterificação do que em esferas.

Para a síntese de ésteres, deve-se utilizar apenas resinas de troca iônica

ácido-sulfônicas. Resinas de troca iônica fortemente básicas também são atrativas

para reações de transesterificação, no entanto, as mesmas têm uma estabilidade

muito limitada quando aquecidas a temperaturas superiores a 40°C, e são

neutralizadas por pequenas concentrações de ácidos graxos. Um outro fator negativo

é a formação de glicerina durante a reação de transesterificação, o qual pode

impermeabilizar a resina.

Apesar destes efeitos negativos, resinas de troca iônica, quando utilizadas

como catalisadores heterogêneos, apresentam as seguintes vantagens operacionais:

•

São ácidos ou bases sólidos e, no caso de um processo em batelada,

podem ser facilmente separadas do sistema no final da reação;

•

Pode-se preparar o leito catalítico por empacotamento e, desta forma,

ter-se um processo contínuo com maiores produtividade e eficiência

catalítica;

25

•

As resinas de troca iônica podem ser regeneradas, o que torna os

custos do processo menores, quando comparados ao uso de

catalisadores ácidos ou alcalinos;

•

Devido a sua ação de peneira molecular, há uma maior seletividade no

processo com resinas;

•

Resinas de troca iônica são menos corrosivas do que os ácidos e bases

geralmente empregados.

A síntese de ésteres biolubrificantes pode ser realizada com eficiência

utilizando tanto catalisadores de natureza química como biológica (lipases).

Entretanto, parâmetros de escolha do catalisador devem estar baseados no

conhecimento das limitações de cada um deles. Deste modo, apesar da via química

apresentar como principal vantagem o custo bastante inferior quando comparada à via

enzimática, devido à maior disponibilidade do catalisador em grandes quantidades e

com custo reduzido, a mesma apresenta uma série de desvantagens, como por

exemplo:

•

Baixa seletividade do catalisador, propiciando uma série de reações

paralelas indesejáveis;

•

Corrosão, sobretudo quando se usa como catalisadores o ácido

sulfúrico e o hidróxido de sódio;

•

Conversão no produto de interesse relativamente baixa (em média

40%), principalmente com os catalisadores complexos metálicos;

•

Formação de espuma (Catalisadores básicos);

•

Praticamente nenhuma atividade catalítica perante álcoois superiores

de cadeia longa (H2SO4 e NaOH);

•

Condições mais severas de operação e maior consumo energético, em

função da necessidade de temperaturas elevadas.

Em relação à catálise enzimática, esta ocorre em temperaturas mais brandas

(60°C), utilizando as lipases, triacil éster hidrolases (glicerol éster hidrolases, E.C.

3.1.1.3) para este fim. As lipases normalmente catalisam a hidrólise de ésteres de

glicerol em interfaces lipídeo/água (DOSSAT et al, 2002). Entretanto, em sistemas

aquo restritos, por exemplo, solventes, as lipases também catalisam a síntese destes

ésteres. Desta forma, elas vêm sendo empregadas na modificação de gorduras e

óleos, em sistemas aquo restritos com ou sem a presença de solventes orgânicos.

26

Lipases obtidas de diversos microrganismos vêm sendo estudadas nas reações de

transesterificação de óleos vegetais, entre eles: Candida rugosa, Chromobacterium

viscosum, Rhizomucor miehei, Pseudomonas fluorescens e Candida Antarctica.

Dentre estas, as mais utilizadas são a Rhizomucor miehei (Imobilizada em resina

aniônica macroporosa – Lipozyme) e a Candida rugosa, utilizada em pó. Em trabalhos

realizados com óleo de girassol, a utilização da lipase de Candida rugosa apresentou

um maior rendimento na reação de transesterificação, além de ter um custo inferior ao

da lipase de Rhizomucor miehei (CASTRO et al, 2004).

As reações de transesterificação por via enzimática podem ocorrer com ou sem

a presença de solventes orgânicos. Outra variável interessante nestes tipos de

reações é a quantidade de álcool adicionada. Um excesso de álcool desloca o

equilíbrio da reação favorecendo a produção do éster. Entretanto, dados da literatura

mostram que um excesso muito grande (superior a 1:6, éster:álcool) ocasiona uma

inibição na atividade enzimática.

Outra característica interessante destas reações é verificada quando se realiza

transesterificações diretamente dos óleos vegetais. Estas reações têm como

subproduto a glicerina, a qual, segundo alguns autores, pode se adsorver na superfície

da enzima, inativando-a (Dossat et al, 2002).

Todos os estudos envolvendo estas lipases se baseiam nos óleos de girassol,

soja e canola, enquanto que a literatura envolvendo o óleo de mamona é muito mais

escassa.

Por outro lado, a via enzimática apresenta algumas vantagens, como por

exemplo:

•

Alta seletividade das enzimas;

•

Rendimentos elevados na conversão dos ésteres;

•

Condições mais brandas de reação, evitando a degradação dos

reagentes e produtos;

•

Menor consumo energético, em função das temperaturas

reduzidas;

•

Biodegradabilidade do catalisador;

•

Facilidade de recuperação do catalisador enzimático (DOSSAT

et al, 2002).

Como desvantagem desta via, cita-se o elevado custo do processo em escala

industrial, em função do custo elevado das enzimas. No entanto, o desenvolvimento

27

de biocatalisadores mais robustos através de técnicas de biologia molecular ou

imobilização de enzimas pode tornar este processo industrialmente competitivo dentro

de alguns anos.

As reações de síntese de ésteres biolubrificantes podem ser conduzidas tanto

em reatores em batelada, quanto em reatores contínuos (leito fixo ou leito fluidizado).

Entretanto, por razões de simplicidade de processo, a batelada ainda é a escolha

majoritária. Um exemplo ilustrativo de um reator de transesterificação em batelada da

Raisio Groupe se encontra ilustrado na figura 8.

Figura 8: Reator batelada de transesterificação (Raisio Groupe )

LÄMSA (1995) estudou e desenvolveu novos métodos e processos para a

produção de ésteres de óleos vegetais, matérias-primas para a fabricação de

lubrificantes

biodegradáveis,

utilizando

tanto

catalisadores

químicos

quanto

enzimáticos . Inicialmente foi sintetizado o 2-etil-1-hexiléster de óleo de canola, a partir

do 2-etil-1-hexanol e do óleo de canola, variando-se o catalisador (hidróxido de sódio,

hidróxido de potássio, metóxido de sódio, etóxido de sódio e ácido sulfúrico), a razão

molar óleo:álcool (1:3 a 1:6), a temperatura (80 a 120°C) e a pressão (2,0 a 10,6 MPa).

As condições ótimas estabelecidas foram: Razão molar (1:5), 0,5% de

catalisador alcalino (metóxido de sódio), temperatura de 80 a 105°C e 2,7MPa de

pressão. A conversão do óleo de canola obtida foi de 97,6% em 5 horas de reação.

28

Neste trabalho não foram empregadas técnicas quimiométricas, mas sim uma análise

individual do comportamento de cada variável.

A síntese descrita acima também foi estudada utilizando-se a lipase de

Candida rugosa como catalisador, obtendo-se conversões de 87% em 5 horas de

reação. As melhores condições reacionais foram: razão molar óleo:álcool (1:2,8),

concentração de lipase (3,4%), água adicionada (1,0%) e temperatura de 37°C.

LÄMSA (1995) também sintetizou um éster metílico de óleo de canola

(biodiesel), reagindo óleo de canola com metanol (em excesso) a 60°C, utilizando

0,5% de catalisador alcalino. Após 4 horas de reação, a conversão foi de 97%,

havendo a separação da glicerina formada e a destilação do excesso de álcool.

O mesmo autor ainda promoveu a reação entre o éster metílico do óleo de

canola com o trimetilolpropano (TMP). Esta reação de transesterificação seguiu a

mesma estratégia de análise individual do comportamento de cada variável envolvida

no processo. Inicialmente se estudou o tipo e a quantidade de catalisador empregado,

sendo o metilato de sódio (0,7%) o que apresentou melhor conversão. Em seguida se

avaliou a razão molar éster:TMP, sendo estabelecido o valor de 3,2:1 (pequeno

excesso do éster). Por fim, estudou-se a temperatura e a pressão, as quais têm um

forte efeito na conversão. Foram estabelecidos os valores de 85-110ºC e 3,3 MPa

para uma conversão de 98,9%, obtida em 2,5 horas de reação.

Por fim, o autor promoveu a síntese do éster metílico de canola através de

catálise enzimática. Os rendimentos com o uso de lipases foram elevados, porém o

tempo de reação foi extremamente alto (em média 46 horas).

2.4.

Propriedades dos Biolubrificantes

As principais propriedades de um óleo lubrificante, que são requisitos básic os

para o bom desempenho do mesmo, serão descritas a seguir:

a) Viscosidade: A viscosidade dos óleos lubrificantes é a propriedade mais

importante desses fluidos, pois está relacionada diretamente à formação da

película que irá proteger as superfícies metálicas dos diversos ataques. Em

essência, a viscosidade de um fluido é a sua resistência ao escoamento, a qual

é função da força necessária para haver deslizamento entre suas camadas

internas de moléculas. Para os biolubrificantes não há um valor pré-definido,

entretanto, por razões de mercado, a faixa de 8 a 15 cSt a 100°C é a que

encontra um maior número de aplicações;

29

b) Índice de Viscosidade: Índice de viscosidade é um número adimensional

arbitrário utilizado para caracterizar a variação da viscosidade cinemática de

um produto derivado do petróleo com a temperatura. Um elevado índice de

viscosidade significa uma pequena diminuição da viscosidade de um produto

com o aumento da temperatura. Normalmente, o valor do índice de viscosidade

é determinado através de cálculos (descritos no método ASTM D2270) que

levam em consideração as viscosidades do produto a 40°C e a 100°C. Óleos

com valores de IV superiores a 130 encontram uma grande diversidade de

aplicações;

c) Ponto de fluidez: Este ensaio foi por muito tempo o único utilizado para avaliar

o comportamento dos óleos lubrificantes quando submetidos a baixas

temperaturas. Após aquecimento preliminar, a amostra é resfriada a uma

velocidade especificada e observada em intervalos de 3ºC para avaliar as

características do escoamento. A menor temperatura na qual se observa

movimento no óleo é reportada como o Ponto de Fluidez. Quanto mais baixo,

melhor o óleo básico, sendo valores inferiores a –36°C de grande utilidade.

Alguns abaixadores de ponto de fluidez podem ser utilizados na formulação de

biolubrificantes, no entanto estes são menos eficientes do que quando

utilizados em conjunto com óleos minerais;

d) Corrosividade: Os biolubrificantes, assim como os lubrificantes minerais não

devem ser corrosivos. Por isso, devem apresentar resultado de 1B (máximo)

no teste ASTM D130, o qual consiste em se observar a corrosão de uma placa

de cobre após a mesma ser retirada de uma estufa onde permaneceu por 3

horas imersa na amostra de lubrificante, com temperatura controlada de 150°C.

Os valores desde 1A até 1B, etc., são atribuídos com base em uma

comparação com padrões pré-existentes;

e) Índice de Acidez (IAT): Este ensaio tem como objetivo medir a acidez do óleo

lubrificante, em geral, decorrente dos processos de oxidação, da queima dos

combustíveis e de alguns aditivos. Neste ensaio uma amostra com massa

conhecida é previamente misturada com solvente de titulação e titulada em

KOH em meio alcoólico. Determina-se a massa de KOH por massa de amostra

para a titulação. São desejáveis valores inferiores a 0,5 mgKOH/g, uma vez

30

que valores mais elevados de IAT contribuem para aumentar os efeitos de

corrosão;

f) Biodegradabilidade:

Muitos

óleos

vegetais

e

ésteres

sintéticos

são

inerentemente biodegradáveis. Isto significa que eles são não persistentes e

sofrem modificações físicas e químicas como resultado da sua reação com

biota, a qual conduz

à remoção de características ambientalmente

desfavoráveis. As características negativas incluem imiscibilidade com água,

eco toxicidade, bioacumulação em organismos vivos e ação biocida contra tais

organismos. Para certas aplicações, os lubrificantes devem ser prontamente

biodegradáveis. Os testes CEC L-33-T-82 e STURM modificado são dois dos

mais amplamente utilizados para medir biodegradabilidade em lubrificantes. O

biolubrificante para ser considerado biodegradável deve apresentar um

resultado superior a 67% no teste CEC;

g) Estabilidade à oxidação: A maioria dos óleos vegetais são insaturados e

tendem a ser menos estáveis à oxidação do que os óleos minerais. Pequenas

quantidades de antioxidantes (0,1 – 0,2%) são efetivas em formulações com

óleos minerais. Óleos vegetais, entretanto, podem necessitar uma grande

quantidade de antioxidantes (1 – 5%) para prevenir a sua deterioração

oxidativa. O ensaio mais utilizado para se medir esta estabilidade à oxidação

em óleos lubrificantes é a bomba rotatória (RPVOT – ASTM D2272), o qual

será descrito com mais detalhes no capítulo “Metodologia”. Um bom

biolubrificante deve apresentar valores de tempo de oxidação superiores a 180

minutos. Um outro ensaio útil para análise da estabilidade à oxidação de

lubrificantes é a quimiluminescência, que será descrita com mais detalhes a

seguir.

2.5.

Quimiluminescência

Segundo ARAÚJO e CRAVO (1999), a quimiluminescência (QL) é a emissão

de luz produzida durante certas reações químicas. Embora a quimiluminescência seja

observada em reações exotérmicas, que envolvem grande variação de energia livre,

este não é um efeito térmico, mas o resultado da formação de moléculas

eletronicamente excitadas, que emitem fótons de luz quando decaem ao seu estado

fundamental.

31

As reações de oxidação de hidrocarbonetos produzem baixos níveis de

luminescência, mas com o uso de detectores sensíveis, como por exemplo, as células

fotomultiplicadoras, pode-se alcançar sinais adequados de intensidade.

Segundo SPLINERS e HEDENBURG (1985), a quimiluminescência (QL) é

emitida nas primeiras etapas de oxidação de hidrocarbonetos, quando radicais

peróxido ou radicais formados durante a decomposição de hidroperóxidos se

recombinam. Usando-se um esquema básico das reações de auto-oxidação, as

seguintes etapas podem ser consideradas para análise do mecanismo de emissão

luminosa:

•

Sob condições de alta temperatura, formam -se radicais livres derivados

de hidrocarbonetos.

RH ? R·

•

(1)

Em seguida, sob atmosfera de oxigênio, a oxidação tem início, gerando

prontamente radicais peróxido.

R· + O2 ? RO2·

•

(2)

Esta reação pode ser seguida pela formação de hidroperóxidos e de

novos radicais livres.

RO2· + RH ? ROOH + R·

•

(3)

A reação em cadeia pode ser terminada por recombinações de dois

radicais hidrocarboneto ou radical hidrocarboneto – radical peróxido.

Entretanto,

a

reação

R· + R· ? RR

(4)

RO2· + R· ? RO2R

(5)

com

maior

tendência

de

ocorrer

é

a

recombinação/desproporcionação de radicais peróxido.

RO2· + RO 2· ? Produtos

(6)

Esta interação entre radicais alquil-peróxi é considerada como a principal razão

para se observar QL durante a auto-oxidação de compostos orgânicos em fase líquida.

32

A reação 6 praticamente não requer energia de ativação e é altamente exotérmica (4580 kcal/mol), o suficiente para gerar emissão de luz na região visível do espectro. Na

presença de excesso de oxigênio, as reações 4 e 5 não devem ser significativas. A

reação 3 ocorre com menor intensidade por requerer alguma energia de ativação. A

cinética depende então das reações 1, 3 e 6.

Segundo ARAÚJO e CRAVO (1999), diversos autores acreditam que a etapa 6

ocorra através da formação de uma cetona excitada, que se relaxa para o estado de

baixa energia (ground), emitindo um fóton (reações 7 e 8).

RO 2. + RO2.

R'CR"* + ROH + O2

(7)

O

R'CR"*

O

R'CR" + hν

(8)

O

ZLAKTEVICH (1987) considera também que a emissão pode ser proveniente

de um rearranjo de moléculas de hidroperóxido (reação 9).

R-CH2-OOH

R'CR"* + H2 O + O2

(9)

O

Somente um fóton é emitido para cada 108 a 1010 terminações, uma vez que a

maior parte dos relaxamentos ocorre por outros caminhos (liberação de calor,

cruzamento entre sistemas, emissão luminosa). A eficiência pode ser melhorada pela

adição de ”aceptores” de energia, que são substâncias que possuem eficiência

quântica maior para emissão de luz. A intensidade de quimiluminescência, medida em

fótons por unidade de tempo, é proporcional ao quadrado da concentração de radical

peróxido [RO2·].

IVANOV e KALITCHIN (1992) afirmam que, durante a oxidação de uma fração

de óleo, a temperaturas elevadas, outros emissores também podem ser formados. A

presença de compostos de enxofre do óleo e também dos aditivos (ditiofosfato de

zinco e sulfonatos) abre a possibilidade de outros estados excitados serem formados.

As seguintes reações geradoras de emissores podem ocorrer:

33

•

Sulfurados + hidroperóxido de cumeno ?

emissão observada.

Possíveis emissores: Formaldeído ou dióxido de enxofre excitado;

•

Ozônio + mercaptanas ?

emissão observada. Possível emissor:

Dióxido de enxofre;

•

Policíclicos aromáticos ?

endoperóxidos ?

geração de oxigênio

“singlet” por calor, e este vai a “triplet”. Emite luz;

•

Nitrogênio em estruturas cíclicas (indóis): Oxidação de indóis por

hidroperóxidos, seguido do mesmo caminho anterior.

IVANOV e KALITCHIN (1992) afirmam ainda que a quimiluminescência em

temperaturas elevadas, especialmente a chamada “burst”, deve ser considerada como

um resultado da auto-oxidação e respectiva recombinação de RO2·, sendo também

influenciada pela presença de compostos heterocíclicos sulfurados, oxigenados e

nitrogenados e por reações destes com hidroperóxidos.

Segundo WEEKS et al (1988), os critérios para projeto de uma aparelhagem de

QL para testes de estabilidade à oxidação de lubrificantes e combustíveis mais

importantes são:

•

Capacidade de trabalho a altas temperaturas – Sensibilidade de

detecção e controle de temperatura;

•

Capacidade de trabalho com filmes finos de amostras;

•

Controle preciso da atmosfera de reação – Introdução da amostra,

introdução, vazão e dinâmica do fluxo de gases;

•

Versatilidade para condições de testes.

34

3. OBJETIVOS

No desenvolvimento deste trabalho, buscou-se a otimização da reação de

transesterificação do ricinoleato de etila com TMP, utilizando como catalisadores a

resina de troca iônica Amberlyst 15, o di-laurato de di-butilestanho, o metilato de sódio

e o ácido p-toluenosulfônico.

As variáveis mais importantes foram estudadas individualmente, com base nos

estudos levantados na pesquisa bibliográfica.

Como objetivos específicos, podem-se destacar:

a) A determinação das melhores condições operacionais para a

transesterificação do ricinoleato de etila com TMP;

b) Estudo de quatro diferentes catalisadores: Resina de troca iônica

Amberlyst 15 (heterogêneo) e di-laurato de di-butilestanho, metilato de

sódio e ácido p-toluenosulfônico (homogêneos);

c) Estudo de técnicas para remoção de resíduos de catalisador do produto

final;

d) Estudo de processos para separação de fases e purificação do produto

final.

35

4. METODOLOGIA

Os ensaios foram realizados nos laboratórios da gerência de lubrificantes e

produtos especiais (LPE) do Cenpes, Petrobras.

4.1.

Materiais

Os reagentes utilizados foram o ricinoleato de etila com 88% de pureza,

gentilmente cedido pela gerência de Hidrorrefino e Processos Especiais (HPE) do

Cenpes – Petrobras, e o álcool trimetilolpropano (TMP) (Sigma-Aldrich) com 98% de

pureza. Como catalisadores, utilizou-se: A resina de troca iônica Amberlyst 15 (SigmaAldrich), o di-laurato de di-butilestanho (Liocat 119), gentilmente cedido pela empresa

Miracema-Nuodex, o ácido p-toluenosulfônico (Sigma-Aldrich), com pureza de 98,5%,

e o Metilato de sódio, gentilmente cedido pela gerência de Hidrorrefino e Processos

Especiais (HPE) do Cenpes – Petrobras. As características físico-químicas dos

catalisadores, fornecidas pelos fabricantes, estão nas Tabelas 3, 4, 5 e 6.

Tabela 3: Propriedades típicas da resina Amberlyst 15 em sua forma ácida

(Sigma-Aldrich)

Propriedades

Funcionalidade

Valores

Àcido Sulfônico (Fortemente ácida)

Temperatura Máxima de Operação, °C

120

Teor de Umidade, %

<3

Área Superficial, m 2/g

45

Porosidade, %

32

Capacidade de Troca Iônica, meq/mL;meq/g

Teor de Finos (< 0,300 mm), %

Diâmetro Médio de Poro, ?

1,8;4,7

1,0 máx.

250

36

Tabela 4: Propriedades típicas do Liocat 119 (Miracema-Nuodex)

Propriedades

Valores

Fórmula

Teor de Estanho, %

13 - 15

Viscosidade Gardner a 25°C

B máx.

Cor Gardner

4 máx.

Peso Específico a 25°C

0,98 – 1,05

Umidade (Karl Fischer), %

0,8 máx.

Cinzas, %

12,5 mín.

Aspecto

Líquido transparente amarelo

Tabela 5: Propriedades típicas do Metilato de sódio (Sigma-Aldrich)

Propriedades