artigo

Envie artigo para: [email protected].

O texto não deve ultrapassar o limite

de 15 mil caracteres (com espaço).

Fotos devem ser encaminhadas

separadamente em JPG

Durabilidade e proteção

do concreto armado

O

primeiro indício do uso do concreto armado no mundo ocorreu

em 1850 na França por Jean-Louis

Lambot. Isso significa que o concreto

armado é um material ou sistema estrutural relativamente “jovem”, com

menos de 200 anos de existência,

porém, a maioria das pessoas que o

utilizam não tem consciência disso.

A origem do concreto armado foi

totalmente intuitiva e empírica. Nesse

contexto, é compreensível que não se

tenha pensado cuidadosamente na durabilidade dos materiais envolvidos.

Contudo, pode-se dizer que a

união desses dois materiais (aço +

concreto) contou com um pouco de

sorte para alcançar a grande aplicação que tem nos dias atuais. Isso porque, felizmente, os coeficientes de

expansão térmica dos dois materiais

são similares e porque o aço dentro

do concreto encontra-se em um meio

altamente alcalino devido à formação de cal, e esse meio com pH acima

de 12 faz com que o aço não corroa. A

menos que haja a presença de íons

despassivantes ou redução do pH devido ao ataque por CO2, por exemplo. Pode-se dizer que foi sorte, porque essa teoria não era conhecida

quando Lambot resolveu confeccionar os seus barcos.

Marcelo Henrique Farias de Medeiros

Prof. Dr. do Departamento de Construção

Civil, Universidade Federal do Paraná

[email protected]

Paulo Helene

Prof. Dr. do Departamento de

Engenharia Civil, Escola Politécnica,

Universidade de São Paulo

Proteção de superfície no contexto da

durabilidade do concreto armado

Pensar em durabilidade do concreto é algo extremamente novo. Há poucas décadas, esse assunto não era considerado um ponto de grande importância. Existia uma impressão geral (tanto

do meio técnico quanto do usuá­rio)

que o concreto armado tinha durabilidade tão extrema que esse não era um

ponto a se preocupar.

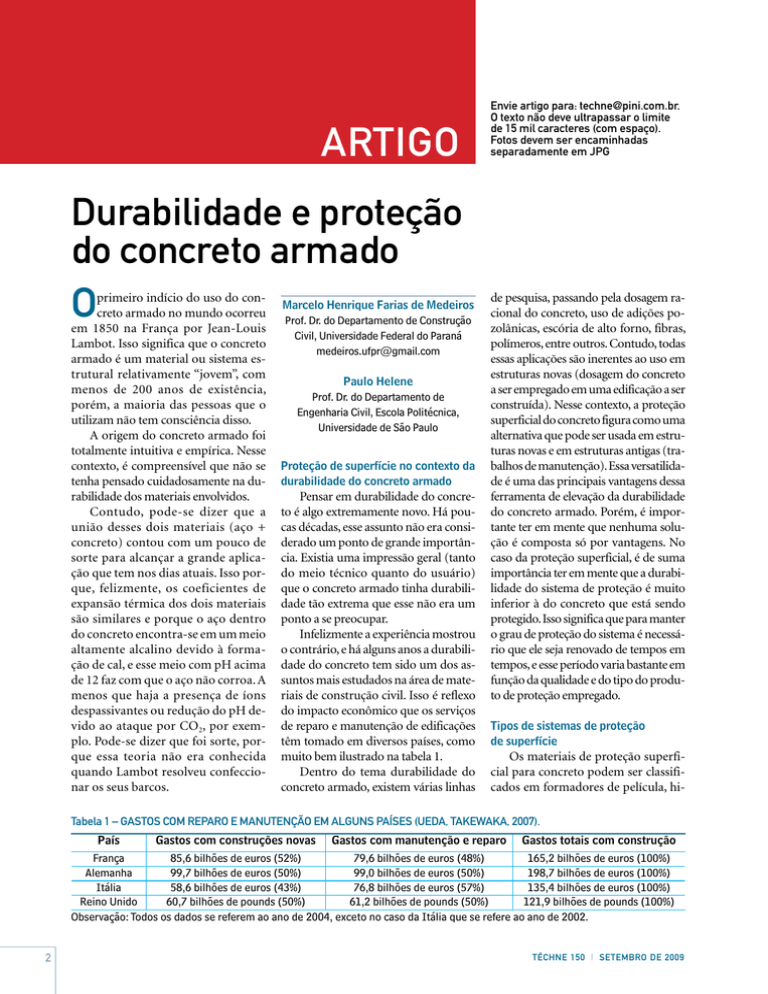

Infelizmente a experiência mostrou

o contrário, e há alguns anos a durabilidade do concreto tem sido um dos assuntos mais estudados na área de materiais de construção civil. Isso é reflexo

do impacto econômico que os serviços

de reparo e manutenção de edificações

têm tomado em diversos países, como

muito bem ilustrado na tabela 1.

Dentro do tema durabilidade do

concreto armado, existem várias linhas

de pesquisa, passando pela dosagem racional do concreto, uso de adições pozolânicas, escória de alto forno, fibras,

polímeros, entre outros. Contudo, todas

essas aplicações são inerentes ao uso em

estruturas novas (dosagem do concreto

a ser empregado em uma edificação a ser

construída). Nesse contexto, a proteção

superficial do concreto figura como uma

alternativa que pode ser usada em estruturas novas e em estruturas antigas (trabalhos de manutenção). Essa versatilidade é uma das principais vantagens dessa

ferramenta de elevação da durabilidade

do concreto armado. Porém, é importante ter em mente que nenhuma solução é composta só por vantagens. No

caso da proteção superficial, é de suma

importância ter em mente que a durabilidade do sistema de proteção é muito

inferior à do concreto que está sendo

protegido. Isso significa que para manter

o grau de proteção do sistema é necessário que ele seja renovado de tempos em

tempos, e esse período varia bastante em

função da qualidade e do tipo do produto de proteção empregado.

Tipos de sistemas de proteção de superfície

Os materiais de proteção superficial para concreto podem ser classificados em formadores de película, hi-

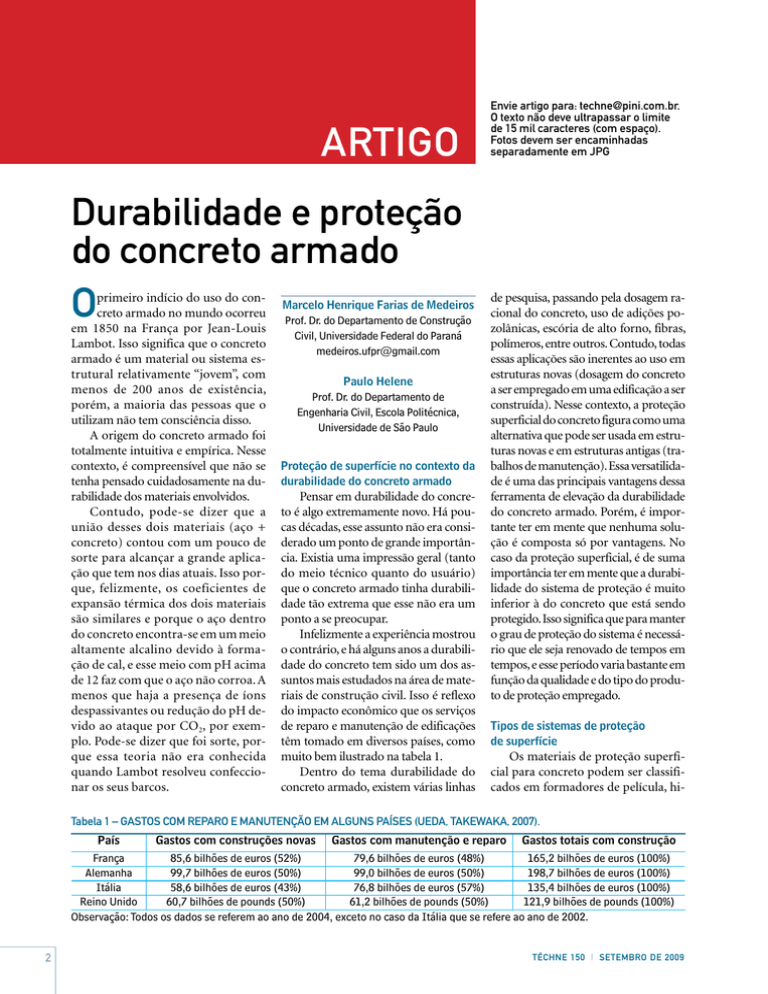

Tabela 1 – Gastos com reparo e manutenção em alguns países (Ueda, Takewaka, 2007).

País

Gastos com construções novas

Gastos com manutenção e reparo

Gastos totais com construção

França

85,6 bilhões de euros (52%)

79,6 bilhões de euros (48%)

165,2 bilhões de euros (100%)

Alemanha

99,7 bilhões de euros (50%)

99,0 bilhões de euros (50%)

198,7 bilhões de euros (100%)

Itália

58,6 bilhões de euros (43%)

76,8 bilhões de euros (57%)

135,4 bilhões de euros (100%)

Reino Unido

60,7 bilhões de pounds (50%)

61,2 bilhões de pounds (50%)

121,9 bilhões de pounds (100%)

Observação: Todos os dados se referem ao ano de 2004, exceto no caso da Itália que se refere ao ano de 2002.

2

Téchne 150 | setembro de 2009

superfície

concreto

Figura 1 – para

Grupos

de tratamentos de

superfície para concreto

Na2SiO3 + yH2O + xCa(OH)2 → xCaO

. SiO2 . yH2O + 2NaOH

equação 1

Desse modo, esse tratamento

forma uma camada menos porosa na

superfície da peça de concreto alterando a sua penetração de água. Além

disso, esse sistema de proteção não altera a aparência da superfície do concreto, sendo uma opção a ser considerada nos casos em que alguma exigência arquitetônica proíbe a mudança

estética da superfície do concreto.

(c) Hidrofugantes de superfície:

entre os procedimentos para proteger

superfícies de concreto, as impregnações hidrófugas são as que menos interferem no aspecto das mesmas. Seu

principal efeito consiste em impedir

ou dificultar a absorção de água do

concreto. Na prática, atualmente se

utilizam silanos, siloxanos oligoméricos e misturas desses dois compostos.

Os silanos são hidrorrepelentes

incolores conhecidos quimicamente

como alquiltrialcoxisilano. Possuem

pequena estrutura molecular (diâ-

(a)

(b)

(c)

(a) Formadores de película

(b) Bloqueadores de poros

(a)

(b)superfície (c)

(c) Hidrofugantes

de

(a) Formadores

deetpelícula

Fonte:

adaptado de Bentur

al., 1997

(b) Bloqueadores de poros

Figura 1 – Grupos de tratamentos de

(c) Hidrofugantes de superfície

superfície para concreto: (a) formadores

Fonte: adaptado de Bentur et al., 1997

de

película (b) bloqueadores de poros (c)

hidrofugantes de superfície

Desse modo, os silanos, siloxanos e

substâncias similares penetram nos

poros do concreto e formam uma camada hidrófuga que dificulta a penetração de água na forma líquida (que

pode ingressar contaminada com cloretos), mas permite que o vapor de água

entre e saia do concreto deixando que o

mesmo “respire” (Broomfield, 1997).

Efeitos dos sistemas de proteção

sobre o concreto armado

Na absorção de água

Um dos principais efeitos de um

metro de 1,0 x 10-6 a 1,5 x 10-6 mm), sistema de proteção superficial para

permitindo-lhe penetrar eficiente- concreto armado é a restrição ao inmente mesmo em substratos pouco gresso de água no material. O concreto

permeáveis. São vendidos em con- é um material naturalmente hidrófilo,

centração relativamente alta (de um ou seja, tem elevada afinidade com a

modo geral 20%) e reagem quimica- água. O resultado disso é que quando a

mente com materiais à base de sílica água entra em contato com a superfície

ou alumina. Por ter estrutura mole- do concreto, esta é absorvida quase inscular tão reduzida, são muito voláteis tantaneamente, dependendo do teor de

umidade do concreto. A proteção de

(Batista, 1998).

Os siloxanos são hidrorrepelentes superfície muda essa condição, seja pela

incolores, quimicamente conhecidos transformação do comportamento hicomo alquilalcoxisiloxanos. Possuem drófilo para hidrófugo, seja pelo tamestrutura molecular relativamente ponamento dos poros da camada mais

grande em relação aos silanos (diâme- externa ou pelo isolamento da superfítro de 1,5 x 10-6 a 7,5 x 10-6 mm) e, por cie do concreto do meio externo.

O efeito dos diferentes grupos de

isso, têm menor poder de penetração.

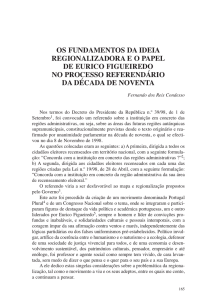

Porém, seu poder de penetração é sufi- tratamento de superfície foi recenteciente para estabelecer uma excelente e mente estudado e a figura 2 mostra

durável condição de hidrorrepelência, uma visão geral da capacidade de repela reação química com materiais dução desses sistemas de proteção suAbsorção

água

por (Basucção

capilar

perficial

na absorção de água por capique contenhamde

sílica

ou alumina

laridade.

Nessa ilustração,

fica notória

tista,

1998).

para concreto de referência e concreto

protegido

8.0

7.0

Absorção (kg/m²)

drofugantes de superfície (de poro

aberto) e bloqueadores de poros, como

representado na figura 1.

(a) Formadores de película: podem

ser divididos em tintas e vernizes. Tinta

é uma composição líquida pigmentada

que se converte em uma película sólida

após sua aplicação em uma camada

delgada. As tintas são formuladas a partir de quatro componentes básicos,

sendo eles resinas, solventes, pigmentos

e aditivos. Já os vernizes são constituídos apenas por resinas, solventes e aditivos. Pela ausência de pigmentos, não

apresentam cor e geralmente têm durabilidade inferior à das tintas.

(b) Bloqueadores de poros: são

produtos compostos por silicatos, que

penetram nos poros superficiais e reagem com a portlandita formando um

produto semelhante ao C-S-H. O silicato de sódio é o produto mais usado

para esse fim.

De acordo com Thompson et al.

(1997), a reação apresentada na equação 1 representa o que acontece quando a solução de silicato de sódio penetra nos poros do concreto.

6.0

5.0

4.0

3.0

2.0

1.0

0.0

0

5

10

15

20

Referência

Acrílico (B)

Hidrofugante (1)

Acrílico (A)

Poliuretano

Hidrofugante (2)

25

30 Dias

Silicato

Fonte: Medeiros 2008

Figura 2 – Absorção de água por sucção capilar (kg/m2) para concreto de referência

e concreto protegido

3

Figura 3 – Coeficiente de difusão de cloretos

de referência e concreto protegido

apara

r t concreto

i go

100%

8,08E-09

Na termodinâmica da corrosão

D (cm²/s)

17%

1,34E-09

27%

2,21E-9

33%

2,66E-09

8%

6,56E-10

5%

3,71E-10

12%

9,91E-10

Sistemas de proteção

Referência

Acrílico (B)

Hidrofugante (1)

Acrílico (A)

Poliuretano

Hidrofugante (2)

Silicato

Fonte: Medeiros, 2008

Figura

3 – Coeficiente

de difusãode

de cloretos

(cm /s) para concreto de referência e

Figura

4 – Potencial

corrosão

concreto protegido

2

Ecorr (mV)

para concreto de referência e concreto protegido

0

-50

-100

-150

-200

-250

-300

-350

-400

-450

-500

0

Baixa

probabilidade

de corrosão (10%)

Faixa de incerteza

Alta probabilidade

de corrosão (90%)

28

56

84 112 140 168 196 224 252 280 Dias

Referência

Acrílico (B)

Hidrofugante (1)

Acrílico (A)

Poliuretano

Hidrofugante (2)

Silicato

Fonte: Medeiros, 2008

Figura 4 – Potencial de corrosão (mV) para concreto de referência e

concreto protegido

a alta capacidade de redução do ingresso de água para o interior do concreto, devendo-se enfatizar que a capacidade de redução da absorção é bastante variável entre os produtos testados, que estão todos disponíveis no

mercado para a proteção de estruturas

de concreto armado. Além disso, é fácil

perceber que a eficiência desses produtos não depende apenas do tipo de

material, uma vez que o desempenho

apresentado pelos dois acrílicos e pelos

dois hidrofugantes (siliano/siloxanos)

foram bastante diferentes.

Na penetração de cloretos

Outro efeito importante dos sistemas de proteção de superfície é a redução do coeficiente de difusão de clore4

tos, ou seja, redução da velocidade de

contaminação da estrutura quando

submetida a ambientes influenciados

pela proximidade em relação ao mar

(Medeiros; Helene, 2008).

Os dados apresentados na figura 3

mostram o potencial de redução do

coe­ficiente de difusão de cloretos ocasionado pelos sistemas de proteção.

Esses resultados indicam que o coeficiente de difusão de cloretos pode ser

reduzido para valores que representam

entre 5% e 33% em relação ao concreto sem proteção, dependendo do sistema de proteção empregado. Isso se reflete em uma elevação considerável do

tempo de vida útil de serviço de uma

estrutura de concreto armado que

sofra ess tipo de intervenção.

A termodinâmica do processo de

corrosão está diretamente relacionada com o tempo para que haja a despassivação das armaduras, ou seja, o

início do processo de corrosão, muito

conhecido como o período de iniciação. O tempo desde a execução de

uma edificação até o final do período

de iniciação é o tempo de vida útil de

serviço de uma estrutura.

Estudos de corrosão acelerada

foram recentemente desenvolvidos

em laboratório para investigar a in­

fluên­cia dos sistemas de proteção de

superfície na elevação do tempo para

que haja o início da corrosão de armaduras no concreto armado. A figura 4

mostra o resultado desse trabalho e

demonstra que a despassivação das

armaduras é muito influenciada pela

proteção de superfície. Isso porque o

monitoramento do potencial de corrosão em corpos de prova de concreto

armado indicaram despassivação do

aço (início da corrosão) após 280 dias

de exposição à solução com 5% de

NaCl, enquanto o mesmo não ocorreu em nenhum dos casos de concreto

com proteção superficial aplicada.

É importante esclarecer que os valores de potencial de corrosão estão

relacionados com a probabilidade de o

fenômeno da corrosão estar ocorrendo, não significando maior ou menor

velocidade de corrosão, assunto que

será tratado no item que segue.

Efeito na cinética da corrosão

Cinética da corrosão nada mais é

do que a velocidade das reações que

compõem o processo. Ou seja, estando a estrutura com o processo de

corrosão já instalado, é importante

obter informações sobre a velocidade do progresso da deterioração por

corrosão, que tem relação direta com

a resistividade elétrica do concreto.

Desse modo, é plenamente fácil de

entender que uma estrutura com o

processo de corrosão de armaduras

em progresso pode estar corroendo a

diferentes velocidades em função da

resistividade do concreto do substrato, ou seja, da quantidade de eletrólito nos poros do concreto.

Téchne 150 | setembro de 2009

Figura 5 – Velocidade de corrosão

para concreto de referência e concreto protegido

Devo proteger? Que material devo

especificar?

Os resultados usados para ilustrar

os itens anteriores não deixam dúvida

sobre a eficácia do emprego de sistemas de proteção de superfície na elevação da vida útil das estruturas de

concreto armado. Uma boa forma de

mostrar o reflexo que esses materiais

podem ter na elevação da vida útil do

concreto armado é o uso das leis de

Fick da difusão de cloretos juntamente

com a função erro de Gauss para a estimativa do tempo de vida útil em função do cobrimento adotado em projeto ou encontrado na obra a ser recuperada. Esse tipo de raciocínio está representado na figura 6, cujo processo

de cálculo está detalhado em Medeiros

(2008). É importante enfatizar que a

estimativa de vida útil representada na

figura 6 se refere ao caso em que o

agente agressivo principal é o ataque

por íons cloretos e a sua penetração

ocorre por difusão.

Para especificar um sistema de proteção superficial não se deve ter como

base apenas a sua eficiência isoladamente. É de extrema importância que

se tenha em conta a capacidade de

manter essa característica ao longo do

tempo. Um sistema pode ser muito eficaz em barrar o ingresso de água e de

icorr (microA/cm²)

1.0

0.9

0.8

0.7

0.6

0.5

0.4

0.3

0.3

0.2

0.1

0.0

50

Nível de corrosão

moderado

Nível de corrosão

baixo

60

70

80

90

100

Referência

Acrílico (B)

Hidrofugante (1)

Acrílico (A)

Poliuretano

Hidrofugante (2)

Nível de corrosão

desprezível

Silicato

Fonte: Medeiros, 2008

Figura 5 – Velocidade de corrosão (µA/cm2) para concreto de referência e

Figura

6 – Vida útil estimada x cobrimento

concreto protegido

para concreto de referência e concreto protegido

Limite crítico de Cl-= 0,4% (em relação à massa de cimento)/Cs = 1,8

10

Cobrimento (cm)

O efeito da proteção de superfície,

em uma estrutura que está corroendo,

é exatamente de desacelerar a corrosão

de armaduras pela restrição do ingresso de água para o interior do concreto,

ou seja, aumento da resistividade. A

figura 5 evidencia a eficácia de alguns

sistemas de proteção de superfície

quando aplicadas sobre uma estrutura

de concreto armado contaminada

com 1% de cloretos em relação à massa

de cimento. Nesse caso, os corpos de

prova contaminados (concreto de referência e protegidos) foram submetidos à estabilização em diferentes níveis

de umidade relativa do ar. Verificou-se

que a velocidade de corrosão aumentou drasticamente para umidade relativa acima de 80%, enquanto no caso

do concreto protegido a velocidade de

corrosão se manteve baixa mesmo

acima de 90%.

1

1

10

100 anos

Referência

Acrílico (B)

Hidrofugante (1)

Acrílico (A)

Poliuretano

Hidrofugante (2)

Silicato

Fonte: Medeiros, 2008

Figura 6 – Vida útil estimada (anos) X cobrimento (cm) para concreto de referência e

concreto protegido

cloretos, contudo, não apresentar boa

resistência à radiação UV. Num caso

como esse, um sistema um pouco

menos eficiente quanto à capacidade de

barrar a água e cloretos que tenha uma

maior resistência a esse tipo de radiação

pode ser mais interessante, se o caso envolver a exposição ao sol. Desse modo, é

fundamental analisar a eficiência em

conjunto com a durabilidade do sistema de proteção superficial.

É primordial que o especificador

esteja ciente das condições de serviço a

que os materiais estarão submetidos.

Isso irá evitar a ocorrência de certas

incompatibilidades e consequências

indesejáveis. Por exemplo: o verniz

acrílico base solvente, apesar de ser um

excelente material de acabamento, se

aplicado sem um primer adequado,

escurece a superfície, uma vez que é

incompatível com a alcalinidade do

concreto. A especificação de um verniz

epoxídico para áreas externas pode ser

trágica, caso receba incidência solar,

pois o produto se degrada com a incidência dos raios ultravioleta. É, porém,

um dos melhores em resistência a ataques químicos, podendo ser amplamente utilizado em ambientes industriais. Deve-se tomar cuidado também

na especificação do verniz poliuretano, já que existem dois tipos: o aromático e o alifático, este último bicompo5

Cobrimento Equivalente

da Proteção (cm)

Figura 7 – Cobrimento equivalente

a r t i go

dos sistemas de proteção

16

14

12

10

8

6

4

2

0

CS = 1,8 %

Ccrit. = 0,40 % em rel. a massa de cim.

Sistemas de proteção

Acrílico (A)

Poliuretano

Hidrofugante (2)

Acrílico (B)

Hidrofugante (1)

Silicato

Fonte: Medeiros, 2008

Figura 7 – Cobrimento equivalente dos sistemas de proteção

nente e resistente aos raios solares,

podendo ser usado em superfícies externas. Portanto, nunca se deve especificar um poliuretano aromático para

tratamento de superfícies externas sujeitas à ação solar.

Uma forma muito útil de raciocinar em termos de proteção de superfície foi proposta na tese de doutorado

de Medeiros (2008), em que a proteção é convertida em termos de cobrimento equivalente, que consiste em

quantos centímetros de cobrimento

equivale uma demão de um determinado sistema de proteção. A figura 7

serve como resultado ilustrativo da

avaliação feita por Medeiros (2008).

É importante enfatizar que a experiência e qualificação do profissional

conta muito na hora de especificar

algum tipo de proteção de superfície

para o concreto armado. É importante estar atento a todas as variáveis envolvidas no sistema a ser recuperado,

tais como: se a estrutura já está contaminada com cloretos; se vai estar exposta à radiação U.V.; se existe exposição à água diretamente; se o mecanismo de penetração de água envolve

sucção capilar ou permeabilidade; se

existem outros mecanismos de degradação, tais como: carbonatação, ataque por sulfatos, chuva ácida, ataque

por micro-organismos e outros; condições de acesso; custo da proteção;

facilidade de manutenção; ganho de

vida útil proporcionado.

Considerações finais

É importante que a indústria da

construção civil juntamente com o

usuário veja sua edificação como algo

que necessita de manutenções periódicas e a proteção de superfície é uma

ferramenta que pode e deve ser usada

nos trabalhos de manutenção. É perfeitamente aceito que o dono de um

carro troque suas velas, óleo, lave, faça

balanceamento dos pneus e etc. É exatamente esse conceito que precisa ser

estendido para as edificações, o usuário precisa se conscientizar que uma

edificação não é um bem eterno e sua

durabilidade vai ser maior ou menor

em função da manutenção realizada

ao longo da sua vida útil.

No caso de uma estrutura de concreto armado, a proteção de superfície

tem influência nos dois estágios da

vida útil da estrutura (Iniciação e Propagação), como resume a tabela 2.

Não se pode esquecer que a eficiência de uma proteção superficial é diminuída ao longo do tempo de exposição

ao meio ambiente. Desse modo, o caminho do sucesso para os produtos de

Tabela 2 – Efeito da proteção X Período da vida útil mais influenciado

(Medeiros, 2008)

Efeito da proteção de superfície

Restrição ao ingresso de agentes

agressivos

Redução da umidade interna

6

Período da vida útil mais influenciado

Iniciação (obras novas)

Propagação (obras antigas)

proteção superficial para concreto está

no estabelecimento de um programa

de manutenção, considerando que

cada material tem uma vida útil limitada, necessitando de renovação para garantir o nível de proteção requerido.

Além disso, é importante enfatizar

que a escolha do material a ser especificado precisa estar baseada em dados

técnicos e científicos, além de expe­

riên­cias anteriores. O profissional precisa ter consciência das vantagens e

desvantagens de cada sistema de proteção para especificá-lo adequadamente e de forma compatível com o

tipo e grau de exposição em que a edificação esteja inserida.

Leia Mais

Perfeitos Hidrorrepelentes para

Toda Situação. M. Batista; Revista

Recuperar, v. 23, 1998.

Steel Corrosion in Concrete –

Fundamentals and Civil

Engineering Practice. A. Bentur; S.

Diamond; N. S. Berke. London: E and

FN SPON, 1997.

Corrosion of Steel in Concrete –

Understanding, investigation and

repair. J. P. Broomfield. Londres: E &

FN Spon, 1997.

Contribuição ao Estudo da

Durabilidade de Concretos com

Proteção Superficial Frente à

Ação de Íons Cloretos. M. H. F.

Medeiros. Tese (Doutorado) – Escola

Politécnica, Universidade de São

Paulo, São Paulo, 2008.

Efficacy of Surface Hydrophobic

Agents in Reducing Water and

Chloride Ion Penetration in

Concrete. M. Medeiros; P. Helene.

Materials and Structures, v. 41,n.1, p.

59-71, 2008.

Characterization of silicate sealers

on concrete. J. L. Thompson; M. R.

Silsbee; P. M. Gill; B. E. Scheetz.

Cement and Concrete Research, v. 27,

n. 10, p. 1561-1567, 1997.

Performance-based Standard

Specifications for Maintenance

and Repair of Concrete Structures

in Japan. T. Ueda; K. Takewaka.

Structural Engineering International,

v. 4, p. 359-366, 2007.

Téchne 150 | setembro de 2009