“RECUPERAÇÃO DE ZINCO, CÁDMIO E COBRE DE LICORES SULFÚRICOS

PROVENIENTES DE RESÍDUOS INDUSTRIAIS DA METALURGIA

EXTRATIVA DO ZINCO”

Ligiane Rios Gouvea

Dissertação apresentada como parte dos requisitos

para obtenção do grau de Mestre em Ciência e

Tecnologia das Radiações, Minerais e Materiais

2008

Comissão Nacional de Energia Nuclear

CENTRO DE DESENVOLVIMENTO DA TECNOLOGIA NUCLEAR

Programa de Pós-Graduação em Ciência e Tecnologia das

Radiações, Minerais e Materiais

“RECUPERAÇÃO DE ZINCO, CÁDMIO E COBRE DE LICORES SULFÚRICOS

PROVENIENTES DE RESÍDUOS INDUSTRIAIS DA METALURGIA

EXTRATIVA DO ZINCO”

Ligiane Rios Gouvea

Dissertação apresentada ao Curso de Pós-Graduação em Ciência e

Tecnologia das Radiações, Minerais e Materiais, como requisito parcial à

obtenção do Grau de Mestre

Área de concentração: Ciência e Tecnologia dos Minerais

Orientador: Dr. Carlos Antônio de Morais

Belo Horizonte

2008

COMISSÃO NACIONAL DE ENERGIA NUCLEAR

CENTRO DE DESENVOLVIMENTO DA TECNOLOGIA NUCLEAR

Curso de Pós-graduação em Ciência e Tecnologia

das Radiações, Minerais e Materiais

Ligiane Rios Gouvea

“RECUPERAÇÃO DE ZINCO, CÁDMIO E COBRE DE LICORES SULFÚRICOS

PROVENIENTES DE RESÍDUOS INDUSTRIAIS DA METALURGIA

EXTRATIVA DO ZINCO”

Dissertação de Mestrado apresentada ao Curso de Pós-graduação em

Ciência e Tecnologia das Radiações, Minerais e Materiais do

Centro de Desenvolvimento da Tecnologia Nuclear

Área de concentração: Ciência e Tecnologia dos Minerais

Orientador: Dr. Carlos Antônio de Morais

Belo Horizonte

2008

I

“A Deus, aos meus pais,

a Ane Laura e ao grande amor

da minha vida: Thiago.”

II

AGRADECIMENTOS

À Deus

O principal responsável por este trabalho.

Ao meu orientador

Prof. Dr. Carlos Antônio de Morais,

Pela experiência, apoio e dedicação no desenvolvimento de todas as etapas desta jornada.

Aos professores da pós-graduação

Pelo conhecimento transmitido, em especial a Ana Cláudia Queiroz Ladeira e Vanusa Maria

Feliciano Jacomino.

À FAPEMIG

Pela concessão da bolsa de pesquisa.

À CNEN e ao CDTN

Por permitir o uso das instalações para a realização deste trabalho.

À Companhia Paraibuna de Metais – CPM

Pelo fornecimento das amostras necessárias à realização deste trabalho.

III

As secretárias

Aparecida (Cida), Andréa e Roseli.

Pela convivência amiga e pelas conversas calorosas.

Aos Funcionários do CDTN

Pela colaboração no desenvolvimento de todas as etapas deste trabalho. Em especial:

Eugênio Miranda, grande colaborador nos testes de laboratório.

Marcos Antônio, responsável pela montagem e operação dos testes contínuos.

Luis Carlos, responsável pelo laboratório de análise química.

Elizabeth Kerpe e Ester Figueiredo, pelo apoio na correção deste texto.

Liliane Pacheco Tavares, por todas as análises realizadas com competência e dedicação e pela

convivência amiga.

A todos os colegas da pós-graduação

Pois juntos trilhamos uma etapa importante de nossas vidas.

Aos meus pais e irmã

Pela confiança e apoio.

Ao Thiago

Pela motivação, força e paciência.

Aos amigos e colegas

Pela vibração em relação a esta jornada.

IV

RECUPERAÇÃO DE ZINCO, CÁDMIO E COBRE DE RESÍDUOS INDUSTRIAIS

GERADOS NA METALURGIA EXTRATIVA DO ZINCO.

Ligiane Rios Gouvea

RESUMO

Este trabalho apresenta o desenvolvimento de técnicas hidrometalúrgicos para o

tratamento de licores gerados a partir de resíduos industriais da metalurgia extrativa do zinco. Um

dos licores (ZnCu) contém teores significativos de zinco e cobre (29,6 g/L Zn e 37,4 g/L Cu) e o

outro licor (ZnCd) contém elevados teores de zinco e cádmio (141 g/L Zn e 53,4 g/L Cd).

A recuperação dos metais Zn e Cd, a partir da amostra ZnCd, foi realizada pela técnica

de cementação. As variáveis de processo investigadas foram: temperatura, pH inicial do licor,

tempo de reação e o excesso de pó de zinco metálico. Após a definição das melhores condições,

foi obtida uma solução de sulfato de zinco com teor de 150 g/L de Zn e 0,005 g/L de Cd, passível

de alimentar a etapa de eletrólise para a obtenção do zinco metálico. O cádmio metálico obtido

apresentou pureza superior a 90% com uma recuperação de 99,9%.

No estudo com a amostra ZnCu utilizou-se a técnica de extração por solventes (extração

líquido-líquido). Foram realizados experimentos descontínuos e contínuos. Nos experimentos

descontínuos, investigou-se as seguintes variáveis de processo: tipo e concentração do agente

extratante, acidez da fase aquosa, relação volumétrica entre as fases e concentração do agente

reextratante (solução de ácido sulfúrico). Os experimentos foram realizados em temperatura

ambiente, (25 ± 2oC) e velocidade de agitação de 500 rotações por minuto (rpm). Foram testados

seis extratantes trocadores catiônicos. Três da classe dos extratantes ácidos (D2EHPA,

IONQUEST®801 e CYANEX®272) e três da classe dos extratantes quelantes (LIX®63,

LIX®984N e LIX®612N-LV). Todos os extratantes apresentaram elevados fatores de separação,

indicando alta potencialidade de obtenção dos metais zinco e cobre, separadamente, em elevada

pureza. Com os extratantes D2EHPA, IONQUEST e CYANEX, os fatores de separação Zn/Cu

foram 296, 323 e 361, respectivamente. Com o LIX®612N-LV, obteve-se um fator de separação

Cu/Zn 94, enquanto para o LIX®63 e o LIX®984N este fator foi de 62 e 37, respectivamente.

Dentre os extratantes testados, foi selecionado o D2EHPA para o estudo das variáveis de

processo e realização dos experimentos contínuos. O melhor resultado foi obtido com o D2EHPA

V

1 mol/L em pH de equilíbrio próximo de 2, em uma relação de fases A/O igual a 1 e tempo de

contato de 10 minutos. Os ensaios de reextração foram realizados com solução de H2SO4. Os

resultados mostraram que o cobre co-extraído, juntamente com o zinco, pode ser removido da

fase orgânica através de uma etapa de lavagem utilizando solução diluída de ácido sulfúrico e o

zinco reextraído com uma solução de H2SO4 mais concentrada (2 mol/L).

Depois de selecionadas as melhores condições de processo, foram realizados cinco

ensaios contínuos, até se atingir a condição ótima de separação dos metais Zn e Cu. Os

experimentos de 1 a 4 foram realizados com uma solução preparada no laboratório, simulando o

licor industrial. O experimento contínuo 5 foi realizado com a solução original, gerada na

lixiviação do resíduo industrial, contendo 29,6 g/L Zn, 37,4 g/L Cu, 1,94 g/L Cd, 0,127 g/L Co e

0,100 g/L Ni. O experimento foi realizado nas mesmas condições operacionais do experimento 4,

onde foi obtido o melhor resultado. O circuito de extração constou de 3 estágios de extração, 3

estágios de lavagem e 5 estágios de reextração. Neste experimento foi obtido um reextrato com

125 g/L Zn, 0,05 g/L Cu e teores de Cd, Co e Ni menores que 0,005 g/L. A concentração dos

metais no rafinado foi de 28,6 g/L Cu, 0,49 g/L Zn, 1,48 g/L Cd, 0,080 g/L Ni e 0,098 g/L Co.

VI

RECORY OF ZINC, CADMIUM AND COPPER FROM INDUSTRIAL RESIDUES IN THE

ZINC EXTRACTION MATALLURGY

Ligiane Rios Gouvea

Abstract

This paper presents a development of hydrometallurgic techniques for the treatment of

liquors obtained from industrial residues generated in the zinc extractive metallurgy. One of the

liquors (ZnCu) contains significant amounts of zinc and copper (29.6 g/L zn and 37.4 g/L Cu)

and the other (ZnCd) containing high levels of zinc and cadmium (141 g/L Zn and 53.4 g/L Cd).

The recovery of the Zn and Cd metals from the ZnCd sample was carried out using the

cementation technique. The process variables investigated were: temperature, initial pH of the

liquor, reaction time and the metallic zinc powder excess. After establishing the best conditions, a

zinc sulphate solution containing 150 g/L of Zn and 0.005 g/L of Cd was obtained. This solution

is capable of feeding the electrolysis stage in order to obtain metallic zinc. The level of purity of

the metallic cadmium obtained by the cementation technique was higher than 90%, and the

recovery rate was 99.9%.

The separation of zinc and copper from the ZnCu sample was carried out using the

solvent extraction technique. Non-continuous and continuous experiments were done.

In the

non-continuous experiment, the following process variables were investigated: type and

concentration of the extractants, acidity of the aqueous phase, volume relation between the phases

and the stripping agent concentration (sulphur acid solution). The experiments were carried out in

a room temperature (25 ± 2oC), and with an agitation of 500 rpm. Six cationic extractants were

investigated - three acid extractants (D2EHPA, IONQUEST®801 and CYANEX®272) as well as

three chelating extractants (LIX®63, LIX®984N and LIX®612N-LV). All extractants presented a

high separation factor and could be used in the separation process.

The Zn/Cu separation factor obtained with D2EHPA, IONQUEST and CYANEX was 296, 323

and 361 respectively. The Cu/Zn separation factor obtained with LIX®612N-LV was 94, whereas

the one obtained for LIX®63 and LIX®984N was 62 and 37 respectively.

Amongst the

extractants tested, the D2EHPA was the one selected for the study of the variables of this process.

The best result was attained with the D2EHPA 1 mol/L at an equilibrium pH near 2, and contact

VII

time of 10 minutes. The metal stripping was carried out with H2SO4. The results showed that the

co-extracted copper may be scrubbed from the organic phase through a diluted sulphuric acid

solution, and the zinc can be stripped with a more concentrated H2SO4 solution (2mol/L).

Fifth continuous experiments were realized until an optimal condition for the separation

of the metals Zn and Cu was achieved. The experiments from 1 to 4 were carried out with a

solution prepared in a laboratory simulating the industrial liquor. Experiment 5, was carried out

with the industrial liquor, in the same conditions of the experiment 4, which presented the best

results. It was carried out in three extraction stages, three scrubbing stages and 5 stripping stages.

In this experiment, a pregnant strip solution containing 125 g/L Zn, and 0.050 g/L Cu, with less

than 0.005 g/L Cd, Co and Ni, from a solution containing 29.6 g/L Zn, 37.4 g/L Cu, 1.94 g/L Cd,

0.127 g/L Co and 0.100 g/L Ni was obtained. The concentration of the metals in the raffinate was

28.6 g/L Cu, 0.49 g/L Zn, 1.48 g/L Cd, 0.080 g/L Ni and 0.098 g/L Co.

VIII

LISTA DE FIGURAS

FIGURA 3.1. Diagrama da produção de Zn metálico por via úmida............................................11

FIGURA 3.2. Tanques de rotação (Alemanha).............................................................................15

FIGURA 3.3. Processo de cementação em bateias (Anaconda)....................................................16

FIGURA 3.4. Reatores de precipitação (Kennecott).....................................................................17

FIGURA 3.5. Cementação do Cd..................................................................................................17

FIGURA 3.6. Esquema do processo de extração por solvente......................................................20

FIGURA 3.7. Diagrama de McCabe-Thiele para a extração.........................................................27

FIGURA 3.8 Extração por solvente em células de misturador-decantador em um sistema

contracorrente.................................................................................................................................28

FIGURA 3.9 Estrutura do D2EHPA.............................................................................................29

FIGURA 3.10 Estrutura molecular do dímero-D2EHPA..............................................................30

FIGURA 3.11 Extração de alguns metais com D2EHPA em soluções sulfatadas........................31

FIGURA 3.12 Estrutura do IONQUEST.......................................................................................33

FIGURA 3.13 Estrutura do CYANEX 272...................................................................................34

FIGURA 3.14 Extração de alguns metais com CYANEX 272 em soluções sulfatadas...............35

FIGURA 3.15 Estrutura do LIX 63...............................................................................................36

FIGURA 3.16 Extração de alguns metais com LIX 63.................................................................37

FIGURA 3.17 Formas isoméricas do LIX 63................................................................................38

FIGURA 4.1. Esquema utilizado em laboratório para a cementação do Cd.................................41

IX

FIGURA 4.2. Esquema utilizado em laboratório para a extração por solvente do Zn. ................43

FIGURA 4.3. Bateria de células misturador/ decantador usadas nos testes contínuos.................44

FIGURA 4.4. Circuito usado nos ensaios contínuos.....................................................................46

FIGURA 5.1. Influência da temperatura na cementação do Cd....................................................51

FIGURA 5.2. Influência do pH inicial do licor na cementação do Cd..........................................52

FIGURA 5.3. Influência do excesso de zinco em pó na cementação do Cd.................................54

FIGURA 6.1. Influência do pH de equilíbrio na extração de Zn e Cu..........................................59

FIGURA 6.2. Influência da concentração do D2EHPA na extração de Zn e Cu..........................60

FIGURA 6.3. Influência da relação de fases do Aquoso/ D2EHPA na extração de Zn e Cu.......61

FIGURA 6.4. Isoterma de extração do zinco; E = estágios teóricos de extração..........................62

FIGURA 6.5. Influência da concentração de H2SO4 na reextração de Zn e Cu............................63

FIGURA 6.6. Isoterma de reextração do zinco; E = estágios teóricos de extração.......................65

FIGURA 7.1. Instalação micro-piloto para a realização dos experimentos contínuos..................66

FIGURA 7.2. Esquema do circuito do ensaio contínuo 1.............................................................69

FIGURA 7.3. Perfil de extração e reextração de zinco no ensaio contínuo 1...............................70

FIGURA 7.4. Perfil de extração e reextração de cobre no ensaio contínuo 1...............................70

FIGURA 7.5. Esquema do circuito do ensaio contínuo 2.............................................................72

FIGURA 7.6. Perfil de extração e reextração de zinco no ensaio contínuo 2...............................74

FIGURA 7.7. Perfil de extração e reextração de cobre no ensaio contínuo 2...............................74

FIGURA 7.8. Perfil de extração e reextração de zinco no ensaio contínuo 3...............................77

X

FIGURA 7.9. Perfil de extração e reextração de cobre no ensaio contínuo 3...............................77

FIGURA 7.10. Perfil de extração e reextração de zinco no ensaio contínuo 4.............................80

FIGURA 7.11. Perfil de extração e reextração de cobre no ensaio contínuo 4.............................80

FIGURA 7.12. Perfil de extração e reextração de zinco no ensaio contínuo 5.............................82

FIGURA 7.13. Perfil de extração e reextração de cobre no ensaio contínuo 5.............................83

FIGURA 7.14. Extração por solvente multi-estágio em contracorrente no EC1..........................85

FIGURA 7.15. Extração por solvente multi-estágio em contracorrente no EC2..........................88

XI

LISTA DE TABELAS

TABELA 3.1. Composição química típica de uma solução purificada.........................................12

TABELA 3.2. Extratantes utilizados na Extração por Solventes..................................................23

TABELA 5.1. Caracterização química dos principais constituintes da amostra ZnCd.................50

TABELA 5.2. Caracterização química dos principais constituintes da amostra ZnCd diluída.....51

TABELA 5.3. Influência do tempo na cementação do cádmio.....................................................53

TABELA 5.4. Variação do potencial (Eh) em função do tempo ..................................................55

TABELA 6.1. Caracterização química dos principais constituintes da amostra ZnCu. ...............57

TABELA 6.2. Influência do agente extratante na extração de zinco e cobre. ..............................58

TABELA 6.3. Caracterização química dos principais constituintes do orgânico carregado.........63

TABELA 7.1. Caracterização química dos constituintes da fase de alimentação.........................67

TABELA 7.2. Condições operacionais do experimento contínuo 1 (EC1)...................................69

TABELA 7.3. Resultados obtidos após 30 horas de operação no experimento contínuo 1..........71

TABELA 7.4. Condições operacionais do experimento contínuo 2 (EC2)...................................73

TABELA 7.5. Resultados obtidos após 32 horas de operação no experimento contínuo 2......... 75

TABELA 7.6. Condições operacionais do experimento contínuo 3 (EC3). .................................76

TABELA 7.7. Resultados obtidos após 19 horas de operação no experimento contínuo 3..........78

TABELA 7.8. Condições operacionais do experimento contínuo 4 (EC4)...................................79

TABELA 7.9. Resultados obtidos após 13 horas de operação no experimento contínuo 4......... 81

TABELA 7.10. Resultados obtidos após 13 horas de operação no experimento contínuo 5........84

XII

TABELA 7.11. Comparação dos resultados obtidos no experimento contínuo 1.........................88

TABELA 7.12. Comparação dos resultados obtidos no experimento contínuo 2.........................91

TABELA 7.13. Comparação dos resultados obtidos no experimento contínuo 3.........................94

TABELA 7.14. Comparação dos resultados obtidos no experimento contínuo 4.........................96

TABELA 7.15. Comparação dos resultados obtidos no experimento contínuo 5.........................99

XIII

SUMÁRIO

DEDICATÓRIA ...........................................................................................................................I

AGRADECIMENTOS ................................................................................................................. II

RESUMO ................................................................................................................................ IV

ABSTRACT ............................................................................................................................. VI

LISTA DE FIGURAS .............................................................................................................. VIII

LISTA DE TABELAS ................................................................................................................ XI

SUMÁRIO ............................................................................................................................. XII

1.

INTRODUÇÃO............................................................................................................. 1

2.

OBJETIVO E RELEVÂNCIA .......................................................................................... 5

3.

REVISÃO BIBLIOGRÁFICA .......................................................................................... 6

3.1.

Zinco .......... ............................................................................................................ 6

3.2.

Cádmio e Cobre... ................................................................................................... 8

3.3.

Produção de Zinco... ............................................................................................. 10

3.4.

Processos de Separação e Purificação... ............................................................... 13

3.4.1. Cementação ......................................................................................................... 14

3.4.1.1. Cementação do Cádmio ........................................................................... 17

3.4.2. Extração Líquido - Líquido................................................................................. 18

3.4.2.1. Extração metálica por Extração Líquido - Líquido ................................. 20

3.4.2.2. Parâmetros para o controle do processso................................................. 24

3.5.

Extração de Zinco utilizando a Técnica de Extração por Solvente ... .................. 28

3.5.1. Sistema Zn- D2EHPA ......................................................................................... 29

3.5.2. Sistema Zn- IONQUEST .................................................................................... 33

3.5.3. Sistema Zn- CYANEX 272 ................................................................................ 34

3.5.4. Sistema Zn- LIX ................................................................................................. 36

TRABALHO EXPERIMENTAL .................................................................................... 40

4.

4.1.

Metodologia ........ ................................................................................................. 40

4.1.1. Cementação ......................................................................................................... 40

4.1.2. Extração po Solvente .......................................................................................... 42

4.2.

Soluções e reagentes... .......................................................................................... 46

4.2.1. Cementação ......................................................................................................... 46

XIV

4.2.2. Extração po Solvente .......................................................................................... 47

4.3.

Materiais e Equipamentos .................................................................................... 47

4.3.1. Cementação ......................................................................................................... 47

4.3.2. Extração po Solvente .......................................................................................... 48

4.4.

5.

Métodos Analíticos... ............................................................................................ 48

ENSAIOS DE CEMENTAÇÃO ..................................................................................... 50

5.1.

Cementação ........ ................................................................................................. 50

5.1.1. Efeito da Temperatura......................................................................................... 51

5.1.2. Efeito do pH ........................................................................................................ 52

5.1.3. Efeito do Tempo ................................................................................................. 53

5.1.4. Efeito do Excesso de Pó de Zinco Metálico ....................................................... 53

ENSAIOS DESCONTÍNUOS DE EXTRAÇÃO POR SOLVENTE ....................................... 56

6.

6.1.

Extração Líquido - Líquido ........ ......................................................................... 56

6.1.1. Ensaios de Extração ............................................................................................ 56

6.1.1.1. Definição do Agente Extratante .............................................................. 57

6.1.1.2. Variação do pH de equilíbrio................................................................... 58

6.1.1.3. Variação da concentração do extratante .................................................. 60

6.1.1.4. Variação da relação de fases .................................................................... 61

6.1.1.5. Curva de Equilíbrio ................................................................................. 61

6.1.2. Ensaios de Reextração ........................................................................................ 63

6.1.2.1. Variação da concentração do extratante .................................................. 63

6.1.2.2. Curva de Equilíbrio ................................................................................. 64

7.

ENSAIOS CONTÍNUOS DE EXTRAÇÃO POR SOLVENTE ............................................. 66

7.1.

Experimento Contínuo 1....................................................................................... 68

7.2.

Experimento Contínuo 2....................................................................................... 71

7.3.

Experimento Contínuo 3....................................................................................... 75

7.4.

Experimento Contínuo 4....................................................................................... 78

7.5.

Experimento Contínuo 5....................................................................................... 81

7.6.

Balanço de Massas........ ....................................................................................... 84

7.6.1. Experimento Contínuo 1 ..................................................................................... 84

7.6.2. Experimento Contínuo 2 ..................................................................................... 88

7.6.3. Experimento Contínuo 3 ..................................................................................... 92

7.6.4. Experimento Contínuo 4 ..................................................................................... 94

7.6.5. Experimento Contínuo 5 ..................................................................................... 96

XV

8.

CONCLUSÕES ........................................................................................................ 100

9.

SUGESTÕES PARA OS TRABALHOS FUTUROS ......................................................... 102

10.

PUBLICAÇÕES RELACIONADAS AO PRESENTE TRABALHO ..................................... 103

11.

REFERÊNCIAS BIBLIOGRÁFICAS.............................................................................104

INTRODUÇÃO

1

CAPÍTULO 1

1. INTRODUÇÃO

A Metalurgia Extrativa é responsável pela obtenção do metal puro a partir dos seus

minérios e é dividida em três eixos: a Hidrometalurgia, a Pirometalurgia e a Eletrometalurgia. A

Hidrometalurgia é definida como um conjunto de processos realizados em soluções aquosas com

o objetivo de extrair metais a partir de minérios, concentrados minerais e resíduos industriais. O

processo hidrometalúrgico é eficiente, ambientalmente satisfatório e pode ser usado até para

tratar resíduos com baixos teores e em pequena escala (HABASHI, 1993; JHA, KUMAR e

SINGH, 2001).

A primeira etapa do processo é o beneficiamento físico do minério. Esta etapa pode

envolver tratamentos físicos como britagem, moagem, classificação, separação gravimétrica,

flotação e outros, além de processos pirometalúrgicos como ustulação (ZnS → ZnO ) e préredução. Estes processos visam dar forma física, granulométrica e composição química adequada

a processos de extração posteriores. A segunda etapa do processo é a lixiviação (dissolução) do

minério, realizada em meio aquoso contendo ácidos, bases ou agentes complexantes e em

condições variadas de pressão e temperatura. A terceira etapa é o tratamento do licor através de

técnicas como precipitação, troca iônica, adsorção e extração por solvente. Finalmente, os íons

metálicos são reduzidos e recuperados na forma de metal puro, por meio dos processos de

eletrólise, redução por hidrogênio e cementação (CIMINELLI, 2004).

Em geral, os processamentos hidrometalúrgicos geram resíduos que, devido a alta

concentração de metais pesados, não podem ser descartados para o meio ambiente. Na indústria

de zinco, estes resíduos podem apresentar teores próximos de 22 % de zinco, 14% de cádmio e

5% de cobre. Tais resíduos permanecem acondicionados em barragens, gerando um grande

volume de passivo ambiental e de total responsabilidade da indústria. Teores tão elevados fazem

destes sítios de disposição valiosas fontes de metais sendo denominadas fontes secundárias.

Segundo Habashi (1997), podem ser citados como fontes secundárias de zinco: poeiras da

produção de aço (20 a 30% Zn), licor residual proveniente da eletrólise (25 a 30% Zn), escórias

geradas na fundição do chumbo (10 a 15% Zn), resíduos da produção térmica de zinco (8 a 12%

INTRODUÇÃO

2

Zn), resíduos da planta de galvanização (50 a 80% Zn), catalisadores exauridos (50 a 60% Zn),

poeiras da produção de latão (60 a 75% Zn).

O zinco está presente nas fontes secundárias na forma de metal, óxidos e/ou ligas. O

reaproveitamento destas fontes, contendo altos teores de zinco, cobre, cádmio, cobalto, entre

outros, tem sido conduzido através de técnicas de lixiviação com ácidos, oxidantes, cianeto e

amônia. Posteriormente, os metais são recuperados através das técnicas de extração por solventes,

cementação e/ou precipitação. Estas técnicas podem, além de minimizar o impacto ambiental,

trazer um retorno econômico para as indústrias, já que existe uma crescente demanda por metais

de elevada pureza e uma contínua redução de minérios com elevados teores dos minerais de

interesse (JHA, KUMAR e SINGH, 2001; OWUSU, 1998).

A única produtora de zinco metálico do país é a Votarantim Metais Zinco S/A (VM),

empresa de capital nacional integrante do Grupo Votarantim, cujas unidades industriais estão

localizadas no Estado de Minas Gerais. Há dois empreendimentos mineiros, em Vazante e

Paracatu, e duas usinas metalúrgicas, em Três Marias e Juiz de Fora. A produção do metal

começou em 1956 com a criação da Companhia Mineira de Metais (CMM), em Três Marias,

Minas Gerais. Em 2002, o grupo ampliou sua atuação com a aquisição da Companhia Paraibuna

de Metais (CPM), instalada em Juiz de Fora. Em 2006, a produção da VM foi de 402,5 mil

toneladas de zinco (BRASIL - DNPM-MG, 2001).

O processo de produção de zinco na VM começa com a extração do minério, que é

realizada tanto a céu aberto como em mina subterrânea. O minério extraído é britado para reduzir

a granulometria e, posteriormente, é submetido a um processo denominado flotação. Neste

processo, são adicionados reagentes e ar para se concentrar o zinco. Em seguida, há um processo

de separação sólido/ líquido (espessamento) da solução formada na etapa anterior. Nesta etapa é

formado o concentrado sulfetado de zinco. O concentrado é calcinado (queimado a 950°C) para a

obtenção do óxido, que é lixiviado com ácido sulfúrico. A lixívia obtida é purificada para a

separação dos diferentes componentes, principalmente o sulfato de zinco. Esta etapa é realizada

pela técnica de cementação, mediante adição de zinco metálico em pó. Após a cementação, o

cádmio é recuperado em forma de esponja e a partir da solução purificada de zinco, a solução de

INTRODUÇÃO

3

sulfato é submetida a um processo de eletrólise para a formação das placas de zinco. O zinco

obtido é fundido e transformado em lingotes para sua comercialização.

Para a realização deste trabalho, a CPM forneceu duas amostras de resíduos sólidos

industriais. Uma delas com alta concentração de Zn e Cd e outra com alta concentração de Zn e

Cu, ambas com traços de níquel e cobalto. As amostras são provenientes da purificação do licor,

gerado na etapa de lixiviação do minério de zinco.

Em estudos anteriores de lixiviação dos resíduos, produziram-se dois licores sulfúricos,

com elevados teores dos metais em questão (GOUVEA e MORAIS, 2005; MORAIS et al, 2005).

Com o intuito de recuperar o zinco metálico em ambas as amostras, além de diminuir o impacto

ambiental, foram selecionadas duas técnicas hidrometalúrgicas. Com o licor rico em Zn e Cd

utilizou-se a técnica de cementação. Com o licor rico em Zn e Cu utilizou-se a técnica de

extração por solventes.

Nos ensaios de cementação do cádmio foram investigados o efeito da temperatura, o pH

inicial do licor, o tempo de reação e o excesso de pó de zinco metálico utilizado como agente

redutor. Estes experimentos visaram: a recuperação do cádmio metálico com o maior grau de

pureza possível e uma solução de sulfato de zinco passível de retornar para a etapa de eletrólise

para a obtenção do zinco metálico.

Os ensaios descontínuos de extração por solventes, inicialmente, visaram à definição do

extratante mais adequado para a separação do zinco e cobre. Foram testados os extratantes

D2EHPA, IONQUEST®801, CIANEX®272, LIX®63, LIX®948N e LIX®612N-LV. Dentre este,

optou-se por utilizar o D2EHPA como agente extratante. Em seguida, foram investigadas as

variáveis de processo, ou seja, concentração do extratante e reextratante, pH de equilíbrio da fase

aquosa e relação entre os volumes das fases aquoso/orgânico. Posteriormente, foram construídas

as curvas de equilíbrio – diagrama de McCabe-Thiele para determinar a relação volumétrica entre

as fases aquosa e orgânica, bem como o número teórico de estágios das etapas de extração e

reextração, necessários para a realização dos ensaios contínuos.

Para confirmar e otimizar as condições definidas em laboratório, foram realizados 5

experimentos contínuos em circuito micro piloto. O circuito foi montado com baterias de células

INTRODUÇÃO

4

misturador/ decantador, construídas em policarbonato, com capacidade de 70 mL no misturador e

260 mL no decantador, com operação em sistema de contra-corrente e constou das etapas de

extração, lavagem e reextração. Os experimentos de 1 a 4 foram realizados com uma solução

preparada no laboratório, simulando o licor industrial. O experimento contínuo 5 foi realizado

com a solução original, gerada na lixiviação do resíduo industrial, utilizando as condições do

experimento 4.

OBJETIVO E RELEVÂNCIA

5

CAPÍTULO 2

2. OBJETIVO E RELEVÂNCIA

O objetivo geral deste trabalho é a recuperação seletiva dos metais zinco, cádmio e cobre,

presentes em licores sulfúricos, gerados a partir da lixiviação de resíduos industriais. Estes

resíduos são provenientes do processamento hidrometalúrgico do concentrado de minério de

zinco (esfarelita). A recuperação dos metais presentes agrega valor a estes resíduos e reduz o

impacto ambiental causado por eles.

O trabalho tem como objetivo específico o desenvolvimento de dois processos: um de

separação dos metais Zn e Cd, utilizando a técnica de cementação, e outro de separação dos

metais Zn e Cu, pela técnica de extração por solventes.

A destinação de efluentes líquidos e resíduos sólidos, gerados pelas indústrias, e a

preservação ambiental está presente em discussões em todo o mundo. Conforme estimativa da

Associação Brasileira de Empresas de Tratamento, Recuperação e Disposição de Resíduos

Especiais (ABETRE), dos 2,9 milhões de toneladas de resíduos industriais perigosos gerados

anualmente no Brasil, somente 600 mil toneladas, cerca de 22%, recebem tratamento adequado.

Os 78% restantes são depositados indevidamente em lixões, sem qualquer tipo de tratamento.

Tratar efluentes e resíduos sólidos, gerados por indústrias mineradoras e outras, em geral,

reduz o volume de passivo ambiental, diminuindo o impacto causado no meio ambiente pelos

metais presentes nestes resíduos. Além disso, através de técnicas hidrometalúrgicas adequadas,

são possíveis a recuperação e utilização posterior destes metais.

Os licores estudados neste trabalho são provenientes da lixiviação de resíduos sólidos da

Companhia Paraibuna de Metais – CPM. Estes resíduos são gerados na purificação do licor,

proveniente da lixiviação do concentrado de zinco, que alimenta a etapa de eletrólise para a

obtenção do zinco metálico. Porém, as técnicas aplicadas podem ser estendidas a outros tipos de

licores e efluentes industriais, gerados por mineradoras, indústrias hidrometalúrgicas, químicas e

siderúrgicas.

REVISÃO BIBLIOGRÁFICA

6

CAPÍTULO 3

3. REVISÃO BIBLIOGRÁFICA

3.1. Zinco

O zinco elementar (Zn) é um metal branco azulado brilhante de forma cristalina

hexagonal, massa molecular 65,38 g/mol e número atômico 30. Na natureza são encontrados

vários isótopos:

64

Zn (48,89%),

66

Zn (27,81%),

68

Zn (18,57%),

67

Zn (4,11%) e

70

Zn (27,81%),

presentes em vários sais de zinco como: acetato de zinco, cloreto de zinco, estearato de zinco,

sulfato de zinco, sulfeto de zinco e óxido de zinco. A densidade do zinco, a 25°C, é 7,14 g/cm3 e

a dureza, na escala de Mohs, é de 2,5 (AZEVEDO e CHASIN, 2003; BRASIL – DNPM - MG,

2001; BRASIL – DNPM – RJ, 1973).

O zinco é estável ao ar seco, porém é recoberto de carbonato básico quando exposto ao

ar úmido. Apresenta ponto de fusão de 419,5°C e ebulição de 920°C e ocorre principalmente no

estado de oxidação +2. A 100 – 150°C torna-se maleável e a 210°C torna-se quebradiço e

pulverizável. É solúvel em ácidos e é um dos metais pesados mais eletropositivo. Com exceção

de poucos metais como manganês, ferro e níquel, o Zn pode provocar a redução de outros metais

em solução (AZEVEDO e CHASIN, 2003; BRASIL – DNPM - MG, 2001; BRASIL – DNPM –

RJ, 1973).

O zinco é um nutriente essencial para os organismos vivos. É responsável pelo controle

dos sistemas imunológico, digestivo, e nervoso; diminui o risco de hemorragias; ajuda no

crescimento; controla diabetes, além de ser um importante constituinte das enzimas. Na

agricultura, o zinco é usado como suplemento nutritivo para promover o crescimento das plantas.

Embora o elemento não seja considerado tóxico, existem certos sais de zinco cuja ingestão

provoca náuseas e diarréia. A inalação de óxido de zinco pode provocar lesões em todo o sistema

respiratório (AZEVEDO e CHASIN, 2003; BRASIL – DNPM - MG, 2001).

A primeira extração e fundição do zinco impuro ocorreram na China, por volta do ano

1000 d.C. Existem ornamentos de zinco que datam de 2500 anos com cerca de 80 a 90 % de

zinco, contendo impurezas de ferro e antimônio. Como produto industrial, só começou a ser

REVISÃO BIBLIOGRÁFICA

7

produzido, em 1740, na Inglaterra (AZEVEDO e CHASIN, 2003; BRASIL – DNPM – RJ,

1973).

O zinco metálico é usado na produção de ligas ou na galvanização de estruturas de aço.

Utiliza-se a galvanização para dar resistência mecânica às estruturas de edifícios, partes

constituintes de automóveis, barcos e eletrodomésticos, chapas, tubos, entre outros materiais. O

zinco é também um aditivo de certas borrachas e tintas. Uma das ligas mais importantes de zinco

é o bronze, que consiste na mistura deste elemento com o cobre. O zinco pode ainda ser utilizado

como eletrodo nas pilhas secas (AZEVEDO e CHASIN, 2003; BRASIL – DNPM - MG, 2001).

Os compostos de zinco possuem diversas aplicações industriais, não são explosivos ou

inflamáveis. O óxido de zinco (ZnO) é utilizado nas indústrias cerâmicas, de borrachas e tintas. O

sulfato de zinco (ZnSO4) tem aplicação na indústria têxtil e no enriquecimento de solos pobres

em zinco. O cloreto de zinco é usado para preservar madeiras, como desodorizante em diversos

fluidos, em pilhas secas, tintas e herbicidas. Os compostos de zinco são também usados na

indústria de medicamentos (AZEVEDO e CHASIN, 2003; BRASIL – DNPM - MG, 2001).

O zinco é um dos elementos mais abundantes encontrados na Terra e pode ser

encontrado no ar, solo e água. É naturalmente encontrado nos alimentos. Distribui-se como

resultado de atividades como mineração; purificação do zinco, chumbo e cádmio; produção do

aço; queima de carvão e de lixo. Estes processos podem aumentar a concentração do metal na

atmosfera e a indisposição inadequada de resíduos industriais contendo o metal pode contaminar

o solo e as águas. Em geral, os minérios de zinco possuem baixos teores de Zn e diferentes

impurezas. Portanto, antes de produzir o zinco metálico, o minério passa por diversos tratamentos

físicos e químicos para concentrar (AZEVEDO e CHASIN, 2003).

Os minerais de zinco encontram-se na crosta terrestre, associado a outros metais como o

cobre, o chumbo, a prata e o ferro, sendo que os principais minerais são a blenda ou esfalerita

(ZnS), willemita (Zn2SiO4), smithsonita (ZnCO3), calamina ou hemimorfita (2ZnO.SiO2.H2O),

wurtzita (Zn,Fe)S, franklinita (Zn,Mn)Fe2O4, hidrozincita [2ZnO3.3Zn(OH)2] e zincita (ZnO). A

esfalerita ocorre em depósitos na forma de filões, sendo uma das fontes primárias mais

significativas de Zn no Brasil com, aproximadamente, 67% de Zn. Outros minérios importantes

são a calamina (54% de Zn) e willemita (59% de Zn) (BRASIL – DNPM - MG, 2001; BRASIL –

DNPM – RJ, 1973).

REVISÃO BIBLIOGRÁFICA

8

O zinco é obtido, principalmente, de concentrados sulfetados de zinco mas, também,

pode ser obtido de fontes secundárias. A obtenção do zinco metálico por fontes secundárias é

possível já que o metal ao ser reciclado não perde suas propriedades físicas e químicas. No

entanto, no Brasil, o mercado de metal secundário não é significativo (JHA, KUMAR e SINGH,

2001; BRASIL – DNPM - MG, 2001).

3.2. Cádmio e Cobre

O cádmio (Cd) e o cobre (Cu) e são importantes impurezas em licores gerados a partir

de minérios de zinco, sendo essencial a remoção de ambos os metais, antes da produção de zinco

metálico.

O cobre é um metal marrom avermelhado de massa molecular 63,55 g/mol e número

atômico 29. Possui quatro estados de oxidação: metálico (Cu0), íon cuproso (Cu+), íon cúprico

(Cu2+) e íon trivalente (Cu3+). Apresenta dois isótopos:

63

Cu (69,17%) e

65

Cu (30,83%). Como

propriedades físicas importantes, podem ser citadas a elevada condutividade térmica e elétrica,

maleabilidade e resistência à corrosão. O cobre no estado elementar é distribuído na natureza

como sulfetos, arsenitos, cloretos e carbonatos (AZEVEDO e CHASIN, 2003; BRASIL – DNPM

- DF, 1982).

Em ambientes secos, o cobre metálico é estável mas reage lentamente com a umidade do

ar, sendo coberto por uma camada verde de carbonato hidratado. No meio ambiente, o cobre

monovalente ou está complexado ou é rapidamente oxidado por qualquer agente oxidante.

Poucos compostos cuprosos são estáveis em água, porém são extremamente insolúveis. Por isso,

no meio ambiente aquático, o estado de oxidação bivalente é o normalmente encontrado. Os

compostos cúpricos e complexos de cobre são, geralmente, solúveis em água com coloração azul

ou verde. O cobre trivalente é um forte oxidante e ocorre em poucos compostos (AZEVEDO e

CHASIN, 2003; BRASIL – DNPM - DF, 1982).

O cobre é necessário para um bom crescimento das plantas e animais, sendo essencial na

atividade de algumas enzimas e proteínas. Nas enzimas, o cobre é responsável pela catálise de

reações de oxidação-redução. No metabolismo animal, a falta de cobre pode provocar anemia,

REVISÃO BIBLIOGRÁFICA

9

diarréia e distúrbios nervosos. Por outro lado, a ingestão excessiva do elemento pode causar

vômitos, cãibras, convulsões ou mesmo a morte (AZEVEDO e CHASIN, 2003).

Os compostos cuprosos (Cu+) e cúpricos (Cu2+) são diversos e com muitas aplicações. O

óxido de cobre é utilizado como catalisador, corante de cerâmicas, em baterias, eletrodos e

inseticidas. O cloreto cuproso é usado como desinfetante, na preservação da madeira, desodorante

e desulfurizante em destilados de petróleo, em fotografia, na purificação da água e como aditivo

alimentar. O cloreto cúprico é usado na tinturaria têxtil, como agente oxidante em corantes e

como fungicida. O nitrato cúprico é usado para sensibilizar superfícies à luz e o fluoreto se utiliza

como o pacificador em esmaltes, vidros e cerâmicas. O sulfato de cobre é usado em fungicidas,

inseticidas e como aditivo dos solos. O metal é utilizado na cunhagem de moedas, fabricação de

tubos de canalização, peças decorativas, etc. (AZEVEDO e CHASIN, 2003).

O cobre é, raramente, encontrado no estado puro. Normalmente, está associado a outros

elementos químicos, formando diversos minerais. Os minerais de cobre podem dividir-se em dois

grupos distintos: os primários ou sulfetados e os secundários ou oxidados. Os minerais primários

são depositados a grande profundidade e possuem origem ígnea. Os mais importantes são a

calcopirita (CuFeS2) com 34,6% de Cu e a calcocita (Cu2S) com 79,9%. Outros exemplos de

minerais sulfetados são a bornita (Cu5FeS4) com 63,3% e a enargita (Cu3As5S4) com 48,3%. O

segundo grupo é composto por minerais secundários resultantes da oxidação de sulfetos de cobre,

tais como a cuprita (Cu2O) com 88,8% de Cu, a malaquita (CuCO3.Cu(OH)2) com 57,5% e a

azurita (2CuCO3.Cu(OH)2) com 55,3%. Os minerais com maior interesse comercial são a

malaquita, a calcocita e a calcopirita (AZEVEDO e CHASIN, 2003; BRASIL – DNPM - DF,

1982).

O cádmio é um metal branco acinzentado de massa molecular 112,41 e número atômico

48. Pode se apresentar na cor prata esbranquiçada, azulada ou metálica. É dúctil e mole à

temperatura ambiente. É um elemento raro e não é encontrado na natureza em estado puro. A sua

abundância na crosta é estimada em torno de 0,1 a 0,2 partes por milhão. Possui oito isótopos

estáveis:

113

106

Cd (1,21%),

108

Cd (0,88%),

110

Cd (12,39%),

111

Cd (12,75%),

112

Cd (24,07%),

Cd(12,26%), 114Cd (28,86%), 116Cd (7,58%) e dois radioisótopos: 109Cd e 115Cd (AZEVEDO e

CHASIN, 2003).

O cádmio apresenta propriedades físico-químicas semelhantes ao zinco, porém é menos

reativo – não reage com o oxigênio do ar, mas forma o óxido quando aquecido. Esse metal não

REVISÃO BIBLIOGRÁFICA

10

reage com bases, porém reage com ácido clorídrico e sulfúrico a quente, sendo que apresenta

grande mobilidade na água (AZEVEDO e CHASIN, 2003).

A principal aplicação do cádmio consiste na eletrodeposição de uma película protetora

em torno de diversos objetos, aumentando a sua resistência à corrosão atmosférica. É também

utilizado na fabricação de pilhas e baterias de níquel-cádmio, com uma vida útil superior às

tradicionais. As principais ligas de cádmio são feitas com prata, cobre e zinco. Estas ligas são

usadas em trabalhos de solda, em condutores elétricos e em joalharia (AZEVEDO e CHASIN,

2003).

Não existem minérios que contenham cádmio em quantidades comerciais, obtendo-se

sempre como produto secundário da extração de zinco. A ocorrência dos dois metais juntos na

natureza deve-se ao fato de ambos possuírem propriedades físico-químicas semelhantes. Devido

ao exposto, o cádmio segue os níveis de produção do zinco. Quase todos os depósitos de zinco

contêm cádmio, apesar de a concentração deste elemento não ultrapassar cerca de 1%.

(AZEVEDO e CHASIN, 2003).

O cádmio é um metal altamente tóxico, sendo esta característica uma grande

preocupação das indústrias que utilizam este elemento ou um minério que o contenha. Em meios

industriais ricos em fumos e poeiras de cádmio, a principal via de absorção é a inalação. Uma

pequena exposição a elevadas concentrações de óxido de cádmio pode causar graves irritações

pulmonares ou mesmo a morte. Devem ser tomados cuidados especiais em ambientes industriais

que utilizam este elemento (AZEVEDO e CHASIN, 2003).

3.3. Produção de Zinco

A produção do zinco começa com a extração do minério que pode ser realizada a céu

aberto ou em minas subterrâneas. Os minérios extraídos são triturados e submetidos a um

processo, denominado flotação, para a obtenção do minério concentrado. Normalmente, os

minérios com altos teores de ferro são tratados por via seca. O concentrado é calcinado para

transformar o sulfeto em óxido (ustulação). O óxido obtido é reduzido, a 1100°C, para produzir

Zn metálico (AZEVEDO e CHASIN, 2003).

REVISÃO BIBLIOGRÁFICA

11

Na produção de zinco por via úmida (FIG. 3.1), o minério é calcinado para a obtenção

do óxido. Posteriormente, é lixiviado com ácido sulfúrico. O licor gerado, além do zinco, contém

outros metais como cádmio, cobre, níquel e cobalto. Para se obter o sulfato de zinco, livre de

impurezas, a lixívia obtida passa por uma etapa de purificação. Esta etapa é geralmente realizada

pela técnica de cementação, mediante adição de zinco metálico em pó e de sais de tartarato de

sódio e antimônio. A TAB. 3.1 contém a composição típica da solução purificada de usinas

hidrometalúrgicas de zinco.

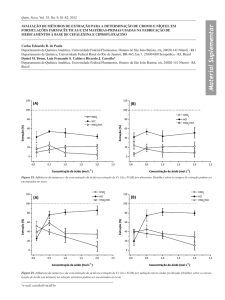

FIGURA 3.1. Diagrama da produção de Zn metálico por via úmida.

Na etapa de cementação, o cádmio é recuperado em forma de esponja e a partir da

solução purificada, o zinco metálico é produzido por eletrorefino. O zinco obtido é fundido na

REVISÃO BIBLIOGRÁFICA

12

forma de lingotes, produto pronto para ser comercializado (PINA et al, 2002; AZEVEDO e

CHASIN, 2003).

TABELA 3.1

Composição química típica de uma solução purificada

Elemento

Concentração

Elemento

Concentração

Zn

128 - 177 g/L

Ni

0,004 - 0,2 mg/L

Cu

0,01 - <0,5 mg/L

Co

<0,01 - 0,3 mg/L

Cd

0,01 - <1,0 mg/L

Mg

3 -12 mg/L

Fe

0,1 - 7,2 mg/L

Cl

29 - 420 mg/L

Fonte: FEIJÓ, 2005.

Os tipos de zinco obtidos na produção do metal se classificam segundo a norma ASTM

(American Society for Testing and Materials) em função da sua pureza:

•

SHG, Special High Grade (99,99%)

•

HG, High Grade (99,90%)

•

PWG Prime Western Grade (98%)

Como subprodutos, diferentes metais são obtidos, como mercúrio, cádmio, ouro, prata,

cobre e chumbo, em função da composição dos minérios. O dióxido de enxofre obtido na

calcinação é usado para produzir o ácido sulfúrico utilizado na lixiviação. O excedente pode ser

comercializado.

O resíduo sólido gerado na etapa de purificação do eletrólito, geralmente contém

grandes quantidades de Zn, Cd, Cu, além de outros metais, como Pb, Ni, Co, etc. Esse resíduo é

uma fonte secundária de Zn que após lixiviado com ácido sulfúrico, gera um licor que, se

purificado, pode retornar ao circuito de lixiviação (JHA, KUMAR e SINGH, 2001).

REVISÃO BIBLIOGRÁFICA

13

3.4. Processos de Separação e Purificação

O processo de purificação e separação escolhido para gerar os eletrólitos livres de

contaminantes ou para tratar os resíduos industriais deve consumir pouca energia, ser fácil de

controlar e remover freqüentemente as espécies metálicas que não interessam e impedem a

formação do metal puro. Um método comum, muito utilizado, é a precipitação. A precipitação é

um processo de separação que ocorre, em geral, devido à supersaturação de uma solução e pode

ser afetada por fenômenos cinéticos. A precipitação pode ser física ou química. (HABASHI,

1993).

Na precipitação física, nenhum reagente é adicionado. A concentração e a temperatura

são ajustadas para ocorrer a cristalização do soluto. Este tipo de processo é comum para a

obtenção de sais puros (EQ. 3.1) (HABASHI, 1993).

yMx+ (aq) + xAy- (aq) + nH2O (l) → MyAx.nH2O (s)

(3.1)

A precipitação química pode ser iônica ou de redução. Neste caso, um reagente é

adicionado para precipitar um composto específico. A precipitação iônica baseia-se nas

diferenças de solubilidade entre as espécies presentes em solução. Em geral, após a adição de

precipitantes e/ou após a modificação de pH, os contaminantes são precipitados sob a forma de

sais, óxidos e hidróxidos. Já a precipitação por redução consiste na redução espontânea de um íon

metálico em solução. A reação decorrente do processo é denominada reação de oxi-redução. Um

exemplo desse processo é a cementação do cádmio e cobre com pó de zinco metálico na

purificação de licor de zinco. No entanto, a precipitação muitas vezes não consegue purificar a

solução lixiviada que produzirá o zinco metálico, sendo necessárias outras técnicas (HABASHI,

1993; REDDY e PRIYA, 2005).

Outro processo de purificação e/ou concentração eficiente é a extração líquido-líquido

ou extração por solventes. O processo, em geral, é eficaz na extração seletiva de metais pesados

de resíduos industriais e muito utilizado comercialmente (ALAMDARI et al, 2004; REDDY e

PRIYA, 2005).

REVISÃO BIBLIOGRÁFICA

14

Neste trabalho, foram avaliadas a precipitação por redução e a extração líquido-líquido.

Ambos os processos foram utilizados para a purificação de licores de zinco. A precipitação por

redução foi utilizada para a precipitação do cádmio a partir do licor rico em Zn e Cd. A extração

líquido-líquido foi utilizada para a separação do Zn/Cu a partir do licor rico em zinco e cobre.

3.4.1. Cementação

A técnica de cementação é uma reação de redução heterogênea e espontânea de um íon

metálico em solução na presença de um metal mais eletropositivo. Para que a reação ocorra, é

necessário que a diferença de potencial seja positiva. Assim, o cádmio e cobre podem ser

extraídos da solução com o uso de metal de zinco (EQ. 3.2). A recuperação do Cd é de primordial

importância devido, além suas aplicações industriais, de sua alta toxicidade. Já o cobre é um

importante contaminante de eletrólitos de zinco (JHA, KUMAR, e SINGH, 2001; HABASHI,

1993; AUROUSSEAU et al, 2004).

Zn (s) + M2+(aq) → Zn2+(aq) + M (s)

(3.2)

onde M (cemento) = Cu, Pb, Cd, Ni e Ag.

O processo eletroquímico de cementação é utilizado para a remoção de íons metálicos

nobres ou tóxicos de soluções e na purificação de eletrólitos. Posteriormente, a solução purificada

obtida pode ser usada para a obtenção do metal puro através de eletrorefino ou por cristalização

(JHA, KUMAR e SINGH, 2001; AUROUSSEAU et al, 2004).

Vários aspectos devem ser observados durante as reações de precipitação por redução

(HABASHI, 1993):

•

O metal que sofrerá precipitação pode se dissolver devido a reações secundárias, afetando a

precipitação;

•

Após a precipitação do metal de interesse, pode ocorrer a re-dissolução do precipitado;

REVISÃO BIBLIOGRÁFICA

•

15

O pH da solução deve ser controlado para evitar a precipitação de hidróxidos que podem

contaminar o metal precipitado;

•

Podem ser formados gases tóxicos;

•

Dependendo das condições, várias impurezas não desejadas podem ser formadas.

As reações de cementação em pequena escala são conduzidas em tanques com agitação

mecânica ou tanques de rotação (FIG.3.2). O licor é misturado, continuamente, a uma

determinada quantidade de pó metálico. Após o término da reação, o produto é filtrado para a

recuperação do metal. Este método é usado na recuperação de cádmio de soluções sulfúricas com

pó de zinco (HABASHI, 1993).

FIGURA 3.2. Tanques de rotação (Alemanha).

Fonte: HABASHI, 1993.

Em larga escala, reações de cementação são conduzidas, principalmente, em bateias ou

reatores para a recuperação de cobre em soluções diluídas, utilizando pó de ferro metálico. O

processo é considerado barato e rápido com ambos os equipamentos. No entanto, a recuperação

do metal é mais eficiente ao se usar reatores (HABASHI, 1993).

Nas bateias (FIG. 3.3), o pó metálico é continuamente adicionado e a alimentação por

gravidade flui por todo o tanque. Bombas hidráulicas são usadas para agitar o sistema e para

REVISÃO BIBLIOGRÁFICA

16

bombear a lama com o metal de interesse ao longo da bateia até o tanque de sedimento, onde é

coletado o cemento (HABASHI, 1993).

FIGURA 3.3. Processo de cementação em bateias (Anaconda).

Fonte: HABASHI, 1993.

Nos reatores (FIG.3.4), o suporte cônico possui uma série de esguichos de pressão de

forma a criar um remoinho quando a alimentação é adicionada. A pressão e a velocidade da

solução no cone movem o precipitado para cima e para fora da seção cônica até o tanque de

sedimento, onde é coletado o cemento (HABASHI, 1993).

REVISÃO BIBLIOGRÁFICA

17

FIGURA 3.4. Reatores de precipitação (Kennecott).

Fonte: HABASHI, 1993.

3.4.1.1. Cementação do Cádmio

A cinética da reação da cementação do cádmio é controlada pelo transporte de massa das

espécies cimentadas (FIG.3.5). O equilíbrio termodinâmico é atingido, a 25°C, quando a

constante de equilíbrio é igual a 1,5x1012 (KARAVASTEVA, 1997; AUROUSSEAU et al,

2004).

FIGURA 3.5. Cementação do Cd.

Fonte: HABASHI, 1993.

REVISÃO BIBLIOGRÁFICA

18

Pina et al (2002) realizaram ensaios de eletrodeposição com o intuito de separar zinco,

cobre e cádmio. Em uma primeira etapa, os autores separaram o cobre. O metal, por ser mais

eletropositivo, precipita primeiro. Em seguida, o cádmio foi reduzido utilizando pó de zinco. O

Cd obtido apresentou 99% de pureza.

Na cementação do Cd, os íons Cd2+ são reduzidos e recuperados na forma de Cd

metálico, pela adição de zinco metálico em pó de acordo com a EQ. 3.3 (PINA et al, 2002). De

acordo com Karavasteva (1997), a presença de cobre em uma solução de ZnSO4 pode melhorar a

cementação do Cd.

Cd2+(aq) + Zn (s)

Cd (s) + Zn2+(aq)

ΔE0298K = 0,36V

(3.3)

Em solução ácida, o controle do pH é extremamente importante na cementação do

cádmio, devido a reação secundária de redução do íon H+ pelo Zn metálico, o que contribui para

uma menor recuperação do Cd metálico (EQ.3.4). A produção de hidrogênio gasoso é favorecida

em pH baixo, provocando um aumento no consumo do agente redutor e uma elevação no pH da

solução de sulfato de zinco resultante.

2H+(aq) + Zn (s)

H2 (g) + Zn2+(aq)

ΔE0298K = 0,76V

(3.4)

3.4.2. Extração Líquido - Líquido

A extração líquido-líquido ou extração por solventes está se tornando uma técnica

hidrometalúrgica indispensável, devido a crescente necessidade de metais com elevada pureza

para atender o mercado; as leis ambientais cada vez mais exigentes; a necessidade de custos de

fabricação baixos e a redução contínua de minérios com elevados teores metálicos, que resultou

no tratamento dos minérios de teores baixos e com uma grande complexidade (OWUSU, 1998).

A extração por solvente é um processo de equilíbrio, que pode ser representada pela EQ.

3.5:

REVISÃO BIBLIOGRÁFICA

ME

M+E

19

(3.5)

onde: M é a espécie metálica na fase aquosa, E é o extratante orgânico e ME é o complexo

formado.

Para uma eficiente extração, é necessário que o equilíbrio esteja deslocado para a direita.

Posteriormente, a espécie metálica extraída é transferida da fase orgânica para uma fase aquosa.

Nesta fase, denominada reextração, o equilíbrio deve estar deslocado para a esquerda (RITCEY e

ASHBROOK, 1984).

A técnica consiste em contatar uma fase aquosa (licor de alimentação) e uma fase

orgânica (solvente extrator), imiscíveis entre si. A contactação ocorre, sob agitação, até que o

equilíbrio ou uma condição próxima seja atingido. Sendo assim, para ocorrer uma extração ou

reextração eficiente deve-se haver superfície de contato suficiente entre a fase aquosa e orgânica,

o que exige uma quantidade razoável de ambas as fases (RITCEY e ASHBROOK, 1984).

A extração líquido-líquido constitui-se basicamente de três etapas: extração, lavagem,

reextração, sendo que a etapa de lavagem pode ser dispensada. A extração consiste na passagem

da espécie a ser recuperada da fase aquosa para a fase orgânica. A fase orgânica saturada

(carregada) com o soluto de interesse e a fase aquosa, empobrecida do mesmo, são denominadas

extrato e rafinado, respectivamente. O rafinado, após a extração, pode ser descartado ou pode

retornar ao licor de alimentação e o extrato segue para a etapa de lavagem. A lavagem é a etapa

em que uma solução de lavagem é contatada com o solvente carregado para a remoção de

impurezas e espécies indesejadas co-extraídas da fase orgânica, durante a etapa de extração. A

fase aquosa resultante é denominada rafinado de lavagem, que pode ser descartada ou retornar ao

circuito de extração. Após a lavagem, o extrato lavado passa para a etapa de reextração, na qual a

espécie de interesse é transferida da fase orgânica para a fase aquosa. Nesta etapa, o extrato

lavado é contatado com uma solução reextratante ou de reextração. A fase aquosa, denominada

reextrato, é coletada. A fase orgânica é, finalmente, recuperada para ser reutilizada no processo

(FIG.3.6).

REVISÃO BIBLIOGRÁFICA

20

FIGURA 3.6. Esquema do processo de extração por solvente.

Fonte: RITCEY e ASHBROOK, 1984.

3.4.2.1. Separação metálica por Extração Líquido-Líquido

A separação de metais utilizando extração por solventes envolve uma reação química

entre íons metálicos ou espécies neutras, na fase aquosa, e uma espécie reativa na fase orgânica.

A fase orgânica (solvente) é constituída por uma mistura de 3 componentes: extratante, diluente e

modificador (HABASHI, 1993).

Extratante

O extratante é o componente ativo do solvente, responsável pela extração do soluto.

Possuem massa molecular entre 200 - 450 e são praticamente insolúveis em água (5 – 50 ppm).

REVISÃO BIBLIOGRÁFICA

21

Um extratante adequado deve possui os seguintes requisitos (RITCEY e ASHBROOK, 1984;

CERNA, 1995):

•

Ser seletivo para as espécies a serem extraídas;

•

Ter alta capacidade de extração;

•

Permitir facilmente a reextração das espécies extraídas;

•

Baixa viscosidade e pouca solubilidade em água;

•

Ser solúvel em diluentes alifáticos e aromáticos;

•

Fácil coalescência (separação de fases);

•

Não formar emulsão com a fase aquosa;

•

Ser quimicamente estável nas condições de processo, ou seja, não sofrer degradação ou poder

ser reciclado;

•

Não ser tóxico ou cancerígeno;

•

Não ser volátil ou inflamável;

•

Baixo custo e disponibilidade no mercado.

A reação química entre íons metálicos ou espécies neutras, na fase aquosa, com o

extratante, na fase orgânica, pode ocorrer na interface líquido-líquido ou em qualquer região de

ambas as fases, próximas à interface. A reação depende da interação entre metal e extratante.

Normalmente, os extratantes são agrupados com base nesta interação (RITCHEY E

ASHBRROK, 1984; THORTON, 1992):

•

Extratantes catiônicos: atuam segundo o mecanismo de formação de compostos que envolve a

troca de cátions entre a molécula do extratante e o metal presente na fase aquosa (troca

iônica):

- Extratantes ácidos: extraem espécies metálicas carregadas positivamente por uma reação

química em que ocorre a substituição de prótons de sua molécula por cátions metálicos presentes

na fase aquosa. Neste caso, o extratante forma complexos com a espécie a ser extraída.

REVISÃO BIBLIOGRÁFICA

22

- Extratantes quelantes: extratantes com capacidade de se ligar ao metal, formando complexos

multidentados com os íons metálicos.

•

Extratantes de solvatação: promovem a extração pela solvatação do íon doador de elétrons,

formando complexos neutros. Neste mecanismo, as moléculas de água de hidratação, que

envolvem as espécies metálicas na fase aquosa, são substituídas por compostos polares do

extratante (EQ.3.6). Normalmente, os extratantes de solvatação são menos seletivos,

extraindo um grande número de complexos neutros e ácidos livres.

(3.6)

onde: M é a espécie metálica, X é o ânion, MXp(H2O) é o sal hidratado e S é o extratante de

solvatação.

•

Extratantes aniônicos ou básicos, que envolvem a associação de íons: extração em que há a

associação do extratante com a espécie a ser extraída por forças atrativas entre espécies de

cargas opostas (EQ.3.7). Neste caso, não há troca iônica.

(3.7)

onde: n é a carga do ânion X, M é a espécie metálica, MY é o complexo metálico e P é a carga do

complexo aniônico MY.

Há um número muito grande de extratantes disponíveis no mercado (FLETT, 2005). A

opção pelo extratante deve considerar os requisitos citados e a eficiência de extração e reextração

do metal/ espécie a ser removida. Na TAB. 3.2 são apresentados alguns extratantes, sua utilização

comercial e exemplos.

REVISÃO BIBLIOGRÁFICA

23

TABELA 3.2

Extratantes utilizados na Extração por Solventes

Classes de Extratantes

Tipo

Exemplos

Ácidos Carboxílicos

Ácido Naftênico e Ácido

Versático

Ácidos Fosfóricos

M2EHPA, D2EHPA,

OPPA

Ácidos Fosfônicos

PC-88A

Extratantes Ácidos

Ácido Fosfínicos

Ácidos Sulfônicos

Hidroxioximas

β - dicetonas

Extratantes Quelantes

Ácidos Hidroxâmicos

Aminas Primárias

Aminas Secundárias

Extratantes de Associação

Iônica

Aminas Terciárias

Aminas Quaternárias

Ésteres Fosfóricos,

Fosfônicos e Fosfínicos

Extratantes de Solvatação

Álcoois, Cetonas,

Ésteres e Éteres, etc.

Fonte: GARDUCCI, 2006.

Uso Comercial

- Separação Cu/Ni

- Extração de Ni

- Recuperação de Y

- Extração de U

- Extração de Terras Raras

- Separação Co/Ni

- Extração de Zn, etc.

- Separação Co/Ni

- Extração de Zn e Fe

- Separação Co/Ni

- Separação de Terras Raras

- Extração de Mg

- Extração de Cu

LIX 63

- Extração de Ni

- Extração de Cu de soluções

LIX 54

amoniacais

- Proposto para o

reprocessamento de

combustível

nuclear

LIX 1104

- Extração de Fe

Primene JMT, Primane

- Nenhum uso comercial

81R

conhecido

- Extração de U

Amberlite LA-1 e LA-2 - Proposto para a extração de

VeW

- Extração de U

Várias Alaminas em

- Extração de Co em meio

particular a Alamina 336

clorídrico

- Extração de W, etc.

- Extração de V

Aliquat 336

- Separação Ir/Rh

- Refino de U3O8

- Reprocessamento de

combustível nuclear

- Extração de Fe

TBP, DBBP, TOPO,

Separação Zr/Hf

CYANEX 921,

Separação

Nb/Ta

CYANEX 923,

Separação

de

Terras

Raras

CYANEX 471X

- Extração de Au

- Separação de Nb/Ta

MIBK, etc.

- Separação de Zr/Hf

CYANEX 272,

CYANEX 301 e 302, P229

DNNSA

REVISÃO BIBLIOGRÁFICA

24

Diluente

O diluente é um líquido orgânico, que dissolve o extratante e o modificador. Para a

escolha do diluente deve-se considerar os seguintes requisitos (RITCEY e ASHBROOK, 1984):

•

Solubilidade do extratante;

•

Viscosidade;

•

Ponto de fulgor;

•

Volatilidade;

•

Toxicidade;

•

Baixo custo e disponibilidade no mercado.

Modificador

O modificador é uma substância que, às vezes, são adicionados ao solvente, para evitar a

formação de emulsão (dispersão de difícil separação) e aumentar a solubilidade do extratante.

(RITCEY e ASHBROOK, 1984).

3.4.2.2. Parâmetros para o controle do processo

Na aplicação da técnica de extração por solventes, alguns parâmetros são utilizados para

o controle do processo, como coeficiente de distribuição, porcentagem de extração e fator de

separação.

Coeficiente de Distribuição ou Coeficiente de Extração (D)

O coeficiente de distribuição, DM+, expressa a facilidade de transferência dos íons

metálicos para a fase orgânica e pode ser calculada de acordo com a EQ. 3.8:

REVISÃO BIBLIOGRÁFICA

DM n + =

[ M n + ] org

[ M n + ] aq

25

(3.8)

onde DM é o coeficiente de distribuição do metal extraído entre o orgânico e fase aquosa e [Mn+]

é a concentração do metal em uma das fases.

O coeficiente de distribuição é um número, não possui unidade e não é uma constante. O

valor de D depende do pH, da temperatura, da concentração do extratante e da espécie metálica

na fase aquosa, da relação de fases aquoso/ orgânico, etc. Para aplicações industriais, o

coeficiente de distribuição não é muito útil porque o valor de DM depende da concentração de

íons do metal na solução e, durante o carregamento do extratante, a concentração de íons do

metal no solvente orgânico não muda enquanto a concentração da fase aquosa aumenta. Para o

cálculo do coeficiente de extração, é necessário que não ocorra variações de volume das fases

aquosa e orgânica após o contato, formação de terceira fase ou acúmulo de partículas sólidas na

interface que se encontram inicialmente suspensas no licor (“crud”) (OWUSU, 1998; RITCEY e

ASHBROOK, 1984).

Fator de Separação (SM1/M2)

O fator de separação (EQ. 3.9), SM1/M2, expressa a seletividade de um metal em relação a

outro (RITCEY e ASHBROOK, 1984).

S M1/ M 2 =

DM 1

DM 2

(3.9)

onde DM1 é o coeficiente de distribuição do metal 1 (em geral, o metal de interesse) e DM2 é o

coeficiente de distribuição do metal 2 (contaminante).

Na indústria, o fator da separação é uma variável mais útil que o coeficiente de

distribuição, pois indica a facilidade relativa de extração seletiva de um determinado metal.

REVISÃO BIBLIOGRÁFICA

26

Quanto maior o fator da separação, mais fácil é executar a extração seletiva e menor é o número

de estágios teóricos requeridos para conseguir a concentração desejada no solvente carregado

(OWUSU, 1998).

Porcentagem de Extração (%E)

A porcentagem de extração é a quantidade relativa da espécie que é transferida da fase

aquosa para a fase orgânica e indica a eficiência de extração do metal de interesse. Pode ser

calculada de acordo com a EQ.3.10 (RITCEY e ASHBROOK, 1984):

%E = 100×

DM 1

V

DM 2 + a

Vb

(3.10)

onde Va e Vb são os volumes das fases aquosa e orgânica, respectivamente. DM1 é o coeficiente

de distribuição do metal 1 (em geral, o metal de interesse) e DM2 é o coeficiente de distribuição

do metal 2 (contaminante).

Curvas de Equilíbrio ou Isotermas de Extração e Reextração

Os dados experimentais de extração e reextração podem ser representados por dois tipos

de gráficos. Em uma das representações, a porcentagem de extração é uma função de uma

variável como pH, concentração do extratante ou reextratante, tempo, etc. Outra representação

são as isotermas ou curvas de equilíbrio (HABASHI, 1993).

As isotermas de extração são representações gráficas das concentrações de equilíbrio de

um soluto nas fases aquosa e orgânica sob determinadas condições de extração ou reextração.

Para a construção da curva de equilíbrio de extração é necessário carregar o orgânico até sua

saturação, ou seja, contactar sucessivamente o orgânico com a fase aquosa até a máxima extração

do metal de interesse (esgotamento do aquoso). Para a isoterma de reextração é necessário

carregar o aquoso (saturar o aquoso) e esgotar o orgânico.

REVISÃO BIBLIOGRÁFICA

27

Diagrama de McCabe-Thiele

O diagrama é a representação gráfica das concentrações de equilíbrio de um soluto nas

fases aquosa e orgânica sob determinadas condições de extração ou reextração. É construído a

partir da curva de equilíbrio. Para tal, adiciona-se uma linha de operação baseado na capacidade

de saturação do solvente na extração e do reextrato na reextração (FIG.3.7). Através deste é

possível se determinar a relação volumétrica entre as fases aquosa e orgânica (relação entre as

fases) e o número de estágios teóricos necessários nos experimentos contínuos em células de

misturador-decantador em um sistema contracorrente (FIG.3.8) (HABASHI, 1993).

FIGURA 3.7. Diagrama de McCabe-Thiele para a extração.

Fonte: HABASHI, 1993.

REVISÃO BIBLIOGRÁFICA

28

FIGURA 3.8 Extração por solvente em células de misturador-decantador em um sistema

contracorrente.

Fonte: HABASHI, 1993.

3.5. Extração de Zinco utilizando a Técnica de Extração por Solvente

Extração por solvente é um processo muito utilizado para a purificação de licores

contendo zinco. Para a extração deste metal, é muito comum a utilização do D2EHPA como

extratante, sendo possível também a utilização de outros reagentes orgânicos como o CYANEX

272, CYANEX 301, CYANEX 302, IONQUEST, entre outros (ALAMDARI et al, 2004).

De acordo com JHA e colaboradores (2001), a técnica pode ser empregada para a

purificação de licor de sulfato obtido de fontes secundárias, sendo que o zinco é seletivamente

extraído do licor (EQ.3.11). Posteriormente, o zinco é reextraído do extrato orgânico carregado

por um eletrólito de zinco, regenerando o orgânico (EQ.3.12).

2 (RH) (org) + Zn2+ (aq)

(R2Zn) (org) + 2H+ (aq)

(3.11)

(R2Zn) (org) + 2H+ (aq)

2 (RH) (org) + Zn2+ (aq)

(3.12)

REVISÃO BIBLIOGRÁFICA

29

Diaz e Martin recomenda a utilização da extração líquido-líquido com várias fontes

secundárias e descreve a extração seletiva de zinco como tecnologicamente possível e

satisfatório.

3.5.1. Sistema Zn-D2EHPA

O ácido di-2-etilhexil fosfórico, D2EHPA (FIG. 3.9), é um líquido incolor viscoso,

imiscível em água, solúvel em éter, álcool, tolueno e hidrocarbonetos. É considerado um bom

extratante devido a sua estabilidade química, a sua boa cinética de extração, baixa solubilidade na

fase aquosa, além de ser relativamente barato. Foi usado pela primeira vez em 1949 e, desde

então, é extensivamente usado na indústria nuclear para a extração de urânio. Industrialmente, é

utilizado para extrair urânio, terras raras, zinco, vanádio, berílio, molibdênio e na separação de

cobalto e níquel. (MELLAH e BENACHOUR, 2006; MORAIS e MANSUR, 2003).

FIGURA 3.9 Estrutura do D2EHPA.

Fonte: THORNTON, 1992.

O mecanismo de extração do D2EHPA e a natureza da formação dos complexos

metálicos dependem da concentração dos cátions metálicos, da natureza do solvente orgânico e

da acidez da fase aquosa. No entanto, o principal mecanismo de extração é a troca iônica. Neste

caso, o D2EHPA forma complexos com a espécie a ser extraída devido à substituição de prótons

da sua molécula com os íons metálicos presentes no meio aquoso (EQ. 3.13 e EQ. 3.14). Devido

a baixa solubilidade do extratante na solução aquosa, a reação entre D2EHPA e íons do metal

ocorre na interface líquido-líquido (THORNTON, 1992; MORAIS e MANSUR, 2003).

REVISÃO BIBLIOGRÁFICA

30

(3.13)

(3.14)

onde: Mn+ é o íon metálico, R é o radical orgânico e RH é ácido orgânico.

A EQ. 3.13 representa as moléculas do D2EHPA na forma de monômeros, predominantes

em diluentes aromáticos, e a EQ.3.14 na forma dimérica, predominantes quando diluído em

compostos alifáticos. Os dímeros são formados nas moléculas de D2EHPA devido a ligações de

hidrogênio (FIG. 3.10) (MORAIS e MANSUR, 2003).

FIGURA 3.10 Estrutura molecular do dímero-D2EHPA.

Fonte: Morais e Mansur, 2004.

Os diluentes alifáticos (querosene purificado) são mais usados devido a sua menor

toxicidade. No entanto, os monômeros formados com estes diluentes são espécies menos ativas

interfacialmente com o D2EHPA (MORAIS e MANSUR, 2003).

Pode se observar pela EQ. 3.13 e EQ. 3.14, que a condição de equilíbrio do sistema

depende diretamente do pH da fase aquosa, ou seja, o equilíbrio é deslocado para a direita,

favorecendo a reação de extração, com o aumento do pH (menor concentração de H+). Portanto,

aumentar a concentração hidrogênica (menor pH) favorece a reação de extração, deslocando o

equilíbrio para a esquerda. No entanto, em um sistema complexo, vários íons metálicos são