Estudo Experimental da Tensão Mecânica em Filmes Finos de Cobre obtidos por Evaporação ou

Deposição Eletroquímica Espontânea.

Alexandre Ichiro Hashimoto e Sebastião Gomes Dos Santos Filho

LSI/PEE/EPUSP

Av. Prof. Luciano Gualberto, Trav. 3, n° 158, CEP 05508-900 São Paulo - SP - Brazil

e-mail: [email protected]

RESUMO

Neste trabalho foram feitas deposições de filmes finos de cobre por processo de evaporação ou

processo eletroquímico sobre substratos de silício. A tensão mecânica resultou quase dez vezes menor para os

filmes depositados eletroquimicamente (3.4 108 Dinas/cm2 ) comparado aos filmes evaporados (2.1 109

Dinas/cm2). Tal fato indica que os filmes depositados por processo eletroquimico são menos susceptíveis a

quebras ou trincas comparado aos filmes evaporados. Por outro lado, a resistividade para filmes eletroquímicos

foi maior do que para filmes evaporados , o que é um indício de que os filmes eletroquímicos são mais porosos.

Observou-se também que quase não existe variação da tensão mecânica com o aumento da espessura para o

processo de deposição por evaporação.

ABSTRACT

It was investigated in this work the mechanical stress of copper thin films deposited by electroplating or

evaporation processes onto silicon wafer surfaces. It was noteworthy that the mechanical stress resulted almost

a decade lower for the electroplating process (3.4 108 Dinas/cm2 ) as compared to the evaporation process (2.1

109 Dinas/cm2). This to say, the electroplated thin films can be less susceptible to breaks and crunches as

compared to the evaporated thin films. On the other hand, electroplated thin films presented a higher electrical

resistivity which may be an evidence of higher porosity for the electroplated thin films. In addition, It was also

observed that the value of the mechanical stress does not change when the thickness of the evaporated thin film

is increased.

INTRODUÇÃO

O estudo das diversas características físicas, químicas, mecânicas e elétricas dos filmes finos tem sido

realizado com o objetivo de se aperfeiçoar e melhorar as técnicas de obtenção dos mesmos. A tensão mecânica

nos filmes finos, por exemplo, é uma característica física de grande importância. Através dela pode-se avaliar

falhas por eletromigração, surgimento de vazios (Voids) e montanhas (Hillocks) nos filmes e também correntes

de fuga em transistores MOS ( Metal-Óxido-Semicondutor ) [BAR95, DEW93, ADA95].

Nos diversos trabalhos até o momento publicados sobre tensão mecânica em filmes finos, tem-se

observado que esta característica física depende fundamentalmente do tipo de deposição e de forma geral, não

deveria atingir valores muito elevados ( >~ 109 Dinas/cm² ) pois isto poderia resultar no surgimento de trincas e

quebras no filme inviabilizando a sua utilização [WIT93].

Neste trabalho em particular foi investigado a evolução da tensão mecânica em filmes finos de cobre

obtidos por deposição eletroquímica espontânea [SAN96] ou deposição por evaporação, com diferentes

espessuras sobre substratos de silício, com o propósito de se estabelecer em que condições obtêm-se baixos

valores para este parâmetro. Todos os filmes foram caracterizados por perfilômetria para medidas de espessura,

quatro pontas para medida de resistência de folha e medida do raio de curvatura da lâmina para se obter a tensão

mecânica filme. Ao final, mostraremos alguns resultados experimentais, por nós obtidos, que atestam a forte

dependência do valor da tensão mecânica com o processo de deposição do filme fino de cobre.

TENSÃO MECÂNICA EM FILMES FINOS

A tensão mecânica (stress) em filmes finos vem sendo estudada com o objetivo de se conhecer os

efeitos causados por estes mesmos filmes nos diferentes substratos e dispositivos Microeletrônicos. Angelli et al

[ANG80, MOR87, DEW93, DEW96] estudaram a tensão mecânica em filmes finos de silicetos e observaram

valores tanto de tração como de compressão dependendo dos processos térmicos empregados. Além disso,

dependendo do seu valor, uma tensão mecânica muito elevada promoveria a diminuição do rendimento de

fabricação dos dispositivos devido ao aumento do número de falhas.

Por outro lado, Angelli et al. [ANG80, VIN95, ROD96] também estudaram o comportamento da tensão

mecânica em várias temperaturas e observaram tensões de tração ou compressão dependendo do aumento ou a

diminuição da temperatura respectivamente.

Neste trabalho, o filme fino escolhido foi o cobre por ser aquele que apresenta a menor resistividade

comparado aos outros materiais. Além disso, o cobre apresenta uma condutividade térmica maior e também tem

um coeficiente de expansão térmica mais próximo do silício do que outros materiais [VIN95] fazendo com que o

mesmo seja um bom material para linhas de interconexão e contatos na fabricação de CI’s.

Para medir o a tensão mecânica em filmes de cobre, utilizamos o equipamento “Stressmeter” (TENCOR

FLX-2410 - THIN FILM STRESS MEASUREMENT) cujo programa computacional interno segue a

formulação originalmente desenvolvida por Stoney G.G.[STO09, WIN07]. Tendo em vista esta formulação,

conseguimos obter o valor da tensão mecânica no filme fino a partir do parâmetro ∆R (mudança do raio de

curvatura do substrato de silício). De forma geral a tensão mecânica total pode ser descrita como função deste

parâmetro ∆R [WIN07] conforme segue:

σ=

E.h2

(1)

(1-ν).6.∆R.t

Onde E/(1-ν) é o modulo de elásticidade biaxial do substrato (para Si (100) é de 1,805E11 Pa), h é a

espessura do substrato (m), t é a espessura do filme (m), ∆R representa a mudança do raio de curvatura ( m ) e σ

é a tensão mecânica média do filme (Pa).

A mudança do raio de curvatura ∆R pode ser obtida a partir do raio inicial da lâmina de silício antes de

qualquer deposição de filme fino ( R1 ) e do raio final da lâmina após o filme depositado ( R2 ) conforme segue

[MAN93]:

∆R= (R1.R2)/(R1-R2)

(2)

Onde R1 é o raio inicial da lâmina sem filme (m), R2: é o raio da lâmina com o filme depositado (m) e

∆R representa a mudança do raio de curvatura ( m ). E com isto, utiliza-se este valor obtido de ∆R para se achar

a tensão mecânica no filme a partir da expressão (1). De acordo com a convenção empregada, as tensões

mecânicas de compressão serão sempre negativas e as de tração positivas .

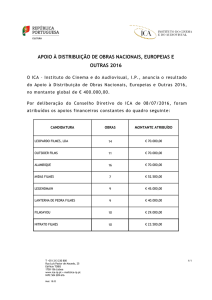

Abaixo temos a figura 1 que mostra os desenhos esquemáticos de um dado filme sob tensões de

compressão e de tração, após o mesmo ser depositado num substrato qualquer.

2

(a)

(b)

Figura-1: - Desenho esquemático de um dado filme submetido a tensão mecânica de:

(a) Compressão (por convenção é negativo)

(b) Tração (por convenção é positivo)

PROCEDIMENTOS EXPERIMENTAIS

Utilizou-se lâminas <100>, tipo P, de 75 mm de diâmetro em todos os experimentos. Estas lâminas em

seguida passaram por limpeza química padrão (RCA + “Dip” em HF) sendo que todos os bequers passaram por

limpeza prévia em solução 4H2O : 1NH4OH : 1H2O2. Todas as lâminas que passaram por limpeza prévia foram

caracterizadas quanto ao raio de curvatura (R1 : vide capítulo da tensão mecânica em filmes finos ). Após esta

caracterização preliminar, fez-se nova limpeza química das lâminas seguida de deposição de cobre por

evaporação ou por processo eletroquímico. Após a deposição de cobre procedeu-se nova medida do raio de

curvatura (R2). Mais tarde, a partir dos valores de R1 e R2 obteve-se o valor da tensão mecânica de acordo com a

expressão matemática (1). Outras medidas realizadas foram a de resistividade dos filmes depositados e de

espessura dos mesmos filmes através de definição de degrau seguido de medida por perfilometria.

a) Receitas de deposição de cobre

A deposição eletroquímica de cobre foi realizada em uma solução 0,625M HF ( 1 HF + 20 H2O ) na

qual adicionou-se 200 ppm de cobre proveniente de sulfato de cobre. A lâmina de silício de 75 mm de diâmetro

foi então imersa durante 180s nesta solução tendo suas costas mascaradas por outra lâmina. Finalmente, esta

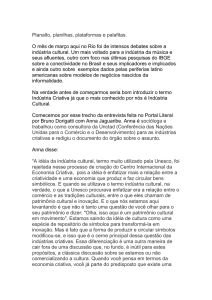

mesma lâmina foi lavada em água e seca em nitrogênio (N2). Inicialmente fizemos os gráficos da espessura de

cobre obtida em função do tempo de imersão conforme indicado na figura 2. Escolhemos o tempo de 180

segundos afim de obter um filme com espessura em torno de 100nm.

A deposição de cobre por evaporação foi realizada num equipamento Edwards modelo 306 onde foi

previamente carregado no cadinho 258,7mg de cobre e as lâminas foram posicionadas a 40 ± 2 cm do cadinho. A

deposição foi realizada quando a pressão da câmara atingiu 2,0.10-6 Torr a uma corrente típica de 100A.

3

Espessura do cobre (nm)

160

140

120

100

80

60

40

20

0

60

120 180 240 300 360

Tempo de imersão (s)

Figura-2- Espessura do filme de cobre como função do tempo de imersão numa solução 0,625 M HF contaminada com 200

ppm de cobre (condição "com agitação").

b) Medida da tensão mecânica

Para se medir a tensão mecânica, foi utilizado o equipamento TENCOR modelo FLX-2410 (THIN

FILM STRESS MEASUREMENT), o qual tem um computador acoplado com um “software” específico para o

controle e coleta de dados.

Após a limpeza química completa das lâminas virgens, as mesmas foram encaminhadas para o

equipamento e colocadas em um suporte com uma abertura circular de diâmetro igual ao da lâmina. Este suporte

é graduado em intervalos 15o de forma que a lâmina possa ser rotacionada e o raio de curvatura possa ser medido

em diversas direções (ou ângulos) sobre a lâmina de silício.

Foram feitas as medidas dos raios de curvaturas destas lâminas em diversos ângulos (0o, 15o,

30 ,…,360o), em seguida sobre estas mesmas lâminas foram depositados os filmes de cobre e finalmente foram

feitas novas medidas de raio de curvatura (R2), também em diversos ângulos. Tendo os valores dos raios iniciais

(R1) e finais (R2) e o valor da espessura medida por perfilometria, através do “software” do equipamento obtevese de forma automática os valores de tensão mecânica nas diversas direções sobre a lâmina de silício

(expressão(5)).

o

RESULTADOS E DISCUSSÃO

Foram depositadas filmes finos de cobre em seis lâminas de silício, das quais quatro foram depositadas

por evaporação e duas foram depositadas por deposição eletroquímica espontânea de acordo com o

procedimento já explicitado acima. A tabela 1 abaixo resume principais resultados obtidos.

Tabela 1: Resumo dos principais resultados.

Tipo de

deposição

Eletroquímica

Evaporação

Evaporação

Espessura

(nm)

118

156

307

resist.

(µ

µΩ cm )

112

3

2,4

4

Tensão mecânica

(Dinas/cm2)

(3,4±2,5) 108

(2,1±1,4) 109

(2,1±0,4) 109

∆R

(cm)

3,1.103

1,6.102

6,5.101

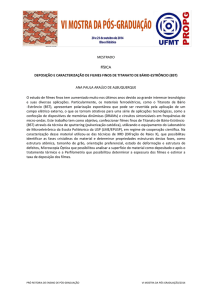

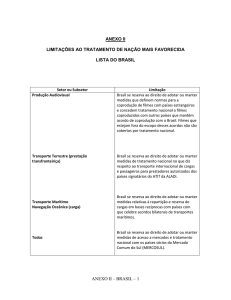

As figuras 3 e 4 mostram as distribuições de tensão mecânica em diversos ângulos para filmes de cobre

com espessuras da mesma ordem de grandeza e obtidos por processo eletroquímico e processo de evaporação,

respectivamente.

Para o filme obtido por processo eletroquímico (figura 3), obteve-se valores de tensão mecânica sempre

da ordem de 108 Dinas/cm2 (tensão de tração) sendo que o valor médio dos valores apresentados na figura 3 está

indicado na tabela 1. Por outro lado, para o filme obtido por processo de evaporação (figura 4), obteve-se valores

de tensão mecânica sempre da ordem de 109 Dinas/cm2 e o valor médio dos valores apresentados na figura 4

também está indicado na tabela 1. Um fato notável neste caso foi a obtenção de tensões mecânicas cerca de uma

ordem de grandeza diferentes para filmes com espessuras da mesma ordem mas obtidos por processos diferentes.

A razão da enorme diferença nos valores de tensão mecânica deve ser portanto devido a diferenças de ordem

estrutural dos filmes obtidos por processos diferentes(eletroquímco ou por evaporação).

Em trabalhos anteriores [SAN96] também verificamos que os filmes eletroquímicos sempre

apresentaram boa aderência sobre o substrato mas tiveram alta porosidade. Os filmes evaporados, por sua vez,

apresentaram-se menos porosos comparados aos filmes eletroquímicos. Portanto, podemos estabelecer uma

correlação entre tensão mecânica e a porosidade, isto é, quanto maior a porosidade de um filme de mesmo

material, menor a tensão mecânica associada.

Tendo em vista também a análise da integridade elétrica destes dois tipos de filme, medimos a

resistividade dos dois através de medida de 4 pontas. Como resultado, obtivemos um valor de resistividade de

112µΩcm para o filme eletroquímico e um valor de 3µΩcm para o filme evaporado. Conclui-se portanto que a

resistividade é de quase duas ordens de grandeza menor para o filme evaporado apesar da tensão mecânica ser

uma ordem de grandeza maior. Uma outra conclusão importante é que a maior porosidade do filme

eletroquímico deve estar induzindo uma estrutura menos ordenada no filme o que por sua vez se traduz em um

maior valor de resistividade.

Também variamos a espessura dos filmes evaporados e para uma espessura média de 307 nm obtivemos

uma tensão média de (2,07±0,4) 109 Dinas/cm2 (vide tabela 1), ou seja, de forma geral observamos que a tensão

mecânica não varia substancialmente com o aumento da espessura do filme para um mesmo processo de

deposição. Esta observação é consistente com os dados reportados na literatura [WIT93]. Outros dados da

literatura que corroboram os nossos dados são as observações feitas por [YON95] que estabeleceram que quanto

maior o tamanho de grão (maior porosidade) menor tensão mecânica. A menor tensão mecânica observada para

os filmes eletroquímicos é consistente com uma maior porosidade pois neste caso temos um filme menos

compacto sobre a superfície do silício resultando em menores descasamentos com o mesmo silício subjacente.

5

Figura 3- Lâmina depositada por deposição eletroquímica espontânea, 118nm (R1 e ∆R em (m), σ em ( Dinas/cm²))

225°

∆R=8,40.102

σ =4,244.108

210°

∆R=1,30 .103

σ =2,739.108

195°

∆R=8,52.102

σ =4,186.108

180°

∆R=-1,78.103

σ =-1,999.108

165°

∆R=2,76.103

σ =1,291.108

150°

∆R=4,09.103

σ =8,715.107

135°

∆R=9,54.102

σ =3.737.108

240°

∆R=7,10.102

σ =5,025.108

120°

∆R=1,01.103

σ =3,551.108

255°

∆R=4,34.102

σ =8,213.108

105°

∆R=6,42.102

σ =5,556.108

270°

∆R=1,07.103

σ =3,320.108

90°

∆R=8,38.102

σ =4,256.108

285°

∆R=9,90.102

σ =3,603.108

75°

∆R=3,03.103

σ =1,179.108

300°

∆R=1,81.103

σ =1,969.108

315°

∆R=8,09.102

σ =4,408.108

330°

∆R=6,61.102

σ =5,394.108

345°

∆R=4,26.103

σ =8,360.107

0°/360°

∆R=6,59.102

σ =5,411.108

15°

∆R=5,24.104

σ =6,812.106

30°

∆R=2,42.103

σ =1,472.108

45°

∆R=-6,35.103

σ=-5,606 .107

60°

∆R=8,55.102

σ =4,171.108

Figura 4- Lâmina depositada por evaporação, 156nm (R1 e ∆R em (m), σ em ( Dinas/cm²))

225°

∆R=2,39.102

σ =1,139 .109

210°

∆R=1,37.102

σ =1,989 .109

195°

∆R=1,62.102

σ =1,673 .109

180°

∆R=1,68.102

σ =1,614 .109

165°

∆R=1,67.102

σ =1,630 .109

150°

∆R=1,74.102

σ =1,559 .109

135°

∆R=1,94.102

σ =1,398 .109

240°

∆R=1,56.102

σ =1,741 .109

120°

∆R=1,58.102

σ =1,718 .109

255°

∆R=3,28.102

σ =8,274 .109

105°

∆R=1,59.102

σ =1,710 .109

270°

∆R=1,87.102

σ =1,450 .109

90°

∆R=1,68.102

σ =1,615 .109

75°

∆R=1,56.102

σ =1,741 .109

285°

∆R=1,59.102

σ =1,701 .109

300°

∆R=1,29.102

σ =2,110 .109

60°

∆R=1,51.102

σ =1,795 .109

315°

∆R=1,21.102

σ =2,247 .109

330°

∆R=0,70.102

σ =3,881 .109

345°

∆R=1,97.102

σ =1,379 .109

0°/360°

∆R=1,63.102

σ =1,671.109

15°

∆R=1,26.102

σ =2,164.109

30°

∆R=1,26.102

σ =2,156 .109

45°

∆R=1,43.102

σ =1,894 .109

CONCLUSÕES

Conseguiu-se observar uma correlação entre a tensão mecânica e alguns parâmetros de deposição de

filmes de cobre. De forma geral, observou-se que os filmes depositados eletroquimicamente apresentam menor

tensão mecânica comparado aos filmes evaporados. Também verificou-se que a tensão mecânica não muda

substancialmente com o aumento da espessura.

Por outro lado, a resistividade dos filmes depositados eletroquimicamente resultou duas ordens de

grandeza maior comparado aos filmes evaporados o que é uma evidência de sua maior porosidade. Por outro

lado, a menor tensão mecânica observada para os filmes eletroquímicos é consistente com uma maior porosidade

pois neste caso temos um filme menos compacto sobre a superfície do silício resultando em menores

descasamentos com o mesmo silício subjacente.

BIBLIOGRAFIA

[ADA95]

[ANG80]

[BAR95]

[DEW93]

[DEW96]

[MAN93]

[SAN96]

[STO09]

[VIN95]

[WIN07]

Adams, D.P.; Parfitt, L.J.;Bilello, J.C.; Yalisove, S.M. and Rek, Z.U. Microstruture and residual stress of

very thin Mo films. Thin Solid Films. 266 , p. 52 - 57, 21 march1995.

Angilelo, J.; Baglin, J.; d’Heurle, F.; Peterssom, S.; Segmüller, A. “Stresses in silicides formed by the

interaction of metal films with silicon substrates” The Electrochemical Society, Princeton pp. 369 - 384

Ano 1980

Barkshire, I. R. and Prutton, M. Al2Cu precipitate distribution in AlCu interconnects after eletromigration

stressing: A study by auger microscopy and ion beam bevelling. J. Appl. Phys. Vol. 77 ,n.3 , p. 1082 1085, 1 february 1995.

De Wolf, I.; Bellens,R.; Groeseneken,G.; and Maes,H. E. “The influence of mechanical stress on hot carrier degradation in MOSFET’S” Materials Research Society Symp. Proc. Vol. 308 pp. 349 - 354 Ano

1993.

De Wolf, I.;Howard, D.J.;Maex, K.; Maes,H. E. Mechanical stress in and surrounding CoSi2 and TiSi2

lines. ESSDERC. p. 609 - 612 Ano 1996.

Manual Tencor FLX-2410, Thin film stress measurement (user manual) Tencor instruments

1993

Santos Filho, S.G.d. Oxidação térmica rápida do silício: influência dos procedimentos de

limpeza e dos perfis temporais de temporais de temperatura na qualidade dos óxidos de porta

MOS. Tese de doutorado apresentada a Escola Politécnica da USP, Outubro de 1996.

Stoney, G.G. , The tension of metallic films deposited by electrolysis. Nature, p 366, 20 Aug.

1908

Vinci,R. P.; Zielinski, E. M. and Bravman, J. C. “Thermal strain and stress in copper thin films”

Thin Solid Films 262 pp. 142 - 153 Ano 1995.

Winfree, N. A., Tai, Y., Hsieh, H.W., Wu, R. The effects of boundary conditions on

implementing the Stoney formula for stress measurements. The 7th International Conference on

Solid-State Sensors and Actuators.

[WIT93]

Witvrouw, A. and Spaepen, F. “Determination of the plane stress elastic constants of thin films fron

substrate curvature measurements: Applications to amorphous metals” J. Appl. Phys. Vol. 73 No. 11, pp.

7344-7350, 1 June 1993.

[YON95]

Yonug, S., Miyasato,T. Characterization of stress in porous silicon films prepared by reactive

hydrogen plasma sputtering technique. J. Appl. Phys. Vol. 34 ,part 2 n. 10A , p. 1248 - 1250, 1

October 1995.