Artigo Original

riginal

Article

Eletrodeposição de Ligas Metálicas Nobres para Fabricação

de Jóias/ eOJóias

Folheadas

Eletrodeposição de Ligas Metálicas Nobres para Fabricação de Jóias e Jóias

Folheadas

Electrodeposition of Noble Metallic Alloys for Production of Jewels and Leafed Jewels

Alexandre Lisboaa; Claudia Smaniotto Barinb*

Resumo

A eletrodeposição tem por objetivo melhorar a superfície de um substrato, onde a camada eletroformada terá varias funções, como aumentar

a dureza, evitar ataques ao metal base (corrosão), melhorar a condutibilidade e resistência e, também é utilizada para fins decorativos. Neste

segmento temos as indústrias de jóias e jóias folheadas. A proposta deste trabalho é conhecer o processo eletroquímico utilizado por essas

indústrias. Serão avaliados os metais nobres, suas ligas, suas características e aplicações, como também serão conhecidos os substratos

utilizados e o preparo que antecede o processo de eletrodeposição.

Palavras-chave: Ligas nobres. Eletrodeposição. Jóias folheadas.

Abstract

The aim of electroformed layer will have several uses such as increase the hardness, avoid attacks to the metal base (corrosion), and improve

resistance and conductivity as well as decorative purposes. There are in this segment the jewel and leafed jewels industries. The proposal of

this paper is to study the electrochemical process applied by these industries. It will be evaluated the noble metals, its alloys characteristics

and applications as well as will be known the substratum used and preparation that foregoes the electrodeposition.

Key words: Noble alloys. Electrodeposition. Leafed jewels.

a

Discente do curso de Química Industrial - Universidade Norte do Paraná

(UNOPAR).

b

Doutora em Química - Universidade de São Paulo (USP).

Docente da Universidade Norte do Paraná (UNOPAR). E-mail:

[email protected].

* Endereço para correspondência: PR, 218 – Km. 1 - CEP 86702-000 –

Arapongas - PR.

1 Introdução

Muitos objetos metálicos são submetidos às técnicas de

tratamento de superfície antes de serem comercializados. Os

propósitos desses tratamentos são os mais diversos, seja com

finalidade decorativa ou para prevenção da corrosão.

O tratamento de superfície é aplicado em utensílios

domésticos (talheres, abridores de latas, saca-rolhas, bandejas,

etc.); artigos de escritório (clipes, tesouras, grampos, cilindros

de foto copiadora etc.); artigos cirúrgicos e odontológicos

(espátulas ou utensílios cirúrgicos); na arquitetura e

construção civil (torneiras, porta-toalhas, maçanetas,

esquadrias, parafusos etc.); nas indústrias automobilísticas,

naval e aeronáutica (pára-choques, engrenagens, chassis,

frisos, adornos, etc.); na vida social (jóias, bijuterias, fivelas de

cintos, parte de calçados etc.) ou na obtenção de subcamadas

para posteriores deposições de outros metais (WATANABE;

LIMA-NETO, 2007).

O conceito de eletrodeposição de metais é empregado para

definir a redução eletrolítica de um dado elemento, inicialmente

na forma iônica, na superfície de um substrato metálico ou

de natureza condu­tora, como resultado da migração de íons

do metal de interesse em solução aquosa, sob a ação de uma

corrente elétrica. Na eletrodeposição, utiliza-se uma célula

eletrolítica contendo um eletrólito, constituído de sais iônicos

do metal a ser depositado, também conhecido como banho. Os

banhos mais utilizados em eletrodeposição são os inorgânicos,

como os de cobre, cromo, estanho, níquel, zinco, bem como

os de metais nobres (ouro, prata, ródio, platina, etc.) e ligas

metálicas (SILVA; AFONSO; SOBRAL, 2008).

A eletrodeposição de metais envolve a formação de uma

nova fase-eletroquímica e o seu crescimento, na qual as

principais etapas são fenômenos interfaciais, tais como: o

transporte de massa da/para a superfície e do/para o “bulk”; a

transferência de elétrons e a adsorção (ad-átomos e impurezas),

ativação de núcleos (ou nucleação); subsequente crescimento

de cristais controlado pelos fenômenos interfaciais citados;

interação de centros de crescimento - o efeito da sobreposição;

crescimento de multicamadas (BOCKRIS; RAZUMNEY,

1967), conforme pode ser visualizado na figura 1.

A possibilidade de deposição simultânea de dois ou

mais metais a partir de uma solução aquosa é a base para

a eletrodeposição de ligas. Liga é o produto resultante da

incorporação de um ou mais elementos (metálicos ou não) a

um metal, efetuado com o objetivo de modificar alguma de suas

propriedades ou atribuir-lhe propriedades novas. As propriedades

de ligas eletrodepositadas são de particular interesse, pois a

maior parte das ligas possui propriedades características mais

interessantes para dadas aplicações do que os eletrodepósitos de

seus constituintes (SANTANA; PRASAD; SANTANA, 2003).

LISBOA, A.; BARIN, C. S. / UNOPAR Cient. Exatas Tecnol., Londrina, v. 8, n. 1, p. 27-33, Nov. 2009

27

Eletrodeposição de Ligas Metálicas Nobres para Fabricação de Jóias e Jóias Folheadas

íon metálico

solvatado

transporte de

massa por difusão

⊝

superfície

eletródica

⊝

transferência de elétrons

⊝

⊝

difusão na superfície

eletródica

aglomerados

⊝

⊝

nucleação

⊝

⊝

centros de

crescimento

Interação dos centros de

crescimento (sobreposição)

⊝

• Niveladores: são aditivos cuja função é atenuar as

microirregularidades (rugosidades) presentes no substrato;

• Abrilhantadores: são aditivos cuja função é dar brilho aos

depósitos;

• Agentes tensoativos: são aqueles cuja função é diminuir a

tensão superficial na interface cátodo/banho de modo a evitar

a formação de poros devido ao gás hidrogênio;

• Refinadores de grãos: são aqueles que têm a função de

diminuir o tamanho de grão do eletrodepósito;

• Endurecedores: são aditivos que têm a propriedade de

aumentar a dureza dos depósitos, etc.

⊝

crescimento de

multicamadas

⊝

⊝

Figura 1: Algumas das etapas envolvidas no processo de

eletrodeposição

28

As ligas eletrodepositadas são estruturalmente similares

às obtidas termicamente, consistindo de um depósito sólido,

denso, coerente e macroscopicamente homogêneo.

Existem vários processos de deposição, dependendo

do sistema eletroquímico e das propriedades do depósito.

Entre as principais técnicas estão a deposição galvanostática,

potenciostática, deposição espontânea (electroless) e

deposição pulsada. Para todas as técnicas o tempo de

deposição é que controla a espessura do depósito.

Segundo Munford (1998) a eletrodeposição é uma técnica

de deposição que demonstra participar ativamente da evolução

do conhecimento científico e apresentar respostas a diversas

necessidades tecnológicas da sociedade.

A eletrodeposição é um dos métodos mais importantes

para a produção comercial de revestimentos metálicos. No

processo decorativo os banhos mais empregados na preparação

são os de cobre e níquel, com posterior aplicação do metal

nobre, exemplo: ouro, prata, platina e ródio (MACEDO,

2006). Assim, a eletrodeposição de metais preciosos tem

importante fator de desenvolvimento nas indústrias, seja

em componentes elétricos e eletrônicos como também nas

aplicações decorativas como jóias, bijuterias, armações de

óculos, metais sanitários e artigos para decoração em geral. O

setor de bijuterias e folheados produz peças de metal, em geral

ligas de zinco e estanho recobertas por camadas de metais

nobres, como a prata e o ouro (SANTOS; YAMANAKA;

PACHECO, 2005).

A camada eletrodepositada tem por finalidade a aparência

estética da peça ou a resistência à abrasão, corrosão, entre

outros, servindo de barreira física para uma superfície metálica,

denominada substrato, e o meio corrosivo (SANTANA;

PRASAD; SANTANA, 2003).

Muitos fatores influenciam o tipo de depósito formado:

densidade de corrente; concentração dos íons (CMez+);

agitação; temperatura; pH; outros cátions e ânions; agentes

complexantes; inibidores e tipo de substrato.

Os aditivos utilizados em soluções eletrolíticas para

a deposição de metais podem modificar profundamente

as características dos depósitos (OLIVEIRA; TORRESI;

TORRESI, 2000). Entre os principais tipos de aditivos

encontram-se:

A atuação de um aditivo envolve normalmente mais de uma

função, como por exemplo, a de diminuir a tensão superficial,

mas também refinar o grão e/ou dar brilho ao eletrodepósito.

LISBOA, A.; BARIN, C. S. / UNOPAR Cient. Exatas Tecnol., Londrina, v. 8, n. 1, p. 27-33, Nov. 2009

Eletrodeposição de Ligas Metálicas Nobres para Fabricação de Jóias e Jóias Folheadas

2 Substratos para a Produção de Bijuterias e Folheados

Dentre os principais substratos utilizados para a

galvanoplastia de bijuterias e folheados, temos:

• Latão: metal amarelo constituído de uma liga de zinco e cobre,

na proporção de 40% de zinco e 60% de cobre, podendo

variar de acordo com a finalidade da peça. Seu ponto de fusão

é geralmente acima de 1000ºC;

• Zamak: metal cinza claro, muito empregado na fabricação de

acessórios para calçados, bolsas, roupas, mas pouco usado na

fabricação de bijuterias. É constituído de uma liga de zinco,

cobre e alumínio numa proporção de 95% de zinco, 3% de

cobre e 2 % de zinco. Sofre corrosão em meio ácido. Seu

ponto de fusão está entre 420 a 450ºC;

• Baixa fusão: também conhecida como liga 88, é um metal

cinza mole, constituído de 88% estanho, 10% chumbo e 2%

antimônio. É muito utilizado para bijuterias, por seu baixo

custo. Seu ponto de fusão esta entre 270 a 300ºC;

• ABS: Material plástico metalizado por cobre ou níquel.

Após a confecção das peças por uma injetora, tem-se o

início do processo com a metalização química em tanques

sequenciais de limpeza, ativação e cobreamento químico.

Usa-se um catalisador a base de paládio para promover a

deposição química na superfície do plástico, posteriormente

a peça segue para um banho eletrolítico para promover um

espessamento do depósito.

3 Tratamento da Superfície para a Eletrodeposição

Todo o processo galvânico é antecedido por um processo

de limpeza da superfície do material, que tem por finalidade

remover as sujidades ou materiais estranhos à superfície. Esse

processo pode ser físico/mecânico, químico ou eletroquímico.

Entre os processos mecânicos, temos o lixamento e o polimento

em máquinas politrizes, vibroacabamento e tamboreamento.

O processo químico é bem mais complexo. Antes de o

material receber a eletrodeposição, ele deve passar por esse

processo, também conhecido como pré-tratamento.

O pré-tratamento consiste geralmente num sistema de

tanques onde as peças são submersas em soluções que irão

remover a sujidade, embora existam sistemas por aplicação

por pistolas e vapor. Esses tanques são chamados de

desengraxantes.

Os desengraxantes são utilizados de acordo com a

superfície a ser limpa, sujidade a ser removida, grau de

limpeza desejado, qualidade da água, custo da limpeza e o

método de aplicação.

D’Amaro (2004) afirma que a preparação do substrato é

um dos fatores essenciais do processo de eletrodeposição e

que interfere diretamente no resultado final da peça. Além

disto, segundo o autor, substratos tratados para melhorar a

resistência à corrosão podem não atingir as expectativas ou

especificações devido ao substrato não haver sido preparado

de forma adequada.

As sujidades encontradas na superfície são variadas.

Podem ser sólidas como pigmentos, abrasivos, partículas

metálicas entre outras, mas geralmente são de natureza oleosa,

como graxa, óleos protetivos e lubrificantes utilizados nos

processos de estamparia, além dos compostos utilizados para

evitar oxidação do material e pastas utilizadas no polimento.

De modo generalizado os desengraxantes são soluções

constituídas por substâncias que atuarão na superfície metálica

promovendo as seguintes reações (D’AMARO, 2004):

• Dissolução: dissolve a sujidade no desengraxante;

• Molhagem: adição de produtos que reduzem a tensão

superficial, facilitando a penetração da solução na sujidade,

permitindo a ação dos componentes do desengraxante;

• Saponificação: reações entre os compostos alcalinos

(presentes nos desengraxantes) e os óleos animais e vegetais

presentes na superfície metálica;

• Emulsificação: solubilização de óleos minerais em meio

aquoso por produtos orgânicos que contêm em uma

extremidade um radical hidrofílico e em outra um hidrofóbico,

ligando assim parte da molécula na água e outra parte no óleo,

promovendo a limpeza da superfície;

• Sequestrantes ou quelantes: são produtos que atraem e

formam complexos com os metais dissolvidos, a fim de que

eles não interfiram no processo de desengraxe, depositandose na superfície limpa;

• Defloculação: partículas coloidais carregadas eletricamente

em suspensão. Na solução atraem partículas de sujidade de

carga elétrica oposta. Quando a força de atração entre as

partículas coloidais e a sujidade for maior que a força de

atração entre a sujidade e a superfície, estas serão removidas

da superfície e irão ficar em suspensão na solução do

desengraxante.

Além da limpeza química o substrato pode receber o

polimento ou desengraxe eletrolítico. Este polimento consiste

na aplicação de corrente elétrica ao substrato a ser preparado

com a finalidade de ajudar na remoção das sujidades leves e

camadas de óxidos superficiais. A remoção se dá pela formação

de hidrogênio (H2) na superfície do cátodo e oxigênio (O2) na

superfície do ânodo. Este processo promove uma “limpeza

fina”, permitindo uma melhor deposição, isenta de manchas e

com boa aderência. O polimento ou desengraxante eletrolítico

pode ser tanto catódico quanto anódico.

No desengraxante anódico, os substratos a serem

polidos ou desengraxados são ligados como ânodos nos

banhos de eletrodeposição, ou seja, no pólo positivo. Além

da ação química da própria solução, a limpeza é promovida

mecanicamente com o desprendimento do oxigênio na

superfície da peça, que ajudará a retirar a sujidade da

superfície. No desengraxante catódico, as peças são ligadas

no cátodo (pólo negativo), promovendo a mesma ação do

desengraxante anódico, porém o catódico tem mais eficiência

pelo motivo de haver o dobro de hidrogênio em relação ao

oxigênio, como mostram as equações abaixo:

H2O

→

2H­+ + ½ O2 + 2e- (ânodo)

2 H2O + 2 e- →

LISBOA, A.; BARIN, C. S. / UNOPAR Cient. Exatas Tecnol., Londrina, v. 8, n. 1, p. 27-33, Nov. 2009

(1)

H2 + 2OH- (cátodo) (2)

29

Eletrodeposição de Ligas Metálicas Nobres para Fabricação de Jóias e Jóias Folheadas

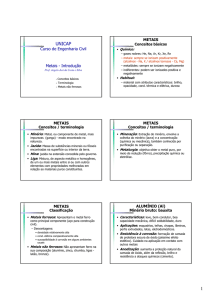

4 Metais Nobres e as Indústrias de Folheados

Os metais nobres têm uma posição especial entre os metais.

Com exceção da prata, eles não oxidam quando expostos à

atmosfera. Devido às suas excelentes propriedades físicas e

químicas tem importante papel na galvanoplastia.

Embora os processos de galvanoplastia tenham como foco

principal proteger a superfície de substratos metálicos contra

oxidações causadas por agentes agressivos, o processo pode,

por outro lado, visar apenas o aspecto estético e decorativo do

substrato (BOSCO et al., 2003).

Nas indústrias de folheados, que compreendem as

bijuterias e semijóias, os principais banhos de deposição

são: ouro (douração), prata (prateação), níquel (niquelação)

e ródio (responsável pela tonalidade branca do ouro branco).

Atualmente estão sendo aplicados outros metais nobres, como

paládio e platina, embora, numa pequena proporção.

A deposição de metais puros é exceção, na galvanoplastia

de metais nobres, ela só ocorre quando peças muito pequenas

precisam ser recobertas. Eles não se prestam ao processo

eletrolítico e são recobertos por processos químicos de

imersão que necessitam de uma pré-camada de níquel químico

(AZEVEDO, 2004).

No caso específico das indústrias de bijuterias, as etapas

de deposição são aplicadas conforme mostra o fluxograma 1,

apresentado a seguir:

Banho de

Ródio

Peça

Bruta

Banho

de Cobre

Banho de

Níquel

Banho de

Pré-prata

Banho

de Prata

Banho de

Pré-Ouro

Banho

de Ouro

Banho

de Cor

Fluxograma: Etapas da eletrodeposição aplicada à indústria de bijuterias

Para que a deposição catódica ocorra de maneira eficiente é

necessário que haja afinidade entre o metal que irá ser recoberto

e o metal a ser depositado, isto explica a sequência acima.

Algumas das etapas do processo ocorrem em meio ácido,

outras em meio alcalino sendo que no primeiro, a deposição

apresenta maior brilho porque favorece a formação de uma

camada mais lisa. Um inconveniente do meio ácido é que na

interface entre o metal recoberto e o metal depositado podem

ocorrer reações paralelas de oxi-redução durante o processo, fator

este que dificulta a aderência adequada (BOSCO et. al., 2003).

A deposição em solução alcalina não apresenta este

inconveniente, mas tende a formar camadas mais opacas

devido ao fato dessas camadas serem compostas por cristais

maiores (BOSCO et. al., 2003). Por isso, são adicionados

abrilhantadores aos banhos alcalinos, sendo que estes têm

como função melhorar a aparência do depósito.

5 Eletrodeposição de Ligas de Ouro

O ouro é o principal componente das ligas de metais

preciosos. Ele contribui para a resistência à corrosão da liga,

pois apresenta a maior inércia frente às agressões de natureza

corrosiva (SANTOS et al., 2002).

Várias ligas de ouro são utilizadas na indústria de jóias e

semi-jóias. As ligas de ouro apresentam grande aplicabilidade,

melhoram a dureza e contribuem para variações coloração

(SÜSS et al., 1979).

Dentre os metais nobres, o ouro é o metal que possui mais

tipos de ligas, sendo elas conhecidas como Quilates (K), estes

são uma comparação entre a porcentagem de ouro e a pureza,

como pode ser observado na tabela 1.

Tabela 1: Classificação das ligas de ouro em quilates

Pureza

30

Kilates

% de Au

Aplicação

Características

999,99

24

100

Lastros e investimentos

916,66

22

91,6

Moedas, jóias,

banhos de Cor Final

Possui cor característica,

maleabilidade e ductilidade

Melhor liga contra embasamento,

é usado para definir a cor das jóias

750,18

18

75

Jóias da Europa e Brasil

Melhor liga comercial

585

14

58,5

Jóias da América do Norte

Jóias eletroformadas

375

9

37,5

Jóias do Reino Unido

Jóias eletroformadas

LISBOA, A.; BARIN, C. S. / UNOPAR Cient. Exatas Tecnol., Londrina, v. 8, n. 1, p. 27-33, Nov. 2009

Eletrodeposição de Ligas Metálicas Nobres para Fabricação de Jóias e Jóias Folheadas

Pela tabela pode-se observar que as jóias confeccionadas

possuem diferentes padrões de pureza, sendo as brasileiras

e européias as de pureza mais elevadas. Outra observação

importante, para as indústrias de jóias folheadas, se deve

à liga 18K onde, nos banhos é utilizada a liga numa

proporção de 75/19/6%, sendo a liga composta por Au/Cu/

Cd respectivamente. Esta utilização de metais não nobres

representa uma economia de 25% de ouro no percentual

utilizado, mas também altera o peso específico da liga,

passando de 19,3g/cm3 (24K) para 15,5 g/cm3 (18K).

Somando o percentual economizado e a redução do peso

específico, obtém-se uma vantagem em torno de 43% no

custo final do depósito, considerando a mesma espessura e

área coberta (SANTOS, 2006).

A característica principal das ligas de ouro, para uso

em jóias folheadas, é a alteração da sua cor. Esta alteração

é associada ao elemento presente na liga, conforme pode ser

observado na tabela 2:

Tabela 2: Colorações das ligas de ouro em função da composição

Metal

Cobre

Níquel

Cobalto

Cádmio

Prata

Bismuto

Paládio

Índio

Cor apresentada

ligas de amarelo para avermelhado, através de

vermelho-pálido

ligas de amarelo para branco, através de amarelopálido

ligas de amarelo para verde, através de alaranjado

ligas de amarelo para verde

ligas de amarelo para verde

ligas de amarelo para violeta

ligas de amarelo para amarelo-claro

ligas de amarelo para azul-celeste

Fonte: Foldes (1973)

A douração apresenta grande interesse, principalmente

na fabricação de objetos de fantasia, de metais comuns e não

nobres, pois, devido ao banho, o seu aspecto e valor melhoram

consideravelmente. A douração geralmente é feita a partir de

banhos de cianetos quentes. Mas existem também os banhos

frios, que são poucos utilizados (SHAIKHZADEH, 2007).

Nas indústrias de jóias folheadas, os banhos de deposição

de ouro são classificados em pré-ouro, ouro (folheação) e

cor final. Os banhos de pré-ouro e cor final são os chamados

banhos de deposição rápida e camada baixa. O banho de préouro fornece a base de ancoragem para que camadas mais

espessas de ouro sejam depositadas. Sua espessura não excede

os 0,2 mícrons (SANTOS; YAMANAKA; PACHECO, 2005).

Esse banho fornece um depósito de ouro 24K, que tem várias

funções como: proteger o banho de folheação, assegurar a

perfeita aderência da camada principal, melhorar a penetração

e distribuição da camada posterior.

O banho seguinte, chamado de banho de ouro ou folheação,

fornece camadas acima dos 0,2 mícrons e inferiores a 10

mícrons. Geralmente a camada é de 18 K, composta por 75%

de Au, 19% Cu, 6% Cd, possui uma tonalidade amarelo-rosada

com uma dureza de aproximadamente 300HV (Vickers).

O último banho é o chamado banho de cor-final. Neste

banho entram sais de cádmio, cobre, prata ou cobalto que

fornecem cores que vão desde o amarelo ao verde (SANTOS;

YAMANAKA; PACHECO, 2005). A liga deste banho varia

de 20 aos 23K dependendo da cor desejada. É aplicado não

só em jóias folheadas (bijuterias e semijóias), mas também

em jóias, pois a aplicação desse banho evita o embasamento

da superfície.

A prata é colocada na liga como substituto ao ouro e, em

concentrações adequadas, aumenta a dureza e a resistência à

tração. A prata é um agente importante para neutralizar a cor

vermelha provocada pelo cobre, realçando a cor amarela do

ouro (SANTOS et al., 2002).

A ação do paládio é semelhante à da platina nas

propriedades físicas e mecânicas das ligas. Entretanto, tende

a elevar o ponto de fusão mais rapidamente do que a mesma

adição de platina. Se adicionado em torno de 10%, o paládio

elimina completamente a cor amarela do ouro, branqueando a

liga (SANTOS et al., 2002).

Todos os banhos de ouro utilizam ânodos de inox que são

inertes ao processo.

6 Eletrodeposição de Ligas de Prata

A prata é um metal nobre que se encontra frequentemente

em estado nativo combinada com o ouro, estanho, cobre e a

platina. É um metal de cor branca e fácil polimento, possui

a maior condutividade elétrica e calorífica e uma grande

capacidade de reflexão de luz, sendo ainda consideravelmente

macia quando pura (PRAUS; TURICOVA; VALASKOVA,

2008). Possui resistência à água, ao ácido clorídrico e sulfúrico

diluídos a frio, à maioria dos ácidos orgânicos, bases fortes e

a quase todas as soluções salinas.

A prata é estável no ar e água puros, mas muda de cor

sob ação de ozônio, sulfeto de hidrogênio ou ar com enxofre

(GOEDERT; ROLDO; 2006).

A prata possui menos ligas que o ouro, mas nem por isso

ela deixa de ter sua importância, sendo o metal nobre de maior

uso industrial, notadamente nas peças de contato.

O cobre, o zinco, a platina e o paládio podem ser

adicionados às ligas de prata para alterar as suas propriedades.

Para melhorar a dureza da prata são adicionados metais para

formar ligas duras, fortes e pouco propensas à fadiga.

Na sua liga com o cobre (92,5% de prata e 7,5% de cobre),

adquire maior dureza e resistência, porém torna-se mais

suscetível à oxidação.

A prata deposita-se de forma uniforme a partir de eletrólito

com alta polarização elétrica. Geralmente, a prata é utilizada

nas soluções em forma de complexos. Embora a prata

forme complexos com uma série de ligantes, os complexos

cianídricos são os mais utilizados.

Precedente à prateação recomenda-se o processo de préprateação para assegurar a perfeita aderência do depósito e

LISBOA, A.; BARIN, C. S. / UNOPAR Cient. Exatas Tecnol., Londrina, v. 8, n. 1, p. 27-33, Nov. 2009

31

Eletrodeposição de Ligas Metálicas Nobres para Fabricação de Jóias e Jóias Folheadas

evitar as contaminações por transferência. Os banhos de préprateação contêm baixo teor de prata e relativamente alto teor

de cianeto livre. A pré-prateação do aço geralmente é feita em

duas etapas: a primeira, em solução contendo, além da prata,

cobre, e a segunda, na solução convencional de pré-prateação.

Além de assegurar a boa aderência da prata do metalbase, a pré-prateação melhora a penetração e a distribuição da

camada principal.

7 Eletrodeposição dos Metais do Grupo da Platina

Os demais metais nobres são chamados de metais do grupo

da platina, que abrange a platina, o paládio, o ródio, o rutênio,

o ósmio e o irídio não possuem muitas ligas. Nas indústrias de

jóias folheadas estão sendo utilizados em pequena proporção

os metais ródio, o paládio e a platina.

A platina é o metal mais duro utilizado pelos joalheiros,

podendo ser usado nos trabalhos mais delicados e compostos

de pedras. É um dos metais que menos reações químicas sofre

com o passar do tempo (RIBEIRO, 2002).

O ródio é um metal branco acinzentado de excepcional

resistência química, além de possuir elevada dureza, entre 800

a 900 vickers (HV). Sua aplicação vai desde as indústrias de

jóias folheadas, fabricação de aparelhos óticos, armações de

óculos e até na eletrotécnica.

O ródio pode ser depositado diretamente sobre prata,

ouro, cobre, níquel e suas ligas. Sobre estanho, chumbo,

zinco, cádmio, alumínio e ferro, deve-se utilizar uma camada

intermediária com alguns desses metais já citados, mas

preferencialmente sobre ouro e níquel, pois esses depósitos

apresentam maior resistência à corrosão.

As camadas de ródio são obtidas a partir de soluções

fortemente ácidas, geralmente a base de ácido sulfúrico.

São empregados aditivos junto ao eletrólito para diminuir

a codeposição de hidrogênio e a tendência à formação de

fissura. Também é aplicado sobre peças de pratas para evitar

o embasamento.

O paládio, um metal do grupo da platina, foi usado

primeiramente para a jóia quando a platina foi declarada

como um metal estratégico e reservada para o uso das forças

armadas (RIBEIRO, 2002).

Como membro dos metais do grupo das platinas, o

paládio compartilha muito dos atributos da primeira. É raro,

hipoalergênico, de branco naturalmente brilhante, durável,

de baixa densidade e puro. A baixa densidade significa que

formas e volumes maiores e mais opulentos podem ser criados

com o mesmo peso, permitindo uma grande flexibilidade no

design. É ideal para brincos, colares e outras peças da moda

onde a platina é muito pesada.

O paládio é geralmente usado na joalharia em uma liga

950, feita de 95% de paládio e 5% de rutênio, juntamente com

mínimas quantidades de prata e gálio.

32

8 Eletroformação de Jóias

A manufatura de jóias tem longa tradição e tem sido

desenvolvido novo método para a produção de jóias

industrialmente. Existem quatro métodos importantes para

a manufatura de jóias (ARNET; SANTOS, 1997): produção

manual; produção por fundição; produção por estamparia;

produção por eletroformação.

A eletroformação é uma técnica recente, a primeira patente

para fabricação de jóias foi registrada em 1980 na Alemanha.

A técnica consiste na deposição eletrolítica sobre um molde,

geralmente de cera, onde no final do processo o molde é

removido, ficando apenas a jóia oca (KUHN; LEWIS, 1988).

Dentre as principais vantagens deste processo temos:

• Pouco peso, tornando a jóia mais leve e confortável ao uso,

principalmente brincos;

• O processo permite a reprodução de pequenos detalhes;

• Utiliza menos etapas de produção, não utilizando muita mão

de obra;

• Não ocorrem perdas do metal precioso durante a fabricação;

• Podem ser obtidas diferentes ligas de ouro, os mais usuais

são: 8, 9, 14, 18 e 24K;

• Atende aos requisitos de fineza e conformidade do mercado.

Antigamente a eletroformação era uma etapa complexa

e longa. Os eletrólitos eram operados de 60 a 80ºC, que

exigiam moldes feitos de ligas de baixa fusão. Hoje os banhos

podem ser operados a temperaturas que variam de 38°C a

45ºC, permitindo o uso de moldes de cera. Essas melhorias

implicam em processos menos complexos e mais rápidos.

Uma peça eletroformada já pode ser produzida em 14 horas.

Para moldes de cera, são fundidos fios metálicos nas peças

e estas serão recobertas com tinta à base de prata ou grafite

para torná-las eletricamente condutivas. Após a secagem da

tinta, as peças são imersas no banho de eletroformação para a

deposição metálica, quando a espessura desejada é alcançada,

as peças são removidas e lavadas. Para remoção da cera,

pequenos furos são feitos nas peças e a cera é facilmente

removida com o uso de solventes.

Os eletrólitos de eletroformação, diferentemente

dos eletrólitos convencionais, são operados com uso de

computadores, que monitoram a densidade de corrente,

pH, e teor dos metais durante a fabricação. Os banhos são

geralmente à base de cianeto, que depositam ligas de ourocobre-cádmio, variando na quilatagem e coloração. Outro

processo cianídrico usa a liga ouro-prata, que possibilita a

variação na quilatagem de 8 à 18K, são banhos mais rápidos e

de um controle mais fácil.

Esse processo permite também a fabricação de jóias de

24K, com variação de 99 a 99,9%, a diferença neste processo

é que a peça de ouro 24K é mais dura que o ouro fundido.

A eletroformação produz camadas de que variam de 0,1 a

0,2 mm de espessura. No caso do ouro 24K a espessura pode

chegar a 0,25 mm (CORTI, 2003).

A eletroformação é um processo de eletrodeposição, assim

como o banho, ou seja, a peça é o catodo imerso em uma

LISBOA, A.; BARIN, C. S. / UNOPAR Cient. Exatas Tecnol., Londrina, v. 8, n. 1, p. 27-33, Nov. 2009

Eletrodeposição de Ligas Metálicas Nobres para Fabricação de Jóias e Jóias Folheadas

solução, onde está presente o metal a ser depositado, quando

se aplica a corrente elétrica o metal presente na solução

migra em direção ao catodo, fixando-se no mesmo. A figura 2

apresenta o esquema do sistema de eletroformação.

Tratamento de Superfíci, n. 136, p. 38, Mar. 2004.

FOLDES, P.A. Galvanotécnica Prática. São Paulo: USP, 1973.

FOWLE, K. Electroforming on beads. Jewerly Artist Magazine.

Disponível em:

<http://www.jewelryartistmagazine.com/stepbystep/oct00jj.

cfm>. Acesso em: 6 mar. 2009.

Fonte: Fowle (2009)

Figura 2: Esquema do sistema de eleformação de jóias

O processo de eletroformação ocorre da seguinte forma:

• Obtenção da matriz (pode ser uma peça em cera, metalina ou

qualquer material que possa ser removido após o processo,

através de calor ou ataque químico sem prejuízo para o

material externo);

• Revestimento da matriz com material eletrocondutivo (no

caso cera e materiais que não conduzem eletricidade);

• Eletroformação (Banhos) (1ª camada de ouro, 2ª camada fina

de cobre para proteger a peça na retirada da matriz);

• Retirada da matriz (fazendo-se um pequeno furo no

eletroforme, e aplicando-se calor ou imergindo em ácido

nítrico (no caso do ouro), remove-se o interno, seja por

corrosão ou pelo derretimento dele);

• Fechamento da peça (fechando-se o furo que permitia a

retirada do interno);

• Acabamento da peça (lixa, polimento, soldagem de pinos,

etc.).

9 Considerações Finais

As técnicas eletroquímicas de deposição apresentam

grande aplicabilidade na indústria de jóias e bijuterias,

possibilitando a obtenção de recobrimentos variados com

características diferenciadas que melhoram a resistência e

aspecto das peças.

A deposição de ligas metálicas de metais nobres possibilita

a obtenção de artigos de joalheria de menor custo e maior

durabilidade. Técnicas modernas como a eletroformação

permitem ainda a produção de peças mais leves e de réplicas.

Referências

ARNET, E.; SANTOS, W.A.T. A jóia produzida através da

eletroformação de ouro. 08/1997.

AZEVEDO, M. Tratamento de superfície. Revista Química e

Derivados, n. 427, Jun. 2004

BOCKRIS, J. O. M.; RAZUMNEY, G. A. Fundamental Aspects

of Electrocrystallization; Plenum Press; New York, 1967. BOSCO, A.A. et.al. Efluentes derivados dos processos de

galvanoplastia. In: III FÓRUM DE ESTUDOS CONTÁBEIS.

Rio Claro. Anais... Rio Claro, 2003.

CORTI, C.W. The shape of the Future, recent developments in

electroforming. AJM., p. 51, 2003,

D’AMARO, J.C. Cuidados na preparação de superfícies. Revista

GOEDERT, G.; ROLDO, L.. Seleção e caracterização de ligas

de prata para a indústria joalheira CBECIMat - CONGRESSO

BRASILEIRO DE ENGENHARIA E CIÊNCIA DOS

MATERIAIS, 17., 2006. Foz do Iguaçu. Anais... Foz do Iguaçu.

Disponível em:

<http://www.metallum.com.br/17cbecimat/

resumos/17Cbecimat-302-012.pdf > Acesso em: 03 mar. 2009.

KUHN, A.T.; LEWIS, L.V.. The electroforming of gold and its

alloys. Gold Buletin. v. 21, n. 1, p.17-23, 1988.

MACEDO, M. Comparação dos cálculos teóricos com os

cálculos práticos e sistematização do processo galvânico de

ouro 18K. Santa Bárbara do Oeste: Universidade Metodista de

Piracicaba, 2006.

MUNFORD, L.M. Eletrodeposição de filmes finos de cobalto em

silício tipo n-monocristalino. Florianópolis: UFSC, 1998.

OLIVEIRA, S.C.; TORRESI, R.M.; TORRESI, S.I. Córdoba de.

Uma visão das tendências e perspectivas em eletrocromismo:

a busca de novos materiais e desenhos mais simples. Química

Nova, v. 23, n.1, p. 79-87, 2000.

PRAUS, P.; TURICOVA, M.; VALASKOVA, M. Study of silver

adsorption on montmorillonite. J. Braz. Chem. Soc. v.19, n.3, p.

549-556, 2008.

RIBEIRO, C.C. Facetas das jóias. Belém: SECTAM.PPTA, 2002.

SANTANA, R. A.C.; PRASAD, S.; SANTANA, F.S.M.

Revestimento eletrolítico com uma liga amorfa de Ni-W-B,

resistente à corrosão e ao desgaste. Ecletica Química. v. 28, n. 1,

p. 69-76, 2003.

SANTOS, M.L. et al. Estudo microestrutural e resistência à

corrosão de uma liga de Au soldada a laser, empregada em prótese

sobre implantes. Ecletica Química, v. 2, 2002. Disponível em:

<http://www.scielo.br/scielo.php?script=sci_arttext&pid=>.

SANTOS, M.S.; YAMANAKA, H.T.; PACHECO, C.E.M. São

Paulo: CETESB, 2005. 54 p. Disponível em: <http://www.cetesb.

sp.gov.br>. Acesso em: 2 mar. 2007.

SANTOS, W.A.T. Influencias das condições operacionais em

banhos de douração. Revista Tratamento de Superfície, n. 135,

p. 6. jan. 2006.

Shaikhzadeh, B. Prata, ouro e platina. Disponível em:

<http://www.elétrica.ufpr.br/piazza/materiais/BadiShaikhzadeh.

pdf>. Acesso em: 10 mar. 2007

SILVA, A.I.F.; AFONSO, J.C.; SOBRAL, L.G S.Avaliação do

efeito da concentração de carbonato na eletrodeposição de cobre

sobre discos de aço-carbono. Química Nova, v. 31, n. 7, p.18431850, 2008.

SÜSS, R. et al. Hard gold alloys. Gold Bulletin, v.11, n. 4, 1979.

WATANABE, R.H.; LIMA-NETO, B.S.. Desenvolvimento

de banhos eletrolíticos para tratamentos de superfícies usando

compostos bem definidos de metais de transição. Revista

Analytica, n. 31, p.72-77, 2007.

LISBOA, A.; BARIN, C. S. / UNOPAR Cient. Exatas Tecnol., Londrina, v. 8, n. 1, p. 27-33, Nov. 2009

33