UFSJ – UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL-REI

62

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA

MECÂNICA

MARCUS VENICIUS TAVARES MACHADO

EFEITO DA ADIÇÃO DE TERRAS RARAS NA LIGA ZK60 FUNDIDA

NO ESTADO SEMI-SÓLIDO POR MEIO

TRATAMENTO TÉRMICO T6

SÃO JOÃO DEL-REI, 26 de março de 2015.

Marcus Venicius Tavares Machado

EFEITO DA ADIÇÃO DE TERRAS RARAS NA LIGA ZK60 FUNDIDA

NO ESTADO SEMI-SÓLIDO POR MEIO

TRATAMENTO TÉRMICO T6

Dissertação

apresentada

ao

Curso

de

Mestrado da Universidade Federal de São

João Del-Rei, como requisito para a obtenção

do titulo de Mestre em Engenharia Mecânica.

Área de Concentração: Materiais e Processos

de Fabricação.

Orientador: Prof.Dr. Antônio Luiz Ribeiro

Sabariz.

SÃO JOÃO DEL-REI, 26 de março de 2015.

DEDICATÓRIA

Dedico

este

trabalho

a

minha

querida esposa que sempre esteve

presente em todos os momentos

me apoiando e incentivando.

AGRADECIMENTOS

Gostaria de agradecer de forma especial a Deus pela minha existência e a

todas as pessoas que direta e indiretamente participaram em mais esta conquista de

minha vida.

Desejo agradecer ao meu professor e orientador Prof.Dr. Antônio Luiz Ribeiro

Sabariz, pela valiosa ajuda durante esta jornada. Não posso deixar também de

agradecer ao Prof.Dr. Haroldo Cavalcanti Pinto e o doutorando Erenilton Pereira da

Silva ambos da USP-EESC pela grande ajuda nesta e outras etapas. Um obrigado a

todos os professores que me acompanharam nesta jornada.

Um agradecimento muito especial a empresa RIMA pelos lingotes cedidos

para a realização deste trabalho.

A CAPES pelo apoio financeiro.

A UFSJ, pela infraestrutura.

O meu muito obrigado é direcionado ao Sr. Francisco e ao Sr. Emilio, pela

ajuda e simpatia prestada durante as longas jornadas desprendidas nos laboratórios,

não podendo esquecer os bolsista do Grupo Pet: Henrique, Victor, Marina, Ana,

Pedro, Francis, Lucas, Stephanie e outros que de forma direta sempre estiveram

presentes neste trabalho.

Não posso esquecer o meu grande agradecimento para minha família,

principalmente a minha esposa, Márcia, que sempre apoiou, e acreditou em meu

sucesso.

Agradeço também a todos os meus colegas de curso, principalmente Rogério

e Sandro que sempre me apoiaram nas horas difíceis.

A todos que contribuíram neste trabalho, o meu sincero reconhecimento.

Muito obrigado.

EPÍGRAFE

“Jamais considere seus estudos

como uma obrigação, mas como

uma oportunidade invejável para

aprender a conhecer a influência

libertadora da beleza do reino do

espírito, para seu próprio prazer

pessoal

e

para

proveito

da

comunidade à qual seu futuro

trabalho pertencer”.

Albert Einstein (1879-1955)

RESUMO

O magnésio e suas ligas tem adquirido importância cada vez mais

significativa como material estrutural de peso leve despertando um interesse pela

indústria uma vez que oferece a melhor relação peso/resistência entre os metais. Os

campos mais conhecidos de sua aplicação consistem na construção de veículos, na

indústria aeronáutica, manipulação industrial (automatização) e tecnologia de

comunicação. Em particular, a indústria automobilística tem crescentemente

ampliado a utilização de ligas de magnésio na produção de peças que vão desde

caixas de câmbio até aros de rodas. As principais razões para este desenvolvimento

são: mudanças na legislação ambiental, às exigências de cliente, e objetivos

corporativos que requerem veículos mais leves diminuindo o consumo de

combustível. O presente trabalho tem como objetivo realizar um estudo da liga de

magnésio ZK60 com adição de mischmetal 1,5% em peso e sem adição, analisando

e comparando a influência do tratamento térmico T6, composto de solubilização

seguido de envelhecimento artificial, com relação à propriedade mecânica de micro

dureza Vickers. Dessa forma, a liga estudada foi fundida por tixofundição com

resfriamento controlado em água a temperatura ambiente. Nos corpos de prova

extraídos dos lingotes foram submetidos ao tratamento térmico T6, análise estrutural

de microestrutura e caracterização mecânica através do ensaio de micro dureza

Vickers. Neste trabalho, estudou-se o uso da fundição sob agitação mecânica no

estado semi-sólido para a obtenção da liga de Mg ZK60 modificada com a adição de

1.5% em peso de MISCHMETAL. O resultado da fundição demonstra que o

processo permite obter tarugos com composição química homogênea, livres de

rechupe, defeitos e oxidação interna. A microestrutura da liga como fundida consiste

de uma matriz de grãos globulares de forma heterogênea com α-Mg reforçada por

distintos precipitados dos tipos Mg-Zn, Mg-Zn-RE e Mg-RE* nos contornos de grão.

Verificou-se a propriedade mecânica de micro dureza Vickers, comparando os

resultados das ligas, como fundida com as tratadas termicamente, por T6, com e

sem adições de Terras Raras RE*, apresentando assim aumento na dureza após

tratamento térmico. *RE (Rare Earth)

Palavras-chave: Magnésio, Terras Raras, Fundição, Semi-sólidos,T6.

ABSTRACT

Magnesium and its alloys has gained importance increasingly significant as

light weight structural material awakening an interest in industry as it offers the best

weight/resistance between metals. The most popular fields of application are the

construction of vehicles, in the aircraft industry, industrial engineering (automation)

and communication technology. In particular, the auto industry has increasingly

expanded the use of magnesium alloys in the production of pieces ranging from gear

boxes to wheel rims. The main reasons for this development are: changes in

environmental legislation, to customer requirements and business objectives that

require lighter vehicles decreasing fuel consumption. This work aims to realize a ZK60 magnesium alloy study with addition of mischmetal 1.5% by weight and no added

by analyzing and comparing the influence of the heat treatment T6, compound

solubilization followed by artificial aging, with respect the mechanical properties of

micro Vickers hardness. The studied alloy was tixocasted with controlled cooling with

water at room temperature. The specimens extracted from the ingot were subjected

to heat treatment T6 structural analysis of microstructure and mechanical

characterization by means of the micro Vickers hardness test. In this work, the use of

mechanical stirring casting was studied in a semi-solid state to obtain Mg ZK60 alloy

modified with the addition of 1.5% by weight mischmetal. The results demonstrate

that this casting process engender ingots with homogeneous chemical composition,

free of pipes, blowholes and internal oxidation. The microstructure of the alloy as cast

consists of a globular grain matrix heterogeneously with α-Mg reinforced by

precipitates of different Mg-Zn, Mg-Zn-Mg-RE* and Mg-RE* types at grain

boundaries. Furthermore, the mechanical properties of micro Vickers hardness by

comparing the results of the alloys as cast with heat treated by T6 with and without

addition of rare earth, an increase in hardness after heat treatment.

Earth)

Keywords: Magnesium, Rare Earth, casting, semi-solid, T6.

RE* (Rare

SUMÁRIO

1.

INTRODUÇÃO............................................................................................................ 17

1.1. Objetivos ................................................................................................................................. 18

1.2. Justificativa ............................................................................................................................. 19

2.

REVISÃO DE LITERATURA ...................................................................................... 20

2.1.

O magnésio ........................................................................................................................... 20

2.2.

Demanda por magnésio........................................................................................................ 20

2.3.

Ocorrências Naturais ........................................................................................................... 24

2.4.

Processos de obtenção ....................................................................................................... 25

2.5.

Principais características .................................................................................................... 27

2.6.

Propriedades físicas e químicas do magnésio ................................................................. 28

2.7.

Propriedades mecânicas Gerais do magnésio ................................................................. 29

2.7.1. Propriedades estáticas de ligas de magnésio forjadas. .............................................. 30

2.8. Influência da Corrosão ............................................................................................................ 31

2.9.

Vantagens e desvantagens do uso do magnésio ............................................................. 31

2.10.

Utilização do magnésio ...................................................................................................... 35

2.11.

Ligas de magnésio .............................................................................................................. 35

2.11.1. Principais elementos de liga ......................................................................................... 35

2.11.2. Classificação e nomenclatura das ligas de magnésio ............................................... 38

2.12. Processos de fundição do magnésio ................................................................................. 41

2.12.1. Tixofundição ................................................................................................................... 42

2.13. Propriedades mecânicas das ligas de magnésio ............................................................. 45

2.13.1 Propriedade mecânica de micro dureza Vickers .......................................................... 47

2.14. Tratamentos térmicos .......................................................................................................... 48

2.14.1.

Solubilização ................................................................................................................ 49

2.14.2. Têmpera............................................................................................................................ 50

2.14.3 Envelhecimento ................................................................................................................ 51

2.15. Caracterização liga ZK60+2,5%RE ...................................................................................... 52

2.15.1. Calorimetria Diferencial Exploratória (DSC) ................................................................ 53

2.15.2.

Microestrutura ............................................................................................................. 54

3. MATERIAIS E METÓDOS ............................................................................................... 57

3.1.

Materiais ................................................................................................................................. 57

3.2.

Tratamentos térmicos ........................................................................................................... 60

3.3.

Microestrutura ....................................................................................................................... 62

3.3.1. Preparação metalógrafica ............................................................................................... 62

3.3.2. Caracterização da microestrutura .................................................................................. 64

3.3.3. Ensaio mecânico .............................................................................................................. 64

3.4.

Tratamento estatístico .......................................................................................................... 65

4. RESULTADOS E DISCUSSÕES .................................................................................... 66

4.1.

Procedimentos de fundição ................................................................................................. 66

4.2

Composição química dos tarugos fundidos ....................................................................... 67

4.3.

Microestruturas como fundida ............................................................................................ 67

4.3.1. Microestrutura com adição de mischmetal, como fundida ........................................ 68

4.3.2. Microestrutura sem adição de mischmetal, como fundida ........................................ 70

4.4. Tratamento térmico T6 ........................................................................................................... 73

4.5. Propriedades mecânicas ....................................................................................................... 74

5. CONCLUSÃO ................................................................................................................. 80

6. TRABALHOS FUTUROS................................................................................................ 81

7. REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................... 82

LISTA DE TABELAS

Tabela 1 - Mercado mundial de magnésio (mil t) período 2005 a 2008 .............................................. 21

Tabela 2 - Mercado mundial de magnésio (t) ano 2008 ...................................................................... 21

Tabela 3 - Mercado mundial de magnésio - período 1998 a 2008 ....................................................... 22

Tabela 4 - Taxa anual de crescimento do mercado brasileiro .............................................................. 23

Tabela 5 - Segmentos do mercado brasileiro de magnésio ano de 2008. ............................................ 23

Tabela 6 - Evolução do magnésio metálico na China ............................................................................ 27

Tabela 7 - Propriedades físicas e químicas do magnésio puro ............................................................. 28

Tabela 8 - Valores de resistência a tração e compressão de ligas de magnésio extrudadas e forjadas 30

Tabela 9 - Aplicações estruturais. Adaptado (K.U. KAINER 2003) ......................................................... 32

Tabela 10 - Principais elementos de liga para o magnésio e seus efeitos. Adaptado (BROOKS, 1982 e

DIEGO CUNHA MALAGUETA, 2003) ...................................................................................................... 37

Tabela 11 - Classificação dos elementos de liga (ASTM - 1990) ........................................................... 39

Tabela 12 - Classificação das ligas de magnésio (ASTM-1990) ............................................................. 39

Tabela 13 - Condição do tratamento térmico mecânico (ASTM-1990) ................................................ 40

Tabela 14 - Especificação composição química liga ZK60 (ASTM- 2009) .............................................. 41

Tabela 15 – Tratamentos térmico de solubilização e envelhecimento ................................................ 62

Tabela 16 - Composição química do tarugo fundido com mischmetal ................................................. 67

Tabela 17 - Composição química do tarugo fundido sem mischmetal. ................................................ 67

Tabela 18 - Condições dos processos .................................................................................................... 76

Tabela 19 - Análise da variância, dados Anova pelo Software Minitab ................................................ 77

LISTA DE FIGURAS

Figura 1 - Mercado mundial de magnésio (t) - ano 2008 ...................................................................... 22

Figura 3 - Peças de automóveis: a) volante de direção e b) alojamento e caixas de comando.

(Volkswagen AG) (K.U. Kainer 2003) ..................................................................................................... 33

Figura 4 - Tampa da caixa de velocidade forjado para helicóptero, ZK60-T6, 1020x445mm, 44kg. .... 34

Figura 5 - Peças automotivas projetadas em ligas de magnésio. Portas de carros lateral e ................ 34

Figura 6 - Outras aplicações das ligas de magnésio como motosserras e notebook. ........................... 34

Figura 7 - Proporções das aplicações metalúrgicas do magnésio em 1997. Adaptado ........................ 35

Figura 8 - Processo ilustrado de Tixofundição. Adaptado (K.U. KAINER 2003) ..................................... 42

Figura 9 - Composição típica em função da temperatura, mostrada pelo diagrama de fases Mg/Al

para tixofundição da liga AZ91. Adaptado (K.U. KAINER 2003) ............................................................ 43

Figura 10 - Dentritas e globulares formações em ligas de Mg e Al. ...................................................... 45

Figura 11 - Indentador, cálculo da micro dureza Vickers. Adaptado (SMITH,W.F.,2012) ..................... 47

Figura 12 - Exemplo da medição das diagonais d1 e d2 dos ensaios de micro dureza Vickers. ........... 48

Figura 13 - Adaptado ( CALLISTER 2014 e SMITH 2012)........................................................................ 49

Figura 14 - Curva esquemática de envelhecimento. Adaptado (SMITH W.F., 2012, McGraw-hill) ...... 52

Figura 15 - Curva de aquecimento e resfriamento a 2 K/min. da liga ZK60+2,5%RE no ensaio de ...... 54

Figura 16 - Como fundida, imagens por MEV, eletrons retroespalhados BSE. ADAPTADO (SILVA,

Erenilton Pereira, USP-EESC 2012). ....................................................................................................... 55

Figura 17 - Mapeamento por EDS da distribuição de Zn, Ce e La nos precipitados observados. ......... 56

Figura 18 - Apresenta o tarugo quadrado após corte, com trincas, rechupes e porosidades. ............. 57

Figura 19 - Apresenta tarugo quadrado após corte, com trincas e rechupe. ....................................... 58

Figura 20 - Apresenta tarugo redondo após corte, isento de defeitos. ............................................... 58

Figura 21 - Sistema binário Mg/Zn. Adaptado (FRIEDRICH MORDIKE 2006) ........................................ 59

Figura 22 - Forno resistivo ..................................................................................................................... 60

Figura 23 - Tarugo 124 mm de diâmetro por 245 mm de altura .......................................................... 60

Figura 24- Forno de tratamento térmico. ............................................................................................. 61

Figura 25 - Embutimento ...................................................................................................................... 63

Figura 26 – Lixamento

Figura 27 - Polimento................................................... 63

Figura 28 - Limpeza Ultrassônica........................................................................................................... 63

Figura 29 - Medidor de micro dureza Vickers ....................................................................................... 64

Figura 30 - Imagens a e b ZK60+1,5%MM, como fundida, MO, grãos de tamanhos heterogêneos .... 68

Figura 31 - Imagens a, b e c. liga ZK60+1,5% MM, como fundida, obtido por MEV. ............................ 69

Figura 32 - Mapeamento com EDS, imagens a e b, apresentando percentual em massa da micro..... 69

Figura 33 - Mapeamento com EDS, imagens a, b, e c, apresentando micro análise química,.............. 70

Figura 34 – Imagens a e b liga ZK60 sem MM, como fundida, MO, grãos de tamanhos ...................... 71

Figura 35 - Imagens a, b e c liga ZK60 sem MM, como fundida, MEV. ................................................. 72

Figura 36 - Mapeamento com EDS, imagens a e b, apresentando percentual em massa da ............... 72

Figura 37 - Mapeamento com EDS, imagens a, b e c apresentando micro análise química................. 73

Figura 38 - Envelhecimento por 12 horas após solubilização à 400°C por 24 horas ............................ 74

Figura 39 - Envelhecimento por 12 horas após solubilização à 350°C por 24 horas ............................ 75

Figura 40 - Envelhecimento por 12 horas após solubilização à 250°C por 24 horas ............................ 75

Figura 41 - Dados de micro dureza Vickers para Minitab ..................................................................... 78

LISTA DE ABREVEATURAS E SIMBOLOS

A

Área da pirâmide de base quadrada

ABM

Associação Brasileira de Metalurgia

ASM

American Society for Materials

ASTM

American Society for Testing and Materials

AZ31

Liga de magnésio com 3% de Alumínio e 1% de Zinco

AZ61

Liga de magnésio com 6% de Alumínio e 1% de Zinco

AZ80

Liga de magnésio com 8% de Alumínio e 0,43% máximo de Zinco

AZ91

Liga de magnésio com 9% de Alumínio e 1% de Zinco

BSE

Elétrons retroespalhados

d

Valor médio das diagonais

DSC

Calorimetria diferencial exploratória

EDS

Espectroscopia de Energia Dispersiva de raio-x

EESC

Escola de Engenharia de São Carlos

F

Força

HCP

Hexagonal Compacta

HV

Micro dureza Vickers

IF

Instituto Federal

MET

Microscópio Eletrônico de Transmissão

MEV

Microscópio Eletrônico de Varredura

MG

2

[mm ]

[mm]

[Kgf]

Minas Gerais

MM

Mischmetal, composto de Terras Raras (Lantânio, Cério, Neodímio e Praseodímio)

MO

Microscópio Ótico

RE

Rare Earth, Terras Raras

T1

Temperatura de solubilização a 400ºC

T2

Temperatura de solubilização a 350ºC

T3

Temperatura de solubilização a 250ºC

T4

Temperatura de envelhecimento a 150ºC

T5

Temperatura de envelhecimento a 200ºC

T6

Temperatura de envelhecimento a 250ºC

USP

Universidade Estadual de São Paulo

WE43

Liga de magnésio com 4% de Ítrio e 3% de Terras Raras

WE54

Liga de magnésio com 5% de Ítrio e 4% de Terras Raras

ZK30

Liga de magnésio com 3% de Zinco e 0.43% máximo de Zircônio

ZK60

Liga de magnésio com 6% de Zinco e 0,43% máximo de Zircônio

σc

Limite de Resistência a Compressão

[MPa]

σe

Limite de Escoamento

[MPa]

σu

Limite de Resistência a Tração

[MPa]

1.

INTRODUÇÃO

As ligas de magnésio podem ser consideradas como materiais metálicos do

futuro, o consumo de peças fundidas neste material tem aumentado 25% por ano e

esta taxa de crescimento tende a se manter constante, pois as indústrias de

automóvel, computadores, ferramentas e eletrônicos estão aproveitando as

propriedades vantajosas do magnésio tais como: elevada relação de resistência e

baixo peso, boas propriedades de amortecimento, resistência contra deformação e

boa blindagem eletromagnética.

Como se tem focado na última década a economia de recursos energéticos,

as grandes empresas objetivam alcançar entre outras soluções a redução dos pesos

dos componentes mecânicos, o que se permite uma economia de combustível,

aumento no desempenho das máquinas e redução de emissão de poluentes.

Cada vez mais as ligas ferrosas estão sendo substituídas por novos materiais

tais como, a liga de magnésio, compostos poliméricos, fibras compósitas e ligas não

ferrosas de baixa densidade. Dentre os metais chamados de Liga Leve, os mais

presentes são as ligas de Alumínio, ligas de Titânio, e mais recentemente as ligas de

Magnésio.

A demanda pelo potencial de produção do magnésio não é preocupante, já

que é o oitavo elemento mais comum do mundo e o sexto entre os metais,

representando aproximadamente 2% da superfície da terra. O elemento magnésio

pode ser obtido por eletrólise do cloreto de magnésio fundido, o qual é obtido da

água de poços salinos ou do mar, e também pode ser produzido pela redução direta

de um minério com um agente redutor adequado, como é o caso da dolomita

reduzida pelo ferro silício.

A indústria aeronáutica comercial e militar empregou ligas de Mg

consideravelmente a nível estrutural nas décadas de 1950 a 1970, mas seu uso nas

décadas seguintes foi limitado devido a problemas de corrosão. Atualmente, a fim de

17

aprimorar o desempenho desta nova classe de materiais leves para construção

mecânica, pesquisadores têm se empenhado em todo o mundo no desenvolvimento

de novas ligas, visando inserir novamente a sua utilização.

Ligas de Mg-Zn-Zr do tipo ZK representam uma matriz de máxima resistência

mecânica dentre todas as ligas de Mg. Além disso, estudos recentes têm

demonstrado que a adição de terras raras (RE) melhora a resistência à corrosão e à

oxidação (devido à formação de filmes de óxidos densos a partir dos elementos

terras raras em solução sólida), um estudo aprofundado de ligas do tipo ZK com

adições distintas de elementos RE pode resultar em alternativas para uma retomada

do uso de materiais à base de Mg a onde busca-se uma redução mais significativa

de peso estrutural.

A produção em escala laboratorial da liga ZK60 (Mg-6%Zn-1%Zr) modificada

com a adição de 1,5% em peso de mischmetal, que é uma mistura de elementos RE

com custo mais acessível, através de processo de fundição de precisão em estado

semi-sólido, bem como o estudo do impacto do tratamento térmico T6 na

microestrutura e nas propriedades mecânicas do material.

Este trabalho foi realizado por meio de uma parceria entre a Universidade

Federal de São João Del Rei (UFSJ) e a Escola de Engenharia de Materiais de São

Carlos pertencente à Universidade Estadual do Estado de São Paulo (USP), que

permitiu o uso de seu laboratório de fundição, para obtenção dos lingotes das ligas

de magnésio ZK60 com e sem adição de mischmetal.

1.1.

Objetivos

O objetivo é a caracterização da liga ZK60 - modificada com adição de 1,5%

em peso michsmetal fundido pelo processo de Tixofundição, com os ensaios de :

micro dureza Vickers HV, Microscopia Ótica(MO), Microscopia Eletrônica de

Varredura(MEV), Espectroscopia de Dispersão de Energia (EDS) acoplada ao MEV.

Comparando os resultados obtidos da liga ZK60 como fundidas, com e sem adição

de MM, seguido do tratamento térmico T6. Variando as temperaturas: solubilização

18

nas faixas de 250ºC, 350ºC e 400ºC e as temperaturas de envelhecimento nas

faixas de 150ºC, 200ºC e 250ºC.

1.2.

Justificativa

Atualmente é crescente a procura por materiais que contribuam para reduzir

as emissões de CO₂, causando com isso menor poluição e menor ataque à camada

de ozônio. Aproximadamente 23% das emissões de CO₂ tem origem no setor de

transportes. Assim uma importante estratégia para a sustentabilidade deste setor

consiste em atuar na redução do peso de estruturas automotivas e aeroespaciais,

fato que implica não apenas na diminuição da emissão de poluentes, mas também

das despesas com a energia consumida (WATARAI, H., (2006) SCIENCE &

TECHNOLOGY TRENDS, 18, PP. 84-97).

Neste sentido, uma crescente demanda por materiais à base de magnésio

(Mg) justifica-se devido à sua baixa densidade (2/3 do alumínio), fácil usinabilidade,

boa resistência mecânica específica se comparado com os demais materiais

metálicos e elevado potencial de reciclagem (FRIEDRICH, H.E., MORDLIKE B.L.,

MAGNESIUM

TECHNOLOGY.

APPLICATIONS,

(2006)

SPRINGER-VERLAG

BERLIN HEIDELBERG).

O magnésio é um material ainda pouco explorado, com grande potencial para

a sua aplicabilidade, como materiais de alto desempenho (K.U.KAINER 2003).

A liga ZK60, modificada com adição de Mischmetal representa uma importante

matriz para o desenvolvimento de materiais com aplicação em estrutura aeronáutica

e componentes mecânicos (motores de carros e etc.). A adição de Mischmetal

(terras raras) 1,5% em peso virá formar intermetálicos de elevado ponto de fusão e

estabilidade termoquímica, aumento da resistência mecânica a temperatura

ambiente e melhoria na propriedade de corrosão. (E.P.SILVA, 2012, FUNDIÇÃO NO

ESTADO SEMI-SÓLIDO DE LIGA ULTRA LEVE DE MAGNÉSIO ZK60 COM

ADIÇÃO DE TERRAS RARAS).

19

2.

REVISÃO DE LITERATURA

2.1.

O magnésio

O magnésio é um elemento químico de símbolo Mg de número atômico 12

(12 prótons e 12 elétrons), com massa atômica 24 u; metal alcalino-terroso sólido

nas condições ambientais, pertencente ao grupo (ou família) 2 (anteriormente

chamada 2A). É o sexto elemento entre os metais em abundância constituindo em

torno de 2% da crosta terrestre, sendo o terceiro mais abundante na água do mar

(K.U.KAINER 2003).

2.2.

Demanda por magnésio

Historicamente o primeiro uso de magnésio pela indústria automobilística

ocorreu com a Volkswagen Beetle em 1930, usando uma caixa de transmissão em

magnésio fundido. Com o uso de magnésio fundido em vez de ferro fundido houve

uma redução de peso de 50 Kg, passando assim o peso do componente para 17 kg.

Um dos destaques para o uso do magnésio na indústria automobilística se dá em

razão da economia de combustível, para isto a redução de peso morto no veículo é

grande importância. As ligas de magnésio mostram-se uma alternativa viável e de

futuro, com uma redução de peso em relação a ligas de alumínio na ordem de 33%

e de 75% em relação ao ferro fundido e aços.

O uso do magnésio foi extensivo durante a Primeira (1914-1918) e Segunda

(1939-1945) Guerra Mundial, principalmente em artefatos militares. Em 1944, o

consumo alcançou 280.000 t/ano, mas após a guerra reduziu para 10.000 t/ano e

em 1998 com o renovado interesse e novas legislações ambientais, o consumo

aumentou para 360.000 t/ano a um preço de US$ 3,6 dólares por quilo (MORDIKE E

EBERT 2001).

Conforme a Tabela 1, a taxa anual de produção de magnésio vem crescendo

durante este período a uma taxa de 7,41% aa, sendo que as maiores taxas de

20

crescimento concentram principalmente nos segmentos de die casting e ligas de

alumínio.

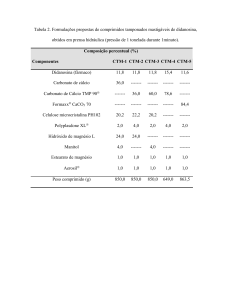

Tabela 1 Mercado mundial de magnésio (mil t) período 2005 a 2008

Mundo

China

Total

Mundo

China

Total

Mundo

China

Total

2008

Total

Die

Casting/Gravi

dade/Confor

mação

Ligas de

Alumínio

Dessulfuração

Outros

TOTAL

2007

China

Segmento

2006

Mundo

2005

168,2

25,9

194,1

172,8

51,0

223,8

181,9

92,0

273,9

189,3

68,5

257,8

168,9

30,1

199,0

173,0

41,0

214,0

182,1

65,0

247,1

210,7

45,0

255,7

73,5

19,2

92,7

83,1

28,0

111,1

85,5

30,0

115,5

87,9

10,0

97,9

37,9

30,3

68,2

32,6

36,0

69,2

39,5

76,0

115,5

40,5

34,5

75,0

448,4

105,5

553,9

461,5

156,6

618,1

489,0

263,0

752,0

528,4

158,0

686,4

Tabela 1. Adaptado (ABM – 11º Seminário de metais não ferrosos – SP – Setembro 2009)

A China apresenta-se com uma taxa de crescimento médio anual de consumo

de 14,4%, ultrapassou o consumo Americano e torna-se o maior consumidor

mundial de magnésio, respondendo por 23% da demanda total.

O magnésio vem sendo utilizado em diversos segmentos como apresentado

Tabela 2 e Figura 1

Tabela 2 - Mercado mundial de magnésio (t) - ano de 2008

Segmento

Die Casting/Gravidade/Conformados

Ligas de Alumínio

Dessulfuração

Redução Metálica

Nodularização

Outras

Total

Quantidade

257.779

255.704

97.885

35.000

11.985

28.000

686.353

%

37,56

37,26

14,26

5,10

1,75

4,07

100,00

Adaptada (ABM 11º - Seminário de metais não ferrosos - SP- setembro/2009).

21

Figura 1 - Mercado mundial de magnésio (t) - ano 2008

Adaptada (ABM 11º - Seminário de metais não ferrosos - SP- setembro/2009).

Conforme a Tabela 3. apresenta uma taxa média de crescimento anual de

11,6%, no mercado automobilístico concentra-se mais de 80% das aplicações das

ligas de magnésio, em seguida vem o segmento 3C (Computação, Comunicação e

Consumo) vem apresentando significativamente taxas de crescimento nos últimos

anos.

Tabela 3 - Mercado mundial de magnésio - período 1998 a 2008

Tabela 3 – Adaptada (ABM 11º- Seminário de metais não ferrosos – SP – Setembro/2009).

22

O mercado brasileiro de magnésio para o período 1998/2008, a taxa média de

crescimento nos últimos 10 anos foi de 7,97% aa, como mostra a Tabela 4, superior

a média mundial, no mesmo período que foi de 5,54% aa.

Tabela 4 - Taxa anual de crescimento do mercado brasileiro

Segmento

1998 (t)

2008 (t)

Die Casting

Ligas de Alumínio

Dessulfuração

Nodulização

Outros

TOTAL

6310

1960

1641

880

80

10871

9538

7524

3525

2285

529

23401

Taxa Anual

Crescimento (%)

4,22

14,4

7,95

10,01

20,97

7,97

Adaptado (ABM – 11º Seminário de metais não ferrosos – SP – setembro/2009).

Os segmentos die casting, ligas de alumínio e dessulfuração respondem por

quase 90% de todo o mercado brasileiro, o consumo médio de magnésio na

indústria automobilística brasileira é de apenas 2,74 kg/veículo contra uma média

mundial de 4,4 kg/veículo, como Tabela 5 e Figura 2, (ABM – 11º Seminário de

metais não ferrosos - SP - setembro 2009).

Tabela 5 - Segmentos do mercado brasileiro de magnésio ano de 2008.

Segmento

Quantidade (t)

(%)

Die Casting

Ligas de Alumínio

Dessulfuração

Nodulização

Outros

TOTAL

9538

7524

3525

2285

529

23.401

40,76

32,15

15,06

9,76

2,27

100,00

Adaptado (ABM – 11º Seminário de metais não ferrosos – SP – setembro/2009).

23

Figura 2 - Segmento do mercado brasileiro de magnésio ano de 2008

Adaptado (ABM – 11º Seminário de metais não ferrosos – SP – setembro 2009).

2.3.

Ocorrências Naturais

O magnésio é encontrado na natureza em forma de sais, carbonatos, sulfetos,

óxidos e cloretos (água do mar).

Os mais importantes minerais estão listados abaixo:

Magnesita: MgCo3 (27% Mg)

Dolomita: MgCo3. CaCo3 (13% Mg)

Carnalita: MgCl2.KCl.6H2o (8% Mg)

Brucita: Mg(OH)2

É o sexto elemento entre os metais em abundância, constituindo cerca de 2%

da crosta terrestre e o terceiro mais abundante dissolvido nas águas dos mares e

oceanos, sendo o magnésio constituinte de 0,13% das mesmas. Calculado em

metal, isso representa aproximadamente 1,1 Kg por metro cúbico. Portanto, não há

limitações quanto ao fornecimento de material bruto. Em estado puro, é o mais leve

dos metais conhecidos (ROCHA 1999).

24

2.4.

Processos de obtenção

O magnésio metálico é obtido através de dois caminhos: térmico e eletrolítico.

Nos processos térmicos, o magnésio apresenta pureza de produto mais elevada por

ser obtido na forma inicial de vapor. Estes processos utilizam como fontes

alternativas a dolomita e a Magnesita. Os processos eletrolíticos têm como

vantagem de ser contínuos e apresentam menores custos de produção e menor

consumo de energia total. Utilizam como fonte cloreto de magnésio, que pode ser

proveniente da cloração da Magnesita, água do mar e salmouras concentradas

como as águas-mães das salinas (FIERN 1998).

Para extração eletrolítica de magnésio são necessários aproximadamente

15.000 kWh por tonelada de metal, uma quantidade comparável com a energia

necessária para produção da mesma quantidade de alumínio (Street 1986). Nesse

processo, o metal é obtido pela eletrólise do cloreto de magnésio (MgCl 2), método

que já foi empregado por Robert Bunsen, obtendo-o de salmouras e água do mar,

sendo também possível usar como matérias-primas magnesita, dolomita e águas

salina naturais. A extração do magnésio da água do mar responde pela maior parte

de sua produção industrial com um rendimento em torno de 80%. O magnésio é

precipitado como hidróxido – Mg(OH)2 – pela adição de óxido de cálcio (CaO). Em

seguida, o hidróxido é filtrado com ácido clorídrico produzindo o cloreto de magnésio

(MgCl2). Este, depois de seco e misturado com outros sais (para diminuir seu ponto

de fusão), é fundido a uma redução eletrolítica.

O processo silicotérmico ou ferrosilícico emprega como matéria-prima a

dolomita. O mineral ferrosilícico, liga de ferro e silício, é misturado à dolomita

calcinada e prensado em pequenos tijolos, que são postos numa retorta de aço,

submetidos ao vácuo e aquecidos a 1200ºC. Por esse processo, extrai-se o

magnésio em formas de cristais, que se funde.

O outro processo consiste na redução térmica do óxido de magnésio (MgO)

por ferro-silício derivado das minas de carbonetos. Recentemente vem sendo

25

estudada a possibilidade da produção de magnésio atravéz da eletrólise do cloreto

anidrido de magnésio (MgCl2) derivado do minério (SCHAEFER 2007).

A produção mundial de magnésio sofreu uma grande modificação nos últimos

15 anos, com a migração de 90% da capacidade instalada muldialmente para a

China. Das 21 empresas produtoras de magnésio não chinesas que operavam no

período de 1990 a 2005, somente cinco continuam operando atualmente, com

capacidade instalada conjunta de apenas 160.000 ton/ano, equivalente a apenas

12% da capacidade instalada mundial. A capacidade instalada mundial para

produção de magnésio atingiu em 2008, 1,3 milhões de toneladas, mas o fator de

utilização desta capacidade foi de somente de 50% em 2008. Em 2008 a produção

mundial de magnésio apresentou uma redução de 9% em relação ao ano anterior o

primeiro recuo registrado na produção do metal em uma década, crise de 2008.

O governo chinês, concede incentivos para o crescimento e modernização a

industria de magnésio. Existe na China uma cadeia formada por empresas,

Universidades e Centro de Pesquisa trabalhando em conjunto para melhorar

processos e desenvolver novos produtos e tecnologias para a industria de

magnésio. Evolução da produção de magnésio metálico na China, conforme Tabela

6.

Após concentrar quase 90% da capacidade instalada mundial do metal, a

China tem planos estratégicos para agregar valor a industria de magnésio deixando

de ser um exportador de matéria-prima para ser um exportador de produtos

manufaturados de magnésio.(ABM – 11º Seminário de metais não ferrosos – SP –

Setembro/2009).

26

Tabela 6 - Evolução do magnésio metálico na China

Adaptado (ABM 11º- Seminário de metais não ferrosos – SP – Setembro/2009).

No Brasil, há jazidas de Magnesita (MgCO3) no Ceará (Orós e Cariús) e na

Bahia (Brumado). Junto com o potássio, é encontrado em abundância na bacia

salífera de Sergipe, grandes reservas de dolomita existem no Paraná e em São

Paulo (SCHAEFER 2007).

A RIMA Industrial com capacidade instalada de 22.000 t/ano é o único

produtor de magnésio metálico, ligas de magnésio e magnésio em pó na America

Latina, operando há mais de 30 anos em um processo silicotérmico de elevada

eficiência. Possui planos de continuar crescendo sua produção de magnésio de

maneira modular, atendendo as necessidades do mercado nacional (ABM 11º SEMINÁRIO DE METAIS NÃO FERROSOS – SP – setembro/2009).

2.5.

Principais características

O magnésio é um metal bastante resistente e leve, aproximadamente 30%

mais leve do que o alumínio. Possui coloração prateada, perdendo seu brilho

quando exposto ao ar. Quando pulverizado e exposto ao ar, se inflama produzindo

uma chama branca intensa, rica em raios ultravioleta. O magnésio é um grande

agente redutor e reage com vários ácidos, produzindo hidrogênio, não é atacado por

bases e só a quente desloca o hidrogênio da água. Reage rapidamente, com

27

liberação de calor, em contato com o ar ou água, motivo pelo qual deve ser

manipulado com precaução. O fogo produzido pelo magnésio, portanto, não deve

ser contido através do uso de água (K.U. KAINER 2003).

2.6.

Propriedades físicas e químicas do magnésio

O magnésio possui propriedades singulares que ainda precisam ser melhor

estudadas e podem abrir caminhos para importantes mercados relacionados a

aplicações estruturais. As ligas de magnésio apresentam uma excelente relação

resistência/peso entre os metais e combinam excelentes propriedades físicas e

químicas.

Algumas das propriedades físicas e químicas do magnésio são mostradas na

Tabela 7 (ASSOCIATION 2015), (ELEMENTS 2015), (ELEKTRON 2015).

Tabela 7 - Propriedades físicas e químicas do magnésio puro

Propriedades

Valor

Massa atômica

Cor

Densidade (temperatura ambiente)

Densidade (temperatura de fusão)

Temperatura de fusão

Temperatura de ebulição

Estrutura cristalina

Calor de fusão

Coeficiente de expansão linear

Contração (sólido/líquido)

Capacidade calorífica (20ºC)

Condutividade térmica (20ºC)

Módulo de elasticidade

Elongação na fratura

Condutividade elétrica (IACS)

Pressão de vapor

24,31

Cinza prateado

1,74 g/cm³

1,58 g/cm³

650 ºC ± 5ºC

1107 ºC ± 10ºC

HCP

370 KJ / Kg ± 15

-6 -1

26 10 K

4,2%

-1

1,05 KJ . (kg K)

155 W . (K m)-1

45 GPa

1 – 12%

38%

360 Pa a 650ºC

28

2.7.

Propriedades mecânicas Gerais do magnésio

O magnésio é fornecido em várias composições incluindo metal como pureza

comercial (99,8% min.), ligas para fundição e para confecção de produtos

trabalhados. Normalmente composições diferentes são usadas para fundição em

relação às ligas trabalhadas.

Substancialmente, o magnésio puro não encontra uso prático em projetos de

engenharia e aplicações estruturais. O limite de escoamento do metal puro fundido é

de aproximadamente 20 MPa, com tensão limite de resistência de 20 MPa,

alongamento de 6% e dureza Brinell de 30 MPa.

Ligado adequadamente fornece materiais com uma ampla faixa de

propriedades mecânicas, sendo as mesmas determinadas de acordo com os

procedimentos da ASTM.

As ligas possuem dureza suficiente para aplicações estruturais, exceto

aquelas que envolvam abrasão severa. Embora haja uma grande variação de

dureza entre as ligas, a sua resistência à abrasão varia apenas de 15 a 20%.

Outra característica interessante nas ligas é a sua excelente capacidade de

amortecimento, se comparada a outros metais. A capacidade de amortecimento

pode ser uma propriedade interessante na seleção de materiais tanto para indústria

aeronáutica, como para equipamentos eletrônicos, uma vez que a capacidade de

alto amortecimento não somente reduz as vibrações causadas pela deformação

plástica, como também reduz vibrações causadas pela deformação elástica, o que

pode causar ruído.

A resistência à fadiga é outro importante fator que deve ser considerado para

as ligas de magnésio, as curvas para estas ligas tendem a um nível de menor

número de ciclos quando comparadas às ligas de alumínio. O mecanismo de

iniciação das trincas de fadiga é relacionado ao escorregamento na orientação

preferencial dos grãos e à frequente existência de micro poros. No magnésio puro, a

29

orientação da trinca é influenciada pelo deslizamento no contorno de grão

(fenômeno de fluência). Poros superficiais, rugosidade elevada e corrosão são

fatores mais importantes para a redução da vida em fadiga do que composição

química ou tratamento térmico. Essa grande diferença pode muito bem ser

entendida em uma comparação entre produtos fundidos e usinados, uma vez que os

produtos

usinados

possuem

um

acabamento

superficial

mais

refinado

e

consequentemente, uma maior vida em fadiga. O trabalho a frio cria uma

deformação plástica superficial que gera uma tensão compressiva residual que

aumenta a vida em fadiga.

Exceto em aplicações em temperaturas elevadas tem-se registrado caso de

falha por fadiga em ligas de magnésio fundido. Em geral, essas falhas têm origem

em projetos inadequados que geram concentração de tensões. (Nonferrous 2015).

2.7.1. Propriedades estáticas de ligas de magnésio forjadas.

A tabela 8, apresenta valores de tração e compressão para ligas de magnésio

extrudadas e forjadas. O comportamento das ligas de magnésio em baixas

temperaturas é bom em comparação com os aços carbonos, não apresentam fratura

frágil até -200ºC.

Tabela 8 - Valores de resistência a tração e compressão de ligas de magnésio extrudadas e forjadas

Tensão

Liga

M2

AZ 31

AZ 61

AZ 80

ZK 30

ZK 60

WE 43

WE 54

Compressão

Estado

F

F

F

F

T6

T6

T6

T6

σe

(MPa)

180

180

220

240

240

280

170

190

σu

(MPa)

250

250

300

340

290

320

260

260

A

(%)

4

14

12

10

14

12

12

10

σc

(Mpa)

110

110

130

145

190

230

165

180

Adaptação (K.U. KAINER, 2003)

30

2.8. Influência da Corrosão

O magnésio é um elemento altamente reativo, possui um forte fator

eletronegativo, sendo facilmente oxidado. Há também a formação de uma camada

passivadora de MgO, para o caso de chapas quando em contato com o ar. Com

contato em meios aquosos, desestabiliza esse filme gerando a formação de uma

película de Mg(OH)2 que não oferece proteção ao material.

A taxa de corrosão das ligas de magnésio tende a ser maior com aumento da

umidade no ambiente. Cloretos e sulfetos que se formam na superfície impedem a

formação da camada protetora e permitem a corrosão por pit. O magnésio é

rapidamente atacado por minerais ácidos exceto ácidos hidrofluorídricos.

Um grande problema que ocorre com o magnésio é a sua alta

susceptibilidade à corrosão galvânica, já que ele é o mais anódico de todos os

materiais estruturais. Especialmente em ligas de magnésio, impurezas do tipo ferro,

níquel e cobre são altamente indesejáveis diminuindo em muito à resistência a

corrosão do produto. A facilidade à corrosão da superfície das ligas convencionais

tem sido diminuída significativamente com a introdução das ligas de alta-pureza, HP,

onde há redução a níveis críticos de Fe, Ni e Cu, mas falta ainda a propriedade de

passivação, ou seja, a habilidade de criar uma película protetora aderente na

superfície (BROOKS 1982).

2.9.

Vantagens e desvantagens do uso do magnésio

Conforme já mencionado, o magnésio é o mais leve dos metais utilizados

como materiais estruturais. É esta propriedade que atrai as indústrias para substituir

materiais mais densos, não só: aços, ferro fundido e ligas a base de cobre, mas

também ligas de alumínio por ligas de magnésio.

Um resumo das vantagens e limitações de suas aplicações está descrito na

Tabela 9.

31

Tabela 9 - Aplicações estruturais. Adaptado (K.U. KAINER 2003)

Perfil característico das ligas de magnésio

Vantagens (+)

Menor densidade de todos os materiais

estruturais Metálicos.

- Alta resistência específica

- Boa fluidez e adequação para o

processo die casting.

- Fácil usinagem com altas velocidades

de corte

- Boa soldabilidade sob proteção de

gases inertes

- Prontamente disponível

Quando comparado com plástico:

- Melhores propriedades mecânicas.

- Melhor condutividade térmica e elétrica.

- Reciclável.

- Resistente ao envelhecimento.

Desvantagens (-)

- Poucas ligas otimizadas.

- Apenas algumas ligas trabalhadas

- Baixa ductilidade e dureza em

temperaturas ambientes.

- Alta resistência mecânica e fluência

limitada sob altas temperaturas.

- Alta reatividade química.

- Conceito de reciclagem disponível não

compreensível.

- Notáveis barreiras em relação à

combustibilidade, comportamento à

corrosão e manuseio.

- Número limitado de fornecedores, sem

estabilidade e preços baixos.

- Em algumas aplicações resistência à

corrosão limitada.

- Baixo módulo de elasticidade.

As ligas de magnésio foram utilizadas na Primeira e na Segunda Guerra

Mundial, mas a partir daí foram usada somente em alguns setores da indústria

nuclear, metalúrgica e aeronáutica militar, com interesse diminuído (MORDIKE E

EBERT 2001).

O crescimento do uso de magnésio na indústria automotiva se deve a soma

de diversos fatores:

Interesse por parte das montadoras pela diminuição do peso dos

veículos para:

- Melhorar a eficiência no consumo de combustível.

- Diminuir índices de emissão de gases poluentes para satisfazer a

nova legislação, mais restrita, que limita a emissão dos mesmos,

motivada pela crescente preocupação mundial com o aquecimento

32

global.

- Melhor dirigibilidade na condução dos veículos.

Substituição de numerosos componentes de aço e alumínio por ligas

de magnésio.

Tendência em evitar o uso de plásticos, os quais são de difícil

reciclagem.

As figuras 3, 4, 5 e 6, a seguir mostram exemplos de aplicações das ligas de

magnésio na indústria.

a)

b)

Figura 2 - Peças de automóveis: a) volante de direção e b) alojamento e caixas de

comando. (Volkswagen AG) (K.U. Kainer 2003)

33

Figura 3 - Tampa da caixa de velocidade forjado para helicóptero, ZK60-T6, 1020x445mm, 44kg.

Adaptado (K.U. KAINER 2003)

Figura 4 - Peças automotivas projetadas em ligas de magnésio. Portas de carros lateral e

armação de assentos. Adaptado (R. Fink 2003).

Figura 5 - Outras aplicações das ligas de magnésio como motosserras e notebook.

Adaptado (K.U. KAINER 2003)

34

2.10.

Utilização do magnésio

O maior uso do magnésio na indústria metalúrgica está na produção de ligas

de alumínio, tendo esse um papel importante no aumento da resistência à corrosão

dessas ligas. As principais utilizações do magnésio na indústria estão representadas

no gráfico da Figura 5 abaixo (MORDIKE E ELBERT, 2001).

Figura 6 - Proporções das aplicações metalúrgicas do magnésio em 1997. Adaptado

(MORDIKE E EBERT 2001)

2.11.

Ligas de magnésio

2.11.1. Principais elementos de liga

Com advento das ligas de magnésio, um enorme esforço tem sido realizado

para melhorar as propriedades do magnésio puro com adição de elementos de liga.

O principal mecanismo para melhorar as propriedades mecânicas é por

endurecimento por precipitação ou endurecimento por solução-sólida. O magnésio

forma fases intermetálicas com muitos elementos de liga e a estabilidade da fase

aumenta com a eletronegatividade do outro elemento (BROOKS 1982).

35

Os elementos de liga utilizados nas ligas de magnésio os mais comuns são o

alumínio, zircônio, zinco, manganês, terras raras, cálcio, berílio, silício, prata e tório.

Estes são adicionados ao magnésio a fim de se obter ligas com melhores

características mecânicas para uso estrutural.

As ligas de magnésio são passíveis de endurecimento por solução sólida,

encruamento, refino de grão e precipitação (Brooks 1982).

Um grande número das ligas comerciais são estáveis em temperatura

ambiente e apresentam boa combinação de propriedades mecânicas, resistente a

corrosão e fundibilidade. No entanto, em temperaturas elevadas acima de 120ºC

apresentam baixa resistência a fluência e diminuem a resistência mecânica, logo

esta liga não são indicadas para as aplicações em que a peça aqueça acima de

120ºC em serviço, como afirma Zhang, Couture e Luo (1998). Elementos de liga tais

como terras raras, tório e ítrio conferem às ligas de magnésio melhor resistência em

temperaturas acima de 120ºC (ROKHLIN 2003).

As terras raras são adições feitas através de quatro elementos de liga o

Cério(Ce), o Lantânio (La), o Neodímio (Ne) e o Praseodímio (Pr), chamado de

mischmetal, melhoram as condições de resistência mecânica a temperaturas

elevadas.

Não

apresenta

problemas

com

microporosidades

e

trincas

de

solidificação, provavelmente por ter um pequeno intervalo de solidificação destas

ligas (LU, WANG et al. 1999; WANG, WANG et al. 2003).

O zinco é adicionado para melhorar a resistência à temperatura ambiente por

meio do endurecimento em solução sólida, eleva a fluidez da liga e em alto níveis de

zinco, acima de 2%, pode causar fratura a quente (SAKKINEN 1994).

O zircônio é adicionado como agente de refino de grão, como consequência

melhores propriedades mecânicas, normalmente usadas em ligas contendo zinco,

terras raras e tório. (MORDIKE, 2001).

36

O silício aumenta a resistência à fluência pela formação da fase Mg 2Si

(SAKKINEN 1994).

O manganês adicionado a liga de magnésio é benéfico contra a corrosão

(Sakkinen 1994), tem afinidade com o ferro que é altamente nocivo a liga de

magnésio com relação as taxas de corrosão.

O cálcio reage com o alumínio e forma a fase Al2Ca. Esta fase é desejada nas

ligas para aplicações em altas temperaturas, pois tem alto ponto de fusão

(SAKKINEN 1994).

O berílio está presente em percentuais menores iguais a 10 ppm, não altera

as propriedades mecânicas, mas reduz a oxidação das ligas (SAKKINEN 1994).

O alumínio é o principal elemento de liga adicionado às ligas de magnésio,

aumentando a fluidez da liga, a resistência mecânica em temperaturas ambientes e

a ductilidade. As ligas comerciais de magnésio contêm quantidades que variam

entre 2 a 11% de alumínio (SAKKINEN 1994).

A tabela 10 apresenta os principais elementos de liga em magnésio e seus

efeitos.

Tabela 10 - Principais elementos de liga para o magnésio e seus efeitos. Adaptado

(BROOKS, 1982 e DIEGO CUNHA MALAGUETA, 2003)

Elemento

de Liga

Alumínio

Zinco

Efeito

Desde os anos 20 o alumínio se tornou o principal elemento de liga por aumentar

significativamente o limite de resistência através da formação da Mg17Al12. O alumínio

aumenta a fundibilidade principalmente em ligas para fundição sobre pressão. Aumenta

também a faixa de solidificação facilitando a fundição. Quando presente em teores

maiores que 6% em peso, torna a liga tratável termicamente, porém ligas comerciais

dificilmente ultrapassam 10% de Alumínio.

É o segundo elemento de liga mais importante para o magnésio. Usualmente

utilizado em conjunto com o alumínio para aumentar a resistência à temperatura

ambiente, entretanto, quando adicionado em teores acima de 1% em peso reduz a

ductibilidade a quente em ligas de magnésio contendo de 7 a 10% de alumínio. Em

conjunto com zircônio e terras raras produz endurecimento por precipitação. O zinco

auxilia na diminuição do efeito deletério do ferro e níquel sobre a resistência a corrosão.

37

Continuação Tabela 10

Terras

Raras

Silício

Prata

Tório

Cálcio

Berílio

Manganês

Zircônio

Ítrio

Estanho

Terras raras aumentam a resistência à altas temperaturas. Geram precipitados na

região de contornos de grãos aumentando a resistência à fluência. Também diminuem

a formação de trincas e porosidades em fundidos por diminuírem a faixa de temperatura

de solidificação. As ligas de magnésio com terras raras têm sido amplamente estudadas

nos últimos anos visando o melhoramento das propriedades mecânicas em solicitações

a altas temperaturas como materiais estruturais na industria automobilística e

aeroespacial.

Aumenta a fluidez do banho aumentando a fundibilidade, porém, diminui a

resistência à corrosão com ferro presente.

Facilita o tratamento de envelhecimento

Aumenta a resistência à fluência em temperaturas até 370ºC e melhora a

soldabilidade de ligas contendo zinco

É adicionado imediatamente antes do vazamento em fundidos para redução de

oxidação da liga. Atua também como redutor da oxidação no tratamento térmico. Age

ainda como refinador de grão.

Apresenta pequena solubilidade porém, adições na ordem de 0,001% em peso,

diminuem a tendência à oxidação superficial durante processos de fusão. Pode

promover o crescimento de grão em ligas fundidas em areia

Adições de manganês não afetam a resistência máxima porem, resulta um pequeno

aumento na tensão de escoamento. A função principal é aumentar à resistência em

água do mar em ligas Mg-Al e Mg-Al-Zn por combinar-se com ferro e outros metais

pesados

O zircônio tem o efeito de refinador de grão em ligas de magnésio. Acredita-se que a

proximidade do parâmetro de rede do zircônio com magnésio permite que precipitados

ricos em zircônio formados durante a solidificação, atuem como local de nucleação

heterogênea para o magnésio.

Apresenta solubilidade de até de até 12,4% em peso com magnésio. È adicionado

em conjunto com outras terras raras para aumentar a resistência à fluência em

temperaturas até 300º.

Quando utilizado em conjunto com alumínio, aumenta a ductilidade da liga e facilita o

forjamento, pois diminui a tendência a trincas a quente.

O ferro, cobre e níquel – diminuem drasticamente a resistência à corrosão.

São tidos como impurezas da liga (K.U. KAINER 2003).

2.11.2. Classificação e nomenclatura das ligas de magnésio

O sistema de designação das ligas de magnésio comumente adotado é da

ASTM (American Society of Testting of Materials), que utiliza um conjunto de

números alfanuméricos, sendo que as primeiras letras indicam os principais

elementos de liga encontrados e os números a percentagem em peso arredondada

destes elementos na liga. A terceira parte indica a variação do tipo de liga

primeiramente descrito, enquanto a quarta parte indica a condição estrutural e o

tratamento recebido.

38

A tabela 11 corresponde ao conjunto inicial de letras da classificação das ligas

de magnésio, cada letra corresponde a um elemento de liga, conforme norma ASTM

-1990.

Tabela 11 - Classificação dos elementos de liga (ASTM - 1990)

Letra

Elemento de

liga

Letra

Elemento de liga

A

B

Alumínio

Bismuto

M

N

Manganês

Níquel

C

Cobre

P

Chumbo

D

E

Cádmio

Terras Raras

Q

R

Prata

Cromo

F

Ferro

S

Silício

G

Magnésio

T

Estanho

H

Tório

W

Ítrio

K

Zircônio

Y

Antimônio

L

Lítio

Z

Zinco

As ligas com o mesmo teor de elementos de ligas majoritários são

diferenciadas por letras situadas após o primeiro conjunto de letras e números com

relação a uma designação e ordem de registro, seja por grau de pureza, resistência

a corrosão e ou outros, mostrado na Tabela 12, segundo a norma ASTM-1990.

Tabela 12 - Classificação das ligas de magnésio (ASTM-1990)

Letras

Designação

A

primeira liga registrada na ASTM

B

segunda liga registrada na ASTM

C

terceira liga registrada na ASTM

D

liga de alta pureza

E

liga de alta resistência a corrosão

X1

liga não registrada na ASTM

39

A Tabela 13 mostra a quarta parte da classificação que indica o tipo de tratamento

térmico mecânico.

Tabela 13 - Condição do tratamento térmico mecânico (ASTM-1990)

Símbolo

Condição

F

Não tratado

O

Recozido

H10 e H11

Levemente encruado

H23, H24 e H26

Encruado e parcialmente recozido

T4

Tratamento térmico de solubilização

T5

Envelhecimento artificialmente

T6

Tratamento térmico de solubilização e envelhecimento artificialmente

Tratamento térmico de solubilização, trabalho a frio e envelhecimento

T8

artificialmente

Exemplo de uma liga de magnésio com a classificação e nomenclatura

conforme norma ASTM-1990.

Liga ZK60 A – T6, onde:

Z – Elemento de liga majoritário (zinco);

K – Elemento de liga majoritário (zircônio);

6 – Percentual do elemento de liga majoritário zinco (6% de zinco);

0 – Percentual do elemento de liga majoritário zircônio (0,45 min. de

zircônio)

A – Primeira liga registrada na ASTM;

T6 – Tratamento térmico de solubilização e envelhecimento artificial;

O restante do presente corresponde ao magnésio;

A Tabela 14 mostra especificação da composição química da liga ZK60,

conforme norma ASTM B93/B93M-09.

40

Tabela 14 - Especificação composição química liga ZK60 (ASTM- 2009)

Mg

Zn

Ce

La

Nd

Pr

Zr

Outros

Min.

Rest.

5,7

-

-

-

-

0,3

-

Max.

Rest.

6,3

-

-

-

-

1,0

0,3

2.12. Processos de fundição do magnésio

O magnésio pode ser fundido por vários processos, incluindo fundição sob

pressão, fundição em molde permanente, fundição em areia, fundição em cera

perdida. O tipo de processo e o método de fabricação utilizado em uma mesma liga

interferem nas propriedades finais do fundido, logo é relevante ressaltar a

importância do processo utilizado na fusão da liga.

O processo que prevalece na fundição do magnésio é o processo de fundição

sob alta pressão, também chamado de fundição sob pressão. Durante este

processo, o molde é apertado por forças hidráulicas, sendo rapidamente preenchido

pelo metal fundido. O metal solidifica com uma elevada taxa de resfriamento (1001000 ºC/s) resultando em material de grão fino (K.U. KAINER 2003).

No processo de fundição sob pressão (ou Die Casting) são usados dois tipos

de equipamentos de fundição sob pressão, câmara quente e câmara fria. Na

fundição em matriz com câmara quente, é mantido um reservatório de metal líquido

no interior de um forno que faz parte do equipamento. O sistema de bombeamento é

imerso no metal líquido, o qual é impelido pela bomba para a cavidade do molde. Na

fundição em matriz com câmara fria, o metal é fundido em um forno e após, uma

concha transfere o metal líquido até a injetora, onde um pistão é inserido na matriz

injetando o metal para dentro da cavidade do molde. Embora estes dois tipos de

máquinas sejam normalmente usadas, as máquinas de câmara fria são quase

sempre preferidas, pois pode ser usada uma maior pressão de injeção. As máquinas

de câmara quente utilizam pressões de 0,2 a 3 kg/mm 2, enquanto que máquinas de

câmara fria utilizam pressões consideravelmente maiores, entre 3 a 11 kg/mm 2. No

41

entanto para o magnésio ainda é mais indicado o processo de câmara quente, já

que o magnésio em contato com o oxigênio oxida facilmente, podendo entrar em

combustão (K.U. KAINER 2003).

2.12.1. Tixofundição

Novas tecnologias de processo estão tornando altamente viáveis a produção

em grande escalas de peças de magnésio, entre elas a tixofundição. Este processo,

ilustrado na Figura 8, denominado tixofundição é patenteado pela empresa norteamericana Thixomat e caracteriza-se pela fundição por injeção de alta velocidade de

ligas metálicas que possuem característica tixotrópicas, ou seja, materiais que se

tornam mais líquido quando submetidos à agitação mecânica ou centrifugação. Por

apresentarem características tixotrópicas, as ligas de magnésio podem facilmente

ser fundidas pelo processo de tixofundição. O funcionamento da máquina de

tixofundição é muito similar ao de uma máquina de injeção de plástico, com a

diferença de que a alimentação no canhão é feita com ligas de metal fragmentado,

em vez de granulado de plático (HUSKY 2004).

Figura 7 - Processo ilustrado de Tixofundição. Adaptado (K.U. KAINER 2003)

O procedimento adequado para tixofundição é a realização da agitação do

banho no estado liquido até uma temperatura próxima da temperatura de fusão em

que a proporção de liquido de fase sólida é de aproximadamente de 30-40%

conforme Figura 9. (K.U.KAINER 2003).

42

,

Figura 8 - Composição típica em função da temperatura, mostrada pelo diagrama de fases Mg/Al

para tixofundição da liga AZ91. Adaptado (K.U. KAINER 2003)

As peças das ligas de alumínio e magnésio fundidas pelo método tradicional

apresentam imperfeições que possibilitam o seu uso nos sistemas de suspensão,

mais isso não ocorre com a fundição das ligas por semi-sólidos. O processo melhora

as propriedades mecânicas do metal, tornando-o mais resistente. A multinacional

Magneti Marelli Sistema Automotivo é a única empresa no Brasil a empregar a

tixofundição para a produção industrial, em sua fábrica de Hortolândia, interior de

São Paulo, a unidade Controle Motor tem uma linha de fundição de alumínio em

estado semi-sólido. Na Magneti são fabricadas galerias de combustível para motores

de automóveis e motocicletas, para o mercado nacional e para exportação. O

componente, possui elevado compromisso com segurança veicular, devido a

condução de combustível sob pressão. A utilização de fundição de alumínio semisólido se justifica porque atende às exigências de baixo teor de microtrincas e

porosidade, aliado à elevada capacidade de moldagem de geometria complexas.

43

A pasta tixotrópica, que pode ser das ligas magnésio ou alumínio em estado

semipastoso utilizada na tixofundição, é uma mistura do mesmo material nos

estados sólido e líquido, que é obtida a partir de controles rigorosos do processo.

Nesse estado o material pode ser manuseado quando em repouso e sem pressão

aplicada, no entanto, ao ser injetado, adquire estado semelhante ao liquido, a liga

continua sólido, mas tem uma fluidez de escoamento como fosse líquido.

Esse comportamento do metal semi-sólido deve-se a alterações em sua

estrutura, no preparo para a tixofundição, as ligas são controladas para adquirir uma

estrutura formada por grãos esféricos, conforme Figura 8, diferentes das ligas

convencionais, em que a estrutura é por colunas. É essa configuração interna

globular que confere à liga, quando atinge a temperatura de conformação, “a

consistência de manteiga”.

No estado semi-sólido, as ligas adquirem uma viscosidade semelhante à do

mel, esta característica confere vantagens para o uso da tixofundição, entre as quais

a elevada capacidade de moldagem de componentes com geometria complexa e

que exijam baixa quantidade de defeitos, como: trincas e porosidades.

As peças tixofundidas são obtidas em condições de acabamento que

dispensam a usinagem normalmente aplicada a peças fundidas, além disso, é um

meio de fabricação bastante econômico quando comparado com os processos

tradicionais, por utilizar baixas temperaturas de transformação, pois os ciclos de

moldagem das ligas semi-sólidos são menores do que os apresentados com o

material na fase líquida.

A fundição de semi-sólido é indica, para componentes de seções descontínua

e ricas em detalhes de dimensões reduzidas e curvaturas de raio reduzido, dentre as

aplicações, exemplificadas, há a fabricação de chassis de filmadora e câmeras

fotográficas, componentes para as industrias automobilística e aeroespacial e toda

uma infinidade de peças obtidas em ciclos reduzidos e com baixo consumo de

energia (Revista do alumínio.Edição10; Primeiro Trimestre 2007; Título: Fundição

do Futuro).

44

A Figura 10, apresenta esquematicamente a morfologia de como se

apresenta a microestrutura dos grãos com e sem agitação do banho metálico na

condição de semi-sólidos.

Sem agitação

Com Agitação

Fundido

Dendritas (α)

Globulares (α)

Figura 9 - Dentritas e globulares formações em ligas de Mg e Al.

Adaptado (K.U. KAINER 2003)

2.13. Propriedades mecânicas das ligas de magnésio

A estrutura cristalográfica do magnésio puro é a hexagonal compacta. Em

aplicação de engenharia, é comum o uso de ligas para conferir um aumento da

resistência mecânica, quando a liga é exigida mecanicamente em temperatura

ambiente a mesma apresenta pequena deformação até a fratura, sendo esta uma

característica típica de ligas frágeis. Quanto a metalurgia física, as ligas de

magnésio apresentam uma tendência favorável ao empacotamento com outros

átomos favorecendo a formação de soluções sólidas, já que o diâmetro atômico do

magnésio é da ordem de 0,320hm, tornando diversos átomos favoráveis ao

empacotamento (BROOKS 1982).

As ligas de magnésio possuem uma excelente capacidade de amortecimento

comparada a outros metais. A capacidade de amortecimento pode ser uma

propriedade interessante na seleção de materiais para indústria aeronáutica e

automobilística como também para peças de equipamentos eletrônicos. Alto

amortecimento não somente reduz as vibrações causadas pela deformação plástica,

mas reduzirá vibrações causadas pela deformação elástica, o que pode causar ruído

(Brooks 1982). Dai o seu uso em almas de volante de automóveis.

45

Os produtos fabricados com as ligas de magnésio possuem propriedades

mecânicas e ductilidade variada. Isso se deve aos diferentes elementos de liga bem

como o fato de muitas das ligas serem tratadas termicamente. Outros fatores que

influenciam as propriedades mecânicas se devem essencialmente aos parâmetros

adotados durante o processo, tais como: temperatura, velocidade de resfriamento e

taxa de deformação entre outros, inerentes desde o processo de fusão até o destino

final da peça.

Uma das propriedades que mais atrai o uso do magnésio é a sua baixa

densidade, sendo possível construir estruturas mais leves com as mesmas

características mecânicas de materiais estruturais já sendo usado em grandes

escalas.

As ligas de magnésio possuem uma condução térmica, difusividade e uma

condutividade elétrica relativamente alta, importante quando o aterramento é

requerido, bem como não são ferromagnéticas, sendo ideal para a utilização em

peças que requerem um bloqueio contra as ondas eletromagnéticas (BROOKS

1982).

O magnésio possui dureza suficiente para algumas aplicações estruturais,

exceto aquelas que envolvam abrasão severa. Embora haja uma grande variação de

dureza entre as ligas de magnésio, a sua resistência abrasão varia apenas de 15 a

20% (BROOKS 1982).

O valor do módulo de elasticidade (E) do magnésio e suas ligas é de 45Gpa a

temperatura ambiente, e o módulo de cisalhamento (G) é de 16,5 Gpa, com um

coeficiente de Poisson de 0,35.

A grande influência na variação das propriedades se deve a orientação

estrutural do material, devido a essa orientação preferencial da rede cristalina, as

ligas de magnésio podem apresentar diferentes respostas a ensaios mecânicos

realizados, pois a orientação de ensaios em relação a estrutura do produto é de

grande importância (BROOKS 1982).

46

2.13.1 Propriedade mecânica de micro dureza Vickers

Com indentador de forma de pirâmide de diamante com base quadrangular e

ângulo de 136º, Figura 11 e a Figura 12 abaixo mostra a impressão na amostra.

Para a obtenção do valor de micro dureza Vickers (de designação HV) e recorre-se

a seguinte fórmula:

Figura 10 - Indentador, cálculo da micro dureza Vickers. Adaptado (SMITH,W.F.,2012)

Sendo d o valor médio das diagonais impressa na amostra (mm), e F a carga

aplicada (kgf). (SMITH, W.F., 2012, e http://www,globalst.com.br/bvg/en_mec/13.pdf.,

visualizado em 20/01/2015).

47

Figura 11 - Exemplo da medição das diagonais d1 e d2 dos ensaios de micro dureza Vickers.

Adaptado (SMITH W.F., 2012 e http//www.globalst.com.br/bgv/en_mec/13 pdf,

visualizado em 20/01/2015).

2.14. Tratamentos térmicos

O magnésio e suas ligas podem ser tratados de modo a obter a combinação

de propriedades mecânicas e físicas desejadas. Os tratamentos térmicos baseiamse na variação das solubilidades dos elementos microestruturais. Como a

solubilidade dos elementos aumenta com o aumento da temperatura até à

temperatura

de

solidus,

podemos

controlar

a

solidificação

e

posterior

envelhecimento de forma a controlar a formação e distribuição das fases

precipitadas que influenciam as propriedades do material.

( Ma, S., A Methodology to Predict the Effects of Quench Rates on Mechanical

Properties of Cast Aluminum Society for Metals.; Zolotorevsky, V.S., N.A. Belov, e

M.V. Glazoff, Casting Aluminum Alloys. 2007, Elsevier).

O objetivo do endurecimento por precipitação é o de promover a formação de

uma dispersão, densa e fina, de partículas de precipitados numa matriz de metal

deformável. As partículas dos precipitados atuam como obstáculos ao movimento

48

dos deslocamentos e, como consequência, aumentam a resistência mecânica da

liga tratada termicamente. O processo de endurecimento por precipitação pode ser

explicado recorrendo ao diagrama de fases dos elementos de liga. Para que uma

liga de composição X-Z possa ser endurecida por precipitação é condição

necessária que a composição da liga permita um tratamento num campo monofásico

e que a solubilidade do elemento Z na solução sólida diminua com a diminuição de

temperatura (CALLISTER 2014 e SMITH 2012).

O processo de endurecimento por precipitação envolve três passos, sendo

eles o tratamento térmico de solubilização, a têmpera e o envelhecimento, como

Temperatura

apresentado na Figura 13 (CALLISTER 2014 e SMITH 2012).

Temperatura de solubização

Temperatura Solvus

Tempera

Envelhecimento

o

Tempo, t

Figura 12 - Adaptado ( CALLISTER 2014 e SMITH 2012)

No caso das ligas usadas em fundição injetada, é necessário um cuidado

especial em relação aos tempos e temperaturas utilizados, pois o aumento da

temperatura de forma a acelerar o processo de difusão e posterior precipitação, leva

à formação de excessivas porosidades e distorções ( SMITH 2012.).

2.14.1.

Solubilização

Como o próprio nome indica trata-se de um tratamento que tem a finalidade

de solubilizar os elementos que compõem a liga, isto é, dissolver as fases

49

intermetálicas e permitir a formação de uma solução sólida com elementos que

serão responsáveis pelo endurecimento. A amostra a ser solubilizada é aquecida e

mantida a uma temperatura entre as linhas de solvus e de solidus, até que se forme

uma solução sólida de composição uniforme. No que toca ao tempo e temperatura

de solubilização, existe um limite de tempo findo o qual a dissolução dos elementos