1

UNIVERSIDADE FEDERAL DO PARÁ

INSTITUTO DE TECNOLOGIA

FACULDADE DE ENGENHARIA MECÂNICA

EDUARDO AMÉLIO DE FARIAS ARRUDA / 02021001201

ESTUDO COMPARATIVO DO PROCESSO CORROSIVO DO AÇO PATINÁVEL E

DO AÇO CARBONO COMUM

BELÉM

2009

2

UNIVERSIDADE FEDERAL DO PARÁ

INSTITUTO DE TECNOLOGIA

FACULDADE DE ENGENHARIA MECÂNICA

EDUARDO AMÉLIO DE FARIAS ARRUDA 02021001201

ESTUDO COMPARATIVO DO PROCESSO CORROSIVO DO AÇO PATINÁVEL E

DO AÇO CARBONO COMUM

Trabalho de Conclusão de Curso apresentado

ao Colegiado do Curso de Engenharia Mecânica

do Instituto de Tecnologia da Universidade Federal

do Pará. Para obtenção do grau de Engenheiro

Mecânico.

Orientador: Prof. Dr. Eduardo Magalhães Braga

BELÉM

2009

3

EDUARDO AMÉLIO DE FARIAS ARRUDA / 02021001201

ESTUDO COMPARATIVO DO PROCESSO CORROSIVO DO AÇO PATINÁVEL E

DO

AÇO CARBONO COMUM

Trabalho

de

Conclusão

de

Curso

apresentado para obtenção do grau de

Engenheiro Mecânico pela Universidade

Federal do Pará. Submetido à banca

examinadora constituída por:

______________________________________

Prof. Dr. Eng. Eduardo de Magalhães Braga

UFPA – Orientador, Presidente

Prof. Dr. Eng. José Carlos Cardoso Filho

UFPA

Prof. M. Sc. Hélio Antônio Lameira de

Almeida. CEFET/PA

Julgado em ____ de _____________de 2009

Conceito:____________________________

BELÉM

2009

4

RESUMO

O presente trabalho trata do estudo comparativo entre o aço carbono comum e o aço

patinável em relação à resistência a corrosão. Foram estudados vários tipos de

processos corrosivos em diferentes meios. Pelo estudo verificou-se que o aço

patinável apresenta maior resistência a corrosão do que o aço carbono comum em

diferentes ambientes, a formação da ferrugem nos dois materiais é algo bem distinto

já que a ferrugem no aço patinável se comporta como uma barreira dificultando que

o material se desgaste com o tempo, diferente do aço carbono comum que vai se

desgastando lentamente ao passar do tempo.

PALAVRAS-CHAVE: Aço patinável, aço carbono, corrosão, resistência.

5

LISTA DE FIGURAS

Figura 1 – Mecanismo eletroquímico de corrosão .................................................... 15

Figura 2 – Comportamento corrosivo processo metalúrgico. .................................... 20

Figura 3 – Corrosão uniforme em uma chapa metálica............................................. 22

Figura 4 – Trecho de uma chapa com corrosão em placas ...................................... 22

Figura 5 – Corrosão por pite nas proximidades do cordão de solda ......................... 23

Figura 6 – Tubo de aço inoxidável AISI 304 co corrosão por pite ............................. 23

Figura 7 – Corrosão filiforme em superfície com pelicula de tinta ............................. 24

Figura 8 – Esfoliação em liga de alumínio ................................................................. 25

Figura 9 – Corrosão grafítica em tubo de ferro fundido cinzento............................... 26

Figura 10 – Parte interna da válvula de latão apresentando corrosão por

dezincificação ........................................................................................................... 27

Figura 11 – Placa com empolamento por hidrogênio ................................................ 28

Figura 12 – Corrosão em tubulação em área próxima à solda .................................. 29

Figura 13 – Corrosão em componentes tubulares nas proximidades de solda ......... 29

Figura 14 – Corrosão intergranular ou intercristalina ................................................ 30

Figura 15 – Corrosão galvânica em aço inoxidável AISI 304 .................................... 31

Figura 16 – Corrosão por frestas em rosca ............................................................... 33

Figura 17 – Corrosão transcristalina ......................................................................... 33

Figura 18 – Corrosão alveolar ................................................................................... 34

Figura 19 – Produção de produtos de corrosão formados durante a exposição em

atmosfera industrial ................................................................................................... 76

6

LISTA DE TABELAS

Tabela 1 – Valores práticos de potenciais de vários materiais.. ................................ 16

Tabela 2 – Propriedades mecânicas, características especiais e empregos de alguns

aços ASTM de alta resistência e baixo teor em liga. ................................................. 41

Tabela 3 – Teor de cobre entre aço comum e aço patinável. .................................. 47

Tabela 4 – Composição química de alguns aços patináveis comercializados no Brasil

.................................................................................................................................. 50

Tabela 5 – Taxa de corrosão instantânea do aço carbono e do aço patinável em três

ambientes diferentes ................................................................................................. 66

Tabela 6 – Produtos de corrosão formados durante a exposição à corrosão

atmosférica ................................................................................................................ 73

7

LISTA DE GRÁFICOS

Gráfico 1 – Efeitos de pequenas adições de cobre na taxa de corrosão do aço

carbono, exposto durante 15,5 anos em atmosfera marinha, industrial .. ................. 52

Gráfico 2 – Efeito da adição de fósforo na taxa de corrosão de aços ligados ao

cobre. ........................................................................................................................ 53

Gráfico 3 – Efeito da adição do níquel na resistência à corrosão dos aços liogados

ao cobre. ................................................................................................................... 55

Gráfico 4 – Efeito da adição de 1% de níquel na resistência à corrosão dos aços

ligados ao cobre sem e com adição de fósforo e cromo ........................................... 56

Gráfico 5 – Efeito da adição de cromo e/ou fósforo na taxa de corrosão de aços

ligados ao cobre ........................................................................................................ 58

Gráfico 6 – Efeito da adição do manganês na taxa de corrosão de um aço co 0,3%

de cobre com baixo teor de fósforo ........................................................................... 59

Gráfico 7 – Efeito da adição do silício aos aços ligados ao cobre com ou sem a

adição de fósforo e cromo ......................................................................................... 61

Gráfico 8 – Média aritmética anual (2001) de [So 2 ] atmosférico na cidade de São

Paulo ......................................................................................................................... 64

Gráfico 9 – Média aritmética anual (2001) de [So 2 ] atmosférico no interior do estado

de São Paulo ............................................................................................................. 64

Gráfico 10 – Corrosão de um aço patinável e de um aço comum ............................. 65

Gráfico 11 – Perda de espessura do aço carbono e do aço patinável em função do

tempo de exposição em ambiente rural .................................................................... 67

Gráfico 12 – Perda de espessura do aço carbono e do aço patinável em função do

tempo de exposição em ambiente urbano ................................................................ 68

Gráfico 13 – Perda de espessura do aço carbono e do aço patinável em função do

tempo de exposição em ambiente industrial ............................................................. 69

Gráfico 14 – Perda de espessura do aço carbono e do aço patinável em função do

tempo de exposição em ambiente marinho ............................................................... 70

8

SUMÁRIO

1 INTRODUÇÃO ....................................................................................................... 10

1.1 Considerações iniciais...................................................................................... 10

1.2 Objetivo do estudo ............................................................................................ 11

2 REVISÃO BIBLIOGRÁFICA .................................................................................. 12

2.1 Variáveis do processo corrosivo ..................................................................... 12

2.2 Mecanismos básicos de corrosão ................................................................... 13

2.3 Meios corrosivos ............................................................................................... 17

2.4 Definições de corrosão ..................................................................................... 20

2.5 Formas de corrosão .......................................................................................... 20

2.5.1 Corrosão uniforme ............................................................................................ 22

2.5.2 Corrosão por placas ......................................................................................... 22

2.5.3 Corrosão puntiforme ......................................................................................... 23

2.5.4 Corrosão filifome .............................................................................................. 24

2.5.5 Corrosão por esfoliação ................................................................................... 25

2.5.6 Corrosão grafítica ............................................................................................. 26

2.5.7 Corrosão por dezincificação ............................................................................. 27

2.5.8 Corrosão por empolamento pelo hidrogênio .................................................... 28

2.5.9 Corrosão em torno do cordão de solda ............................................................ 29

2.5.10 Corrosão intercristalina................................................................................... 30

2.5.11 Corrosão galvânica......................................................................................... 31

2.5.12 Corrosão em frestas ....................................................................................... 32

2.5.13 Corrosão transcristalina.................................................................................. 33

2.5.14 Corrosão alveolar ........................................................................................... 34

2.6 CORROSÃO SOB TENSÃO ............................................................................... 34

2.6.1 Mecanismo de propagação da corrosão sob tensão ........................................ 35

2.6.2 Fratura intergranular ......................................................................................... 35

2.6.3 Fratura intragranular ......................................................................................... 35

2.6.4 Sistema: Material metálico – Meio corrosivo na corrosão sob tensão .............. 36

3 AÇOS ESTRUTURAIS........................................................................................... 37

3.1 Introdução .......................................................................................................... 37

3.2 Classificação ..................................................................................................... 38

3.3 Aços carbono .................................................................................................... 38

3.4 Aços de baixa liga ............................................................................................. 38

3.5 Fatores que afetam as propriedades macânicas do aço ............................... 42

9

3.5.1 Influência da composição química ................................................................... 42

3.5.2 Histórico termomecânico .................................................................................. 46

4 AÇOS PATINÁVEIS .............................................................................................. 47

4.1 Marcas comerciais e especificações ............................................................... 49

4.2 Efeito dos elementos de liga sob o ponto de vista de resistência a corrosão

.................................................................................................................................. 51

5 FATORES PARA FORMAÇÃO DA PÁTINA......................................................... 61

6 MECANISMO ......................................................................................................... 71

6.1 Mecanismo macrosópico da corrosão atmosférica dos aços patináveis .... 74

7 PINTURA DOS AÇOS PATINÁVEIS ..................................................................... 75

8 CONSIDERAÇÕES FINAIS ................................................................................... 78

REFERÊNCIAS ......................................................................................................... 79

10

1 INTRODUÇÃO

1.1 Considerações iniciais

Pela importância dos compostos metálicos no nosso dia-a-dia, a corrosão é

um processo de degradação que deve ser analisado com todo o cuidado necessário

por envolver custos diretos e indiretos, assim como por expor vidas ao perigo

(GENTIL, 2007).

Como custos diretos têm-se: os custos de substituição das peças ou

equipamentos que sofreram corrosão, incluindo-se energia e mão-de-obra; os custos

e a manutenção dos processos de proteção (proteção catódica, recobrimentos,

pinturas, etc.) (GENTIL, 2007).

Com o avanço tecnológico mundialmente alcançado, os custos da corrosão

evidentemente se elevam, tornando-se um fator de grande importância a ser

considerado já na fase de projeto de grandes instalações industriais para evitar

futuros processos corrosivos. No Brasil em 2005 o estimado teria sido 22.12 bilhões

de dólares o custo da corrosão (GENTIL, 2007).

Já como custos indiretos têm-se: paralisações acidentais para a limpeza de

(peças e/ou equipamentos com grandes prejuízos materiais, de vidas humanas e

principalmente ao meio ambiente) trocadores de calor ou caldeiras assim como a

parada para a substituição de um tubo corroído que faria com que toda uma

produção parasse para tal serviço; perda de produtos tais como óleo, soluções, gás

ou água através de tubulações corroídas e por fim o superdimensionamento de

projetos devido ao medo de deixar expostos sistemas de longo comprimento aos

malefícios da corrosão, como no caso de longas redes de tubulações que para não

perderem a sua eficiência de distribuição de fluidos são projetadas com diâmetros

superiores (GENTIL, 2007).

Deve-se salientar também que além dos custos que a corrosão ocasiona, esta

envolve também questões de segurança, interrupção de comunicações, preservação

de monumentos históricos e poluição ambiental como sendo os fatores de maior

importância para que se evite a sua ocorrência (GENTIL, 2007).

11

1.2 Objetivo do estudo

Devido ao processo de degradação proveniente da corrosão a escolha do

material que será aplicado na estrutura é um fator de muita importância. Os aços

patináveis se apresentam como uma opção dentre os aços devido sua alta

resistência principalmente no que diz respeito à corrosão em diferentes ambientes,

comparado com os aços carbono comuns, devido a sua superioridade pode-se

projetar estruturas com menor peso e maior durabilidade.

Neste sentido o objetivo do trabalho foi o de comparar dois tipos de aço

comumente utilizados na indústria (aço carbono comum e o aço patinável), em

relação à corrosão em diversos meios.

12

2

REVISÃO BIBLIOGRÁFICA

2.1 Variáveis do processo corrosivo

No estudo dos processos corrosivos devem ser sempre consideradas as

variáveis dependentes do material metálico, do meio corrosivo e das condições

operacionais, pois o estudo conjunto dessas variáveis permitirá indicar o material

mais adequado para ser utilizado em determinados equipamentos ou instalações.

Dentre essas variáveis devem ser consideradas:

•

Material Metálico – composição química, presença de impurezas, processo

de obtenção, tratamentos térmicos e mecânicos, estado da superfície, forma,

união de materiais (solda, rebites etc.), contato com outros materiais;

•

Meio Corrosivo – composição química, concentração impurezas, pH,

temperatura, teor de oxigênio, pressão, sólidos suspensos;

•

Condições Operacionais – solicitações mecânicas, movimento relativo entre

materiais metálicos e meio, condições de imersão no meio (total ou parcial),

meios de proteção contra a corrosão, operação contínua ou intermitente

(GENTIL,2007).

É recomendável, no estudo de processos corrosivos, que sejam seguidas as

etapas:

•

Verificar a compatibilidade entre o meio corrosivo e o material, consultando

tabelas que apresentam taxas de corrosão;

•

Verificar condições operacionais;

•

Verificar relatórios de inspeção de equipamentos que são de fundamental

importância, tendo em vista que, através deles, os problemas de corrosão

são identificados nos equipamentos e instalações que se acham em serviço –

para isto, a inspeção de equipamentos conta com uma série de ferramentas

apropriadas, métodos de trabalho e técnicas específicas que constituem hoje

um novo ramo da engenharia especializada;

•

Estabelecer o mecanismo responsável pelo processo corrosivo;

•

Proceder a avaliação econômica – custos diretos e indiretos;

13

•

Indicar medidas de proteção – esclarecidos o mecanismo e a avaliação

econômica, pode-se indicar a proteção não só eficiente, mas também de

adequada relação custo benefício (GENTIL, 2007).

2.2 Mecanismos básicos de corrosão

De acordo com o meio corrosivo e o material, podem ser apresentados

diferentes mecanismos para os processos corrosivos:

•

Mecanismos Eletroquímicos:

Segundo Gentil (2007), pode-se considerar que ocorrem no mecanismo

eletroquímico reações químicas que envolvem transferência de carga ou elétrons

através de uma interface ou eletrólito: São os casos de corrosão observados em

materiais metálicos quando em presença de eletrólitos, podendo o eletrólito estar

solubilizado em água ou fundido.

- corrosão em água ou em soluções aquosas;

- corrosão atmosférica;

- corrosão no solo;

- corrosão em sais fundidos

•

Mecanismos Químicos:

Segundo Gentil (2007), no mecanismo químico, há reações químicas diretas

entre o material metálico, ou não metálico, e o meio corrosivo, não havendo geração

de corrente elétrica, ao contrário do mecanismo anterior.

- corrosão de material metálico, em temperaturas elevadas, por gases ou

vapores e em ausência de umidade, chamada de corrosão seca;

- corrosão em solventes orgânicos isento de água;

- corrosão de materiais não metálicos

Os dois mecanismos atendem à conceituação apresentada para a corrosão

no sentido de que ocorre uma ação química ou eletroquímica do meio ambiente

sobre o material metálico ou não- metálico.

14

a

quase

totalidade

das

ocorrências

de

corrosão

envolve

reações

eletroquímicas CBCA (2008). A seguir, será detalhado o mecanismo desse tipo

particular de reação.

Os fenômenos de corrosão de metais envolvem uma grande variedade de

mecanismos que, no entanto, podem ser reunidos em quatro grupos, a saber:

•

Corrosão em meios aquosos (90%);

•

Oxidação e corrosão quente (8%);

•

Corrosão em meios orgânicos (1,8%);

•

Corrosão por metais líquidos (0,2%);

Entre os parênteses está indicada, de forma estimada, a incidência de cada

um dos tipos de corrosão. Nota-se que, de longe, a corrosão em meios aquosos é a

mais comum, e isto é esperado, uma vez que, a maioria dos fenômenos de corrosão

ocorre no meio ambiente, no qual a água é o principal solvente. A própria corrosão

atmosférica, que é a de maior incidência, ocorre através da condensação da

umidade na superfície do metal.

Atualmente, aceita-se que os dois primeiros grupos são caracterizados por

processos essencialmente eletroquímicos. Já a natureza dos processos que ocorrem

nos dois últimos grupos não podem ser precisada, uma vez que os seus

mecanismos ainda não foram devidamente estabelecidos.

Para caracterização e melhor compreensão da localização das áreas anódicas

e catódicas no processo de corrosão ocasionada por correntes de fuga, o fenômeno

pode ser visto no modelo abaixo conforme figura 1.

15

Figura 1 – Mecanismo eletroquímico de corrosão

Fonte:http://cbca-ibs.org.br

dois eletrodos de materiais diferentes são imersos em um eletrólito e são

eletricamente ligados entre si. Nestas condições, as reações serão:

No cátodo: O 2 +4e-+2H 2 O→4OHNo ânodo: 2Fe→2Fe+++4eAssim sendo, no ânodo ocorre uma reação de oxidação (corrosão do

material) e no cátodo, uma reação de redução.

Para que a célula galvânica ocorra, é necessário que os materiais do anodo e

catodo sejam diferentes, ou melhor, apresentem potenciais de oxidação (tensão

gerada por cada em relação a um eletrodo neutro de referência) diferentes. A tabela

abaixo dá os valores práticos de potenciais de vários metais, em solos e água,

medidos em relação a um eletrodo de referencia. Quanto mais negativo o potencial,

mais anódico será a sua condição, ou seja, mais sujeito à corrosão GENTIL (2007).

16

Material

Pot (volts)

Magnésio comercialmente puro

- 1,75

Liga de Mg (6% Al, 3% Zn, 0,15% Mn)

- 1,60

Zinco

- 1,10

Liga de alumínio (5% Zn)

- 1,05

Alumínio comercialmente puro

- 0,80

Aço estrutural (limpo e brilhante)

- 0,50 / - 0,80

Aço estrutural (enferrujado)

- 0,40 / - 0,55

Ferro fundido branco, chumbo

- 0,50

Aço estrutural no concreto

- 0,20

Cobre, latão, bronze

- 0,20

Tabela 1 - Valores Práticos de Potenciais de Vários Materiais

Fonte : htp//www.biomania.com.br

Segundo Gentil (2007) na prática, a corrosão acontece devido às diferenças

de materiais existentes como soldas, conexões ou simplesmente diferenças

superficiais no mesmo metal. O eletrólito pode ser água contida no solo ou em

contato direto.

Algumas construções práticas podem agravar o problema da corrosão.

Exemplo: Se uma tubulação subterrânea de cobre é assentada junto a uma

de aço e se houver, de alguma forma, um contato elétrico entre ambas, haverá a

formação de uma extensa célula galvânica que aumentará bastante a corrosão no

aço.

Na região onde a corrente elétrica abandona a estrutura ou entra no eletrólito,

tem-se área anódica e a reação para um metal “M” qualquer é:

M

Mn+ + ne

17

2.3 Meios corrosivos

Atmosfera.

A ação corrosiva da atmosfera depende fundamentalmente dos fatores:

•

Umidade relativa;

•

Substâncias poluentes (particulados e gases);

•

Tempo de permanência do filme de eletrólito na superfície metálica;

•

Temperatura;

Alem destes fatores devem ser considerados os fatores climáticos, como:

intensidade e direção dos ventos, variações climáticas de temperatura e umidade,

chuvas e insolação (radiação ultravioletas).

Shreir, classifica a corrosão atmosférica, em função do grau de umidade na

superfície metálica, em seca, úmida e molhada.

A corrosão atmosférica seca ocorre em atmosfera isenta de umidade, sem

qualquer presença de filme de eletrólito na superfície metálica. Tem-se uma lenta

oxidação do metal com formação do produto de corrosão, podendo o mecanismo ser

considerado puramente químico.

A corrosão atmosférica úmida ocorre em atmosferas com umidade relativa

menor que 100%. Tem-se um fino filme de eletrólito, depositado na superfície

metálica, e a velocidade do processo corrosivo depende da umidade relativa,

poluentes atmosféricos e higroscopicidade dos produtos de corrosão.

Na corrosão atmosférica molhada, a umidade relativa está perto de 100% e

ocorre condensação na superfície metálica, observando-se que a superfície fica

molhada com eletrólito (GENTIL, 2007).

Umidade relativa.

A influência da umidade na ação corrosiva da atmosfera é acentuada, pois

sabe-se que o ferro em atmosfera de baixa umidade relativa praticamente não sofre

corrosão: em umidade relativa em torno de 60% o processo corrosivo é lento, mais

acima de 70% ele é acelerado. A umidade relativa pode ser expressa pela relação

entre o teor de vapor d’água encontrado no ar e o teor máximo que pode existir no

18

mesmo, nas condições consideradas, ou então pela relação entre pressão parcial de

vapor d’água no ar e a pressão de vapor d’água saturado, na mesma temperatura;

ele é expressa em porcentagem (GENTIL, 2007).

Substâncias poluentes.

As partículas sólidas, sob a forma de poeiras, existem na atmosfera e a

tornam mais corrosiva, porque pode-se verificar:

Deposição de material não-metálico como sílica, SiO 2 , que, embora não

atacando diretamente o material metálico, cria condições de aeração diferencial,

ocorrendo corrosão localizada embaixo do depósito (as partes sujeitas à poeira são

as atacadas em peças estocadas sem nenhuma proteção);

Deposição de substâncias que retêm umidade, isto é, são higroscópicas ou

deliqüescentes,

acelerando o processo corrosivo, pois aumentam o tempo de permanência da água

na superfície metálica.

Deposição de material metálico – se o material metálico depositado for de

natureza química diferente daquele da superfície em que estiver depositado, poderá

ocorrer formação de pilhas de eletrodos metálicos diferentes, com a conseqüente

corrosão galvânica do material mais ativo;

Deposição de partículas sólidas que, embora inertes para o material metálico,

pode reter sobre a superfície metálica gases corrosivos existentes na atmosfera,

caso de partículas de carvão que, devido ao seu grande poder de adsorção, retiram

gases de atmosferas industriais, os quais, com a umidade, formam substâncias

corrosivas (GENTIL 2007).

Além dos gases constituintes da atmosfera, principalmente oxigênio e

nitrogênio, são freqüentemente encontrados monóxidos de carbono, CO; dióxido de

carbono, CO 2 ; ozônio, O 3 ; dióxido de enxofre, SO 2 ; trióxido de enxofre, SO 3 ;

monóxido de nitrogênio, NO; dióxido de nitrogênio, NO 2 ; e, em áreas mais

localizadas, gás sulfídrico, H 2 S; amônia, NH 3 ; cloreto de hidrogênio, H 2 F 2 ; e

cloro,Cl 2 .

O gás carbônico, ou dióxido de carbono, juntamente com o monóxido de

carbono, são normalmente originados da queima de combustíveis, como os

hidrocarbonetos

(gasolina,

óleo) e

carvão.

Em

temperaturas

normalmente

19

encontradas em atmosferas ambientais, eles não costumam ser corrosivos para os

matérias metálicos, embora o gás carbônico forme com água o ácido carbônico,

H 2 CO 3 , que é um ácido fraco.

O dióxido de enxofre, SO 2 , e trioxido de enxofre, SO 3 , são os mais freqüentes

contituintes corrosivos de atmosferas industriais, em razão de as industrias usarem

óleos combustíveis contendo geralmente 3 a 4% de enxofre. Esses gases formam,

com a umidade presente no ar, respectivamente, ácido sulfuroso e ácido sulfúrico.

Esses gases podem ser originados também da queima de gasolina, de gases

residuais de refinarias e de carvão contendo enxofre.

Os dióxidos de nitrogênio, NO e NO 2 , cuja a principal origem é a exaustão de

veículos automotivos, podem ainda resultar da combinação de nitrogênio e oxigênio

atmosféricos, por meio de descargas elétricas.

O gás sulfídrico, H 2 S, nas atmosferas próximas ás refinarias de petróleo,

mangues e pântanos, é o gás responsável pelo escurecimento do cobre, ou de suas

ligas, pois há formação de sulfeto de cobre preto, CuS; aparecimento de coloração

amarela, em materiais com revestimento de cádmio, devido à formação de sulfeto de

cádmio, CdS; decomposição de revestimentos com tintas à base de zarcão, oxido de

chumbo, Pb 3 O 4 , que ficam pretas devido à formação de sulfetos de chumbo, PbS

(GENTIL, 2007).

O tempo de permanência do filme de eletrólito na superfície metálica, quanto

menor o tempo, menor a ação corrosiva da atmosfera.

A temperatura se for elevada, irá diminuir a possibilidade de condensação de

vapor d’água na superfície metálica e a adsorção de gases, minimizando a

possibilidade de corrosão;

Os ventos podem arrastar, para as superfícies metálicas agentes poluentes e

nevoa salina, aumentando a possibilidade de corrosão.

O solo como meio corrosivo deve ser considerado de grande importância,

levando-se em consideração as grandes extensões de estruturas enterradas como:

gasodutos, adutoras, tanques enterrados armazenando combustíveis e etc.

A velocidade de corrosão no solo não é muito influenciada por pequenas

variações na composição ou estrutura do material metálico, sendo mais influente a

natureza do solo. Essa natureza pode ser influenciada por diversas variáveis como:

20

Presença de água, presença de sais solúveis, presença de gases, acidez, pH,

resistividade elétrica e etc (GENTIL, 2007).

2.4 Definições de corrosão

A corrosão pode ser definida de diversas formas, seja como a deterioração

de um material por ação química ou eletroquímica do meio ambiente, aliada ou não

a tensões, ou ainda como sendo um processo natural resultante da inerente

tendência dos metais se reverterem para sua forma mais estável. A corrosão é um

processo espontâneo, pois está constantemente transformando os materiais

metálicos, fazendo com que os mesmos voltem ao seu estado inicial decompostos,

ou mais exatamente, em óxidos e sulfetos metálicos (GENTIL, 2007).

Podemos chegar a ponto de considerar a corrosão como o inverso do

processo metalúrgico que possibilitou a obtenção do metal da natureza, já que a

extração do metal a partir de seus minérios ou de outros compostos faz o caminho

inverso ao da corrosão, que tende a oxidar o metal tornando-o bem parecido ao

momento de sua obtenção sem tratamento da natureza (GENTIL 2007).

Figura.2 – Comportamento corrosivo processo metalúrgico.

Fonte: GENTIL, 2003

2.5 Formas de corrosão

A corrosão apresenta-se de diversas maneiras com características físicas e

químicas diferentes. A corrosão pode ocorrer sob diferentes formas, e o

conhecimento das mesmas é muito importante no estudo de um processo corrosivo.

A caracterização da forma de corrosão auxilia bastante no esclarecimento do

mecanismo e na aplicação das medidas adequadas de proteção, daí serem

21

apresentadas a seguir as características fundamentais das diferentes formas de

corrosão:

A corrosão pode ocorrer das seguintes formas:

•

uniforme;

•

por placas;

•

alveolar;

•

puntiformes ou por pites;

•

intergranular (ou intercristalina);

•

intragranular (ou transgranular ou transcristalina);

•

filiforme;

•

por esfoliação;

•

grafítica;

•

dezincificação;

•

empolamento pelo hidrogênio;

•

em torno do cordão de solda;

•

corrosão em frestas;

•

corrosão sob tensão;

•

corrosão galvânica;

22

2.5.1 Corrosão uniforme

A corrosão se processa em toda a extensão da superfície, ocorrendo perda

uniforme de espessura. É chamada, por alguns, de corrosão generalizada conforme

figura 3.

Figura 3 - Corrosão uniforme em uma chapa metálica.

Fonte: GENTIL (2003: Capítulo 5 CD)

2.5.2 Corrosão por placas

A corrosão se localiza em regiões da superfície metálica e não em toda sua

extensão, formando placas com escavações conforme figura 4.

Figura 4 - Trecho de chapa com corrosão em placas.

Fonte: GENTIL (2003: 43)

23

2.5.3 Corrosão puntiforme (por pite)

A corrosão se processa em pontos ou em pequenas áreas localizadas na

superfície metálica produzindo pites, que são cavidades que apresentam o fundo em

forma angulosa e profundidade geralmente menor que o seu diâmetro conforme

figuras 5 e 6.

Figura.5: Corrosão por Pite nas Proximidades do Cordão de Solda.

Fonte: GENTIL (2003: Capítulo 28)

Figura 6: Tubo de aço inoxidável AISI 304 com corrosão por pite.

Fonte: GENTIL (2003: Capítulo 28)

24

2.5.4 Corrosão filiforme

Ocorre em superfícies pintadas com um delgado filme de tinta orgânica de

aproximadamente 0,1 mm de espessura. Constituída de finos filamentos não

profundos e com direção variada. O interessante é que os filamentos não se cruzam,

já que se acredita que o produto de corrosão, em estado coloidal, apresente carga

positiva justificando a repulsão. Na figura 7 pode ser vista a aparência desse tipo de

corrosão numa superfície com uma película de tinta orgânica. Notam-se filamentos

entre os riscos que aparecem com ferrugem.

Figura 7: Corrosão filiforme em superfície com película de tinta.

Fonte: GENTIL (2003: Capítulo 28)

25

2.5.5 Corrosão Por Esfoliação

A corrosão se processa de forma paralela à superfície metálica, ocorrendo,

assim, a desintegração do material em forma de placas paralelas. Na figura 8 é

apresentada a corrosão por esfoliação em uma liga de alumínio.

Figura 8: Esfoliação em liga de alumínio.

Fonte: GENTIL (2003: Capítulo 28)

26

2.5.6 Corrosão grafítica

Neste tipo de corrosão o ferro oxida-se e expõe o carbono, que pode ser

determinado com um papel branco que fica manchado devido à presença de grafite.

Na figura 9 é apresentado um tubo de ferro fundido cinzento, que apresenta a grafite

sobre a superfície no local mais escuro.

Figura 9: Corrosão grafítica em tubo de ferro fundido cinzento.

Fonte: GENTIL (2003: Capítulo 28)

27

2.5.7 Corrosão por dezincificação

Ocorre em ligas de Cu-Zn (latões). É uma espécie de corrosão seletiva, já que

ocorre o ataque preferencial de zinco e ferro respectivamente, produzindo, por sua

vez, o aparecimento de manchas avermelhadas devido à exposição do cobre. Na

figura 10 é apresentado esse tipo de corrosão em um trecho de tubo de latão (70 %

de cobre e 30 % de zinco) com dezincificação: as áreas mais escuras são as

dezincificadas.

Figura 10 : Parte interna da válvula de latão

apresentando corrosão por dezincificação.

Fonte: GENTIL (2003: Capítulo 28)

28

2.5.8 Corrosão por empolamento pelo hidrogênio

Ocorre a invasão de hidrogênio atômico no material metálico e como tem

pequeno

volume

atômico

difundi-se

rapidamente

e,

em

regiões

com

descontinuidades, como inclusões e vazios ele irá se combinar com outro átomo de

hidrogênio produzindo hidrogênio molecular H 2 , que por possuir maior volume, irá

causar o empolamento do material.

Na figura 11 pode ser vista uma placa metálica com bolhas, provocadas pelo

empolamento por hidrogênio, onde, com a utilização de uma régua tem-se a real

dimensão deste tipo de corrosão.

Figura 11: Placa com empolamento por hidrogênio.

Fonte: GENTIL (2003: Capítulo 15 CD)

29

2.5.9 Corrosão em torno do cordão de solda

Após a solda de algum material, tem-se a formação de corrosão em torno da

solda e não propriamente sobre ela. Isto se deve ao fato do surgimento de regiões

onde há elétrons que ficaram sob uma certa tensão devido à solda. Ocorre a poucos

milímetros do local onde foi aplicada a solda e é mais comum em aços inox não

estabilizados ou com teores de carbono inferiores a 0,03 %. O processo se dá

intergranularmente. Nas figuras 12 e 13 são apresentados dois casos deste tipo de

corrosão. Na primeira, a corrosão é em torno do cordão de solda em um tubo de

aço.

Figura 12: Corrosão em tubulação

em área próxima à solda.

Fonte:GENTIL (2003: Capítulo 28)

Figura 13: Corrosão em componentes tubulares

nas proximidades de solda.

Fonte: GENTIL (2003: Capítulo 28)

30

2.5.10 Corrosão intercristalina

A corrosão se processa entre os grãos da rede cristalina do material metálico,

o qual perde suas propriedades mecânicas e pode fraturar quando solicitado por

esforços mecânicos, tendo-se então a corrosão sob tensão fraturante (CTF).

Na figura 14, abaixo, uma chapa de aço inoxidável austenítico, vista ao

microscópio apresenta corrosão intercristalina ou intergranular.

Figura 14: Corrosão intergranular ou intercristalina.

Fonte: GENTIL (2003: Capítulo 5 CD)

31

2.5.11 Corrosão galvânica

Quando dois materiais metálicos, com diferentes potenciais, estão em contato

em presença de um eletrólito, ocorre uma diferença de potencial e a conseqüente

transferência de elétrons. Tem-se então o tipo de corrosão chamado corrosão

galvânica.

O combate dessa reação se obtém pelo uso de materiais isolantes como a

borracha, pela aplicação de camadas protetoras (tintas, plásticos, etc.). No caso dos

instrumentais cirúrgicos, recomenda-se o uso de papel de grau cirúrgico ou campo

de tecido de algodão cru duplo. Outro sistema de medidas consiste na remoção do

eletrólito, sobretudo quando de natureza incidental (água de chuva ou de

condensação, acúmulos de agentes corrosivos, como por exemplo, os bactericidas e

detergentes utilizados na esterilização).

Na figura 15, tem-se o exemplo de corrosão galvânica resultante da fixação

de partes de aço inoxidável AISI 304 com fixadores de aço-carbono, que funcionam

como anodo neste sistema.

Figura 15: Corrosão galvânica em aço inoxidável AISI 304.

Fonte: GENTIL (2003: Capítulo 9 CD)

32

2.5.12 Corrosão em frestas

A corrosão em frestas é uma forma de corrosão localizada usualmente

associada às condições de estagnação de eletrólitos em micro-ambientes. Estes

ambientes restritos, onde há impedimento ou dificuldade à difusão de espécies

químicas, podem ocorrer em parafusos, porcas e arruelas, materiais de isolação,

depósitos superficiais, películas de tinta descoladas, rebites, etc. A corrosão por

frestas acontece devido às alterações da química localizada dentro da fresta

exemplo figura 16.

Figura 16: Corrosão por fresta em rosca

Fonte: GENTIL (2003: Página 42)

33

2.5.13 Corrosão transcristalina

A corrosão se processa nos grãos da rede cristalina do material metálico, o

qual, perdendo suas propriedades mecânicas, podendo fraturar à menor solicitação

mecânica conforme figura 17.

Figura 17: Corrosão transcristalina

Fonte: GENTIL (2003: Página 42)

34

2.5.14 Corrosão alveolar

A corrosão se processa na superfície metálica produzindo sulcos ou

escavações

semelhantes

a

alvéolos

apresentando

fundo

arredondado

e

profundidade geralmente menor que seu diâmetro conforme figura 18 abaixo.

Figura 18: Corrosão alveolar

Fonte: GENTIL (2003: Página 42)

2.6 CORROSÃO SOB TENSÃO

A corrosão sob tensão é caracterizada pela a solicitação de esforços em um

material na presença de um meio corrosivo, sendo que, nestas condições de

trabalho, as solicitações de esforços são menores em relação aos ensaios normais,

para que haja a fratura do material.

Uma característica importante da corrosão sob tensão é que não se observa

praticamente perda de massa do material até sua fratura e o tempo de corrosão do

material depende dos seguintes fatores:

•

Tensão

•

Concentração ou natureza do meio corrosivo

35

•

Temperatura

•

Estrutura da composição do material.

2.6.1 Mecanismos de Propagação da Corrosão Sob Tensão

São criados mecanismos para se estudar e observar melhor as trincas e as

fraturas decorrentes dos ensaios de tensão em meios corrosivos. GALVELE citado

por GENTIL (2003) desenvolveu um mecanismo para explicar a corrosão sob tensão

fraturante, onde envolve a etapa de nucleação e propagação de trinca; a nucleação

da trinca caracteriza-se pela formação de pites e discordâncias na camada protetora

do metal, isto é, na superfície do metal; enquanto que a propagação da trinca pode

ser intergranular e intragranular.

2.6.2 Fratura intergranular

A corrosão ocorre geralmente nos contornos dos grãos, devido ao acúmulo de

discordâncias e átomos de impurezas. A velocidade de penetração em trincas

intergranular, sob a ação de tensões, é maior em diversas áreas de grandeza do que

a penetração por ação puramente química.

2.6.3 Fratura intragranular

Apresenta como característica o fato de, em presença de tensões, haver uma

modificação qualitativa do processo de corrosão, isto é, resulta no aparecimento de

fratura que envolve um mecanismo de corrosão que não ocorre na ausência de

tensões. Esta característica é observada em ligas. Metais puros são aparentemente

imunes e, na grande maioria dos casos, a estrutura cristalina dos materiais

suscetíveis é cúbica de face centrada (c.f.c.), como latão, aços inoxidáveis

austeníticos e ligas de alumínio.

As variáveis do processo de propagação das tensões dependem do agente

corrosivo ou do nível de tensão aplicada no material, e de acordo com o tipo de

fratura, esta poderá ser inter ou intragranular.

36

2.6.4 Sistema: Material Metálico - Meio Corrosivo na Corrosão Sob Tensão

De acordo com GENTIL (2003) os sistemas mais comuns observados em

processos de corrosão sob tensão são os listados a seguir:

a) Aços-carbono: A fratura é, preponderantemente, intercristalina, em presença

de álcalis ou nitratos, produtos de destilação do carvão e amônia anidra. O

mecanismo de fratura inclui processos eletroquímicos, e a proteção catódica é

muitas vezes indicada como recurso para evitar a fratura.

b) Aços de alta resistência mecânica: São sujeitos a fraturas em uma variedade

de ambientes, principalmente aqueles contendo cloreto. Em determinadas

circunstancias, o ar úmido é suficiente para fraturar o metal. Fragilização por

hidrogênio

é

provavelmente

o

mecanismo

preponderante.

Camadas

protetoras diversas têm sido usadas com bom resultado.

c) Ligas de cobre em presença de amônia: Soluções amoniacais são os agentes

clássicos para a ruptura de ligas de cobre, principalmente latões. Outros

agentes são conhecidos, como citratos, fosfatos, nitritos, etc. A fratura em

geral é intercristalina, porém freqüentemente casos de trincas transcristalinas

foram observados.

d) Ligas de níquel: Soluções concentradas de hidróxido de sódio ou de potássio

em temperaturas elevadas (~300°C) e essses hidróxidos, NaOH ou de KOH

fundidos, atacam níquel ou suas ligas.

e) Ligas de alumínio: A corrosão é formada preferencialmente nos contornos dos

grãos, a fratura se dá de forma intercristalina, e é devido à forma de

precipitados formados durante o processo de endurecimento. Cuidados

especiais no tratamento térmico e escolha da estrutura cristalina adequada

diminuiria o risco da fratura.

f) Ligas de magnésio e titânio: Sofrem corrosão sob tensão numa variedade de

meios corrosivos, preponderando os que contêm cloretos, mas podendo

aparecer também apenas em ar úmido. A corrosão é do tipo intercristalina.

g) Aços inoxidáveis: Deve-se distinguir os aços ferríticos e martensíticos dos

austeníticos. Pois os austeníticos apresentam fratura transgranular em meios

clorídricos, enquanto nos primeiros a fratura é intercristalina e em muitos

37

casos relacionada com os primitivos contornos de grão de austenitas, e outra

causa importante é a fragilização do hidrogênio em ambos os aços.

3

AÇOS ESTRUTURAIS

3.1 Introdução

Entre os materiais de construção, como é de conhecimento geral, o aço tem

uma

posição

de

relevo:

combina

resistência

mecânica,

trabalhabilidade,

disponibilidade e baixo custo. Assim sendo, é fácil compreender a importância e a

extensão da aplicação dos aços em todos os campos da engenharia, nas estruturas,

quer as fixas, como edifícios, pontes e etc., quer as móveis, na indústria ferroviária,

automobilística, naval, aeronáutica etc.

Para a maioria das aplicações consideradas, a importância da resistência

macânica é, de certo modo, relativamente pequena, do mesmo modo que o fator

peso não é primordial. Assim sendo os aços – carbono comuns, simplesmente

laminados, sem quais quer tratamentos térmicos, são plenamente satisfatório e

constituem porcentagem considerável dentro do grupo de aços estruturais.

Em outras aplicações, entretanto, exige-se uma relação resistência/peso mais

satisfatória. É o caso da indústria de transporte onde o equipamento rodoviário

utilizado

- caminhões, ônibus, aviões, equipamentos ferroviário, equipamento

rodoviário, navios, etc. – devido às condições próprias do serviço, deve caracterizarse por peso relativamente baixo e alta resistência, por estar sujeito a esforços

severos e choques repentinos, além de resistência à corrosão adequada, visto que

nas secções mais leves, aperda de resistência por ação corrosiva, poderia ser fatal.

Nestas aplicações, os aços indicados são os de baixo teor em liga, conhecidos

também como “de alta resistência e baixo teor de liga” (CHIAVERINI 2002).

38

3.2 Classificação

O aço é um composto que consiste quase totalmente de ferro (98%), com

pequenas quantidades de carbono, silício, enxofre, fósforo, manganês etc. O

carbono é o material que exerce o maior efeito nas propriedades do aço. Suas

propriedades são bem definidas. Entre elas, podemos citar: a alta resistência

mecânica (comparada com qualquer material disponível) e a dutibilidade

(capacidade que o aço tem de se deformar antes da ruptura). Os aços utilizados em

estruturas são divididos em dois grupos: aços carbono e aços de baixa liga

(BELLEI 2000).

3.3 Aço – carbono

Os aços-carbono são os tipos mais usuais, nos quais o aumento de

resistência em relação ao ferro puro é produzido pelo carbono e, em menor escala,

pela adição de manganês. Em estruturas usuais de aço, utilizam-se aços com um

teor de carbono equivalente máximo de 0,45%, para se permitir uma boa

soldabilidade. O aumento do teor de carbono eleva a resistência e a dureza

(redução da dutibilidade); porém, o aço resulta mais quebradiço e sua soldabilidade

diminui consideravelmente. Entre os aços-carbono mais usados em estruturas,

podemos citar: o ASTM A36 e A570, e os ABNT NBR 7007, 6648, 6649, 6650, DIN

St37 (BELLEI 2000).

3.4 Aços de baixa liga

Os aços de baixa liga são os aços carbono acrescido de elementos de liga em

pequena quantidade, tais como: nióbio, cobre, manganês, silício, etc. Os elementos

de liga provocam um aumento de resistência do aço, através da modificação da

microestrutura para grãos finos. Graças a este fato, pode-se obter resistência

elevada com um teor de carbono da ordem de 0,20%, permitindo, ainda assim, uma

39

boa soldabilidade. Entre estes, podemos citar como mais usuais: o ASTM A572,

A441, os ABNT NBR 7007, 5000, 5004; DIN St52 etc.

Segundo BELLEI (2000) Com uma pequena variação na composição química

e com adição de alguns componentes, tais como vanádio, cromo, cobre, níquel,

alumínio, esses aços podem ter aumentada sua resistência à corrosão atmosférica

de duas a quatro vezes. São chamados aços de baixa liga e alta resistência

mecânica e resistência à corrosão atmosférica, sendo conhecidos também como

aços patináveis. Entre eles podemos citar: o ASTM A588, os ABNT NBR 5920, 5921,

5008. As usinas nacionais produzem estes aços com os seguintes nomes

comerciais:

COR 420, produzido pela CSN

SAC, produzido pela Usiminas

COS-AR-COR, produzido pela Cosipa

Segundo CHIAVERINI (2002) a tendência moderna no sentido de utilizar

estruturas cada vez maiores, tem levado os engenheiros, projetistas e construtores a

considerar o emprego de aços cada vez mais resistentes, para evitar o uso de

estruturas cada vez mais pesadas. Tais considerações não se aplicam somente ao

caso de estruturas fixas, como edifícios ou pontes, mas igualmente e principalmente

em estruturas móveis, no setor de transportes, onde o maior interesse se concentra

na redução do peso-morto da estrutura. Em resumo, tais aços são de grande

utilidade toda vez que se deseja:

1. Aumentar a resistência mecânica, permitindo um acréscimo da carga

unitária da estrutura ou tornando possível uma diminuição proporcional da

seção, ou seja, o emprego de seções mais leves;

2. Melhorar a resistência a corrosão atmosférica. Este é um fator importante

a considerar, porque a utilização de seções mais finas pode significar vida

mais curta da estrutura, anão ser que a redução da seção seja

acompanhada por um aumento correspondente da resistência à corrosão

do material;

3. Melhora a resistência ao choque e o limite de fadiga;

4. Eleva a relação do limite de escoamento para o limite de resistência à

tração, sem perda apreciável da ductilidade

40

Os requisitos acima enumerados- maior resistência mecânica, melhor

resistência a corrosão atmosférica, mais elevada relação de resistência à tração

para limites de escoamento com adequadas trabalhabilidade e soldabilidade, são

obtidos nos chamados “aços de alta resistência e baixo teor em liga”.

Além do carbono, esses aços podem apresentar os seguintes elementos

de liga:

Si, até 0,90%

Mn, até 1,60%

Cu, até 1,25%

Cr, até 1,80%

Ni, até 5,25%

Mo, até 0,65%

Zr, até 0,12%

Al, até 0,20%

S, até 0,03%

Ti, até 0,05%

B, até 0,005%

Nb, até 0,10%

41

Tabela 2 Propriedades mecânicas, características especiais e empregos

de alguns aços ASTM de alta resistência e baixo teor em liga

Especificação

ASTM

Classe

ou

Tipo

A242

2

Limite de

resistência à

tração

2

kgf/mm

44, a 49,0

A572

45

42,0

Limite

de

Escoamentok

2

gf/mm

Alongamento em

50mm(%)

Característicos

Especiais

Empregos Usuais

29,4 a 35,0

21’

Resistência a

corrosão

atmosférica

quatro vezes

Superior à dos

aços-C.

Membros

estruturais

em

elementos

construtivos

soldados,

aparafusados ou

rebitados.

31,5

22

-

A572

A588

55

AaJ

49,0

44,1 a 49,0

38,5

29,4 a 35,0

20

21

A607

50

45,5

35,0

20 a 22

A607

A633

70

C

59,5

45,5 a 63,0

49,0

32,2 a 35,0

14

23

Fonte: Chiaverivi (1987: pag. 202)

Idêntico à do

A242-2

Resistênte

à

corrosão

atmosférica

duas

vezes

sup. à dos

aços-C,

mas

só quando há

cobre.

Idem

Resistênte ao

choque

melhorada.

Estruturas

soldadas,aparafusadas ou rebitadas,

principalmente de

pontes e edifícios.

Idem

Idem

Fins estruturais e

miscelâneos,

quando redução

de peso ou maior

durabilidade são

importantes.

Idem

Estruturas

soldadas,

aparafusadas ou

rebitadas,

para

serviço

em

temperaturas

baixas, até-45°C

42

3.5 Fatores que afetam as propriedades mecânicas do aço

Os principais fatores que afetam os valores medidos das propriedades

mecânicas são a composição química, o histórico termomecânico do material, a

geometria, temperatura, estado de tensões e velocidade de deformação da

estrutura.

3.5.1 Influencia da composição química nas propriedades dos aços

Segundo CHIAVERINI (2002) a composição química determina muito das

características dos aços, importantes para aplicações estruturais. Alguns dos

elementos químicos presentes nos aços comerciais são conseqüência dos métodos

de obtenção. Outros são adicionados deliberadamente, para atingir objetivos

específicos. A composição química de cada tipo de aço é fornecida pelas normas

correspondentes, em duas situações: composição do aço na panela e composição

do produto acabado (lingotado); geralmente, a composição varia um pouco de uma

situação para outra.

A influência de cada de cada um dos elementos químicos, encontrados mais

comumente nos aços, é descrita resumidamente a seguir. Deve-se levar em conta,

entretanto, que os efeitos de dois ou mais elementos, usados simultaneamente,

podem diferir dos efeitos correspondentes a cada elemento isolado.

Carbono – É o principal responsável pelo aumento da resistência mecânica e

pela queda da ductilidade, trabalhabilidade, resistência ao choque e soldabilidade.

Pelos seus efeitos negativos, é mantido baixo.

Manganês – Atua como o carbono, embora em escala menor. Elemento

fortalecedor da ferrita, porque nela se dissolve e ainda contribui para aumentar a

endurecibilidade, em aços endurecíveis. Geralmente, nos aços-liga de alta

resistência para estruturas, o manganês aparece em teores mais elevados do que

nos aços-carbono estruturais, devido justamente ao fato de ter seu efeito sobre a

resistência mecânica menos acentuado do que o carbono e também porque, nos

aços estruturais com baixo teor em elementos de liga, o carbono é preferivelmente

mantido baixo. Quando, nesses aços, o manganês é introduzido em teores acima de

43

1%, não há necessidade de adicionar outros elementos de liga com o objetivo de

melhorar a resistência mecânica. O Mn por si só possibilita essa melhora, ficando

então os outros elementos de liga, quando também introduzidos, geralmente com a

finalidade de controlar o tamanho de grão do aço.

Fósforo – Aumenta a resistência mecânica, mas prejudica a ductibilidade do

aço, produzindo a chamada “fragilidade a frio” sobre tudo quando o carbono é alto.

Como nos aços estruturais o carbono é mantido preferivelmente abaixo, o perigo da

fragilidade é muito acentuado e, nessas condições, o fósforo em quantidades acima

do teor considerado normal, isto é, até 0,12%, beneficia o aço no que diz respeito a

sua resistência mecânica, alem de contribuir para melhorar a sua resistência a

corrosão atmosférica, sobre tudo quando o cobre também está presente em

pequenas quantidades. Do mesmo modo que o carbono e o manganês, o fósforo

também melhora o limite de fadiga dos aços, aproximadamente na mesma

proporção que o aumento da resistência.

Silicio – Aumenta a resistência mecânica e a resistência a oxidação a

temperaturas elevadas. Nos aços em consideração, entretanto, é geralmente

mantido abaixo, adicionado nas quantidades suficientes para acalmar os aços.

Cobre – Seu principal efeito é melhorar a resistência a corrosão atmosférica

da aço; a presença de 0,25% de cobre já é suficiente para aumentar a resistência a

corrosão atmosférica duas vezes em relação ao aço-carbono sem cobre. Tal efeito é

mais acentuado pelo aumento simultâneo do teor de fósforo. O cobre exerce ainda

considerável

influência

na

resistência

mecânica

do

aço,

aumentando-a

apreciavelmente, com somente ligeiro decréscimo da ductilidade. Para isso é

preciso, contudo, que seu teor supere 0,60%. Nesses aços com cobre relativamente

alto, acima de 1,0% e mais acentuadamente na faixa entre 1,20% e 1,50%, e baixo

carbono, ocorre o fenômeno de “endurecimento por precipitação”.

De fato, aços ao cobre, cerca de 0,30% de cobre podem se dissolver na

ferrita

à temperatura ambiente, formando uma solução sólida, desde que haja

ocorrido resfriamento lento; o excesso de cobre, por sua vez, pode ser precipitado

da solução. Assim, se um aço com teor de cobre superior a 0,70%, depois de

resfriado lentamente, é reaquecido a temperaturas variando de 510°C a 605°C

durante uma a quatro horas e em seguida resfriado, precipitam-se diminutas

partículas de cobre de cobre, as quais em borá moles, tendem a evitar deslisamento

44

dos cristais, dificultando a deformação plástica e, em conseqüência, elevando os

limites de escoamento e resistência à tração.

Um característico importante dos aços com cerca de 1,0% de cobre consiste

no fato da solubilidade desse metal ser garantida com a velocidade de resfriamento

tão baixa que mesmo com secções pesadas, como por exemplo com 15 cm de

espessura, o centro esta tão apto quanto a superfície a adquirir resistência pelo

reaquecimento. Nessas condições, pode-se aumentar a resistência de peças de

consideráveis dimensões, uniformemente da superfície ao centro, de ate 15

Kgf/mm2.

Convêm lembrar, entretanto, que qualquer reaquecimento posterior, como o

provocado pela soldagem, anula o efeito dessa precipitação na zona de

aquecimento, de modo que esse fato deve ser sempre lembrado no emprego dos

aços estruturais com o cobre.

Cromo – Em teores baixos aumenta a resistência, o limite elástico, a

tenacidade e resistência ao choque do aço. Em teores mais elevados, aumenta a

resistência ao desgaste, por formar carbetos duros. Geralmente é associado ao

níquel e ao cobre, quando também melhora a resistência à corrosão atmosférica.

Níquel – A introdução do níquel beneficia o aço no sentido de melhora das

suas propriedades mecânicas, da resistência a corrosão, além de refinar a

granulação. Sob o ponto de vista de resistência à corrosão atmosférica, o níquel é

quase tão benéfico quanto o cobre, sem os inconvenientes deste que tende a

concentrar-se na superfície do aço, de baixo da casca de óxido que se forma

durante o seu aquecimento em atmosfera oxidante.

De fato, quando o aço está sendo aquecido para a laminação, a uma

temperatura que é geralmente superior à de fusão do cobre, se este metal estiver

presente e concentrado na superfície do aço, pode fundir e penetrar nos seus

contornos de grão, causando fissuras por ocasião do trabalho mecânico. Tal

fenômeno limita as adições de cobre a 0,40% a 0,50%, a não ser que se tomem

cuidados especiais no aquecimento, e que um teor de cobre mais elevado seja

acompanhado pela introdução de níquel, em quantidade de pelo menos um terço da

do cobre. O níquel liga-se ao cobre e a liga formada é de ponto de fusão mais alto,

mantendo-se solida durante o aquecimento do aço para a laminação, evitando-se

assim sua penetração por entre os contornos dos grãos.

45

Zircônio - É eventualmente adicionado para desoxidar, atuando igualmente no

sentido de garantir granulação fina.

Alumínio – Utilizado para desoxidar e refinar o grão. De todos os elementos

de liga, é considerado o mais eficiente para controlar o crescimento de grão.

Vanádio – Aumenta a resistência dos aços considerados, porque atua em

dois sentidos: Fortalece a ferrita por endurecimento por precipitação e refina a sua

granulação. O endurecimento mencionado deve-se à precipitação de carboneto e de

nitreto de vanádio na ferrita.

Nitrogênio – Até cerca de 0,2% atua, de modo econômico, para melhorar a

resistência mecânica. Junto com o vanádio promove o endurecimento por

precipitação, acima mencionado.

Nióbio – Pequenos teores de nióbio elevam o limite de escoamento do aço e,

em menor proporção, o limite de resistência à tração. Com 0,02% de nióbio, esse

incremento do limite de escoamento pode ser de ordem de 7 a 10,5 kgf/mm2

Enxofre – Que entra no processo de obtenção, pode causar retração a

quente, como resultado de inclusões de sulfito de ferro, as quais se enfraquecem e

podem romper quando aquecidas. As inclusões podem também conduzir à ruptura

frágil, pois funciona como pontos de concentração de tensões, a partir dos quais a

ruptura pode começar. Teores elevados de enxofre podem causar porosidade e

fissuração a quente durante a soldagem. Normalmente, é desejável manter o teor de

enxofre abaixo de 0,05%

Hidrogênio – Que pode ser absorvido durante as operações de refino, fragiliza

o aço, devendo ser eliminado por difusão, através de resfriamento lento após a

laminação, e estocado a temperaturas normais de interiores.

Oxigênio – Assim como o nitrogênio, pode causar envelhecimento. Reduz a

ductilidade e a tenacidade

Molibidênio – Aumenta o limite de escoamento, a resistência a abrasão e a

resistência à corrosão atmosférica. Melhora a soldabilidade. Tem efeito adverso na

tenacidade e na temperatura de transição . Assim como o cromo, melhora o

comportamento a temperaturas elevadas e aumenta a resistência à deformação

lenta.

Titânio – Aumenta o limite de resistência, a resistência à abrasão e a

resistência à deformação lenta. É muito importante quando se deseja evitar o

46

envelhecimento. Algumas vezes é usado como desoxidante e inibidor de

crescimento do grão.

Tungstênio – Aumenta o limite de resistência, a resistência à abrasão e a

resistência à deformação lenta. É usado em aço para trabalho a temperatura

elevadas.

3.5.2 Histórico Termomecânico

O histórico termomecânico do aço inclui a carga de deformação no laminador

(que leva à redução da seção), velocidade de resfriamento e da temperatura de

acabamento do processo de laminação a quente. Estas variáveis influenciam

profundamente as propriedades mecânicas do aço.

47

4 AÇOS PATINÁVEIS

Os aços patináveis foram assim denominados devido à tonalidade castanha

dos seus produtos de corrosão desenvolvidos principalmente em ambientes

industriais, a pátina.

A origem da palavra pátina é proveniente do século XVll e em sua forma

italiana primitiva “patena” aplicava-se à película de tonalidade amarelo escuro que se

observa sobre quadros clássicos e também à película de coloração característica

que recobre os objetos e esculturas de bronze expostas á ação ambiental (GIONGO

1993).

Segundo PANNONI E WOLINEC (1989) Todos os aços contem pequenas

quantidades de elementos de liga, tais como carbono, manganês, silício, fósforo e

enxofre, seja porque estes integravam as matérias-primas (minérios e coque) com

que foram fabricados, seja porque lhes foram deliberadamente adicionados, para

lhes conferirem determinadas propriedades. De modo geral, as adições são

pequenas, de no máximo 0,5 a 0,7% da massa total do metal, proporção em que tais

elementos não tem qualquer efeito apreciável sobre a resistência deste à corrosão

atmosférica. As pequenas variações de composição que inevitavelmente ocorrem

durante o processo de fabricação do metal tampouco afetam significativamente suas

características.

Entretanto, existem exceções. Sabe-se há mais de 80 anos, por exemplo, que a

adição de pequenas quantidades de cobre, fósforo e outros elementos tem um efeito

benéfico sobre os aços, reduzindo a velocidade em que são corroídos, quando

expostos ao ar.

Teor de cobre

No aço carbono comum

No aço patinável

< 0,01 %

0,2 a 0,5 %

Tabela 3 Teor de cobre entre aço comum e aço patinável

Fonte: O autor

48

Mas o grande estímulo ao emprego de aços enriquecidos com esses

elementos – chamados aços de baixa liga- foi dada pela companhia norte –

americana United States Steel Corporation que, no inicio da década de 1930,

desenvolveu um aço cujo nome comercial era Cor-Ten.

O aço Cor-Ten foi desenvolvido originalmente para indústria ferroviária, e sua

grande virtude aparente era permitir a construção de vagões mais leves. A

propriedade de resistir à corrosão foi alcançada por casualidade, embora desde o

fim do século XlX já se conhecessem as influencias benéficas do cobre e do fósforo.

Em 1958, o arquiteto norte americano Eero Saarinen utilizou-o na construção

do edifício administrativo da Deere & Compani, em Moline, no estado de Ilinois. O

aço foi deixado aparente nessa obra, tendo o arquiteto considerado que a ferrugem

que sobre ele se formava constituía por si mesma um revestimento não só aceitável,

como atraente. Apartir daí, os aços patináveis foram utilizados com sucesso em

inúmeras obras de arquitetura. Os engenheiros seguiram os passos dos arquitetos e

as aplicações dos aços de alta resistência e baixa liga resistentes à corrosão

atmosférica foram se expandindo.

Desde o lançamento do Cor-Ten ate os nossos dias, desenvolveram-se

outros aços com comportamentos semelhantes, que constituem a família dos aços

conhecidos como patináveis. Enquadrados em diversas normas, dentre as quais as

norte-americanas ASTM A242, A-588, A606 e A-709, que especificam limites de

composição química e propriedades mecânicas, estes aços tem sido utilizados no

mundo todo na construção de edifícios de múltiplos andares, pontes, viadutos,

passarelas, torres de transmissão, edifícios industriais, telhas, etc.

Sua grande vantagem, além de dispensarem a pintura em certos ambientes, e

possuírem uma resistência mecânica maior que a dos aços estruturais comuns. Em

ambientes extremamente agressivos, como regiões que apresentam grande poluição

por dióxido de enxofre ou aquelas próximas da orla marítima, a pintura lhes confere

uma proteção superior aquela conferida os aços comuns.

No Brasil, aços desse tipo encontram também grande aceitação entre os

arquitetos. Alem de inúmeras pontes e viadutos espalhados por todo o país.

49

4.1 Marcas comerciais e especificações

Marcas comerciais mais conhecidas no Brasil: COR-TEN (US Steel), COS AR

COR 400 ou 500 (COSIPA), USI-SAC 41 ou 50 (USIMINAS), NIO-COR ou CSNCOR 420 (CSN).

Origem da marcas:

NIO-COR da CSN tem o nome devido ao teor de 0,02% a 0,03% de nióbio,

além de pequenas quantidades de cromo e do cobre. {NIObio, aço resistente à

CORrosão}

COS AR COR da COSIPA {COSIPA, aço de Alta Resistência à CORrosão}

USI-SAC da USIMINAS {USIMINAS } aço Soldável AntiCorrosivo

(FONTE CBCA)

50

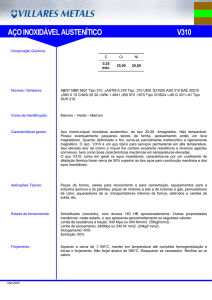

Designação

C

Máx.

Br

máx

P

máx

COMPOSIÇÃO QUÍMICA

S

Si

Cu

Ni

máx máx

COS-AR-COR

0,16

COS-AR-COR

Laminado a

0,16

quente

COS-AR-COR

Laminado à frio 0,14

1,20

0,030

0,015 0,50

0,20-0,50

0,40-0,70

1,20

0,030

0,015 0,50

0,20-0,50

0,40-0,70

1,20

0,030

0,015 0,20

0,20-0,50

0,40-0,70

Outros

Nb, V, Ti = < 0,15

(isolado ou

combinado)

Nb, V, Ti = < 0,15

(isolado ou

combinado)

Nb, V, Ti = < 0,15

(isolado ou

combinado)

Cr = 0,40-0,65

USI SAC 41

Chapa grossa

0,18

1,30

0,030

0,030 0,35

0,20-0,50

------------

USI SAC 50

Chapa grossa

0,18

1,40

0,030

0,030 0,15

0,20-0,50

------------

USI SAC 60

Chapa grossa

0,19

1,40

0,035

0,035 0,15

0,20-0,50

------------

0,18

1,30

0,030

0,030 0,35

0,20-0,50

------------

Cr = 0,40 – 0,65

0,030

0,150,030 0,50

------------

Cr = 0,40-0,65

Ti = <0,150

USI SAC 41

Laminado a

quente

USI SAC 50

Laminado a

quente

USI SAC 60

Laminado a

quente

0,18

1,40

0,20-0,50

Cr = 0,40-0,65

Ti = <0,150

Cr = 0,40-0,65

Ti = <0,150

V = <0,100

Nb = <0,060

0,19

1,40

0,035

0,150,035 0,65

0,20-0,50

------------

USI SAC 41

Laminado a frio 0,18

1,20

0,035

0,035 0,035 0,20-0,50

------------

Cr = 0,40-0,65

0,030

0,150,030 0,55

------------

Cr = 0,40-0,65

Ti = <0,150

USI SAC 50

0,18

1,40

0,20-0,50

Cr = 0,40-0,65

Ti = <0,150

V = <0,010

Nb = <0,60

TABELA 4 – Composição Química de Alguns dos Aços Patináveis Comercializados no Brasil.

Fonte CBCA

51

Os aços carbono e aços patináveis diferem pela morfologia dos seus produtos

de corrosão. Os aços carbono em contato com o ambiente produz uma camada de

ferrugem porosa, onde as partículas de oxido soltam-se facilmente do substrato, o

que facilita o ingresso de oxigênio e água, perpetuando o processo corrosivo. No

aço patinável a ferrugem desenvolve-se em duas camadas: uma externa semelhante

à do aço carbono e uma interna que é densa e compacta, conferindo ao metal maior

resistência à ação corrosiva do meio exposto.

Com o decorrer do tempo de exposição, os produtos solúveis ou não

aderentes da camada de oxidação do aço patinável são eliminados por precipitações

atmosféricas posteriores. A velocidade de corrosão diminui a medida que a barreira

se consolida até atingir um valor estacionário, caracterizado pela presença de uma

camada de óxidos compacta, já que cada um dos consecutivos períodos de

umidificação conduz a uma diminuição da quantidade dos produtos de corrosão

pouco aderentes. A estabilização da taxa de corrosão é conseguida em

aproximadamente 3 anos (GIONGO 1993).

Os aços aclimáveis são aços com pequenas adições de elementos de liga,

quais sejam: cobre, cromo, níquel, fósforo, silício e manganês. Alguns destes

elementos podem estar presentes no aço como impurezas. Estes elementos de liga

modificam as propriedades tanto mecânicas como as de resistência à corrosão

atmosférica.

Em condições de molhamento contínuo ou imersão total o efeito benéfico da

adição dos elementos de liga não se faz sentir de modo que não se justifica a

utilização de aços patináveis nestas condições, quando o único requisito para esta

escolha é a resistência à corrosão.

4.2 Efeito dos elementos de liga sob o ponto de vista de resistência a corrosão

A seguir é apresentado, suscintamente, o efeito de cada um dos elementos

de liga sob o ponto de vista de resistência a corrosão:

COBRE

A adição de quantidades variando normalmente entre 0,2% e 0,5% de cobre

tem como conseqüência o aumento significativo da resistência à corrosão

atmosférica, especialmente quando o aço tem enxofre como impureza.

52

A adição de 0,01% a 0,04% de cobre pode determinar uma diminuição de até

70% da taxa de corrosão quando comparada ao aço carbono. O efeito de adição de

quantidades maiores (entre 0,2% e 0,5%) é ainda sentida porém com menor

intensidade ( veja gráfico 1). Várias teorias são apresentadas na literatura na

tentativa de elucidar os mecanismos da ação do cobre. De acordo com uma das

teorias os íons de cobre dissolvidos pela ação da atmosfera são capazes de reagir

com íons sulfeto originados tanto pelas inclusões de sulfetos presentes no aço como

daqueles provenientes de atmosferas contaminadas com gás sulfídrico, eliminando o

seu efeito prejudicial. Outra teoria afirma que o efeito benéfico do cobre é devido á

formação de um revestimento de cobre sobre o aço, conseqüente da redeposição

dos íons de cobre dissolvidos, o que determina o aumento do potencial de corrosão

do sistema aço/meio acarretando a passivação do metal. Acredita-se ainda que o

cobre forma sulfatos básicos de baixa solubilidade que selam poros da camada de

ferrugem formada sobre o aço tornando-a uma barreira protetora mais efetiva.

Teoria apresentada por Misawa e colaboradores afirma que na presença do cobre a

camada protetora formada sobre o aço é mais compacta e aderente e portanto mais

protetora.

Gráfico 1 – Efeito de pequenas adições de cobre na taxa de corrosão do aço carbono, exposto

durante 15,5 anos em atmosfera marinha, industrial.

Fonte: IPT (1991)

53

FÓSFORO

A adição de fósforo aos aços ligados ao cobre tem influência sensível na

resistência à corrosão destas ligas, causando uma diminuição significativa na sua

taxa de corrosão. A adição de 0,01% a 0,10% resulta numa diminuição de taxa de

corrosão em 20% a 30%. O gráfico 2 apresenta o efeito da adição de fósforo na taxa

de corrosão de aços ligados ao cobre em duas localidades diferentes.

Gráfico 2 – Efeito da adição de fósforo na taxa de corrosão de aços ligados ao cobre. Ensaios de 15,5

anos realizados em Kearney, Nova Jersey, U.S.A.

Fonte: IPT (1991)

54

O efeito benéfico do fósforo também é verificado quando da adição de cromo

e/ou níquel aos aços ligados ao cobre.

Segundo algumas teorias, o fósforo aumenta a resistência à corrosão dos

aços ao cobre devido à formação de fosfatos insolúveis capaz de selar os poros da

camada de ferrugem, à semelhança do que ocorre co os sulfatos básicos de cobre.

Outra teoria afirma que a presença de fósforo, em combinação com o cobre,

acarreta a formação de uma camada de ferrugem com características protetoras

mais efetivas do que aquela formada sobre os aços sem a adição destes elementos

de liga.

NÍQUEL

A adição de níquel ao aço carbono tem efeito semelhante ao do cobre no que

diz respeito no aumento à resistência à corrosão atmosférica. No entanto, é

necessária a adição de maiores quantidades de níquel para a obtenção do mesmo

efeito que o cobre. Assim, por exemplo, verifica-se que para se conseguir o mesmo

efeito da adição de 0,5% de cobre deve-se adicionar 1% de níquel.

Quanto maior o teor de níquel maior será o seu efeito benéfico,

principalmente em condições de longa exposição conforme é ilustrado na figura 3.

No entanto, a adição de altos teores aos aços aclimáveis não é desejável sob ponto

de vista econômico, de modo que este elemento é utilizado concomitantemente ao

cobre com adição de até 0,7%, visto que esta prática causa diminuição sensível da

taxa de corrosão dos aços ligados ao cobre, conforme ilustrado na figura 4. Além

disso, a adição de níquel a aços ligados ao cobre que contêm outros elementos tais

como silício, fósforo e cromo também ocasiona uma diminuição sensível na

resistência à corrosão atmosférica dos mesmos (gráfico 3).

A ação do níquel na resistência à corrosão dos aços aclimáveis parece estar

relacionada com a selagem dos poros da camada de ferrugem, pois este elemento

forma sulfatos básicos insolúveis que são incorporados nesta camada tornando-o

menos poroso e por tanto mais efetivo.

55

Gráfico 3 – Efeito da adição do níquel na resistência à corrosão dos aços ligados ao cobre. Ensaios

realizados em Kure Beach, Norte da Califórnia, U.S.A. , à 244m do oceano. Tempo de exposição

anos15 anos.

Fonte: IPT (1991)

56

Gráfico 4 – Efeito da adição de 1% de níquel na resistência à corrosão dos aços ligados ao cobre

sem e com adição de fósforo e cromo. Ensaio realizado em atmosfera industrial

de Kearney, New Jersey, U.S.A.

Fonte: IPT (1991)

Quando se adiciona cromo aos aços carbono, já se verifica uma melhora

sensível na resistência à corrosão deste metal. No entanto este efeito é muito mais

significativo se o aço contém no mínimo 0,1% de cobre, conforme é mostrado no

gráfico 5. Nos aços aclimáveis a adição de cromo em teores de até 1,25% determina