PCO

PROGRAMA DE CERTIFICAÇÃO OPERACIONAL CST

GRANDEZAS FÍSICAS, INSTRUMENTOS

E EQUIPAMENTOS DE MEDIÇÃO E TESTE

Sumário

1

MULTÍMETRO.............................................................................................. 6

1.1

PRINCÍPIOS BÁSICOS ....................................................................................... 6

1.1.1 Galvanômetro ............................................................................................. 6

1.1.2 Medidores de Corrente: Amperímetros .................................................... 7

1.1.3 Resistor Shunt ou de derivação ................................................................ 8

1.1.4 Medidor de d.d.p: Voltímetro ..................................................................... 9

2

OHMÍMETRO SÉRIE.................................................................................. 10

3

MEGÔMETRO............................................................................................ 12

4

GALVANÔMETRO..................................................................................... 12

5

MEDIÇÃO DE TEMPERATURA ................................................................ 16

5.1

MEDIÇÃO DE TEMPERATURA ATRAVÉS DE EFEITOS MECÂNICOS ......................... 17

5.2

TERMÔMETROS DE RESISTÊNCIA ELÉTRICA ...................................................... 18

5.3

ALGUMAS COMPARAÇÕES COM OS TERMOPARES SÃO INEVITÁVEIS .................... 22

5.3.1 Termistores ............................................................................................... 22

5.4

MEDIÇÃO DE TEMPERATURAS COM TERMOPARES ............................................. 24

5.4.1 Fundamentos Teóricos ............................................................................ 24

5.5

LEIS TERMOELÉTRICAS .................................................................................. 24

5.6

2 ª LEI TERMOELÉTRICA OU LEI DAS TEMPERATURAS ....................................... 25

5.7

POTÊNCIA TERMOELÉTRICA ........................................................................... 26

5.8

TERMOPARES COMERCIAIS ............................................................................ 27

5.8.1 Fios de compensação .............................................................................. 28

6

CIRCUITOS ESPECIAIS............................................................................ 29

6.1

ASSOCIAÇÃO EM SÉRIE ................................................................................. 29

6.2

ASSOCIAÇÃO EM PARALELO ........................................................................... 30

6.3

TERMOPAR DIFERENCIAL ............................................................................... 30

6.4

PRECISÃO DOS TERMOPARES ........................................................................ 31

6.5

PROTEÇÃO DOS TERMOPARES ....................................................................... 32

6.6

CALIBRAÇÃO - PADRÃO DE TEMPERATURA ...................................................... 32

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

6.7

"CONSTANTE DE TEMPO" DE UM TERMOPAR .................................................... 32

7

PIRÔMETRO.............................................................................................. 33

7.1

PIRÔMETRO DE RADIAÇÃO INFRAVERMELHO (I.V.)............................................ 33

7.2

A RADIAÇÃO DO CORPO NEGRO ...................................................................... 34

7.3

PIRÔMETROS DE RADIAÇÃO ............................................................................ 37

8

TERMÓGRAFOS ....................................................................................... 43

9

HIGRÔMETRO ........................................................................................... 46

9.1

HIGRÔMETRO DE FIO DE CABELO .................................................................... 46

9.2

HIGRÔMETRO DE BULBOS SECO E ÚMIDO ......................................................... 47

9.3

MODELOS DE HIGRÔMETROS .......................................................................... 48

10

DENSÍMETRO............................................................................................ 48

10.1

EXEMPLO DE DENSÍMETROS ........................................................................... 53

11

MEDIÇÃO DE VIBRAÇÃO......................................................................... 53

11.1

PERIODICIDADE DAS MEDIÇÕES ...................................................................... 53

11.2

NÍVEIS DE ALARME......................................................................................... 54

11.3

ESTUDOS DE CASOS ...................................................................................... 55

11.4

DESBALANCEAMENTO DE MASSA .................................................................... 55

11.5

DESALINHAMENTO DE ACOPLAMENTO.............................................................. 56

11.5.1 Vibrações causadas por folgas mecânicas............................................ 57

11.5.2 Vibrações em engrenagens ..................................................................... 58

11.5.3 Vibrações causadas por defeito em rolamentos ................................... 59

12

PAQUÍMETRO ........................................................................................... 60

12.1

TIPOS DE PAQUÍMETROS ................................................................................ 62

12.2

TIPOS DE MEDIDAS FEITAS COM PAQUÍMETRO .................................................. 62

12.3

ASPECTOS OPERACIONAIS ............................................................................. 63

13

MICRÔMETROS ........................................................................................ 63

13.1

ERROS DO PASSO DA ROSCA ......................................................................... 64

13.2

TIPOS DE MICRÔMETROS: .............................................................................. 67

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

13.3

MEDIDAS COM MICRÔMETROS ........................................................................ 67

13.4

MICRÔMETRO DIGITAL ................................................................................... 68

13.4.1 Fontes de erros......................................................................................... 68

13.4.2 Calibração ................................................................................................. 69

14

MEDIDORES DE NÍVEL ............................................................................ 70

14.1

SENSORES CAPACITIVOS ............................................................................... 71

14.2

SENSORES MECÂNICOS ................................................................................. 71

15

MEDIDORES DE FLUXO........................................................................... 72

15.1.1 Medidor de fluxo com princípio do pistão excêntrico........................... 72

15.1.2 Métodos de Obstrução de Fluxo ............................................................. 72

15.2

MEDIDORES DE FLUXO POR ARRASTE ............................................................. 74

15.3

MEDIDOR DE FLUXO DO TIPO TURBINA............................................................. 75

15.4

MEDIDORES DE FLUXO BASEADOS EM EFEITO ULTRA-SÔNICO.......................... 75

16

MEDIÇÃO DE PRESSÃO .......................................................................... 76

16.1

INSTRUMENTOS DE MEDIDA DE PRESSÃO ......................................................... 77

16.1.1 Coluna de líquido...................................................................................... 77

16.1.2 Calibrador de Pesos Mortos .................................................................... 78

16.2

MEDIÇÃO DE PRESSÃO A PARTIR DA MEDIÇÃO DE DEFORMAÇÃO, DESLOCAMENTO79

16.2.1 Tubo de Bourdon...................................................................................... 79

16.2.2 Diafragma/ fole.......................................................................................... 80

16.2.3 Cristais Piezoelétricos ............................................................................. 82

16.2.4 Piezoresistivos ......................................................................................... 83

16.2.5 Medidor Tipo Pirani .................................................................................. 84

17

OSCILOSCÓPIO ........................................................................................ 85

17.1

OSCILOSCÓPIO ANALÓGICO............................................................................ 86

17.2

OSCILOSCÓPIO DIGITAL ................................................................................. 90

18

VERIFICADORES E CALIBRADORES ..................................................... 91

18.1

TIPOS........................................................................................................... 91

18.1.1 Verificador de raio .................................................................................... 92

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

18.1.2 Verificador de ângulos ............................................................................. 92

18.1.3 Verificador de rosca ................................................................................. 92

18.1.4 Calibrador de folgas (Apalpador) ............................................................ 93

18.1.5 Calibrador “passa-não-passa” para eixos ou calibradores de boca ... 93

18.1.6 Calibrador-tampão “passa-não-passa” .................................................. 93

18.1.7 Verificador de chapas e arames .............................................................. 94

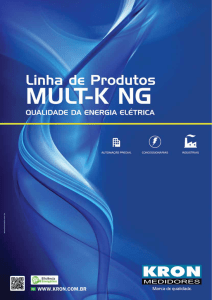

19

ANALISADORES DE ENERGIA................................................................ 94

19.1

TERMINOLOGIAS E DEFINIÇÕES DOS ITENS DE QUALIDADE................................ 96

19.2

TRANSITÓRIOS .............................................................................................. 97

19.3

INTERRUPÇÕES E SAGS ................................................................................. 99

19.4

SOBRETENSÕES.......................................................................................... 101

19.5

DESEQUILÍBRIOS DE TENSÃO ....................................................................... 103

19.6

DISTORÇÕES HARMÔNICAS .......................................................................... 106

19.7

EM DECORRÊNCIA DESTA SOBRETENSÃO....................................................... 110

19.8

FLUTUAÇÕES OU OSCILAÇÕES DE TENSÃO .................................................... 110

19.9

VARIAÇÕES NA FREQÜÊNCIA DO SISTEMA ELÉTRICO ...................................... 111

20

ENCODER................................................................................................ 112

20.1.1 Encoders Incrementais .......................................................................... 113

20.1.2 Encoders Absolutos............................................................................... 115

20.2

ESTETOSCÓPIO ........................................................................................... 116

21

SISTEMA INTERNACIONAL DE UNIDADES ......................................... 118

21.1

OUTRAS UNIDADES ...................................................................................... 119

21.2

PRESCRIÇÕES GERAIS ................................................................................. 119

21.3

GRAFIA DOS SÍMBOLOS DE UNIDADES ............................................................ 120

21.4

GRAFIA DOS NÚMEROS ................................................................................ 122

21.5

GRANDEZAS EXPRESSAS POR VALORES RELATIVOS ........................................ 123

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

6

1 MULTÍMETRO

Este aparelho reúne os três medidores: Voltímetro, Amperímetro e Ohmímetro. Para

selecionar o instrumento que se fará uso basta usar a chave rotativa seletora que se

encontra no centro do aparelho.

1.1 PRINCÍPIOS BÁSICOS

Os instrumentos básicos mais usados em medidas elétricas têm como princípio o

Galvanômetro. Abaixo descreveremos este instrumento básico para podermos ter a

noção de sua importância para a eletricidade.

1.1.1 Galvanômetro

É um receptor ativo que tem por objetivo à comparação de intensidade de correntes

elétricas. É um aparelho de medida que, por ter sua resistência elétrica interna muito

pequena, não deve ser percorrido por elevadas intensidades de corrente, caso

contrário poderá ter por conseqüência a provável queima de sua bobina interna, a

não ser que lhe seja ligado em paralelo um resistor com valor apropriado.

Conforme o modo como se acopla o resistor, em paralelo ou série, o galvanômetro

pode medir intensidade de corrente ou diferenças de potencial.

Para o galvanômetro são duas as principais características que devem ser levadas

em conta:

1. Corrente de fundo de escala, (Igm) - é valor máximo de intensidade de corrente

elétrica que provê o máximo de deflexão do ponteiro do instrumento.

2. Resistência do Galvanômetro (Rg) - é a resistência elétrica do fio condutor que

constituí a bobina móvel do instrumento.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

7

Observação: A sensibilidade do aparelho depende de (Igm) e é definida como

sendo o inverso do fundo de escala.

1.1.2 Medidores de Corrente: Amperímetros

Para o uso de um medidor de corrente (Amperímetro, Miliamperímetro ou

Microamperímetro) o mesmo deve ser ligado em série no ramo do circuito onde se

deseja medir a corrente. Sua resistência interna deve ser pequena para que não

altere a corrente a medir.

Observação: 1) A faixa de medida para galvanômetros comerciais situa-se entre:

1µA a 1 mA.

Tendo em vista a pequena faixa de medida dos galvanômetros, é necessário que

aumentemos a mesma para que medidas de correntes maiores sejam possíveis.

Para isso um dos métodos mais comuns é a colocação de um resistor ôhmico em

paralelo com o galvanômetro, denominado resistor de derivação ou “shunt”.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

8

1.1.3 Resistor Shunt ou de derivação

As dificuldades em se utilizar um galvanômetro se traduzem em duas situações:

O galvanômetro, já que possui resistência interna, modifica a corrente que passa

pelo ramo onde o mesmo é inserido.

É um instrumento frágil que só permite medidas de corrente muito pequenas.

Consegue-se eliminar, na prática, esses problemas associando à resistência interna

do galvanômetro (Rg), uma outra resistência (Rs) em paralelo, muito menor que

(Rg). Esta resistência é denominada shunt ou derivação do galvanômetro.

Analisando o circuito, podemos chegar às expressões:

Resumindo:

A resistência shunt (Rs) é ligada em paralelo com o galvanômetro;

Estando (Rs) em paralelo com a resistência interna do galvanômetro, e sendo muito

menor do que (Rg), a resistência equivalente à associação, ou seja, a resistência

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

9

dos instrumentos de medida será muito pequena e assim não interferirá na corrente

que se deseja medir;

Pelo fato de (Rs) ser muito menor que (Rg), a maior parcela da corrente de

intensidade (It) a ser medida passa por (Rs), de modo a evitar danos ao

galvanômetro;

A equação de correção é:

1.1.4 Medidor de d.d.p: Voltímetro

O Voltímetro é um instrumento que deve ser ligado em paralelo com o elemento do

circuito cuja d.d.p (diferença de potencial) se deseja determinar. Sua resistência

interna deve ser muito grande para não alterar a d.d.p a medir. O Voltímetro é um

aparelho de alta sensibilidade: uma pequena corrente é capaz de deslocar o seu

ponteiro.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

10

Acima vemos o diagrama de ligação de um Voltímetro medindo a d.d.p. sobre um

resistor.

Como um galvanômetro tem uma resistência interna muito pequena e, que um

Voltímetro deve ter resistência interna muito grande, o que se faz para um

galvanômetro funcionar como Voltímetro é associar em série com ele uma

resistência muito grande, a qual é denominado resistor multiplicador (RM).

Analisando o circuito:

Medida de Resistência

2 OHMÍMETRO SÉRIE

Para se utilizar um Ohmímetro para medir resistência elétrica de um resistor, pelo

menos um dos terminais do resistor deve estar desenergizado. A medida é efetuada

colocando o Ohmímetro em paralelo com o componente.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

11

Ao lado temos um esquema simplificado de um Ohmímetro.

Utilizando este esquema acima, vamos projetar um Ohmímetro que dê deflexão =0

Rx = 1 KΩ no meio da escala quando, sendo os RG=100Ω dados do galvanômetro:

Igm = 1mA.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

12

3 MEGÔMETRO

O megômetro é um instrumento de medidas elétricas destinado à medição da

resistência de isolamento dos dispositivos ou equipamentos elétricos (motores,

transformadores, redes de eletrodutos metálicos, cabos, etc...). Essa resistência de

isolamento é normalmente de valores elevados, na ordem de megohms (M.). O valor

de 1 M. = 1 000 000.

Basicamente, os megômetro são constituídos pelos seguintes componentes:

4 GALVANÔMETRO

Com bobinas cruzadas (A);

Bobinas móveis cruzadas (B e B1);

Gerador de CC manual de 500 ou 1000 V (C);

Regulador de tensão;

Ponteiro;

Escala graduada;

Bornes para conexões externas (L e T);

Resistores de amortecimento (R e R1).

O funcionamento do megôhmetro é baseado no princípio eletrodinâmico com

bobinas cruzadas, tendo como pólo fixo, um imã permanente e como pólos móveis

às bobinas B e B1.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

13

Quando a manivela do gerador de CC é girada obtêm-se uma tensão de valor

variável, de acordo com a velocidade que esteja sendo impressa à manivela. Essa

tensão é enviada ao regulador de tensão que a estabiliza em 500 ou 1000 V, sendo

enviada aos bornes L e T.

Se os bornes L e T estiverem abertos, haverá circulação de corrente somente pela

bobina B, que recebe tensão através do resistor de amortecimento R.

O campo magnético criado por essa bobina B faz um deslocamento do conjunto de

bobinas móveis, levando o ponteiro para o ponto infinito da escala graduada.

Se os bornes L e T estiverem fechados em curto circuito haverá circulação de

corrente também pela bobina B1, que receberá tensão através do resistor de

amortecimento R1.

O campo magnético criado pela bobina B1 será forte e oposto ao criado pela bobina,

o que fará com que o conjunto de bobinas móveis se desloque para outro lado,

levando o ponteiro para o ponto zero da escala graduada.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

14

Se os bornes L e T forem fechados através de um resistor Rx de valor elevado, a

corrente que fluirá pela bobina B1 terá uma intensidade menor, ocasionada pela

queda de tensão no resistor Rx.

O campo magnético criado pela bobina B1 terá uma intensidade menor, porém ainda

em oposição ao campo criado pela bobina B. Nessa situação o conjunto móvel se

deslocará levando o ponteiro para um ponto intermediário da escala graduada. Esse

ponto intermediário é o valor da resistência ôhmica do resistor Rx.

A escala do megôhmetro é graduada em megohms e a sua graduação não é

homogênea.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

15

A leitura da escala graduada do megômetro é direta, ou seja, basta localizar a

posição do ponteiro sobre a escala graduada e fazer a leitura.

O ponteiro está localizado sobre o número 20. Portanto, Ri = 20 M.

O ponteiro está localizado sobre o número 1,4. Portanto, Ri = 1,4 M.

Exemplos de Megômetros eletrônicos

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

16

5 MEDIÇÃO DE TEMPERATURA

Escalas de Temperatura

Celsius

Fahrenheit

Kelvin

TC = Temperatura em Celsius

TF = Temperatura em Fahrenheit

TK = Temperatura em Kelvin

Relações de Escalas:

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

17

5.1 MEDIÇÃO DE TEMPERATURA ATRAVÉS DE EFEITOS

MECÂNICOS

Alguns instrumentos para medição de temperatura podem ser classificados como

mecânicos. O termômetro de mercúrio líquido é um exemplo muito popular de

termômetro, com efeito, mecânico. O mecanismo deste tipo de termômetro é

baseado no coeficiente de dilatação térmica.

O líquido que está dentro de um bulbo começa a se expandir com o aumento da

temperatura e é obrigado a passar por um tubo capilar feito geralmente num vidro

devidamente graduado. Observa-se que a expansão vista na escala é a diferença

entre a dilatação do líquido e do bulbo de vidro.

De acordo com referências do NBS - USA (National Bureau of Standard), a

sensibilidade deste tipo de termômetro pode alcançar medidas de ± 0,05 °C. Dentro

desta classe de instrumentos é possível ainda incluir os bimetálicos. Esses sensores

constituem-se de duas lâminas de metais com coeficientes de dilatação térmica

diferentes fixadas uma a outra.

Quando imerso em um ambiente sob temperatura, as duas tiras de metal começam

a se expandir, no entanto uma delas irá aumentar seu comprimento mais que a outra

resultando na deformação do conjunto com a conseqüente formação de um raio que

geralmente é utilizado para travar ou destravar uma chave.

Devido ao seu baixo custo, uma aplicação bastante popular deste tipo de sensor

pode ser encontrada em termostatos, que por sua vez são bastante aplicados em

sistemas de segurança.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

18

5.2 TERMÔMETROS DE RESISTÊNCIA ELÉTRICA

O termômetro baseado na variação de resistência elétrica é um dispositivo bastante

preciso. Os “termômetros de resistência” funcionam baseados no fato de que a

resistência de uma grande quantidade de materiais varia com a temperatura; de um

modo geral, os metais aumentam a resistência com a temperatura, ao passo que

semicondutores podem também diminuir a resistência com a temperatura, como está

mostrado na fig. 1.

Fig. 1 - Variação da resistência com a temperatura. Observa-se que para uma mesma

variação de temperatura, a variação de resistência do metal (Rm) é significativamente

menor do que o semicondutor no NTC (Rs).

Os termômetros de resistência são considerados sensores de alta precisão e ótima

repetibilidade de leitura. No caso dos metais, o elemento sensor é normalmente feito

de Platina com o mais alto grau de pureza e envolto em bulbo de cerâmica ou vidro.

As termoresistências, mais usadas nos dias de hoje são as de Platina: Pt-25,5. /PT100. / PT-120, PT-130./PT-500. Porém, o mais conhecido e usado industrialmente é

o PT-100 (a 0°C). Sua faixa de uso vai de -200 a 650 °C, conforme a norma ASTM

E1137.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

19

Em função do erro de medição, são duas as classes de precisão adotadas para as

termoresistências: Classe A e Classe B (fig.2).

Geralmente, o bulbo de resistência é montado em uma módulo de aço inox,

preenchido com óxido de magnésio, de tal modo que haja uma ótima condução

térmica e proteção do bulbo com relação a choques mecânicos. A isolação elétrica

entre o bulbo e o módulo obedece à mesma norma ASTM E 1137.

Fig. 2 -Desvios permitidos (erros em °C) em função da faixa de temperatura para

termoresistências de Pt.

Sendo que o efeito termoresistivo consiste em explorar a variação da resistência

elétrica produzida por uma determinada variação de temperatura, o valor da

resistência elétrica de um material, a uma temperatura “t”, teoricamente, é dada por:

Onde Ro é o valor da resistência do material a 0°C (ou a alguma outra temperatura

de referência).

Os valores do coeficiente “b”, na maioria dos materiais, exceto o níquel, podem ser

considerados como zero, assim, a curva resistência versus temperatura é,

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

20

teoricamente, linear; os valores de “a”, para alguns tipos de materiais, podem ser

vistos na tabela 2.

Resistência/ coeficiente de temperatura.

O “termômetro de resistência” , como é chamado por alguns autores, é um

instrumento composto de um elemento sensor que apresenta uma alteração na sua

resistência elétrica com qualquer mudança na temperatura e um circuito

condicionador, responsável por converter a alteração na resistência elétrica do

sensor em uma tensão elétrica correspondente.

As resistências elétricas dos cabos, dos contatos, etc., podem alterar o resultado da

medida ao se somarem à resistência do sensor. Desta maneira, existem vários tipos

de montagens que podem ser realizadas, buscando minimizar essas alterações: (a)

dois fios, (b) três fios e (c) quatro fios.

A fig. 3 mostra a montagem de dois fios; no caso dessa montagem, tem-se uma

ligação para cada terminal do bulbo.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

21

Normalmente, é aplicada em locais onde o comprimento do cabo do sensor até ao

instrumento não ultrapassar 3,0 m, para bitola 20 AWG.

Na figura 4: montagem de três fios; nesse tipo de montagem, que é a mais utilizada

industrialmente, haverá uma compensação da resistência elétrica pelo terceiro fio.

Na montagem a quatro fios existem duas ligações para cada lado da ponte,

anulando os efeitos dos cabos.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

22

Alguns problemas de ordem prática com este tipo de sensor podem ser citados:

erros devidos a cabos e conexões resposta limitada em função da "inércia

térmica"provocada pela massa do invólucro, geralmente de aço inox. É preciso

aquecer primeiramente o invólucro para depois aquecer o sensor uma vez que uma

corrente deve passar pelo sensor, existe a possibilidade do mesmo aquecer por

dissipação de potência.

5.3 ALGUMAS COMPARAÇÕES COM OS TERMOPARES SÃO

INEVITÁVEIS

Vantagens das termoresistências, mais precisa que o termopar na sua faixa de uso,

usando circuito adequado, podem ser usadas para medidas em grandes distâncias,

podem ser usados cabos de cobre comum nas ligações, são mais estáveis que os

termopares, sua curva de resistência elétrica em função da temperatura é mais

linear que os termopares.

5.3.1 Termistores

Os termistores são sensores fabricados com materiais semicondutores como óxido

de magnésio ou cobalto; em aplicações que exigem alta precisão, o semicondutor

utilizado pode ser o silício ou o germânio, dopados com algum outro material. Por

serem construídos de material semicondutor, possuem a grande vantagem de

poderem ser fabricados em um tamanho físico muito pequeno. O termistor de

coeficiente negativo de temperatura (NTC) é um sensor muito conhecido e

encontrado no mercado com uma variedade muito grande no tipo construtivo e nos

valores de resistência. Já o termistor de coeficiente positivo (PTC), é mais raro de

ser encontrado, dada sua complexidade no aspecto construtivo. A resistência destes

elementos sensores segue uma variação exponencial com a temperatura. Desta

forma. Uma equação adequada e muito comum para descrever seu comportamento

é:

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

23

Onde R0 é a resistência à temperatura de referência T0 e â é uma constante

determinada experimentalmente. O valor numérico de â pode variar entre 3500 e

4600 K, dependendo do material do termistor e da temperatura.

O termistor é um sensor muito sensível e performances com erros de até 0,01 °C

podem ser alcançados com calibração adequada.

Mesmo sendo muito sensível, obviamente, tem a desvantagem de ser não linear, o

que obriga a utilização de um sistema para prover o ajuste da temperatura em

função da resposta do mesmo, geralmente implementado na forma de programação

de um sistema de aquisição de dados.

Os termistores NTC, ao inverso dos demais, diminuem sua resistência elétrica com o

aumento da temperatura. Uma das aplicações sugeridas para este dispositivo, por

exemplo, é o uso do termistor para aumentar a vida útil de grandes lâmpadas de

tungstênio. Pode-se adaptar um termistor NTC em série com a mesma, haja vista

que a resistência do filamento de uma lâmpada de tungstênio, quando fria, é menor

que um décimo do seu valor quando quente e a súbita comutação desta lâmpada

diretamente à fonte de tensão encurtam sua vida útil.

Uma vez que a resistência dos termistores é muito alta, os erros devido a cabos e

conexões é desprezível. Adicionalmente, devido à alta resistência correntes muito

baixas são resultantes, o que minimiza os erros devido a auto-aquecimento.

Os termistores são semicondutores e desta forma são sujeitos a deteriorar-se em

altas temperaturas, e assim limitados para medições até 300°C.

Em relação à terminologia, na verdade, todos os sensores aqui estudados são

termoresistores - apresentam variação na resistência elétrica própria em função de

variação de temperatura sofrida -, mas por uma questão de praticidade, denominase termistores o NTC e PTC, e termoresistores o Pt100 e Ni100.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

24

5.4 MEDIÇÃO DE TEMPERATURAS COM TERMOPARES

5.4.1 Fundamentos Teóricos

Em 1821, o físico alemão Thomas Johann Seebeck observou que, unindo as

extremidades de dois metais diferentes “x” e “y” (ver Figura 1) e submetendo as

junções “a” e “b” a diferentes temperaturas T1 e T2, surge uma f.e.m. (força

eletromotriz, normalmente da ordem de mV) entre os pontos a e b, denominada

“tensão termoelétrica”. Este fenômeno é conhecido por "Efeito Seebeck".

Ou seja, ao se conectar dois metais diferentes (ou ligas metálicas) do modo

mostrado na Figura 1, tem-se um circuito tal que, se as junções “a” e “b” forem

mantidas em temperaturas diferentes T1 e T2, surgirá uma f.e.m. termoelétrica e

uma corrente elétrica “i” circulará pelo chamado "par termoelétrico” ou "termopar".

Qualquer ponto deste circuito poderá ser aberto e nele inserido o instrumento para

medir a f.e.m. Uma conseqüência imediata do efeito Seebeck e o fato de que,

conhecida a temperatura de uma das junções pode-se, através da f.e.m. produzida,

saber a temperatura da outra junção.

5.5 LEIS TERMOELÉTRICAS

1ª Lei Termoelétrica: a força eletromotriz "e" de um termopar depende somente da

natureza dos condutores e da diferença de temperatura entre as junções de contato.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

25

Algumas conseqüências importantes desta 1a Lei:

− - Se as junções estiverem à mesma temperatura, a f.e.m. gerada pelo termopar é

nula;

− - A f.e.m. gerada pelo termopar independe do ponto escolhido para medir o sinal.

Por isso, ao confeccionar o termopar, numa das junções não é realizada a solda,

introduzindo se ali o instrumento.

a f.e.m. do termopar não será afetada se em qualquer ponto do circuito for inserido

um terceiro metal, desde que suas junções sejam mantidas a mesma temperatura.

Esta propriedade é chamada, por alguns autores, de "Lei dos Metais Intermediários”.

Deve-se ter um cuidado todo especial com a junta de referência (chamado por

muitos autores, de junta fria), uma vez que a flutuação de sua temperatura pode

acarretar erros nas aplicações práticas dos termopares. Assim sendo, procura-se

manter a junta de referência em locais onde ocorrem pequenas flutuações de

temperatura, usando-se, então, como referência, a própria temperatura ambiente.

5.6 2 ª LEI TERMOELÉTRICA OU LEI DAS TEMPERATURAS

Estabelece a relação entre as f.e.m. obtidas pelas diferentes temperaturas de

referência.

Circuito de Termopar e Medição de f.e.m.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

26

A Figura 2 mostra um termopar usado para medir a temperatura T1; o instrumento

indicará uma f.e.m proporcional à diferença (T1 - T2).Sendo que T2 pode ser medida

com um termômetro convencional.

Na Figura 3 pode-se notar que o voltímetro somente irá informar a f.e.m. (e) se Rv

>> RT, uma vez que a tensão V lida no voltímetro, pode ser escrita como:

Assim sendo, se RT for desprezível frente à Rv, V tenderá a å. Desta forma, a

escolha do instrumento adequado, requer um grande cuidado.

5.7 POTÊNCIA TERMOELÉTRICA

Fig. 4 - Curva de calibração de um par termoelétrico.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

27

Ao se medir a f.e.m. termoelétrica de um par termoelétrico em função da

temperatura, obtém-se, em geral, uma relação do tipo mostrado na Figura 4. A curva

mostrada na Figura 4 é denominada de curva de calibração do par termoelétrico.

A relação da f.e.m. termoelétrica com a temperatura, normalmente, não é linear, mas

para algumas faixas de temperatura, pode ser considerada como se o fosse (veja a

reta 1 da Figura 4).

A partir do gráfico da Figura 4 pode-se definir uma grandeza denominada de

potência

termoelétrica do termopar, dada por:

ou para um intervalo de temperatura:

A potência termoelétrica representa a sensibilidade de resposta (e) do par

termoelétrico com a variação de temperatura (T). Assim, se existem dois termopares,

o primeiro com uma potência termoelétrica de 50 mV/ oC e o segundo com 10 mV/

o

C, para uma mesma faixa de temperatura, prevalece à opção pelo primeiro, uma

vez que este apresenta uma variação maior de e para cada 1oC, o que torna a

medição mais fácil e, eventualmente, mais precisa.

5.8 TERMOPARES COMERCIAIS

A princípio, um termopar pode ser confeccionado com dois metais diferentes

quaisquer; entretanto, devido a uma série de fatores (contaminação, custos,

repetibilidade, ponto de fusão, homogeneidade, facilidade de produção, fácil

soldagem, etc.), são oferecidas poucas combinações no comércio.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

28

Dentre os termopares comerciais pode-se citar:

Termopar:

5.8.1 Fios de compensação

Normalmente em aplicações industriais, o instrumento de medida e o termopar estão

relativamente afastados um do outro. Desta forma, os terminais do termopar poderão

ser conectados a uma espécie de cabeçote, e, a partir deste cabeçote são

adaptados fios de compensação (praticamente com as mesmas características dos

fios do termopar, porém mais baratos) até o instrumento, conforme mostra a Figura

5.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

29

No diagrama apresentado na Figura 5, o sinal lido no instrumento é proporcional a

(T1 - T3), já que os fios de compensação possuem as mesmas características do

termopar (é como se existisse um único termopar). Observe que, se os fios fossem

de cobre (fios comuns) o sinal lido pelo instrumento seria proporcional a (T1 - T2).

Como os fios de compensação possuem praticamente as mesmas características

dos fios do termopar, é fundamental não trocá-los (em termos de polaridade) na hora

de montar o termopar, nem trocar os fios no terminal do instrumento.

Caso se tenha dúvida a respeito da polaridade dos fios de compensação basta

seguir as especificações do fabricante (normalmente obedecem a um código de

cores) ou então conectar uma de suas extremidades e aquecer a união, observando

no instrumento a polaridade do sinal, corno se fosse um termopar.

6 CIRCUITOS ESPECIAIS

6.1 ASSOCIAÇÃO EM SÉRIE

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

30

Na termopilha, ou associação em série de termopares (ver Figura 6) a f.e.m. lida no

instrumento é, ou seja, equivale à soma das f.e.m. dos diversos

termopares que a constituem. A associação em série é principalmente usada nas

medições de pequenas diferenças de temperaturas (ou quando se pretende usar os

termo pares como "conversores termos-elétricos").

6.2 ASSOCIAÇÃO EM PARALELO

Quando se deseja medir a temperatura média (associação em paralelo de fontes de

tensão CC - na realidade esse é um valor aproximado, o cálculo correto é mais

complexo) de um circuito usa-se a associação em paralelo de termopares, conforme

mostra a Figura 7. Neste

caso:

6.3 TERMOPAR DIFERENCIAL

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

31

Quando se está interessado em diferenças de temperatura e não nos valores

absolutos (por exemplo, as diferenças de temperatura existentes na câmara de um

forno), e usual efetuar a montagem do chamado "termopar diferencial" (ver Figura 8).

O nome do termopar diferencial é uma redundância, pois todo o termopar mede

diferença de temperatura; neste caso tem-se apenas uma montagem um pouco

diferente do termopar convencional.

6.4 PRECISÃO DOS TERMOPARES

Ao medir a temperatura de um forno com vários termopares provavelmente têm-se

três resultados diferentes; isto ocorre porque todo e qualquer componente possui um

erro tolerável. No caso dos termopares a normalização é efetuada pelo N.B.S.

(National Bureau of Standards).

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

32

Assim sendo, se você está usando um termopar com fios de compensação e um

milivoltímetro, a imprecisão de sua medida decorre de três fatores, ou seja:

imprecisão da medida = imprecisão do termopar + imprecisão dos fios de

compensação + imprecisão do instrumento (+ eventualmente o erro da temperatura

ambiente + o erro de resistência interna do voltímetro).

6.5 PROTEÇÃO DOS TERMOPARES

É usual proteger os materiais que compõem o termopar, evitando choques

mecânicos, contaminação, etc., através de tubos de proteção ou de outros

dispositivos mais simples, como miçangas.

* O fabricante fornece, sob encomenda, fios "especiais" (importados) com

imprecisão menor.

6.6 CALIBRAÇÃO - PADRÃO DE TEMPERATURA

Dependendo do tipo de medição que será realizada os meios podem apresentar

agressividade, choques mecânicos, contaminação gasosa, etc. e os termopares em

uso, talvez, necessitem ser periodicamente calibrados. Diversos institutos de

pesquisa e universidades possuem fornos especiais e padrões com os quais devem

ser realizadas as calibrações.

Os padrões seguidos são os seguintes:

termômetro de resistência de platina de -260oC a 630oC

termopar R ou S de 630°C a 1064oC

lei de Planck para radiação, pirômetro ótico ou de radiação - acima de 1064°C.

6.7 "CONSTANTE DE TEMPO" DE UM TERMOPAR

Quando se usa um termopar em medições nas quais a temperatura varia

rapidamente, é preciso ter certeza de que a "inércia térmica" do sensor não

prejudicará ou invalidará as medições, ou seja, o sensor devera possuir "velocidade

de resposta" suficientemente grande, ou então não estará medindo o fenômeno

corretamente.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

33

Dessa forma, ao analisar velocidades de têmpera, por exemplo, em peças metálicas

jogadas num líquido, procura-se usar termopar bem fino e, como os registradores

convencionais não possuem resposta suficiente rápida, usa-se um osciloscópio para

analisar o sinal gerado pelo termopar, ou mais modernamente, um computador com

conversor A/ D adequado e software de aquisição e processamento de dados.

A constante de tempo de um instrumento ou sensor pode ser definida como o

"tempo necessário para atingir 63,2% de mudança de uma certa variável tomada

como inicial" - no caso poderia ser o instante em que começa o resfriamento

(definição semelhante a constante de tempo de um capacitor quando esta sendo

carregado). Quando se adquire um termopar, pode-se consultar o catálogo do

fabricante e obter este dado (que varia com a bitola e com o material dos fios do

par).

7 PIRÔMETRO

7.1 PIRÔMETRO DE RADIAÇÃO INFRAVERMELHO (I.V.)

Introdução

Existe um grande número de aplicações industriais onde a medição sem contato se

faz necessária (termopares, Pt100, Ni100, NTC, bimetais, etc..., são sensores que

medem a temperatura por contato, ou seja, precisam estar colocados no ponto onde

se pretende medir a temperatura). Como exemplo, pode-se citar a laminação a

quente, o forjamento a quente e a fundição. Esses instrumentos precisam ser

calibrados com um padrão muito especial: o “forno tipo corpo negro” (fig. 1); uma vez

calibrado o pirômetro de radiação o problema ainda não está resolvido porque o

forno tipo corpo negro tem emissividade 1, mas o material a ser forjado, por

exemplo, tem emissividade diferente de 1, e essa emissividade varia para cada

material, depende das condições da superfície, e outras variáveis. Desta maneira,

para uma medição correta é necessário conhecer a emissividade do material (e,

eventualmente, avaliar outros fatores como a camada de óxido que se forma na

superfície do material, comumente chamada de “carepa”).

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

34

Infelizmente, a maioria das empresas brasileiras não está ciente do problema e, se,

o pirômetro foi comprado e veio da fábrica com a emissividade ajustada em 0,8, este

valor ficar indefinidamente escolhido, indiferentemente do material (geralmente o

ajuste da emissividade é interno ao aparelho, fato que obviamente não ressalta a

necessidade da escolha do parâmetro adequado).

A temperatura é o parâmetro industrial mais importante; caso a temperatura de uso

seja superior à necessária, uma série de fatores negativos podem ser considerados:

custo financeiro adicional, aumentando o preço final do produto;

poluição térmica;

diminuição do tempo de vida do forno;

diminuição de tempo de vida da matriz de forjamento, por exemplo;

caso não haja um tratamento termo-mecânico posterior, as propriedades mecânicas

e metalúrgicas poderão não ser satisfatórias;

7.2 A RADIAÇÃO DO CORPO NEGRO

Um corpo negro ideal é aquele que absorve (em todas temperaturas) toda a

radiação que incide nele e sua potência absorvida será 1, independentemente da

direção da radiação; na prática, a maioria dos corpos não se comporta dessa

maneira e possui, conseqüentemente, uma potência absortiva menor do que 1.

Um corpo negro ideal também se comporta como um irradiador ideal. Assim, um

corpo negro ideal emite mais energia do que um corpo comum. Essa “potência

emissiva” pode ser chamada “emissividade” e no caso do corpo negro, vale 1. A

emissividade total de um corpo é a potência emissiva em toda a faixa de

comprimentos de onda da radiação térmica.

Essa emissividade das superfícies não é a mesma para todos os comprimentos de

onda; em geral, a emissividade é maior em comprimentos de onda menores e a

emissividade de óxidos e outros materiais refratários é maior para comprimentos de

onda maiores. Um irradiador que se comporte como um corpo negro pode ser obtido

através de um dispositivo com uma cavidade, como um forno, por exemplo, (fig. 1),

tendo uma pequena abertura, por onde a radiação pode ser emitida.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

35

Fig. 1 - Forno tipo “corpo negro.

Para entender como o sistema funciona como um corpo negro é necessário

considerar uma radiação entrando nessa pequena abertura. Essa radiação sofrerá

múltiplas reflexões nas paredes internas do forno, antes de escapar pela superfície.

Como as paredes internas do forno não refletem perfeitamente a radiação, em cada

reflexão uma parte da radiação é absorvida. Conseqüentemente, após muitas

reflexões, a quantidade de radiação que consegue escapar pela abertura é muito

pequena. Portanto, a cavidade absorveu praticamente toda a radiação incidente,

comportando-se como um corpo negro (fig. 2).

Fig. 2 - Cavidade comportando-se como um corpo negro, após múltiplas reflexões.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

36

Essa pequena cavidade também pode funcionar como um irradiador ideal = corpo

negro; considerando um corpo imerso num fluxo de energia radiante; caso esse

corpo não irradie energia numa velocidade igual à que ele emite, ele ficará mais

aquecido do que o meio do qual ele recebe energia. Na prática, um corpo somente

está em equilíbrio térmico com o meio se a taxa de energia recebida for igual à

emitida e nesse caso, sua emissividade é igual à sua absorção. A pequena abertura

que se comporta como um corpo negro absorvedor, torna-se um corpo negro

emissor.

A potência total do fluxo irradiado (para todos os comprimentos de onda) num

hemisfério frontal, através de uma área unitária, para o caso de um corpo negro

ideal, é proporcional à quarta potência (lei de Stefan-Bolzmann) da temperatura

absoluta = graus Kelvin, e pode

onde

ser escrita:

é a constante de Stefan-Bozmann (5,67032x10-8 W.m2. K-4) e T é a

temperatura em graus Kelvin.

Quando um corpo é aquecido ele muda de cor; isso ocorre porque a distribuição da

energia ocorre numa faixa de comprimentos de onda, como mostra a fig. 3 a seguir.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

37

Quando o corpo está numa temperatura próxima de 500 C sua cor é vermelha

escura; a 900 C sua cor é vermelho-cereja e alaranjada a cerca de 1.100 C. Sua cor

torna-se praticamente branca acima de 1.400 C (espectro visível). A lei de Wien diz

que a intensidade máxima de irradiação ocorre a um comprimento de onda

específico, que diminui à medida que a temperatura aumenta:

onde

é o comprimento de onda correspondente à radiação de máxima

intensidade, e T é a temperatura Kelvin.

7.3 PIRÔMETROS DE RADIAÇÃO

Os instrumentos usados para medição de temperatura através da radiação emitida

pelo corpo são chamados de “pirômetros de radiação”. Existem diversas técnicas

segundo as quais a temperatura pode ser medida: radiação total, óticos, fotoelétricos

e piroelétricos, sendo as três primeiras as mais importantes. Mais recentemente, os

pirômetros fotoelétricos praticamente tomaram conta do mercado industrial.

Os pirômetros de radiação total, como o próprio nome diz, focalizam a radiação

incidente (todos os comprimentos de onda) sobre um sensor (fig. 4), que pode ser

uma termopilha, um termoresistor, NTC, etc... Os sensores geralmente são

elementos enegrecidos de modo a absorverem o máximo da energia incidente. O

sinal de saída é, então, relacionado com a temperatura do corpo (uma vez

conhecida à curva de calibração, obtida com um forno tipo corpo negro).

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

38

Os pirômetros óticos medem temperatura por comparação: eles selecionam uma

faixa específica da radiação visível (geralmente o vermelho) e compara com a

radiação de uma fonte calibrada, normalmente o filamento de uma lâmpada

incandescente. A escolha de filtro vermelho prende-se ao fato de que com a cor

vermelha consegue-se uma radiação praticamente monocromática, sem perdas de

intensidade, o que não se consegue com filtros de outras cores.

A lente objetiva é focalizada de modo a formar uma imagem do objeto no plano do

filamento da lâmpada; a ocular é focalizada sobre o filamento. Ambas as lentes

estão simultaneamente em foco, com o filamento do pirômetro atravessando a

imagem da fonte de radiação, como mostra a fig. 5.

Ajustando a corrente do filamento (através de reostato adaptado ao corpo do

pirômetro), faz-se variar a intensidade da cor do filamento, até confundir-se com a

cor do objeto. Ao invés de calibrar a escala do reostato em corrente, calibra-se

diretamente em temperatura.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

39

Fig. 5 - Pirômetro ótico: a radiação do objeto é comparada com a intensidade da cor do

filamento da lâmpada interna.

Tanto o pirômetro de radiação total como o ótico dificilmente se prestam para

medições dinâmicas; além disso, no caso do pirômetro ótico, a acuidade visual do

operador pesa no resultado final, o que não é interessante.

Os pirômetros fotoelétricos normalmente empregam sensores que atual na faixa do

infravermelho, e, portanto, abrangem uma faixa de temperatura maior do que os

pirômetros de radiação total e ótico; além disso, são mais rápidos, respondendo na

casa dos milisegundos. Portanto, sensores de infravermelho não só operam em altas

temperaturas, mas também podem ser usados nos chamados processos industriais

a frio (forjamento, extrusão, trefilação, etc.). Sua faixa de uso pode ser descrita de 0

a 3.600 °C.

Os pirômetros fotoelétricos possuem basicamente a mesma estrutura de um

pirômetro de radiação total, só que a termopilha, por exemplo, é substituída por um

fotodiodo, e, conseqüentemente o circuito de leitura/ processamento do sinal é um

pouco diferente.

Os fotodiodos são junções P-N (Si ou Ge), onde a radiação incidente atinge a região

da junção; esses diodos são operados com tensão reversa, isso é, condição de não

condução (ver aula prática sobre diodos retificadores/ usos do osciloscópio).

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

40

Nessas condições, os elétrons não possuem energia suficiente para cruzar a

barreira de potencial. Entretanto, com a radiação incidente, a colisão dos fótons com

os elétrons fará com que os elétrons ganhem energia e cruzem a junção. A energia

transportada pelos fótons depende de seu comprimento de onda.A escolha de Si ou

Ge depende da temperatura e conseqüentemente do comprimento de onda a ser

medido.

O Si tem uma resposta na faixa de 1,1

2,5

µm a 1

a 0,4

o Ge possui uma banda de

. Para aplicações acima de 600°C, o comprimento de onda

usado situa-se na faixa dos 0,9

.

Todos esses pirômetros (ótico, radiação total, fotoelétrico) precisam de correção de

leitura em função da variação da temperatura ambiente; geralmente, um circuito

baseado num NTC é empregado com essa finalidade.

Outro aspecto relevante relacionado à medição com pirômetros de radiação diz

respeito ao fato que a superfície dos objetos, que se pretende medir a temperatura,

não se comporta como um “corpo negro”; dessa maneira é necessário fazer uma

“correção” da emissividade.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

41

Fig. 6 - Correção da emissividade devido ao fato de que os objetos reais não se

comportarem como corpos negros ideais. Mostra também a correção da temperatura para a

emissividade. A técnica de medição de medição de emissividade é geralmente bastante

complexa.

Esse erro pode ser muito significativo devido à variedade de materiais usados

industrialmente, bem como das condições da superfície (polida, oxidada.).

Mais recentemente, surgiram os pirômetros de duplo comprimento de onda, que

aparentemente deveriam realizar a medida de temperatura independentemente do

comprimento, mas estes instrumentos também incorrem em erros de medição,

apesar de menores do que os casos citados anteriormente.

Esses instrumentos, entretanto, possuem um custo bastante superior (cerca de 3 a 4

vezes o de um pirômetro fotoelétrico convencional).

A fig. 7 mostra o sinal obtido com termopar adaptado dentro de uma peça

automotiva e o sinal obtido com um pirômetro infravermelho; note-se que a diferença

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

42

de temperatura é superior a 100 C. Nesse caso, existe também o efeito da “carepa”,

(óxido que se forma em volta do corpo), somado ao fato da emissividade ser menor

do que 1.

Para que se possa ter uma melhor idéia da influência do parâmetro emissividade,

esse parâmetro é mostrado na tab. 1, em função do tipo de material.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

43

fig. 8

A fig. 8 mostra um pirômetro infravermelho; esse modelo possui mira de “laser” mas

não possui ajuste de emissividade, que pode ser ajustada em outros modelos de

pirômetro infravermelho.

8 TERMÓGRAFOS

Os termógrafos são equipamentos mais sofisticados, que fornecem imagens

térmicas, a partir de um “array” de sensores de infravermelho; esse tipo de

equipamento vem sendo empregado cada vez com maior freqüência, devido às suas

aplicações: numa indústria, poderia levantar o perfil térmico (distribuição de

temperatura) numa matriz de forjamento, por exemplo. Um limitador do seu uso é o

seu preço, sem dúvida, que fica na média entre U$ 30.000 e U$ 60.000,00.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

44

A aplicação dos termógrafos tem aumentado significativamente na área médica,

principalmente na área de diagnóstico; desta maneira, o diagnóstico termográfico é

usado

para ortopedia, diabetes, doenças da pele (já que é possível fazer uma imagem

térmica da superfície do corpo humano), doenças vasculares, pesquisas na área da

dor, medicina esportiva, etc... Também é possível usar essa técnica para

acompanhar o progresso do processo de recuperação dos pacientes.

A inspeção termográfica (Termografia) é uma técnica não destrutiva que utiliza os

raios infravermelhos, para medir temperaturas ou observar padrões diferenciais de

distribuição de temperatura, com o objetivo de propiciar informações relativas à

condição operacional de um componente, equipamento ou processo. Em qualquer

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

45

dos sistemas de manutenção considerados, a termografia se apresenta como uma

técnica de inspeção extremamente útil, uma vez que permite: realizar medições sem

contato físico com a instalação (segurança); verificar equipamentos em pleno

funcionamento (sem interferência na produção); e inspecionar grandes superfícies

em pouco tempo (alto rendimento).

Os aplicativos desenvolvidos para a posterior análise das informações termográficas

obtidas, como a classificação de componentes elétricos defeituosos, avaliação da

espessura de revestimentos e o cálculo de trocas térmicas, permitem que esses

dados sejam empregados em análises preditivas.

Aplicações de termografia: Manutenção preditiva dos sistemas elétricos de

empresas

geradoras,

distribuidoras

e

transmissoras

de

energia

elétrica;

Monitoramento de sistemas mecânicos como rolamentos e mancais; Vazamentos de

vapor em plantas industriais;

Análise de isolamentos térmicos e refratários; Monitoramentos de processos

produtivos do vidro e de papel; Acompanhamento de performance de placas e

circuitos eletrônicos;

Pesquisas científicas de trocas térmicas, entre outras possibilidades. Na indústria

automobilística é utilizada no desenvolvimento e estudo do comportamento de

pneumáticos, desembaçador do pára-brisa traseiro, no turbo, nos freios, no sistema

de refrigeração, etc. Na siderurgia tem aplicação no levantamento do perfil térmico

dos fundidos durante a solidificação, na inspeção de revestimentos refratários dos

fornos.

A indústria química emprega a termografia para a otimização do processo e no

controle dos reatores e torres de refrigeração, a engenharia civil inclui a avaliação do

isolamento térmico de edifícios e determina detalhes construtivos das construções

como, vazamentos, etc.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

46

9 HIGRÔMETRO

Introdução

Antes de estudarmos o instrumento Higrômetro, devemos conhecer como este

instrumento funciona:

O que é umidade relativa? O tempo depende não apenas dos ventos, mas também

da umidade. Muitas vezes no verão você diz que o ar está úmido, pesado. O ar

"pesado" tem grande umidade relativa; ele contém quase tanta umidade quanto

pode conter. Quando um espaço contém todo o vapor de água que pode conter a

sua temperatura, sua umidade relativa é de 100 por cento. Se um metro cúbico de ar

contém 7 gramas de vapor de água, mas pode conter 14 gramas, sua umidade

relativa é de 50 por cento. Umidade relativa (U.R.) de um volume de ar é a relação

entre peso de vapor de água que ele contém e o que conteria se estivesse saturado.

A quantidade de vapor de água necessária para saturar um volume aumenta com a

temperatura. A tabela seguinte dá alguns pesos específicos (peso por unidade de

volume) do vapor de água do ar saturado a diversas temperaturas.

9.1 HIGRÔMETRO DE FIO DE CABELO

O que um higrômetro mede? Um higrômetro indica umidades relativas. No

higrômetro de cabelo (Fig. 1) um fio de cabelo humano, preso em A, é enrolado no

eixo B e fixo à mola C que o distende. Quando a umidade do ar aumenta, o cabelo

absorve água do ar e expande, fazendo rolar o eixo com ponteiro ao ser distendido

pela mola. O ponteiro indica a umidade relativa numa escala graduada.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

47

9.2 HIGRÔMETRO DE BULBOS SECO E ÚMIDO

Nos serviços de Meteorologia se usam freqüentemente higrômetros de bulbos seco

e úmido (Fig. 2); são formados por dois termômetros. Um termômetro tem o bulbo

envolvido por um tecido molhado; o outro tem o bulbo seco. 0 termômetro de bulbo

seco dá a temperatura real do ar. A água evaporando-se do bulbo úmido o resfria.

Se o ar está seco, a água se evapora rapidamente, de modo que o bulbo úmido fica

vários graus mais frio que o bulbo seco. Se o ar está úmido e sua umidade relativa é

alta, a água se evapora lentamente e o bulbo úmido se esfria muito pouco.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

48

Para determinar a umidade relativa com um higrômetro de bulbos seco e úmido,

você lê as duas temperaturas e determina a diferença. Por exemplo, se a

temperatura de sua sala de aula é de 27ºC e a diferença de temperatura entre o

termômetro de bulbo seco e o de bulbo úmido é de 6ºC, a umidade relativa será de

59%.

9.3 MODELOS DE HIGRÔMETROS

10 DENSÍMETRO

Introdução

O que produz o empuxo? A Fig. 1 mostra blocos cúbicos num tanque de água. O

bloco superior apenas aflora na superfície da água; sua face inferior está a 1

decímetro de profundidade. A pressão nessa profundidade é de 1 quilograma por

decímetro quadrado; portanto a água exerce sobre esse bloco uma força para cima

de 1 quilograma. Esse é exatamente o peso da água que o bloco desloca (1 dm3). A

força para cima é também igual ao peso do bloco no ar.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

49

Fig. 1 - A força de baixo para cima na face inferior de cada bloco é maior que a força de

cima para baixo na face superior. O empuxo não depende da profundidade.

A base do bloco inferior está a 4 decímetros de profundidade; portanto a água faz

sobre ela uma força, para cima, de 4 quilogramas. A face superior do bloco estando

a 3 decímetros de profundidade recebe uma força para baixo de 3 quilogramas. A

diferença das forças, 1 quilograma, é igual ao peso da água deslocada, justamente

corno para o primeiro bloco.

Um líquido exerce um empuxo sobre um corpo flutuante ou submerso nele porque a

pressão na parte inferior do corpo é maior que a pressão na sua parte superior.

A força de empuxo no bloco depende da diferença entre a pressão na sua face

inferior e a pressão na face superior. Essa diferença é exatamente a mesma quando

o bloco está a 30 centímetros de profundidade e quando está a 30 metros. O

empuxo não depende da profundidade.

Finalmente, suponhamos que um terceiro bloco, pesando 1800g* no ar, desloque 1

dm3 de água e esteja completamente submerso na água. Que força deve um homem

exercer para sustentar o bloco dentro da água e impedir que vá para o fundo? Como

antes, a diferença entre a força para baixo devida à pressão da água sobre a face

superior do bloco e a força para cima sobre a face inferior é 1kg*. Essa é a força de

empuxo e ajuda a sustentar o bloco. Portanto, o homem deve exercer uma força

para cima igual a 1800g* menos 1000g*, isto é, 800g* para sustentar o bloco

submerso. Dizemos que o bloco pesa 800g* quando submerso na água. Lembre-se,

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

50

contudo, de que este é seu peso aparente. A Terra ainda atrai o bloco submerso

com uma força de 1kg*.

− O mergulhador de Descartes. O famoso cientista e filósofo francês Descartes

inventou um brinquedo que demonstra a lei do empuxo. Encha uma garrafa de

remédio ou de bebida, achatada lateralmente, com água e coloque nela um

pequeno tubo de ensaio ou um tubo de pastilhas com a extremidade aberta para

baixo. Tenha cuidado de que o tubo esteja com cerca, de três quartas partes

cheias de água de modo que ele apenas aflore na superfície da água da garrafa

(Fig. 2).

Coloque uma rolha não muito apertada na garrafa, sem deixar ar entre a rolha e a

água. Apertando mais a rolha ela exercerá uma pressão sobre a água que por sua

vez comprimirá o ar no tubo, diminuindo seu volume. O empuxo será então menor,

não equilibrando mais o peso, e então o tubo afunda. Soltando a rolha ou

removendo-a, o ar do tubo expande novamente, deslocando maior quantidade de

água e, portanto aumentando o empuxo de modo que o tubo sobe. Graduando a

pressão na rolha você pode fazer o tubo parar em qualquer posição. Se a garrafa for

de plástico você pode usar uma rolha bem presa e comprimir a garrafa lateralmente.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

51

Na realidade ele afunda porque você comprime, simultaneamente, a garrafa e assim

aumenta a pressão na água.

Você pode determinar densidades usando a lei de Arquimedes. Para determinar a

densidade de um corpo você divide seu peso pelo peso de igual volume de água.

Por outro lado à lei de Arquimedes diz que a diminuição de peso de um corpo num

líquido é igual ao peso do líquido deslocado (que tem o mesmo volume que o corpo).

Suponhamos que uma pedra de 5 quilogramas pese, quando imersa na água, 3

quilogramas. Portanto ela desloca água pesando 2 quilogramas. A densidade da

pedra é então 5kg* dividido 2kg* = 2,5.

Para calcular a densidade de um corpo divida seu peso pela sua perda de peso na

água, isto é, pelo peso de igual volume de água.

Exemplo: Determine a densidade de uma pedra que pesa 90g* no ar e 60g* quando

submersa na água.

90g* = peso da pedra no ar;

60g* = peso da pedra na água.

Determine a densidade da pedra.

Peso de igual volume de água = peso perdido na água = 90g* menos 60g* = 30g*.

Nós usamos densímetros para medir densidade. Você já viu certamente um

empregado do posto de gasolina usando um densímetro para medir a densidade do

líquido da bateria elétrica de um automóvel. O densímetro indicado na Fig. 3-A flutua

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

52

na água de modo que a escala vertical marca 1,0, a densidade da água, na

superfície do líquido. Na figura 3-B o densímetro está flutuando no líquido de uma

bateria inteiramente carregada (o densímetro que você viu no posto de gasolina

constava, provavelmente, de um tubo semelhante a um grande conta-gotas, para

aspirar o líquido da bateria, no interior da qual estava um pequeno densímetro). O

líquido da bateria é uma solução de ácido sulfúrico em água. Sua densidade é maior

que a da água.

Em uma bateria com solução ácida o densímetro desloca um menor volume de

líquido e flutua mais alto. À medida que a bateria vai-se descarregando, a

quantidade de ácido no líquido vai diminuindo e, portanto, também sua densidade.

Densímetros especiais usados para medir densidade de álcool e de leite são

chamados alcoômetros e lactometros.

Resumo

Empuxo é a força para cima que um líquido exerce sobre um corpo parcial ou

completamente submerso nele.

A lei de Arquimedes diz que a perda aparente de peso de um corpo imerso ou

flutuante é igual ao peso do líquido deslocado.

O empuxo que atua num corpo é igual ao peso do fluido que o corpo desloca.

Densidade = peso do corpo/ peso de igual volume de água peso do corpo/ perda de

peso na água.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

53

10.1 EXEMPLO DE DENSÍMETROS

11 MEDIÇÃO DE VIBRAÇÃO

Os instrumentos de medir vibração podem ser classificados em:

Medidores de vibração;

Monitores de vibração.

A diferença entre os dois tipos é que os medidores são utilizados em medições

periódicas e os monitores são utilizados permanentemente para uma medição

contínua. Os monitores são principalmente encontrados em grandes equipamentos

onde o nível de vibração é imprescindível até do ponto de vista de segurança.

11.1 PERIODICIDADE DAS MEDIÇÕES

Este item é importante sob o ponto de vista organizacional. A periodicidade das

medições não pode ser tão pequena a ponto de termos um grande risco de não

detectar um problema, nem tão grande a ponto de se tornar inviável (equipe

exagerada).

Uma boa sistemática é utilizar um critério da engenharia de confiabilidade, definindo

o nível de confiança desejado na detecção do defeito e calculando o período da

equação básica de Weibull:

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

54

Onde:

t - Período de medição;

TMEF - Tempo médio entre falhas.

Por exemplo, se quisermos uma confiabilidade de 95% e termos um TMEF de 36

meses, o intervalo de medição será de 55 dias. Deve ser ressaltado que a

confiabilidade de 95% se refere à probabilidade de um defeito ser detectado antes

de uma falha da máquina e não a confiabilidade do equipamento em si.

Note que nem todos os tipos de defeitos são detectáveis pela análise de vibração,

estamos nos referindo apenas que o são.

As máquinas mais importantes da instalação devem ser analisadas com uma

freqüência maior que as demais, por ser de interesse diminuir a probabilidade de um

defeito não ser detectado a tempo de uma intervenção.

Esse conceito normalmente é levado ao extremo em equipamentos críticos, que não

possuam reserva que normalmente são monitorados continuamente, é o caso das

máquinas papeleiras.

11.2 NÍVEIS DE ALARME

O estabelecimento de níveis de alarme visa a separar os equipamentos que estão

em condições adequadas dos que têm algum problema, e deve ser feito no início de

um programa de manutenção Preditiva. A razão para esta separação é concentrar

maiores esforços na análise de casos em que o equipamento ultrapassou o nível de

alarme ou está prestes a ultrapassar.

Para definir o nível de alarme de cada equipamento é preciso conhecer o histórico

de vibrações de cada máquina para se conhecer o seu nível normal e de vibração e

as variações que normalmente acontecem. Esta sistemática permitirá indicar com

certa precisão a existência de um problema ou o princípio de um. Mas este

procedimento só é possível em equipamentos instalados e que possuem históricos.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

55

No caso de equipamentos novos ou no início de implantação de uma manutenção

produtiva, não existem informações sobre comportamento vibracional. Nestes casos,

podemos utilizar as normas técnicas que regulam o projeto ou normas de fabricação.

Para isto é necessária uma boa comunicação entre o fabricante e sua equipe de

manutenção que devem decidir conjuntamente, se já não estabelecida, os níveis

aceitáveis de vibração. Portanto, na aquisição de máquinas é recomendável que a

equipe de manutenção certifique-se que o fabricante possui níveis estabelecidos dos

níveis de vibração.

11.3 ESTUDOS DE CASOS

11.4 DESBALANCEAMENTO DE MASSA

O desbalanceamento de massa é uma fonte comum de vibração em máquinas e

equipamentos, e sua conseqüência é um aumento de amplitude em 1 x rpm. Essa

amplitude será proporcional à quantidade de desbalanceamento presente.

O desbalanceamento acontece devido a uma alteração no equilíbrio das forças

radiais que atuam sobre o eixo da máquina. A causa mais comum é o acúmulo de

material sobre volantes de inércia, hélices de ventiladores, hélices de ventoinhas de

motores, etc... mas pode ser causado também por perda de massa, como a quebra

de uma hélice, por exemplo.

Portanto, quando a resultante das forças radiais que atuam sobre o eixo for diferente

de zero, esta resultante causará um aumento da vibração em 1 x rpm que será tanto

maior quanto for a velocidade de rotação do eixo.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

56

Nota: A vibração no sentido axial será nula ou desprezível em relação à radial.

11.5 DESALINHAMENTO DE ACOPLAMENTO

O desalinhamento é um problema mais freqüente que o desbalanceamento, e a

razão é muito simples: o número de variáveis que pode causar um desalinhamento é

maior que no caso de desbalanceamento. Como exemplo podemos citar: falha de

montagem, defeito na base, parafusos de fixação folgados, etc...

Temos três tipos possíveis de desalinhamento:

− Angular – onde as linhas de centro dos dois eixos fazem um ângulo;

− Paralelo – onde às linhas de centro são paralelas, porém deslocadas entre si;

− Combinado – os dois anteriores ao mesmo tempo.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

57

O desalinhamento, mesmo com acoplamentos flexíveis, resulta em duas forças, axial

e radial. Isto é verdade mesmo quando o desalinhamento estiver dentro dos limites

de flexibilidade do acoplamento. A amplitude das forças, e, portanto a quantidade da

vibração gerada aumentará com o aumento do desalinhamento. A característica

significante da vibração devido ao desalinhamento é que ela acontecerá nas duas

direções, axial e radial.

Esta é a razão porque as leituras axiais devem ser tomadas. Normalmente a

freqüência de vibração é 1 x rpm, contudo, quando o desalinhamento é severo, a

freqüência é de segunda ordem (2 x rpm).

11.5.1 Vibrações causadas por folgas mecânicas

As folgas mecânicas causam vibrações no sistema geralmente na freqüência de

rotação da máquina seguida de muitas harmônicas, sendo mais evidente na direção

radial e sentido vertical.

Estas vibrações são muitas vezes geradas por parafusos frouxos, folgas excessivas

nos mancais ou talvez uma trinca na estrutura ou nos pedestais de mancais.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

58

A vibração característica de folgas mecânicas não ocorre sem que haja outras forças

excitando o sistema, tais como desalinhamentos, desbalanceamentos, etc...

Quando

há

folga

excessiva,

mesmo

não

havendo

desalinhamentos

ou

desbalanceamentos aparecem grandes níveis de vibração. Então, as folgas

amplificam as vibrações.

As folgas são fontes perigosas de vibrações, pois concentram grande energia

cinética sobre o equipamento devido ao grande número de harmônicos gerados, o

que pode levar a quebras de base, estrutura, carcaça, etc...

11.5.2 Vibrações em engrenagens

Conhecer as freqüências das vibrações geradas pelos engrenamentos é

fundamental para o diagnóstico de sistemas de engrenagens. A freqüência típica

dos sistemas com engrenamento é a freqüência de engrenamento, igual ao número

de dentes vezes a rotação da engrenagem. Existirá uma freqüência de

engrenamento para cada par engrenado. Se o engrenamento fosse perfeito, a

vibração seria puramente senoidal e no espectro existiria apenas a freqüência

fundamental do engrenamento (componente de primeira ordem).

Qualquer irregularidade, desgaste, deformação ou esforço externo fará desaparecer

a condição de engrenamento perfeito. Todos os erros associados com as

engrenagens afetam o engrenamento e, por conseqüência, afetam também a forma

de onda da vibração. As formas de onda das vibrações dos engrenamentos com

erros continuam periódicas, mas não são mais senóides puras. Seus espectros

apresentarão vários componentes harmônicos da freqüência de engrenamento.

O primeiro indício de anormalidade é a presença de harmônicos do engrenamento.

Quanto maior o número de harmônicas e quanto maiores sua amplitudes, maiores

serão os erros. É normal que a componente de engrenamento apresente algumas

bandas laterais em configuração simétrica de amplitude e espaçamento. Qualquer

desvio na simetria desta configuração é indício de início de problemas nas

engrenagens.

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

59

O espaçamento entre as bandas laterais é igual à freqüência de rotação da

engrenagem. Se houver variação entre este espaçamento isto indica folga excessiva

entre as engrenagens (backlash). Se houver variação nas amplitudes das bandas

laterais isto indica dente quebrado.

11.5.3 Vibrações causadas por defeito em rolamentos

Os rolamentos são os elementos de máquinas mais comuns na indústria. Muitas

vezes eles são os componentes de maior precisão do equipamento. Geralmente

possuem tolerância de até 1/10 das tolerâncias dos demais elementos da máquina

ou equipamento.

Somente 10 a 20% dos rolamentos atingem a sua vida de projeto por causa de uma

variedade de fatores, principalmente:

Lubrificação inadequada; Contaminação por partículas estranhas; Armazenagem

imprópria; Umidade; Vibração externa; Erro de aplicação e Montagem imprópria.

Com certeza os mancais de rolamento são os elementos de máquina mais

estudados e pesquisados em termos de vibração. A razão disso é óbvia, pois

raramente encontramos equipamentos em que estes elementos não estejam

presentes.

Rolamentos geram quatro freqüências características: freqüências geradas por

defeitos na pista externa, pista interna, gaiola e corpos rolantes. Os desgastes em

rolamentos evoluem em quatro fases: inicialmente os problemas aparecem em

freqüências ultra-sônicas (entre 20 e 60 kHz). Num segundo estágio pequenos

defeitos excitam freqüências naturais dos componentes do rolamento (devido aos

impactos causados pela passagem das esferas) na faixa de freqüência de 500 Hz a

2 KHZ. Quando o desgaste progride, surgem harmônicas das freqüências discretas

e bandas laterais com espaçamento de 1 x rpm. Muitos rolamentos são trocados

quando atingem esse ponto, provavelmente pelo ruído que produzem. No estágio

Grandezas Físicas, Instrumentos e Equipamentos de Medição e Teste

60

final, quando as avarias são severas, impactos violentos excitando freqüências