Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

Materiais / Materiais I

Guia para Trabalho Laboratorial

ENSAIO DE TRACÇÃO – PROVETE METÁLICO

1. Introdução

O conhecimento das propriedades mecânicas dos materiais é essencial para a sua selecção e

aplicação nos vários domínios de Engenharia, já que permite caracterizar o comportamento de um

dado material quando submetido a esforços de natureza mecânica1. Dada a facilidade de execução e

a reprodutibilidade dos resultados obtidos, o ensaio de tracção é o ensaio mecânico mais utilizado1.

As condições de realização do ensaio de tracção de metais à temperatura ambiente, bem como a

geometria e dimensões dos provetes, encontram-se descritas na Norma NP EN 10 002-12.

O ensaio de tracção consiste na solicitação de um provete normalizado do material em estudo na sua

direcção axial, com velocidade de deformação constante, até à fractura. O provete é fixado à máquina

de tracção através de dispositivos apropriados (amarras). A força uniaxial crescente é imposta e

medida através de células de carga. A aplicação da força provoca uma deformação progressiva do

provete na direcção da solicitação, que pode ser registada em contínuo através de extensómetros. É

de referir que é importante manter a axialidade da força aplicada durante o ensaio, de modo a

garantir uma distribuição uniforme de tensões na secção transversal do provete.

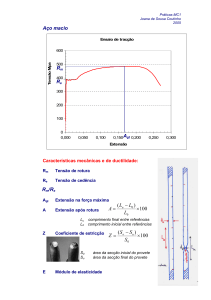

A monitorização do sinal da célula de carga e do extensómetro permite obter uma curva da

deformação em função da força aplicada, F (curva força-deformação). A partir destas medidas pode

ser traçada uma curva tensão nominal-extensão nominal. A tensão nominal Ra é a tensão média

no provete, e obtém-se dividindo a força F pela área inicial da secção transversal do provete, S0:

R = F / S0

[N/m2 = Pa]

A extensão nominal é a percentagem de deformação sofrida pelo provete e obtém-se dividindo a

deformação do provete pelo seu comprimento inicial. A curva tensão nominal-extensão nominal

representa, portanto, a resposta do material da amostra à solicitação sofrida. Como tal, cada material

tem uma curva de tracção única, que o caracteriza. Uma vez que tanto a tensão nominal como a

extensão nominal se obtêm dividindo a força e o deslocamento por factores constantes, a curva força-

a

Embora correntemente se utilize o símbolo σ para designar a tensão, R é o símbolo indicado pela Norma EN

10 002-1e deve, portanto, ser preferencialmente utilizado.

Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel

MG, MJC, CP, AS

Ano lectivo 2005-2006

1

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

deformação e a curva tensão nominal-extensão nominal têm a mesma forma1,3. A forma destas

curvas depende do material em estudo (nomeadamente da sua composição, estado de deformação e

tratamentos térmicos sofridos) e das condições de ensaio (velocidade, temperatura e estado de

tensão impostos). Os parâmetros mais utilizados para descrever a curva tensão-extensão de um

material são:

-

Tensão de rotura à tracção (Rm): corresponde ao máximo da curva e é dada pela razão

entre a força máxima (Fm) e a área inicial da secção transversal (S0):

Rm = Fm / So

-

Tensão de cedência: tensão correspondente ao início da deformação plástica do material.

Podem distinguir-se os seguintes os seguintes valores:

-

Tensão de cedência superior (ReH): tensão correspondente ao valor da força no

instante em que se observa a primeira diminuição da força.

-

Tensão de cedência inferior (ReL): tensão correspondente ao menor valor da força

durante a cedência.

-

Tensão limite convencional de proporcionalidade. Uma vez que para a maioria dos

metais e ligas se observa uma transição gradual do comportamento elástico para o

comportamento plástico, é difícil definir com exactidão o ponto da curva em que em que a

deformação permanente tem início. Assim, determina-se habitualmente a tensão

correspondente à intersecção da curva com uma recta paralela à parte elástica, com

início a uma percentagem de deformação plástica especificada (geralmente 0.2%):

Rp0.2 = F0.2 /A0

- Extensão após fractura (A)b:

A = (Lu -L0)/L0*100

[%]

onde Lu é o comprimento após fractura e L0 é o comprimento inicial entre referências (comprimento de

prova).

- Coeficiente de estricção (Z)c: variação da área da secção transversal após fractura:

q = 100 * ( S0 – Su) / S0

b

c

[%]

Embora correntemente se utilize o símbolo ε para designar a extensão, A é o símbolo indicado pela Norma NP

EN 10 002-1 e deve, portanto, ser preferencialmente utilizado.

Embora correntemente se utilize o símbolo q para designar o coeficiente de estricção, Z é o símbolo indicado

pela Norma NP EN 10 002-1 e deve, portanto, ser preferencialmente utilizado.

Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel

MG, MJC, CP, AS

Ano lectivo 2005-2006

2

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

A tensão de cedência e a resistência à tracção são indicadoras da resistência do material, enquanto a

extensão após fractura e o coeficiente de estricção são medidas da sua ductilidade.

A curva nominal não fornece uma indicação real das características de deformação do metal, uma

vez que se baseia nas dimensões iniciais do provete e estas variam continuamente durante o ensaio.

As tensões médias baseadas na secção inicial do provete não traduz com rigor o estado de tensão

instalado na secção do provete sendo, em geral, inferiores às tensões reais baseadas na secção

instantânea. Se a tensão e a extensão forem determinadas a partir das dimensões da amostra em

cada instante, obtém-se uma curva tensão real-extensão real.

2. Procedimento Experimental

2.1. Objectivo

Realização de um ensaio de tracção e obtenção da curva de tracção nominal-extensão nominal de

um aço macio. Determinação de propriedades mecânicas do aço a partir da curva obtida. Estudo do

comportamento à tracção do material ensaiado, relacionando-o com o mecanismo de deformação do

material a nível atómico. Compreensão dos conceitos de resistência à tracção, tensão de cedência,

percentagem de deformação à fractura e percentagem de redução de área à fractura.

2.2. Equipamento e Material

-

Máquina universal de ensaios mecânicos INSTRON 1186.

-

Provete de tracção do aço ST37 com geometria cilíndrica normalizada. A composição do aço

é indicada na Tabela 1.

Tabela 1. Composição química do aço ST37.

Elemento de liga

%

C

< 0,17

P

0,04

S

0,04

N

0,009

2.3. Método experimental

Marque o comprimento de prova no provete, de acordo com a norma NP EN 10 002-1. O ensaio deve

ser efectuado de acordo com as instruções do equipamento.

Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel

MG, MJC, CP, AS

Ano lectivo 2005-2006

3

Departamento de Engenharia Mecânica

Área Científica de Mecânica dos Meios Sólidos

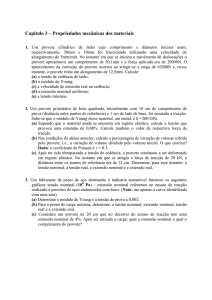

3. Questionário

Depois de terminado o ensaio, remova o provete fracturado das amarras, observe a superfície de

fractura resultante e realize as medições previstas na norma NP EN 10 002-1 (comprimento final do

provete, o comprimento entre referências e o diâmetro na zona de fractura). Responda às seguintes

questões:

1. Descreva a superfície de fractura e identifique o tipo de fractura observada.

2. A partir do ficheiro Excel com os dados do ensaio, construa a curva de tracção nominal.

3. Na curva nominal indique as zonas de deformação elástica e de deformação plástica, o ponto

de cedência, o ponto de estricção, o ponto de rotura e o ponto de fractura.

4. Qual a diferença entre o comportamento do material na zona elástica e na zona plástica do

ponto de vista macroscópico e do ponto de vista microscópico?

5. Determine os seguintes parâmetros: tensão de cedência, força máxima, tensão de rotura

(resistência à tracção), extensão total na rotura e coeficiente de estricção.

6. Se o ensaio fosse interrompido após o provete ter sofrido deformação plástica e esse mesmo

provete fosse novamente ensaiado, o que esperaria que acontecesse?

7. Que parâmetros deveriam ter sido medidos de forma a ser construída a curva de tracção

real? Que diferenças esperaria encontrar na forma das curvas?

8. Mencione as desvantagens de não ser utilizado extensómetro durante o ensaio.

4. Bibliografia

1. LIMA, A. V., CASTRO, A. G. – Ensaios e propriedades dos materiais. In Ciência e Tecnologia

dos Materiais. Gondomar: Universidade de Trás-os-Montes e Alto Douro, 1988.

2. Norma Portuguesa NP EN 10 002-1 – Materiais Metálicos. Ensaio de Tracção, Parte 1:

Método de Ensaio à Temperatura Ambiente. Lisboa: Instituto Português da Qualidade, 1990.

3. DIETER, G. E. – Mechanical Metallurgy. London: McGraw-Hill, 1988.

Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel

MG, MJC, CP, AS

Ano lectivo 2005-2006

4