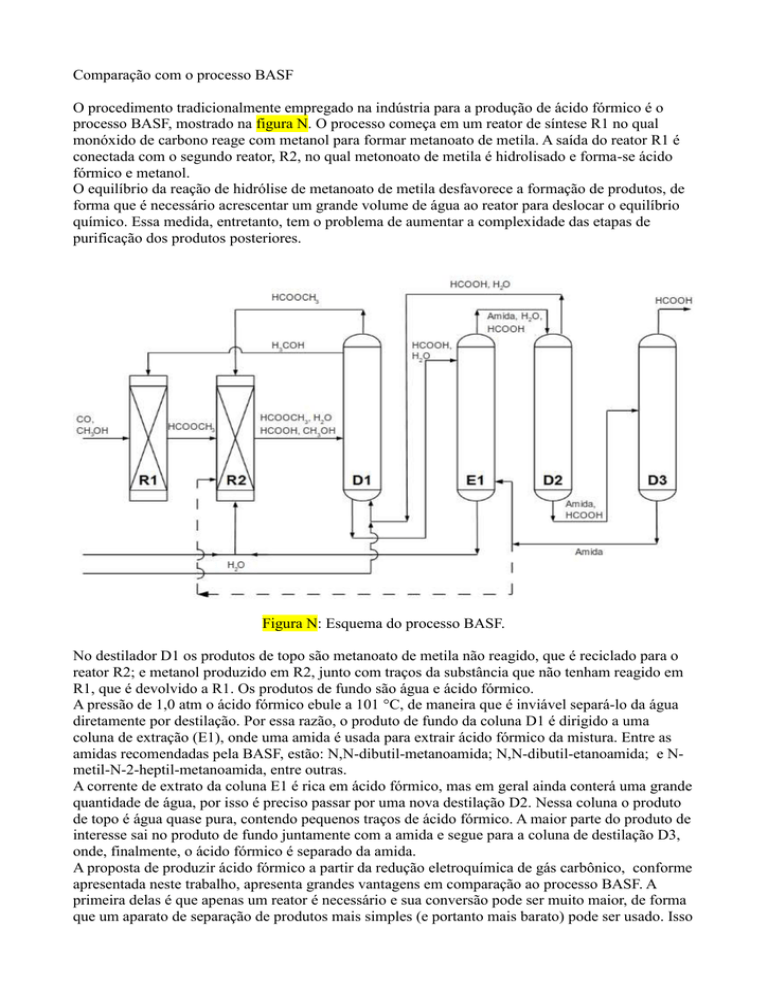

Comparação com o processo BASF

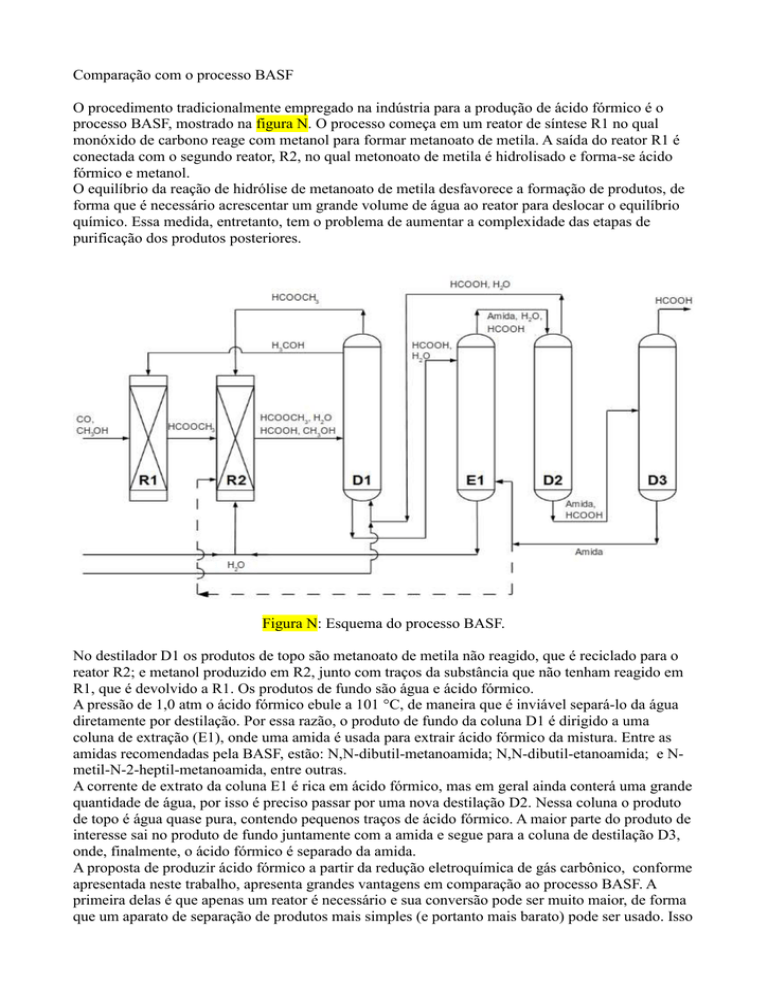

O procedimento tradicionalmente empregado na indústria para a produção de ácido fórmico é o

processo BASF, mostrado na figura N. O processo começa em um reator de síntese R1 no qual

monóxido de carbono reage com metanol para formar metanoato de metila. A saída do reator R1 é

conectada com o segundo reator, R2, no qual metonoato de metila é hidrolisado e forma-se ácido

fórmico e metanol.

O equilíbrio da reação de hidrólise de metanoato de metila desfavorece a formação de produtos, de

forma que é necessário acrescentar um grande volume de água ao reator para deslocar o equilíbrio

químico. Essa medida, entretanto, tem o problema de aumentar a complexidade das etapas de

purificação dos produtos posteriores.

Figura N: Esquema do processo BASF.

No destilador D1 os produtos de topo são metanoato de metila não reagido, que é reciclado para o

reator R2; e metanol produzido em R2, junto com traços da substância que não tenham reagido em

R1, que é devolvido a R1. Os produtos de fundo são água e ácido fórmico.

A pressão de 1,0 atm o ácido fórmico ebule a 101 °C, de maneira que é inviável separá-lo da água

diretamente por destilação. Por essa razão, o produto de fundo da coluna D1 é dirigido a uma

coluna de extração (E1), onde uma amida é usada para extrair ácido fórmico da mistura. Entre as

amidas recomendadas pela BASF, estão: N,N-dibutil-metanoamida; N,N-dibutil-etanoamida; e Nmetil-N-2-heptil-metanoamida, entre outras.

A corrente de extrato da coluna E1 é rica em ácido fórmico, mas em geral ainda conterá uma grande

quantidade de água, por isso é preciso passar por uma nova destilação D2. Nessa coluna o produto

de topo é água quase pura, contendo pequenos traços de ácido fórmico. A maior parte do produto de

interesse sai no produto de fundo juntamente com a amida e segue para a coluna de destilação D3,

onde, finalmente, o ácido fórmico é separado da amida.

A proposta de produzir ácido fórmico a partir da redução eletroquímica de gás carbônico, conforme

apresentada neste trabalho, apresenta grandes vantagens em comparação ao processo BASF. A

primeira delas é que apenas um reator é necessário e sua conversão pode ser muito maior, de forma

que um aparato de separação de produtos mais simples (e portanto mais barato) pode ser usado. Isso

é consequência principalmente do grande excesso de água que é necessário adicionar a R2 no

processo BASF para deslocar o equilíbrio no sentido da formação de produtos, que aqui se torna

desnecessário. Dessa maneira pode-se dispensar completamente a coluna D1 e as colunas E2, D2 e

D3 podem ser menores e consumir menos energia, já que há menos água para retirar da solução. O

fluxograma do processo proposto é mostrado na figura N+1.

Figura N+1: Esquema do processo proposto comparado ao processo BASF.

É razoável supor que, devido à eliminação de uma etapa de separação e à necessidade de colunas

menores para as demais, além do uso de matérias-primas abundantes nas usinas, o processo

proposto seja extremamente competitivo em relação ao processo tradicional.