ORLANDO ERNESTO JORQUERA CORTÉS

AVALIAÇÃO TÉCNICA DA UTILIZAÇÃO DE H2S NO

TRATAMENTO DE EFLUENTES LÍQUIDOS ÁCIDOS

CONTENDO

METAIS PESADOS

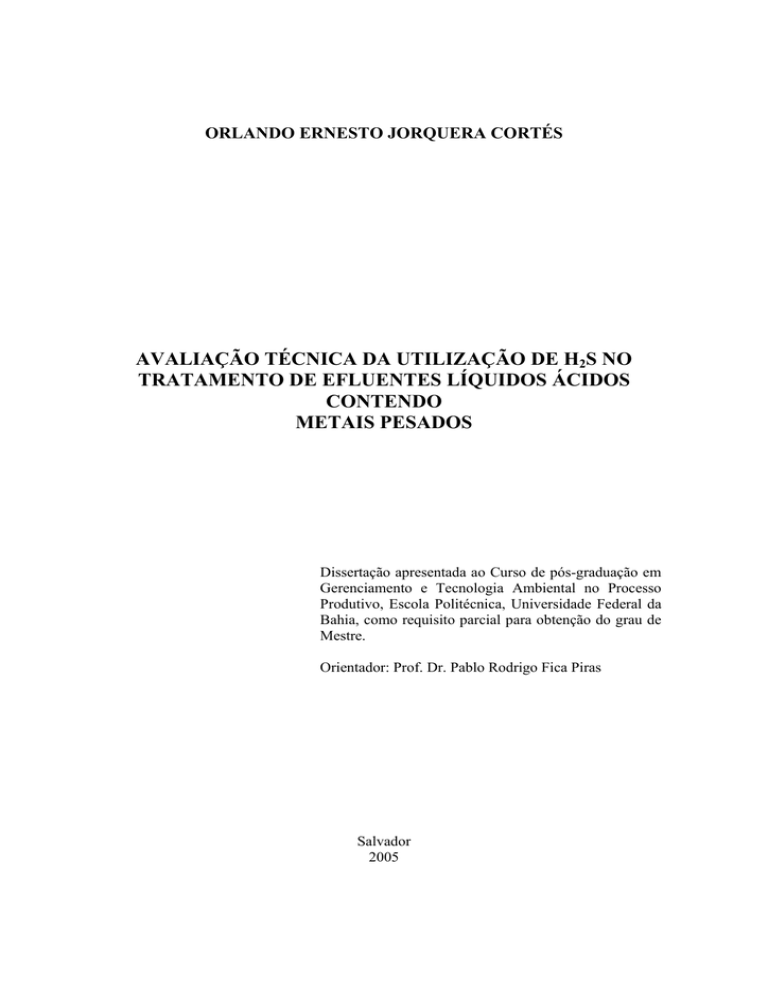

Dissertação apresentada ao Curso de pós-graduação em

Gerenciamento e Tecnologia Ambiental no Processo

Produtivo, Escola Politécnica, Universidade Federal da

Bahia, como requisito parcial para obtenção do grau de

Mestre.

Orientador: Prof. Dr. Pablo Rodrigo Fica Piras

Salvador

2005

C831a Cortés, Orlando Ernesto Jorquera

Avaliação técnica da utilização de H2S no tratamento de

efluentes líquidos ácidos contendo metais pesados. / Orlando

Ernesto Jorquera Cortés. – Salvador, 2005.

105 p.; il.

Orientador: Dr. Pablo Rodrigo Fica Piras

Dissertação (Mestrado em Gerenciamento e Tecnologias

Ambientais no Processo Produtivo). – Universidade Federal da

Bahia. Escola Politécnica, 2005.

1. Biotecnologia – Indústria – Aspectos ambientais. 2. Resíduos

industriais – Aspectos ambientais. 3. Metais pesados. I.

Universidade Federal da Bahia. Escola Politécnica II. Piras, Pablo

Rodrigo Fica. III. Título.

CDD 660.6

2

3

4

A

minha mãe Maria Eugenia por tanto carinho, paciência, e apoio; meu avô Carlos que

sempre tenho em minhas lembranças, meu pai Orlando, meus irmãos Rodrigo e Paula, meu

sobrinho Vicente, meus sogros e minha esposa Duda.

5

AGRADECIMENTOS

À Suzete, pela sorte de a ter conhecido. Seu apoio e carinho.

Ao Asher por seus conselhos, brincadeiras e por entregar uma visão especial do como nos

comportar com nosso meio ambiente.

Aos meus companheiros de projeto, Alexandre, Johab, Mônica, Ana Carolina, Christiane e

Katyuska.

Aos meus companheiros do TECLIM, Ligia, Linda, Jaqueline e Eliana, pela sua amizade e

carinho.

À minha esposa Duda pelo carinho e muita paciência.

Aos meus sogros Eduardo e Siomara por seu apoio e carinho.

Aos meus amigos de aventuras submarinas, especialmente Edinilso

Aos meus amigos de aventuras no caminho da aceitação do outro como legítimo outro na

convivência humana (Aikido).

Aos meus amigos Eric e Loreto pelo seu apoio, idéias e maluquices

Ao Ernesto Raizer, pela disponibilização do trabalho ainda não publicado e pela orientação

desta dissertação.

Ao Julio pela sua amizade e aventuras intelectuais que enriquecem a alma.

Ao Pablo pelo seu apoio e contribuição no desenvolvimento desse trabalho

E, finalmente, à minha família que sempre me apóia, não importando o lugar do planeta

onde me encontre.

A todos, muito obrigado.

6

De los cerros abruptos, de la

altura verde, saldrá el cobre de

Chile, la cosecha más dura de

mi pueblo, la corola

incendiada, irradiando la vida

y no la muerte, propagando la

espiga y no la sangre, dando a

todos los pueblos nuestro amor

desenterrado, nuestra montaña

verde que al contacto de la

vida y el viento se transforma

en corazón sangrante, en

piedra roja.

Pablo Neruda

7

RESUMO

Este trabalho teve como objetivo principal o estudo da viabilidade técnica de implementação

de um processo para a produção de H2S por bactérias redutoras de sulfato (BRS), a ser

utilizado na precipitação de metais pesados, contidos em efluentes industriais líquidos

ácidos, provenientes do sistema de lavagem de gases de uma planta de obtenção de cobre

blister.

Os efluentes ácidos gerados foram caracterizados, permitindo identificar a composição e

concentração dos efluentes gerados em cada operação unitária do sistema de lavagem de

gás da Unidade de Ácido Sulfúrico (UAS).

Particular ênfase e atenção dedicaram-se ao desenvolvimento de uma tecnologia para a

geração biológica de H2S e sua utilização na precipitação de metais pesados, através de

bactérias redutoras de sulfato em um reator do tipo gas-lift, permitindo estabelecer a

viabilidade técnica deste processo. O processo foi modelado matematicamente, e avaliou-se

o comportamento dinâmico do sistema mediante os balanços de massa do sistema de

geração e tratamento dos efluentes. Os resultados indicaram que o melhor substrato para

cultivar as bactérias é enxofre como doador de elétrons e etanol como fonte de energia. O

bioprocesso possibilita a remoção dos metais pesados permitindo um ganho econômico e

ambiental com a disposição dos sulfetos gerados, os quais podem ser comercializados como

concentrados de zinco e cobre. Os modelos indicaram que o reator chega ao seu estado

estacionário com aproximadamente 8 meses de operação, gerando o H2S necessário para as

necessidades da planta. Um biorreator em escala de laboratório foi construído e na sua

caracterização física foram confirmados os valores teóricos descritos na literatura. Devido à

baixa taxa de crescimento especifica dos microorganismos sulfato-redutores, não foi

possível avaliar a biogeração de H2S no escopo deste trabalho. No entanto, com a adição de

Na2S foi simulada a remoção de metais e caracterizados os sulfetos produzidos.

Palavras- chave: Produção biológica de H2S; bactérias redutoras de sulfato; recuperação

de metais pesados; efluentes ácidos industriais, modelagem de bioprocessos.

8

Abstract

This work had as objective main the study of the technical viability of implementation of a

biotechnological process for H2S production, by the sulfate reducing bacteria (SRB) that

was used in the heavy metal precipitation contained in acid industrial liquid effluent, from

the washing system gases in a blister copper smelting plant.

The acid effluent had been characterized, allowing identify to the generated composition

and concentration of the effluent generated in each unit operation of the system of gases

washing from Sulfuric Acid Unit (SAU).

Particular emphasis and attention had dedicated the development to technology for the

biological generation of H2S and its use in the heavy metal precipitation, through sulfate

reducing bacteria in a gas-lift reactor, allowing establishing the viability technique of this

process. The process was mathematically modeled, and evaluated the dynamic behavior of

the system based in mass balance of the generation system and treatment of the effluent.

The results had indicated that the best substratum to cultivate the bacteria is sulfur as

electron donor and ethanol as energy source. The bioprocess make possible the removal of

heavy metal allowing a economic and environmental profit with the disposal of the sulfate

generated, which can be commercialized as concentrated of zinc and cooper. The models

had indicated that the reactor approximately stationary arrives state with 8 months of

operation, having generated the necessary H2S for the petitions of the plant. The bioreactor

in laboratory scale was constructed and in its physical characterization the described

theoretical values in literature had been confirmed. Due to low growth tax specifies of the

sulphate-reducing microorganisms, was not possible to evaluate the bio-generation of H2S

in this work. However, with the addition of Na2S the metal removal was simulated and

characterized the sulfide produced.

Keywords: Biological production of H2S; reducing sulfate bacteria; heavy metals recovery;

effluent acid; industrials, modeling of bioprocess.

9

LISTA DE FIGURAS

Figura 1: Esquema do processo de eletrodiálise.

22

Figura 2: Solubilidade dos sulfetos metálicos (mg/L) v /s pH (EPA, 1981).

27

Figura 3: Solubilidade dos hidróxidos metálicos (mg/L) versus pH (EPA, 1981).

27

Figura 4: Unidade de lavagem de gás da planta de produção de ácido sulfúrico (UAS). 32

Figura 5: Fluxograma de processo indicando as diferentes operações unitárias relacionadas

ao processo de lavagem dos gases provenientes do forno da fundição.

33

Figura 6: Fluxograma do processo de fundição, indicando a lavagem de gás e a proposta de

tratamento dos efluentes gerados.

34

Figura 7: Pontos de amostragem na unidade de ácido sulfúrico (UAS).

38

Figura 8: Partes do biorreator tipo gas- lift.

45

Figura 9: Esquema da malha de controle para o biorreator proposto.

49

Figura 10: Interfase gráfica desenvolvida no Elipse Scada

50

Figura 11: Esquema do sistema de controle CLP-computador-biorreator.

50

Figura 12: Foto do biorreator em escala de laboratório.

51

Figura 13: Sistema de controle (CLP) e interface gráfica.

52

10

Figura 14: Diagrama de blocos indicando os dois sistemas principais para a produção de

H2S e precipitação dos metais pesados, sendo F= vazão dos efluentes e Fg = vazão de gás.

53

Figura 15: Vazão das diferentes correntes que entram no sistema de tratamento de efluentes

(UTE) na Caraiba Metais. S.A.

58

Figura 16: Imagem dos efluentes obtidos nos pontos P1, P3, P5 y P6 respectivamente.

59

Figura 17: Concentração em mg /l versus ponto de amostragem na unidade de lavagem de

gás da UAS.

61

Figura 18: Carga (kg/h) dos metais em função de cada ponto de amostragem e sua

comparação com o histórico.

62

Figura 19: Hold-up v/s velocidade superficial do gás no riser (m/s)

67

Figura 20: Correlação entre hold-up experimental e hold-up teórico descrito por Gavrilescu

(1999), para o biorreator contendo a solução de cultivo.

68

Figura 21 : Esquema do processo a ser simulado.

74

Figura 22: Gráficos de biomassa, substratos e produção de H2S versus tempo baseados nos

modelos dinâmicos e considerando o modelo descrito por Rizer Neto.

80

11

LISTA DE TABELAS

Tabela 1: Tecnologias para remoção dos metais pesados (Eccles, H., 1999).

24

Tabela 2: Concentração dos metais pesados que entram na UTE.

56

Tabela 3: Carga dos metais pesados (kg/h) que sai das diferentes unidades e que entram na

unidade de tratamento de efluentes (UTE). Refere-se a outros efluentes os efluentes

provenientes da granulação, desmineralização, ladfill,eletrolise e piso fundição.

57

Tabela 4: Aporte relativo em % dos metais que entram na UTE, calculado referente á carga

total.

57

Tabela 5: Concentração dos metais pesados presentes nos distintos efluentes que são

gerados no sistema de lavagem de gás na UAS.

60

Tabela 6: Carga expressada em kg/h para cada operação unitária.

61

Tabela 7: Preço dos metais com relação ao efluente da UAS, cotizados na bolsa de metais

de Londres.

63

Tabela 8: Preço dos metais com relação ao efluente do lavador, cotizados na bolsa de

metais de Londres.

64

Tabela 9: Preço dos metais com relação ao efluente do ácido negro, cotados na bolsa de

metais de Londres

65

Tabela 10: Preço dos metais com relação ao efluente da laminação que entram na UTE

cotados na bolsa de metais de Londres

65

12

Tabela 11: Preço dos metais com relação ao efluente da mistura dos outros efluentes que

entram na UTE sem considerar a UAS, ácido negro, laminação e o Lavador, cotizados na

bolsa de metais de Londres.

66

Tabela 12: Correlaciones teóricas, parâmetros geométricos e experimentais.

67

Tabela 13: Concentração de H2S em kg H2S /ano necessários para a precipitação dos

principais metais pesados

70

Tabela 14: Balanços de massa dinâmicos do sistema de produção de H2S.

71

Tabela 15: Balanços de massa em estado estacionário do sistema.

73

Tabela 16: Parâmetros cinéticos de projeto.

77

Tabela 17 : Rendimentos teóricos considerados usando metanol como fonte de elétrons

(equação 83).

78

Tabela 18: Valores obtidos a partir dos balanços de massa e um efluente a tratar de 32 m3/h.

78

Tabela 19: Valores obtidos a partir dos balanços de massa na fase gasosa.

79

Tabela 20: Dimensionamento dos equipamentos do processo.

79

Tabela 21: Eficiência de remoção dos sulfetos metálicos com H2S a um pH<1 no efluente

gerado na unidade de lavagem da UAS (sai do TQ-1105). O Zn pode ser precipitado

seletivamente, aumentado o pH do efluente ate pH=5.

81

13

LISTA DE ABREVIATURAS E SIGLAS

UAS

Unidade de ácido sulfúrico

UTE

Unidade de tratamento de efluentes

Cyt7, Cyt 3

Citocromo 7, citocromo C3

ORP

Potencial de oxido redução

CLP

Controlador lógico programável.

TQ

Tanque

SENAI

Serviço Nacional de Aprendizagem Industrial

BRS

Bactérias redutoras de sulfato

14

LISTA DE SÍMBOLOS

Símbolo

Definição

Unidade SI

A

área

m2

D

taxa de diluição

(D=F/V) h-1

D

diâmetro

m

Dr

diâmetro interno (riser)

m

Dw

diâmetro externo (downcomer)

m

F

fluxo volumétrico (gases e líquidos)

m3/h

hl

profundidade de um líquido

m

h, ht

altura total

m

Ks

coeficiente de saturação, (Monod)

kg/m3 (g/l)

m

massa

kg, t

p

pressão

psig

Y x /s

taxa específica de produção

kmol/(m3*dia)

MM

massa molecular

g/gmol

Q, Qg, Ql

vazão (gases, líquido)

R

constante universal dos gases

8314 J/(K*mol)

Ri

taxa de produção ou consumo

mol/(m3 h)

Re

numero de Reinolds

S

concentração de substrato

kg/m3

T

temperatura

K, ºC

t

tempo

s

V

volume

m3

v

velocidade

m/s

X

concentração de biomassa

kg/m3

µ

taxa específica de crescimento

h-1

µmax

taxa específica máxima de crescimento

h-1

τ

tempo de residência

h

νsgr

Velocidade superficial do gás no riser

m/s

m3/h

Símbolos gregos

15

SUMARIO

1.

INTRODUÇÃO.

19

2.

FUNDAMENTOS TEÓRICOS.

21

2.1.

Antecedentes.

21

2.1.1. Processo físico – químico.

21

2.1.2. Processos biológicos. Bactérias redutoras de sulfato.

24

2.1.3. Produção biológica de H2S: Fundamentos bioquímicos.

28

2.2.

29

Descrição do produto.

2.2.1. Propriedades físico-químicas do H2S.

29

2.2.2. Toxicologia.

30

2.3.

Modelo de estudo.

30

2.4.

Justificativa.

34

2.5.

Objetivos e projeções.

35

3.

MATERIAIS E MÉTODOS

37

3.1.

Caracterização dos efluentes.

37

3.1.1. Caracterização dos efluentes ácidos do processo pirometalúrgico

de produção de cobre blister.

37

3.1.2. Caracterização dos efluentes da unidade de lavagem de gás da UAS.

37

3.2.

Desenvolvimento de diagramas de bloco.

39

3.3.

Balanços de massa.

39

3.4.

Cinética de crescimento bacteriano.

42

3.5.

Dimensionamento de equipamentos

43

3.6.

Projeto do biorreator gas-lift.

44

3.6.1. Equações de projeto.

44

3.6.2. Sistema de controle

49

3.7.

Diagrama de blocos

52

3.8.

Caracterização do biorreator gas-lift.

54

3.9.

Médio de cultivo e bactéria utilizada.

54

16

3.10. Ensaios com Na2S para precipitação dos sulfetos metálicos

55

3.11. Modelagem matemática.

55

4.

RESULTADOS

56

4.1.

Estudo e caracterização do processo de geração de efluentes ácidos com

metais pesados.

56

4.1.1. Caracterização dos efluentes totais.

56

4.1.1.1. Aporte relativo de metais pesados na UTE.

56

4.1.1.2. Fluxo mássico de efluentes que entram na Unidade de

Tratamento de Efluentes (UTE).

58

4.1.1.3. Caracterização e segregação dos efluentes gerados na unidade de

lavagem de gás da UAS.

59

4.2.

Revalorização e reuso de efluentes na unidade de lavagem de gás da UAS.

62

4.3.

Preço dos metais

63

4.4.

Caracterização do biorreator

66

4.4.1. hold-up e velocidade superficial do gás no riser.

66

4.5.

68

Elementos para o dimensionamento do biorreator.

4.5.1. Exigências para o bioprocesso

68

4.5.2. Biomassa máxima e taxa de produção do produto.

70

4.5.3. Volume do biorreator

70

4.5.4. Modelos dinâmicos.

71

4.5.5. Modelo em estado estacionário

72

4.5.6. Biorreator gas-lift.

73

4.5.7. Reator de precipitação (contator gás –líquido).

74

4.5.8. Comparação econômica das possíveis reações químicas.

75

4.5.9. Parâmetros cinéticos e balanços em estado estacionário.

77

4.5.10. Modelagem matemática

79

4.6.

80

Ensaios de laboratório.

4.6.1. Crescimento de bactérias redutoras de sulfato no biorreator.

80

4.6.2. Tratamento de efluente ácido da unidade de lavagem de gás da

UAS com Na2S.

81

17

5.

DISCUSSÃO E CONCLUSÕES

82

5.1.

Caracterização de efluentes

82

5.2.

Modelagem matemática

83

5.3.

Modo de operação da planta de H2S

84

5.4.

Estudos em escala de laboratório

84

5.5.

Precipitação dos metais pesados.

85

5.6.

Conclusões.

85

5.7.

Sugestões

86

6.

REFERENCIAS

87

7.

APÊNDICE.

93

7.1.

Desenho do biorreator tipo gas-lift.

93

7.2.

Equações de desenho: cálculo, valores experimentais e teóricos.

95

7.3.

Fluxograma de recuperação e custo dos metais

96

7.4.

Custo para venda de concentrado (sulfeto metálico) da UAS e do lavador.

97

7.5.

Custo para venda do concentrado (sulfeto metálico) da mistura dos

efluentes menores.

98

7.6.

Desenho metabólico da bactéria Desulfovibrio desulfuricans.

99

7.7.

Custos e comparação do uso de sulfeto de sódio e sulfeto de hidrogênio.

100

7.8.

Listagem do programa

101

18

1

Introdução

A indústria metalúrgica caracteriza-se pelo processamento de grandes quantidades

de minérios com baixa concentração no metal de interesse. Conseqüentemente, é também

uma grande geradora de resíduos sólidos, líquidos e gasosos.

No processo de produção do cobre, por exemplo, o minério está normalmente

associado ao ferro, em forma de sulfetos, além de outros elementos metálicos muito

prejudiciais ao meio ambiente como o arsênio, cádmio, entre outros.

Esses resíduos, especialmente aqueles que contem metais pesados, são rapidamente

absorvidos na biosfera, causando sérios danos ambientais, quando descartados sem

tratamento.

Os principais efluentes de metalúrgicas que contém esses metais são as drenagens

das minas e a solução resultante da lavagem dos gases dos processos pirometalúrgicos.

Os efluentes ácidos de uma fundição de cobre são reconhecidos mundialmente

como causadores de sérios problemas ambientais. Em alguns processos metalúrgicos do

cobre, no processo de lavagem de gases, após a fundição desse metal, são gerados

aproximadamente 60% dos efluentes ácidos que são enviados para a planta de tratamento

de efluentes. Nessa planta os efluentes ácidos são misturados e tratados com um leite de

cal para aumentar o pH e, conseqüentemente, precipitar alguns metais pesados na forma

de hidróxidos metálicos. Esse processo gera grandes quantidades de lama de gesso

contaminada com metais pesados, necessitando ser disposta em um aterro especial,

formando, no momento, parte importante do passivo ambiental da empresa.

19

Dessas constatações surgem as seguintes perguntas:

Pode-se implementar um sistema biotecnológico, utilizando conceitos de tecnologia

limpa, com a finalidade de precipitação seletiva dos metais pesados

em efluentes

segregados?

Pode-se valorizar os efluentes tratados reusando-os e recuperando os metais de

valor comercial?

Este trabalho tem por objetivo apresentar as várias alternativas tecnológicas de

segregação desses metais e, em especial, concentrar-se nos processos de produção de gás

sulfídrico ou H2S (proveniente da produção biotecnológica ou da aplicação de Na2S), para

utilizá-lo na precipitação dos metais componentes do efluente industrial na forma de

sulfetos.

20

2

Fundamentos teóricos

2.1. Antecedentes

Um grande número de indústrias (metalúrgica, produção de circuitos eletrônicos,

processamento de aço, química fina e produção farmacêutica) descarta uma variedade de

metais tóxicos no meio ambiente com o conseqüente dano ambiental.

Diferentes métodos têm sido descritos para o tratamento de efluentes ácidos

contendo metais pesados, mas poucos são aplicados em escala comercial. Dentre eles,

destacam-se os seguintes:

2.1.1 Processos físicos -químicos

O mais amplamente utilizado é o processo de neutralização com leite de cal

(suspensão aquosa de CaO) ou outros compostos alcalinos (Lens, et al., 1998; Luptakova,

A. et al. 2003). Caracteriza-se principalmente pela precipitação dos metais nos respectivos

hidróxidos insolúveis.

Consiste em misturar o efluente ácido com óxido de cálcio (CaO), gerando sulfato

de cálcio (CaSO4, gesso) mais os hidróxidos dos metais pesados (M(OH)α α ≥ 2), sendo

esses últimos insolúveis em valores elevados de pH (pH≥7), como é descrito na seguinte

equação:

MSO4 + CaO + H 2 O → CaSO4 + M (OH ) 2

(1)

Podem-se citar outros processos de tratamento de efluentes contendo metais

pesados entre eles estão:

21

Eletrodiálise (Pilat, B.V., 2003, Perry, et al., 1999).

Consiste em permear o efluente através de uma membrana seletiva para cátions e

ânions sob a ação de um campo elétrico. Neste caso, os íons são transportados e

concentrados na corrente de salmoura (figura 1).

Figura 1: Esquema do processo de eletrodiálise (Perry, et al., 1999).

Adsorção seguida de flotação, para recuperação de íons metálicos (Matis, K.A., et

al., 2002, Perry, et al., 1999).

Inicialmente o efluente é colocado em contato com um material adsorvente

(hidroxiapatita, zeólita, goetita, hidrotalcita etc), e em seguida esta fase sólida é separada

utilizando o processo de flotação, que consiste na fluidização e separação destas partículas

sólidas.

A flotação pode ser feita utilizando ar disperso como ar dissolvido e apresenta

vantagens econômicas pelo seu baixo investimento inicial, sendo utilizada comumente na

água de lavagem de processos minerais.

Troca iônica (Curcovic, L.,et al., 1997).

O processo consiste na troca de íons, especificamente a substituição dos cátions

presentes na matriz do mineral. A estrutura de um silicato de alumínio é composta por SiO4e AlO4-. Os cátions Al3+ e Si3+ precipitam Cd, Zn e Mn presentes em um efluente

22

contaminado. Os silicatos apesar de inócuos são eficientes na remoção de metais pesados

em efluentes industriais. O poder de troca iônica dos silicatos de alumínio é uma

propriedade natural e com seletividade maior para o chumbo, cádmio, zinco e cobre.

A seguinte equação (1) descreve o processo clássico de troca catiônica:

M +2 + 2 NaR ⇔ MR2 + 2 Na +

(2)

Sendo R o sitio aniônico estacionário.

Adsorção seqüencial (Yabe, M.J.S., et al., 2003) .

Consiste no uso de material absorvente como sílica, carvão ativado e

alumina. Normalmente utilizado como sistema de tratamento de polimento, pois sua

eficiência é limitada à baixas concentrações de metais pesados (faixa <10 ppm).

Extração com solventes (Zhuang,Y., et al., 2000, Perry, et al. 1999).

Processo usado desde 1950, consiste no uso de duas fases imiscíveis, usualmente

uma fase orgânica, que tem um extractante, e uma fase aquosa, que contém o metal. As

duas fases misturadas geram uma emulsão que proporciona uma área interfacial para a

transferência de massa. Como resultado os íons metálicos são transferidos da fase aquosa

para a fase orgânica, onde é purificada. A equação geral que descreve o processo é a

seguinte:

nHR( org ) + M (naq+ ) ⇔ MRn ( org ) + nH (+aq )

(3)

A tabela (1) apresenta um resumo das diferentes tecnologias de recuperação e

remoção dos metais pesados com suas respectivas características e limitações. Nota-se que

o menor custo de tratamento (investimento e operacional) é o processo que utiliza a

precipitação com hidróxidos e sulfeto, sendo este último mais vantajoso por apresentar

seletividade variada em função do valor do pH.

23

Tabela 1: Tecnologias para remoção dos metais pesados.

Tecnologia

pH

Adsorção (CAG)

Tolerância

limitada

Tolerante

Moderada Não Tolera

Não

Moderada Não Tolera

Troca iônica

Tolerância

limitada

Membrana

Tolerância

limitada

Tolerante

Eletroquímica

Precipitação

(hidróxido)

Precipitação

(sulfeto)

Extração com

solvente

Seletividade

metal

Capital

3

US$/m

Operação

3

US$/m

<10

500

0,02-0,05

Pode ser

condicionado

>10

Sem dados

0,13

Resina pode Não Tolera

ser seletiva

Não

<100

100

0,05-0,25

Moderada Não Tolera

Não

>10

12,5

0,013-0,05

Não seletiva Tolerante

Tolerante

>10

12,5

0,003-0,013

Tolerância

limitada

Seletividade Tolerante

limitada ao

pH

Tolerante

>10

12,5

0,003-0,013

Alguns

sistemas

tolerantes

Solvente Não Tolera

seletivo aos

metais

Não

>100

CAG: carvão ativado granulado.

Influência

de sólidos

suspensos

Tolerância à Concentração

presença de

limite (mg/l)

matéria

orgânica

Sem dados Sem dados

(Eccles, H., 1999)

2.1.2. Processos biológicos: Bactérias redutoras de sulfato.

Os processos biológicos têm por característica principal a realização de reações

químicas complexas, que normalmente não acontecem à temperatura e pressão ambientais,

em contraste com os processos químicos que precisam de energia, pressão e catalisadores

para realizar a reação. Eles utilizam macromoléculas (enzimas) que são capazes de diminuir

a energia de ativação da reação, gerando um produto com uma eficiência de 100% sem

geração de resíduos. Essa característica faz dos processos biológicos sistemas

“tecnologicamente” limpos.

24

Processos biológicos utilizando bactérias redutoras de sulfato (BRS), especialmente

Desulfovibrio desulfuricans, têm sido descritos como tratamentos eficientes e

economicamente viáveis (Herrera et al., 1997; Cork et al., 1978; Eccles H., 1999), sendo de

interesse industrial, tanto por suas aplicações em processos de descontaminação ambiental

como na produção de enxofre ou compostos de enxofre de alto valor comercial.

As BRS são microorganismos quimiolitotróficos anaeróbios estritos, que podem ser

divididos em quatro grupos: bactérias gram-negativas mesofílicas, bactérias gram-positivas

formadoras de esporos, bactérias termofílicas, e arqueaobacterias. Elas se caracterizam por

“respirar” sulfato e utilizar hidrogênio como fonte de energia, gerando rapidamente H2S

(Bandziong, et al., 1978; Krekeler D., et al., 1995; Cipionka H., et al., 1998). A espécie

típica de BRS, representada por Desulfovibrio desulfuricans, podendo reduzir sulfato

autotroficamente (ausência de fonte de carbono orgânico) com hidrogênio e

heterotroficamente usando lactato como doador de elétrons (Chang et al., 2000; Nagpal et

al., 2000,Cipionka et al., 1986; Badziong et al., 1978).

O processo utiliza sulfato ou enxofre como receptor de elétrons, hidrogênio (ou

etanol, lactato) como fonte de energia e CO2 (ou etanol, lactato) como fonte de carbono,

gerando como produto o sulfeto de hidrogênio (H2S), H2O e biomassa (equações 4,5,6,7 e

8), sendo as reações estequiométricas descritas como:

rio desulfuricans

H 2 SO 4 + 4H 2 ⎯Desulfovib

⎯⎯⎯

⎯⎯⎯

⎯→ H 2 S + 4H 2 O

(4)

Desulfovibrio desulfuricans

H 2 SO 4 + 2C 2 H 5 OH ⎯⎯

⎯⎯⎯⎯⎯

⎯→ 2CH 3 COOH + H 2 S + 2H 2 O

(5)

Desulfovibrio desulfuricans

2C 3 H 5 O 3 Na + MgSO 4 ⎯⎯

⎯⎯⎯⎯⎯

⎯→ 2CH 3 COONa + MgCO3 + H 2 S + H 2 O

(6)

Desulfovibrio desulfuricans

4H 2 SO 4 + 2C 2 H 5 OH + 4H 2 ⎯⎯

⎯⎯⎯⎯⎯

⎯→ 4H 2 S + 3H 2 CO 3 + CO 2 + 7H 2 O

(7)

Desulfovibrio desulfuricans

6S + C 2 H 5 OH + 3H 2 O ⎯⎯

⎯⎯⎯⎯⎯

⎯→ 6H 2 S + 2CO2

(8)

25

Estas reações ocorrem em pH 7,0 e 30°C em anaerobiose, sendo as de interesse

industrial as equações 7 e 8 (Nagpal, et al., 2000; Boonstra J., et al., 2003; Buisman, et al.,

2003).

No meio ambiente natural, as bactérias redutoras de sulfato concorrem com as

bactérias metanogênicas por substratos comuns que são hidrogênio, formiato e acetato. Esta

característica justifica a utilização de culturas mistas na redução de sulfato e produção de

H2S em biorreatores (Oude Elferink S.J.W.H. et al., 1994), desde que as condições

favoráveis às BRS sejam estabelecidas. Em sistemas reais, a proporção entre sulfato e

carbono é a que origina a prevalência das metanogênicas ou as sulfetogênicas (exclusão

biocompetitiva).

O H2S, produto do metabolismo das BRS, pode reagir com os metais pesados

presentes no efluente, formando sulfetos insolúveis. A produção de sulfeto metálico se dá

mediante a seguinte reação (equação 9) e sem a utilização de outro insumo no processo.

H 2 S + M +2 + A − → MS + H 2 A

(9)

Independentemente da origem (biológica ou não) do íon sulfeto, a sua utilização

para precipitar os metais pesados, se comparada à precipitação com leite de cal, apresenta

as seguintes vantagens: a) a solubilidade dos sulfetos é muito menor do que a dos

correspondentes hidróxidos (Figuras 2 e 3), b) os sulfetos podem ser precipitados

seletivamente, c) existe a possibilidade de recuperação dos metais de interesse comercial a

partir dos sulfetos metálicos e d) apresenta uma alta reatividade sob uma ampla faixa de

pH ( Foucher, S., et al., 2001; Glombitza, F., 2001).

26

Figura 2: Solubilidade dos sulfetos metálicos (mg/l) v /s pH (EPA, 1981).

Figura 3: Solubilidade dos hidróxidos metálicos (mg/l) versus pH (EPA, 1981).

27

A solubilidade dos sulfetos metálicos diminui à medida que se aumenta o pH, sendo

possível a sua precipitação seletiva, precipitando antes os com produto de solubilidade

(Kps) mais baixos, como são As2S3, Bi2S3, CuS, em pH <4 e os com Kps mais altos (ZnS,

NiS etc) em pH > 5,0. Em comparação, os hidróxidos são insolúveis em pH mais elevados

do que aqueles observados para os sulfetos.

Em estudos prévios para um sistema de biogênese de H2S, têm sido estimados

parâmetros cinéticos de crescimento bacteriano e rendimentos em escala de laboratório e

piloto (Jorquera et al., 2004, Herrera et al., 1991; Van Houten et al., 1994, 1995; Okabe et

al., 1992). Com esses dados pode-se desenvolver e projetar um sistema de redução de

sulfato e geração de H2S, utilizando-se um biorreator do tipo gas-lift (Gavrilescu M. and

Tudose R.Z., 1998 e 1999; Truex, et al., 2000).

O sistema biológico descrito tem como objetivo final a produção de H2S, que será

utilizado na precipitação dos metais pesados presentes nos efluentes contaminados.

2.1.3. Produção biológica de H2S: Fundamentos bioquímicos.

As bactérias redutoras de sulfato, representadas geralmente por Desulfovibrio

desulfuricans,

apresentam características bioquímicas particulares. Segundo as vias

metabólicas (ver apêndice 7.6), para a geração de sulfeto de hidrogênio (H2S) a principal

fonte de energia (doador de elétrons) é o hidrogênio. Vias alternativas, utilizando

compostos orgânicos, usam a oxidação deles e os elétrons para produzir hidrogênio via

hidrogenases presentes no citoplasma (hidrogenase –Fe). Por exemplo, para o metanol, ele

é transformado em CO2 liberando prótons e elétrons que são utilizados na geração de

hidrogênio no citoplasma. O hidrogênio sai do citoplasma para o espaço periplásmico e

interage com a hidrogenase presente na membrana plasmática (hidrogenase Ni-Fe) gerando

novamente elétrons e prótons. Os elétrons são transferidos pelo citocromo c3 a diferentes

enzimas de oxidorredução (adenosina fosfossulfato redutase; desulfoviridina, tritionato

redutase, tiosulfato redutase) permitindo a redução do sulfato até sulfeto ou de enxofre até

sulfeto, que sai da célula como sulfeto de hidrogênio. Os prótons formados geram um

gradiente eletroquímico permitindo gerar ATP via ATPase. No caso do enxofre como

substrato e etanol (como fonte de energia) ele é transformado até chegar a piruvato que

28

entra no ciclo dos ácidos tricarboxílicos. Os elétrons são transferidos para moléculas

redutoras que finalmente os transferem ao sulfito via ferredoxina, gerando H2S, (KEGG

Metabolic Pathway, www.Kegg.com ; Choi, et al., 1994).

Como fonte de carbono muitas BRS fixam CO2 utilizando uma via alternativa (rota

do monóxido de carbono desidrogenase).

A eficiência do processo vai depender de vários fatores, dentre eles a transferência

gás-líquido para o caso do hidrogênio, da disponibilidade da fonte de elétrons como

orgânicos e sua transformação até hidrogênio e a eficiência das diferentes rotas

metabólicas.

2.2 Descrição do produto.

O produto é o gás H2S, resultante do metabolismo bacteriano, gerado em um

processo biotecnológico, para ser utilizado na precipitação dos metais pesado presente nos

efluentes descritos anteriormente, gerando os sulfetos metálicos correspondentes.

2.1.1. Propriedades físico-químicas do H2S

O H2S apresenta as seguintes características físico–químicas (Gas properties, 2003).

Aparência: gás sem cor.

MM= 34,08 g/mol

Odor: Repulsivo semelhante a ovos podres.

Ponto de ebulição: -60 °C

Pressão de vapor: 394,0 psia (37,8°C)

(Densidade do vapor (Ar = 1): 1,176 15,6 °C)

Solubilidade em água: baixa.

(Densidade (H2O = 1): 0,79 15,6 °C)

Ponto de ignição: Gás inflamável a temperatura e pressão ambiente.

29

2.2.2. Toxicologia

O H2S quando inalado entra na circulação diretamente através de membranas

alvéolo capilar onde é dissociado em íons HS-. H2S livre interage reversívelmente com

metalo-proteínas, proteínas que têm disulfitos e thio-S-metil-tranferase formando sulfitos

metálicos. Os íons HS- interagem com numerosas enzimas e outras macromoléculas,

incluindo hemoglobina e mioglobina. Sulfohemoglobina pode ser gerada em suficiente

quantidade para contribuir à toxicidade aguda. O alvo crítico de HS- é a citocromo oxidase,

particularmente citocromo-C oxidase, resultando em uma inibição da utilização do oxigênio

celular, ácidose metabólica secundária em um metabolismo anaeróbico e anóxia citotóxica.

H2S é um inibidor mais potente da citocromo–C oxidase que o cianeto, tendo um

mecanismo celular diferente. Devido ao anteriormente dito, o controle de emissão de H2S

tem que ser cuidadoso em uma planta de produção, evitando qualquer operação unitária

aberta e tendo mecanismos que neutralizem seu efeito transformando-o em outro produto

como sulfeto de sódio (Chaturvedi, et al., 2001).

2.3. Modelo de estudo

Para este projeto utilizou-se o efluente gerado em uma planta de produção de cobre

blister (Caraíba Metais S.A.), especificamente aquele proveniente do sistema de lavagem

de gases, que apresenta como principal característica elevada acidez e elevado conteúdo de

metais pesados.

O processo de lavagem de gases (principalmente SO2 e SO3) consiste em um

sistema onde os gases do forno de fundição são resfriados e lavados com uma corrente de

água ácida, gerando efluentes ácidos com presença de metais pesados como arsênio,

chumbo, cádmio etc. Sua absorção em fase líquida (lavagem de gases dos processos

pirometalúrgicos) gera os seguintes ácidos:

SO 2 + H 2 O ⎯

⎯→ H 2 SO 3

ácido sulfuroso

(10)

SO 3 + H 2 O ⎯

⎯→ H 2 SO 4

ácido sulfúrico

(11)

30

Os efluentes ácidos gerados são misturados e enviados a uma unidade de tratamento

de efluentes (UTE), onde esse efluente é tratado, posteriormente, com leite de cal (CaO)

precipitando os metais pela elevação do pH, gerando uma lama de gesso (sulfato de cálcio),

contaminada com os hidróxidos dos metais, que é disposta em um aterro especial.

Unidade de lavagem de gás da UAS

A planta de ácido sulfúrico tem como finalidade a produção de ácido sulfúrico com

concentração de 98,56 % através do aproveitamento do SO2 contido nos gases provenientes

do forno Flash e Conversores da fundição. A lavagem dos gases consiste em retirar dos

gases as partículas sólidas e baixar a temperatura dos mesmos, visando atender as

necessidades do processo para obtenção do ácido sulfúrico.

Os gases provenientes da Unidade Pirometalúrgica, contendo SO2, SO3, O2, CO2,

partículas sólidas e outros, com uma temperatura próxima de 350 °C, são introduzidos na

torre de resfriamento onde são resfriados através de uma corrente circulante de água ácida

(torre T-1101). A corrente circulante retira as impurezas contidas nos gases sendo levada

por gravidade do fundo da torre T-1101, para o tanque de lama (TQ-1105), onde, após a

sedimentação da lama, é bombeada ao topo da torre de resfriamento, fechando o circuito.

O excesso de líquido vai para outro tanque (TQ-1101) em uma operação similar. Os gases

resfriados (60 °C), e saturados, passam por um separador de gotículas (E-1105). Eles

seguem para a torre de lavagem (T-1102), onde são resfriados (30 °C) de modo a condensar

o excesso de vapor contido no mesmo. O excesso de água condensada é transferido por

gravidade para o tanque de lama (TQ-1105). O SO3 original, contido no gases, reage com o

vapor da água e é removido por precipitadores eletrostáticos E-1101 (A,B,C,D,E,F) onde

segue para o tanque de “neutralização” (TQ-1101),(Figura 4). Finalmente o gás limpo é

enviado para o tanque de secagem.

31

Torre de lavagem

Torre de

resfriamento

Precipitadores

eletrostáticos

Gases provenientes do

forno da fundição

Tanque

1105

Tanque

1101

Torre de esgotamento

Figura 4: Unidade de lavagem de gás da planta de produção de ácido sulfúrico (UAS) na

Caraíba Metais S.A.

Fluxograma de processo

O seguinte diagrama mostra a Unidade de lavagem de gás da UAS, com seus

diferentes componentes já descritos anteriormente.

32

Figura 5: Fluxograma de processo indicando as diferentes operações unitárias relacionadas

ao processo de lavagem dos gases provenientes do forno da fundição.

O fluxograma de processo tem os seguintes componentes:

Tubulações: 1,2,3,4,5,6,7.

Tanques: TQ-1105 anexo, TQ-1105, TQ-1106, TQ-1101.

Torres: T-1101 (torre de resfriamento), E-1105 (torre de esgotamento de lama), T-1102

(torre de lavagem).

Trocadores de calor: P-1109.

Precipitadores: E-1101

Pontos de amostragem: P1, P2, P3, P4, P5, P6.

O uso de um sistema para precipitar os metais em uma etapa prévia à UTE tem

interesse ambiental e econômico. Uma alternativa, após o tratamento com H2S, é a geração

de um efluente ácido sem metais pesados, contendo ácido sulfúrico (H2SO4), que possa ser

reutilizado na geração de mais ácido na unidade de ácido sulfúrico (UAS). Os metais

33

podem ser recuperados e comercializados e o efluente recirculado e reutilizado, diminuindo

o consumo de água de processo, como se apresenta no seguinte esquema (figura 6).

Figura 6: Fluxograma do processo de fundição indicando a lavagem de gás e a proposta de

tratamento dos efluentes gerados.

2.4. Justificativa.

Existe uma necessidade das indústrias de processos disporem seus subprodutos ou

resíduos industriais. A deposição de sulfato, especificamente de ácido sulfúrico, e de

recaptura de metais pesados, é de interesse para vários setores industriais, especialmente

para os setores químico e metalúrgico. É também de importância fundamental para a

sustentabilidade dos processos produtivos das indústrias a geração de produtos de maior

34

valor comercial e menor impacto ambiental, utilizando processos onde são aplicados os

conceitos de produção mais limpa.

A redução de sulfato por bactérias é de interesse, pois se trata de uma tecnologia

limpa, que utiliza organismos vivos para a transformação de um substrato de baixo valor

comercial (S e H2SO4) em um de alto valor, como é H2S, que pode ser utilizado para

precipitar metais pesados nos efluentes ácidos.

2.5. Objetivos e projeções

a) Objetivo geral

O objetivo desse trabalho é: a) mostrar a eficiência do uso de H2S e b) desenvolver

um processo biotecnológico, tecnologicamente limpo, para a produção de H2S, usado na

precipitação de metais pesados, presentes em efluentes industriais líquidos ácidos,

provenientes do sistema de lavagem de gases de uma unidade de produção de cobre blister.

b)Objetivos específicos:

a) Caracterizar os efluentes ácidos.

Identificar a composição e concentração dos efluentes gerados em cada operação

unitária do sistema de lavagem de gás da UAS.

b) Desenvolver tecnologia limpa para gerar H2S biologicamente.

O desenvolvimento desse objetivo permitiu estabelecer a viabilidade técnica

da seleção do processo biotecnológico para a produção de H2S, e sua utilização na

precipitação de metais pesados.

c) Avaliar o reuso de efluentes.

Permitiu a valorização dos efluentes gerados no sistema de lavagem em

outro processo dadas suas características físico-químicas e de sua composição.

d) Elaborar o projeto conceitual do processo de produção de H2S.

35

Tem-se que definir uma seqüência eficaz de operações unitárias em nível de

projeto conceitual que permita produzir H2S, dimensionando os principais

elementos do processo.

e) Modelagem matemática segundo os balanços de massa.

Avaliar o comportamento dinâmico do sistema segundo os balanços de massa do

sistema de geração e tratamento dos efluentes.

c) Projeções

O presente trabalho permitirá a elaboração de um projeto conceitual da produção

microbiana de H2S, permitindo dispor de alternativas de processo para a recuperação de

metais pesados em solução sobre à base de características particulares, especialmente com

maiores detalhes sobre a cinética dos microorganismos utilizados, para assim dispor de

informações para o adequado dimensionamento dos equipamentos necessários nas

diferentes operações unitárias, entre outros.

O presente trabalho permitirá o refinamento do modelo para a geração bacteriana de

H2S, esclarecendo o comportamento cinético e a aplicabilidade desta tecnologia a sistemas

reais.

36

3

Materiais e Métodos

3.1.Caracterização dos efluentes

3.1.1. Caracterização dos efluentes ácidos do processo pirometalúrgico

de produção de cobre blister.

A caracterização dos efluentes que entram na UTE (efluentes provenientes do

sistema de lavagem da UAS, Lavador e outros) foi feita pela Caraíba Metais. S.A. durante o

período de Dezembro de 1999 a Janeiro de 2000. Os dados foram fornecidos mediante

tabela de dados e planilhas.

3.1.2. Caracterização do efluente ácido da unidade de lavagem de gás da

UAS.

Segundo os dados da caracterização geral dos efluentes, anteriormente citados,

colocou-se como objetivo a caracterização do efluente gerado no sistema de lavagem dos

gases da UAS. Este foi feito pela Caraíba Metais S.A. e a Escola Politécnica da UFBA,

seguindo um plano de amostragem durante o período de um mês.

A caracterização dos efluentes gerados na UAS permitiu conhecer se esses podem

ser reutilizados ou tratados em separado, com o objetivo de diminuir a quantidade de metais

pesados que é enviada para a UTE.

37

a) Plano de Amostragem na Unidade de Ácido Sulfúrico (UAS)

As amostras da unidade de lavagem de gás da UAS (unidade de ácido sulfúrico)

foram coletadas nas quantidades e freqüências necessárias para sua caracterização e testes.

No sistema de lavagem de gás da UAS identificaram-se 6 pontos de amostragem,

para sua caracterização e possíveis tratamentos ou reutilização, os quais estão indicados na

figura 7.

Figura 7: Pontos de amostragem na unidade de ácido sulfúrico (UAS).

P1: efluente da torre umidificadora

P2: efluente do separador de ácido.

P3: efluente da torre de lavagem, amostrado na bomba de recirculação dos trocadores de

calor.

P4: efluente dos precipitadores eletrostáticos.

P5: efluente do tanque TQ-1101.

P6: efluente do tanque TQ-1105.

38

As amostras coletadas foram enviadas para laboratórios de análises químicas,

UFBA e SENAI para serem analisadas quanto ao conteúdo de metais pesados e fluoreto,

mediante a técnica de espectrometria de absorção atômica e eletrodo de íon seletivo,

respectivamente.

Tomaram-se 1000 ml de cada ponto durante um período de trabalho (8 horas), até

completar os 6 pontos por dia: 4 amostras por ponto durante um período de tempo de um

mês.

b)Re-valoração e reuso de efluentes

Segundo os dados obtidos na caracterização dos efluentes gerados na UAS, avaliouse a possibilidade de re-valoração e reuso deles, em outros processos que requeiram água,

dependendo de suas características e compatibilidade.

3.2. Desenvolvimento de diagramas de bloco.

Desenvolveram-se diagramas de bloco com as operações unitárias principais, para

aplicação dos dados nos respectivos balanços de massa, e estimativas do consumo de

substrato, volume do reator (segundo as necessidades de H2S), rendimentos, vazão de gás,

vazão de líquido, carga, entre outros, para atingir as necessidades do H2S para o tratamento

do efluente gerado na UAS.

3.3. Balanços de massa.

Os balanços realizados foram baseados nos modelos matemáticos que governam as

operações unitárias relacionadas a cada processo assim como em modelos cinéticos que

representam o crescimento de bactérias redutoras de sulfato em biorreatores (Van Houtem,

et al., 1994, Lyndersen, et al.,1994; Perry, et al., 1999). Os balanços nos permitiram

estimar, em estado estacionário, parâmetros de projeto do biorreator assim como, em

sistema dinâmico, a evolução temporal do desenvolvimento das bactérias.

As seguintes considerações foram feitas:

a) Fases gasosa e líquida são idealmente misturadas.

39

b) O volume no reator é constante.

c) O líquido que passa através do reator possui composição constante.

d) A resistência de transferência de massa no lado gasoso é desprezível.

e) A taxa de diluição (D) tem que ser mais baixa que a velocidade específica de

crescimento (Ellermeyer, S.et al., 2003). Sendo D:

D=

F

V

(12)

Com as considerações assumidas tem-se que:

dX

= RX = µ X

dt

(13)

dS

1

= RS = − X µ X

dt

YS

(14)

dH 2

= RH 2 = −Y XH 2 µ X

dt

(15)

dP

= RP = Y XP µ X

dt

(16)

Sendo R a taxa de produção ou consumo; X, a concentração de biomassa; µ ,

velocidade específica de crescimento dos microorganismos e YSX , o rendimento. O

rendimento segue a seguinte expressão.

YSX

dX

= dt

dS

−

dt

(17)

Em termos gerais, os balanços de massa para a fase líquida e fase gasosa são (Van

Houtem, et al., 1995):

40

Balanço de massa para o componente j na fase líquida do reator.

V

dC j , L s

dt

= QL C jL e − QL C jL s + k L a (

C jG s

m

− C j L s )V + R jV

(18)

Balanço de massa para o componente j na fase gasosa do reator.

V

dC j ,G s

dt

= QG C jG e − QG C jG s − k L a(

C jG s

m

− C j L s )V + R jV

(19)

Sendo m o coeficiente de solubilidade gás-líquido; k L a , coeficiente de transferência de

massa gás-líquido; V, volume do reator; QG , vazão de gás; Q L , vazão de líquido.

O coeficiente de solubilidade segundo a lei de Henry corresponde a:

C jG

C jL

= H C = Constante de Henry= m

(20)

C JG = Concentração da fase gasosa (mol / m 3 )

C jL = Concentração de saturação na fase líquida (mol / m 3 )

Sendo expresso em l/mol °K como:

HC =

H

RT

(21)

41

3.4. Cinética de crescimento bacteriano.

Com relação à cinética de redução de sulfato e de enxofre tem-se que:

a) O crescimento da biomassa é, de acordo com a cinética de Monod, expressa

como um modelo hiperbólico retangular:

µ=

µ max S

Ks + S

= µ Monod

(22)

onde,

µ : taxa específica de crescimento dos microorganismos, h-1

µ max : taxa específica máxima de crescimento dos microorganismos, h-1

K s : coeficiente de saturação.

As funções vitais dos microorganismos visam a manutenção de seu sistema

(autopoiesis), a otimização de reações bioquímicas dentro da célula , usando eficientemente

as fontes de nutrientes, maximizando o uso da energia e crescendo tão rapidamente quanto

possível. A taxa de diluição influencia essas reações e o crescimento celular, visto que

determina o tempo de contato entre o microorganismo e o substrato, ao contrário, as

funções vitais não são alteradas.

Em condições limites, em presença ou ausência de nutrientes, os microorganismos

não são capazes de se reproduzir, ainda que com uma taxa de diluição (D) adequada. Em

condições desfavoráveis de taxas de diluição, os microorganismos continuam realizando

todas as reações que compõem o seu metabolismo para a manutenção do sistema (Raizer

Neto, comunicação pessoal).

Baseado no que foi mencionado anteriormente, assumiu-se que a velocidade

especifica de crescimento pode ser relacionada com a seguinte expressão:

µ ap = αµ Monod

(23)

sendo:

42

µ ap = velocidade aparente

Alfa é uma constante adimensional que leva em conta a contribuição da

concentração de biomassa, concentração inicial de substrato e taxa de diluição

( α ( X , S o, D) ). No caso particular de α = 1 , temos que:

µ ap = µ Monod = D em estado estacionário.

Em geral, α tem a seguinte expressão:

α = β + γ ln

DS 0

X

(24)

Sendo β e γ coeficiente experimentais;

µ Monod =

µ ap

DS

β + γ ln 0

X

(25)

b) A formação de produto está diretamente associada à produção de biomassa.

c) O consumo de substrato para manutenção celular é incorporado nos rendimentos

de biomassa YSX .

3.5. Dimensionamento de equipamentos

O dimensionamento dos equipamentos está associado às principais operações

propostas no projeto conceitual da planta biotecnológica. Sustenta-se na realização dos

balanços de massa, cinética e equações de desenho para ditos equipamentos. Cabe dizer que

o reator é o equipamento mais complexo do sistema. Selecionou-se o modo de operação

contínua do processo.

43

3.6. Projeto do biorreator gas-lift

O biorreator foi projetado utilizando Autocad® como ferramenta de desenho e

montado segundo o esquema (ver apêndice 7.1). As tampas de aço inox 316 foram

construídas pelo CETEM, segundo o desenho apresentado. As tubulações de aço inox 316

foram compradas na Swagelok®. Válvulas solenóides Asca, sensores de pH e ORP da

Marconi. Bomba peristáltica Masterflex, tubulação de plástico Masterflex. O controle do

processo foi feito com um controlador lógico programável (CLP) fornecido pela Altus® . A

interfase gráfica que permitiu a comunicação com o CLP e aquisição de dados foi fornecida

pela Elipse Scada ®. A programação foi feita com o software Mastertools fornecido pela

Altus®.

3.6.1. Equações de projeto.

O biorreator gas-lift foi baseado nos trabalhos publicados por Gavrilescu, M. and

Tudose, R. Z., (1999) e montado como descrito em 3.6.

A figura 8 mostra as partes do biorreator constituído principalmente por dois tubos

concêntricos, onde o gás entra pela parte central, causando uma mudança de densidade no

líquido. A mudança de densidade permite a circulação do líquido no reator.

44

Nível

Líquido

hs

Riser

Downcomer

ht

hB

Dw

Dr

Figura 8: Partes do biorreator tipo gas- lift.

Principalmente considerou-se que:

¾ A velocidade volumétrica do líquido é a mesma nas regiões do riser e

downcomer (sistema fechado, não há entrada nem saída de líquido).

¾ Padrão de fluxo turbulento na área do riser.

¾ O diâmetro do riser ao downcomer mantêm a seguinte relação:

D w = 2 (Dr )

(26)

Relação obtida considerando que o numero de Reynolds está descrito pela seguinte

equação (Perry, 1999):

Re =

ρυD

µ

(27)

Sendo: υ = velocidade volumétrica do líquido; ρ = Densidade do líquido; D = Diâmetro

característico; µ = viscosidade do líquido; R= número de Reynolds.

45

O numero de Reynolds no tubo central ou riser é:

Re r =

ρυ r Dr

µ

(28)

ρυ a De

µ

(29)

R na região anular ou downcomer é:

Re a =

Sendo De= diâmetro equivalente, definido como o diâmetro de um tubo que tem o

mesmo número de Reynolds para a região dada (neste caso a anular). É definido como uma

função da área seccional (A) e do perímetro de gotejamento Pw.

De =

4A

Pw

(30)

Têm se:

⎛ πD 2 πD 2

4⎜⎜ w − r

4

4

De = ⎝

(πDw + πDr )

De =

⎞

⎟

⎟

⎠

(31)

(Dw − Dr )(Dw + Dr )

= ( D w − Dr )

( D w + Dr )

Re a =

ρυ a (Dw − Dr )

µ

(32)

(33)

A fração dos dois números de Reynolds é

ρυ r Dr

µ

Re r

=

ρυ a (Dw − Dr )

Re a

(34)

υ r Dr

Re r

=

Re a υ a (Dw − Dr )

(35)

µ

46

Considerando que a velocidade volumétrica do líquido é a mesma nas duas regiões e

as velocidades lineares são função da área seccional, temos que as áreas do draft tube e do

área anular são iguais, então :

2

Ar = π

Dr

4

Aa = π

Dw

D

−π r

4

4

(36)

2

2

(37)

Ar = Aa temos que

D w = 2 ( Dr )

(38)

Os números de Reynolds ficam:

Rr

= 1 + 2 = 2,41

Ra

(39)

A turbulência hidráulica no tubo central ou riser é mais alta que na região anular,

sendo o estresse relacionado em um padrão de fluxo normal, mais alto para uma taxa de

entrada de gás que para um padrão de fluxo reverso (Herrera L., 1982).

¾ Segundo Gavrilescu, et al., 1998, as correlações para cada hold-up parcial

são:

Hold-up no riser ε GR = 8 x10 −3 ⋅ G a

0.21

⋅ Fr

0.82

⋅ B −0.19 ⋅ Y −0.43 ⋅ T −0.10 ⋅ R −0.17 (40)

Hold-up no downcomer ε GD = 2.35 x10 −3 ⋅ G a

Hold-up separação ε GS = 61.3 x10 −3 ⋅ G a

Hold-up total

0.13

0.20

⋅ Fr

⋅ Fr

0.94

0.74

⋅ B 0.41 ⋅ Y −1.14 ⋅ T −0.54 ⋅ R −0.24 (41)

⋅ B −0.36 ⋅ Y −1.25 ⋅ T −0.28 ⋅ R −0.25

ε GT = 3 ⋅ Fr 1.2 ⋅ B −0.13 ⋅ Y −0.20 ⋅ T −0.6 ⋅ R −0.16

(42)

(43)

47

Com:

ν sgr

Numero de Froude

Fr =

Numero de Galilei

Ga =

Fração espacial parte baixa

B=

hB

Dr

(46)

Fração espacial parte alta

T=

hs

+1

Dr

(47)

Resistência ao fluxo no downcomer

Fração separador de gás

Y=

(44)

gDr

gρ L2 Dr3

(45)

η L2

R=

Ad

Ar

(48)

hs + D r

Ds

(49)

¾ O volume total do reator é representado por:

Vt = π rw ht

2

(50)

Sendo ht a altura total; rw o raio do downcomer.

¾ O volume do líquido está representado por:

Vl = π rw2 hl

(51)

48

3.6.2. Sistema de controle

O controle do biorreator visou manter constantes as variáveis como:

temperatura, pH e

pressão e monitorar ORP (potencial redox). O sistema de

controle é esquematizado na figura 9.

Figura 9: Esquema da malha de controle para o biorreator proposto.

Os pontos de ajuste foram os seguintes: Pressão = 0,5 psi, pH= 7,0 e temperatura=

30 °C.

O controle foi feito mediante um controlador lógico programável (CLP) conectado

aos sensores de pH, potencial redox, temperatura e pressão mediante transdutores com

saída de 0-10 V; e aos atuadores de controle (válvulas solenóides e aquecedor). Uma

interface gráfica foi configurada no supervisório Elipse Scada® , para acompanhar e

controlar o processo (figura 10). A comunicação CLP computador foi feita mediante a porta

49

RS-232 do CLP e a entrada USB do computador, utilizando o software MasterTools

(figura 11).

Figura 10: Interface gráfica configurada no supervisório Elipse Scada.

Transdutor 0-10V

RS-232

Bio

Reator

CLP

Computador

USB

Entradas analógicas

Figura 11: Esquema do sistema de controle CLP-computador-biorreator.

50

Construiu-se um reator em escala de laboratório (figura 12 e 13) segundo o descrito

neste capítulo.

Manômetro

Válvula solenóide

Biorreator

Transdutor de pressão

Sensores de pH, Eh,

Temperatura

Transdutor de pH e ORP

Sensor de temperatura

Bomba peristáltica

Figura 12: Foto do biorreator em escala de laboratório.

51

Computador e

programa com

a interface

gráfica.

CLP

(controlador

lógico

programável)

Figura 13: Sistema de controle (CLP) e interface gráfica.

O sistema em escala de laboratório operou a 30 °C em uma faixa de pressão de 0,5 a 1 psi.

O fluxo de gás nitrogênio foi mantido constante e re-circulado para garantir a anaerobiose.

O potencial redox foi, em média, de -300 mV, medido com eletrodo combinado. O reator

foi inoculado com Desulfotomaculum sp., com o meio de cultivo conforme o descrito em

materiais e métodos, seção 3.9.

3.7. Diagrama de blocos

O processo contempla duas etapas, a produção de H2S e a precipitação dos metais

pesados. Cada uma das etapas está associada aos seguintes equipamentos de processos:

biorreator de produção e reator de precipitação. Não serão considerados cálculos de

bombas, tubulações e outros equipamentos por sair do escopo do presente trabalho.

O seguinte diagrama (figura 14) de bloco mostra os diferentes sistemas e seus

respectivos fluxos.

52

Figura 14: Diagrama de blocos indicando os dois sistemas principais para a produção de

H2S e precipitação dos metais pesados, sendo F= vazão dos efluentes e Fg = vazão de gás.

F1= vazão substrato 1 (enxofre) ; F2= vazão substrato 2 (etanol).

O diagrama de blocos apresenta a produção biológica de H2S. O gás é produzido

pelo biorreator e é passado a um contator gás-líquido onde ocorre a precipitação dos metais.

O gás de transporte é nitrogênio, o processo consome H2S e CO2 e o nitrogênio é reciclado

como gás de transporte. O excesso de gás (fenômeno eventual) é tratado com um lavador de

gás com soda cáustica (NaOH) que captura o H2S resultando em NaHS que é agregado no

contator gás-líquido novamente. Uma alternativa de captura do excesso de H2S é a sua

oxidação com outro tipo de bactérias até formação de enxofre elementar.

A linha verde de gás indica o processo com re-circulação de nitrogênio para retirada de H2S

do biorreator.

53

3.8. Caracterização do biorreator gas-lift

Hold-up

O reator foi caracterizado quanto ao seu hold-up ( ) ou percentagem de gás

nitrogênio contido na fase líquida, utilizando a seguinte equação (Ghirardini, M., et al.,

1992):

ε=

V g − Vl

Vg

=

2πrhg − 2πrhl

2πrhg

=

hg − hl

hg

(52)

Velocidade superficial do gás

A velocidade superficial do gás no riser foi estimada usando a seguinte equação

(Gavrilescu, M, 1999):

ν SGR =

QG

AR

(53)

Sendo: QG = Vazão de gás estimado mediante um rotâmetro e AR a área da seção

transversal do riser.

Estimativa da vazão de gás para regime homogêneo (Krishna R., et al., 2000).

Se fez uma curva de hold-up versus velocidade superficial do gás no tubo central.

Baseado no setor onde a tendência da curva é linear, escolheu-se a vazão de gás que gera

essa tendência, permitindo um regime homogêneo de fluxo das borbulhas.

3.9. Meio de cultivo e bactéria utilizada.

Utilizou-se a bactéria redutora de sulfato Desulfotomaculum sp fornecida pelo Dr.

Paulo Almeida (ICS, UFBA) para avaliar a operação do reator e condições reais. O meio de

cultivo consistiu em uma mistura de sais como indicado a seguir:

Soluçao A: Na2SO4 3,00 g; KH2PO4 0,20 g; NH4Cl 0,30 g; NaCl 7,00 g; MgCl2 x 6 H2O

1,30 g; KCl 0,50 g; CaCl2 x 2 H2O 0,15 g; Resazurina 1,00 mg; água destilada 870,00 mL.

Solução B: Elementos traços SL-10 1,00 mL.

54

Solução C: NaHCO3 5,00 g; água destilada 100,00 mL.

Solução D: Solução de vitaminas 10,00 mL.

Elementos traços SL-10: HCl (25%; 7,7 M)10,00 ml; FeCl2 x 4 H2O 1,50 g; ZnCl2 70,00

mg; MnCl2 x 4 H2O 100,00 mg; H3BO3 6,00 mg; CoCl2 x 6 H2O 190,00 mg; CuCl2 x 2

H2O 2,00 mg; NiCl2 x 6 H2O 24,00 mg; Na2MoO4 x 2 H2O 36,00 mg; água destilada

990,00 mL.

Vitaminas: Biotina 2 mg; Ácido Fólico 2 mg; Piridoxina-HCl 10 mg; Tiamina-HCl x 2

H2O 5 mg; Riboflavina 5 mg; Ácido Nicotínico 5 mg

D-Ca-pantothenate 5 mg; Vitamina B12 0,10 mg; ácido para amino benzóico 5 mg;

Água destilada 1000 mL

Misturam-se as soluções A, B, C e D nos volumeis indicados para cada uma delas.

Coloca-se a solução final em contato com nitrogênio para garantir a ausência de oxigênio.

3.10. Ensaios com Na2S para precipitação dos sulfetos metálicos

Dada a baixa velocidade de crescimento das bactérias e pequena produção de H2S,

ensaios com sulfeto de sódio (80 g/L) foram feitos com o efluente proveniente do sistema

de lavagem da UAS. Colocou-se o efluente num erlenmeyer (100 mL) e agitou-se

magneticamente durante 1 hora, agregando o sulfeto de sódio até não observar mais reação.

Filtrou-se a solução analisando o líquido quanto ao conteúdo de metais pesados por

espectrometria de absorção atômica. Estes ensaios tiveram o propósito de fornecer

antecipadamente uma concentração aproximada dos precipitados que poderiam se obter

com o processo biológico.

3.11.Modelagem matemática.

Segundo os balanços de massa, estudou-se o comportamento dinâmico do sistema

de produção biológica de H2S. Foi utilizada a metodologia de integração de equações

diferenciais ordinárias segundo o algoritmo ODE 45 baseado em Runge-Kutta,

modificando diferentes parâmetros numéricos de forma a otimizar a integração (Sevella, et

al.; 2000). Utiliza-se Matlab

®

como ferramenta computacional. As listagens das rotinas

são apresentadas no apêndice (7.8).

55

4

Resultados

4.1 Estudo e caracterização do processo de geração de efluentes ácidos com

metais pesados

4.1.1. Caracterização dos efluentes totais

4.1.1.1. Aporte relativo de metais pesados na UTE.

A tabela seguinte (tabela 2) indica a concentração dos metais pesados nos diferentes

efluentes gerados que entram na unidade de tratamento de efluente (UTE), indicando a

concentração dos metais em ppm (mg/L) e a vazão (m3/h) (fonte: relatório interno da

Caraíba Metais, S.A.).

Tabela 2: Concentração dos metais pesados que entram na UTE.

Efluente

Água ácida (UAS) Aterro Desmineralização Eletrólise Piso fundição Granulação Laminação Lavador

m3/h

28,8

0,2

%

24,66

0,17

Elemento Concentração (mg/L)

As

1691

2,5

Ba

5

2,5

Bi

234

5

Ca

32 447,53

Cd

128

0,5

Co

2

1

Cr

1

0,5

Cu

532

3,86

Fe

137

0,72

Hg

24

0,5

K

44 22,67

Mg

13

0,38

Mn

1

0,5

Na

61 13,51

Ni

185

1,25

Pb

386

2,5

Sb

17

2,5

Se

50

5

Sn

50

5

Si

25

3,78

Te

25

2,5

Zn

706

0,47

Ácido Negro Total

1,11

0,95

5,11

4,38

0,39

0,33

2,02

1,73

33,23

28,45

45,5

38,96

0,44

0,38

2,5

2,5

5

39,31

0,5

1

0,5

0,88

1,4

0,5

22,28

0,17

0,5

238,42

1,25

2,55

2,5

5

5

54,82

2,5

0,36

27,15

2,57

5

36,48

0,5

1

0,5

61,78

8,06

0,5

4,04

2,13

0,5

4,8

41,86

2,7

2,65

5,9

5

13,44

2,88

2,14

15,52

2,74

7,07

69,84

2,14

1

0,77

766,4

444,39

0,52

5,08

38,31

3,13

2,65

4,18

10,4

2,5

5

5,37

6,74

2,91

38,94

3,56

2,55

5

497,48

0,5

1

0,5

1,8

45

0,5

44,97

7,76

0,53

55,19

1,25

3,83

2,5

5

5,01

14,82

2,52

7,71

2,94

2,51

5

8,24

0,5

1

0,5

276,07

2,96

0,5

2,99

2,19

0,5

2,19

1,25

4,43

2,5

5

5

7,18

2,5

2,25

23,53

2,69

9,69

123,89

4,06

0,98

0,63

50,49

97,62

0,5

15,71

562,42

0,63

9,72

1,25

123,32

3,34

4,85

5,87

36,28

2,57

559,39

10500

50

50

78

10

20

14

9730

970

27

172

92

15

187

7310

25

203

100

100

50

50

92,3

116,8

As

Ba

Bi

Ca

Cd

Co

Cr

Cu

Fe

Hg

K

Mg

Mn

Na

Ni

Pb

Sb

Se

Sn

Si

Te

Zn

56

Pode-se observar que a água ácida, efluente proveniente da UAS, apresenta altas

concentrações de metais pesados principalmente de As, Cd, Cu, Ni, Pb e Zn. Um aporte

importante em Cu, Ni, Zn e Pb são provenientes dos efluentes gerados no lavador

(scrubber), laminação e ácido negro da eletrolise.

Fazendo uma análise da tabela 2 e considerando a vazão de cada efluente,

construíram-se as tabelas 3 e 4, que mostram a carga total expressada em kg/h e o aporte

relativo em % de cada efluente (calculado referente à carga total) que entra na UTE .

Tabela 3: Carga dos metais pesados (kg/h) que sai das diferentes unidades e que entram na

unidade de tratamento de efluentes (UTE). Refere-se a outros efluentes os efluentes

provenientes da granulação, desmineralização, aterro, eletrólise e piso da fundição.

Água ácida (UAS)

Carga kg/h

As

48,70

Cd

3,69

Cu

15,32

Ni

5,33

Pb

11,12

Zn

20,33

F(Paques)

15,35

Vazão

28,80

Outros Efluentes

Lavador

0,16

0,01

0,62

0,22

0,03

0,04

0,84

8,83

1,07

0,18

2,30

0,06

5,61

25,45

0,91

45,50

Ácido negro

4,62

0,00

4,28

3,22

0,01

0,09

0,01

0,44

Laminação

0,10

0,02

9,17

0,04

0,15

0,07

33,23

Tabela 4: Aporte relativo, em %, dos metais que entram na UTE, calculado referente á

carga total.

As

Cd

Cu

Ni

Pb

Zn

FMedia %

Água ácida (UAS)

Aporte %

89,12

94,59

48,34

60,12

65,72

44,26

89,71

67,03

Outros efluentes

Aporte %

0,28

0,13

1,96

2,48

0,17

0,09

4,92

0,85

Lavador Ácido negro

Aporte % Aporte %

1,96

8,45

4,74

0,11

7,25

13,51

0,64

36,29

33,17

0,07

55,40

0,09

5,32

0,05

17,19

9,75

Laminação

Aporte %

0,18

3,33

28,95

0,47

0,87

8,60

Pode-se observar nas tabelas 4 e 5 que o principal aporte de metais pesados é dado

pelos efluentes gerados na UAS (67% do aporte), na unidade do Lavador (Scrubber) (17 %)

57

e o Ácido negro (9%), justificando uma maior atenção nesses efluentes para a

caracterização, tratamento e possibilidades de reuso. Também, segundo as análises de

fluoreto realizadas

pela Paques ® para Caraíba Metais S.A., a maior quantidade de

fluoretos está presente no efluente do sistema de lavagem da UAS.

4.1.1.2. Fluxo mássico de efluentes que entram na Unidade de Tratamento de

Efluentes (UTE)

O seguinte esquema (figura 15) apresenta os diferentes efluentes que entram na

UTE em m3/h. Cabe destacar que a UAS, o efluente proveniente do Lavador e da laminação

representam 90 % da vazão, sendo a participação de cada um de 24%, 38 % e 28 %,

respectivamente (fonte: relatório interno do projeto AGUAIBA).

Figura 15: Vazões das diferentes correntes que entram no sistema de tratamento de

efluentes (UTE) na Caraíba Metais. S.A.

58

4.1.1.3.Caracterização e segregação dos efluentes gerados na unidade de

lavagem de gás da UAS.

Foram amostrados os pontos (P1, P3, P4, P5 e P6) descritos anteriormente na metodologia

na unidade de lavagem de gás da UAS. O ponto P2 não foi possível ser amostrado dado à

falta de um ponto de captação do efluente. Na figura 16 podem-se observar as

características dos efluentes quanto ao seu aspecto e cor antes e após a filtração em papel

(Filtrak N° 391). Pode-se observar que a presença de sólidos suspensos mascara um

efluente contendo metais pesados dissolvidos, provavelmente cobre e níquel. O ponto P4 é

similar em aspecto ao ponto P3.

P1

P3

P5

P6

Figura 16: Imagem dos efluentes obtidos nos pontos P1, P3, P5 e P6, respectivamente.

A tabela seguinte (tabela 5) apresenta as características de cada efluente segundo o

plano de amostragem. Os dados representam o valor médio de duas amostras. Os metais a

serem analisados foram escolhidos segundo sua concentração, aporte relativo, toxicidade e

interesse comercial.

59

Tabela 5: Concentração dos metais pesados presentes nos diferentes efluentes que são

gerados no sistema de lavagem de gás na UAS.

Característica P1

P3

P4

P5

P6

Histórico (P6) Norma

*1

*2

28,8

<1

6a9

Sem dados

0,5

nd

nd

Nd

nd

Vazão (m3/h) nd

<1

<1

<1

<1

<1

pH

12,3

2,1

11,8 11,0

Sólidos

suspensos

totais (g/l)

Elementos

(mg/l)

366

118

92

260 96,5

500

1,4

F1775

494

975 1483 1123 1691

0,05

As

393

207

139,5 342,5 164,5 128

0,01

Cd

265,6

60,7

32,5 263,5 197,2 532

0,5

Cu

170,6

192,9 209,8 225,3 243,25 185

0,025

Ni

131

120,5 108 112 101

386

0,05

Pb

459,7

238,95 171,4 420,4 192,8 706

5

Zn

nd: não determinado. *1: Caraíba, s/d, relatório interno. *2: CONAMA, 1986, Normas.

Considerando os sólidos suspensos, e um efluente com uma vazão de 28,8 m3/h,

tem-se que a carga anual de sólidos corresponde a 2700 ton/ano que representa em torno de

2% do aporte total dos sólidos enviados para a UTE. Pode-se observar que os valores das

concentrações do efluente final (P6, TQ-1105) são próximos aos valores do histórico

apresentado na tabela 6. Esses valores podem flutuar dependendo da eficiência de operação

dos precipitadores eletrostáticos na saída do forno flash e de outras operações unitárias.

O aporte expresso como carga pode ser observado na tabela 6. Por não ter dados

sobre a vazão de cada efluente, fez-se necessária uma estimativa daqueles valores

considerando o fluxograma de processo e a estimativa feita pelos operadores da planta.

Estimou-se que o aporte da torre umidificadora é de 80%, restando cerca de 20 % para as

outras (P3 e P4), sendo a vazão final de 23,04 m3/h para P1 e de 2,88 m3/h para P3 e P4,

respectivamente.

60

Tabela 6: Carga expressa em kg/h para cada operação unitária.

Cd

3

Cu

Ni

Zn

As

Pb

F

P1 (23,04 m /h)

9,05

6,11

3,93

10,59

40,89

3,01

8,43

P3 (2,88 m3/h)

0,59

0,17

0,55

0,68

1,42

0,34

0,33

P4 (2,88 m3/h)

0,40

0,09

0,60

0,49

2,80

0,31

0,26

As figuras 17 e 18 mostram a concentração e a carga dos metais, em cada ponto

amostrado e sua comparação com o histórico do ponto 6.

2000

Concentração em mg/l (ppm)

1800

1600

Cd

1400

Cu

1200

Ni

1000

Zn

800

As

Pb

600

F

400

200

0

P1

P3

P4

P5

P6

Histórico P6

Ponto de amostragem e histórico

Figura 17: Concentração em mg /L versus ponto de amostragem na unidade de lavagem de

gás da UAS.

Observa-se no gráfico que as concentrações e a distribuição dos diferentes metais

são similares em cada ponto, apresentando menor concentração nos pontos P3 e P4.

Uma análise do aporte como carga mostra que o ponto P1 é o que mais contribui

quanto aos metais e fluoreto no efluente final (saída do TQ-1105), explicado pela vazão do

efluente (figura 18). O ponto P5 é similar ao ponto P1 já que é um tanque (TQ1101) onde

se misturam os efluentes provenientes dos pontos P1, P2 e P3, logo são enviados ao tanque

61

TQ-1105 (P6), onde têm uma nova mistura agora com efluentes provenientes de água de

chuva entre outros.

45

Carga em kg/l

40

35

Cd

30

Cu

Ni

25

Zn

20

As

15

Pb

10

F

5

0

P1 (23,04 m3/h)

P3 (2,88 m3/h)

P4 (2,88 m3/h)

P5 (23,04 m3/h)

P6 (23,04m3/h) Histórico P6 (32,2

m3/h)

Ponto de amostragem e histórico

Figura 18: Carga (kg/h) dos metais em função de cada ponto de amostragem e sua

comparação com o histórico.

4.2 Revalorização e reuso de efluentes na unidade de lavagem de gás da UAS.

Considerando que as correntes segregadas apresentam quantidades de metais

pesados (em concentrações) consideráveis a serem utilizadas em outros processos e uma