UNIVERSIDADE DO PLANALTO CATARINENSE

DEPARTAMENTO DE CIÊNCIAS EXATAS E TECNOLÓGICAS

CURSO DE INFORMÁTICA

(BACHARELADO)

SISTEMA DE AQUISIÇÃO DE DADOS DE UM PROCESSO

INDUSTRIAL

JORGE LUIS MACHADO

LAGES, NOVEMBRO DE 2006.

UNIVERSIDADE DO PLANALTO CATARINENSE

DEPARTAMENTO DE CIÊNCIAS EXATAS E TECNOLÓGICAS

CURSO DE INFORMÁTICA

(BACHARELADO)

SISTEMA DE AQUISIÇÃO DE DADOS DE UM PROCESSO

INDUSTRIAL

Relatório do Trabalho de Conclusão de

Curso submetido à Universidade do

Planalto Catarinense para obtenção dos

créditos de disciplina com nome

equivalente no curso de Informática Bacharelado.

JORGE LUIS MACHADO

Orientador: Prof. Carlos Roberto da Silva

Filho, M. Sc.

LAGES, NOVEMBRO DE 2006.

iii

SISTEMA DE AQUISIÇÃO DE DADOS DE UM PROCESSO INDUSTRIAL

JORGE LUIS MACHADO

ESTE RELATÓRIO, DO TRABALHO DE CONCLUSÃO DE CURSO, FOI

JULGADO ADEQUADO PARA OBTENÇÃO DOS CRÉDITOS DA

DISCIPLINA DE TRABALHO DE CONCLUSÃO DE CURSO DO VIII

SEMESTRE, OBRIGATÓRIA PARA OBTENÇÃO DO TÍTULO DE:

BACHAREL EM INFORMÁTICA

Prof. Carlos Roberto da Silva Filho, M. Sc. Esp.

Orientador

BANCA EXAMINADORA:

Prof. Douglas Nazareno Debiazi Vargas,

M.Sc.

Prof. Marconi Januário, Esp.

Prof. Angelo Augusto Frozza, Esp.

Supervisor de TCC

Prof. Wilson Castello Branco Neto

Coordenador de Curso

Lages, 10 de Novembro de 2006.

iv

Dedico este trabalho primeiramente a

Deus, à minha família e a todas as pessoas

que contribuíram de forma direta ou

indireta para que se tornasse possível à

concretização deste. Aos meus colegas que

ao longo desta jornada me incentivaram

para que nos percalços não desistisse e

chegasse ao final, cumprindo meu objetivo.

v

Agradeço ao Prof. Carlos Roberto da Silva

Filho, pela sua eficiente orientação durante

o desenvolvimento dos trabalhos. E

também aos colegas que me auxiliaram nas

duvidas pertinentes ao desenvolvimento do

mesmo.

vi

Deus tem seu altar no seio da criação, e

também o tem em cada coração humano.

(Raumsol)

SUMÁRIO

LISTA DE FIGURAS ................................................................................................. IX

LISTA DE SIGLAS ................................................................................................... XII

RESUMO .................................................................................................................. XIII

ABSTRACT ............................................................................................................. XIV

1 INTRODUÇÃO................................................................................................................ 1

1.1 Apresentação ............................................................................................................. 1

1.2 Descrição do problema .............................................................................................. 3

1.3 Justificativa ................................................................................................................ 3

1.4 Objetivo geral ............................................................................................................ 4

1.5 Objetivos específicos ................................................................................................. 4

1.6 Metodologia ............................................................................................................... 5

2 DISPOSITIVOS DO SISTEMA ................................................................................ 7

2.1 Motor elétrico de indução trifásico............................................................................ 7

2.2 Inversor de freqüência ............................................................................................... 9

2.3 Encoder ...................................................................................................................... 9

2.3.1 Sensor incremental angular ............................................................................................ 10

2.3.2 Encoder incremental linear ............................................................................................. 11

2.3.3 Encoder absoluto ............................................................................................................. 12

2.4 Sensores ópticos ...................................................................................................... 14

2.4.1 Sensor óptico por retrorreflexão ..................................................................................... 16

2.4.2 Sensor óptico por transmissão ........................................................................................ 17

2.5 Controladores lógico programáveis (CLPs) ............................................................ 17

2.6 Sistema supervisório ................................................................................................ 20

2.7 Banco de dados ........................................................................................................ 24

2.8 Conclusão ................................................................................................................ 27

3 SISTEMA INTEGRADO DE AQUISIÇÃO DE DADOS ..................................... 28

3.1 Aquisição de dados .................................................................................................. 28

3.2 Integração do programa de controle com o sistema de supervisão. ........................ 32

3.3 Integração do banco de dados com o sistema de supervisão ................................... 35

3.4 Conclusão ................................................................................................................ 40

4 CONSIDERAÇÕES FINAIS ............................................................................................ 41

REFERÊNCIAS BIBLIOGRÁFICAS ...................................................................... 43

ANEXOS....................................................................................................................... 45

LISTA DE FIGURAS

FIGURA 1 - Representação de uma típica estrutura de encoder de contato.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 10

FIGURA 2 - Representação de uma típica estrutura de encoder angular incremental.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 11

FIGURA 3 - Detalhe de um encoder óptico angular absoluto.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 13

FIGURA 4 - Detalhe de um encoder óptico angular absoluto dos tipos binário e Gray.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 13

FIGURA 5 - Encoder absoluto multirrevolução utilizado pela IFM Electronics.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 14

FIGURA 6 - Princípio de funcionamento dos sensores ópticos.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 15

FIGURA 7 - Sensor óptico pó retrorreflexão.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 16

FIGURA 8 - Sensor óptico por transmissão.

(Fonte: Thomazini e Albuquerque, 2005). ................................................... 17

FIGURA 9 - Trecho de programas nas quatro linguagens.

(Fonte: Silveira, 1998). ................................................................................... 20

FIGURA 10 - Tela de configuração da ferramenta organizer.

(Fonte: Elipse, 2005). ...................................................................................... 22

FIGURA 11 - Tela do supervisório desenvolvido com o SCADA. ..................................... 24

FIGURA 12 - Foto da esteira que foi utilizada no trabalho. .............................................. 29

FIGURA 13 - Motor de indução trifásico. ............................................................................ 29

FIGURA 14 - Sensor óptico retrorreflexivo. ........................................................................ 30

FIGURA 15 - Encoder montado no protótipo. .................................................................... 30

FIGURA 16 - Inversor de freqüência utilizado no protótipo. ............................................ 31

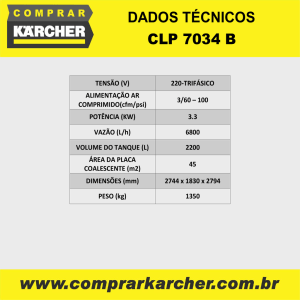

FIGURA 17 - CLP do fabricante Moeller. ........................................................................... 31

FIGURA 18 - Exemplo de programação utilizando a linguagem Ladder. ........................ 32

FIGURA 19 - Exemplo da tela de programação, utilizando o editor POU do fabricante

Moeller. ............................................................................................................ 33

FIGURA 20 - Tela gráfica do Elipse SCADA. ..................................................................... 33

FIGURA 21 - Tela do projeto da esteira Compilado e pronto para ser enviado ao CLP.35

FIGURA 22 - Tabela criada no access para gravar as informações relativas a esteira. .. 36

FIGURA 23 - Descrição da tag sensor. ................................................................................. 37

FIGURA 24 - Descrição da tag encoder. ............................................................................... 38

FIGURA 25 - Processo desligado. ......................................................................................... 38

FIGURA 26 - Processo ligado posição intermediaria. ......................................................... 39

FIGURA 27 - Peça sobre o sensor gravando dados. ............................................................ 39

FIGURA 28 - Final do processo de gravação. ...................................................................... 40

LISTA DE QUADROS

QUADRO 1 - Exemplo de endereçamento do CLP. ............................................................ 32

QUADRO 2 - Script criado na tag sensor para gravar os dados no banco de dados. ...... 36

LISTA DE SIGLAS

CA

CEP

CLP

CPU

DAO

DDE

LED

ODBC

RPM

RST

SCADA

SGDB

SQL

NA

NF

PRO

PC

- Corrente Alternada

- Controle Estatístico de Processo

- Controlador Lógico Programável

- Central Process Unit

- Data Access Objects

- Dynamic Data Exchange

- Ligth Emitting Diode

- Open DataBase Connectivity

- Rotação por Minuto

- Reset Geral do Seqüenciador

- Supervisory Control And Data Acquisition

- Sistema de Gerenciamento de Banco de Dados

- Structured Query Language

- Normalmente Aberto

- Normalmente Fechado

- Profissional

- Personal Computer

RESUMO

Este trabalho pretende trazer uma contribuição para as empresas, com relação à coleta

de dados e supervisão de chão de fábrica em tempo real para a manufatura discreta, de

modo a possibilitar a integração com as ferramentas de gestão industrial, com o

objetivo de superar o processo do apontamento manual e da digitação dos dados.

Nesse sentido, o presente texto aponta as tendências da automação, sugerindo uma

orientação para as empresas interessadas na definição inicial de aquisição de sistemas

de automação e de gestão da produção, indicando como pode ser realizada a integração

entre a coleta automática de dados do chão de fábrica e a gestão da produção a partir

de CLP e sistemas SCADA. Além disso, apontar-se-ão os benefícios que a gestão

poderá obter a partir de dados mais precisos e atualizados, recebidos de um ambiente

de coleta automática com a utilização de sistema SCADA, que é o elo inicial de

ligação dos sistemas de integração proposto.

Palavras chave: Sistema Supervisório, Gestão da Produção, Integração em Tempo

Real.

ABSTRACT

This work intends to bring the contribution goes the companies, with relationship to

the collection of it dates and supervision of factory ground in real team it goes the

discreet manufacture, in way to facilitate the integration with the tools of industrial

administration, with the objective of overcoming the process of manual the notices and

of the fingering of the it dates. In that sense, the present text aims the tendencies of the

automation, suggesting an orientation goes the companies interested in the initial

definition of acquisition of automation systems and of administration of the

production, indicating the the integration can be accomplished between the automatic

collection of it dates of the factory ground and the administration of the production

starting from CLP and systems SCADA. Besides, the benefits will be pointed that the

administration can obtain starting from more precise and up-to-date data, receiving of

an atmosphere of automatic collection with the system use SCADA, that is the initial

link of connection of the proposed integration systems.

Keywords: supervisory system, Administration of the Production, Integration Real in

Team.

1 INTRODUÇÃO

1.1 Apresentação

O uso da automação industrial está crescendo e expandindo para pequenas

empresas, pois os custos dos equipamentos estão se tornando cada vez mais acessíveis.

Os processos mais empregados na indústria são os sistemas de seleção baseados na

qualidade da produção. Neste caso, o produto passa por uma inspeção que determina

se o produto atingiu os padrões de qualidade para ser vendido no mercado.

Processo é uma ação que evolui de forma progressiva e constitui uma série

de ações que são controladas a fim de alcançar um determinado resultado ou atingir

uma meta (OGATA, 2000).

Em muitas industrias a informação é vital para a tomada de decisão. Dentre

os vários tipos de decisão numa linha de produção industrial, existem aquelas

relacionadas ao gerenciamento da produção. Neste caso, a responsabilidade da

produção fica a cargo de gerentes, supervisores ou engenheiros de produção. Entre as

informações necessárias na tomada de decisão sobre a linha de produção esta a

quantidade de matéria prima, insumos, equipamentos e ferramentas empregados na

linha.

Um exemplo deste tipo de sistema foi desenvolvido por FERRAZ JUNIOR

(2005), composto de dois sistemas que podem atuar simultaneamente durante o

processo de torneamento de uma peça: Um sistema de supervisão e outro de

monitoramento. O sistema de supervisão permite o acompanhamento remoto e em

tempo real das informações tecnológicas do torno, do processo e da produção. O

sistema de monitoramento possibilita o acompanhamento e a compensação automática

2

dos desgastes, tanto na ferramenta como nas peças produzidas.

Os sistemas de controle nas indústrias empregam geralmente dispositivos

conhecidos como Controladores Lógicos Programáveis (CLP). Tais dispositivos

possuem todo o programa de controle e a integração dos dispositivos sensores e

atuadores do processo. Toda a informação necessária para o controle de um processo é

definida no programa de controle contido na memória do CLP.

Como aplicação deste tipo de sistema, pode-se citar o trabalho desenvolvido

por CANSADO (2003), no qual propõe o controle climático automatizado de uma

estufa de plantas. O sistema funciona com um Controlador Lógico Programável (CLP)

ligado a sensores e atuadores dentro do ambiente a ser controlado e um computador

pessoal com um sistema supervisório, ligado remotamente através de modems e uma

linha telefônica em outro ponto qualquer. Este sistema permite uma monitoração

constante do CLP, bem como a sua reprogramação remotamente (CANSADO, 2003).

O armazenamento dos dados de produção são normalmente inseridos em

banco de dados da produção, passando por sistemas de supervisão e controle. Os

sistemas de supervisão são aplicados para acompanhar o desempenho do processo

durante sua operação. Como exemplo de aplicação, pode-se citar o sistema de

supervisão do controle de nível e temperatura de um reservatório, conforme AGUIAR

(2005). Esta aplicação tem por objetivo a construção de um sistema de controle de

nível e temperatura de um reservatório, cuja aplicação se destina a processos que

requerem fornecimento de líquidos em temperatura constante, mesmo com variação de

vazão. Para isso, foi utilizado dois reservatórios, um principal e outro auxiliar,

equipados com sensores de nível e temperatura. Além disso, os reservatórios são

dotados de aquecedores e bomba, instrumentos que manipulam, respectivamente, a

temperatura e o nível do fluído de acordo com a lógica implementada em um

Controlador Lógico Programável (CLP). Um banco de dados guarda as informações

obtidas automaticamente através dos sensores (AGUIAR, 2005).

No caso do sistema proposto neste trabalho, pretende-se obter uma interação

entre um sistema de controle e supervisão e o armazenamento dos dados do processo

em um banco de dados. Neste caso, o trabalho não vai abordar tópicos relacionados

3

aos tipos de banco de dados, suas vantagens e desvantagens, mas sim, como são feitos

a interação destes sistemas com o banco de dados escolhido.

O restante do trabalho esta compreendido em dispositivos do sistema como:

motor elétrico de indução trifásico, inversor de freqüência, encoder, sensores ópticos,

CLPs, sistemas supervisório e banco de dados. Já, no capítulo 3, aborda-se o sistema

integrado de aquisição de dados, incluindo: aquisição de dados; integração do

programa de controle com o sistema de supervisão e integração do banco de dados

com o sistema de supervisão.

1.2 Descrição do problema

Um sistema de controle manual, além de ser caro não é confiável. O

processo de anotar os dados da produção e depois digitar para armazenar em um banco

de dados, possibilita que erros sejam cometidos durante o processo.

Outro problema é a disponibilização de funcionários para realizar uma tarefa

que poderia ser automatizada.

Também como problema poderemos colocar o tempo de atualização das

informações no banco de dados, pois até que seja feita a atualização os dados não são

verdadeiros. O que poderia ser evitado com a automação do processo, onde a

atualização iria acontecer em tempo real.

1.3 Justificativa

Os sistemas de aquisição de dados vêm sendo empregados em vários setores

da indústria. O armazenamento de dados do processo produtivo permite o

gerenciamento do processo como um todo no nível gerencial. A gerência do processo

produtivo é essencial em grandes indústrias (MARDEGAN, 2003). A importância da

coleta automática de dados no chão da fábrica permite uma melhoria na precisão e

4

controle dos dados por meio de sistemas de monitoramento e supervisão e, assim,

começa a ser encarada como uma forma de aumentar a competitividade das empresas.

Sistemas gerenciadores de banco de dados (SGBD) possuem inúmeras

aplicações, como no cadastro e registro de funcionários, dados de folhas de

pagamento, controle de estoque, entre outras. Neste trabalho, o SGBD serve para

armazenar os dados obtidos diretamente dos sensores. Não existe uma preocupação

inicial com relação ao tipo de banco de dados e suas vantagens, desvantagens, mas

sim, mostrar como é feita a integração dos sistemas.

O sistema de aquisição e armazenagem dos dados de forma automatizada

agiliza o processo e evita erros que possam comprometer o seu bom andamento no

chão da fábrica.

1.4 Objetivo geral

O objetivo geral do trabalho é desenvolver um sistema de aquisição de dados

de um processo industrial, mais especificamente de uma esteira transportadora e a

inclusão dos dados coletados em um pequeno banco de dados.

1.5 Objetivos específicos

-

Construir o sistema de controle de uma esteira transportadora e sistema

supervisório.

-

Implementar o sistema de conexão entre o controlador lógico programável

(CLP) com o sistema supervisório e o banco de dados (access).

-

Permitir que os dados coletados sejam gravados e armazenados no banco

de dados (access) para que sejam obtidas informações do processo.

5

1.6 Metodologia

O trabalho iniciou com uma revisão bibliográfica sobre aplicações de CLPs

na indústria, em especial em sistemas de controle de esteiras transportadoras. Na

revisão bibliográfica, foi definido também o conceito dos componentes envolvidos no

controle de aquisição de dados de processos industriais e da esteira transportadora.

Entre estes componentes pode-se citar: CLP, inversor de freqüência, motor de indução

trifásico, sensores, encoders e sistemas de supervisão. Após as especificações e

análises destes componentes, os mesmos foram descritos no capítulo dois, detalhando

seus conceitos, suas finalidades para o trabalho e como integram o conjunto do sistema

de controle. As características dos componentes foram indispensáveis para o

desenvolvimento do sistema. Estas referências eram buscadas através de pesquisas de

monografias através da internet e também em livros da biblioteca local.

Posteriormente, foram iniciados o processo de testes de programação com os

dispositivos envolvidos, considerando a integração dos mesmos no programa de

controle. Para tal, foi identificada às características do ambiente de desenvolvimento

do sistema de controle, considerando o software de programação do programa de

controle e do programa de monitoramento.

Por fim, foi iniciado o desenvolvimento do sistema para geração das

configurações a serem programadas (parametrizadas) no inversor de freqüência.

Identificar uma freqüência ideal de parametrização do inversor no controle da

velocidade de rotação do motor de avanço da esteira. Este parâmetro determina o valor

numérico que foi inserido no programa de controle para parametrização da freqüência

do inversor de freqüência.

Uma vez determinados tais parâmetros, foi implementado o sistema de

controle global no Controlador Lógico Programável (CLP), em linguagem Ladder,

para aquisição de dados do processo. Logo após os testes do programa de controle, foi

iniciada a marcação dos endereços de memória do CLP para leitura dos dados do

processo pelo sistema de aquisição de dados. Tendo a determinação dos endereços de

memória utilizados, o sistema supervisório pode ler os dados do processo e, portanto,

neste ponto, iniciou o desenvolvimento do sistema de aquisição de dados e

6

armazenamento dos dados no banco de dados.

O banco de dados que foi utilizado é uma ferramenta existente no mercado,

apenas para identificar a possibilidade de armazenamento das informações do

processo. Não foi avaliada neste trabalho a característica gerencial e nem mesmo as

vantagens e desvantagens da escolha de uma ferramenta de gerenciamento de banco de

dados em relação às outras. O objetivo foi armazenar as informações, num primeiro

momento.

Por isso, foi utilizado o banco de dados que no momento tínhamos em mãos,

ele é uma ferramenta da Microsoft chamado Access. Isto, não quer dizer que não

possam ser utilizados outros.

7

2 DISPOSITIVOS DO SISTEMA

Neste capítulo são abordados os seguintes assuntos, como alguns conceitos

dos dispositivos que compõem o sistema. Estes dispositivos são motor elétrico de

indução trifásico, inversor de freqüência, encoder, sensores ópticos, controladores

lógicos programáveis (CLPs), sistemas supervisório e banco de dados. Com o avanço

das tecnologias e o custo mais acessível dos equipamentos a industrial cada vez mais

utiliza a automação na sua produção. Neste capítulo é mostrado um conceito mais

apurado dos dispositivos utilizados para construção do protótipo.

2.1 Motor elétrico de indução trifásico

O motor elétrico é uma máquina que transforma energia elétrica em energia

mecânica de utilização (MAMEDE, 1995).

De acordo com MAMEDE (1995), os motores de corrente alternada (CA),

são aqueles acionados através de uma fonte de corrente alternada e são utilizados na

maioria das aplicações industriais.

Os motores trifásicos são aqueles alimentados por um sistema trifásico a três

fios, em que as tensões estão defasadas de 120º elétricos. Podem ser do tipo indução

ou síncrono (SIMONE, 2003).

Os motores de indução são constituídos de duas partes básicas: estator é

formado por três elementos: carcaça, núcleo e enrolamento. O rotor também é

constituído de três elementos básicos: o eixo, núcleo e enrolamento. As correntes

rotóricas são geradas eletromagneticamente pelo estator, único elemento do motor

ligado a linha de alimentação (SIMONE, 2003).

8

Ainda segundo SIMONE (2003), uma característica que distingue os motores

de indução é que eles são máquinas com excitação única. Embora tais máquinas sejam

equipadas tanto com um enrolamento de campo como com um enrolamento de

armadura, em condições normais de utilização a fonte de energia é conectada a um

único enrolamento, o enrolamento de campo. A freqüência da corrente induzida no

condutor é ditada pela velocidade do rotor na qual esta colocada; contudo, a relação

entre a velocidade do rotor e a freqüência da corrente de armadura é tal que dá uma

distribuição ampère-condutor resultante que é estacionária em relação à distribuição do

campo (SIMONE, 2003).

Como resultado, a máquina de indução com excitação única é capaz de

produzir torque a qualquer velocidade abaixo da velocidade síncrona. Por esta razão, a

máquina de indução é classificada como uma máquina assíncrona. Sendo o motor de

indução uma máquina com excitação única, é necessário que tanto a corrente de

magnetização como a componente de potência da corrente circulem na mesma rede.

Normalmente, o valor da corrente de magnetização para os motores de indução

trifásico fica entre 25% e 40% da corrente nominal (SIMONE, 2003).

Na maioria das aplicações industriais, a característica de velocidade

essencialmente constante do motor de indução com rotor de gaiola é desejável.

Contudo, existem algumas (por exemplo, transportadoras, guindastes e elevadores)

onde a possibilidade de controlar a velocidade é um fator extraordinário. Qualquer

controle que seja possível deve ser exercido através do estator. Uma possibilidade de

controle da velocidade é alterar a freqüência da rede. A medida que a freqüência da

rede é elevada ou reduzida, a velocidade síncrona também aumenta ou diminui, o que

proporciona um controle satisfatório. Contudo, o sério defeito deste procedimento é

que uma fonte de freqüência variável não esta normalmente disponível. Outro modo de

controle da velocidade é mudar o número de pólos. O número de pólos pode ser

alterado através do arranjo físico do enrolamento. O terceiro método de controle de

velocidade envolve a redução da tensão da rede aplicada. Ajustes de velocidade em

motores de indução com rotor de gaiola são difíceis de obter e, além disso, são caros.

Este motor funciona melhor com cargas de velocidade constante (MAMEDE, 1995).

9

Segundo MAMEDE, (1995) em motores de indução de rotor enrolado o

controle de velocidade é mais fácil, por causa do acesso aos terminais do rotor.

Evidentemente, o ajuste da velocidade pelos três métodos já indicados se aplica com

igual validade ao motor de rotor enrolado. Neste Caso, também pode ser adicionados

mais alguns métodos de controle de velocidade como, aumento da reatância total do

rotor por fase, aumento da resistência total do rotor por fase e injeção de tensões

adequadas nos terminais do rotor.

2.2 Inversor de freqüência

O inversor de freqüência tem como função regular a velocidade de motores

elétricos de indução, mantendo seu torque. A velocidade de rotação de um motor de

corrente alternada depende da freqüência de alimentação. Quanto maior a freqüência,

maior a rotação e vice-versa. A equação que rege esta característica é a seguinte, de

acordo com (CAPELLI, 2002):

N

120 f

, onde:

P

N - é a rotação em RPM (rotações por minuto);

f - é a freqüência da rede em Hertz (Hz);

P - é o número de pólos do motor.

Considerando que o número de pólos de um motor de indução de corrente

alternada seja determinado na sua fabricação, a variação da freqüência de alimentação

no motor será proporcional a variação da velocidade de rotação. Sendo assim,

conforme CAPELLI (2002), um inversor de freqüência pode ser considerado como

uma fonte de tensão alternada de freqüência variável.

2.3 Encoder

De acordo com THOMAZINI E ALBUQUERQUE (2005), encoders são

dispositivos que convertem um deslocamento linear ou angular em um trem de pulsos,

e ainda podem ser interpretados como um byte.

10

Há dois tipos de encoder: o incremental e o absoluto. Os encoders

incrementais indicam o deslocamento somente em relação a um ponto inicial de

referência. Já os encoders absolutos medem o deslocamento em relação a um ponto de

referência interno do dispositivo. Esse tipo de sensor representa o deslocamento em

incrementos codificados discretamente. Os encoders têm uma linha de aplicações

práticas como: controle numérico de máquinas operatrizes, impressoras, plotters ,

controle de posição de disco de computador, servomecanismos, displays digitais,

controle de posições remotas, controle de posições de radar (THOMAZINI E

ALBUQUERQUE, 2005).

2.3.1 Sensor incremental angular

Os encoders incrementais angulares podem ser fabricados com base em dois

princípios diferentes: com condução elétrica ou por transmissão de luz.

Os encoders baseados na condução elétrica apresentam estrias condutoras

depositadas sobre a superfície de um disco isolante acoplado ao equipamento que esta

sendo monitorado. As estrias são eletricamente conectadas no verso do disco, sobre o

qual é mantido um potencial elétrico. O contato dos pinos nas estrias faz com que o

circuito seja ligado, tornando a saída igual a 0 V e quando o pino esta entre as estrias, a

saída fica alta (THOMAZINI E ALBUQUERQUE, 2005).

FIGURA 1 - Representação de uma típica estrutura de encoder de contato.

(Fonte: Thomazini e Albuquerque, 2005).

11

Os encoders baseado no principio da transmissão de luz funcionam

basicamente da mesma forma que os sensores de condução elétrica. Neste caso, furos

no disco representam o elemento condutor. Quando o emissor e o receptor de luz se

encontram alinhados com os furos do disco, há a mudança do estado do sinal elétrico

na saida.

Num encoder incremental óptico as aberturas ou furos no disco substituem

as estrias e a unidade sensitiva consiste em um par de leds (fototransistor), isto elimina

o contato elétrico do encoder de contato e evita o desgaste mecanico dos contatos que

limita o tempo de vida do encoder (THOMAZINI E ALBUQUERQUE, 2005).

FIGURA 2 - Representação de uma típica estrutura de encoder angular incremental.

(Fonte: Thomazini e Albuquerque, 2005).

2.3.2 Encoder incremental linear

Encoders lineares sentem e digitalizam mudanças de posição linear para

medida de posição e realimentação do sistema de controle. Tecnologias de encoders

incluem encoders ópticos usados em escalas lineares, sensor de magnetoestrictivo,

tecnologia indutiva que mede o campo de elementos ferromagnéticos como bolas de

aço, e conversão de movimento linear, para movimento rotativo por coroa e pinha,

para encoders rotativos de vários tipos.

12

Encoders lineares absolutos criam um único sinal de posição que esta

disponível em qualquer lugar ao longo da peça. A posição exata será lida depois do

ciclo de tarefas do controle. Encoders incrementais não geram um único sinal. O

encoder é zerado depois do desligamento e confia em outro interruptor ou encoder

para referência inicial (THOMAZINI E ALBUQUERQUE, 2005).

Especificações de desempenho importantes para encoders lineares incluem

alcance de medida linear, contas por distância e linhas por distância. O alcance de

medida linear é simplesmente à distância de viagem que pode ser codificada.

Contagem por distância determina o incremento mínimo da posição linear que pode

ser determinado. Linhas por distância se referem às marcas atuais ou outros elementos

físicos do elemento linear móvel que é codificado. Podem ser especificadas contas ou

linhas, mas elas não são as mesmas. Por exemplo, em sistemas de quadratura, uma

linha é associada com quatro contagens ou pulsações (THOMAZINI E

ALBUQUERQUE, 2005).

2.3.3 Encoder absoluto

Um padrão de disco de encoder absoluto convencional consiste em uma série

de trilhas com incrementos concêntricos com o numero de ciclos por revolução que

dobra em cada trilha de raio crescente. Cada trilha tem seu próprio fotodetector, e são

organizadas de forma a ler todos os detectores, gerando um byte, normalmente no

código Gray. Por exemplo, um encoder com 12 trilhas gera 4.096 bytes por revolução.

O princípio de funcionamento de encoder absoluto e de um encoder

incremental é bastante similar, ou seja, ambos utilizam o princípio das janelas

transparentes e opacas, com estas interrompendo um feixe de luz e transformando

pulsos luminosos em elétricos. Com incrementais existem técnicas para aumentar a

resolução além do número de trilhas, mas ainda são requeridas muitas trilhas para alta

resolução de codificação. os encoders absolutos são classificados em encoders para

várias voltas e uma única volta. O encoder de uma única volta sempre reinicializa os

códigos gerados para cada volta que o mesmo girar, enquanto o de múltiplas

revoluções reinicializa o código gerado após várias voltas. (ZACCARON, 2003).

13

FIGURA 3 - Detalhe de um encoder óptico angular absoluto.

(Fonte: Thomazini e Albuquerque, 2005).

A detecção de uma trilha em um encoder absoluto é significativamente mais

complexa e cara que um encoder incremental, e todos os canais da trilha devem

funcionar em conjunto para evitar falsa informação da

posição. Porem, tem a

vantagem de fornecer a informação de posição imediatamente em inicio do processo,

sem um procedimento de inicialização. Este tipo de encoder armazena seus dados de

posição no disco com o padrão do código. É facilmente conectado aos controladores

baseados em microprocessador e em displays, entretanto uma conversão Gray-binária

é necessária em alguns sistemas de controle (THOMAZINI E ALBUQUERQUE,

2005).

FIGURA 4 - Detalhe de um encoder óptico angular absoluto dos tipos binário e Gray.

(Fonte: Thomazini e Albuquerque, 2005).

14

Os encoders multirrevolução não detectam somente a sua posiçao, mas

também em que volta ele está.

FIGURA 5 - Encoder absoluto multirrevolução utilizado pela IFM Electronics.

(Fonte: Thomazini e Albuquerque, 2005).

A posição dentro de uma revolução é obtida da mesma maneira que no

encoder incremental. Conforme mostra a figura 5.

Para distinguir o número de revoluções, são colocados ímãs permanentes no

disco que são detectados por um sensor hall.

2.4

Sensores ópticos

Deacordo com THOMAZINI E ALBUQUERQUE (2005), os sensores

ópticos são componentes eletrônicos de sinalização e comando que executam detecção

de qualquer material sem que haja contato mecânico entre eles.

O princípio de funcionamento do sensor óptico baseia-se na existência de um

emissor e um receptor. A luz gerada pelo emissor deve atingir o receptor com

intensidade suficiente para fazer com que o sensor comute sua saída.

O sinal de luz gerado pelo emissor do sensor óptico é modulado numa

determinada frequência, ou seja, o emissor gera um sinal com um certo numero de

lampejos por segundo. O receptor do sinal do sensor é acoplado a um filtro que

15

somente considera sinais com a mesma frequência do emissor. Essa característica é

empregada no sensor óptico para minimizar os efeitos de possíveis interferências

causadas por outras fontes luminosas que não o emissor (TOMAZINI E

ALBUQUERQUE, 2005).

FIGURA 6 - Princípio de funcionamento dos sensores ópticos.

(Fonte: Thomazini e Albuquerque, 2005).

Oscilador: gera um sinal elétrico modulado e envia ao emissor.

Emissor: Transforma o sinal elétrico vindo do oscilador em um feixe

de luz pulsante (modulado), sendo executada a emissão do sinal.

Receptor: Converte o sinal de luz pulsante (modulado) em um sinal

elétrico modulado.

Pré-Amplificador: ajusta o sinal elétrico modulado vindo do receptor

a níveis compatíveis com o circuito eletrônico do sensor.

Analisador de frequência: compara a frequência do sinal recebido

pelo receptor com a frequência do sinal gerado pelo emissor,

considerando apenas os sinais que sejam compatíveis.

Discriminador: compara o nível do sinal recebido do analisador de

frequência com níveis preestabelecidos, definindo o estado do sensor.

Estágio de saída: recebe o sinal do discriminador e comuta a carga.

LED: indicador de estado, sendo acionado pelo discriminador.

Fonte de alimentação: a alimentação do circuito do sensor é feita por

um regulador interno.

16

2.4.1 Sensor óptico por retrorreflexão

Segundo THOMAZINI E ALBUQUERQUE (2005), neste tipo de sensor o

emissor e o receptor também estão montados no mesmo corpo. Um feixe de luz é

estabelecido entre o emissor e o receptor por intermédio do refletor. O sensor é ativado

quando o objeto interrompe o feixe de luz.

O objeto detectado pode deixar passar uma baixa intensidade luminosa desde

que o limiar de detecção seja atingido, ele também pode refletir a luz de maneira direta

ou difusa, desde que não seja detectada pelo receptor do sensor com intensidade

suficiente para aciona-lo. Por esta razão, objetos muito transparentes, claros ou

brilhantes podem eventualmente não ser detectados por esse tipo de sensor

(THOMAZINI E ALBUQUERQUE, 2005).

O sensor de retrorreflexão possui distância de acionamento totalmente

dependente das características do refletor, sendo as condições desse acessório as

seguintes: limpeza, dimensão instalação e características construtivas vitais para o

perfeito acionamento do conjunto, como podemos observar na figura 7.

Uma falha no emissor desse tipo de sensor faz com que ele interprete como

se o objeto estivesse presente.

FIGURA 7 - Sensor óptico pó retrorreflexão.

(Fonte: Thomazini e Albuquerque, 2005).

17

2.4.2 Sensor óptico por transmissão

Ainda segundo THOMAZINI E ALBUQUERQUE (2005), o sensor óptico

de detecção por barreira de luz, ou transmissivo, possui o emissor e o receptor

montados em dispositivos separados. Ao serem alinhados os dois componentes criam

entre si uma barreira de luz. A presença de um objeto interrompendo essa barreira faz

com que o sensor seja ativado. Conforme mostra a figura 8.

FIGURA 8 - Sensor óptico por transmissão.

(Fonte: Thomazini e Albuquerque, 2005).

2.5 Controladores lógico programáveis (CLPs)

Conforme SILVEIRA (1998), a primeira experiência de um controle de

lógica que permitisse a programação por recursos de software foi realizada em 1968,

na divisão de hidramáticos da General Motors Corporation. Aliado ao uso de

dispositivos periféricos, capazes de realizar operações de entrada e saída, um

minicomputador com sua capacidade de programação pode obter vantagens técnicas

de controle que suplantaram o custo que tal implementação representou na época.

18

Iniciava-se a era dos controladores de lógica programável.

Essa primeira geração de CLP, como poderia ser denominada, recebeu

sensíveis melhorias com o advento dos microprocessadores ocorrido durante os anos

70. Assim, não se tornava necessário o uso de computadores de grande porte,

tornando-o uma unidade isolada. Foram adicionados ainda recursos importantes, tais

como: interfaces de operação e programação facilitadas ao usuário, instruções de

aritmética e de manipulação de dados poderosas, recursos de comunicação por meio de

redes de CLP, possibilidades de configuração específica a cada finalidade por meio de

módulos intercambiáveis, dentre outras inúmeras vantagens encontradas nos modelos

comerciais que estão atualmente disponíveis (SILVEIRA, 1998).

No Brasil, porém, é na década de 80, que o CLP veio a proliferar na

indústria, primeiramente pela absorção de tecnologias utilizadas na matriz das

multinacionais. Atualmente, com a crescente redução no custo do CLP, observando-se

o incremento de sua utilização nas indústrias em geral, independente de seu porte ou

ramo de atividades.

Devido à ampla gama de equipamentos e sistemas disponíveis para controle

industrial, aliada à crescente capacidade de recursos que o CLP vem agregando, existe

a possibilidade de confundir outros equipamentos com ele. Para evitar tal equívoco,

devem-se observar as três características básicas, que servem de referência para

identificar um equipamento de controle industrial como sendo um controlador lógico

programável (SILVEIRA, 1998):

- O equipamento deve executar uma rotina cíclica de operação enquanto

em funcionamento;

- A forma básica de programação deve ser realizada a partir de uma

linguagem oriunda dos diagramas elétricos de relés;

- O produto deve ser projetado para operação em ambiente industrial

sujeito a condições ambientais adversas.

Um CLP é basicamente composto por dois elementos principais, um é a CPU

e a outra é as interfaces para os sinais de entrada e saída.

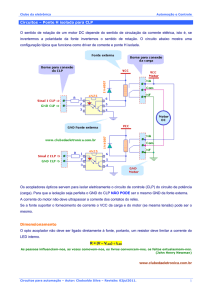

O princípio fundamental de funcionamento de CLP é a execução por parte da

19

CPU de um programa, conhecido como “executivo” e de responsabilidade do

fabricante, que realiza ciclicamente as ações de leitura das entradas, execução do

programa de controle do usuário e atualização das saídas (SILVEIRA, 1998).

Segundo SILVEIRA (1998), os processadores utilizados nos CLPs podem

ser classificados, a prióri, pelo tamanho da informação que podem manipular. Valores

como 8 bits, 16 bits ou 32 bits são os mais encontrados na atualidade. Outro valor

relevante em um processador é a sua velocidade de operação (clock), nos CLPs, em

geral, não necessita ser tão grande. Outro fator importante levado em consideração é o

conjunto de instruções de programação disponíveis e também a quantidade de

memória e dispositivos de entrada e saída que podem ser endereçados.

O termo programável do CLP implica numa seqüência de instruções, o

programa, em que deve estar armazenada e disponível em algum local. Tal região é

denominada sistema de memória.

O sistema de entrada e saída vai realizar a conexão física entre a CPU e o

mundo externo por meio de vários tipos de circuitos de interfaceamento.

Entradas e saídas discretas, são os sinais mais comumente encontrados em

sistemas automatizados com CLP. Neste tipo de interface, a informação consiste em

um único bit cujo estado pode apresentar duas possíveis situações: ligado ou desligado

(SILVEIRA, 1998).

Entradas e saídas numéricas tem como diferença marcante em relação aos

sinais discretos é que mais de um bit deverá ser manipulado, seja pela conversão do

sinal analógico, seja pelo tratamento de dispositivos multibits, como é o caso do

acionamento de motores de passo, ou o acendimento de displays.

As linguagens de programação predominante nos PLCs disponíveis

atualmente são (SILVEIRA,1998): diagramas de contatos, blocos funcionais,

mnemônicos booleanos, parâmetros idiomáticos.

Apesar de a maioria das instruções de programação poder ser representada

em qualquer tipo de linguagem, há certas particularidades que apenas cada um dos

tipos irá fornecer, como é o caso, por exemplo, dos saltos de instruções, chamadas de

sub-rotinas e processamento aritmético, dentre outras (SILVEIRA, 1998).

20

Um diagrama de contatos (linguagem ladder) é a forma mais clara de

apresentar uma lógica de controle aos técnicos e engenheiros eletricistas, uma vez que

a própria representação dos contatos NA, NF e relés lhes são familiar. Já o diagrama

de bloco funcional tem muita semelhança com os diagramas lógicos utilizados pelos

eletrônicos em seus diagramas de portas digitais. Os mnemônicos booleanos têm uma

forma mais condizente com o modo como os processadores operam e, portanto, a

maneira mais racional de programar um CLP Parâmetros idiomáticos, além de

linguagens computacionais como C e pascal, são exemplos já encontrados. Na figura 9

temos um modelo de utilização das quatro linguagens (SILVEIRA, 1998).

FIGURA 9 - Trecho de programas nas quatro linguagens.

(Fonte: Silveira, 1998).

2.6 Sistema supervisório

Os sistemas supervisórios são softwares aplicativos que permitem que sejam

monitoradas e rastreadas informações do processo produtivo. Essas informações

podem ser visualizadas por intermédio de quatro sinóticos animados com indicações

instantâneas das variáveis de processo (vazão, temperatura, pressão, volume, etc)

(SILVA E TAVARES, 2001). Esses dados são prevenientes do controle do CLP,

podendo os sistemas supervisórios gerenciar processos de qualquer tamanho ou

natureza. Estes sistemas auxiliam no processo de implantação da qualidade e de

movimentação de informações para gerenciamento e diretrizes. A escolha de um

software de supervisão é muito importante na estratégia de automação de uma

21

empresa. Atualmente os sistemas supervisórios podem ter uma arquitetura aberta,

ligados em rede, de forma a permitir que o fluxo de dados do processo ultrapasse o

limite das paredes da empresa e percorra o mundo através dos meios de comunicação

existentes (SILVA E TAVARES, 2001).

Com a automação na indústria houve a necessidade de um sistema que fosse

capaz de acompanhar o processo automatizado e retornar, através de mensagens,

alarmes, etc. qualquer irregularidade que viesse a ocorrer no processo. O perfeito

controle deste processo garante que o sistema automatizado seja confiável. Dessa

forma surgiu os sistemas supervisórios, dentre eles o SCADA, o qual, tem a função de

transferir dados recebidos do CLP diretamente para o sistema, seja ele, a tela de um

computador ou uma rede de alarme.

Um software bastante conhecido na industria com a finalidade de supervisão

é o Elipse SCADA, o qual tem uma linguagem exclusiva e de fácil manuseio para que

possa ser utilizado neste meu trabalho, como uma ferramenta que transforme os dados

obtidos automaticamente através de sensores e os armazene em um banco de dados.

Proporcionando dessa forma, a agilização de todo o processo de controle (SILVA E

TAVARES, 2001).

Este software é bastante utilizado para o desenvolvimento de sistemas torna

o gerenciamento rápido e eficiente.de supervisão e controle de processo.

Todo o gerenciamento do chão da fábrica pode ser feito com o uso deste

sistema de supervisão, o qual aliado a um banco de dados

A proposta para o meu trabalho foi desenvolver um protótipo de

automatização de uma linha de produção em que os dados colhidos no chão da fabrica,

sejam gravados em um banco de dados. Para isso utilizei o sistema SCADA em

parceria com o banco de dados da Microsoft denominado Access e também com o

software S40 que é de propriedade do fabricante do CLP. A configuração do sistema

será executada através de uma árvore de aplicativo. A ferramenta de configuração será

a árvore hierárquica chamada de organizer, Conforme mostra a figura 10.

22

FIGURA 10 - Tela de configuração da ferramenta organizer.

(Fonte: Elipse, 2005).

Estes softwares são interligados entre si, fornecendo diversas informações

relevantes ao controle do processo em tempo real (ELIPSE, 2005).

Para o desenvolvimento do sistema supervisório foi utilizado o elipse

SCADA. Esse supervisório me permitiu além de acompanhar o status do processo,

também intervir no funcionamento do processo, alterando parametros.

As tarefas do processo podem ser alteradas de acordo com a necessidade de

atender aos objetivos do supervisório, como o controle de temperatura, vazão,

velocidade. Essas informações poderão ser mostradas na tela através de gráficos,

animações e números (ELIPSE, 2005).

O elipse SCADA possue quatro versões. Foi abordado neste trabalho

somente a versão, a qual, atende as necessidades para a realização do trabalho

proposto.

A versão que possibilitou trabalhar com a troca de informações no banco de

dados é a versão profissional (PRO). Essa versão apresenta as seguintes características

23

(ELIPSE, 2005):

Funções de monitoramento e controle;

Comunicação com CLPs e outros equipamentos via drivers, inclusive em blocos;

Criação de interfaces através de objetos;

Importação de imagens de editores gráficos;

Alarmes;

Servidor e cliente DDE;

Controle de acessos através de listas de usuários;

Programação e automação de processos através de sua exclusiva linguagem de

programação baseada em scripts;

Servidor para aplicações remotas.

Históricos;

Receitas;

Relatórios;

CEP (Controle Estatístico de Processo);

Novos objetos para interface;

Log de alarmes em disco;

Suporte a Open Database Connectivity (ODBC);

Suporte a Data Access Objects (DAO);

Executa como cliente de aplicações remotas;

Aplicação em rede.

A automação através do CLP/SCADA/PC permite a coleta de dados em

tempo real do processo de produção, possuindo, também, interfaces para a

transferência dos dados para os sistemas administrativos da empresa.

O software de supervisão (SCADA) tem como objetivo principal o

monitoramento do chão de fábrica, através de uma base de dados em tempo real, ou

seja, a função principal do SCADA é mostrar o que esta ocorrendo no chão da fábrica

naquele exato momento (MARTINS E BREMER,2002).

Para MARTINS E BREMER (2002), os sistemas SCADA oferecem funções

24

importantes no monitoramento de problemas, como parada de máquinas por problemas

mecânicos ou falta de matéria prima, comumente chamados de motivos de parada da

produção. Ou seja, a produção pode apresentar gargalos influenciados por um processo

lento ou por máquinas que sempre estão com algum problema (MARTINS E

BREMER, 2002).

FIGURA 11 - Tela do supervisório desenvolvido com o SCADA.

2.7 Banco de dados

Banco de dados são o conjunto de informações compostas de arquivos,

registros e campos, inseridas em um mesmo local. Estes elementos permitem a

manipulação do volume de informações, permitindo atribuir relações específicas entre

cada uma delas (KORTH, SILBERSCHATZ e SUDARSHAN, 1999). De acordo com

DATE, (2000), um banco de dados é um sistema computadorizado de armazenamento

de registros, que pode ser comparado a um armário de arquivamento. Em outras

palavras, um repositório ou recipiente para uma coleção de arquivos de dados

computadorizados.

Segundo MASLAKOSKI & BUTCHER, (2000), esses arquivos são

25

organizados de uma maneira altamente eficiente e podem armazenar grandes

quantidades de informações, as quais podem ser manipuladas e recuperadas quando

necessário. A interação e a relação entre cada informação permitem o manuseio,

alteração, atualização ou qualquer outra ação de forma dinâmica e pratica. Os arquivos

constituem-se em conjuntos de registros interdependentes ou não. Geralmente

provenientes de uma mesma natureza (KORTH, SILBERSCHATZ e SUDARSHAN,

1999). A tecnologia aplicada aos métodos de armazenamento de informações vem

crescendo e gerando um impacto cada vez maior no uso de computadores, em qualquer

área em que os mesmos podem ser aplicados.

Um “banco de dados” pode ser definido como um conjunto de “dados”

devidamente relacionados. Por “dados” podemos compreender como “fatos

conhecidos” que podem ser armazenados e que possuem um significado implícito.

Porém, o significado do termo “banco de dados” é mais restrito que simplesmente a

definição dada acima. Um banco de dados é uma coleção lógica coerente de dados

com um significado inerente; uma disposição desordenada dos dados não pode ser

referenciada como um banco de dados (KORTH, SILBERSCHATZ e SUDARSHAN,

1999).

Dado: É o valor do campo quando é armazenado no Banco de Dados. Ex. O valor

do campo "nome do funcionário" para quem está fazendo a entrada de dados.

Banco de Dados: Representa o arquivo físico de dados, armazenado em

dispositivos periféricos, onde estão armazenados os dados de diversos sistemas,

para consulta e atualização pelo usuário.

Tabelas Lógicas: Representam as estruturas de armazenamento de dados

(arquivos) dos sistemas.

Conteúdo do campo: É o valor do campo armazenado no Banco de Dados. Ex. O

valor do campo "nome do funcionário" sem estar, momentaneamente, sendo

utilizado.

Informação: É o valor que este campo representa para as atividades da empresa.

Ex. Resposta a uma consulta. Qual os nomes dos funcionários localizados no Rio

de Janeiro?

26

Como exemplo, podemos pegar o conjunto de fichas dos funcionários de

uma empresa, que é caracterizado como arquivo. Por sua vez os registros são formados

pelo conjunto de campos no qual são inseridos dados sobre algo ou alguém. Por

exemplo, as fichas de cada funcionário, os campos são os itens onde são inseridas

determinadas informações. Ao conjunto de campos é dada a denominação de registro

(KORTH, SILBERSCHATZ e SUDARSHAN, 1999).

Além dos diversos bancos de dados, existem sistemas que permitem a troca

de informação entre diferentes bancos de dados. Um destes programas foi projetado

pela Microsoft e é conhecido por Open DataBase Connectivity (ODBC). O ODBC foi

projetado para permitir às aplicações Windows, acesso múltiplo de dados, através de

um método simples, sem considerar os diversos formatos dos arquivos. Outra

característica é a de prover diversos meios de acesso para a informação contida no

próprio ODBC e simplificar o acesso de forma que o usuário não tenha necessidade de

um alto grau de conhecimento técnico para poder ter acesso a diferentes bancos de

dados (VIDAL, 1996).

Uma característica importante da abordagem Banco de Dados é que o SGBD

mantém não somente os dados em si, mas também a forma como os mesmos são

armazenados, contendo uma descrição completa do banco de dados. Estas informações

são armazenadas no catálogo do SGBD, o qual contém informações como a estrutura

de cada arquivo, o tipo e o formato de armazenamento de cada tipo de dado, restrições,

etc. A informação armazenada no catálogo é chamada de “Meta Dados”. No

processamento tradicional de arquivos, o programa que irá manipular os dados deve

conter este tipo de informação, ficando limitado a manipular as informações que o

mesmo conhece. Utilizando a abordagem banco de dados, a aplicação pode manipular

diversas bases de dados diferentes (DATE, 2000).

O SGBD deve permitir que cada usuário visualize os dados de forma

diferente daquela existente previamente no banco de dados. Ele deve gerenciar

completamente a integridade referencial definida em seu esquema, sem precisar em

tempo algum, do auxílio do programa aplicativo. Um sistema de banco de dados é

aquele em que os dados são definidos para o SGBD, através da DDL (linguagem de

27

definição de dados). Fisicamente estão armazenados em um único local, sendo o

acesso realizado apenas através do SGBD. Nos programas de aplicação, é necessário

apenas definir os campos que serão utilizados pelo programa.

Um banco de dados deve garantir segurança para que em casos de falhas

(queda de energia, por exemplo) as transações sejam efetuadas por completo ou

canceladas, preservando com isso a integridade dos dados.

A criação de um banco de dados no access é realizada a partir de tabelas.

Através das tabelas é possível, a criação da estrutura do arquivo, com os devidos

campos necessários e a realização de inserções, alterações, consultas e remoções de

dados. O complexo do banco de dados é determinado através de uma ou mais tabelas,

dependendo do seu propósito. Um banco de dados projetado corretamente contém

todos os vínculos necessários para permitir que registros sejam relacionados entre

tabelas diferentes.

As tabelas podem ser definidas como sendo um conjunto de

informações sobre tópicos específicos. O aplicativo permite a inserção de dados sem

duplicação. Suponhamos que determinado cliente ter comprado seis produtos de uma

empresa. Não haverá necessidade de inserir o mesmo cliente seis vezes, desta forma se

evita erros na entrada de dados. Os dados são dispostos na tabela por linhas e colunas,

sendo as linhas os registros e as colunas os campos (DATE, 2000).

2.8 Conclusão

Este capítulo foi fundamental para a construção do protótipo, nele foram

apresentados os dispositivos do projeto, suas definições, características e utilizações

dentro da industria. A escolha correta dos dispositivos influenciam em uma automação

confiável e segura. Os dispositivos tratados aqui atendem as expectativas no

desenvolvimento do trabalho, pois são eles responsáveis pela aquisição automática dos

dados da produção.

28

3 SISTEMA INTEGRADO DE AQUISIÇÃO DE DADOS

Neste capítulo é descrito todo o funcionamento do protótipo de aquisição de

dados, bem como o seu processamento e armazenagem no banco de dados. Simulando

assim, um sistema existente na indústria. Neste capítulo foram mostradas, as

utilizações dos dispositivos anteriormente descritos para implementação do trabalho, e

quais suas ações dentro do mesmo.

3.1 Aquisição de dados

Os dados que foram coletados através da esteira automatizada, simulando o

processo da indústria e armazenados no banco de dados, foram obtidos por

dispositivos que trabalhando em conjunto, obtiveram as informações da linha de

produção. Simulando a linha de produção real da indústria, com a utilização de uma

esteira para transporte da peça até os sensores que identificam a presença da peça. Esta

esteira será controlada pelo CLP em conjunto com o inversor de frequência. No CLP

foram gravados parâmetros de: controle da velocidade da esteira, sentido de rotação do

motor, acionamento dos sensores.

Os dispositivos responsáveis pela captação dos dados no processo são

descritos a seguir:

Esteira: Este dispositivo é bastante utilizado na indústria. Ela será provida de

dispositivos como um motor de indução, sensores retrorreflexivos, encoder. É o

componente responsável pelo transporte do material até os sensores para obtenção

das informações que são armazenadas no banco de dados no final do processo. Na

figura 12, tem a foto da esteira utilizada no trabalho.

29

FIGURA 12 - Foto da esteira que foi utilizada no trabalho.

Motor de indução: Este dispositivo é acionado através de uma corrente

elétrica alternada. É o elemento responsável pela realização do trabalho. Para

realização de trabalhos mecânicos, geralmente, a indústria tem como fonte de força e

movimento os motores elétricos. Eles são usados em larga escala nos processos

produtivos industriais, mas em especial para realização de tarefas mecânicas.

Certamente existem outros elementos capazes de gerar movimentos, em especial, os

dispositivos eletro-pneumáticos e eletro-hidráulicos, os motores elétricos são muito

importantes na geração de movimento mecânico.

Neste projeto o motor elétrico de indução é responsável pela movimentação

e parada da correia de transporte. É comandado pelo inversor de freqüência que por

sua vez é controlado pelo CLP. Na figura 12, temos a foto do motor de indução.

FIGURA 13 - Motor de indução trifásico.

Sensor óptico retrorreflexivo: Este sensor é responsável por detectar a peça na

esteira. Quando uma peça passa em frente ao sensor o feixe é desviado e envia um

pulso de nível alto a entrada do CLP, o qual, foi programado para detectar a

presença da peça sobre o sensor. Este sensor em conjunto com o encoder vai

30

determinar também o comprimento desta peça. Na figura 14 é mostrada a foto do

sensor.

FIGURA 14 - Sensor óptico retrorreflexivo.

Encoder: Responsável por gerar pulsos e os enviar ao CLP. É através destes pulsos

que o CLP controla a posição da esteira, sua velocidade, sentido de rotação e

também o comprimento da peça. Na figura 15 é mostrado o encoder montado no

protótipo.

FIGURA 15 - Encoder montado no protótipo.

Inversor de freqüência: Responsável pelo acionamento estático do motor de

indução a uma velocidade variável constante. O simples uso de inversores de

frequência para variação da velocidade de motores já implica em reduzir o

consumo de energia elétrica, já que, ao se reduzir à velocidade, reduz-se também a

tensão do motor e o consumo de energia. Para que um inversor funcione de forma

correta, não basta que ele seja instalado corretamente. É necessário que ele “saiba”

em que condição vai operar. As condições de operação do inversor são fornecidas

através da parametrização, que consiste em ajustar determinados valores que

31

permitam uma operação satisfatória para uma certa aplicação. Abaixo temos a foto

do inversor utilizado no trabalho.

FIGURA 16 - Inversor de freqüência utilizado no protótipo.

Controlador lógico programável (CLP): Este dispositivo é responsável por toda a

lógica de controle e também pela comunicação com o inversor, sensores e sistema

supervisório. Os sinais de entrada e saída dos CLPs podem ser digitais ou

analógicos. Os sinais dos sensores são aplicados às entradas do controlador e a

cada ciclo (varredura) todos esses sinais são lidos e transferidos para a unidade de

memória interna denominada, memória imagem de entrada. Estes sinais são

associados entre si e aos sinais internos. Ao término do ciclo de varredura, os

resultados são transferidos à memória imagem de saída e então aplicados aos

terminais de saída. A figura 17 mostra a foto do CLP do fabricante Moeller usado

para a montagem do protótipo.

FIGURA 17 - CLP do fabricante Moeller.

32

3.2 Integração do programa de controle com o sistema de supervisão.

O processador do CLP opera com uma série de instruções e dados

codificados de uma forma binária. A linguagem adotada pela maioria dos fabricantes é

a linguagem Ladder. Esta linguagem consiste em um diagrama de contatos o que torna

ela simples de ser utilizada. Na figura 18, tem um exemplo de como é feita a

programação utilizando esta linguagem.

FIGURA 18 - Exemplo de programação utilizando a linguagem Ladder.

No trabalho foi utilizado o sucosoft S40 V4.20 do fabricante Moeller, que é

um editor POU, onde é escrito todo o programa do CLP. É nele também que o

programa é compilado. Na compilação do programa, este gera um arquivo executável

que é transferido para o CLP através do cabo serial entre o PC e o CLP. Após esta

transferência o CLP assume o controle dos dispositivos não sendo mais necessária à

utilização do PC. O PC somente será utilizado para podermos ter acesso ao software

supervisor. Na figura 19, temos a tela do editor POU. É no editor POU onde declaro as

variáveis que são utilizadas no sistema. Estas variáveis tem como padrão nome, tipo e

endereço. O endereço é constituído de uma letra inicial seguido por dígitos. Esta letra

indica se a variável é de entrada, saída ou armazenamento na memória do CLP. O

quadro 1, mostra o exemplo de endereço de entrada, saída e memória.

QUADRO 1 - Exemplo de endereçamento do CLP.

Endereço

i0.0.0

q0.0.0

m0.0.0

Letra

i = entrada

q = saída

m = memória

0.0.0

número do CLP

número do CLP

número do CLP

33

FIGURA 19 - Exemplo da tela de programação, utilizando o editor POU do fabricante

Moeller.

O sistema de supervisão utilizado é o Elipse SCADA. Este supervisório me

permite a monitoração em tempo real, bem como intervir no processo mecanizado do

sistema. Na figura 20, é mostrado a tela principal do Elipse SCADA. O sistema Elipse

me permite trabalhar com telas gráficas, o que facilita a sua utilização na supervisão

do processo.

FIGURA 20 - Tela gráfica do Elipse SCADA.

34

Todas as informações relativas à esteira e que são apresentadas pelo Elipse

SCADA são providas pelo sensor em conjunto com o encoder que fazem a coleta dos

dados automaticamente. O Elipse SCADA transforma esses dados em informações

visuais, para consulta instantânea ou grava no banco de dados, ficando disponíveis

para consultas futuras. Outra vantagem do sistema SCADA no desenvolvimento do

trabalho é o fato de poder monitorar os problemas que ocorrem no processo, como

parada de maquina por problemas mecânicos como também por falta de matériaprima.

FAVARETTO (2001), apresenta uma solução denominado sistema de

monitoramento, supervisão e diagnóstico da produção, composta dos seguintes

módulos funcionais (FAVARETTO, 2001):

Monitoramento da produção: faz o sensoriamento e a coleta dos dados em

tempo real dos dados da produção.

Supervisão da produção: analisa os dados coletados.

Repositório de informações da produção: armazena as informações da

produção.

Diagnóstico da produção: trata as informações tecnológicas.

Na figura 21, pode ser visto a tela de desenvolvimento com o projeto pronto

para ser compilado e enviado ao CLP. Podemos observar que foram utilizadas as

seguintes variáveis:

ent_dig1;

ent_dig2;

freq1;

freq2;

contador1;

msetpoint_esteira;

temporizador1;

msensor;

mencoder;

35

distancia;

encoder

As variáveis ent_dig1, ent_dig2, freq1 e freq2 é que indicam ao inversor qual

o sentido de rotação do motor e também sua velocidade. A velocidade em que o motor

vai girar já foi pré-estabelecida no inversor.

Após a partida do motor pelo CLP através do inversor, a peça em cima da

esteira se desloca até o sensor óptico e este é obstruído, começa então a contagem dos

pulsos do encoder que vai determinar o tamanho da peça do inicio da obstrução até o

final da obstrução. Os pulsos do encoder é que determinam também a parada da esteira

em ponto pré-estabelecido através das variáveis contador e encoder.

FIGURA 21 - Tela do projeto da esteira Compilado e pronto para ser enviado ao CLP.

3.3 Integração do banco de dados com o sistema de supervisão

Foram criados uma tabela no banco de dados da Microsoft (access) com os

seguintes campos:

36

Peça: neste campo é armazenada a quantidade de peças que passam pelo sensor

óptico.

Distância: neste campo é armazenado o tamanho da peça que passou pelo sensor

óptico.

Na figura 22, temos a tela da tabela criada no access para gravação das

informações. Outros campos podem ser criados para armazenar outras informações.

Como exemplo, pode ser diferenciado o tipo da peça que passou pelo sensor através do

seu tamanho.

FIGURA 22 - Tabela criada no access para gravar as informações relativas a esteira.

Para o processo de gravação de dados nestes campos foi criado um script no

Elipse SCADA. No quadro 2, é mostrado como ficou este script.

QUADRO 2 - Script criado na tag sensor para gravar os dados no banco de dados.

IF sensor = = 1

PECA = sensor

DISTANCIA = encoder

TABELA = AddRecord( )

ENDIF

Se o sensor for igual a 1 o campo PECA incrementa um registro com o valor

37

do sensor e o campo DISTANCIA recebe os pulsos do encoder. Estes valores são

gravados na TABELA e finaliza o script.

Na figura 23, é mostrado como foi desenvolvido este script na tag sensor.

FIGURA 23 - Descrição da tag sensor.

Os objetos da interface estão relacionados a uma tag. Na figura 24, é

mostrado como esta sendo relacionado a tag encoder dentro do sistema. Uma tag é

uma área de memória onde são armazenados dados de controle.

A interface do sistema supervisório é composta por 6 objetos gráficos. São

estes objetos responsáveis pelo monitoramento e controle da correia. São eles, um

botão liga/desliga que aciona o motor dando inicio ao processo de movimentação da

esteira. Fazem parte também outros 3 objetos de acompanhamento dos dados que são

gravados no banco de dados. O primeiro objeto esta relacionada com a distância da

esteira, que é a quantidade máxima de pulsos do encoder que a esteira percorre e

mantenha a peça sobre a correia sem derruba-la. A posição da esteira mostra quantos

pulsos foram mandados pelo encoder, mostrando assim em qual posição a peça se

encontra sobre a esteira. Paralelo a isto também tem um objeto gráfico que mostra em

forma de barra a posição da esteira.

38

FIGURA 24 - Descrição da tag encoder.

Por ultimo temos o desenho da esteira a qual simula o movimento da peça

sobre a correia. Nas figuras 25, 26, 27 Temos as interfaces simulando do início ao final

do processo a esteira.

FIGURA 25 - Processo desligado.

Na figura 25, pode-se observar que a chave esta desligada, a gravação de

39

dados esta em espera, a distância máxima que a esteira percorre é 700 pulsos e a

posição da esteira esta zerada.

FIGURA 26 - Processo ligado posição intermediaria.

FIGURA 27 - Peça sobre o sensor gravando dados.

A figura 27 mostra a peça sobre o sensor e esta gravando dados. Na figura 28

mostra a peça no final do processo, onde já passou pelo sensor gravou dados e vai

40

reiniciar o processo.

FIGURA 28 - Final do processo de gravação.

3.4 Conclusão

Neste capítulo foram apresentadas todas as fases de funcionamento do

protótipo, desde a aquisição dos dados com a coleta na esteira, como também a

parametrização dos dispositivos controladores. Apesar das dificuldades na

parametrização e interligação de cada componente no sistema, onde foram obedecidas

todas as características e limitações das diferentes tecnologias utilizadas, foram

alcançados os objetivos que foram propostos no início do trabalho. Mostrou o sistema

Elipse SCADA e sua importância na indústria para o controle de processos.

Tendo o trabalho como objetivo principal à armazenagem dos dados de uma

produção industrial em um banco de dados (access), foi o sistema Elipse SCADA um

dos principais componentes para alcançar este objetivo. Pois sua utilização nos permite

criar um sistema supervisório que capta os dados e os transmite para gravar em um

banco de dados (access).

41

4 CONSIDERAÇÕES FINAIS

O principal objetivo deste trabalho foi o de simular uma produção industrial

com todos os seus dispositivos de controle e aquisição de dados funcionando

simultaneamente e fornecendo informações deste processo para gravação automática

em um banco de dados

O problema consistiu em simular todo o processo, desde a captação dos

dados até a gravação no banco de dados. As dificuldades foram surgindo à medida que

o trabalho ia se desenvolvendo, mas com a ajuda do orientador estas dificuldades

puderam ser superadas e o objetivo inicial alcançado.

Foram utilizados para montagem e testes do funcionamento, os

equipamentos disponíveis na própria universidade. Devido a uma ampla quantidade de

fabricantes destes equipamentos foi necessário aprofundar-se nos conhecimentos

teóricos destes equipamentos, para obter o êxito conseguido na elaboração do projeto e

alcance dos objetivos.

Foi utilizada uma esteira, totalmente automatizada e controlada para a

captação dos dados da produção. O controle do funcionamento da esteira foi feito por

um CLP juntamente com um inversor de freqüência parametrizado para tal função. O

CLP foi responsável pela integração do sistema, onde recebia sinais digitais como

entrada e de acordo com a implementação em seu programa de controle, atuava nas

saídas do processo. O estudo do CLP dentro do trabalho foi muito importante para o

aprendizado, pois sendo o CLP um dos principais dispositivos utilizados pela

industria, proporcionou o conhecimento prático de um sistema de produção industrial.

A gravação dos dados da produção industrial em um banco de dados abre

uma gama de oportunidades de trabalhos paralelos em pesquisa acadêmica, já que a

42

indústria cada vez mais investe na melhoria da qualidade final dos seus produtos, na

diminuição dos custos da produção, quantidade de produtos fabricados e

gerenciamento dos dados da produção. O processo de aquisição de dados automática

traz vários resultados positivos na produção industrial como agilidade e confiabilidade

das informações.

Como sugestão de trabalhos futuros podem ser desenvolvidos projetos com

algumas melhorias, estas melhorias poderiam ser: reconhecimento da peça através da

imagem, utilizando banco de dados mais robustos e uma câmera, poderia ser feita a

diferenciação do tipo de peça que passa na esteira. Pode se pensar em acesso ao banco

de dados remotamente. Também pode ser desenvolvido para outros fins que não o

industrial, outros tipos de controle, como condomínios no controle de elevadores, ou

seja, horários de pico de utilização do elevador, controle de velocidade do elevador

para economia de energia.

REFERÊNCIAS BIBLIOGRÁFICAS

OGATA, K. Engenharia de Controle Moderno. 3. ed. Rio de Janeiro: Livros

Técnicos e Científicos, 2000. 813 p.

PAZOS, F. Automação de Sistemas e Robótica. Rio de Janeiro: Axcel Books, 2002.

377 p.

SIMONE, G. A. Máquinas de indução trifásicas. 9. ed. Tatuapé: Érica, 2003. 328 p

CAPELLI, A. Mecatrônica Industrial. São Paulo: Saber, 2002.

DATE, C. J. Introdução a Sistemas de Banco de Dados. 4. ed. Rio de Janeiro:

Campus, 2000.

ELIPSE Softwares. Elipse SCADA. Site que apresenta o funcionamento do software.

Disponível em: <http://www.elipse.com.br>. Acesso em: 23 set. 2005.

FERRAZ JÚNIOR, F. Desenvolvimento de um sistema de monitoramento e

supervisão para o processo de torneamento. 78 f. 2002. Dissertação (Mestrado em

Engenharia Mecânica) – Escola de Engenharia de São Carlos, Universidade de São

Paulo, São Carlos.

CANSADO, J. C. A. Agrilogic sistema para experimentação de controle climático

de casas de vegetação. 118 f. 2003. Dissertação (Mestrado em Engenharia de

Computação) – Departamento de Engenharia de Computação, Escola Politécnica da

Universidade de São Paulo, São Paulo.

MARDEGAN, R. Os benefícios da coleta automática de dados do chão-de-fábrica

para o processo de negócio. 08 f. 2003. Dissertação – (Núcleo de Manufatura

Avançada) – Escola de Engenharia de São Carlos, Universidade de São Paulo, São

Carlos.

KORTH, H. F.; SILBERCHATZ, A.; SUDARSHAN, S. Sistemas de Bancos de

Dados. 3. ed. São Paulo: Makron Books, 1999.

MAMEDE, J. F. Instalações Elétricas Industriais. São Paulo: LTC, 1995.

SILVEIRA, P. R.; SANTOS, W. Automação e Controle Discreto. 2. ed. Tatuapé:

Érica, 1998.

44

VIDAL, M. Uma visão Geral sobre ODBC. 1996. Texto que trata sobre banco de

dados. Disponível em: <http://www.pr.gov.br/batebyte/edicoes/1996/bb53/odbc.htm>.

Acesso em: 19 set. 2005.

THOMAZINI, D.; ALBUQUERQUE, P. U. B. Sensores Industriais – Fundamentos

e Aplicações. São Paulo: Érica, 2005.

ZACCARON, A. W. Controle de posição de uma esteira. 2003. 114 f. Trabalho de

Conclusão de Curso (Bacharel em Informática) – Departamento de Ciências Exatas e

Tecnológicas, Universidade do Planalto Catarinense, Lages.

SILVA, A. A. & TAVARES, L. A. Sistemas de gestão integrada de manutenção.

2001. Palestra apresentada no seminário de planejamento e controle da manutenção

promovido pela TECEM – Tecnologia Empresarial Ltda. Belo Horizonte.