Ensaios por Partículas Magnéticas- Equipamentos de Magnetização"No

Contact"

Clayton Moura de Oliveira

ITW - Chemical Products Ltda

Trabalho apresentado na 6ª Conferência sobre Tecnologia de Equipamentos

Salvador/BA, 19 a 21 de Agosto de 2002

SINOPSE

Os equipamentos de magnetização utilizados nas inspeções por Partículas

Magnéticas estão a cada dia que passa se adequando mais aos tipos de processos em

que serão empregados. Projetados de acordo com as características das peças a serem

ensaiadas e com o volume de inspeções que se prevê realizar, principalmente

voltados aos sistemas de produção e inspeção seriada, os equipamentos “No Contact”

realizam a magnetização das peças de forma multidirecional sem que seja necessária

a utilização da técnica do contato direto. A tecnologia envolvida neste tipo de

Equipamento de Magnetização é justamente a de aplicar seqüencialmente vários

campos magnéticos que percorrerão uma região superficial da peça em vários

sentidos e direções, sem que para isto ocorra na peça a ser ensaiada regiões com

campo nulo ou com resultantes de fluxo magnético que venham a se interferir

negativamente no resultado desejado da magnetização da peça.

Esta técnica permite que a inspeção por Partículas Magnéticas torne-se praticamente

automatizada, ou que então, proceda-se à substituição de métodos menos eficazes

como é o caso de peças de grande porte e geometria complicada, que até então eram

ensaiadas por outras técnicas não tão adequadas.

Apesar de em muitos países já se conhecer bem estes conceitos e ser desde a década

de 60 largamente utilizada, esta técnica pode ser considerada recente no Brasil,

primeiro devido ao pouco conhecimento do mercado brasileiro sobre ela e segundo

devido a qualificação do segmento de Garantia da Qualidade que no Brasil só iniciou

seu desenvolvimento no final da década de 80.

A técnica apresentada é extremamente útil e eficaz para peças do tipo Blocos de

Motores automotivos e aeronáuticos, Trens de Pouso de aeronaves, extremidades de

Tubos Especiais com variado comprimento e diâmetro e peças de geometria

extremamente complicada como são os casos de munhões e suportes de sustentação,

etc..., bem como a alta ergonomia e segurança ao inspetor, que passa a não necessitar

mais colocar e ajustar a peça na máquina para realizar a inspeção. Além disso, é

possível se conseguir economia no tempo total gasto para um ciclo de inspeção de

mais de 30 % já que não é necessário que a peça fique estática durante a

magnetização, mas que apenas passe por um túnel de Bobinas envolventes, onde

além do fluxo magnético a peça também recebe o banho de Partículas Magnéticas,

indo direto para uma cabine escura para a inspeção visual.

INTRODUÇÃO

Com o avanço das industrias, o aumento do volume de produção e, sobretudo a

contínua automatização dos processos produtivos, os sistemas de Ensaios Não

Destrutivos por Partículas Magnéticas não poderiam mais ser tão dependentes do ser

humano. Tendo esta necessidade de acompanhar a automatização industrial, a

MAGNAFLUX lançou no Brasil, em meados de 2000, os primeiros equipamentos

com magnetização Non-Contact.

Este trabalho tem por finalidade a apresentação deste método revolucionário no

Brasil, bem como expor seu princípio de funcionamento e suas vantagens em

comparação com os sistemas comumente utilizados.

PRINCÍPIOS DE FUNCIONAMENTO

Magnetização Longitudinal por Indução

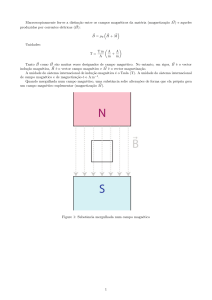

Uma corrente elétrica pode ser utilizada para se induzir um fluxo magnético

perpendicular ao sentido desta corrente aplicada, em materiais ferromagnéticos. O

campo magnético envolve o condutor elétrico e será orientado no sentido

longitudinal internamente quando este condutor possuir um formato de espiral,

(Figura 1). A aplicação da Regra da Mão Direita irá nos mostrar que o Campo

Magnético formado em qualquer ponto do condutor, pela Bobina, estará neste

sentido longitudinal.

(Figura 1)

Quando um objeto ferromagnético é colocado no interior de uma Bobina, que está

conduzindo uma corrente elétrica, as linhas de fluxo magnético se concentram na

direção longitudinal (Figura 2) deste objeto e percorrem longitudinalmente o mesmo.

(Figura 2)

Quando um objeto magnetizado longitudinalmente possui descontinuidades

transversais, um campo de fuga, que atrai Partículas Magnéticas, é produzido e

forma-se uma indicação. A Figura 3 ilustra um típico sistema de Bobina de um

sistema de inspeção por Partículas Magnéticas utilizado para localizar

descontinuidades transversais.

Magnetização Multidirecional

Quando a finalidade do ensaio é a detecção de defeitos em diferentes direções, a

prática mais comumente utilizada é a realização de dois ensaios, um com

magnetização circular e outro com magnetização longitudinal. Dois ou mais campos

em diferentes direções podem ser aplicados ao objeto em inspeção seqüencialmente e

em rápida sucessão.

(Figura 3)

Com uma técnica especial para direcionamento correto dos campos e cálculo de suas

intensidades, a aplicação destes campos simultaneamente ou seqüencialmente

formam resultantes com novas direções, que não se anulam em valores e ou direções,

mas que acabam percorrendo em várias direções o perímetro do objeto de

magnetização. Chama-se esta técnica de Magnetização Multidirecional.

Quando isto é realizado, indicações de partículas magnéticas são formadas quando

descontinuidades são favoravelmente orientadas perpendicularmente à direção de

qualquer um destes campos.

Magnetização Non-Contact

Baseada na técnica da magnetização longitudinal, que é realizada através de Bobinas,

para a indução de campo magnético a um objeto que se encontre no interior desta

bobina, a Magnetização Non-Contact consiste em se posicionar pares de bobinas

alinhadas entre si até que se obtenha uma espécie de túnel, por onde deve se passar o

objeto de magnetização.

Normalmente este tipo de aplicação utiliza três pares de bobinas para a criação de

três campos magnéticos longitudinais. Esta disposição de bobinas é denominada de

Cross Coil. O desenho da Figura 4 mostra parcialmente um Equipamento NonContact, a disposição das Bobinas e o modo de passagem da peça por elas.

Figura 4

Apesar de o objeto de magnetização não transpassar, na prática, o interior de cada

uma destas bobinas, calcula-se a defasagem de cada um destes campos para que a

intensidade final do fluxo magnético na superfície do objeto de magnetização esteja

no mínimo exigido por normas de ensaios por partículas magnéticas e se consiga

assim o resultado desejado na sensibilidade do ensaio.

A Figura 5 nos mostra um objeto magnetizado por um equipamento Non-Contact

composto por um cross coil com três jugos de bobinas de magnetização. Nesta figura

podemos observar a direção dos três principais campos magnéticos gerados (Campos

Y, X e Z) e os sentidos dos defeitos que podem ser detectados. A figura ainda não

considera as resultantes dos três campos aplicados, que poderiam detectar

descontinuidades em ângulos diferentes dos apresentados.

Figura 5

APLICAÇÕES

O método de magnetização Non-Contact é indicado a inspeção de peças de

geometria complicada. Os equipamentos até então utilizados para este tipo de peças

possuíam sérios problemas para a realização da magnetização via contato direto

(passagem de corrente elétrica pela peça para a geração de campo magnético

transversal), uma vez que suas geometrias dificultavam a determinação de uma

região ideal para este contato.

Outra indicação do método Non-Contact é para casos onde o volume de produção de

peças é muito grande e os métodos convencionais de magnetização se tornam um

gargalo produtivo. Neste caso o sistema Non-Contact pode reduzir o tempo de

inspeção em até 35%, se comparado com os processos convencionais (Figura 6).

Figura 6

Um exemplo a se citar é a aplicação deste sistema de inspeção para Munhões

automotivos que através da técnica Non-Contact foi possível se ensaiar 850 pçs/hora

com a utilização de apenas um inspetor. Esta máquina foi adaptada na própria linha

de produção deste tipo de peça, portanto as peças passam na máquina através de uma

esteira sem que haja necessidade de qualquer manipulação das mesmas. Neste

exemplo podemos destacar uma redução no tempo de inspeção com o atual sistema,

pelos dois equipamentos e quatro inspetores que antes eram utilizados, de

aproximadamente 40%. Ou seja, o atual sistema (Veja Figura 7) que trabalha apenas

com um equipamento e um inspetor é aproximadamente 40% mais produtivo que

antigo sistema. Além disso, a qualidade na uniformidade da magnetização fez com

que o ensaio se tornasse muito mais sensível. Podemos concluir neste sentido que,

principalmente, em muitos casos em que queremos magnetizar peças com geometria

complicada, a técnica Non-Contact possui, ainda, vantagens sobre as técnicas

convencionais, tanto do ponto de vista produtivo como para a eficiência do ensaio.

Figura 7

COMPARAÇÕES COM OS SISTEMAS CONVENCIONAIS

Vantagens

! Possui maior sensibilidade para peças de geometria muito complicada.

A aplicação de três campos magnéticos induzidos certifica a passagem de

uma intensidade de campo magnético satisfatório por toda extensão da peça,

mesmo possuindo ela muitas regiões de diferentes ângulos e formas.

! Altíssima produtividade (30 a 60% maior que os processos convencionais).

A eliminação de um fator importante em um sistema de inspeção, o preparo

da peça, seu posicionamento e manipulação, já representam um ganho valioso

na administração do tempo de ensaio. O fato de a peça não necessitar parar no

local de magnetização, como acontece na técnica do contato direto, é outro

fator que reduz em muito o tempo total gasto para o ensaio.

! Maior repetibilidade do ensaio.

Pois uma vez que as peças são adequadas a um certo parâmetro de

magnetização e entram no equipamento sempre na mesma posição, não há

mais alteração na magnetização de peça para peça. Outro fator é que toda

regulagem dos parâmetros de ensaio são realizados de forma microprocessada

e então não há variação na intensidade dos campos aplicados, tempos de

ciclos e pulsos de magnetização. Ou seja, o ensaio é amplamente mais

uniformizado.

! Contagem automática do número de peças ensaiadas

Ao se aproximar das Bobinas Magnetizadoras, a peça é detectada por um

sensor que realiza sua contagem. Isto é um grande ganho para o registro do

número de peças de um determinado lote, ou até mesmo sua conferência.

Desvantagens

! Posicionamento das Peças

Em alguns casos é necessário posicionar as peças sempre da mesma forma e

na mesma posição, pois nestes casos a simples mudança de seus

posicionamentos pode interferir na eficiência da magnetização da peça.

! Custo/Benefício do equipamento pode não ser satisfatório

Estes equipamentos são projetados para a inspeção de um altíssimo volume

de peças. Caso contrário o custo/benefício do equipamento se torna alto e a

baixa produtividade não cobre o custo de se investir neste tipo de sistema.

Para estes casos ainda são recomendados os sistemas convencionais de

magnetização de peças.

BIBLIOGRAFIA

Nondestructive Testing Handbook – Magnetic Particle Testing

Second Edition – Volume six – ASNT – 1989

Projeto MAGNAFLUX – 1998 – Multi-directional Non-contact equipment

Jim Rieger –

MAGNAFLYER – The Ultimate Source for Nondestructive Testing Information

December - 1998