TEM

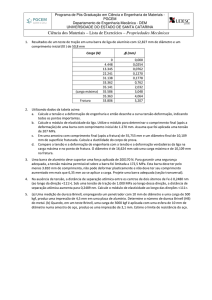

Prof: Elias Junior

APOSTILA: 01

Propriedades fisico-químicas, mecânicas e tecnológicas dos materiais ferrosos

1 - Introdução:

Os metais ferrosos são ligas do ferro com carbono e outros elementos, tais como o silício, o

manganês, o fósforo, o enxofre e outros. Segundo o conteúdo de carbono, as ligas de ferro e

carbono se dividem em aço e ferro fundido. O aço é uma liga que contém até 2% de carbono e o

ferro fundido, quando o conteúdo de carbono é maior do que 2%. Na prática, raras vezes o

conteúdo do carbono no aço ultrapassa 1,4%, enquanto no ferro fundido se encontram nos limites

de 2,5 a 4,5%. Obtém-se o ferro fundido nos altos-fornos, e o aço, à base do lingote de ferro

fundido.

A maioria dos metais, com exceção do ouro, da platina, da prata e parcialmente do cobre,

encontra-se na crosta terrestre em forma de minérios, que são combinações químicas naturais do

metal com outros elementos.

A ciência que trata da produção dos metais a partir dos minérios se chama metalurgia. A extração

dos metais dos minérios se realiza em usinas metalúrgicas.

Uma parte considerável dos metais e ligas usa-se para produzir peças de grande importância e

peças pré-fabricadas, submetendo-se à laminação, a prensagem, a estiragem, a forjadura e a

estampagem. Estes processos se baseiam nas qualidades plásticas do metal.

1.1 - Materias primas para obter ferro fundido:

MINÉRIO DE FERRO. Os minérios de ferro são compostos naturais que contêm óxido de ferro e

a chamada ganga. A ganga se compõe basicamente de sílica (SiO2), alumina (Al2O3), óxido de

cálcio (CO) e óxido de magnésio (MgO).

A utilidade do minério de ferro para fusão se determina pelo conteúdo de ferro, pela composição

da ganga e pela presença de impurezas prejudiciais, como o enxofre, o fósforo, o arsênio e

outras.

Entre os minérios de ferro industriais temos:

A MAGNETITA (ou imã natural) contém ferro em forma de óxido ferroso férrico (Fe3O4), O

conteúdo de ferro nestes minérios oscila, na prática entre 45 a 70%. O minério tem propriedades

magnéticas, grande densidade e cor negra.

A HEMATITA ou oligisto é o óxido de ferro desidratado (Fe2O3). Este minério contêm de 50 a

60% de ferro e é de cor avermelhado-anegrada. Recupera-se com maior facilidade do que o imã

natural (magnetita).

A LIMONITA é o óxido de ferro hidratado (2Fe2O3 3H2O). O minério contém de 20 a 60% de

ferro e tem cor parda com diferentes matizes. Recupera-se bem, o que torna econômica a

obtenção do ferro fundido, inclusive com minerais pobres.

A SIDERITA (ferro espático) é a combinação do ácido carbônico com o ferro (FeCO3) (carbonato

de ferro). O conteúdo de ferro neste mineral oscila, na prática entre 30 e 42%. O minério tem uma

cor gris com matizes de amarelo. A siderita se recupera muito bem.

1.2 - Alto forno e sua construção:

O alto forno é uma instalação de ação contínua, cuja capacidade de produção é de até

2000t de ferro fundido em 24 horas. Na União Soviética, os cálculos dos altos-fornos modernos

foram elaborados por cientistas soviéticos sob a direção do professor M. A. Pavlov.

Os altos-fornos que utilizam coque têm uma altura de até 35m, e os que empregam carvão

vegetal, até 20m. Altura útil é a distância compreendida entre a soleira do forno e o nível superior

da mistura de materiais de carga.

1.3 - Processo do alto forno:

No funcionamento de um alto-forno têm lugar fluxos contínuos de contra corrente: de cima

para baixo descem o minério de ferro, coque, fundentes, e de baixo para cima se movem os

produtos de combustão do coque e o ar quente.

Os produtos dos altos-fornos são: o ferro fundido, as escórias e o gás. O ferro fundido é o produto

fundamental da fusão no alto-forno. Com relação à sua composição química e ao seu emprego, o

ferro fundido se divide em fundição gris, ferro fundido e fundição especial; e segundo a classe de

combustível empregado, em ferro de coque e de carão vegetal.

A fundição gris se utiliza para moldar objetos e peças nas oficinas de fundição. O ferro fundido se

utiliza para a obtenção de aço. O ferro fundido, segundo o método de transformação, chama-se:

fundição branca de Martin (M), Bessemer (B), ou Thomas (T). Os ferros fundidos com alto

conteúdo de silício ou manganês se chamam ferros-ligas. Os ferros-ligas são utilizados como

adições especiais para produzir aço e peças de ferro fundido.

1.4 - Método de conversores

O método de conversores para produzir aço, proposto pelo metalúrgico inglês H.

Bessemer em 1855, consiste em soprar as comprimido ao ferro fundido derramado em uma

retorta especial chamada conversor.

O primeiro período se caracteriza pela aparição de abundantes chispas por cima da boca do

conversor. A oxidação do silício vai acompanhada por um desprendimento considerável de calor

e aumento brusco da temperatura da fundição. O monóxido de carbono que se forma provoca

uma enérgica ebulição do banho e a aparição de uma brilhante chama por cima da boca do

conversor, devido à combustão completa no ar do monóxido de carbono para formar CO2.

O terceiro período se caracteriza pela aparição de uma fumaça parda, indício da oxidação

enérgica do ferro.

1.5 - Método Thomas:

O método foi proposto pelo inglês Thomas m 1878, é utilizado para os ferros ricos em

fósforo. O revestimento básico do conversor Thomas consta, principalmente, de dolomita, que é

um material refratário composto de MgCO3 CaCO3.

1.6 - Método Martin

O método Martin, diferentemente do método de conversores, fornece a possibilidade de

transformar em aço não só o ferro fundido (líquido, em blocos), mas também a sucata de todo

gênero dos metais ferrosos (scrap) e peças de máquinas inúteis para a indústria.

1.7 - Estrutura metálica – Características gerais dos metais.

Constituição da matéria: Os noventas elementos que constituem a Terra estão presentes

em quantidades muito diferentes e distribuídos de modo totalmente não uniforme na atmosfera na

hidrosfera e na litosfera.

A matéria do universo é constituída de átomos; mas somente os gases inertes que constituem

apenas uma pequena fração da atmosfera, são encontrados no estado atômico. A maioria dos

elementos existe na forma de moléculas consistindo em dois ou mais átomos iguais ou

diferentes; exemplos: O2, N2 ou CO2.

Natureza do átomo: Para explicar a natureza do átomo, por muito tempo utilizou-se o modelo de

BOHR, proposto em 1913, que compara o átomo ao sistema solar: um núcleo (sol) e partículas

ou corpúsculos movendo-se rapidamente, em órbitas circulares ou elípticas (planetas) em torno

do núcleo.

Associação dos átomos: Existem três tipos iniciais de associação atômica ou ligação química, a

saber: ligação iônica (NaCl) também chamada heteropolar, ligação covalente (silício) também

chamada homopolar e ligação metálica (cobre).

ESTRUTURA METÁLICA – CARACTERÍSTICAS GERAIS DOS METAIS:

Constituição da Matéria – átomo

Fases da Matéria: Sólido, líquido e gasoso.

Natureza do átomo: Modelo de BOHR

Associação de átomos – Ligações (Iônica, covalente)

Ligações Metálicas

Materiais metálicos

Ocorrência dos metais:

Minerais (óxidos, hidróxidos, sulfetos, carbonetos, etc)

Ex: (hematita, limonita, calcita, quartzo, feldspato, cassiterita, mica, etc)

Densidade: Peso por unidade de volume – g/cm3

Propriedades térmicas: Coeficiente linear de dilatação térmica – cm/cm/ºC.

Calor específico – cal/g/ºC.

Energia Cal – para aumentar de 1ºC a temp. de 1g de água.

Propriedades eletromagnéticas – Condutibilidade elétrica

Propriedades óticas – opacidade; refletibilidade

Propriedades Químicas – Resistência à corrosão e resistência à oxidação.

1.8 - Ligação Metálica

Impurezas – 0.01% até cerca de 2.0% em peso.

Pureza – 99.0 a 99.999% do elemento metálico

Solução sólida – substitucional

Ligas Metálicas”: Combinação de duas ou mais variedades de átomos, resultando numa

substância que apresenta alterações às vezes muito profundas, tanto nas propriedades

físicas como químicas, em relação aos elementos correspondentes.

Ferro Fundido (Fe – C – Si )

Aço Inoxidável (Fe – Cr – Ni – C)

Nesta ligação, os elétrons são compartilhados por inúmeros átomos. Este tipo de ligação pode

ser mais facilmente explicado da seguinte maneira: se num átomo existirem apenas poucos

elétrons de valência, lês podem ser removidos de modo relativamente fácil, ao passo que os

elétrons restantes são mantidos firmemente ligados ao núcleo.Assim, admite-se que na ligação

metálica, o átomo se acha constantemente no estado de perder, adquirir ou compartilhar

elétrons-valência com os átomos vizinhos.

Os metais puros possuem inúmeras propriedades que os tornam importantes sob o ponto de

vista de aplicação industrial. Os processos metalúrgicos geralmente produzem os metais com

uma quantidade de substâncias estanhas que variam, em geral, de menos de 0,01% até cerca de

2,0% em peso. Essas substâncias estranhas ou “impurezas” frequentemente difíceis de serem

removidas durante a fabricação, afetam mais ou menos as propriedades dos metais.

Alguns metais como o cobre, zinco e chumbo podem por exemplo, ser produzidos com uma

pureza próxima ou superior a 99,99%

Na maioria dos casos, entretanto, elementos estranhos são intencionalmente adicionados a um

metal, com o fim de melhorar as propriedades usuais ou obter certas propriedades especificas.

Para que se forme uma solução sólida é preciso haver entre os elementos envolvidos – solvente

e soluto – uma certa semelhança das dimensões da estrutura atômica e semelhante estruturas

eletrônicas.

A solução do cobre e do níquel é exemplo mais característicos. Qualquer fração dos átomos da

estrutura original do cobre podem ser substituídos por níquel, ou seja, as soluções sólidas

substitucionais Cu-Ni podem variar desde praticamente 0% de Ni e quase 100% Cu até quase

100% de Ni e praticamente 0% de Cu.

Outros exemplos podem ser considerados: cobre e zinco na liga de latão. O cobre, como se vê

tem raio atômico de 1,278 A; o zinco de 1,332 A. Ambos apresentam 28 elétrons de subvalência.

O Zn, ao ser adicionado ao Cu, o substitui prontamente até que um máximo de 40% de átomos

de Cu sejam substituídos no reticulado.

Por outro lado, no bronze – liga de cobre e estanho – somente uma menor porcentagem de

estanho pode substituir o cobre.

Os metais são geralmente empregados na forma de ligas, ou seja, “substâncias que consistem

em misturas íntimas de dois ou mais elementos químicos, dos quais pelo menos um é metal, e

possuindo propriedades metálicas”.

As ligas constituem, pois uma combinação de duas ou mais variedades de átomos, resultando

numa substância que representa alterações às vezes muito profundas, tanto nas propriedades

físicas como químicas, em relação aos elementos correspondentes.

O número de possíveis de combinações de apenas dois componentes, dos quais um deve ser

sempre metal, é muito grande. Por outro lado, para cada composição específica de uma liga,

procura-se determinar as modificações estruturais que podem ocorrer às diversas temperaturas,

a partir da sua temperatura de fusão.

Um diagrama relativamente simples permite descrever esses fenômenos, em função dos teores

dos elementos presentes na liga.

Esses diagramas – chamados “ diagramas de equilíbrio”, “ diagramas de constituição” ou

“diagramas de fase” – são obtidos por método de raio X. de análise térmica (ou seja, “curvas de

resfriamento” ), medidas dilatométricas, medidas de condutibilidade elétrica etc.

2 - Materiais Metálicos:

Os metais constituem o mais importante grupo de materiais de construção, graças às

inúmeras aplicações nos vários campos da engenharia. Alguns metais são encontrados no

estado chamado nativo, ou seja, na forma praticamente pura. Exemplos: ouro, platina e, mais

raramente, cobre, prata e mercúrio.

Chama-se “minério” os minerais dos quais se podem extrair os metais. Os minérios, quando em

quantidades suficientes para serem explorados economicamente os “depósitos” ou “jazidas”,

definidos pois como um minério ou uma mistura de minérios dos quais elementos metálicos

podem ser extraídos mecanicamente.

2.1 - Características gerais dos metais:

Sob o ponto de vista prático, as propriedades que têm maior importância na engenharia

são as mecânicas ou sejam, aquelas relacionadas com a resistência que os metais oferecem

quando sujeitos aos esforços de natureza mecânica, como tração, compressão, torção, choque,

cargas elétricas etc. porque com base na suas estruturas metálicas, fixas ou móveis e todos os

componentes metálicos utilizados nas indústrias.

As propriedades mecânicas são “sensíveis” na sua maioria, à estrutura do material. Os

característicos gerais são “não-sensíveis” à estrutura.

DENSIDADE: a sua definição clássica é “peso por unidade de volume/’. O valor recíproco é

chamado “volume específico”. Nas ligas metálicas, a densidade muda devido as alterações da

massa média dos átomos e do parâmetro do reticulado.

PROPRIEDADES TÉRMICAS: A elevação da temperatura dos metais aumenta a amplitude de

vibração dos átomos. Como conseqüência, ocorre uma expansão térmica dos reticulados

cristalinos, traduzida na prática, por uma mudança de dimensões. Essa alteração dimensional é

expressa em termos de “coeficiente linear de dilatação térmica” medido em cm/cm/ºC.

Pó outro lado, a “mudança de volume” de um metal, em função da temperatura, produz

conseqüências importantes em várias operações metalúrgicas como fundição, forjamento,

soldagem, tratamento térmico etc.

PROPRIEDADES ELETROMAGNÉTICAS: as primeiras correspondem ao comportamento dos

metais sob a ação de uma corrente elétrica e às sua capacidade de transmitir energia elétrica. As

propriedades magnéticas correspondem ao comportamento dos metais sob a ação de um campo

eletromagnético externo.

Chama-se “condutibilidade elétrica” a capacidade do metal transmitir ou conduzir corrente

elétrica. Sob esse ponto de vista, os materiais podem ser classificados em condutores, isolantes

(ou dielétricos) e semicondutores. Os metais se caracterizam, principalmente, por pertencerem ao

primeiro grupo.

PROPRIEDADES ÓTICAS: Quando se dirige um feixe d luz sobre a superfície de uma substância

sólida (ou líquida), nota-se que certa fração R da intensidade de luz incidente é refletida. Nos

metais (e suas ligas) o valor de R é elevado, aproximando-se, em alguns casos, da umidade,

quando para vidro inorgânico, por exemplo, seu valor é de aproximadamente 0,05. Chamando-se

Iº a intensidade de luz incidente, a intensidade de luz que penetra no material será (10).

A “opacidade” e a elevada “refletibilidade” dos metais revelam que os valores de R (fração da

intensidade de luz incidente” e “a” (coeficiente de absorção linear) são altos.

2.2 - Plasticidade dos metais:

Os materiais, quando submetidos a um esforço de natureza mecânica, tendem a deformarse. Conforme sua natureza, o seu comportamento, durante a deformação, varia. Assim é que

alguns apresentam uma deformação elástica até ocorrer a sua ruptura.

Os metais assim se comportam devido a sua natureza cristalina que é caracterizada, como se

viu, pela presença de planos de escoamento ou de menor resistência mecânica no interior do seu

reticulado.

Esse característico de “deformabilidade permanente” é muito importante na prática, pois permite

a realização da “conformação mecânica” ou seja, das operações mecânicos-metalúrgicas muito

empregadas na fabricação de peças metálicas.

A capacidade dos metais poderem ser deformados na fabricação de peças metálicas.

PLASTICIDADE DOS METAIS

Deformação elástica – Dimensão: Alonga-se ao esforço de tração e comprime-se ao esforço de

compressão. (Modulo de Elasticidade)

Deformação plástica – fase plástica – deformação permanente

Deformação por escorregamento: resulta de esforços de cisalhamento.

Deformação por maclação.

Deformação dos metais policristalinos – mudança no tamanho do grão (encruamento)

Deformação a frio e a quente.

2.3 - Deformação elástica: No caso da “deformação elástica”, representada esquematicamente

numa célula unitária, esta muda de dimensões, alongando-se, se o esforço de tração, ou

comprimindo-se o esforço for de compressão.

Dentro dessa chamada “fase elástica”, a deformação é proporcional à tensão correspondente ao

esforço aplicado; a relação entre a tensão e a deformação é chamada de “módulo de

elasticidade” (módulo de Young) que é um característico típico de cada metal e que, como se viu,

é uma propriedade “não-sensível à estrutura”.

O módulo de elasticidade é tanto maior quanto a força de atração entre os átomos.

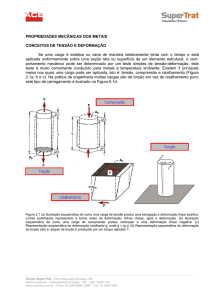

PROPRIEDADES MECÂNICAS E SUA DETERMINAÇÃO:

Tensão: Intensidade de forças, correspondendo, portanto, à carga dividida pela seção

transversal do corpo. (Kgf/mm2) ou Mpa.

1Mpa equivale a 0.102Kgf/mm2 ou 1Kgf/mm2 corresponde a 9.804Mpa.

Tensão de Tração – Na qual há uma tendência de separação do material em duas partes em

relação ao plano de tensão.

Tensão de Compressão – Que é o inverso de tração, as partes do material adjacentes ao plano

de tensão tendem a comprimir-se uma contra a outra.

Tensão de Cisalhamento – Em que duas partes tendem a escorregar uma sobre a outra.

DEFORMAÇÃO: É a mudança dimensional que se verifica no material como resultado da carga

aplicada.

RESISTÊNCIA: É a carga ou tensão máxima suportada pelo material, dentro de determinadas

condições, por exemplo, resistência elástica, resistência a carga máxima, resistência a ruptura.

DUCTIBILIDADE: Corresponde à capacidade de um material poder ser deformado

apreciavelmente antes de romper. O aço de baixo teor carbono, por exemplo, é uma liga de

grande ductibilidade.

TENACIDADE: É a capacidade de um material de resistir à quebra. Corresponde à quantidade

de energia necessária para romper um material, podendo, portanto, ser medida pela quantidade

de trabalho por unidade de volume necessário para levar o material à ruptura sob ação de carga

estática. A tenacidade pode ser expressa em joules/m3.

Tenacidade é a energia mecânica, ou seja, o impacto necessário para levar um material à

ruptura. Se um material é tenaz ele pode sofrer um alto grau de deformação sem romper.Por

outras palavras,

Tenacidade é uma medida de quantidade de energia que um material pode adsorver antes de

fracturar. Os materiais cerâmicos por exemplo tem uma baixa tenacidade.

DEFORMAÇÃO PLÁSTICA: Ultrapassada a fase elástica ou o “limite elástico” do material sob

deformação, este deformam-se permanentemente, dentro da chamada “fase plástica”

Um dos significados práticos da deformação plástica já foi visto, ou seja possibilidade do material

ser submetido, no estado sólido, a operações de conformação mecânica (laminação, forjamento,

estampagem, estiragem, etc)

Outro significado em estruturas fixas ou móveis, que ao ficarem sujeitos aos esforços mecânicos

normalmente presente nessas estruturas quando em serviço (tração , torção etc), não devem

deformar-se em caráter permanente.

A deformação plástica dos metais efetiva-se por intermédio de dois processos fundamentais:

DEFORMAÇÃO POR ESCORREGAMENTO: A deformação por escorregamento resulta de

esforços de cisalhamento. O “cisalhamento” é um tipo de tensão resultante de esforços de tração

ou compressão., discordância são forçadas a deslocar-se de distâncias iguais que ajudam esse

deslocamento. Assim, a tensão exigida para deslocar a discordância de uma distância atômica é

muito pequena.

DEFORMAÇÃO POR MACLAÇÃO; Outro mecanismo de deformação que ocorre em alguns

metais é a maclação. Representam-se através do mecanismo que leva à formação de “gêmeos”

num cristal, quando sujeito a determinada tensão. Esses gêmeos são chamados “maclas”.

RESISTÊNCIA À TRAÇÃO E RESISTÊNCIA A COMPRESSÃO:

Resistência à Tração: Quando se submete uma barra metálica a uma carga de tração,

paulatinamente crescente, ela sofre uma deformação progressiva de extensão ou aumento de

comprimento.

Assim, se barras de diferentes materiais e diferentes áreas de secção transversal forem

submetidas a uma tensão, a lei de Hooke será sempre obedecida, ou seja o aumento de

comprimento de cada barra é sempre proporcional à tensão aplicada.

Resistência à Compressão: Sob o ponto de vista de aplicação de carga, o esforço de

compressão é o oposto da tração. Pode-se, pois, admitir que o comportamento elástico de uma

peça metálica quando sujeita à carga de compressão seja comparável ao seu comportamento

elástico, quando sujeita à tração.

RESISTÊNCIA AO DOBRAMENTO E RESISTÊNCIA FLEXÃO OU A RUPTURA

TRANSVERSAL.

Dobramento: É o esforço que se caracteriza por induzir numa peça tensões de compressão

numa parte de uma secção transversal e tensões de tração na parte restante.

Ensaio de Dobramento: É mais um ensaio qualitativo de que quantitativo; seu objetivo principal

é verificar a ductibilidade do material.

Resistência à ruptura transversal: Para as ligas mais duras e frágeis, a propriedade que tem

maior significado é a resistência à ruptura transversal, porque quando ficam sujeitas a cargas de

dobramento, a deformação resultante é muito pequena, de modo que sua ruptura se dá, para

uma determinada tensão, repentinamente, com mínima ou nenhuma deflexão.

RESISTÊNCIA AO CISALHAMENTO E A TORÇÃO:

Esforço de Cisalhamento: É resultante de forças paralelas e opostas que atuam através de

secções perpendiculares ao plano segundo o qual se verificam esforços de tração e compressão.

O cisalhamento caracteriza-se pelo escorregamento de um plano perpendicular ao eixo

longitudinal em relação ao plano imediatamente adjacente.

Para determinar a resistência ao cisalhamento, o ensaio mais empregado é o de torção, mediante

o qual se obtém o módulo de elasticidade no cisalhamento, o limite de escoamento sob torção, a

resistência à torção e a deformação sob torção.

Estrutura cristalina dos metais:

RETICULADOS CRISTALINOS: Os metais, ao se solidificar, cristalizam-se ou seja, os

seus átomos que, no estado gasoso ou líquido, estavam se movimentando a esmo, localizam-se

em posições relativamente definidas e ordenadas, que se repetem em três dimensões e que

formam uma figura geométrica regular chamada de cristal.

O modelo resultante dessa disposição típica dos átomos é chamado de reticulado (retículos ou

redes). Considerando apenas um determinado grupo de átomos e estudando o agrupamento

atômico resultante da solidificação, tem-se uma figura geométrica de forma regular que é

chamada célula unitária ou célula cristalina da estrutura.

O modelo de cristalização pode ser visualizado ao admitir-se o que acontece quando um metal

solidifica, por exemplo, no interior de um recipiente. Em resumo, cada grão é constituído por

milhares de células unitárias; estas, por sua vez consistem de grupos de átomos que se

dispuseram em posições fixas, formando figuras geométricas típicas.

As disposições dos átomos dão, pois, origem aos chamados retículos ou reticulados cristalinos.

Os mais importantes são os seguintes:

RETICULADO CÚBICO CENTRADO: em que os átomos se dispõem nos vértices e no centro de

um cubo. Tal reticulado é encontrado no ferro à temperatura ambiente (forma alotrópica alfa),

cromo, lítio, molibdênio, tântalo, tungstênio e vanádio, entre outros.

RETICULADO CÚBICO DE FACE CENTRADA: em que os átomos se dispõem nos vértices e

nos centros das faces de um cubo. É o caso do ferro acima de 910ºC (forma alotrópica gama),

alumínio, cobre, chumbo, níquel, prata, entre outros.

RETICULADO HEXAGONAL COMPACTO; em que os átomos se localizam em cada vértice e no

centro das bases de um prisma hexagonal, além de três outros átomos que se localizam nos

centros de três prismas triangulares compactos alternados. Os metais, cujo reticulado é o

descrito, são entre outros: zinco, magnésio, cobalto, cádmio e berílio.

Dureza:

A dureza de um metal é um conceito relativamente complexo de definir, dadas as

diferentes interpretações que lhe podem ser atribuídas.

Em princípio pode-se dizer que a dureza é resistência à deformação permanente.

Há diversas definições arbitrárias que podem, inclusive, servir de base para alguns ensaios

de dureza. Algumas delas são seguintes:

É a resistência à deformação permanente.

Definições Arbitrárias: Resistência à penetração, absorção de energia sob cargas dinâmicas,

resistência à ação do risco, resistência à abrasão, resistência ao corte.

RESISTÊNCIA À PENETRAÇÃO: É a que apresenta o maior interesse para o engenheiro,

embora, na prática, a resistência à abrasão e a resistência ao corte correspondam a

características dos materiais cujo conhecimento é fundamental.

RESISTÊNCIA À AÇÃO DO RISCO: é importante para os mineralogistas “Escala Mohs”- consiste

em dez minérios padrões.

(dureza Mohs 1) é o talco – (Dureza Mohs 10) Diamante.

ENSAIOS DE DUREZA: São, em resumo, baseados no princípio de penetração na superfície do

metal, pela aplicação de uma carga por intermédio de um penetrador.

Os ensaios de dureza são, em resumo, baseados no principio de penetração na superfície do

metal, pela aplicação de uma carga por intermédio de um “penetrador”.

De um modo geral, esses métodos estão divididos em dois grupos: ensaios de penetração

estáticos, que são os mais comuns e ensaios de penetração dinâmicos.

Resistência à penetração

Absorção de energia sob cargas dinâmicas

Resistência à ação do risco

Resistência à abrasão

Resistência ao corte

A “resistência à penetração” é a que apresenta o maior interesse para o engenheiro, embora, na

prática, a resistência à abrasão e a resistência ao corte correspondem a característica dos metais

cujo conhecimento é fundamental.

ENSAIOS DE DUREZA:

ENSAIOS DE DUREZA BRINELL: é o primeiro ensaio grandemente aceito e padronizado. Devido

a J. A. Brinell que o divulgou em 1901, rapidamente tornou-se popular devido à relação entre os

valores resultantes e a resistência à tração.

O penetrador é uma esfera de aço ou outra liga, de diâmetro D, é forçada, pela aplicação de uma

carga P, a penetrar no material, resultando uma “ impressão”, em forma de calota esférica, de

diâmetro d, a qual serve para determinar um número que corresponde ao valor da dureza “dureza

Brinell”.

ENSAIOS DE DUREZA ROCKWELL: É o processo universalmente mais utilizado devido a sua

rapidez, facilidade de execução, isenção de erros pessoais, capacidade de distinguir pequenas

diferenças de dureza em aço temperado e ainda porque as impressões obtidas apresentam

pequenas dimensões, de modo que as peças acabadas e prontas para entrar em serviço podem

ser ensaiadas sem danos sensíveis na sua superfície.

O penetrador cônico de diamante é conhecido com o nome de “ penetrador Brale”.

ENSAIOS DE DUREZA VICKERS; Este processo é empregado amplamente em trabalhos de

pesquisas porque fornece uma escala contínua de dureza para uma determinada carga, podendo

determinar a dureza desde materiais muito moles com dureza Vickers correspondentes a 5 até

materiais extremamente duros (vickers equivalente a 1500)

O penetrador consiste numa ponte de diamante com forma de pirâmide de base quadrada e

ângulo ao vértice de 136º. As cargas variam de 10 a 120Kgf. A dureza Vickers é dada pelo

quociente de carga com a área da impressão.

Fluência:

FENÔMENO DE FLUÊNCIA: O termo “fluência” define normalmente o fenômeno de

deformação plástica lenta e progressiva das ligas metálicas, que ocorre, à medida que a

temperatura aumenta, sob carga constante.

De um modo mais geral, a fluência é definida como a deformação crescente, como o tempo, sob

carga constante. O aumento da temperatura acentua mais fácil de iniciar-se e de continuar.

O fenômeno de fluência é significativo nas ligas de alumínio a temperatura acima de 150ºC e nos

aços acima de 350ºC. O chumbo, por outro lado, é sujeito ao fenômeno mesmo à temperatura

ambiente.

No fenômeno de fluência, as variáveis que entram em jogo são: tensão, deformação, tempo e

temperatura, o que indica a sua relativa complexidade e a possibilidade de ser traçado um grande

número de curvas representativas do fenômeno.

Nota-se três estágios:

Primeiro estágio I – correspondente à fluência “primária”, transitória ou “logarítmica”.

Segundo estágio II – correspondente à fluência “secundária” ou ”constante”.

Terceiro estágio III, de fluência “terciária” até a ruptura.

ENSAIOS DE FLUÊNCIA:

Resistência a fluência: Representa a tensão a uma dada temperatura que produz

uma velocidade mínima de deformação de determinado valor

Resistência à ruptura por fluência: Corresponde a tensão que, a uma certa

temperatura, é necessária para produzir um tempo para ruptura, geralmente 100, 1000 ou

10.000h.

Resistência ao choque:

O choque ou impacto representa um esforço de natureza dinâmica, ou seja, a carga é

aplicada repentina e bruscamente.

Esse tipo de esforço é muito freqüente em máquinas e peças de máquinas e pode,

eventualmente, aparecer em outros tipos de estruturas.

No mecanismo do choque, portanto, devem ser considerados não somente as tensões

produzidas como, igualmente, o problema de transferência, absorção e dissipação de energia.

Nessas aplicações, a “resiliência”, ou seja, a capacidade de absorver energia na fase elástica, é

uma propriedade significativa, de modo que os dados de resiliência possíveis de serem

determinados em ensaios estáticos são adequados.

A tenacidade que, como se sabe, corresponde à quantidade de energia necessária par provocar

a ruptura e que depende fundamentalmente da resistência e da ductilidade do material, parece

ser independente do tipo de carga aplicada. Contudo, a velocidade de aplicação dessa carga, ou

seja, a velocidade segundo a qual a energia é absorvida, pode afetar o comportamento do

material.

ENSAIOS DE CHOQUE: É medir a quantidade de energia absorvida por uma amostra de

material, quando submetida à ação de um esforço de choque de valor conhecido. O ensaio de

choque determina, pois, em princípio, a tenacidade de material.

Fadiga:

Em peças e conjuntos de máquinas que são sujeitos a variações das cargas aplicadas,

ocorre comumente o aparecimento de flutuações nas tensões originadas. Tais tensões podem

adquirir um valor que, ainda que inferior à resistência estática do material, pode levar à sua

ruptura, desde que a aplicação das tensões seja inúmeras vezes.

A falha provocada desse modo é denominada “falha por fadiga”.

Essas falhas se iniciam em determinados pontos que poderiam ser chamados “origens de

tensões”, falhas superficiais ou internas do material ou mudanças bruscas de configuração

geométrica. Alguns outros fatos e teorias sobre as causas da fadiga serão expostos mais adiante.

A fadiga é, pois, um fenômeno que ocorre quando um membro sob tensão de uma máquina ou

estrutura começa a falhar sob a ação de uma tensão muito menor que a equivalente à sua

resistência estática, se a tensão é de natureza cíclica ou alternada.

Como se sabe, a estrutura metálica é constituída de um conjunto de cristais com orientações a

esmo. Numa peça sob tensão, alguns cristais podem atingir e ultrapassar seu limite elástico antes

que outros, devido à orientação que permita o escorregamento de planos cristalográficos. Essa

situação é agravada pela aplicação de esforços cíclicos ou repetidos.

As falhas por fadiga são, por essa razão, frequentemente chamadas “fraturas progressivas”.