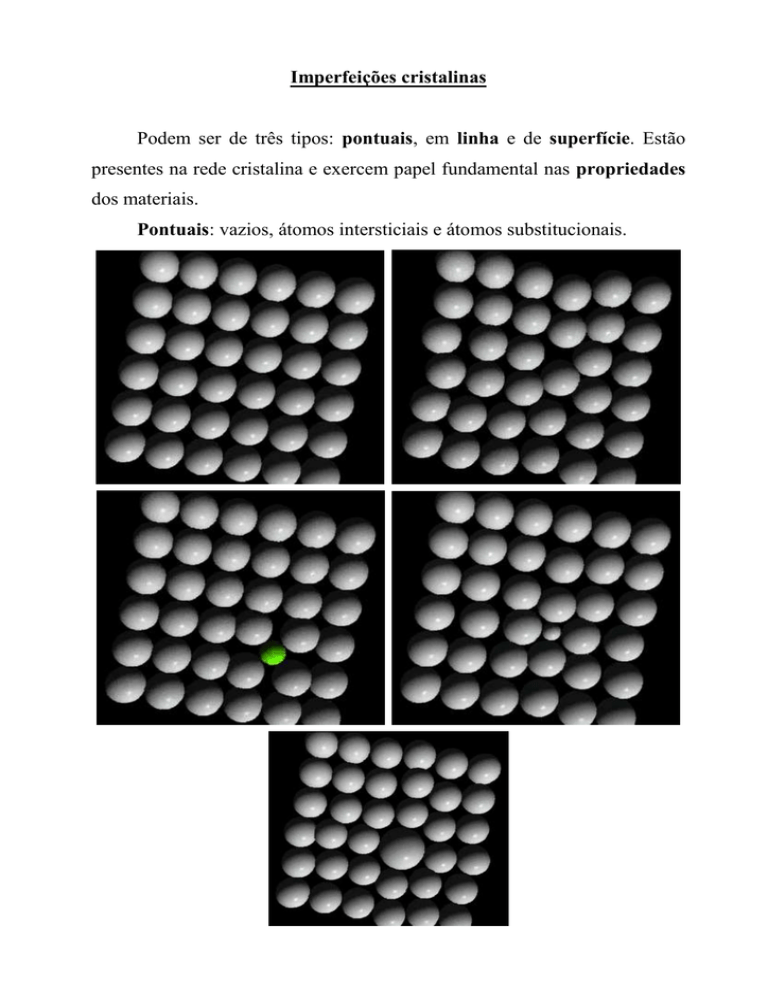

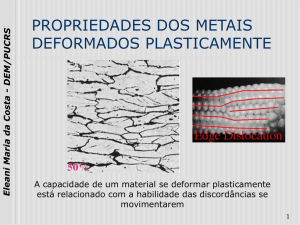

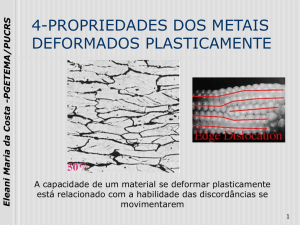

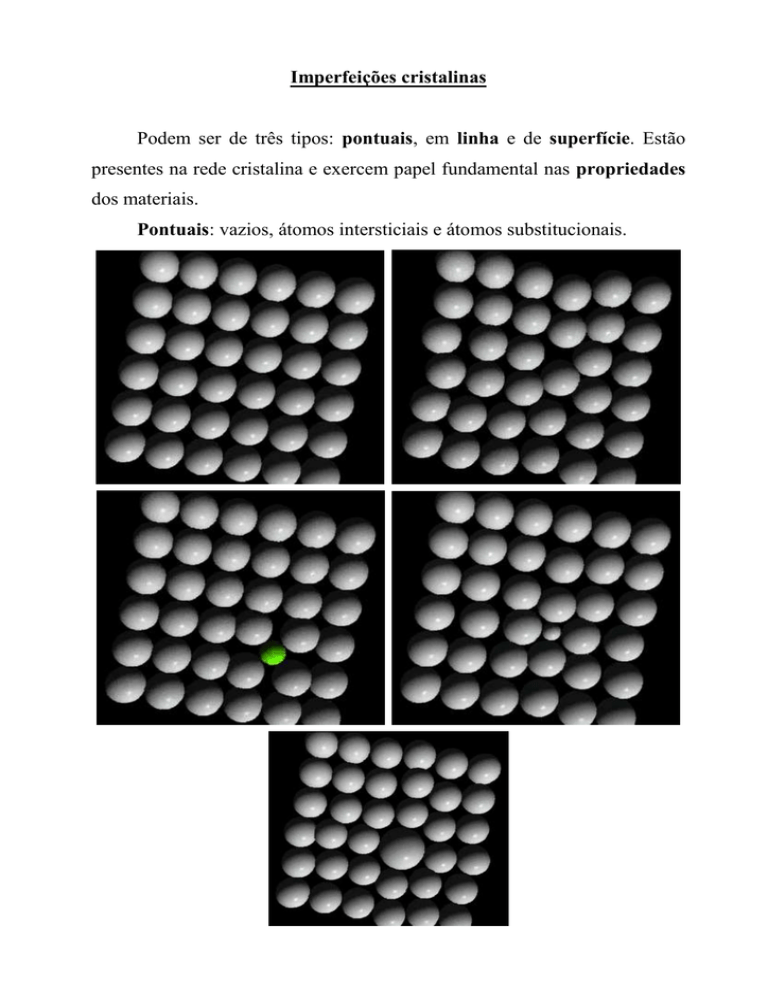

Imperfeições cristalinas

Podem ser de três tipos: pontuais, em linha e de superfície. Estão

presentes na rede cristalina e exercem papel fundamental nas propriedades

dos materiais.

Pontuais: vazios, átomos intersticiais e átomos substitucionais.

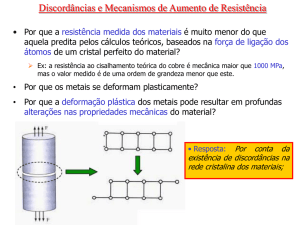

A presença de vazios (defeitos pontuais) pode interferir na difusão

atômica, enquanto a presença de discordâncias (defeitos em linha), pode

ser a explicação para a diferença entre o limite de escoamento teórico e o

real.

Para

os

processos

de

conformação,

os

defeitos

em

linha

(discordâncias) do tipo cunha e hélice são os mais importantes por estarem

relacionados com o mecanismo de deformação plástica.

O controle da densidade de discordâncias no material por

conformação mecânica e tratamento térmico, é uma importante maneira de

controlar as propriedades dos materiais. O estudo dessas discordâncias é

efetuado com o auxílio de um microscópio eletrônico de transmissão

(TEM).

Discordância em cunha – pode ser descrita como a inserção de um

plano atômico extra na rede cristalina. A extremidade deste “meio

plano” é a linha de discordância.

O vetor de Burgers, que descreve a direção do escorregamento é

perpendicular à linha de discordância.

Discordância em hélice – neste caso, o empilhamento ocorreu de

forma semelhante a uma espiral. O vetor de Burgers é paralelo à linha

de discordância em hélice.

Deformação plástica

Em baixa temperatura, OS MECANISMOS DE DEFORMAÇÃO

PLÁSTICA são:

1) movimento de discordâncias e 2) maclação

A aplicação de uma força de cisalhamento pode resultar na

movimentação da discordância, produzindo um “degrau” na superfície ou

no contorno de grão, cuja profundidade é de uma distância atômica (alguns

Ǻngstrons)

Fenômenos do escorregamento

O escorregamento de planos atômicos é o processo pelo qual uma

discordância produz deformação plástica em um material.

Quando a força de cisalhamento age na direção do vetor de Burgers, a

discordância movimenta-se. Este movimento ocorre em um plano e direção

mais densos. Este é o motivo para que materiais com diferentes estruturas

cristalinas, apresentem propriedades mecânicas distintas.

O escorregamento de planos é o responsável pelo “empescoçamento”

do corpo de prova de tração.

CFC Muitos planos de escorregamentos (12) Alta compactação

CCC Muitos planos de escorregamentos (48)

Pouca

compactação

HCP Poucos planos de escorregamentos (3) Alta compactação

Seqüência do escorregamento de planos: mais denso e menos denso.

Escorregamento do plano mais denso em uma célula HC.

Movimento de uma discordância do tipo mista (Cunha+Hélice).

MACLAÇÃO

As maclas são um tipo de defeito de superfície e podem ser causadas

por tensões térmicas ou mecânicas e são mais comuns em materiais com

estrutura CFC, tais como o cobre. Essas tensões podem causar uma

reorientação da microestrutura entre dois planos “espelhos”, resultando em

uma orientação mais propícia para o escorregamento de planos.

Influência dos contornos de grão

A maioria dos metais apresenta-se na forma policristalina, isto é, sua

microestrutura consiste de muitas regiões cristalinas pequenas (grãos), cada

uma com uma orientação cristalográfica distinta.

Considerando a interface entre dois grãos, se a diferença nas

orientações resultar em um ângulo pequeno, o contorno pode ser

considerado como um arranjo de discordâncias em cunha.

Um alto ângulo na diferença entre as orientações cristalinas no

contorno de grão, pode apresentar tensões locais devido a problemas com a

acomodação dos átomos nestas regiões. Neste caso, o contorno de grão agirá

como uma barreira à movimentação das discordâncias.

Um tamanho de grão pequeno produz muitos contornos e as

discordâncias podem mover-se apenas por uma curta distância antes de

encontrar outro contorno. Assim, em baixas temperaturas, é possível dizer

que a redução do contorno de grão promove um aumento do limite de

escoamento do material.

Trabalho a frio

O trabalho a frio acaba por aumentar o limite de escoamento do

material devido ao encruamento. Este processamento eleva a densidade de

discordâncias de 105 – 106 cm-2 (cm/cm3), existente em um cristal recozido,

para algo em torno de 1010 – 1012 cm-2.

A presença de outras discordâncias, contornos de grão ou de

precipitados pode agir como obstáculos ao movimento de uma discordância,

resultando em um aumento da resistência. Por outro lado, a ductilidade do

material é reduzida.

Encruamento

A resposta de diferentes materiais à deformação plástica depende de

sua estrutura cristalina. O coeficiente de encruamento n é definido pela

equação:

K n

na qual, corresponde à tensão real, à deformação real e K é o coeficiente

de resistência característico do material.

Para um metal HCP, n é baixo (pouca eficiência no encruamento),

Para um metal CCC, n é maior,

Para um metal CFC, n é máximo (indicando metais como Al e Cu, que

podem ser significativamente encruados)

Recozimento

O aquecimento do metal laminado a frio, chamado de recozimento,

reverte o efeito de perda da dutilidade e aumento da resistência imposta pelo

processo. O recozimento ocorre em três estágios com o aumento da

temperatura: recuperação, recristalização e crescimento dos grãos.

Recuperação – com pouca energia térmica, a alta densidade de

discordâncias pode mover-se para acomodar a tensão residual

armazenada, formando uma estrutura de subgrãos poligonizados, que

concentram os defeitos da rede cristalina em uma pequena parte do

volume do grão. Isto aumenta a dutilidade sem diminuir muito a

resistência.

Recristalização – Nucleação e crescimento de novos grãos iniciados

nos contornos de grão pré-existentes, e que demanda uma maior

energia. Estes novos grãos são pequenos, equiaxiais, têm baixa

densidade de discordâncias e possuem orientações aleatórias.

O metal recristalizado apresenta baixa resistência e alta dutilidade.

Crescimento de grão – Em altas temperaturas, os grãos crescem,

consumindo os menores. Isto reduz a resistência e a tenacidade e é

geralmente indesejável.

Na fabricação de metais, vários ciclos de trabalho (processamento) e

recozimento podem ser usados. O recozimento “amolece” o metal para que

possa ser deformado.

Trabalho a quente

A laminação e o forjamento a quente deformam metais em

temperaturas elevadas que podem ser acima da temperatura de

recristalização.

É um importante processo de fabricação, pois permite uma enorme

deformação plástica. O motivo é a contínua recristalização que ocorre a

medida que a peça é deformada, prevenindo o aumento da resistência e a

redução da ductilidade características da laminação a frio.

O controle dimensional é dificultado no trabalho a quente. Entretanto,

os estágios finais de fabricação são conduzidos em temperaturas mais

baixas.

O controle da taxa de deformação, da temperatura de trabalho e da

taxa de resfriamento após a deformação pode reter alguns dos efeitos da

deformação, tais como, orientação preferencial dos grãos, estrutura refinada

e densidade de discordâncias controlada.

A laminação a quente controlada produz metais com excelentes

combinações de propriedades.

Velocidade de deformação

A velocidade na qual a deformação é aplicada a um material pode ter

uma importante influência na tensão de escoamento. O aumento da

velocidade de deformação aumenta a tensão de escoamento.