FACULDADE DE ENGENHARIA KENNEDY

ESTUDO DE AREIAS ARTIFICIAIS EM CONCRETO BETUMINOSO

BELO HORIZONTE

2009

FACULDADE DE ENGENHARIA KENNEDY

ESTUDO DE AREIAS ARTIFICIAIS EM CONCRETO BETUMINOSO

Trabalho apresentado como quesito final ao curso de

Especialização em Pavimentação e Restauração

Rodoviária e Aeroportuária da Faculdade de Engenharia

Kennedy

Orientador: José Flávio do Nascimento

BELO HORIZONTE

2009

AGRADECIMENTOS

A todos que direta ou indiretamente contribuíram para que eu pudesse concluir mais

essa etapa de minha formação profissional.

LISTAS DE FIGURAS

Figura 01

Extração de areia natural

Figura 02

Injeção de água no sistema em via úmida na peneira

Figura 03

Lavador de roscas helicoidais LD-24

Figura 04

Dosagem do teor de CAP

Figura 05

Moldagem do corpo de prova 75 golpes por face

Figura 06

Rompimento do corpo de prova

20

26

26

31

32

33

LISTA DE TABELAS

Tabela 01

Estimativa Produção Areia Artificial

Tabela 02

Resultados de Ensaios

17

34

RESUMO

O presente trabalho apresenta um estudo sobre o uso de areias artificiais em

Concreto Betuminoso Usinado a Quente enquanto material capaz de oferecer estabilidade,

resistência e suportar as tensões provenientes do trafego e a influência dessas areias na

mecânica dos revestimentos constituídos em grande parte por agregados, miúdos e

graúdos. O objetivo foi apresentar subsídios teóricos e práticos sobre o aproveitamento de

areias artificiais em concreto betuminoso usinado a quente (CBUQ) e estabelecer uma

comparação com as misturas betuminosas feitas utilizando areias naturais da grande Belo

Horizonte. Como resultado, foi possível avaliar que é viável o uso de areias artificiais ou

britadas de pedreiras, em substituição às areias naturais de rios ou barrancos para as obras

de pavimentação com concreto betuminoso usinado a quente (CBUQ). Também pesquisou

os impactos ambientais resultantes da atividade de extração da areia para os rios e para o

solo e sugere alternativas para superar os problemas causados pela atividade em estudo. O

estudo contou com uma pesquisa bibliográfica e um estudo de campo em que se realizou

ensaios para consolidar os resultados obtidos sobre o tema escolhido.

Palavras – chave: Areia artificial, agregados, concreto betuminoso. granulometria

SUMARIO

1INTRODUÇÃO

2 PRESSUPOSTOS TEÓRICOS

2.1 Agregados

2.2 Tipos de Agregados

2.2.1 Características dos agregados e sua importância

2.3 Areias Artificiais

2.3.1 Dimensões das areias

2.3.2 Características

2.3.3 Mercado de areia artificial

2.3.4 Produção de areias artificiais

2.4 Desmonte hidráulico

2.5 Britagem das rochas

2.6 A extração dos agregados e o meio ambiente

2.7 Beneficiamento

2.8 O papel da rodovia no contexto do desenvolvimento econômico

brasileiro

3 METODOLOGIA

4 RESULTADOS DO ESTUDO DE CAMPO

4.1 Procedência dos Materiais

4.1.1 Dosagem experimental do teor de ligante de projeto

4.2 Etapas do ensaio

5 CONCLUSÃO

6 REFERÊNCIAS BIBLIOGRÁFICAS

08

09

09

11

11

15

15

16

16

17

18

19

20

24

27

29

30

30

31

31

38

39

8

1 INTRODUÇÃO

O Concreto Betuminoso Usinado a Quente - CBUQ, é uma mistura

executada em usina apropriada, com características específicas, compostas de

agregado mineral graduado, material de enchimento (FILLER), e ligante betuminoso,

espalhada e compactada a quente. Face ao exposto é de se notar a grande

influência desses agregados nas propriedades da mistura desse concreto como:

estabilidade mecânica dos revestimentos; resistência à abrasão superficial; suportar

as tensões solicitantes do tráfego e transmiti-las às camadas inferiores do

pavimento.

Os agregados miúdos quartzosos, naturais, estão cada vez mais escassos

nos grandes centros urbanos, devido aos seguintes fatores: aumento de consumo;

expansões urbanas, ocupando antigas zonas produtoras de areia, deslocando a

extração para regiões cada vez mais distantes acarretando aumento nos custos de

operação e transporte; maior conscientização ambiental do ser humano, que busca

cada vez mais resgatar suas dívidas para com a natureza, respeitando seus rios,

suas florestas e tudo o que interfere no equilíbrio ambiental.

A qualidade desses agregados miúdos naturais, em termos de uniformidade

granulométrica, teores de material pulverulento e argilas em torrões têm

comprometido negativamente a qualidade dos concretos, impulsionando os

consumidores (construtoras e concreteiras, etc.) na busca de soluções técnicas e

econômicas para melhorar a qualidade dos concretos. O uso de areia artificial de

rocha britada tem se tornado uma solução para o problema de insuficiência de

agregados miúdos naturais de qualidade e da necessidade de aumentar a

resistência à tração do concreto com recursos tecnológicos e não com o aumento no

consumo de cimento por metro cúbico de concreto, solução que causa maior

incidência de fissuras e aumento no custo do concreto.

Este estudo teve como objetivo apresentar subsídio para aproveitamento de

areias artificiais para o uso em concreto betuminoso usinado a quente, e observar

suas características técnicas quando comparadas com as misturas betuminosas

feitas utilizando areias naturais da grande Belo Horizonte.

A fundamentação teórica ocorreu a partir de uma pesquisa bibliográfica e de

um estudo de campo, pois a pretensão é responder ao seguinte questionamento:

como ocorre o uso de areias artificiais em concreto betuminoso em Belo Horizonte?

9

2 PRESSUPOSTOS TEÓRICOS

2.1 Agregados

Anualmente no mundo, são utilizados mais de 5 bilhões de toneladas de

agregado, em função das 800 milhões de toneladas de cimento consumidas.

Segundo Bucher (1986), o consumo per capital é variável, sendo que nas

regiões onde ocorre uma conjunção de fatores, aliando-se a uma alta densidade

populacional junto com um grande consumo de cimento por habitante, o problema

se agrava de maneira muito mais rápida. Em determinadas regiões da Alemanha,

Inglaterra e Japão, literalmente não se dispõe mais de agregados e, é necessário

importá-los, por via marítima, de outros países ou de lugares bastante distante.

O processamento de agregados britados de rochas leva à obtenção de

partículas com o mínimo possível de elementos fracos; a explosão de rochas

resistentes, finamente texturada, propicia a produção de partículas com quantidade

mínima de micro fissuras (AITCIN 2000).

A resistência dos agregados naturais (areias e cascalhos, por exemplo)

depende da natureza das rochas matrizes.

A fase agregado é predominantemente responsável pela massa unitária,

módulo de elasticidade e estabilidade dimensional do concreto betminoso usinado a

quente.

Em outras palavras, a composição química ou mineralógica das fases

sólidas do agregado é comumente menos importante do que as características

físicas, tais como: volume, tamanho e distribuição dos poros.

É

necessário

determinar

a

resistência,

textura

e

características

mineralógicas, propriedades físicas e químicas da rocha e do agregado para a

melhoria da resistência do concreto. A resistência de rochas é fortemente

relacionada com sua composição mineralógica (YASAR, 2004).

A granulometria é talvez a propriedade mais importante do agregado após a

sua resistência. È ela que condiciona a compacidade do concreto e, portanto, todas

as propriedades deste material (COUTINHO 1998).

Segundo YASAR (2004), é necessário determinar a resistência, textura e

características mineralógicas, propriedades físicas e químicas da rocha e do

agregado para a melhoria da resistência do concreto ( CBUQ ).

Nesse sentido, pode-se dizer que as propriedades mecânicas e a

durabilidade do concreto contendo areia britada dependem da composição da pasta,

10

volume da pasta, características físicas das partículas da areia e natureza da

interface pasta-agregado.

Entende-se por agregado, miúdo ou graúdo, o material granular, sem forma

e volume definidos, geralmente inerte, de dimensões e propriedades adequadas

para uso em obras de engenharia (PETRUCCI 1978).

São agregados as rochas britadas, os fragmentos rolados, encontrados nos

leitos dos rios e os materiais encontrados em jazidas, provenientes de alterações de

rochas.

Os agregados usados nos concretos são divididos em dois grupos, miúdos

(areias naturais ou artificiais) com diâmetros inferiores a 4,8 mm, e graúdos (rochas

britadas, cascalhos de rio, etc) com diâmetros superiores a 4,8 mm.

Conforme

registrou

GLENCROSS-GRANT

(2003),

foi

realizado

um

levantamento de características de areias para construção na Austrália em 2002,

obtendo o seguinte resultado: das 50 (cinquenta) areias coletadas, 17 (dezessete)

foram extraídas de praias ou dunas, 3 (três) foram dragadas de estuários nas costas

marítimas, 5 (cinco) tomadas do interior de enseadas, 18 (dezoito) foram de minas

(rochas decompostas), 1(uma) de rocha britada e 6 (seis) foram descritas como

misturas de diversas fontes.

Os agregados são utilizados em lastros de ferrovias, base para calçamentos,

como materiais constituintes da pista de rolamento das estradas, e em concretos,

argamassas de cimento Portland e concreto betuminoso usinado a quente.

Ocupando aproximadamente 95% do volume de CBUQ e 70% do volume

dos concretos, a qualidade do agregado é importantíssima para a qualidade do

concreto e também das argamassas.

Segundo PETURCCI (1978), os agregados desempenham um importante

papel nas argamassas e concretos, quer do ponto de vista econômico, quer do

ponto de vista técnico e, exercem influência benéfica sobre algumas características

importantes, como: retração, aumento da resistência ao desgaste, etc., sem

prejudicar a resistência aos esforços mecânicos, pois os agregados de boa

qualidade têm resistência superior à da pasta de cimento. O mesmo se aplica para

misturas betuminosas.

11

2.2 Tipos de Agregados

Várias são as rochas aptas a serem exploradas para a produção de

agregados industrializados, como as pedras britadas e as areias artificiais.

As

rochas mais exploradas, segundo (BAUER 1994), são: o granito; o bassalto; o

gnaisse; o calcário; a escória de alto-forno e a Hematita

As características mineralógicas do agregado graúdo são um importante

fator influenciante nas propriedades mecânicas do concreto. O baixo módulo de

elasticidade e resistência à tração na flexão dos concretos com calcário calcítico

parece ser devido à grande quantidade de calcita, um mineral macio e abundante na

composição do calcário calcítico;

2.2.1 Características dos agregados e sua importância

a) Massa específica

Os agregados naturais são porosos, variando de 2% (rochas ígneas), 5%

(rochas sedimentares densas), e de 10% a 40% para arenitos e calcários muito

porosos.

A massa específica aparente (massa de material por unidade de volume)

varia de 2600 kg/m³ a 2700 kg/m³ e a unitária (massa das partículas do agregado

quer ocupam uma unidade de volume) varia de1300 kg/m³ a 1750 kg/m³

(MEHTA,1994).

b) Absorção e Umidade superficial

Quando todos os poros permeáveis estão preenchidos e não há um filme de

água na superfície, o agregado está na condição saturada superfície seca (SSS);

quando o agregado está saturado e também há umidade livre na superfície, o

agregado está na condição úmida saturada.

Na condição seca em estufa, toda a água evaporável do agregado foi

removida pelo aquecimento a 100º C. A capacidade de absorção é definida como a

quantidade total de água requerida para trazer um agregado da condição seca em

estufa para a condição SSS; a absorção efetiva é definida como a quantidade de

água requerida para trazer o agregado da condição seca ao ar para SSS.

12

Areias podem sofrer um fenômeno conhecido como inchamento e

dependendo do teor de umidade e composição granulométrica do agregado, pode

ocorrer um aumento considerável do volume aparente da areia, porque a tensão

superficial da água mantém as partículas afastadas. Como a maioria das areias é

despachada para uso na condição saturada, podem ocorrer grandes variações nos

consumos por betonada, se a dosagem for feita em volume. Por esta razão, a

dosagem de CBUQ em massa tem se tornado uma prática normalizada na maioria

dos países.

c) Resistência à Compressão, resistência à abrasão e módulo de elasticidade.

São propriedades inter-relacionadas e que são muito influenciadas pela

porosidade. Os agregados saturados, comumente usados para a produção de

concreto normal, são geralmente, densos e resistentes, portanto, raramente é um

fator limitante da resistência e propriedades elásticas do concreto endurecido.

Valores típicos da resistência à compressão e do módulo de elasticidade

dinâmico da maioria dos granitos, basaltos, “trapps”, “flits”, arenito quartizitico e

calcários densos variam de 210 MPa a 310 MPa

e 70 GPa a 90 GPa,

respectivamente. Quanto às rochas sedimentares, a porosidade varia numa faixa

mais larga, e da mesma forma a resistência máxima à compressão, para cada tipo

de rocha, foi da ordem de 240 MPa. Alguns calcários e arenitos apresentam

resistências à compressão tão baixas quanto 96 MPa e 48 MPa, respectivamente

(MEHTA 1994). Tais propriedades influenciam a estabilidade nas misturas

betuminosas.

d)Sanidade

Considera-se que o agregado é instável quando mudanças no seu volume,

induzidos pelo intemperismo, como ciclos alternados de umedecimentos e secagem,

ou congelamento e descongelamento, resultam na deterioração de concretos e

argamassas. Geralmente a instabilidade ocorre para todas as rochas que têm certa

estrutura porosa (MEHTA, 1994).

e) Composição granulométrica

Composição granulométrica é a distribuição das partículas dos materiais

granulares entre várias dimensões e é usualmente expressa em termos de

13

porcentagens acumuladas maiores ou menores do que cada uma das aberturas de

uma série de peneiras, ou de porcentagens entre certos intervalos de aberturas das

peneiras.

A origem dos depósitos de cascalhos e rochas causa grandes diferenças na

forma e granulometria dos agregados e estas diferenças são mais pronunciadas no

material fino. Partículas finas são em geral muito mais alongadas/ou irregulares do

que as partículas graúdas.

É muito importante a especificação de limites granulométricos e da

dimensão máxima dos agregados, devido à sua influência na trabalhabilidade e

custo dos concretos. Por exemplo, areias muito grossas produzem misturas de

concreto muito ásperas e não trabalháveis; areias muito finas aumentam o consumo

de água e as areias médias (que não têm uma grande deficiência ou excesso de

qualquer tamanho de partícula) produzem misturas de concreto mais trabalháveis e

econômicas.

Segundo Petrucci(1978), o início dos estudos de granulometria se deu com

Feret, na França, devendo-se, porém, a Fuller e a Thompson, nos Estados Unidos,

as primeiras investigações em grande escala.

Quanto à curva granulométrica ideal dos agregados para os concretos, a

orientação de J. Bolomey (de Lausanne), através de suas curvas granulométricas,

ainda hoje é preconizada e utilizada em muitos lugares (PETRUCCI 1978).

f) Forma dos agregados

Quanto à forma dos agregados miúdos, pela ordem, as areias com formato

mais equidimensional são: areia de gnaisse, areia natural e areia de calcário.

Na microscopia eletrônica de varredura, fotomicrografia das areias e britas,

observa-se, também, um formato mais equidimensional das partículas das areias, de

gnaisse e natural, e britas n° 0 e n° 1, enquanto que as partículas da areia de

calcário têm características mais lamelares.

A forma das partículas dos agregados tem influência nas propriedades do

concreto: a melhoria da forma dos agregados, miúdos e graúdos, propiciaria a

redução de vazios na mistura de agregados e, também, redução do teor de

argamassa para preenchimento dos vazios e custo dos concretos.

Para determinar a forma das partículas podem ser seguidos dois processos:

fazer medições geométricas sobre cada uma das partículas ou determinar certas

14

propriedades do seu conjunto como a permeabilidade, a massa unitária e o tempo

de escoamento de um dado volume de agregado através de um orifício

(COUTINHO, 1988).

a) Determinação do índice de forma pelo método do paquímetro: é um

método da ABNT – NBR 7809, para agregado graúdo, sendo que o índice de forma

dos grãos do agregado não deve ser superior a 3.

b) Determinação do coeficiente volumétrico: é o processo mais apropriado

para medir a forma; é baseada na esfericidade ou coeficiente volumétrico, У,

quociente do volume da partícula, V, pelo volume da esfera de diâmetro igual maior

dimensão, N, da partícula DURIEZ (1961) apud COUTINHO (1988). O coeficiente

volumétrico é definido para o agregado graúdo, e não para a areia, dada a

dificuldade da sua determinação neste caso.

c) Determinação da forma a partir da medição do coeficiente de

permeabilidade: a forma das partículas também se pode avaliar a partir da medição

do coeficiente de permeabilidade de uma camada de partículas de dimensões

uniformes, obtidas pela separação entre duas peneiras cuja abertura seja d e 2d,

por exemplo. Chama-se então angularidade à relação entre a superfície

específicada da fração do agregado calculada através do coeficiente de

permeabilidade de uma camada do material com determinada porosidade e a

superfície específica de esferas uniformes com igual dimensão granulométrica

Loudon (1952) apud COUTINHO (1988).

d) Determinação da forma a partir da medição da massa unitária e do

volume de vazios: tendo em vista que o grau de compacidade ou de arrumação das

partículas de dimensão uniforme depende da sua forma. Outro processo é levar em

conta a forma consistente na apreciação do volume de vazios obtidos pela

arrumação do agregado de dimensão uniforme (monogranular) (COUTINHO, 1988).

Supondo o caso limite de esferas de igual diâmetro agrupadas de modo que

tenham o máximo de compacidade, ou seja, de forma que cada esfera seja tangente

a 12 outras esferas (arranjadas de maneira que o centro de cada uma ocupe o

vértice de um tetraedro) a relação entre o volume aparente, isto é, a compacidade

ou porcentagem do volume sólido seria (π.2½):6= 0,74. Se os centros das esferas

ocuparem os vértices de cubos, a compacidade será de 0,52 (COUTINHO, 1988).

Como na prática não existem quaisquer destes arranjos, a norma BS 812,

toma para percentagem do volume do sólido do material mais arrendondado que já

15

foi possível encontrar o valor 0,67, a que corresponde o índice de vazios de 0,33;

medindo a percentagem de volume sólido de um dado agregado monogranular

compactado de determinada maneira, e subtraindo-o de 0,67, o número obtido mede

a percentagem de vazios em excesso sobre o material bem arredondado. Quanto

maior é o número, mais anguloso é o agregado. Em geral este número está

compreendido entre 0 e 0,12 (COUTINHO, 1988).

e) Determinação da forma a partir da medição de tempos de escoamento do

agregado: este método é aplicável à areia, e consiste em um aperfeiçoamento e

extensão do método anterior. Um dado volume de areia rigorosamente seca cai

através de um orifício sobre uma medida de volume conhecido.

A medição do tempo de escoamento de um volume conhecido de areia, e a

medição da massa unitária obtida pela sua queda permite tirar conclusões sobre a

forma das partículas (King (1972); Tobin, (1978), apud COUTINHO, 1988).

2.3 Areias Artificiais

A areia artificial ou areia industrial é um produto derivado da rocha que

passa por um processamento de britagem até atingir a granulometria desejada.

Após a perfuração da rocha, de acordo com o plano de fogo, as pedras são

transportadas até o conjunto de britagem e trabalhadas para atingir granulometria

menor que 4,8 mm. Na maioria dos processos industriais, este produto é conduzido

até os equipamentos de lavagem que retiram do produto final os finos excedentes.

2.3.1 Dimensões das areias

A areia grossa é aquela compreendida entre as peneiras 4,8 e 1,20 mm; já

areia média é aquela compreendida entre as peneiras 1,20 e 0,42 mm e a areia fina

é aquela compreendida entre as peneiras 0,42 mm e 0,075 mm

Na produção de agregado graúdo britado, pelo britamento de rochas

estáveis, obtêm-se quantidades apreciáveis de agregado miúdo, transformado

muitas vezes em depósitos de resíduos, prejudiciais ao meio ambiente, pelo

desconhecimento do meio técnico, causado geralmente por falta de pesquisas, das

vantagens da sua utilização em argamassas, concretos de cimento Portland e

CBUQ. A acumulação de vasta quantidade de pó de pedra nas pedreiras ao redor

das cidades é um grave risco para o meio ambiente.

16

No mercado da construção civil, o mesmo material pode ser definido por

termos técnicos distintos, como os agregados miúdos originários de britamento de

rochas, com as seguintes denominações: areia artificial; areia de brita; areia britada;

pó de pedra; finos de pedras britadas ou finos de britagem.

Para Cushierato (2000), a areia de brita (areia artificial ou areia britada) é o

material resultante de britagem de rochas em pedreiras, onde o beneficiamento final

é feito a úmido com a lavagem nas etapas finais de classificação para a retirada da

fração mais fina (inferior a 0,075mm), cuja granulometria final situa-se entre 4,8 mm

e 0,075mm.

2.3.2 Características

O uso de areia britada como agregado miúdo tem aumentado rapidamente

devido à diminuição da areia de rio, fazendo com que muitas construções utilizem

areia do mar e areia britada. Areia britada é diferente em forma, graduação e teor de

finos (0,075 mm) se comparada com a areia de rio, e é bem conhecido que as

propriedades do concreto com este tipo de areia são diferentes do concreto com

areia de rio (KIM 1997).

A areia artificial britada possui forma mais angulosa dos grãos. A textura

superficial é mais áspera e a maior porcentagem de finos, abaixo da peneira no. 200

(75 µm) dificulta um pouco a trabalhabilidade dos concretos no estado fresco, o que

pode ser corrigido com adição de aditivos químicos plastificantes, e que incorporam

pequena porcentagem de ar, ou a adição, inferior a 50% de areia quartzosa natural

de grãos arredondados.

Argilas e siltes estão comumente presentes em areia natural e pó de pedra

está presente em areia britada. (Em concreto fresco, a trabalhabilidade, conteúdo de

ar e exsudação são reduzidos dependendo da quantidade e composição dos

materiais finos, do conteúdo de cimento e da graduação da areia (Ahmed 1989,

apud BONAVETTI 1994).

2.3.3 Mercado de areia artificial

Os estados brasileiros que mais produzem areias artificiais são: São Paulo

com (39 %); Rio de Janeiro (16 %); Minas Gerais (12,5 %); Paraná (6,5 %); Rio

Grande do Sul (4,2 %) e Santa Catarina (3,5 %). (VALVERDE. 2006)

17

Tomando como referência o Sumário Mineral Brasileiro 2007, tem-se a

seguinte estimativa da Produção Nacional de Pedra Britada e Areia Artificial.

Tabela 01 : Estimativa Produção Areia Artificial

Ano

Produção milhões de Toneladas /ano

Pedra britada

Areia artificial

2004

135

128,7

2005

140

178

2006

146

212

Fonte: PORMIN – MINISTERIO DE MINAS E ENERGIA

A produção de areia artificial como um substituto para a areia natural já é

uma

realidade

nos

maiores

centros

urbanos

brasileiros.

Estima-se

que

aproximadamente 9% da areia consumida no estado de São Paulo são artificiais

(Valverde 2003).

2.3.4 Produção de areias artificiais

As areias artificiais são obtidas pela trituração mecânica de rochas e passam

pelas seguintes etapas de fabricação:

-Trituração mecânica das rochas.

- Peneiramento e lavagem, em alguns casos, dos agregados miúdos, para a

obtenção das faixas de areias preconizadas pela NBR 7211 – ABNT:

a)Faixa 1 – muito fina

b)Faixa 2 – fina

c)Faixa 3 – média

d) Faixa 4 – grossa

A privatização de rodovias, construção de novos pedágios, limitações

impostas por balanças, elevação nos preços dos combustíveis e o aumento das

distâncias entre os centros produtores e os consumidores de areia quatzosa natural,

por conta do esgotamento de antigas jazidas e das restrições ambientais,

provocaram grande aumento nos custos de transporte do material, o que inviabiliza

18

o crescimento da produção de areia quartzosa natural próximo dos grandes centros

consumidores.

De acordo com Neves (2001), a areia artificial pode ser obtida

principalmente, por dois processos distintos: desmonte hidráulico e britamento de

rochas.

2.4 Desmonte hidráulico

O desmonte hidráulico consiste em um jateamento de água com grande

pressão sobre um maciço rochoso. O impacto água/rocha faz com que haja a

fragmentação da rocha transformando-a em areia grossa.

Um sistema de peneiramento e lavagem separa a areia média e a conduz

para o monte e o que fica, consiste em areia fina, argila e outros materiais formados

por partículas muito finas, vão para as bacias de sedimentação ou bota-fora.

Em uma instalação com hidrociclones para classificação de areia, essa

mistura alimenta o ciclone para recuperação de certa fração granulométrica de areia.

Conforme afirma Neves (2001), este processo é recente e está em

implantação. As areias abaixo das malhas 100 mesh a 200 mesh vão para os silos e

estão prontas para embarcar.

O material particulado na granulometria abaixo de 2 mm e acima de 0,075

mm já é considerado como areia artificial, boa para o uso na construção civil,

especialmente, em pavimentação, onde os grãos possuem formatos angulosos e

textura rugosa, cujas aplicações requerem compactação mais seca que para

concreto estrutural que exige uma massa mais fluída. É condição fundamental para

este tipo extração de areia que a rocha seja um maciço granitóide intemperizado in

situ (NEVES 2001).

A partícula de areia artificial obtida pelo processo de bacia ou tanque natural

de decantação de rejeitos tem aplicação e dosagem igual à areia natural usada em

pavimentação. O grão de areia natural, por ser mais redondo, incorpora menos ar e

preenche mais vazio, tendo maior aplicação em concreto do que a areia artificial.

No entanto, há diversos estudos que contrariam esta premissa e outros em

desenvolvimento. As últimas normas sobre o tema datam de 1982 e, devido a isso, o

desenvolvimento tecnológico fica prejudicado na medida em que não descreve o

estágio atual das granulometrias disponíveis no mercado.

19

Como conseqüência, o consumidor final tem dificuldade em encontrar a

areia de qualidade (NEVES, 2001).

Portanto, se por um lado a areia artificial obtida por desmonte hidráulico

pode apresentar menor grau de resistência mecânica no concreto, a areia natural de

leito de rio possui resíduos orgânicos e impurezas húmicas, que são constituintes

deletérios do concreto.

Esses resíduos, conforme informa Neves (2001) são incomuns nas areias

artificiais obtidas, tanto por desmonte hidráulico, como por britagem. Para os rejeitos

obtidos

com

esses

processos

ainda

não

foram

encontradas

aplicações

comercialmente viáveis, porém espera-se ser possível o aproveitamento de 100% da

lama do rejeito e, para tanto, ainda são necessários estudos científicos.

2.5 Britagem das rochas

Existem dois fatores fundamentais na produção de finos de brita, que são a

litologia da rocha e as características dos equipamentos de britagem, os quais

consideram desde o desmonte até o beneficiamento final que é o peneiramento.

Atualmente, a produção de finos é bastante alta, podendo representar cerca de 40%

a 50% da produção de uma planta de agregados.

Nas pedreiras onde é viável a produção comercial de areia artificial, ela é

obtida por processos de lavagem e peneiramento em circuito fechado com

hidroclones ou peneiras desaguadoras ou ainda desaguador de canecas. O

resultado é um produto de granulometria em torno de 2 mm, sendo o restante do

material considerado como super fino, abaixo da malha de 100 mesh ou 200 mesh

que é destinado às bacias ou tanques de decantação.

Há estudos para aplicação desse material em determinados teores (7% a

20%) que, dependendo da litologia, pode ser usado no preenchimento dos vazios

existentes em certas faixas granulométricas, colaborando na melhora da

aglomeração das partículas maiores no concreto e não interferindo na sua

resistência mecânica.

Nas obras do complexo de Canoas (UHE-CESP), a areia artificial britada, de

rochas basálticas, é produzida por equipamentos denominados comercialmente de

“Barmac”, que são dois britadores tipo Impactor, de eixo vertical, que operam no

interior de uma câmara de britagem como uma bomba centrífuga, lançando

20

fragmentos de rocha em alta velocidade contra a parede plenamente revestida por

rocha.

A redução do tamanho do material se dá pelo impacto (rocha contra rocha).

O material resultante deste processo se apresenta de forma, com produção horária

de 15 m³ aproximadamente, teor de finos(<75 µm) da ordem de 14%( SALLES,

1998).

2.6 A extração dos agregados e o meio ambiente

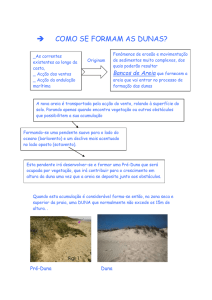

A extração das areias naturais, conforme mostrado na figura 01, não pode

provocar erosões e danos irreparáveis ao meio ambiente. Também a extração das

areias artificiais, originárias de britagem de rochas, principalmente rochas calcárias,

deve preservar as grutas (fruto do trabalho incessante da natureza), assim como os

tesouros nelas contidos (marcas do homem pré-histórico).

Figura 01: Extração da areia natural

Fonte: Foto tirada pelo autor(2008)

21

A extração de minerais interfere no meio ambiente, sendo necessária uma

avaliação prévia da compatibilidade de seu desenvolvimento com a preservação

ambiental, evitando-se assim danos irreparáveis provocados pela mineração.

Qualquer tipo de empreendimento, seja minerário, agrícola ou industrial,

provoca modificações ambientais; a exploração da areia, cascalho e argila provoca

danos na maioria dos casos reversíveis, desde que devidamente previstos e

avaliados.

Segundo Bruchi (1997), os principais impactos ocasionados pela extração

dos bens minerais mencionados são os seguintes:

a) alteração da paisagem, pois a operação de equipamentos provoca

modificações do relevo/paisagem nos locais de extração;

b) supressão da vegetação que é provocada pela operação de

equipamentos, pela disposição do material minerado e dos rejeitos e pelo transporte

da produção, é considerado impacto direto e reversível, se houver manejo adequado

da vegetação existente no local;

c) modificações na estrutura do solo já que a atividade minerária ocasiona

alterações nas características do solo, provocando elevação do nível de

compactação, de exposição solar e mudança na estrutura

microbiológica, entre

outras;

d) interferência sobre a fauna, pois a remoção da vegetação, a

modificação na estrutura do solo e o próprio desenvolvimento da atividade, entre

outros fatores, provocam uma evasão ou mesmo alterações nos hábitos da fauna

local. É reversível a partir da adoção de técnicas de manejo adequado da fauna.

e) compactação do solo que é provocada pela movimentação dos

equipamentos de extração, carregamento e transporte, interfere na permeabilidade

do solo, dificultando ou mesmo impedindo a sua reabilitação natural e contribuindo

para o arraste de sedimentos para os corpos d’agua;

f) conflitos de uso dos recursos naturais, o solo, a água e o ar têm os

seus usos múltiplos definidos e de acordo com os hábitos locais. Deve ser meta

constante das unidades de planejamento dos municípios a busca de uma

compatibilização dos seus usos habituais com o desenvolvimento da atividade de

mineraria, para minimizar os conflitos entre eles.

g) alteração nas calhas dos cursos d’agua que são provocadas pelo

emprego de equipamentos de desagregação sobre os leitos dos cursos d’agua,

22

eliminando barramentos naturais ou introduzindo bancos de sedimentos, que podem

interferir na direção e na velocidade do fluxo d’água.

h) alterações no nível do lençol freático resultados dos trabalhos de

extração que atinjam o nível do lençol freático podem provocar a subsidência do

terreno, acomodação de terra, colocando em risco edificações no entorno do

empreendimento. O rebaixamento do nível d’água pode ocasionar a desativação de

poços de captação d’água nas proximidades da extração.

i)

trepidação

provocada,

principalmente,

pela

movimentação

de

equipamentos de desmonte, carregamento e transporte, a trepidação ocasiona

perturbações na estabilidade das edificações, estradas, pontes etc. existentes no

entorno da área de extração.

j) poluição sonora provocada, principalmente, pelos equipamentos de

extração, carregamento e transporte, trazendo aumento de ruído na área de

influência do empreendimento.

l) poluição atmosférica, tanto o processo extrativo quanto a estocagem e o

tráfego de veículos ocasionam acréscimo nos índices de poluição atmosférica, não

só pela possibilidade de agregação de partículas minerais à atmosfera, como

também de gases e partículas provenientes da queima de combustíveis. Esse

impacto é mais significativo nos períodos de seca.

m) contaminação por óleos e graxas mediante o manuseio inadequado de

óleos e graxas, a falta de manutenção de motores dos equipamentos os vazamentos

e a ausência de medidas preventivas para evitar os lançamentos diretos nos corpos

d’água e no solo, trazem danos ambientais significativos ao ecossistema,

geralmente criando conflitos de uso desses recursos.

n) instabilidade de margens e taludes resulta do revolvimento do fundo

dos corpos d’água, a extração efetuada próximo das margens, e ainda a declividade

do terreno, associada ao tipo de solo que compõe os taludes ocasionam a sua

instabilidade.

o) turbidez das águas, uma vez que o processo extrativo gera áreas de

turbilhonamento, com a consequente diluição de partículas sólidas nas águas, o

lançamento de efluentes e também a exposição de solos desnudos, em especial nas

áreas de preservação permanente, propiciando o carregamento de partículas sólidas

para os corpos d’água e aumentando a turbidez das águas, o que motiva a

ocorrência de conflitos de uso do recurso.

23

p) efluentes líquidos resultante da drenagem natural, a lavagem dos

materiais para separação dos minerais, e as chuvas geram efluentes líquidos –

constituídos de partículas finas e água – que devem ser tratados antes do seu

retorno aos corpos d’água. Por sua vez, as atividades humanas geram esgotos

sanitários de alto potencial poluidor.

q) resíduos sólidos devido à movimentação de terra para extração mineral

ocasiona a formação de leiras de solo orgânico e estéril, que devem ser tratadas

para não se tornarem focos de sedimentos. O desmonte das leiras e a sua total

utilização na reabilitação da área devem ser previstos e dimensionados desde a fase

de planejamento do empreendimento. As atividades humanas, também, aliadas ao

processo extrativo, geram resíduos sólidos (lixo).

r) alterações no tráfego que necessariamente ocasionam modificações no

fluxo de veículos de transporte e de extração do minério, contribuindo para o

aumento dos índices de poluição atmosférica e sonora, da trepidação e dos riscos

de acidentes de trânsito.

s) conflitos de uso da água e do solo, o desenvolvimento da extração

minerária afeta a qualidade da água e do solo para outros usos, provocando

conflitos. Existe uma preocupação mundial com a reciclagem das frações finas

(resíduos) dos agregados miúdos. Nos Estados Unidos, uma fundação denominada

National Stone, Sand & Association dedica-se a pesquisar aplicações para esses

agregados.

Um dos centros de pesquisas especializados em agregados, o International

Center for Aggregates Research - ICAR, (2001), desenvolveu um projeto de

pesquisa com início em setembro de 1995, com enfoque em Engineering Uses For

Agregates Fines, tendo cinco objetivos principais:

1. Estabelecer um comitê técnico para assistência às empresas que têm

problemas com finos;

2. Identificar o volume em escala industrial;

3. Desenvolver um documento que retrate a análise técnica e econômica

para identificar as possíveis destinações dos finos;

4. Preparar sugestões de políticas viáveis para o uso dos finos com o

objetivo de novas pesquisas;

5. Desenvolver pesquisas de cunho técnico, científico e comercial.

24

Ainda nos Estados Unidos, os finos são utilizados em escala industrial,

controlados rigorosamente pelas duas maiores entidades; National Crushed Stone

Association - NCSA e a North Carolina Departamento of Transportation - NCDOT.

No Brasil e no mundo, a preocupação com o meio ambiente vem crescendo

continuamente desde a Conferência das Nações Unidas, realizada em Estocolmo

em 1972 (NEVES, 2001).

Um dos fatores desencadeante deste processo foram os impactos

ambientais causados em diversos tipos de empreendimentos como as pedreiras por

exemplo.

O Conselho Nacional do Meio Ambiente, Resolução CONAMA (1995), art.

1º. Considera impacto ambiental: “qualquer alteração das propriedades físicas,

químicas e biológicas do meio ambiente, causada por qualquer forma de matéria ou

energia resultante das atividades humanas que, direta ou indiretamente afetam”:

I - a saúde, a segurança e o bem estar da população;

II – as atividades sociais e econômicas;

III – a biota (conjunto dos seres animais e vegetais de uma região);

IV – as condições estéticas e sanitárias do meio ambiente;

V – a qualidade dos recursos ambientais.

Impactos ambientais, causados pela extração de agregados, incluem erosão

de rios e costas marítimas, perda do habitat biológico, ruído de localização, poluição

pela dispersão de finos (pós) e aumento de transporte rodoviário. Uma das

alternativas para a preservação dos depósitos naturais de agregados são as rochas

britadas, cada vez mais utilizadas (GLENCROSS-GRANT, 2003).

2.7 Beneficiamento

Visa classificar granulometricamente os matériais vindos do britador através

de peneiras em processos a seco e a úmido. Para retirar o excesso de umidade usase o sistema de rosca helicoidal.

A Mineração TCL na grande BH investiu na modernização de sua planta

visualizando a produção de agregados miúdos para atender o mercado de Belo

Horizonte. Entre os produtos que estão sendo produzidos, ressalta-se a areia

especial de calcário, que tem mostrado uma eficácia muito grande na utilização em

25

concreto dosado em central e também no manufaturado em obra, em pré-fabricados,

em telhas de concreto, em tubos de concreto para saneamento básico etc.

A areia especial de calcário produzida em BH tem as seguintes

características:

- Granulometria constante: devido ao seu peneiramento em tela 3,5 mm, ter

uma granulometria com diâmetro máximo de 2,4 mm e módulo de finura de 2, 54,

sendo, portanto, areia média.

- Por ser produzida na última etapa do processo está isenta de quaisquer

impurezas advindas da jazida.

- Na fase terciária de britarem, utiliza-se um britador rotativo da marca

Cabeça (Tecnologia Canadense) que tem como característica tornar os grãos mais

arredondados.

- Com os grãos mais arredondados obtém-se uma redução no teor de água

a ser utilizado.

- Como esta areia tem sua origem numa jazida de calcário, incorpora à peça

produzida uma cor acinzentada.

Areias, com frações iguais em cada peneira e a mistura destas areias com

britas n° 0 e n°1, teve como resultado uma mistura de agregados com uma curva

granulométrica contínua, sem deficiências ou excessos de qualquer fração, com

poucos vazios entre as partículas.

De acordo com Salles, et al (1997), no Complexo Canoas, composto pelas

Usinas Hidroelétricas de Canoas I e II, situado no rio Paranapanema foi utilizado

areia artificial proveniente da britagem do material rochoso de escavação das

fundações e das pedreiras exploradas no canteiro de obra. A região não possui areia

natural.

A

areia

artificial

é

produzida

por

equipamentos

denominados

comercialmente de ”Barmac” se dá pelo impacto das rochas, o material resultante se

apresenta de forma esférica.

Salles (1997), explica que a produção da areia artificial britada é

aproximadamente 15% do volume do material produzido na empresa de Campo

Grande – MS (Pedreira Financial). Nesta empresa que utiliza o sistema chamado de

produção por via úmida, onde é injetado na peneira classificadora final água sob

pressão, proporcionando a lavagem da areia artificial britada, apresentada na figura

02.

26

Figura 02: Injeção de água no sistema em via úmida na peneira

Fonte: Foto tirada pelo autor(2008)

Para separar a mistura de água e pó-de-pedra, usa-se um lavador de roscas

helicoidal, conforme figura 3, vindo então a produzir areia artificial britada que sai em

um transportador de corrêia para o local onde é estocado. A polpa (nome dado à

massa úmida do filler) é enviada para o tanque de decantação de modo a separar o

sólido do líquido, e pela movimentação do material pela rosca, onde os finos são

separados por transbordamento.

Figura 03:Lavador de roscas helicoidais LD-24

Fonte: Foto tirada pelo autor(2008)

27

2.8 O papel da rodovia no contexto do desenvolvimento econômico brasileiro1

O desenvolvimento econômico brasileiro está intimamente ligado à base

geográfica continental, à diferenciação acentuada das macros regiões do país, face

as condições geológicas orográficas, climatológicas e demográficas.

A história do desenvolvimento brasileiro, a partir de meados do século

passado, mostra de início a concentração da atividade econômica em faixa paralela

à orla marítima, de caráter primário exportadora. A partir de 1930, a industrialização

incipiente expande-se. A partir de 1950, observa-se notável incremento, e vai

progressivamente buscar novos pólos econômicos que se afirmam.

Os recursos minerais se ampliam no decorrer do tempo, e extensas áreas

permanecem na expectativa de desenvolvimento.

Com o desenvolvimento surgiram novos pólos políticos-econômicos(espaço

físico geográfico em que há uma organização em torno da produção). A integração

desses pólos se faz necessária através de rodovias, uma vez que, as zonas de

origem e destino são muito variadas, devido ao alto grau de dispersão espacial das

atividades básicas.

A redução dos desequilíbrios regionais e interestaduais com reflexos,

inclusive, na contenção de fluxos migratórios que contribuem para o crescimento

desordenado das cidades, é intenção permanente dos governos.

A

estrutura

produtiva

descentralizada

em

País-continente

foi

fator

preponderante na ascendência do transporte rodoviário em detrimento do ferroviário

que dominou o transporte, nos primeiros ciclos do desenvolvimento econômico.

Aos modais ferroviários e hidroviários, correspondem os transportes de

grandes massas específicas, com restritos pontos de origem e destino. O transporte

de minério de ferro das jazidas do Pará e de Minas Gerais aos portos do Maranhão,

do Rio de Janeiro e Espírito Santo respectivamente, é exemplo típico da aplicação

econômica do modal ferroviário.

Os corredores de transporte ligando pólos de alto dinamismo econômicos,

que geram densidade de tráfego excepcional e ligando áreas produtoras de

1

Texto baseado no depoimento do diretor do então DNER Dr Antonio Alberto Canabrava para

comissão mista do senado federal em 1988.

28

matérias-primas e núcleos industriais aos centros de consumo e às instalações

portuárias, não prescindirão do modal rodoviário.

Os acessos são efetivados através das rodovias, enquanto que no

transporte pesado, coexistirão a ferrovia, a hidrovia, o duto e ainda a rodovia troncal

expressa.

Com a evolução do sistema rodoviário brasileiro, principalmente, no que diz

respeito às rodovias pavimentadas, todos os anos, grande parte da extensão da

rede que era considerada em boas condições, e que devido à acão do tráfego e das

condições climáticas passa de boa para regular, e grande parte da porção regular,

passa a integrar a porção em má qualidade.

Nota-se que os pavimentos decaem de patamar qualitativo caso não sejam

restaurados tempestivamente. A cada 2.000 km a 3000 km da rede federal, evoluem

de regular para mau estado, aumentando a quantidade da rede em mau estado.

É preciso enfatizar que a estrutura rodoviária tem comportamento diverso

das estruturas submetidas a cargas exclusivamente estáticas e virtualmente

constantes como as dos edifícios.

Trata-se de estrutura solicitada a esforços crescentes com a evolução do

volume de tráfego, e que é sujeita ao colapso pela ação cumulativa e repetitiva das

cargas incidentes, caso os procedimentos de conservação e de restauração não

sejam adequada e tempestivamente adotados. A conservação tem que ser

permanente e as restaurações periódicas.

Face ao exposto, e tendo em vista o programa de conservação e

restauração a nível Federal, Estadual e Municipal, é que se decidiu empreender

esforços para essa pesquisa.

No tocante ao consumo de materiais pétreos, principalmente no que diz

respeito a areias artificiais na composição do concreto betuminoso usinado a quente

(CBUQ) para a conservação e restauração de rodovias, uma vez que as areias

naturais encontram-se bastante escassas, além da exploração ser somente com

autorização dos órgãos ambientais. O uso de areias industriais na pavimentação

terá em breve grande aumento no consumo.

29

3 METODOLOGIA

Para fundamentar este trabalho, foi realizada uma pesquisa bibliográfica

abrangendo a leitura, análise e interpretação de livros, periódicos, textos legais,

documentos mimeografados ou xerocopiados sobre o tema escolhido.

Segundo Gil (2002, p. 59) a pesquisa bibliográfica tem por objetivo conhecer

as diferentes contribuições científicas disponíveis sobre determinado tema. Serve de

suporte a todas as fases de qualquer tipo de pesquisa, uma vez que auxilia na

definição do problema, na determinação dos objetivos, na construção de hipóteses,

na elaboração da justificativa, da escolha do tema e na pesquisa final.

Quanto à composição da pesquisa optou-se pela metodologia conhecida

como estudo de campo. Uma categoria de pesquisa que se dedica a analisar uma

determinada situação procurando descobrir o que há nela de mais essencial e

característico que tem o caráter qualitativo.

No caso desta pesquisa optou-se pelo estudo de campo. Foram coletadas

areias artificiais em pedreira e naturais nos rios da grande Belo Horizonte. Uma

resultante da britagem de rochas “Gnaisse” da Pedreira “Britadora Santiago” e outra

amostra da Pedreira “TCL”. As amostras de areias naturais foram coletadas, nos

Rios; Paraopeba na região de Sarzedo, Felipão região de Esmeraldas, Ribeirão de

São José da Lapa e do Onça em Santa Luzia, todos em Minas Gerais.

Para Gil (2002, p.54), o estudo de campo é uma modalidade de pesquisa

amplamente utilizada e consiste no estudo profundo e exaustivo de um ou poucos

objetos, de maneira que permita seu amplo e detalhado conhecimento. Em geral,

estudos de caso são as estratégias preferidas quando as questões "como" ou "por

que" estão presentes, quando o investigador tem um pequeno controle sobre os

eventos, e quando o foco é detalhar uma situação que se encontra em alguns

contextos na vida real.

A técnica utilizada foi a observação direta de experimentações realizadas

através de procedimentos práticos em laboratório.

30

4 RESULTADOS DO ESTUDO DE CAMPO

4.1 Procedência dos Materiais

Identificação de materiais industriais

- Pedreira Santiago – Bairro Céu Azul – Pampulha, BH/MG

- Brita 1

- Brita 0

Areais artificiais

- Pedreira TCL

- Pedreira Santiago

Areais Naturais

- Rio Paraopeba

- Areia de Esmeralda

- Areia de São José da Lapa

- Areia Ribeirão do Onça

Aditivo

- Cal – ICAL

Estudos Realizados

- Granulometria por Peneiramento

- Abrasão Los Angeles

- Índice de Lamelaridade

- Densidade Aparente (g/cm³)

- Densidade Real

- Equivalente de areia

31

As dosagens foram realizadas no laboratório de estudo de materiais do DER

MG. Utilizou se o método de ensaio MARSHAL desenvolvido nos Estados Unidos no

início da década de 40, por Bruce Marshall, do Mississippi State Highway

Departament. O método de ensaio Marshall foi modificado pelo U.S. Army Corps

quando foi apresentado critério para a dosagem e posteriormente adaptado pelo

American Society for Testing Materials (ASTM) D 1559.

No Brasil, é preconizado pela Norma NBR 1289/93.

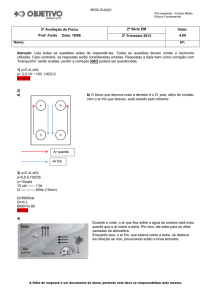

4.1.1 Dosagem experimental do teor de ligante de projeto

Figura 04 : Dosagem do teor de CAP

Fonte: adaptada pelo autor

a) Preparação dos corpos-de-prova;

b) Determinação da massa específica;

c) Ensaio de estabilidade e fluência;

d) Determinação do índice de vazios, R.B.V e análise dos resultados.

4.2 Etapas do ensaio

1) Determinação das granulometrias e massas específicas dos agregados.

2) Definir a faixa granulométrica compatível com objetivo da mistura.

3) Determinação da mistura dos agregados + 1% de cal que satisfaça a faixa

granulométrica adotada.

32

4) Determinação do peso específico e aparente dos agregados e areias.

5) Determinação do Equivalente de Areia;

6) Determinação do desgaste por abrasão dos agregados.

7) Dosagem do teor de ligante.

8) Densidade aparente CP.

9)Estabilidade.

10) Fluência.

Dosagem experimental de teor de ligante de projeto onde as granulometrias

de projetos para as misturas asfalticas se enquadraram na faixa ‘’C’’ do DNIT 031/04

para CBUQ. As granulometrias foram fixadas o mais próximo do centro da faixa

especificada pelo método de ensaio.

As misturas B1+B0+PÓ com areias de ambos locais’(+)’ mais 1% de CAL.

Figura 05: Moldagem do corpo de prova 75 golpes por face

Fonte: Foto tirada pelo autor (2008)

Para execução dos ensaios em laboratório, foi utilizada a metodologia

Marshall, DNIT ME 043/95, ABNT – NBR 12897/93, com diferentes teores de ligante

com 75 golpes por face do corpo de prova. O procedimento de compactação

utilizado seguiu as recomendações da norma NBR 12891/93.

33

Os agregados

foram secos em fogareiros, pesados e aquecidos a

temperatura de 155°C antes de serem misturados ao CAP50/70, proveniente da

Refinaria Gabriel Passos em Betim MG e classificado por penetração conforme

certificado em anexo.

Em seguida foi feita a homogeneização da mistura e posteriormente sua

compactação em moldes de cilíndricos metálicos pré-aquecidos a temperatura de

150°c em estufa, enquanto as misturas eram aquecidas a 145°c, e compactados

com 75 golpes por face.

Concluída a etapa de compactação dos corpos de provas, eles ficaram em

repouso para completo esfriamento, posteriormente, foram retirados dos moldes com

o auxilio de um extrator de corpos de prova.

Para se obter a densidade aparente da mistura e cálculo de vazios e RBV,

foi utilizada a determinação do volume do corpo-de-prova através do conhecimento

de seu volume, pela diferença de peso do corpo-de-prova ao ar e imerso em água,

utilizando cesto de tela e balança hidrostática.

Figura 06: Rompimento do corpo de prova

Fonte: Foto tirada pelo autor (2008)

Para se obter a estabilidade e fluência os corpos-de-prova foram deixados

em “banho maria” por período de 30 minutos a 60°c, e em seguida levados à ruptura

em prensa elétrica, conforme figura 06.

O critério de escolha do teor ótimo de ligante foi definido analisando os

resultados de volumes de vazios W (3 a 5), relação betume e vazios RBV (75 a 82) e

volumes de vazios do agregado mineral VAM maior que 16.

34

RESULTADO DE ENSAIOS

Tabela 02: resultados de ensaios

Rib do São J da

Valores

Onça

Lapa

100

100

¾”

86,0

86,0

½”

82,4

82,2

3/8”

64,0

61,9

N4

N 10

43,9

43,2

N 40

17,5

17,0

N 80

8,7

8,4

N 200

4,6

4,5

TEOR

6,8

6,5

%VV

4,8

3,6

VCB

14,6

14,2

VAM

19,3

17,8

RBV

75,4

79,6

FLUENCIA

12,0

12,0

ESTABILIDADE

850

840

Paraopeba

Esmeraldas

100

81,3

72,8

61,8

44,2

20,8

8,9

4,5

6,5

4,4

14,1

18,5

76,4

15,0

850

100

86,9

82,9

81,3

42,9

19,9

9,4

4,6

6,5

4,1

14,1

18,2

77,6

15,0

1035

TCL Santiago

100

86,0

82,6

65,2

42,9

18,5

9,6

4,9

6,5

4,4

14,1

18,5

76,0

12,0

1170

100

86,0

81,9

60,4

41,2

18,0

9,3

4,8

6,2

3,9

13,6

17,5

77,5

15,0

1150

Faixa

DNIT

100

80 - 100

70 – 90

44 – 72

22 – 50

8 – 26

4 – 16

2 - 10

3-5

> 16

75 - 82

> 500

DOSAGEM PEDREIRA SANTIAGO

Brita 1

Brita 0

Pó de pedra

Areia industrial

Cal

15.0%

30.0%

44.0%

10.0%

1.0%

Pedreira Santiago

Pedreira Santiago

Pedreira Santiago

Pedreira Santiago

ICAL

Analisando os resultados dos ensaios, notamos uma semelhança entre eles;

ou seja, estão todos dentro da faixa do DNIT, conforme tabela 02. O ensaio

realizado com os materiais da pedreira Santiago, todos eles britados resultou se em

uma mistura com:

58,8 % de pedregulho

23,2% de areia grossa

13,2 % de areia fina

4,8 % de filler

6,2 % de betume.

Esta mistura que foi definida com teor de betume = 6,2% apresentou menor

consumo que os outros materiais das demais misturas. O que pode gerar ganho de

custo.

35

Altos teores de betume podem causar exsudação e aumento no resultado de

fluência, provocando o surgimento de trilha de roda no pavimento, todavia, baixo

teor de betume levará a baixa durabilidade do pavimento, pois evidenciará o

surgimento de sulcamento ou trincas por fadiga precoce no pavimento.

O material todo coletado na pedreira Santiago apresentou um ganho na

estabilidade da mistura de aproximadamente 10 % se comparado com a mistura na

qual se utilizou areia de Esmeraldas e de aproximadamente 25% sobre as demais

amostras de areias naturais.

DOSAGEM PEDREIRA TCL

Brita 01

Brita 0

Pó de pedra

Areia TCL

Cal

15.0 %

24.0 %

50.0 %

10.0 %

1.0 %

Pedreira Santiago

Pedreira Santiago

Pedreira Santiago

Pedreira TCL

ICAL

O ensaio foi realizado utilizando areia industrial da Pedreira TCL juntamente

com os agregados da pedreira Santiago. A granulometria da mistura apresentou a

seguinte composição:

57,1 % de pedregulho

24,4 % de areia grossa

13,6 % de areia fina

4,9 % de filler

6,5 % de betume.

Esta mistura foi definida com teor de betume = 6,5%, e apresentou consumo

semelhante aos das areias naturais. O resultado apresentou maior teor de betume

que o material todo coletado só na pedreira Santiago, e apresentou ganho na

estabilidade da mistura maior que de todas as amostras ensaiadas.

DOSAGEM RIBEIRÃO DO ONÇA

Brita 01

Brita 0

Pó de pedra

Areia natural

Cal

15.0 %

25.0 %

49.0 %

10.0 %

1.0 %

Pedreira Santiago

Pedreira Santiago

Pedreira Santiago

Ribeirão do Onça

ICAL

36

O ensaio foi realizado utilizando areia natural do Ribeirão do Onça em Santa

Luzia juntamente com os agregados da pedreira Santiago. A granulometria da

mistura apresentou a seguinte composição:

56,1 % de pedregulho

26,4 % de areia grossa

12,9 % de areia fina

4,6 % de filler

6,8 % de betume.

Esta mistura foi definida com teor de betume = 6,8%, consumo maior que

das demais misturas.

DOSAGEM SÃO JOSÉ DA LAPA

Brita 01

Brita 0

Pó de pedra

Areia natural

Cal

15.0 %

30.0 %

44.0%

10.0 %

1.0 %

Pedreira Santiago

Pedreira Santiago

Pedreira Santiago

São José da Lapa

ICAL

O ensaio foi realizado utilizando areia natural de São José da Lapa

juntamente com os agregados da pedreira Santiago. A granulometria da mistura

apresentou a seguinte composição:

56,8 % de pedregulho

26,2 % de areia grossa

12,5 % de areia fina

4,5 % de filler

6,5 % de betume.

Esta mistura foi definida com teor de betume = 6,5%, com consumo

semelhante às demais mistura com areias naturais.

DOSAGEM RIO PARAOPEBA

Brita 01

Brita 0

Pó de pedra

Areia natural

Cal

20.0 %

22.0 %

47.0%

10.0 %

1.0 %

Pedreira Santiago

Pedreira Santiago

Pedreira Santiago

Rio Paraopeba

ICAL

37

O ensaio foi realizado utilizando areia natural do Rio Paraopeba Na Região

de Sarzedo juntamente com os agregados da pedreira Santiago. A granulometria da

mistura apresentou a seguinte composição:

55,8 % de pedregulho

23,4 % de areia grossa

16,3 % de areia fina

4,5 % de filler

6,5 % de betume.

Esta mistura foi definida com teor de betume = 6,5%, consumo semelhante

às demais mistura com areias naturais.

DOSAGEM ESMERALDAS

Brita 01

Brita 0

Pó de pedra

Areia natural

Cal

14.0 %

30.0 %

45.0%

10.0 %

1.0 %

Pedreira Santiago

Pedreira Santiago

Pedreira Santiago

Esmeraldas

ICAL

O ensaio foi realizado utilizando areia natural do Ribeirão Felipão em

Esmeraldas juntamente com os agregados da pedreira Santiago. A granulometria da

mistura apresentou a seguinte composição:

57,1 % de pedregulho

23,0 % de areia grossa

15,3 % de areia fina

4,5 % de filler

6,5 % de betume.

Esta mistura foi definida com teor de betume = 6,5%, consumo semelhante

às demais mistura com areias naturais. Apresentou o maior ganho na estabilidade

para o estudo feito com areia natural.

38

5 CONCLUSÃO

Concluiu-se com base nos resultados obtidos em laboratório, que há

viabilidade técnica para o uso de areias artificiais ou britadas de pedreiras, em

substituição às areias naturais de rios ou barrancos para as obras de pavimentação

com concreto betuminoso usinado a quente (CBUQ). Podendo haver pequena

redução no consumo de betume

Mesmo tendo alguns resultados ligeiramente diferentes, todos se enquadram

dentro do especificado pela norma DNIT 031/04-ES.

Como as pedreiras estão perto dos centros de consumo e das usinas de

asfalto. O uso destas areias pode diminuir o impacto ambiental causado nos rios,

pela extração de areias naturais.

39

6 REFERÊNCIAS BIBLIOGRÁFICAS

ANDRADE, Maria Margarida de. Introdução à metodologia do trabalho científico:

Elaboração de trabalho na graduação. 6 ed. São Paulo, Atlas, 2003.

AITICIN, P.C. Concreto de alto desepenho ed. São Paulo, Pine, 2000.

BAUER, L. A. F. Material de Construção. 5ª ed. Rio de Janeiro: LTC. 1994. 435 p.

BONAVETTI, V.L.; IRASSAR, E. F. The Effect of stone dust content in sand.

Cement and concrete Research, Tarrytown. Vol. 24, n. 3, p.580-590, 1994.

BRUCHER, H. R. E. Agregados para concreto. I Simpósio Nacional de Agregados.

anais, p.7 -16, São Paulo, 1986.

BRUCHI, D. M. Extração de areia cascalho e argila. Manual de Saneamento e

Proteção Ambiental para os Municípios . Belo Horizonte: Fundação Estadual do

Meio Ambiente, 1997, 90 p. Vol 04.

COUTINHO, Souza de A. Fabrico e Propriedades do Betão. 2 ed. Lisboa :

Ministério das Obras Públicas, Tranportes e comunicações. Laboratório Nacional de

Engenharia civil, 1998. 401 p. Vol 1.

CUSHIERATO, G. Caracterização tecnológica de resíduos da mineração de

agregados da região metropolitana de São Paulo (RMSP), Dissertação de

mestrado – Instituto de Geociências, Universidade de São Paulo, São Paulo, 201 p.

2000.

DURIEZ et ARRAMBIDE, Nouveau traité de Materiaux de construction, Vol.1

Dunod 1961.

GIL, Antônio Carlos. Como elaborar projetos de pesquisa. 4 ed. São Paulo, Atlas,

2002.

GLENCROSS-GRANT, P. Survey of building sands in Autralia. Construction and

Building Materials, Oxford, vol. 17, p.259 – 268, Junho de 2003.

KIM, J. K. The fracture characteristics of crushed limestone sand concrete.

Cement and concrete Research, vol 27, n.11, 2002.

KING, G. J. W. The evaluation of shapes in silica sands from a simple flow test.

Mat. Et Const., Ess. Rech. Ed. Rilem, 1972, n. 26 p.85.

LOUDON, A. G. The computation of permeability from simple soil test. Geotechnique.

Dez. 1952 , vol 3, n 04, p.165.

MELLO E CALAES. C& TEM. Informativo do Centro de Tecnologia Mineral,

OUT/DEZ. 2002.

MEHTA, P.K. Concreto: Estrutura, Propriedades e Materiais. 1 ed. Pini, São Paulo:

1994, 581 p.

40

NEVES, Ligia. Aplicação dos finos gerados pela produção de pedras britadas

graníticas no concreto pré-misturado em substituição às areias naturais.

Dissertação de mestrado em Engenharia Mineral pela escola Politécnica da

Universidade de São Paulo, 2001.

PETRUCCI, E. G. R. Concreto de Cimento Portland. 5 ed. Editora Globo. Porto

Alegre: 1978. 435p.

PINHEIRO, T.T. Revista Brasil Mineral, no. 190, Dezembro 2000

SALLES, F. M.; CARVALHO, P. A. Características e desempenho de concretos

confeccionados com areia artificial para as obras do complexo Canoas. 40°

REIBRAC do IBRACON, São Paulo: 1998.

TOBIN R. E. Flow cone sand test. J. Am. Conc. Inst., Janeiro 1978 p..

YASAR, Y. E. Effect of limestone aggregate type and water-cement ratio on

concrete strenght. Materials Letters, vol 58, 2004.

VALVERDE. Sumário Mineral 2003 e 2007. Agregados para construção civil.