INSTITUTO FEDERAL DE EDUCAÇÃO, CIÊNCIA E TECNOLOGIA DE

SÃO PAULO

CAMPUS SÃO JOSÉ DOS CAMPOS

Allan Cesar Seiji Yamamoto

Caio Felipe Drago da Silva

João Marcio de Oliveira Ribeiro

Marcelo Rezende do Nascimento

Rômulo Augusto Cesare

Esteira Seletora e Contadora de Objetos Metálicos

Trabalho de Conclusão de Curso

apresentado ao Instituto Federal de

Educação, Ciência e Tecnologia de São

Paulo – Campus São José dos Campos,

como exigência para obtenção do Título

de Técnico em Automação Industrial sob

a orientação do Professor Cláudio Luis

dos Santos e Co-orientação do Rômulo

de Campos Gosmes.

São José dos Campos

2014

i

Aos pais, amigos e professores.

Toda a brandura,

Dedicamos

ii

Agradecimentos

Primeiramente a Deus por sempre nos proporcionar força para que

realizase – mos este trabalho.

Aos nossos pais e amigos, por seus incentivos, preocupações e idéias

construtivas que ajudaram a constituir todo o trabalho.

Ao IFSP-Instituto Federal de Educação Ciência e Tecnologia de São

Paulo campus São José dos Campos/PETROBRAS, seu corpo docente, direção,

setor administrativo.

Ao Prof. Cláudio Luis Santos, nosso orientador, por sempre estar

empenhado e motivado a nos ajudar perante todas as dificuldades presentes em

torno do projeto. Também pela orientação, correção e revisão do trabalho teórico,

pois, a todo o momento nos proporcionou grandes idéias de crescimento pessoal e

profissional.

À Prof.ª Vania Battestin por todo seu apoio didático e profissional na

construção desta monografia.

Aos técnicos de bancada Danilo e Everson, por auxiliar-nos em diversos

testes realizados no laboratório e na adaptação dos componentes utilizados em

nosso projeto.

Ao prof. André Luiz Mendes Moura por todo o auxilio e orientação em

métodos de desenvolvimento para solução de problemas eletrônicos e mecânicos.

Contudo, todos aqueles que sempre acreditaram em nossa capacidade de

realização e de comprometimento, obrigado!

iii

“O êxito da vida não se mede pelo caminho

que você conquistou, mas sim

pelas dificuldades que superou no caminho”.

Abraham Lincoln

iv

SUMÁRIO

LISTA DE FIGURAS ................................................................................................... vi

LISTA DE ABREVIATURAS E SÍMBOLOS ................................................................ vii

RESUMO.................................................................................................................. viii

ABSTRACT ................................................................................................................ ix

1. INTRODUÇÃO ..................................................................................................... 1

2. OBJETIVO.............................................................................................................. 2

3. REVISÃO BIBLIOGRÁFICA .................................................................................... 3

3.1. CLP ............................................................................................................... 3

3.2. Sensor indutivo ................................................................................................. 4

3.3. Motor de passo ................................................................................................. 5

3.4. Sensor óptico .................................................................................................... 6

3.5. Driver ULN 2003 ............................................................................................... 7

3.6. TIP 31C ............................................................................................................. 8

3.7. Robô ................................................................................................................. 8

4. MATERIAIS E MÉTODOS ....................................................................................... 9

4.1. Materiais ........................................................................................................... 9

4.2. Métodos .......................................................................................................... 10

4.2.1. Construção da esteira .............................................................................. 10

4.2.2. Acionamento do motor de passo com Driver ULN 2003 ........................... 13

4.2.3. Acionamento do motor de passo pelo TIP31C ......................................... 15

4.2.4. Confecção artesanal do circuito na placa de fenolite ............................... 17

4.2.1. Acoplamento dos equipamentos no projeto ............................................. 23

5. RESULTADOS E DISCUSSÕES ........................................................................... 26

6. SUGESTÕES PARA TRABALHOS FUTUROS ..................................................... 27

7. REFERÊNCIAS BIBLIOGRÁFICAS ...................................................................... 28

Anexo 2- Programação de lata pequena e grande do robô.. ..................................... 33

v

LISTA DE FIGURAS

Figura 1

.....................................................................................3

Figura 2

.....................................................................................5

Figura 3

.....................................................................................6

Figura 4

.....................................................................................7

Figura 5

.....................................................................................8

Figura 6

.....................................................................................10

Figura 7

.....................................................................................11

Figura 8

.....................................................................................11

Figura 9

.....................................................................................12

Figura 10

.....................................................................................12

Figura 11

.....................................................................................13

Figura 12

.....................................................................................14

Figura 13

.....................................................................................15

Figura 14

.....................................................................................16

Figura 15

.....................................................................................17

Figura 16

.....................................................................................18

Figura 17

.....................................................................................19

Figura 18

.....................................................................................19

Figura 19

.....................................................................................20

Figura 20

.....................................................................................21

Figura 21

.....................................................................................22

Figura 22

.....................................................................................22

Figura 23

.....................................................................................23

Figura 24

.....................................................................................25

vi

LISTA DE ABREVIATURAS E SÍMBOLOS

CLP

Controlador Lógico Programável

DC

Direct current (Corrente contínua)

CC

Corrente contínua

I/O

Input/Output (Entrada/Saída)

GND

Ground (Terra)

V

Tensão

S

Sensor

NEMA

(National Electrical Manufacturers Association)

MDF

(Medium Density Fiberboard - Fibra de Média Densidade)

NA

Normalmente Aberto

NF

Normalmente Fechado

Ω

Ohms

β

Ganho

ω

Velocidade ângular

vest

Velocidade da esteira

vm

Velocidade do motor

Hz

Frequência

vii

RESUMO

Esta monografia apresenta o projeto de um sistema de controle de uma

esteira seletora de latas a partir de uma seleção de tamanho no início que é

controlada através do hardware CLP (Controlador Logico Programável). Logo,

quando os sensores indutivos, pela combinação de acionamentos detectarem que a

lata transportada está de acordo com o tipo desejado, o processo continuará

normalmente e após

a passagem da tal pela detecção será

realizada

simultaneamente a contagem do produto e depois ele será armazenado em um

compartimento específico. Porém, caso haja uma lata fora do padrão adotado no

início, os sensores irão detecta-la, logo, a esteira irá parar e a retirada será realizada

pelo braço robótico.

Palavras chave: CLP, controle, esteira e seleção.

viii

ABSTRACT

This monograph presents the design of a control system of a treadmill

selector cans from a size selection at the beginning which is controlled via hardware

PLC (Programmable Logic Controller). Therefore, when the inductive sensors,

actuators detected by the combination of the can is transported in accordance with

the desired type, the process continues normally and after the passage of such

detection will be performed simultaneously by counting the product and then it is

stored in a specific compartment. However, if there is a can off the standard adopted

earlier, sensors will detect it, so the treadmill will stop and the withdrawal will be

performed by the robotic arm.

Keywords: PLC, control, track and selection.

ix

1. INTRODUÇÃO

As esteiras transportadoras são equipamentos comuns encontrados nas

indústrias. Em todos os tipos de operações de montagem, de microeletrônicos à

indústria automotiva, as esteiras transportadoras, sejam elétricas ou não, suspensas

ou no chão, são literalmente a espinha dorsal do sistema de produção, pois agilizam

e evitam a necessidade de funcionários realizando essa tarefa.

Será possível efetuar o controle da esteira através da utilização de um

CLP para a programação, onde serão tomadas as decisões cabíveis, como

contagem e separação das latas.

Neste projeto serão apresentados dispositivos eletrônicos (sensores,

transistores), eletromecânicos (motor de passo) e mecânicos (rolamentos, polias,

correia, eixos).

Para que a esteira execute as tarefas desejadas, será utilizada a

linguagem de programação Ladder usada para desenvolver o código no CLP.

1

2. OBJETIVO

O objetivo é projetar uma esteira que transporte, selecione e conte latas,

sendo que, a triagem é feita por meio de um sistema lógico constituído de dois

sensores indutivos controlados por um CLP e que seja feita a remoção das latas

rejeitadas por meio de um manipulador robótico.

2

3. REVISÃO BIBLIOGRÁFICA

3.1. CLP

O Controlador Lógico Programável (CLP) ou pela sigla de expressão

inglesa PLC (Programmable logic controller), é um equipamentos que através de

uma de suas linguagens, no caso a usada é a neste trabalho Ladder, programa

microprocessadores que basicamente controlam no geral toda a parte de comandos

elétricos através de suas Entradas (I) e Saídas (Q). (Apostila Bit9 CLP140IF, 2012).

"Aparelho eletrônico digital que utiliza uma memória programável para o

armazenamento interno de instruções para implementação de funções

específicas, tais como lógica, seqilenciamento. temporização, contagem e

aritmética para controlar, através de módulos de entradas e saídas, vários

tipos de máquinas ou processos. Um computador digital que é utilizado para

desempenhar as funções de um controlador programável é considerado

dentro deste escopo. Estão excluídas as chaves ambores e outros tipos de

seqilenciadores mecânicos” (NEMA - ICS3, parte ICS3-304, 1978).

Abaixo se encontra a Figura 1, onde mostra a composição física do CLP140IF

utilizado em nosso projeto:

Figura 1 - CLP140IF (Manual do Usuário, 2012).

3

3.2. Sensor indutivo

Os sensores de proximidade indutiva são empregados nas aplicações em

locais que necessitem um nível de vedação e robustez como, por exemplo: óleos em

geral e vibrações. Este dispositivo tem como princípio a abertura ou fechamento de

seus chaveamentos elétricos internos quando acionado a partir da permeabilidade

magnética emitida pelo produto que se aproxima do sensor, mas, não o toca. Os

contatos variam de acordo com o modelo, podendo ter contatos NA. As modificações

do comportamento do oscilador são demoduladas e interpretadas pelo trigger de

modo a obter-se uma saída de sinais high-low, ou seja, uma onda quadrada bem

definida, capaz de excitar um circuito de potência, tal como um transistor ou um

efetuar um chaveamento sobre bobinas de relés, pequenos contatores, ou mesmo

circuitos lógicos. (Normalmente aberto) que fecha contato quando o sensor é

acionado, e NF (Normalmente fechado) que abre quando o sensor é acionado

(WEG, 2014).

“Os sensores de proximidade indutivos são dispositivos eletrônicos

capazes de detectar a presença ou aproximação de elementos metálicos

diversos. Esta detecção ocorre sem o contato físico entre o sensor e o

elemento detectado. Estes sensores são totalmente vedados, com

invólucros robustos, não possuem partes móveis, o que aumenta em muito

sua vida útil. Possuem características de velocidade e confiabilidade

superiores aos equipamentos eletromecânicos equivalentes. São

largamente empregados na indústria, em máquinas, injetoras de plástico,

linhas transportadoras, etc” (Novus, 2009).

4

Abaixo se encontra a Figura 2, onde mostra a composição física do

sensor indutivo utilizado em nosso projeto:

Figura 2 - Sensor indutivo (Novus, 2009).

3.3. Motor de passo

Segundo Brites e Santos (2008), os Motores de Passo são dispositivos

eletromecânicos que convertem pulsos elétricos em movimentos mecânicos que

geram variações angulares discretas. O rotor ou eixo de um motor de passo é

rotacionado em pequenos incrementos angulares, denominados “passos”, quando

pulsos elétricos são aplicados em uma determinada sequencia nos terminais deste.

A rotação de tais motores é diretamente relacionada aos impulsos elétricos que são

recebidos, bem como a sequencia a qual tais pulsos são aplicados reflete

diretamente na direção a qual o motor gira. A velocidade que o rotor gira é dada pela

frequência de pulsos recebidos e o tamanho do ângulo rotacionado é diretamente

relacionado com o número de pulsos aplicados. A energização de uma e somente

uma bobina de cada vez produz um pequeno deslocamento no rotor.

5

Abaixo se encontra a Figura 3, onde mostra a composição física do Motor

de passo utilizado em nosso projeto:

Figura 3 - Motor de passo (Neoyoma, 2013).

3.4. Sensor óptico

Este dispositivo tem como princípio o mesmo do indutivo, a abertura ou

fechamento de seus contatos internos quando acionado, porém, a partir do bloqueio

de luz emitido pelo próprio. Os contatos variam de acordo com o modelo, podendo

ter contatos NA (Normalmente aberto) que fecha contato quando o sensor é

acionado, e NF (Normalmente fechado) que abre quando o sensor é acionado.

(Alves, 2008).

6

Abaixo se encontra a Figura 4, onde mostra composição física do Sensor

óptico.

Figura 4 - Sensor óptico (WEG, 2014).

3.5. Driver ULN 2003

Segundo Texas Instruments (2013) o ULN2002A, ULN2003A, ULN2003AI,

ULN2004A, ULQ2003A e ULQ2004A são de alta tensão de corrente alta Darlington

conjuntos de transistores. Cada um consiste de sete pares de Darlington NPN que

apresentam saídas de alta tensão com diodos braçadeira comum de cátodo para

comutação de cargas indutivas. A classificação coletor de corrente de um único

Darlington par é de 500 mA. Os pares de Darlington pode ser comparado para maior

capacidade de corrente. As aplicações incluem o relé motoristas, martelo, motoristas

de lâmpadas, drivers de vídeo (LED e de descarga de gás), drivers de linha, e

buffers lógicos.

7

Abaixo se encontra a Figura 5, onde mostra da composição física do

Driver ULN 2003 utilizado em nosso projeto:

Figura 5 - Driver UNL2003 (Texas Instruments, 2013).

3.6. TIP 31C

O transistor é um dispositivo semicondutor que consiste em duas

camadas de material do tipo n e uma camada do tipo p ou em duas camadas do tipo

p e uma camada do tipo n. O primeiro é denominado transistor npn e o outro, pnp. (

Boylestad, 03/2004).

Segundo Wendling (2009), a forma mais simples de se usar um transistor

é como chave, significando uma operação na saturação ou no corte e em nenhum

outro lugar ao longo da reta de carga. Quando um transistor está saturado, é como

se houvesse uma chave fechada do coletor para o emissor. Quando o transistor está

cortado é como uma chave aberta.

3.7. Robô

Segundo o Robotics Institute of America (Instituto Americano de

Robótica): “Um robô é um manipulador multifuncional reprogramável, criado para

mover materiais, peças, ferramentas ou dispositivos especializados, por meio de

diversos movimentos programados para a realização de diversas tarefas.”

8

4. MATERIAIS E MÉTODOS

4.1. Materiais

Os materiais utilizados no projeto da esteira são listados a seguir:

A base da estrutura constitui – se de uma placa de madeira MDF (Fibra

de Média Densidade) (35x82x2,5cm). As vigas de sustentação da esteira são feita

de uma placa de madeira MDF (14x82cm) e parafusos. Para sustentar e fixar o

Sensor 2 uma placa feita de lâmina de acrílico com dimensões: (10x21cm) e cola

3M.

Os eixos são acoplados em rolamentos 608Z que são fixados nas vigas

de sustentação da esteira, permitindo que os eixos girem livremente e sem atrito

com as vigas.

O CLP utilizado no acionamento do motor de passo é o modelo 140IF

CLIC 02, fabricado pela indústria brasileira Weg.

Com o objetivo de elaborar a programação e efetuar as simulações,

utilizou-se o software Clic02LAD.

Para que as saídas do CLP estejam em contato com o motor de passo

proporcionado seu acionamento sem que ambos sejam danificados, foi fabricado um

circuito eletroeletrônico de forma artesanal em uma placa de fenolite.

O circuito conta com 4 transistores do modelo TIP 31C configurados em

emissor comum, 2 bornes para cabos banana, 4 bornes para cabos mini banana, 5

bornes com dois terminais parafusados KF-3000, 4 resistores de 330Ω e 4 diodos

1N4007.

O motor de passo escolhido para dar movimento a esteira contém seis

fios, suporta 1A e atende 5V por fase, sendo que o comum foi alimentado com 12V.

9

4.2. Métodos

4.2.1. Construção da esteira

Inicialmente, foram confecçionados os dez furos nas laterais da esteira de

madeira MDF para a fixação por parafusos, sendo, cinco em cada coluna. Os furos

do eixo e dos dois sensores também foram realizados, onde, o furo do sensor de

latas grande realizou - se em uma placa de acrílico, e colinearmente abaixo o de

latas pequenas na madeira MDF.

Na Figura 6 é mostrado o procedimento do furo.

Figura 6 - Confecção do furo do eixo.

10

A Figura 7 mostra o alargamento do furo do eixo.

Figura 7 - Alargamento do furo do eixo.

Na Figura 8 mostra – se a etapa de confecção do furo vazado no acrílico.

Figura 8 - Confecção do furo do suporte para o sensor indutivo.

Após esta etapa, foi realizado a fixação das colunas por meio dos dez

11

parafusos, sendo, cinco para cada coluna. Também foram efetuados o encaixe do

rolamento no furo do eixo, o engastamento do eixo nas colunas laterais da esteira, a

fixação do suporte de acrílico dos sensores e posteriormente, o firmamento do tecido

de lona na esteira.

A Figura 9 mostra a esteira montada.

Figura 9 - Esteira finalizada na etapa de confecção da tal.

Na Figura 10 tem - se uma visão aérea da esteira montada.

Figura 10 - Esteira finalizada na etapa de confecção da tal com um produto teste.

12

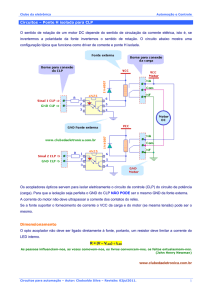

4.2.2. Acionamento do motor de passo com Driver ULN 2003

Inicialmente, foi elaborado um circuito no CLP, onde, através de um

acionamento sequêncial e temporizado das saídas Q chavea as bobinas do motor

de passo com 5V como específicação do equipamento, assim, tendo a mesma

aplicação que um circuito de programação em linguagem C, porém, este

acionamento é feito através de linguagem ladder.

A Figura 11 abaixo modificada demonstra o sequenciamento em bits que

deve – se aplicar para que o motor gire conforme o esperado.

Figura 11 - Sequênciamento no acionamento das bobinas (Rogercom, 2006).

A velocidade do motor foi obtida através de testes em bancada. Logo o

resultado obtido foi de vm = 20 rpm . A velocidade da esteira é a mesma, pois, a

mesma está acoplada juntamente com o eixo do motor, logo, sua velocidade é de

vest = 20 rpm

Através do datasheet do CLP observou – se que não poderia obter um

chaveamento direto do CLP para as bobinas do motor, pois, cada saída do CLP só

suporta 0,3A, enquanto que, a cada chaveamento o motor estaria consumindo uma

13

corrente de 0,8A. Para solucionar o problema, aplicamos um circuito eletrônico

utilizando o driver ULN2003A que conectado as saídas do CLP, executava o

chaveamento suportando e controlando uma corrente maior. Também isola as saídas

do CLP das bobinas do motor através de diodos internos de roda livre que impedem

uma corrente reversa chegue às saídas digitais do CLP.

A Figura 12 mostra o esquemático do circuito.

Figura 12- Esquemático do circuito de acionamento com ULN2003 do motor de passo (Rogercom,

2006).

Após serem realizados testes em bancadas percebeu – se que a corrente

que o motor consumia sem carga era de 0,6A, porém, a corrente máxima em que o

driver trabalha é de 0,5A, logo, chegou – se a conclusão de que o circuito elaborado

não apresentava os requisitos mínimos para o acionamento do motor de passo. Para

a solução do problema foi desenvolvido um circuito para executar o chaveamento

das bobinas do motor por meio de transistores do tipo TIP31C configurados em um

esquemático de emissor comum, onde, todos os terminais emissores dos

componentes estão interligados no comum do circuito.

14

4.2.3. Acionamento do motor de passo pelo TIP31C

Primeiramente é elaborado um circuito padrão na configuração emissor

comum para ter – se uma base da disposição dos componentes e cálculos a serem

realizados no circuito.

A Figura 13 demonstra o circuito na configuração emissor comum.

Figura 13 - Esquemático da configuração do emissor comum

Em um segundo momento realiza – se o cálculo do resistor de base,

pois, a corrente da base é de suma importância para o controle de chaveamento no

circuito devido ao fato que, a corrente de base irá controlar a tensão de saída no

emissor. Abaixo seguem – se os cálculos realizados para obter – se o valor do

resistor de base.

IC = β.IB → 1 = 25 . IB IB = (1/25) IB = 0,040A

Vcc – Vb – Vbe = 0 12 – (Rb. IB) – 0,7 = 0 Rb = ((12- 0,7) / 0,040) Rb = 282,5Ω.

Aproximando o valor do resistor calculado para um valor comercial,

obteve – se um resistor de 330Ω, 1/4 W.

O chaveamento do transistor quando atinge a região de corte é feita

sequencialmente, sendo que, o primeiro transistor a ser chaveado é Q1 que aciona a

saída Q4 do CLP com uma tensão de coletor igual a 5V, porém, o controle é feito

15

através de uma corrente de base igual a 0,04A e tensão de 12V. As saídas

subsequentes seguem o mesmo procedimento.

Em certo momento do projeto foi calculado a frequência em que os

transistores chaveam e acionam o motor. Através do valor máximo do temporizador

no CLP que é de 0,01s, sendo que, tem – se quatro temporizadores contabilizando

um valor final de 0,04s foi obtido o seguinte cálculo abaixo:

f = 1/T f = 1/ 0,04 f = 25Hz

Foi observado através do datasheet que a frequência calculada está

dentro do esperado e dos padrões para um bom funcionamento do componente

eletrônico.

Na Figura 14 segue – se o circuito de acionamento com os valores dos

componentes já cotados.

Figura 14 – Circuito de acionamento do motor de passo.

A programação em linguagem ladder elaborada, que aciona o motor de

passo teve seu desenvolvimento no software Clic02. A programação completa está

demonstrada no Anexo 1.

16

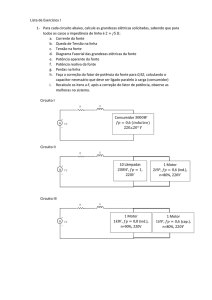

4.2.4. Confecção artesanal do circuito na placa de fenolite

A primeira etapa para a confecção do circuito foi o desenvolvimento no

software Proteus.

O software Proteus nos possibilita a criação e a elaboração de circuitos

eletrônicos, onde após a criação do circuito, permite a impressão para a confecção

de forma artesanal.

A seguir, serão demonstrados cada um dos procedimentos envolvidos

na confecção do circuito.

Abaixo é demonstrado na Figura 14 a placa de fenolite sem o

procedimento de limpeza.

Figura 15 - Placa de fenolite.

Após obter - se a placa de fenolite é necessário um procedimento de

limpeza da oxidação na placa através de uma esponja de aço. Após a limpeza deve

– se passar um pano limpo na face superior da placa onde foi removida a oxidação.

17

A Figura 16 demonstra o produto final da placa após o procedimento.

Figura 16 - Placa de fenolite após o procedimento de limpeza.

Concluído a etapa de limpeza, deve – se elaborar o circuito de

acionamento no software de simulação proteus, onde, primeiramente se realiza o

esquemático do circuito.

18

A Figura 17 mostra o esquemático do circuito elaborado.

Figura 17 - Esquemático do circuito no software proteus.

Em um segundo momento, é elaborado um modelo de placa em

circuito impresso.

A Figura 18 demonstra um circuito elaborado no proteus.

Figura 18 - Modelo de placa em circuito impresso.

Em um terceiro momento foi simulado o modelo de placa final do projeto

para ter – se um embasamento do layout.

19

Abaixo a Figura 19 representa a parte superior da placa e como os

componentes ficariam dispostos.

Figura 19 - Modelo simulado da face superior placa do projeto no software proteus.

Logo após imprimi – se o circuito em papel vegetal, e é de suma

importância que este procedimento seja realizado necessariamente em uma

impressora a laser para que as estapas seguintes sejam completadas com êxito.

Após a impressão enrola – se o lado impresso paralelamente com a face que foi

limpa para que haja fusão total.

20

A Figura 20 mostra mais esta etapa do projeto com um segundo circuito

elaborado, onde, o processo continua o mesmo.

Figura 20 - Circuito impresso enrolado na placa de fenolite para fusão.

Com mais uma etapa terminada começa – se a da fusão, onde, um

ferro de passar comum é ligado no modo sem aporização onde é colocado sobre a

placa com o circuito enrolado. O procedimento realiza - se em torno de 20 minutos,

pois, neste período o deve – se transferir o calor da maneira mais homogenia

possível para que haja total fusão do toner contido no circuito impresso do papel

para a placa de fenolite.

21

A Figura 21 representa a etapa comentada.

Figura 21 - Fusão do circuito para a placa de fenolite.

Em um último momento é realizado o banho da placa fundida em

percloreto de ferro para que ocorra a corrosão do cobre em excesso e que não faz

parte do circuito elaborado. Posteriormente, o procedimento de solda na placa é

confeccionado para a fixação dos componentes na placa. A Figura 22 abaixo

demonstra o processo de soldagem na placa.

Figura 22 - Fusão do circuito para a placa de fenolite.

22

Contudo, nesta etapa de confecção da placa foram elaborados três tipos

de circuitos, devido ao fato que, no primeiro foi detectado um erro, pois, o driver ULN

não suportava a corrente com carga do motor, então foi necessário elaborar um novo

circuito de acionamento. No segundo circuito foi detectado um erro, logo, foi

necessário elaborar um novo circuito, layout e placa impressa para a adequação do

projeto.

Abaixo segue na Figura 23 o esquemático do terceiro e ultimo circuito

elaborado em placa de circuito impresso corrigido, onde, o diodo de roda livre foi

ajustado para a posição correta, que situa – se na entrada do coletor com os 12V do

comum que alimenta as bobinas do motor. O diodo é polarizado reversamente, para

que, como ja comentado, ele impessa uma corrente reversa que possa danificar e

alterar o funcionamento do motor de passo e as saídas do CLP.

Figura 23 – Circuito corrigido para o acionamento do motor de passo.

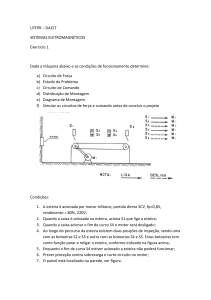

4.2.1. Acoplamento dos equipamentos no projeto

Neste

momento

do

projeto

é

realizada

a

junção

das

partes

confecçionadas durante todo o processo. Os sensores de dois fios utilizados

23

inicialmente foram substituídos por outros dois a quatro fios, pois, por questões de

fixação e configuração são mais viáveis para montagem, porém, o alcançe que tinha

– se de 8 mm, é reduzido para uma distância sensorial de 2 mm. A Figura 24 mostra

a fixação dos sensores no projeto.

Após este procedimento, é colocada a placa de circuito impresso na

lateral da esteira. Tendo fixado o circuito impresso no projeto, o motor é acoplado

juntamente com o eixo da esteira para que possa realizar – se o teste do projeto. Ele

é colocado diretamente no eixo da esteira como mostra a Figura 25.

Em um ultimo momento todas as ligações são feitas começando com a

ligação no painel do CLP alimentando – o com 24 V em suas entradas, e suas

saídas que vão para a placa de acionamento do motor de passo com 5V. A saída do

CLP e da placa devem estar na sequência correta sendo ela: Q4, Q2, Q3, Q1 para

que ao acionar a esteira o motor gire normalmente e que a fase não fique em falta,

onde, caso ocorra pode ocasionar um travamento no eixo do motor que, aumentará

a corrente que circula pelos TIP’s, com isso, danificando os componentes da placa.

Em relação à fonte externa, ela deve ser regulada utilizando – se dois

canais, sendo, o primeiro com 5V para as saídas do CLP, e o canal 2 com 12V para

a alimentação da placa de circuito impresso. Lembrando – se que os dois terminais

negativos da fonte devem estar interligados entre si e não com o terra do CLP.

Os sensores são ligados à entrada do CLP para que forneçam os sinais

necessários para realizar – se a lógica necessária e também mande um pulso para o

braço robótico que irá descartar a lata, através de uma programação realizada no

software Scorbase, para retirar a lata, deslocando-a para a lateral externa da esteira.

24

A Figura 24 retrata o resultado final do projeto montado.

Figura 24 – Projeto montado.

25

5. RESULTADOS E DISCUSSÕES

No projeto apresentado abordou – se uma forma de controle

automatizado de esteira seletora por CLP, onde, esperava – se que a partir do

tamanho de lata selecionada pelo operador a mesma fosse capaz de detectar,

realizar a lógica de seleção e com estes dados poder dar ou não continuidade no

processo.

Enquanto desenvolvia – se o projeto foi realizado formas de controle

automatizado a partir do CLP, ou seja, a partir dos dados enviados pelos sensores

as decisões eram tomadas e a atuação necessária era realizada.

Ao percorrer do projeto foram elaborados e testados métodos até que

encontra – se um que suprisse a demanda real de corrente que o motor necessitava.

Ao realizar o teste com a esteira foram apresentados e realizados planos

de ações que retificassem as folgas e interferências mecânicas referentes ao

funcionamento correto da estrutura.

Após o processo de estrutura foi acoplado com sucesso o braço robótico

junto ao sistema de controle CLP. No processo de medição foram encontradas

dificuldades para ajuste de precisão da área de remoção da lata fora de

especificação, porem foi obtido um resultado satisfatório referente ao processo de

retirada.

Ao se testar o projeto a mesma obteve êxito em seu funcionamento

realizando a lógica de programação elaborada no trabalho com sucesso. Assim, tem

– se que a utilização do CLP é uma aplicação atual sendo capaz de realizar controle

de diferentes tipos de processos por meio de uma programação mais fácil e habitual

para quem tem familiaridade com diagramas de comandos, sendo ele atualmente no

âmbito da automação industrial.

Ainda no teste, o CLP demonstrou ser capaz de atuar como controlador

integrado com o braço robótico, fazendo o uso de suas entradas e saídas para emitir

e receber os pulsos necessários para o início e o fim do ciclo da programação do

braço robótico.

26

6. SUGESTÕES PARA TRABALHOS FUTUROS

Para melhor automatizar o nosso projeto, aconselhamos que o processo

de expulsão seja automatizado com um sistema pneumático. Sugerimos que o

acionamento e controle do motor de passo sejam feito por um microcontrolador pic.

27

7. REFERÊNCIAS BIBLIOGRÁFICAS

BRITES, F.G & SANTOS, V.P.A. Motor de Passo. U.Federal Fluminense – Centro

Técnológico – Engenharia de Telecomunicações. Brasil, 2007. Disponível em:

<http://www.telecom.uff.br/pet/petws/downloads/tutoriais/stepmotor/stepmotor2k8111

9.pdf

ALVES,G.M.A. Análise Comparativa de sensores ópticos de posição integrados.

U.Federal de Minas Gerais – Instituto de Ciências Exatas – Engenharia Elétrica.

Brasil, 2008. Disponível em:

< http://www13.fisica.ufmg.br/posgrad/Monografias/dec2000/gustavo-alves/monoGMarcatiAA.pdf

WENDING.M. Transistores II. U.Festadual Paulista– Colégio Técnico Industrial de

Guaratinguetá – Engenharia de Telecomunicações. Brasil, 2007. Disponível em:

< http://www2.feg.unesp.br/Home/PaginasPessoais/ProfMarceloWendling/1--transistores-ii---v1.0.pdf

NOVUS. Sensores de Proximidade Indutivo. NOVUS Produtos eletrônicos LTDA –

Brasil, 2009. Disponível em:

<http://www.novus.com.br/site/default.asp?TroncoID=621808&SecaoID=619288&Su

bsecaoID=0&Template=../catalogos/layout_produto.asp&ProdutoID=947244

NOVUS. Sensores de Proximidade Indutivo Manual de instruções 5000310 V1A.

NOVUS Produtos eletrônicos LTDA – Brasil, 2009. Disponível em:

<http://www.novus.com.br/site/default.asp?TroncoID=621808&SecaoID=619288&Su

bsecaoID=0&Template=../catalogos/layout_produto.asp&ProdutoID=947244

NEOYAMA. Motor de Passo P/N: AK23/ 4.6F6FL1.8. NEOYAMA Automação. Brasil,

2013. Disponível em:

<http://www.neoyama.com.br/produtos-para-fabricantes-de-maquinas/motor-depasso/motor-de-passo-nema-23-torque-4-.html

NEOYAMA. Motor de Passo AK23/ 4.6F6FL1.8. NEOYAMA Automação – Desenho

técnico em 2D. Brasil, 2013. Disponível em:

<http://www.neoyama.com.br/produtos-para-fabricantes-de-maquinas/motor-depasso/motor-de-passo-nema-23-torque-4-.html

BRITES, F.G & SANTOS, V.P.A. Complementary Silicon Power Transistors.

U.Federal Fluminense – Centro Técnológico – Engenharia de Telecomunicações.

Brasil, 2007. Disponível em:

<http://www.telecom.uff.br/pet/petws/downloads/tutoriais/stepmotor/stepmotor2k8111

9.pdf

TEXAS INTRUMENTS. ULN2003 High-voltage, high-current darlington transistor

28

arrays . Texas instruments incorporated. E.U.A, 2014. Disponível em:

< http://www.ti.com/product/ULN2003A/technicaldocuments

ST. TIP 31C Complementary Silicon Power Transistors . ST Microeletronics. Italy

, 1999. Disponível em:

< http://www.datasheetcatalog.com/datasheets_pdf/T/I/P/3/TIP31C.shtml

WEG. Automação Sensores e Fontes. Grupo WEG - Unidade Automação –. WEGlinha-de-produtos-50011458-catalogo-portugues-br-Brasil,

2014.

Disponível

em:<http://www.weg.net/br/Produtos-e-Servicos/Controls/SensoresIndustriais/Sensores-Opticos

WEG. Automação Linha de Produtos. Grupo WEG - WEG-linha-de-produtos50011458

catalogo

portugues-br,

2014.

Disponível

em:<http://www.weg.net/br/Produtos-e-Servicos/Controls/SensoresIndustriais/Sensores-Opticos

Bit9. Kit Didático de CLP teoria e prática. Bit9 Automação. Brasil, 2012.

WEG. Manual do usuário Clic02. WEG Industrias S/A – Automação - Brasil, 2012.

Disponível em:< http://ecatalog.weg.net/files/wegnet/1-492.pdf

BOYLESTAD, R. L. & NASHELSKY, L.. Dispositivos eletrônicos e teoria de

circuitos, 8º Edição. São Paulo: Pearson Prentice Hall, 2004.

Acionamento

do

motor

de

passo

disponível

em:

http://www.rogercom.com/pparalela/IntroMotorPasso.htm Acessado em: 03/2014.

29

Anexo 1 – Programação do acionamento do motor de passo

30

31

32

Anexo 2 – Programação de lata pequena e grande do robô

33

34