3. PROCESSO INFORMATIZADO

Nas linhas de montagem da indústria eletrônica o processo de fabricação das

placas de circuito impresso é totalmente informatizada. O layout é feito com

programas de desenho específicos (softwares de Computer Aumtomatic Design –

CAD) e impressos em fotolitos ou nas placas diretamente. Dependendo da

dimensão do projeto as trilhas são impressas diretamente na superfície isolante.

Em seguida, por meio de esteiras rolantes, as placas seguem para a soldagem

dos componentes, com pistolas de solda de precisão e completamente

robotizadas.

4. PROCESSO MANUAL

O processo manual é indicado para hobbistas e montagens didáticas, devido o

seu baixo custo para implementação. Assim, de posse do layout e uma caneta que

libera a resina anti-corrosiva, o “desenhista” deve efetuar a limpeza da superfície

da placa, removendo gorduras deixadas pelo contato manual, óxidos metálicos

(ferrugens) ou outros materiais aderentes. Em seguida, uma cópia do layout deve

ser sobreposta à placa, e fixada com uma fita adesiva. Deste modo, é possível

marcar os pontos de furação, os quais servirão de guias de referência durante o

desenho. Após a demarcação dos pontos, deve ser feito o desenho, respeitando

os padrões para traçar as trilhas e ilhas. Deve cuidar ainda para não desenhar e

manchar as trilhas próximas, pois a resina impede a corrosão, o que neste caso

significa curto-circuito entre as trilhas. Feito o desenho a placa é submetida ao

“ataque químico” do percloreto, durante o tempo necessário para a corrosão das

áreas livres da resina.

Alguns projetistas utilizam as canetas para transparências de retroprojetor, porque

a tinta também é anti-corrosiva e seu preço é bem razoável. Contudo, deve-se

atentar para a concentração da tinta e a proporção do percloreto dissolvido, uma

vez que o ataque químico poderá romper essa proteção e comprometer o trabalho

final. Nesses casos, a tinta não protege completamente as trilhas e o percloreto

corroe completamete a placa de circuito impresso.

REFERÊNCIA B IBLIOGRÁFICA :

1.

2.

3.

4.

5.

6.

AMARAL, Cristiano T. A solda eletrônica. Belo Horizonte: POLIMIG, 2005.

GONTIJO, Alberto de F. Notas de Prática Profissional. Belo Horizonte:

UFMG/COLTEC, 1993.

Consulta à página www.emetal.com.br em 08/08/05.

Consulta à página www.ftg.com.br em 08/08/05.

Consulta à página www.eltronics.com.br em 08/08/05.

Consulta à página http://www.cooperhandtools.com em 08/08/05.

4/4

ficar atento para evitar as conexões aéreas (jumper), mantendo o menor número

possível de trilhas.

As trilhas e ilhas devem seguir padrões que possam garantir o fluxo de corrente

elétrica com segurança. Nos circuitos que recebem tensões de valores elevados é

preciso garantir que as trilhas não possuam curvas acentuadas, além da distância

aumentada. Essa precaução pode evitar “centelhamentos”, isto é, arcos voltaicos

que possam se formar entre as trilhas. Observe na Tabela 1 alguns parâmetros

para dimensionamento das trilhas e ilhas em um circuito impresso:

TABELA 1 – PARÂMETROS PARA MONTAGENS ELETRÔNICAS

Tensão

Corrente

(Volts)

(Ampere)

0 – 50

150-300

300-500

1

2

3

5

10

15

*

*

Trilha

Espessura

Espaçamento

(mm)

(mm)

0.25

0.80

1.20

2.30

5.60

10.2

**

**

Ilha

0.38

0.64

De acordo com o

diâmetro do terminal

do componente,

variando de 2 a 3

vezes.

1.27

2.54

Fonte: GONTIJO, 1993.

Depois de definido o layout é feita a aplicação a resina de acordo com o desenho

do circuito, que pode ser feita manualmente (modo amador), por silk screen (modo

semi-profissional) ou fotográfico (profissional). No modo manual o circuito é

desenhado diretamente sobre a placa, com uma caneta especial. Com o silk

screen o desenho é feito em uma “tela” que será disposta sobre a placa e

impressão com a resina protetora. Neste caso a tela pode ser reaproveitada em

outras montagens, mas observando o seu desgaste natural. No modo fotográfico é

feito um fotolito do layout do circuito, como um negativo. Em seguida, a placa é

sensibilizada com uma fotoresina (Kodak Photo Resist – KPR, entre outras) e

“revelada” a partir do fotolito e exposição a luz ultra-violeta ou lâmpada de vapor

de mercúrio. A revelação da placa é feita com thinner e depois deve ser seca e

submetida a corrosão.

O material corrosivo é o percloreto ou “cloreto férrico” (FeCl3), dissolvido em água

na proporção de 36 a 40%. Este material é geralmente comercializado em estado

sólido, isso em função do seu elevado poder corrosivo. Desta maneira o transporte

ocorre de modo seguro, pois não existiriam “vazamentos”.

3/4

solda. Este ponto de contato de componente e “trilha” recebe o nome de “ilha”,

conforme observados na Figura 2 abaixo:

Ilha

Trilha

Material cobreaado

Placa isolante

Figura 2 – Placa de circuito impresso

A placa possui em sua superfície as trilhas, “impressas”, interligando os

componentes que podem estar dispostos no lado oposto a trilha, ou na própria

superfície das trilhas (Surface Mounted Device – SMD). As placas de computadores

adotam a montagem SMD, além de dispor de diferentes níveis de com trilhas.

Neste caso, as placas possuem diferentes camadas conduturas superpostas,

separadas por finas camadas isolantes. Outras placas possuem apenas duas

camadas condutoras, de “dupla face” de trilhas.

Nas placas de circuito impresso o material condutor geralmente é composto de

cobre, e a área isolante de baquelite, fenolite ou fibra de vidro. A fibra de vidro

alcança melhores condições de montagem, tanto do ponto de vista estético quanto

eletro-mecânico.

2. FABRICAÇÃO E MONTAGEM

As placas de circuito impresso são originalmente fabricadas com uma fina camada

cobreada, sobre toda a superfície. A partir do layout do projetista a placa é

“demarcada” com as trilhas e ilhas de contato, com uma resina resistente à

materiais corrosivos. Em seguida, a placa é submetida à um material corrosivo,

que em um “ataque químico” as áreas cobreadas desprotegidas com a resina são

completamente eliminadas. O material isolante é resistente ao ataque químico,

assim como as áreas protegidas com a resina. Ao final, é realizada a limpeza da

placa e removida a resina aplicada para demarcar as ilhas e trilhas.

O layout da placa deve ser feito a partir da leitura do diagrama do circuito

eletrônico. Neste momento é necessário identificar os pontos comuns aos

componentes, bem como suas características físicas e elétricas. Desta maneira é

preciso verificar o tamanho, dissipação térmica, indução magnética e outros

fatores que podem impedir ou favorecer que alguns componentes estejam

próximos na placa de circuito impresso. O desenho é feito respeitando essas

características, assim como as ligações determinadas no projeto. O projetista deve

2/4

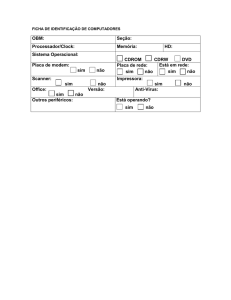

Prof. Cristiano Torres

Texto: ____

Disciplina: _____________

O circuito impresso

Prof. Cristiano Torres

1. INTRODUÇÃO

Os circuitos eletrônicos são desenvolvidos nas pranchetas e computadores dos

projetistas, sejam esses técnicos ou engenheiros, respeitando todas as normas de

cálculo e design. Na hora de executar o projeto, esse padrão também deve ser

respeitado. Para tanto, existem diferentes técnicas de montagens eletrônicas, tais

como a “ponte de terminais”, “ligações em superfície” e o “circuito impresso”. A

ponte de terminais e as ligações em superfície eram muito comuns no passado, na

época dos circuitos valvulados. Nesse tipo de montagem os componentes são

interligados (soldados) em uma “ponte” (Figura 1), sendo que cada terminal é

alocado em uma área específica, de acordo com o projeto. Essa montagem

poderia ocorrer ainda na própria “superfície”, sobre o chassi dos equipamentos.

Área de soldagem

dos terminais

Figura 1 – Ponte de Terminais

Na medida em que os circuitos eletrônicos se tornam mais complexos e repletos

de componentes a montagem em “ponte” fica completamente inviável. Desta

maneira foi necessário desenvolver outro método para interligação dos

componentes eletrônicos em um circuito. Assim, a fabricação de dispositivos

eletrônicos complexos foi viabilizada a partir da montagem dos circuitos em uma

superfície isolante e composta de “trilhas” condutoras para interligar os

componentes de acordo com o projeto. Para a soldagem dos componentes em

nas “trilhas” era preciso deixar uma área maior para permitir a furação e fusão da

1/4