Enviado por

common.user3532

E-book Análise de óleo

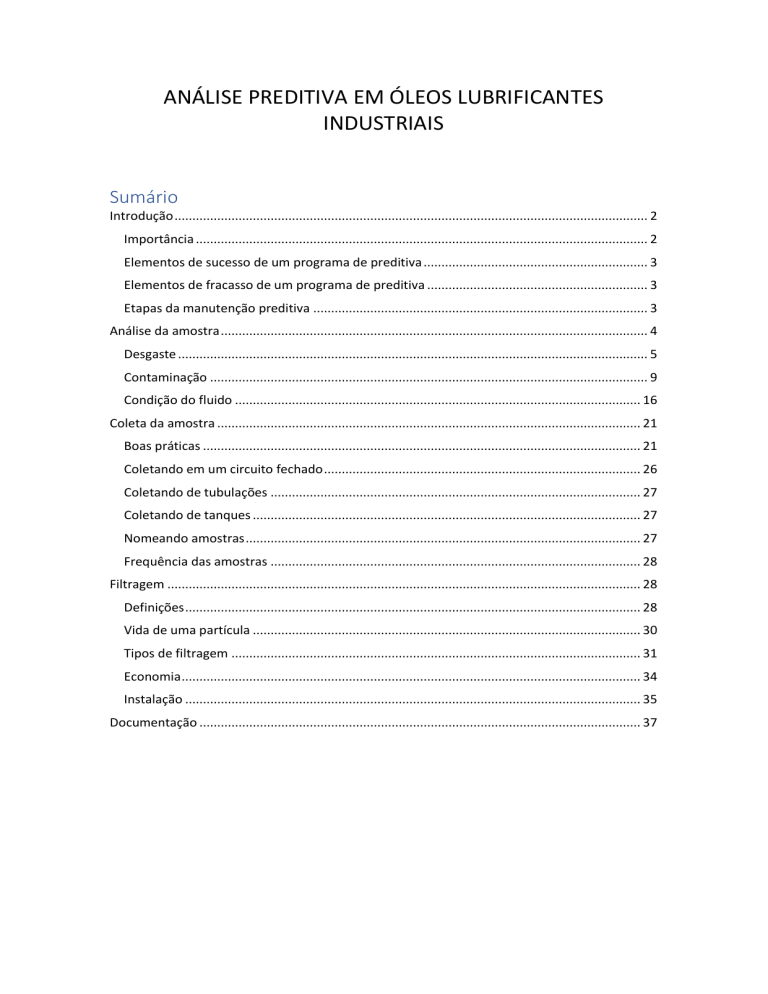

ANÁLISE PREDITIVA EM ÓLEOS LUBRIFICANTES INDUSTRIAIS Sumário Introdução ..................................................................................................................................... 2 Importância ............................................................................................................................... 2 Elementos de sucesso de um programa de preditiva ............................................................... 3 Elementos de fracasso de um programa de preditiva .............................................................. 3 Etapas da manutenção preditiva .............................................................................................. 3 Análise da amostra ........................................................................................................................ 4 Desgaste .................................................................................................................................... 5 Contaminação ........................................................................................................................... 9 Condição do fluido .................................................................................................................. 16 Coleta da amostra ....................................................................................................................... 21 Boas práticas ........................................................................................................................... 21 Coletando em um circuito fechado ......................................................................................... 26 Coletando de tubulações ........................................................................................................ 27 Coletando de tanques ............................................................................................................. 27 Nomeando amostras ............................................................................................................... 27 Frequência das amostras ........................................................................................................ 28 Filtragem ..................................................................................................................................... 28 Definições ................................................................................................................................ 28 Vida de uma partícula ............................................................................................................. 30 Tipos de filtragem ................................................................................................................... 31 Economia ................................................................................................................................. 34 Instalação ................................................................................................................................ 35 Documentação ............................................................................................................................ 37 Introdução Importância Para manter o óleo apto para uso, as condições do óleo devem ser monitoradas regularmente para garantir que o óleo seja usado dentro de sua especificação de desempenho. Um programa de análise de óleo bem equilibrado deve monitorar a condição de desgaste da máquina, contaminação do óleo e condição (ou degradação) do óleo. Pesquisas mostram que a perda de equipamentos é em 70% relacionada a parâmetros que podem ser monitorados a partir de análises de óleo. Os parâmetros principais são medidos regularmente e suas tendências são monitoradas de perto. Se um ou mais parâmetros excederem os limites de alarme ou uma alteração na taxa de tendência for detectada, os engenheiros de confiabilidade serão alertados e as ações de manutenção poderão ser necessárias para resolver possíveis problemas. As economias de custo de um programa de análise de óleo bem executado vêm da redução da perda de produção do tempo de queda não planejado devido à falha catastrófica, bem como diminuindo os custos de reparo e eliminando mudanças desnecessárias de óleo. Em uma usina ou fábrica as economias de custo vêm principalmente de redução de tempo de máquina e reparos. Em um local de mineração com centenas de caminhões de transporte, as economias de custo vêm principalmente da eliminação de falhas potenciais do motor. Para uma frota de transporte Municipal, no entanto, as economias de custo da análise de óleo são devidas a material reduzido, mão de obra e reciclagem, estendendo os intervalos de drenagem de óleo. Terceirização de análise de óleo para um laboratório de óleo offsite é comum. Todos os anos, centenas de milhões de amostras de petróleo são analisadas por laboratórios em todo o mundo. Terceirização de análise de óleo envolve a coleta de amostras de óleo de um ativo e enviando-os para um laboratório. Em seguida, os técnicos de laboratório realizam os testes de análise de óleo solicitados por tipo de ativo, e um analista revisões os dados e fornece recomendações incluídas no relatório final. O relatório é então enviado de volta ao usuário para revisão e, se necessário, as ações de manutenção são executadas com base nas recomendações e no cronograma de manutenção. Elementos de sucesso de um programa de preditiva O sucesso de um programa de preditiva de óleo pode ser associada aos seguintes elementos: Seleção de pontos de coleta ótimos; Coleta representativa do estado do fluido; Minimização da contaminação das amostras; Interpretação correta dos resultados; Análise eficiente de resultados. Elementos de fracasso de um programa de preditiva Já para o fracasso do programa, pode ser associada aos seguintes elementos: Falta de entendimento das necessidades do programa; Falta de conhecimento interpretativo; Falta de compromisso dos envolvidos; Práticas e procedimentos de coleta impróprios; Frequência de coleta irregulares. Etapas da manutenção preditiva Geralmente, um programa de preditiva, não se restringindo somente para lubrificantes, é dividido nas seguintes etapas, que são ainda divididas em processo de trabalho menores: 1. 2. 3. 4. Identificação dos equipamentos críticos; Registro de equipamentos; Estabelecimento de boas práticas; Coleta da amostra; 5. Análise da amostra; 6. Interpretação dos resultados; 7. Tomada de ações corretivas e preventivas Pode também ser considerada a fase de documentação dos resultados e ações, embora a mesma deva ocorrer durante todo o processo da preditiva. Este documento será voltado para o estudo das etapas 3 a 7 da manutenção preditiva, considerando também uma discussão sobre a documentação dos resultados e ações. Uma boa forma de implementar a manutenção preditiva é atravéz do uso da gestão para resultados, que é dividida nas seguintes etapas e processos: 1. Estabelecimento do objetivo; Esta etapa seria voltada para a definição do propósito e a identificação dos equipamentos críticos. 2. Criação de um sistema de mensuração de resultados; Aqui são avaliadas as necessidades do programa de preditiva e estabelecem-se os limites para análise dos resultados e os indices de desempenho do programa. 3. Definição de responsáveis pelos resultados; Essa não está diretamente associada a uma etapa da preditiva, mas é importante para evitar problemas de comprometimento, como também ineficiências na execução e na gestão do programa. 4. Processo de coleta de dados e avaliação de resultados; Cobre diretamente a etapa de coleta e análise da amostra. Aqui devem estar definidos os requisitos informacionais e suas fontes de informação, como limites de alarme e de criticidade. 5. Processo de revisão e relato dos resultados; Para empresas cujas análises laboratoriais são feitas externamente, essa etapa leva a mesma a fazer a revisão dos resultados já analisados, relacionando com a situação do equipamento, como relação de nível de contaminação e possíveis vazamentos, nível de desgaste e cruzamento do elemento com os materiais construtivos dos componentes etc. 6. Processo de uso da informação sobre os resultados para dirimir ações. Aqui são tomadas ações tanto quanto à execução, como filtragem e manutenção corretiva ou preventiva, quanto à gestão, para melhoria do processo. Análise da amostra Os resultados da análise de óleo podem ser divididos nos seguintes grupos: Desgaste Contaminação Condição (ou degradação) do fluido Abaixo segue a relação entre os parâmetros de cada grupo de análise e a aplicação usual aos tipos de equipamentos: Ainda assim, é necessária uma avaliação das necessidades de cada tipo de equipamento e das necessidades da empresa para a escolha do uso de cada parâmetro. Desgaste O desgaste pode ser classificado em adesivo, abrasivo e desgaste devido fadiga e corrosivo. Desgaste adesivo ocorre quando velocidades excessivas, temperaturas e cargas permitam o contato metal-metal. Como as duas superfícies se encontram, o metal soldas juntos. A superfície do metal pode aparecer arranhado ou marcou com desiguais pedaços de metal ligados a ele. Desgaste adesivo do deslizamento grave normalmente envolve partículas retangulares com estrias paralelas à direção do alongamento. Em seu estado suave, desgaste adesivo é conhecido como "geada" e normalmente não é uma preocupação importante. Em estado grave, substancial material pode ser removido como resultado do contato metal-metal. Isto é por vezes referido como o desgaste de deslizamento. Partículas de desgaste abrasivo formam-se tipicamente resultantes do corte de uma partícula dura, afiada ou do deslizamento grave. Eles também podem formar como resultado de um desalinhamento de rolamento ou engrenagem. Dois corpos desgaste abrasivo pode ser devido a um desalinhamento ou uma aspereza de um componente de metal mais duro, o que permite a goivagem do metal mais suave rotação oposto. Três corpos desgaste abrasivo é frequentemente causado por partículas estranhas no óleo. As partículas de sujeira mais difíceis se encaixam em um metal mais macio e goivam o metal fora do componente de rotação. Contaminantes abrasivos podem gerar partículas de desgaste de corte que são longos e encaracolados, com relações de comprimento-profundidade que variam de 5 a 1 a 50para-1. Uma partícula abrasiva comum seria areia ou sujeira. Areia é feita de dióxido de silício, enquanto a sujeira é geralmente ferrosa ou óxido de alumínio com material orgânico. Estas partículas de areia e sujeira normalmente são induzidas por meio de um elemento de respiro comprometido ou através de selos, O-rings, gaxetas, etc. Eles podem ser transparentes, translúcido, opaco, cristalino ou um material birrefringente. Desgaste de fadiga é visto quando o carregamento ou contaminação é pesada. Estresse puro máximo ocorre abaixo da superfície de contato rolamento. Isso cria um pite. Ele começa como uma rachadura na superfície de rolamento e se propaga ao longo do tempo até o ponto onde partículas de metal são geradas a partir da superfície fatigada. Normalmente, as partículas são esferas redondas e podem aparecem como círculos pretos com brilhantes centros sob um microscópio. Eles são geralmente 5-10 microns de tamanho, indicativo de fadiga antes uma condição estilhaçamento do rolamento. A produz um estado enfraquecido na superfície, e a falha pode resultar. Desgaste corrosivo é causada por um ataque ácido na superfície interna do equipamento. Ele cria uma camada de produtos de corrosão que posteriormente são removidos pela ação deslizante. Isto não é um mecanismo de desgaste de um processo mecânico, mas sim um processo químico. As partículas, que são normalmente menos de 1 mícron em tamanho, irão alinhar-se nas bordas exteriores de um ferrograma. O padrão de desgaste da superfície é normalmente uniforme. Em conclusão, o desgaste restos de análise é uma ferramenta valiosa que pode complementar um programa de análise de óleo em serviço. Embora não seja necessário para todos os ativos, equipamento crítico pode beneficiar grandemente desse tipo de teste. Um conjunto completo de análise de desgaste inclui medição de contagem de partículas e sua distribuição, morfologia da partícula, desgaste do metal e de componentes de liga e a presença de grandes partículas ferrosas. Os elementos de desgaste são os que apresentam a condição das peças do equipamento, ou seja, são capazes de indicar desgastes prematuros em peças como rolamentos, bombas hidráulicas, anéis de segmentos e outros. E uma correta interpretação destes resultados direcionará à intervenção do equipamento para “causa raiz” da anormalidade. O Grupo de Elementos de Desgaste é constituído por: • Ferro • Cromo • Cobre • Chumbo • Estanho • Prata • Titânio • Níquel • Molibdênio • Alumínio Para melhor entendimento das fontes de desgaste para cada equipamento, deve-se ter um conhecimento sobre os materiais construtivos do mesmo, para consulta geral, as principais fontes de elementos de desgaste podem ser encontradas nas imagens abaixo e também em anexo. O PQI ou Índice PQ (Índice de Quantificação de Partículas – do inglês Particle Quantification Index) monitora o nível de partículas ferrosas ao longo do tempo, permitindo identificar desgastes acelerados que podem, eventualmente, não ser detectados de forma precoce se apenas utilizadas ferramentas tais como o ensaio de metais por espectrometria (ICP). Isto ocorre porque a maioria dos métodos de ensaio de metais por espectrometria são limitados pelo tamanho de partícula (máximo de 8 a 10 μm). Já o Índice PQ pode detectar partículas ferrosas muito maiores que podem não ser detectadas ou são apenas parcialmente detectadas nos estágios iniciais de um desgaste severo antes que partículas de pequeno porte surjam em quantidade suficiente para ficarem suspensas no óleo. Os resultados do PQI são uma medida relativa e não valores de quantidades absolutas. Na ocorrência de aumento na taxa desgaste em componentes ferrosos o PQI apresentará comportamento (tendência) crescente. Caixas de engrenagem e outros equipamentos que possuam muitos componentes fabricados com ferro/aço mostram, naturalmente, valores altos do Índice PQ em seus dados históricos. O Índice PQ pode ser usado para medir partículas de metal de desgaste ferroso em óleo, graxa e refrigerantes. Os analisadores PQ não têm unidades e podem ser considerados como partículas massivas de ferro por massa de óleo. Massa / volume. PQ não leva em conta o tamanho das partículas, precisamos usar as leituras de ferro (Fe) da análise elementar para descobrir qual é o nível de concentração acima de 10 µm. A análise elementar não pode medir partículas maiores que 10 µm de tamanho. É onde a informação PQ pode ser muito útil, especialmente em componentes que estão começando a fadiga ou têm grande desgaste interno, começando a aparecer rapidamente. O PQI também pode indicar uma visão geral do porte das partículas ferrosas. Por exemplo, caso o nível de Ferro via espectrometria de emissão atômica (ICP) for baixo, mas o PQI for alto, então, há uma presença muito significativa de partículas de grande porte (> 20 μm). Por outro lado, altos níveis de Ferro via ICP com baixos valores de PQI são indicativos de que a maioria das partículas presentes são muito pequenas (<10 μm). Entretanto, se os resultados de Ferro por ICP e PQI estiverem com valores numéricos próximos, então é possível deduzir que predominam as partículas pequenas. O PQ esteja relacionado ao conteúdo total de ferro, é difícil expressar isso como uma concentração real em mg por litro. Isso ocorre porque diferentes ligas de ferro e aço possuem diferentes propriedades magnéticas. Embora o PQ seja quantitativo, as leituras reais podem estar sujeitas a flutuações. Isso ocorre porque algumas partículas grandes com taxas de acomodação rápidas podem estar presentes com muitas partículas pequenas com taxas de sedimentação mais lentas. Conseguir uma mistura homogênea para medir com precisão e consistência não é tarefa fácil. Assim, as leituras podem ter tendência, mas não espere nenhuma linha reta. Um PQ alto poderia ser o resultado de muitas partículas de desgaste muito pequenas e, nesse caso, o ferro seria muito alto. Isso indica o início de uma situação de desgaste anormal. À medida que o desgaste avança, as partículas maiores começarão a ser geradas e o PQ aumentará, mas o ferro pode não, já que as partículas são grandes demais para serem detectadas pelo espectrômetro. Em termos de material de desgaste não magnético, como metal branco ou cobre / latão / bronze, é muito incomum encontrar um metal não ferroso usando outro metal não ferroso, já que o ferro tende a ser o principal elemento de desgaste em todos os metais mecânicos. sistemas. Muitas vezes, o material não magnético é impactado em detritos de desgaste ferroso durante o processo de desgaste, de modo que mesmo o material não magnético pode ter uma assinatura magnética. Contaminação Contaminantes no óleo podem ser na forma líquida ou sólida. Contaminantes sólidos como areia e sujeira são comumente monitorados por contagem de partículas e técnicas de dimensão. Já o contaminante líquido para maquinas rotativas industriais é comumente água. Para motores a gás ou diesel, entretanto, pode ser também água, refrigerante ou combustível. Pode-se também ter a contaminação por uso de lubrificante incorreto. Contaminação sólida (como areia e sujeira) acelera a geração de desgaste abrasivo. Contaminação líquida como umidade no óleo acelera a corrosão da máquina. Essas contaminações devem ser proativamente prevenidas com selagens apropriadas e sistemas de filtragem monitorados regularmente. Os elementos de contaminação identificam contaminações externas ou internas que podem causar grandes estragos nos componentes. Contaminantes sólidos O Grupo de Elementos de Contaminação sólida é constituído por: o Silício o Alumínio o Sódio o Potássio Altas concentrações dos elementos Silício + Alumínio indicam uma contaminação externa por poeira. Logo, é onde as intervenções deverão ser direcionadas a fim de analisar as condições das vedações e dos filtros de ar. Notamos que o elemento Alumínio está nos Grupos de Elementos de Desgaste e Contaminação, o que pode gerar dúvidas na sua identificação em casos de anormalidades. Mas com objetivo de orientar criou-se uma simples regra de identificação: Quando os resultados de Silício forem maiores do que Alumínio, as intervenções deverão ser direcionadas a causas de contaminação externa. Análise de vedações, filtros de ar e coletores de admissão. Quando os resultados de Silício forem menores do que Alumínio, as intervenções deverão ser direcionadas a desgaste prematuro dos componentes. E, nesse caso, a inspeção do elemento filtrante é muito importante. Podemos notar que nesse Grupo temos Sódio e Potássio. Suas altas concentrações indicam dois tipos de contaminação distintos: •Contaminação Externa: Altas concentrações de Sódio •Contaminação Interna por Líquido Arrefecedor: Combinação das altas concentrações de Sódio e Potássio o ISO (ISO) – (>4µm, >6µm, >14µm) É um sistema de classificação que determina a quantidade de partículas para >4µm, >6µm, >14µm e relaciona a um número fixo para cada dimensão, gerando então três números para cada amostra, como pode ser visto na imagem a seguir. Existem tabelas que relacionam a extensão de vida da máquina baseando-se na relação do ISO existente e o pretendido. Além da ISO, existem outras formas de avaliar o grau de contaminação de partículas, como de acordo com as normas SAE e NAS. A correlação entre elas pode ser vista abaixo: Exemplos de classes ISO podem determinados tipos de equipamentos podem ser vistos abaixo: Contaminante por água A presença de água no óleo reduz a lubricidade. Quando exposta a altas pressões, como presente em rolamentos e engrenagens, as gotículas de água implodem, que resultam em micro-pittings na superfície do metal e pode resultar em contato metal-metal onde o vapor de água empurra o óleo momentaneamente. Íons de hidrogênio na água podem depois piorar a situação, já que migram para os componentes de máquinas, fazendo o aço frágil e propenso a quebra. Água pode também resultar em corrosão e erosão, levando a danos por pitting. Ainda, atua como catalizadora para degradação de óleo, acelerando a tendência a oxidação e formação de resinas, lodo e verniz. A Água pode ser encontrada no óleo em 3 formas: Água dissolvida: moléculas de água dispersas uma a uma através de óleo, como umidade no ar; Água emulsificada: glóbulos microscópicos de água dispersos em suspensão estável no óleo, como névoa no ar; Água livre: água que assenta no fundo do reservatório, como chuva. As duas formas mais críticas são a emulsificada e a livre. O estado de água em diferentes óleos depende do tipo de base de óleo, pressão e temperatura e pontos de saturação. É recomendável manter a água abaixo de 60% de nível de saturação em todas as máquinas. Para a medição de quantidade de água em uma amostra, o método Karl Fisher pode ser volumétrico, coulométrico, direto e indireto. O KF direto não é recomendado para óleos contendo alto teor de aditivos (e o que seriam altos teores de aditivos?), já que esses podem ter reações colaterais com os reagentes do teste e indicar um resultado falso de aumento de quantidade de água. As principais consequências de contaminação por água e suas fontes estão descritas na imagem a seguir: Com relação à desidratação do óleo, existem estudos que indicam o aumento do tempo para falha do equipamento baseado na mudança de uma quantidade de umidade: Condição do fluido Monitorar a degradação de óleo ajuda a decidir se o óleo não é mais adequado ao uso e se precisa ser trocado. A seguir temos os parâmetros comuns de análise. Viscosidade É definida como sendo a resistência que o fluido oferece ao escoamento. É uma das características mais importantes no controle do uso dos fluidos e deve ser mantida dentro dos limites estabelecidos para o serviço do óleo. É a mais importante propriedade dos lubrificantes, pois separa as superfícies da máquina sobre carga, rotação e outros fatores de estresse. Mudanças pequenas, na ordem de 15% já podem causar mal funcionamento e danos severos por desgaste. De acordo com a norma DIN 51519, a viscosidade deve ter um desvio de aproximadamente 10% em relação ao padrão. Ex.: ISO320, deve possuir um valor de viscosidade entre 288 e 352 cSt. Potencial de verniz Devido elevadas temperaturas, água e contaminação química (ex.: cobre), a composição e propriedades funcionais de óleo mudam, resultando na formação de acidez, com resinas e lodo dissolvidos e verniz precipitando como depósitos em componentes mais frios da máquina. Com a evolução dos estudos, temos hoje a seguinte descrição para o verniz (ASTM D7843, tradução livre): “Depósitos finos, duros, lustrosos, insolúveis em óleo, compostos primariamente de resíduos orgânicos e com determinação prática por meio da intensidade de sua coloração. Não é facilmente removível por limpeza com solventes saturados, mesmo com o emprego de panos especiais (sem fiapos). Sua coloração pode variar, mas costuma se apresentar como cinza ou marrom ou tons de âmbar”. O verniz se manifesta em diferentes formas físicas: Borra macia, pegajosa ou dura. Produtos de verniz formam uma camada fina na superfície do metal. Partículas pesadas de qualquer tamanho são capturadas pela camada, criando uma camada de “areia”, desgastando a superfície e acelerando radicalmente o desgaste da máquina. Além disso, podem também deixar trocadores de calor ineficientes, entupir passagens de óleo ou filtros de pressão inline e prejudicar a lubrificação de mancais. O significado do ensaio de Potencial de Verniz pode ser entendido como um índice adimensional relacionado com a possibilidade de formação de depósitos resultantes da degradação de óleos lubrificantes e outros materiais submicrométricos. Este ensaio tem sua maior aplicação em turbomáquinas, as quais são equipamentos que exigem lubrificantes de alta qualidade desde sua origem e com rígido controle de estado durante o uso. Embora já existente há muitas décadas, o problema foi potencializado com o advento de turbomáquinas a gás mais potentes e a introdução de novas bases para fabricação de lubrificantes. O termo “envernizamento” é bastante comum no dia a dia da manutenção e pode ser notado em sua fase inicial pela aparência amarelada de superfícies que lembram justamente pinturas feitas com verniz. Os fatores contribuintes mais comuns são: Temperaturas elevadas Contaminação (principalmente água) Resfriamentos bruscos e/ou operação em temperaturas muito baixas Altas velocidades de fluxo com temperaturas altas localizadas e/ou baixo tempo de descanso do óleo no reservatório Aplicações descuidadas de termovácuo e/ou filtrações. Bolhas de ar (ar entranhado) Redução da ação efetiva de aditivos (podem estar presentes, mas não suficientemente atuantes) Formulações de lubrificantes que tenham menor tolerância a insolúveis Com diferentes intensidades, relacionadas com maior e menor quantidade destes depósitos, listamos as consequências mais importantes que tais subprodutos podem trazer: Travamento de sistemas de controle Prejuízo da troca térmica (efeito cumulativo que aumenta a degradação) Formação de depósitos com características abrasivas por facilitar a aglomeração de outros sólidos (partículas de desgaste e contaminantes) Obstrução de canais de lubrificação Diminuição de folgas em mancais Aumento do desgaste em mancais, bombas, válvulas e demais componentes Notar que não são raros os casos de concomitância dos fenômenos citados acima resultando em problemas ainda maiores. O processo de degradação pode ser ocasionado por oxidação, contaminação, condições de operação extremas (alta temperatura e pressão) e descargas eletrostáticas. Não importa o quão robusto é o pacote de aditivos do óleo para estabilidade térmica e oxidativa, sempre haverá um ponto no qual o nível de contaminação de verniz ultrapassará a capacidade dos inibidores. Altas temperaturas de operação ou aumento crítico de nível de catalizadores, como água e metais de desgaste, aceleram a oxidação e dificultam severamente a efetividade e duração dos aditivos. Observa-se que para o aumento de cada 10°C na temperatura de operação do óleo, a taxa de oxidação duplica (regra de taxa de Arrhenius). Entretanto, oxidação do óleo e formação de verniz não diminuem como esperado quando a temperatura é mantida a baixo de 60°C. A razão é que existem outras causas de calor intenso além do gerado pelos rolamentos. Uma causa de pontos de calor no óleo são implosões de bolhas de ar quando o óleo passa por uma bomba de alta pressão no circuito hidráulico, criando um local de alta temperatura no óleo (acima de 1000ºC), mais do que suficiente para causar oxidação. Outra causa de pontos quentes é a geração e descargas. O uso de meios filtrantes de vidro e sintéticos n indústria de geração e energia criou efeitos colaterais inesperados devido a combinação de tamanhos de poros menores para remover sedimentos finos a altos fluxos para reduzir custos. O resultado é a criação de cargas estáticas significantes no sistema de óleo. Essas descargas, que duram nano segundos, podem gerar pontos com temperaturas acima de 10,000ºC, que literalmente cozinha o óleo, criando moléculas de óleo que defletem os aditivos antioxidantes. Os depósitos de verniz levam a redução das folgas de lubrificação, aumentando o atrito e a temperatura, gera também problemas na comutação de válvulas e maior aquecimento do óleo devido obstrução de área de troca térmica em trocadores de calor. Há também saturação dos elementos filtrantes. A solubilidade do verniz ao óleo depende do tipo de base de óleo, temperatura (maior temperatura, maior solubilidade) e pressão (maior pressão, menor solubilidade) Experimentos ainda estão sendo realizados para definições de limites para o potencial de verniz. Contudo, sabendo-se pelos princípios básicos da Manutenção Preditiva que não existem máquinas iguais, estas definições de limites não são primordiais. A análise de tendências continua sendo a melhor forma de avaliação. Então, apenas a título de informação, os valores médios de vários ensaios estão sintetizados abaixo: Avaliação < = 15 Normal <= 30 Aceitável <= 40 Alerta > 40 Crítico A troca do óleo contaminado por verniz deve ser realizada após uma limpeza do sistema e remoção de todo o verniz depositado. Consequências de uma troca do óleo sem uma limpeza adequada do sistema: O óleo novo vai remover todo o verniz depositado no sistema; Após um tempo o verniz absorvido degradará o óleo novo formando mais verniz até a saturação do mesmo. Uma vez saturado o óleo, o verniz volta a ser livre e se depositar nos componentes do sistema. NAS É relativo a norma NAS 1638, posteriormente mudada para AS4059. É relacionado também à quantidade de partículas >4µm, >6µm, >14µm, estipulando um único número que represente a condição geral do fluido. Teor de cloretos Cloretos são responsáveis por corrosão, até mesmo severa, de componentes metálicos. Cor ASTM É baseada na norma ASTM D1500, para determinação visual da coloração (e seu nível de normalidade) de produtos de petróleo Nitração Compostos que contêm nitrogênio, formados quando coprodutos da combustão entram no óleo do motor durante o serviço normal ou como o resultado anormal de “blow-by” passando pelos anéis de compressão. Oxidação Surge no óleo a partir da incorporação química do oxigênio e perda de desempenho do fluido devido tempo de uso do óleo, condições de operação adversas ou anormais ou superaquecimento interno. Fuligem Resulta da contaminação de componentes da queima de combustível. Sulfatação Compostos ácidos de enxofre proveniente da combustão do óleo diesel e incorporados ao óleo. Esses materiais geram precipitados ácidos que reagem com o aditivo de reserva alcalina no óleo. TAN (mgKOH/g) Acidez pode ser encontrada como produtos gerados a partir da degradação do óleo. O montante de acidez deve ser limitado, já que gera corrosão química. O TAN (ou AN) é medido como a quantidade de hidróxido de potássio em miligramas requerida para neutralizar a acidez de uma grama de óleo. O TAN não deve aumentar mais que +0,5 que o TAN do óleo novo. Se visto que aumentou em +1, ação imediata é requerida. Carga aditiva Pode-se avaliar a vida remanescente do óleo a partir do estado dos aditivos. Como uma regra de ouro, o óleo em uso deve ter no mínimo 70% do nível de aditivos do óleo novo. Esse Grupo é muito importante não apenas para medir a quantidade de aditivos, mas também monitorar o óleo lubrificante abastecido nos equipamentos. Eles identificam falhas operacionais nocivas aos componentes, como abastecimento de óleo incorreto para aplicação e mistura. O Grupo de Elementos de Aditivação é constituído por: • Boro: Aditivo Modificador de Atrito • Bário: Aditivo Detergente • Cálcio: Aditivo Detergente (mais comum) • Magnésio: Aditivo Detergente (mais comum) • Fósforo: Aditivo extrema pressão • Zinco + Fósforo: Aditivo Antidesgaste Coleta da amostra Boas práticas As partículas em amostras de óleo tendem a se assentar, se são grandes e densas, elas assentam rapidamente. As partículas de desgaste, corrosão, degradação de óleo e contaminação provem informação de diagnóstico valiosa para o óleo e a condição das superfícies de desgaste da máquina. Como partículas existem como uma fase separada do óleo, elas não são normalmente distribuídas no sistema. Todas as partículas de desgaste “novas” se apresentarão imediatamente depois de um mecanismo de desgaste, como um rolamento, engrenagem ou superfície de deslizamento. As partículas maiores, que são de interesse crítico para o analista, são rapidamente removidas pelo assentamento em seções de menor movimento, como um depósito, ou são filtradas ou separadas de outra forma. As partículas menores tendem a permanecer e passar através de todos, exceto os menores, filtros. Dessa forma, para ter uma amostra representativa, o local de coleta deve ser escolhido cuidadosamente. Seleção do Ponto Amostral Ótimo Em sistemas circulantes de óleo, como mostrado nas Figuras 1 e 2, a melhor localização do ponto de coleta está na zona viva do sistema, a montante dos filtros onde partículas de ingresso e resíduos do desgaste estão mais concentradas. Normalmente, isto significa que a coleta de amostras é feita nas linhas de dreno ou de retorno do fluido. Em alguns casos onde o lubrificante escoa diretamente para o tanque de descarte sem ser dirigido por uma linha (por exemplo, um motor Diesel), a linha de pressão a jusante da bomba (e antes do filtro) deve ser usada. Evite sempre tirar amostras de zonas mortas, tais como tanques estáticos e reservatórios. Em sistemas de lubrificação por borrifação, tipoia de lubrificação, componentes lubrificados por inundação, as amostras são melhor colhidas, quando tiradas de tomadas de dreno depois de deixar descarregar, consideravelmente, ou preferencialmente, pelo uso de um amostrador portátil fora da linha circulante. FIGURA 1. A amostragem do fluido em um sistema hidráulico, através das linhas de retorno a montante dos filtros para análise rotineira. Coletando amostras representativas Uma vez que um ponto amostral é selecionado corretamente e validado, uma amostra deve ser feita sem se perturbar a integridade dos dados. Quando uma amostra é puxada de zonas turbulentas, como em um cotovelo conforme Figura 3, partículas, umidade, e outros contaminantes entram na garrafa em concentrações representativas. Além disso, sempre deveriam ser tiradas amostras das máquinas em seu ambiente de trabalho típico, preferencialmente enquanto as mesmas estão funcionando e o lubrificante atingiu sua temperatura operacional normal. Da mesma forma, durante (ou imediatamente antes) a coleta das amostras, as máquinas deveriam estar funcionando a cargas, velocidades e ciclos normais de trabalho. Deve-se deixar correr bastante, o fluxo de óleo nas válvulas, antes de se tirar as amostras. Nunca encha uma garrafa de amostra mais que trêsquartos, para possibilitar a agitação adequada pelo laboratório. Evite métodos amostrais que envolvem a remoção da tampa de garrafa, especialmente onde uma contaminação atmosférica significativa esteja presente. Nos sistemas não circulantes, a amostragem estática é a única opção. Frequentemente, a mesma pode ser feita, efetivamente, através de aberturas de dreno se um volume suficiente de fluido é descarregado antes da real amostra. Alternativamente, poderiam ser usados amostradores de vácuo, especialmente para sistemas fluidos maiores (Figura 4). Deve ser tomado o cuidado para sempre tirar amostras a uma distância fixa em relação ao fundo do depósito de óleo. A descarga pelo tubo de sucção também é importante. Nunca reutilize o tubo de sucção, para evitar a contaminação cruzada, decorrente da mistura de fluidos. A amostragem estática usando um amostrador de vácuo pode ser melhorada com a instalação de uma válvula de engate rápido amostral, na qual o tubo de vácuo é instalado. frequentemente se requererá a perfuração e rosqueamento, preferencialmente na parede do reservatório ou da carcaça. É melhor se a válvula puder ser localizada perto das linhas de retorno, onde turbulência é alta. Às vezes é desejável instalar um pequena trecho de aço inoxidável por dentro da válvula. FIGURA 2. Localização amostral primária para grandes sistemas circulantes. Situase na linha de retorno principal. Possui pontos secundários para o diagnóstico de defeitos em linhas de dreno individuais, de rolamentos e engrenagens. Uma sonda com amostrador a vácuo será necessária caso a pressão de drenagem seja insuficiente. FIGURA 3. Localizações amostrais em cotovelos, asseguram condições turbulentas que garantem uma representativa concentração de contaminantes. Minimizando a Contaminação Como um objetivo importante na análise de óleo é o monitorando rotineiro de contaminação de óleo, deve ser tomado cuidado considerável para evitar a "contaminação do contaminante". Uma vez que seja permitida a contaminação atmosférica da amostra de óleo, a mesma não pode ser distinguida da contaminação original. Os conceitos de coleta manual são detalhados na ASTM D4057. O melhor lugar para coletar para ver como a máquina está rodando é à jusante da máquina antes de qualquer filtragem e antes que o óleo retorne para o tanque do sistema. Essa localização mostrará o resultado não diluído de qualquer desgaste sendo criado na máquina. A melhor garantia de óleo limpo no sistema é coletar do local mais contaminado do sistema de óleo, o dreno inferior do tanque. O dreno do fundo é tipicamente onde a filtragem offline do sistema é conectado, então um resultado de análise de óleo satisfatória tomada entre a bomba e o filtro off-line é a melhor garantia de que o óleo do sistema está limpo. Abaixo seguem pontos de coleta comuns de diversos equipamentos: Coleta de óleo é normalmente feita seja com uma bomba (para sistemas não pressurizados) ou diretamente de uma válvula de coleta (para sistemas pressurizados). Válvulas de coletas costumam ser o padrão para ambas as situações. Coletando em um circuito fechado The best primary location to monitor in a closed loop system is AFTER the area of greatest wear/stress, and BEFORE the filter. This may be before the return line filter housing, or in the reservoir at the return line zone. Secondary sampling points may be chosen also, such as AFTER the filter, and may be used to evaluate filtration efficiency (Figure 3). Another sample point is the sump or reservoir. When sampling from lubrication lines, the sample should be taken from the “isokinetic line of flow” in the line. In other words the velocity of the oil at the point of sampling should be equal to the velocity of the oil at the midpoint of the line. A common sampling point to achieve this is on the elbow of the return line (Figure 4). Where and how to sample hydraulic lines is detailed in the ISO 4021 for hydraulic systems. A recent advance in sampling technology is to install “sample boxes” on equipment with multiple lubricant compartments and/or other fluids to be sampled, such as coolant, or DEF fluid. Sampling lines are installed and a junction box created so that an operator can sample all compartments with a dedicated point a mileage or hourmeter is installed for record keeping. This approach is gaining traction with larger mining equipment such as excavators and large trucks (Figures 5 and 6). Coletando de tubulações A tubulação conterá óleo diretamente antes da drenagem da parte em desgaste; A taxa de fluxo deve ser turbulenta para manter partículas “presas” no óleo; O óleo é quente; não colete depois de resfriamento; Se a tubulação é longa e o fluxo é laminar, colete próximo do centro da tubulação para evitar paredes inferiores onde detritos antigos podem acumular; Se a válvula de coleta é instalada com uma linha de zona morta, certifique-se de realizar o flush cuidadosamente antes de coletar. Coletando de tanques Colete do centro do tanque e distante de laterais e do fundo; Ás vezes um tubo de coleta de aço mola especial pode ser útil para posicionar o tubo de sucção onde for necessário. Uma barra de aço pode ser posicionada para prevenir coleta do fundo. Nomeando amostras Nomeie as amostras, amostras identificadas erroneamente podem causar confusão. Frequência das amostras Os fabricantes geralmente sugerem um intervalo de amostra, ainda assim alguns fatores influenciam: Risco de segurança Criticidade do equipamento Ambiente (é seco ou úmido) Condições operacionais Histórico de falha Custo da falha e do reparo Mudanças nas condições da máquina Filtragem Definições As classificações nominais de filtragem são valores estimados, indicando uma faixa de tamanho de partículas na qual o filtro é reivindicado para remover uma determinada porcentagem. Não há um padrão para isso, então, consequentemente, diferentes produtos / marcas não podem ser comparados. A pressão operacional e a concentração de contaminantes afetarão a eficiência de retenção dos filtros com classificação nominal. As classificações de filtração absoluta descrevem o tamanho do poro, indicando o maior tamanho de partícula que pode passar pelo filtro. O filtro precisa ser aplicado a um método de teste padrão destinado ao uso do filtro. A classificação de um filtro off-line baseado em celulose é frequentemente 3 μm absoluto ou menos. A classificação de um filtro de pressão à base de fibra de vidro varia de acordo com os requisitos do (s) componente (s) do sistema a ser protegido. Os valores beta descrevem eficiências de filtro em determinados tamanhos de partícula. O valor é escrito ßx, onde o "x" representa o tamanho de partícula em questão e ß ("beta") é a eficiência, por ex. ß3 = 200, o que significa que uma das 200 partículas de tamanho de 3 mícrons passará pelo filtro (0,5% passa e 99,5% são retidos em uma passagem). A fim de encontrar o valor Beta, um teste padronizado “Multipass ISO 16889 ”é usado, e o valor Beta é calculado pela seguinte Fórmula. Este teste Multipass é realizado sob condições laboratoriais controladas e não leva em consideração alguns dos desafios que um filtro de pressão inline verá na maioria dos sistemas de óleo, como bolhas de ar, vibrações, pulsos de pressão de parada, etc. A capacidade de retenção de sujeira é a quantidade de contaminação retida pelo elemento filtrante quando a pressão de saturação é atingida. Isso é medido em peso ou volume. Quanta contaminação de óleo um elemento filtrante é capaz de reter é da maior importância para o custo de operação durante um período de tempo. Embora a maioria dos insertos de filtro de pressão pregueados convencionais consiga reter menos de cem gramas de sujeira (<0,2 lbs), eles podem ser razoavelmente baratos de serem substituídos. No entanto, se o custo de remoção de 1 kg ou libra de contaminação por óleo for calculado, estes insertos de filtro de pressão convencionais parecerão subitamente muito caros. Um inserto de filtro offline de boa qualidade à base de celulose pode reter até vários kgs / lbs de sujeira, portanto, mesmo que o preço de compra seja maior, o custo calculado para remover um kg ou libra de contaminação será consideravelmente menor que o de um filtro de pregas plissado inserir, dando menores custos de vida útil. A válvula de bypass nos filtros é um dispositivo de segurança que reduz a pressão quando a queda de pressão no filtro fica muito alta. Ele elimina a função de filtragem, passando o filtro de fluxo total, o que significa que o fluxo de óleo passa total ou parcialmente - e não através - do filtro. Uma válvula de desvio de vazamento tem um efeito devastador no valor de eficiência do filtro. Vida de uma partícula Em condições de equilíbrio, a taxa de geração de partículas de desgaste é constante. Nas mesmas condições, a separação de partículas e taxa de remoção, embora dependente do tamanho, também são constantes com ou sem filtro. Sem surpresa, a população de todas, exceto as menores partículas atingem um nível de equilíbrio. Diferenças dos níveis normais é um indicativo de uma anormalidade no sistema. Talvez o filtro esteja sendo bypassado ou tenha falhado, ou um modo de desgaste severo tenha se iniciado. As menores partículas permanecem no sistema, suspensas e sem serem afetadas pela filtragem, dessa forma a sua quantidade tende a aumentar durante a vida do óleo. Ainda assim, partículas menores são compostas de partículas antigas, que eram maiores e foram reduzidas através de processos químicos e físicos. Tempo para atingir o equilíbrio depois da mudança do óleo Quando a máquina é iniciada depois da troca de óleo, concentração de partículas grosseiras aumentarão e a taxa de remoção e filtragem também aumentará até que o tempo no qual a taxa de geração e de remoção estejam em equilíbrio. O tempo desse equilíbrio depende da máquina e das seguintes variáveis: Filtros muito finos fazem com que o equilíbrio seja atingido rapidamente, sistemas sem filtros atingem o equilíbrio mais rapidamente; O volume de óleo de uma turbina a vapor pode ser bombeada em muitos minutos e o tempo para atingir o equilíbrio de partículas grosseiras pode ser medidos em horas e até em dias. Se o fluxo é turbulento através do sistema, a taxa de assentamento reduz e leva a um aumento do tempo para atingir a população de equilíbrio. Tipos de filtragem Existem diversos tipos de filtragem, sendo esses direcionado a limpeza do óleo em termos de contaminação de partículas, desidratação e retirada de verniz. Os mesmos são mostrados na figura abaixo: O filtro de pressão baseado em fibra de vidro e o filtro offline de celulose são preferíveis usualmente pela eficiência superior e economia, sendo ambos melhor usados em condições constantes, como regime estacionário e pressão. O filtro à base de celulose é frequentemente colocado em um circuito off-line separado, e com tais condições estáveis, retém a maioria dos contaminantes encontrados no óleo. O filtro de pressão à base de fibra de vidro pode ser instalado em um circuito de refrigeração de óleo ou como um filtro de “última chance” de fluxo total a montante do sistema de óleo. Conventional oil cleaning methods include strainers, centrifuges, vacuum dehydrators, and mechanical media filtration. These methods are effective in removing water and hard contaminants, along with some larger soft contaminants. But removing varnish and the byproducts of oil oxidation that lead to the formation of varnish require the removal of the insoluble sub-micron size soft oxidation products. The best method demonstrated to be effective in accomplishing this is continuous electrostatic oil cleaning, which adresses contamination well beyond conventional means. Operation of an electrostatic oil cleaning system on the oil leads to a lower concentration of oxidized oil byproducts, which in turn dissolves the formed varnish on the surfaces of the oil circuit as the oil tries to reestablish the equilibrium relationship between formed varnish and its precursor, the oxidized oil byproducts. As the electrostatic oil conditioner continues to remove the oxidized oil byproducts, the natural response of the fluid system to maintain the equilibrium continues to dissolve formed varnish until it is no longer present. The mechanism by which an electrostatic oil conditioner removes naturally charged contamination, such as sub-micron sized oxidized oil by products, is shown in Figure 5. Varnish that has formed (the soft, sticky contaminate) is by its nature polar (e.g., zero net charge, but having charge distribution within the particle that creates positive and negative charged poles), but is still removed by the system by a process called dielectrophoresis. A more detailed description of this process is provided in the “How It Works” section at www.Kleentek.com. Figure 6 shows a varnished servo valve before and after 45 days of continuous electrostatic cleaning, demonstrating that formed varnish dissolves and is removed by the system when there is continual removal of the oxidized oil byproducts. Continuous, on-line electrostatic oil cleaners offer the best means of preventing varnish from interfering with the reliable operation of your equipment. Economia Antes de investir em um sistema de filtragem, um estudo de custo-benefício deve ser realizado. Os custos envolvidos podem ser divididos em dois grupos: • Custos de compra: custos diretamente relacionados à compra de um sistema de filtragem, ou seja, preço de compra e custos de instalação. • Custos operacionais: custos para manter a unidade do sistema de filtragem em operação, ou seja, substituição de insertos de filtro, consumo de energia e reparos. Custos de Compra + Custos Operacionais = Investimento Total O investimento total tem que ser menor do que a economia obtida através do óleo limpo. • Economias: as reduções nos custos de manutenção, a minimização das horas de produção perdidas, os intervalos de manutenção prolongados, a vida útil prolongada do óleo, a vida útil prolongada dos componentes, etc. Em indústrias onde qualquer tempo de inatividade é muito caro, por ex. produção de aço, o período de retorno pode ser de algumas horas. Isto significa que se a condição do óleo melhorado conduzir a p. apenas 3 horas de produção adicional, o sistema de filtragem pagou por si mesmo. Como o custo de operação da solução de filtro também desempenha um papel no investimento total, é relevante observar quanta contaminação de óleo o filtro é capaz de reter - a chamada capacidade de retenção de sujeira. A maioria dos filtros de pressão convencionais pode reter menos de cem gramas de sujeira (menos de 0,2 lbs), então eles precisarão ser substituídos com mais frequência do que um filtro offline de boa qualidade baseado em celulose capaz de reter vários kg ou lbs de sujeira. O custo de remover 1 kg (ou libra) de sujeira do óleo é um bom fator para comparar diferentes marcas de filtro e ajudar a encontrar o menor custo de propriedade (o investimento total). Instalação O melhor método para capturar e reter partículas finas, bem como água e verniz é através da instalação de um filtro offline. Um filtro offline deve operar continuamente, circulando o volume de óleo no sistema várias vezes por dia. Com uma baixa pressão e baixas taxas de fluxo, um meio filtrante denso com filtragem muito fina pode ser selecionado (filtração <3 mícron). O filtro off-line à base de celulose é como um labirinto onde o óleo passa por várias camadas de celulose. As partículas maiores são retidas na superfície do inserto do filtro, enquanto as partículas menores entram no inserto do filtro e são retidas dentro do material do filtro, o que garante uma alta capacidade de retenção de sujeira. Este tipo de filtro também pode ser instalado em um circuito by-pass, estrangulando a pressão da bomba do sistema. A utilização de um filtro offline à base de celulose também permite a remoção de água, por absorção ou coalescência, e a remoção de produtos de degradação de óleo, como lama / verniz do óleo. O verniz pode ser removido dos sistemas de óleo através dos aditivos de detergente / dispersante no óleo, mas o óleo precisa estar limpo de partículas, água e lama antes que os aditivos fiquem livres para fazer o trabalho de limpeza do verniz. Como as lamas e o verniz precipitam para fora do óleo frio, tipicamente entre 10 - 40◦C, o resfriamento do óleo no circuito de filtração offline combinado com um filtro de profundidade à base de celulose é altamente eficaz. Os filtros convencionais de pressão em linha são tipicamente baseados em fibra de vidro, porque precisam operar sob condições de alta pressão e alto fluxo, enquanto criam a menor restrição possível. O elemento filtrante é plissado para aumentar a área da superfície e reduzir a queda de pressão. Uma vez que eles são instalados após a bomba do sistema principal, eles geralmente vivem uma vida difícil com fluxos cíclicos e muitas paradas e partidas, o que é muito prejudicial para a eficiência de qualquer filtro. A captura e retenção de partículas finas de lodo é, portanto, muito difícil, e é por isso que a maioria desses filtros inline tem uma classificação de 10 a 30 mícrons. No entanto, muitas partículas já capturadas serão liberadas novamente quando o filtro for exposto a choques de pressão na parada / partida. O filtro de pressão à base de fibra de vidro é capaz de remover somente partículas sólidas - e devido à profundidade e volume relativamente pequenos do filtro, ele tem uma capacidade restrita de retenção de sujeira. Os filtros de pressão têm uma capacidade limitada de retenção de sujeira, geralmente entre 1 e 100 gramas, o que resulta na substituição do elemento filtrante em intervalos curtos, a fim de garantir a filtragem eficiente. A classificação típica de filtragem nos filtros de pressão em linha é de 5 a 50 mícrons. Os filtros de pressão em linha convencionais à base de fibra de vidro não absorvem água nem retêm produtos de degradação do óleo, como lamas e vernizes. Documentação Antes de estabelecer um trend, é importante ter uma baseline a partir do óleo novo. Isso funciona, por exemplo, como referência para o nível de aditivos de óleo. O logbook deve conter informações sobre tipo de óleo, mudanças de óleo, quebras, grau de limpeza ISO e resultados da análise. Devem responder às seguintes perguntas: Em termos de desgaste: Qual a condição da máquina? Há uma situação de desgaste crítica desenvolvida? Pode-se predizer quando a máquina falhará? Em termos de componentes químicos e viscosidade: O óleo utilizado é o certo? O óleo está adequado ao uso? O óleo é utilizável para uso futuro? (Ou seja, as propriedades do óleo e aditivos estão ainda intactas?) – É importante comparar a estado original do óleo com o atual (por meio das fichas técnicas do óleo) Em termos de contaminação: O óleo está seco? O óleo está livre de sujeira? Que níveis de contaminantes são evidentes? Selos, respiros e filtros estão operando efetivamente? A degradação do óleo está acelerando? Poderia um problema de formação de verniz ocorrer em pouco tempo?