Enviado por

common.user2088

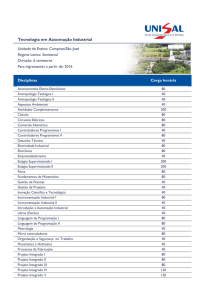

Apostila de Automação VIII