87

Série

Estudos e

Documentos

Potencial de Aproveitamento

Missão Institucional

de Fontes Secundárias

para paraTerras-Raras:

ímãs

é desenvolver tecnologia

o uso sustentável dos

recursos minerais

brasileiros.

permanentes

A missão do Centro de Tecnologia Mineral - CETEM

O CETEM

O Centro de Tecnologia Mineral - CETEM é um instituto de pesquisas,

vinculado ao Ministério da Ciência,Tecnologia e Inovação - MCTI, dedicado

ao desenvolvimento, à adaptação e à difusão de tecnologias nas áreas

mínero-metalúrgica, de materiais e de meio ambiente.

Criado em 1978, o Centro está localizado no campus da

Universidade FederalRafael

do Rio dede

Janeiro

- UFRJ, na

Cidade Universitária, no

Carvalho

Gomes

Rio de Janeiro e ocupa 20.000m² de área construída, que inclui 22

laboratórios, 3 usinas-piloto, biblioteca especializada e outras facilidades.

Durante seus 37 anos de atividade, o CETEM desenvolveu mais de 720

projetos tecnológicos e prestou centenas de

serviços para empresas

atuantes nos setores mínero-metalúrgico, químico e de materiais.

S ÉRIE E STUDOS

E

D OCUMENTOS

Potencial de Aproveitamento de Fontes Secundárias

para Terras-Raras: Ímãs permanentes

PRESIDÊNCIA DA REPÚBLICA

Dilma Vana Rousseff

Presidente

Michel Miguel Elias Temer Lulia

Vice-Presidente

MINISTÉRIO DA CIÊNCIA, TECNOLOGIA E INOVAÇÃO

Celso Pansera

Ministro de Estado da Ciência, Tecnologia e Inovação

Emília Maria Silva Ribeiro Curi

Secretária-Executiva

Adalberto Fazzio

Subsecretário de Coordenação das Unidades de Pesquisa

CETEM – CENTRO DE TECNOLOGIA MINERAL

Fernando Antonio Freitas Lins

Diretor

Arnaldo Alcover Neto

Coordenador de Análises Minerais

Claudio Luiz Schneider

Coordenador de Processos Minerais

Durval Costa Reis

Coordenador de Administração

Cosme Antonio de Moraes Regly

Coordenador de Planejamento, Gestão e Inovação

Francisco Wilson Hollanda Vidal

Coordenador de Apoio Tecnológico às Micro e Pequenas Empresas

Ronaldo Luiz Corrêa dos Santos

Coordenador de Processos Metalúrgicos e Ambientais

S ÉRIE E STUDOS E D OCUMENTOS

ISSN 0103-6319

ISBN – 978-85-8261-034-3

SED - 87

Potencial de Aproveitamento de Fontes

Secundárias para Terras-raras: Ímãs

permanentes

Rafael de Carvalho Gomes

Eng. Químico, M.Sc. em Tecnologia de Processos

Químicos e Bioquímicos pelo TPQB/UFRJ. Bolsista PCI do

CETEM/MCTI.

CETEM/MCTI

2015

S ÉRIE E STUDOS

E

D OCUMENTOS

Carlos Cesar Peiter

Editor

Ana Maria Botelho M. da Cunha

Subeditora

CONSELHO EDITORIAL

Francisco R. C. Fernandes (CETEM), Gilson Ezequiel Ferreira

(CETEM), Alfredo Ruy Barbosa (consultor), Gilberto Dias Calaes

(ConDet), José Mário Coelho (CPRM), Rupen Adamian (UFRJ).

A Série Estudos e Documentos publica trabalhos que busquem

divulgar estudos econômicos, sociais, jurídicos e de gestão e

planejamento em C&T, envolvendo aspectos tecnológicos e/ou

científicos relacionados à área minerometalúrgica.

O conteúdo desse trabalho é de responsabilidade exclusiva do(s)

autor(es).

Valéria Cristina de Souza

Coordenação Editorial

João Henrique de Castro Rocha

Programação Visual

Valéria Cristina de Souza

Editoração Eletrônica

Andrezza Milheiro da Silva

Revisão

Gomes, Rafael de Carvalho

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes / Rafael de Carvalho Gomes. __Rio de

Janeiro: CETEM/MCTI, 2015.

50p.: il. (Série Estudos e Documentos, 87)

1. Terras-raras. 2. Ímãs permanentes. 3. Fontes secundárias. I. Centro

de Tecnologia Mineral. II. Gomes, Rafael de Carvalho. III Título.

IV. Série.

CDD – 553.4

SUMÁRIO

RESUMO _________________________________________ 7

ABSTRACT _______________________________________ 8

1 | INTRODUÇÃO __________________________________ 9

1.1 | Terras-Raras _______________________________ 9

1.2 | Os Ímãs Permanentes _______________________ 11

1.3 | O Mercado de Ímãs Permanentes _____________ 15

2 | OBTENÇÃO DE TERRAS-RARAS A PARTIR DE ÍMÃS

PERMANENTES __________________________________ 20

2.1 | Processo de Reciclagem dos Ímãs

Permanentes __________________________________ 20

2.2 | Possibilidades de Obtenção das Terras-Raras

a partir dos Ímãs _______________________________ 26

3 | CONSIDERAÇÕES FINAIS _______________________ 38

REFERÊNCIAS BIBLIOGRÁFICAS ___________________ 43

RESUMO

Devido à diminuição da oferta de certos produtos de

terras-raras, ocasionada pelo monopólio chinês em conjunto

com restrições de exportação, faz-se necessária a busca por

novas fontes dos elementos de terras-raras (TR). Além da

busca por novos depósitos de terras-raras e a reabertura de

antigas minas, vários países começaram a alocar recursos

em pesquisas para a obtenção desses produtos, a partir

de fontes secundárias, como, por exemplo, com a reciclagem

pós-consumo de materiais no final de vida útil. Nesse trabalho,

pretende-se abordar a obtenção de terras-raras por meio da

reciclagem de ímãs permanentes, sendo uma alternativa aos

processos de mineração atualmente empregados.

Atualmente, apesar de os ímãs permanentes serem o principal

produto comercializado no mercado de terras-raras, no Brasil

não há empresas que tratem da reciclagem desses materiais

magnéticos. A tecnologia de separação desses elementos dos

outros metais apresenta grandes desafios econômicos, sendo

a simples reutilização dos ímãs em sua forma de descarte, a

abordagem mais viável.

No mercado atual, o principal produto passível de recuperação

são os discos rígidos de computadores que apresentam alta

rotatividade no mercado e possuem teores consideráveis de

neodímio na sua composição.

Uma avaliação preliminar mostra que o potencial brasileiro para

reciclagem de TR provenientes dessas fontes secundárias

poderia alavancar a produção nacional.

Palavras-chave

Terras-raras, ímãs

reciclagem.

permanentes,

fontes

secundárias,

ABSTRACT

Due to decreasing supply, caused by the Chinese monopoly

and the export restrictions, it is necessary to search for new

sources of rare earth elements (RE). Besides the exploration for

new rare earth mineral deposits and reopeninig of old mines,

many countries have begun to allocate resources in surveys for

obtaining rare earths from secondary sources such as the

post-consumer recycled materials in the end of useful life. In

this work we intend to address about the production of rare

earth elements by recycling of permanent magnets, being this

process an alternative to mining processes currently used.

Nowadays, despite the permanent magnets are the main

product sold in the rare earth market, in Brazil there is no

company that deal with the recycling of these magnetic

materials. The separation technology of these elements of other

metals presents great economic challenges and the simple

reuse of magnets is the most viable approach.

In the current market, the main product subject to recovery are

the hard drives of computers (HDD) that have high turnover in

the market and have considerable amounts of neodymium in its

composition.

A preliminary evaluation shows that the Brazilian potential for

recycling RE from these secondary sources could boost the

domestic production.

Keywords

Rare earths, permanent magnets, secondary sources, recycling

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

9

1 | INTRODUÇÃO

1.1 | Terras-Raras

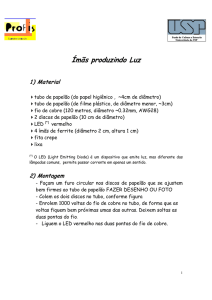

As terras-raras (TR) compõem um conjunto de elementos

químicos formado pelos lantanídeos (número atômico entre 57

e 71), iniciando a série pelo lantânio (mais leve) e terminando

no lutécio (mais pesado), acrescidos de ítrio e escândio,

conforme demonstrado na Figura 1. A nomenclatura se deve às

descobertas dos compostos que foram inicialmente isolados na

forma de óxidos, sendo chamados de “terras”. O adjetivo

“raras” foi acrescido ao nome pelo fato de acreditarem na

época da descoberta desses elementos que esses

apresentavam uma ordem de grandeza muito menor do que a

realidade. Hoje em dia, sabe-se que as terras-raras ocorrem

em maior abundância na crosta terrestre do que uma série de

outros elementos como, por exemplo, a prata e o mercúrio.

Esses elementos são encontrados, principalmente, nos

minerais dos grupos da bastnaesita (Ce,La)CO3F), monazita

(Ce,La,Nd,Th)PO4 e xenotímio (YPO4). O ítrio e o escândio são

classificados com os elementos da série dos lantanídeos, como

terras-raras, por apresentarem características mineralógicas e

propriedades químicas similares e o promécio não é

encontrado na natureza, por não apresentar isótopos estáveis.

Devido a essas semelhanças físicas e químicas, há um grande

desafio na separação desse grupo e a recuperação em

elementos individuais, a fim de que esses possam exercer

melhor cada função.

10

Gomes, R. C.

A aplicação das terras-raras na indústria, de uma forma geral,

vem crescendo nas últimas décadas, com uma variedade de

utilização cada vez maior na indústria moderna, pois essas são

vitais para alguns dos mercados que mais crescem no mundo,

visando à produção de alta tecnologia com maior eficiência.

Fonte: http://dioquimica.blogspot.com.br/2011/09/blog-post.html, acesso em 05

de fevereiro de 2014. Adaptado.

Figura 1. Tabela periódica IUPAC, com terras-raras destacadas,

versão de 21 de janeiro de 2011.

O elemento de TR que se destaca na composição dos ímãs

permanentes é o neodímio. Sendo que, a maior motivação

brasileira pela busca da recuperação desse elemento e das

outras TR, a partir de fontes secundárias como alternativa para

os processos de produção primária, é resultante do aumento

do preço de importação das terras-raras chinesas, no início

dessa década.

Neste estudo, pretende-se abordar a obtenção desses

elementos terras-raras, por meio de fontes secundárias, mais

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

11

precisamente a partir dos ímãs permanentes, discutindo a

questão da viabilidade da reciclagem, no Brasil, para esse fim.

Os ímãs permanentes apresentam um grande potencial nesse

tema, pela grande quantidade de sucatas geradas contendo TR

e por ser o maior destino desses elementos dentre as principais

aplicações, com previsão de demanda de aproximadamente

25% do mercado de TR mundial sendo utilizado para esse fim

(HUMPHRIES, 2012).

Atualmente, o estudo da recuperação de TR, oriundas desses

materiais magnéticos, é mais relevante nos ímãs pequenos

presentes nos dispositivos eletrônicos como celulares e discos

rígidos de computador. Este fato deve-se à curta vida útil e à

grande quantidade de descarte, ao longo dos anos, desses

equipamentos. Os ímãs mais complexos utilizados na geração

de energia eólica, por exemplo, apresentam uma aplicação

tecnológica recente e não estão presentes, em quantidades

consideráveis, nas sucatas brasileiras, no atual momento

(TANAKA & COLABORADORES, 2013).

1.2 | Os Ímãs Permanentes

Os ímãs são objetos fabricados a partir de materiais

magnetizados, e assim, capazes de criar campos magnéticos.

Estes podem ser divididos em duas categorias: não

permanentes e permanentes. Os não permanentes podem ser

formados por uma passagem de corrente elétrica, contato ou

atrito que são necessários para ativar o magnetismo.

Um exemplo da aplicação desses ímãs temporários são

eletroímãs usados para remover sucata em ferro velho. Já os

ímãs permanentes mantêm seu magnetismo indefinidamente

12

Gomes, R. C.

ou até que fatores externos os desmagnetizem, como

vibrações, sujeira ou corrosão. A capacidade de um ímã reter

seu magnetismo sob diversas condições chama-se

“permanência magnética” e alguns desses têm maior

permanência do que outros. Ímãs permanentes são geralmente

fabricados com base em elementos como o alnico

(alumínio, níquel, cobalto), cerâmicas (estrôncio e ferrite de

bário) e ligas de elementos de terras-raras, como imãs de

SmCo (samário-cobalto) e NdFeB (neodímio-ferro-boro)

(SILVA, 2012).

Alguns parâmetros são importantes para a caracterização dos

ímãs permanentes. A saturação da densidade de fluxo

magnético, por exemplo, corresponde ao ponto em que o

alinhamento de todos os momentos magnéticos dos domínios

estão na mesma direção do campo magnético externo.

A remanência de um ímã representa o valor da densidade de

fluxo magnético na qual a intensidade magnética é zero, sendo

que um alto valor de remanência resulta em um ímã mais forte.

A força coerciva ou coercitividade corresponde à resistência de

determinado material a campos desmagnetizantes.

Uma característica básica dos ímãs permanentes é que o

movimento mecânico pode ser criado a partir dos campos

magnéticos fabricados pelos próprios ímãs. Os elementos de

terras-raras, dos quais se destacam neodímio e o samário,

formam ímãs que possuem uma força magnética muito forte

(e maior permanência magnética do que outros ímãs

permanentes), podendo assim ser empregados em pequenas

quantidades, em operações de amplificação sonora e

processamento de dados, formando compostos magnéticos

com maior eficiência.

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

13

Os ímãs de neodímio auxiliam os discos rígidos de

computadores a ler e armazenar mais informações, por

exemplo (SCHÜLER & COLABORADORES, 2011).

No final dos anos 50, compostos de Gd-Co foram estudados

motivados pelo fato do gadolínio ser o elemento de terras-raras

com maior temperatura de Curie (Tc) e o cobalto também

apresentar a maior Tc dentre os metais de transição. Essa

temperatura representa o ponto no qual um material

ferromagnético perde a sua propriedade de magnetizar-se com

a aplicação de um campo magnético. Devido à baixa

magnetização de saturação do GdCo5, os resultados não se

mostraram muito eficazes (SCHÜLER & COLABORADORES,

2011).

Ainda assim, os elementos terras-raras foram considerados

promissores para a produção de ímãs permanentes devido às

camadas eletrônicas 4f de seus elementos serem altamente

anisotrópicas. As propriedades magnéticas da maioria dos

materiais ferromagnéticos são dependentes da direção e essa

alta anisotropia magnetocristalina é observada na maioria dos

compostos TRCo5, dos quais se destacam o samário,

neodímio, gadolínio, disprósio e itérbio (CAMPOS &

LANDGRAF, 2000).

No início da década de 60 foi descoberto que entre todos as

ligas de terras-raras com cobalto, o SmCo5 era a que

apresentava resultados mais eficazes na época e esses

compostos foram denominados como a primeira geração de

ímãs permanentes de terras-raras (COEY, 1996). Essa liga

composta por samário e cobalto possui alta resistência a

campos desmagnetizantes, resistência razoável à corrosão e

14

Gomes, R. C.

não requer revestimento particular com exceção das aplicações

extremas. Além disso, esses elementos possuem altos valores

de fluxo magnético permanente representado pela densidade

de fluxo magnético residual após a aplicação de um estímulo

magnético externo e força coerciva consideravelmente elevada,

representada pelo campo magnético necessário para

desmagnetizar o ímã (CAMPOS, 1998).

A segunda geração dos ímãs de elementos de terras-raras foi

baseada em ligas compostas de neodímio-ferro-boro e

começou a ser produzida em 1983. O neodímio apresenta uma

vantagem, pois é um elemento de terras-raras existente em

maior abundância que o samário, na crosta terrestre. Além

disso, os ímãs NdFeB possuem maior produto energético, que

corresponde ao volume mínimo de material magnético que

produz uma determinada energia magnética na sua

proximidade, maior força coerciva e maior indução remanente

que os ímãs compostos pela liga samário-cobalto. Como

desvantagem, os ímãs de neodímio apresentam alta

vulnerabilidade à corrosão e limitação à temperatura de

utilização (150°C) e temperatura de Curie de 350°C.

A Tabela 1 mostra algumas das diferenças das propriedades

dos ímãs de samário pros ímãs de neodímio. (SCHÜLER &

COLABORADORES, 2011).

Tabela 1. Comparação entre as propriedades dos ímãs SmCo5

e NdFeB.

Propriedades

Ímãs SmCo5

Ímãs NdFeB

Produto Energético (KJ/m³)

110-240

210-420

Remanência (T)

0,8-1,2

1,1-1,5

Força Coercitiva (kA/m)

620-835

800-1140

Fonte: http://www.magnaworkstechnology.com/, acesso em 13 de outubro de

2014. Adaptado.

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

15

A fabricação dos ímãs pode ser realizada por diversos

métodos. Em situações nas quais o ímã fabricado não

necessita possuir excelentes propriedades magnéticas, pode

ser usada uma resina para consolidar o pó metalúrgico em um

corpo rígido. Esse método apresenta um custo baixo, pois não

é realizada a etapa de sinterização realizada em outros

sistemas, com custo bem mais elevado. O fato das ligas com

elementos terras-raras serem muito reativas ocasionou uma

mudança importante no procedimento de fabricação desses

ímãs em relação ao processo de produção dos ímãs de ferrite

de bário (BaFe12O19): a moagem excessiva do pó é prejudicial,

sendo recomendado atingir o tamanho de no mínimo 3 µm

(FARIA & LIMA, 2005).

Um método eficiente e bastante utilizado para produção de pó

magnético, a partir de material reciclado visando à produção de

ímãs permanentes de terras-raras, é o processo de

hidrogenação, desproporção, dessorção e recombinação

(HDDR). Após essas quatro etapas, é realizada a

pulverização do material, o alinhamento magnético e a

prensagem, o acabamento superficial e magnetização e, por

último, a caracterização magnética microestrutural (FARIA &

LIMA, 2005).

1.3 | O Mercado de Ímãs Permanentes

O mercado de ímãs permanentes no Brasil e no mundo está

diretamente relacionado ao mercado de terras-raras. Esses

elementos revolucionaram a indústria de ímãs devido às suas

características e propriedades magnéticas. Na Figura 2 é

destacado um estudo realizado pelo IMCOA (Industrials

16

Gomes, R. C.

Minerals Company of Australia Pty) sobre a previsão da

demanda para o ano de 2015 de elementos terras-raras

separados por aplicação. Nota-se que os ímãs permanentes

serão responsáveis pela maioria (25%) do consumo de

terras-raras. Segundo outra pesquisa realizada pelo USGS

(U.S. Geological Survey) em 2010, a demanda mundial de ímãs

permanentes deve crescer de 10% a 16% por ano, na próxima

década. O aumento da demanda por esses produtos é

decorrente do crescimento de setores como os de geração de

energia eólica e os de produção de veículos elétricos e híbridos

visando à redução do impacto ambiental nos processos e da

consolidação de outras aplicações, como em discos rígidos de

computadores, por exemplo (LIMA, 2012).

Fonte: IMCOA (Industrial Minerals Company of Australia Pty Ltd).

Figura 2. Previsão da demanda mundial em 2015 de terras-raras

dividida por aplicação.

A China domina o mercado de terras-raras possuindo mais da

metade das reservas mundiais desses elementos. Com uma

política de subsídios e incentivos à pesquisa, foi responsável,

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

17

em 2012, por cerca de 86% da produção mundial de

terras-raras. Como consequência, a China também controla o

mercado de ímãs permanentes provenientes desses

elementos. Segundo dados da USGS, 75% da produção total

dos ímãs NdFeB em 2010 e 60% dos ímãs SmCo nesse

mesmo ano foram produzidos na China (HUMPHRIES, 2012).

Nos outros países, incluindo o Brasil, a atividade produtiva está

em processo de recuperação, depois da estagnação na

produção que ocorreu entre o final dos anos 90 até o ano de

2011, causada pelo monopólio chinês e a exportação das suas

terras-raras para o resto do mundo (ANDRADE, 2011).

A cadeia produtiva dos ímãs permanentes oriundos desses

elementos pode ser composta, de forma resumida, por quatro

etapas: lavra e concentração; separação dos elementos

terras-raras; redução e obtenção das ligas e fabricação dos

ímãs (LIMA, 2012). A maturação e o desenvolvimento da

produção nacional está diretamente relacionada com as

competências técnicas e científicas em cada etapa dessa

cadeia que, atualmente, ainda está em fase inicial de evolução.

De acordo com dados do IMCOA, foram consumidos cerca de

32 mil toneladas de óxidos de terras-raras no ano de 2012 para

a produção de ímãs no mundo, com o destaque para o

elemento Nd. Sabe-se que cerca de 30% da composição em

massa de um ímã de NdFeB é de neodímio. Por falta de dados

das empresas fabricantes, é difícil mensurar a produção total

de ímãs produzidos, mas pode-se estimar uma produção

mundial de ímãs de terras-raras de cerca de 90 mil toneladas,

no ano de 2012 (KINGSNORTH, 2010).

18

Gomes, R. C.

Segundo Hollins (2010), estima-se uma produção de 147 mil

toneladas de ímãs de neodimio em 2020 e 280 mil toneladas

em 2030. Segundo esse estudo, os setores de maior

crescimento nessa projeção são de geração eólica responsável

por 22 mil toneladas da demanda em 2020 e 42 mil em 2030 e

o da indústria automotiva, que apresenta aspectos em fase

inicial de densenvolvimento, como os motores de veículos

elétricos e aspectos já consolidados, como os freios ABS que

necessitam de motores com ímãs permanentes para o seu

funcionamento. A demanda desse setor automotivo chegaria a

74 mil toneladas em 2020 e 130 mil toneladas em 2030.

Atualmente, diversas empresas multinacionais, como a

SAMSUNG e a GE estão presentes no território brasileiro e

apresentam grande demanda por esse ímãs. O Brasil possui

indústrias consumidoras de ímãs, nas seguintes categorias:

(a) consolidadas ou em maturação, como exemplo tem-se a

produção de discos rígidos para computadores e motores

elétricos ou (b) em crescimento, como a indústria aeroespacial

ou (c) novas como a de geradores eólicos. A Tabela 2 destaca

as etapas de ciclo de vida de cada indústria representada pelas

principais aplicações de ímãs de terras-raras no mundo.

Em relação às aplicações consolidadas, algumas são

produzidas no Brasil, como as unidades de produção e

montagem de discos rígidos fabricados pelas empresas

Western Digital e SAMSUNG. Empresas como a WEG,

EMBRACO e BOSCH consomem uma quantidade grande de

ímãs para aplicações em motores elétricos industriais, motores

para sistemas de ventilação, motores para eletrodomésticos,

entre outros (LIMA, 2012).

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

19

Tabela 2. Etapas do ciclo de vida atual na indústria de ímãs de TR

no mundo.

Usos Industriais

Introdução

Energia Eólica

X

Refrigeração Magnética

X

Crescimento

Indústria Aerospacial

X

Operação de Satélites

X

Maturidade

Energia Nuclear

X

Armazenamento Digital

X

Indústria Automotiva

X

Uso Cotidiano

X

Declínio

Fonte: Uso e aplicações de Terras-raras no Brasil: 2012-2030. Ano: 2013.

Adaptado.

Para as aplicações mais recentes, o plano decenal de

expansão de energia 2022, realizado pela Empresa de

Pesquisa Energética (EPE), no ano de 2012, prevê um

crescimento da geração eólica, na matriz energética brasileira,

de 1 GW por ano até 2022. As máquinas com ímãs

representam 5% do mercado e são usados cerca de 600

toneladas de NdFeB por GW produzido (PANAYOTOV, 2012).

Sendo assim, pode-se fazer uma projeção do aumento da

demanda por ímãs de Nd em geradores eólicos instalados no

Brasil, de cerca de 30 toneladas por ano, na próxima década.

20

Gomes, R. C.

2 | OBTENÇÃO DE TERRAS-RARAS A PARTIR DE

ÍMÃS PERMANENTES

2.1 | Processo de Reciclagem dos Ímãs Permanentes

Segundo o documento da Agência Brasileira de

Desenvolvimento Industrial (ABDI) sobre logística reversa do

ano de 2012, equipamentos eletroeletrônicos são produtos cujo

funcionamento depende de corrente elétrica ou de campos

eletromagnéticos. Ao fim de sua vida útil, estes produtos

passam a ser considerados resíduos de equipamentos

eletroeletrônicos (REEE). Alguns desses, especificamente os

equipamentos de telecomunicações, têm um ciclo de vida mais

curto, sendo descartados mais rapidamente quando ocorre a

introdução de novas tecnologias, gerando um grande depósito

de descarte que se não for tratado adequadamente, gera um

grande prejuízo ao meio ambiente. Além disso, esses

equipamentos possuem um potencial de exploração

importante, considerando, por exemplo, as terras-raras

presentes nos ímãs permanentes que fazem parte desses

produtos e que apresentam grande quantidade de neodímio e

pequenas quantidades de praseodímio, gadolínio, térbio e

disprósio, dentre outros elementos. É importante considerar

também a reciclagem pré-consumo, pois durante o processo de

produção dos ímãs muitos resíduos contendo terras-raras

são gerados.

A obtenção de matéria-prima secundária oriunda de sucatas de

equipamentos eletrônicos depende de um bom planejamento e

conhecimento das estratégias de mercado desse setor. A falta

de dados reais sobre produção de lixo eletrônico dificulta

bastante o entendimento do processo de reciclagem e a

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

21

produção por fontes secundárias. O Brasil desenvolve

atividades de pesquisa mais aprofundadas, como na

Universidade Federal de Santa Catarina (UFSC) e em centros

de pesquisa, como no Instituto de Pesquisas Tecnológicas

(IPT), onde no ano de 2011 foi gerado um pedido de depósito

patente sobre o processo de recuperação de compostos

magnéticos.

Como já mencionado no item 1.2, as ligas de terras-raras mais

utilizadas para a produção de ímãs permanentes são: SmCo e

NdFeB. Atualmente, a mais comum é a liga de neodímio, ferro

e boro, na qual os ímãs permanentes apresentam elevadíssimo

produto energético e são compostos por uma matriz de fórmula

Nd2Fe14B com pequenos acréscimos de outros elementos

terras-raras, com destaque para o disprósio. Outras TR

também podem ser adicionadas como, por exemplo,

praseodímio, gadolínio e térbio, além de outros elementos

como cobalto, vanádio, titânio, zircônio, molibdênio ou nióbio.

(GUTFLEISCH & COLABORADORES, 2011).

O disprósio (Dy) é adicionado aos ímãs com o objetivo de

aumentar

a

estabilidade

da

temperatura

contra

desmagnetização. A quantidade de Dy adicionada depende da

aplicação na qual vai ser utilizada o ímã. Materiais magnéticos

mais simples, como discos rígidos, brinquedos e CDs

apresentam normalmente pequenas quantidades desses

elementos em sua composição. Em ímãs mais complexos,

como os utilizados em carros elétricos e híbridos, o disprósio

pode estar presente em até 9% da composição em massa da

liga (LOPES, 2008).

22

Gomes, R. C.

A outra combinação contendo terras-raras que é aplicada para

fabricação de ímãs é a liga de samário com cobalto.

Atualmente, esse tipo de ímã é muito menos utilizado que a liga

NdFeB, mas esta apresenta boa resistência contra a

desmagnetização e a corrosão. Há duas matrizes diferentes

utilizadas na fabricação desses ímãs: SmCo5 e Sm2Co17.

Juntamente com esses dois elementos, os ímãs de SmCo

podem conter metais de transição, como ferro e cobre como

aditivos das ligas. Devido ao menor valor de produto energético

dessa liga e ao maior custo comparado com o ímã NdFeB, o

mercado dos ímãs de samário e cobalto é bem pequeno,

representando cerca de 2% do mercado de ímãs permanentes

(TANAKA & COLABORADORES, 2013).

As etapas de pré-processamento para reciclagem de ímãs são

fundamentais para a viabilização e eficiência de todo o

processo. É importante identificar e caracterizar os ímãs nas

sucatas, antes da sua fragmentação e fundição com o objetivo

de remover, de forma eficiente, os ímãs de terras-raras dos

produtos que já chegaram ao fim de suas vidas úteis.

Comercialmente, não existem processos consagrados de

recuperação de terras-raras oriundas de ímãs permanentes

sendo realizados de forma contínua. Esse fato se deve

principalmente à complexa estrutura física dos ímãs passíveis

de recuperação e ao seu complexo processo de

desmantelamento visando à recuperação dos elementos

terras-raras. O preço baixo de importação desses metais

proveninentes da China, até o ano de 2011, também foi um

fator que contribuiu para o não desenvolvimento desse tipo de

reciclagem (WALTON & WILLIAMS, 2011).

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

23

Os ímãs mais fortes, produzidos pelo processo de sinterização,

são difíceis de separar dos resíduos de equipamentos

eletroeletrônicos devido ao forte campo magnéticos que esses

geram. Uma maneira já estudada é a desmagnetização com

aquecimento, conduzindo os ímãs às temperaturas acima de

300°C. O problema é que esse procedimento resulta na fusão

de ligantes orgânicos que cercam os ímãs liberando, por

exemplo, hidrocarbonetos que contêm vapores muitas vezes

prejudiciais. Por isso, a desmagnetização é recomendada,

através da aplicação de um campo magnético forte oposto à

direção

original

de

magnetização

(BINNEMANS

&

COLABORADORES, 2013).

Com a meta de tentar facilitar a separação das peças,

tecnologias de desmantelamento com o objetivo de reciclar os

ímãs de terras-raras oriundos de disco rígidos e de

compressores de ar condicionado, através do desenvolvimento

de diferentes tipos de máquinas, foram estudados por Akahori

& Saeki (2014).

No caso dos discos rígidos foram usadas placas de agitação e

coleta, em que essas unidades sofriam impacto e vibração de

forma contínua, de modo que os parafusos que seguram os

componentes soltassem e a peça se dividisse em vários

componentes estruturais, entre esses os ímãs NdFeB. Esse

tipo de equipamento desenvolvido por Hitachi tem a

capacidade de desmantelar 100 discos rígidos por hora,

enquanto que uma pessoa consegue manualmente, em uma

hora, desmantelar somente 12 discos rígidos, em média.

24

Gomes, R. C.

Para os compressores, a recuperação é realizado em três

etapas. Primeiro, é utilizado uma máquina de corte para

separação dos rotores que contêm os ímãs de NdFeB.

Em seguida, outra máquina desmonta esses rotores para, por

último, os ímãs serem desmagnetizados e coletados por um

sistema de vibração (AKAHORI & SAEKI, 2014).

Técnicas utilizando hidrogênio à pressão atmosférica para

separar os ímãs de terras-raras de discos rígidos, produzindo

um pó da liga hidratada de NdFeB, também já foram

estudadas. Inicialmente, o NdFeB absorve hidrogênio

provocando uma reação exotérmica com uma expansão de

volume rompendo a superfície e formando os pós da liga. Esse

processo foi mais eficiente em pequena escala, não

apresentando resultados satisfatórios em escala comercial

(WALTON & WILLIAMS, 2011). Esse pó de NdFeB pode

ser diretamente reprocessado para a fabricação de novos

ímãs sinterizados, em que as propriedades magnéticas

vão depender da composição dos ímãs nas sucatas

eletroeletrônicas (HARRIS & COLABORADORES, 2012).

No fluxograma da Figura 3 está exemplificado um esquema

geral do processo de reciclagem dos ímãs permanentes

fabricados a partir de elementos terras-raras.

No caso dos ímãs permanentes grandes, utilizados em veículos

híbridos e elétricos e na geração de energia eólica e que já

estejam no final de sua vida útil é mais viável a reciclagem

direta desses materiais magnéticos para serem reutilizados.

No entanto, esse ímãs geralmente podem ser utilizados

durante longo período de tempo e, portanto, não estão

disponíveis em grandes quantidades nas sucatas industriais,

atualmente.

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

25

O reprocessamento dos materiais magnéticos para reciclagem

e recuperação dos elementos terras-raras é mais relevante e

viável nos ímãs menores presentes nos equipamentos

eletrônicos, como celulares, fones de ouvido, tablets e nos

discos rígidos. Além disso, os resíduos originados da

fabricação dos ímãs permanentes muitas vezes apresentam

uma grande quantidade de terras-raras podendo também ser

tratados (BINNEMANS & COLABORADORES, 2013; TANAKA

& COLABORADORES, 2013).

Fonte: Binnemans & Colaboradores, 2013. Adaptado.

Figura 3. Fluxograma simplificado do processo de reciclagem dos

ímãs de terras-raras.

Dentre as aplicações mencionadas acima, a que mais se

destaca em quantidade total de sucata com elementos

terras-raras são os discos rígidos de computadores pessoais.

Além de apresentarem uma rápida rotatividade, esses

equipamentos são produzidos em larga escala. No ano de

26

Gomes, R. C.

2011, foram produzidos cerca de 600 milhões de discos rígidos

no mundo. Considerando que cada disco tem entre 10 e 20

gramas de NdFeB, são utilizados aproximadamente entre 6000

e 12000 toneladas dessa liga de neodímio por ano, somente

para a produção dos discos rígidos (WALTON & WILLIAMS,

2011).

Depois do processo de reciclagem, envolvendo também a

separação das terras-raras dos outros metais de transição, a

mistura de neodímio com as outras TR é separada em

elementos individuais que podem ser transformados

novamente em ligas para a geração de novos ímãs

permanentes, como mostra o fluxograma da Figura 3 ou podem

ser aproveitados em outras aplicações que envolvam esses

elementos, como em materiais fosforescentes e em

catalisadores de craqueamento catalítico.

2.2 | Possibilidades de Obtenção das Terras-raras a

partir dos Ímãs

Os ímãs de terras-raras são frágeis e sofrem fratura com

facilidade. Estima-se que entre 20-30% da produção de ímãs é

perdida durante a fabricação, devido a quebras (AKAI, 2008).

Os primeiros estudos realizados visando à recuperação de

terras-raras a partir da reciclagem focaram na liga SmCo, pois

o uso da liga NdFeB ainda não tinha sido difundido. Tanto a

reciclagem do samário como do cobalto foram analisadas na

década de 90 e se mostraram eficazes (ELLIS &

COLABORADORES, 1994; BOUNDS, 1994). A reciclagem

desse tipo de material tem algumas vantagens como, por

exemplo, o fato desses ímãs, em geral, só apresentarem um

elemento das terras-raras, o samário, facilitando a sua

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

27

separação. Além disso, os ímãs de SmCo não possuem

material de revestimento protetor que contém outros metais,

como cobre e níquel, o que facilita o processo. O problema é

que, como mencionado no item 2.1, esses ímãs correspondem,

atualmente, a cerca de somente 2% do mercado de ímãs

permanentes no mundo.

A liga de NdFeB, no entanto, apresenta outras terras-raras na

sua composição além do neodímio e isso dificulta,

consideravelmente, o processo de separação. Seus ímãs

contêm, também, um revestimento de outros metais que

tornam a reciclagem mais complexa. Ademais, essa liga

contém, em média, entre 65 e 70% em peso de ferro que não

pode ser reciclado como um produto comercial. Com isso,

diversos estudos encontrados na literatura, na década de 80 e

90, chegaram à conclusão da não viabilidade econômica

da recuperação de neodímio através desses ímãs

permanentes (ELLIS & COLABORADORES, 1994; LYMAN &

PALMER, 1992).

No entanto, com o aumento desproporcional do preço das

terras-raras, incluindo do neodímio, a partir do final de 2011,

a recuperação desses elementos, a partir de fontes

secundárias, voltou a ser estudada (BINNEMANS &

COLABORADORES, 2013).

Segundo Panayotova (2012), existem três categorias de

resíduos derivados da produção de ímãs de terras-raras: ímãs

que terminaram sua vida útil e foram rejeitados; resíduos da

operação de moagem e trituração que foi realizada para

fabricar os ímãs e resíduos deixados no forno após os

processos de fusão a vácuo, atomização ou resfriamento

rápido.

28

Gomes, R. C.

Essas duas últimas categorias fazem parte da reciclagem

pré-consumo. Esta recuperação dos resíduos dos materiais

antes do uso é uma tarefa geralmente mais fácil, comparada

com a reciclagem pós-consumo. A sucata contendo os

resíduos que nunca foram processados apresentam,

normalmente, uma maior quantidade relativa de material com

maiores concentrações dos metais que podem ser

recuperados.

Em relação à reciclagem dos ímãs no fim da vida útil

(pós-consumo), algumas dificuldades são apresentadas.

O metal de interesse, muitas vezes, está presente em uma

composição mínima comparada à complexa matriz do objeto.

Além disso, a falta de tecnologia, infraestrutura adequada e

incentivo à reciclagem também são problemas críticos.

Os elementos terras-raras apresentam aspectos que dificultam

mais ainda essa operação, como por exemplo: a complexidade

dos processos de recuperação dos elementos de forma

individual (se a reciclagem direta não puder ser utilizada) e a

quantidade excessiva de energia necessária para o processo

(PANAYOTOVA, 2012).

Sobre esse tipo de recuperação, Schüler & Colaboradores

(2011) dividiram a reciclagem de sucatas geradas no processo

de produção de ímãs permanentes pós consumo, em quatro

processos:

−

Recuperação das terras-raras, no estado não oxidado,

por meio de fusão, apresentando geralmente

baixo rendimento de recuperação (KARA &

COLABORADORES, 2010);

−

recuperação das terras-raras no estado oxidado;

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

29

−

recuperação do material pronto e recombinação para

formação de novos ímãs;

−

extração direta seletiva de neodímio e disprósio

(SHIRAYAMA & OKABE, 2009).

Os métodos de separação incluem o uso de processos

hidrometalúrgicos e pirometalúrgicos de extração, extração

com metais líquidos, moagem e ressinterização, dentre outras.

2.2.1 | Processos Hidrometalúrgicos

É o método mais estudado para recuperação de terras-raras a

partir de ímãs permanentes. Os primeiros estudos focaram no

processamento dos produtos dos resíduos pré-consumo

resultantes

da

fabricação

dos

ímãs

(ELLIS

&

COLABORADORES, 1994).

Os processos hidrometalúrgicos funcionam da mesma forma

que na mineração primária de terras-raras. O procedimento

ocorre com a lixiviação seletiva dos ímãs permanentes, com

ácidos minerais. As soluções resultantes, são então, separadas

e precipitadas com a adição de ácido oxálico ou ácido

fluorídrico, para formar o oxalato ou fluoreto. Os óxidos que têm

maior valor comercial podem ser obtidos através da calcinação

dos oxalatos (CAMPOS, 2000).

Os compostos formados podem ainda passar por uma lavagem

para remoção de outras espécies dissolvidas que podem

contaminar os materiais como o níquel e cobre, por exemplo,

presentes no revestimento protetor dos ímãs. Posteriormente,

30

Gomes, R. C.

dependendo da viabilidade econômica podem também sofrer

uma redução térmica, visando à obtenção do elemento na sua

forma metálica, com maior valor agregado (HOLLINS, 2010).

Lyman & Palmer (1994) desenvolveram um processo

hidrometalúrgico para separação das terras-raras de uma

sucata de ímãs de NdFeB. O primeiro passo foi a lixiviação do

material em uma solução aquosa de ácido sulfúrico, mantendo

pH fortemente ácido, para evitar a precipitação do hidróxido de

ferro (ocorre em pHs superiores a 3). O pH final da solução

encontrado por eles foi de 0,2 e com auxílio de soluções

aquosas de hidróxido de sódio ou potássio ou amônio, o pH foi

aumentado para 1,5 formando o sal duplo de sulfato de sódio

ou potássio ou amônio e neodímio. Esse sal duplo foi tratado

com HF e foi formado o trifluoreto de neodímio que pode sofrer

um processo de redução calciotérmica para obtenção do metal

do neodímio.

A utilização de ultrassom durante o período de lixiviação pode

reduzir o tempo de reação requerido. À temperatura ambiente,

o uso de ultrassom a 20 kHz e 600 W durante a lixiviação ácida

com HCl, diminuindo o tempo de lixiviação completa do térbio

quase pela metade, sendo 60 minutos com ultrassom e 115

minutos sem (TANAKA & COLABORADORES, 2002).

Ellis & Colaboradores estudaram a reciclagem para a

recuperação de uma liga forte de neodímio-ferro que possa ser

reutilizada diretamente para a produção de novos ímãs NdFeB.

Os resíduos contendo os ímãs são atacados com HNO3 e a

adição de HF resulta na formação de sal duplo de fluoreto de

neodímio-ferro. Este sal duplo passa por um procedimento de

secagem e redução calciotérmica para a produção da liga

metálica Nd-Fe.

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

31

Os métodos hidrometalúrgicos apresentam vantagens, como

uma maior gama de aplicabilidade independentemente da

composição do material magnético, podendo ser usado tanto

em ligas de metais não oxidados como nos oxidados. O fato

desse método apresentar a mesma metodologia e as mesmas

etapas básicas da mineração primária das terras-raras também

é um benefício comparado com outros tipos de processos.

Fatores como o consumo de grande quantidade de produtos

químicos, uso excessivo de água no processo e necessidade

de muitas etapas para a obtenção dos novos ímãs são

algumas das desvantagens da reciclagem por hidrometalurgia.

2.2.2 | Extração com Metais Líquidos

O processo de extração com metais líquidos pode ser

comparado com a extração líquido-líquido convencional

(extração por solventes). A diferença é que, ao invés de

solventes orgânicos, os ímãs são separados por ligas líquidas.

Assim, ocorre a dissolução seletiva da liga de terras-raras, que

se distribuem entre duas fases de metais líquidos imiscíveis.

A vantagem de usar essa técnica para reciclagem desse tipo

de material é que ela permite o processamento de diversas

variedades de tamanhos e tipos de resíduos, desde limalhas de

ferro até lingotes específicos. O objetivo é produzir um material

mais puro possível, com uma pequena quantidade de oxigênio,

nitrogênio, oxigênio e compostos intermetálicos.

32

Gomes, R. C.

As desvantagens deste processo envolvem a necessidade de

altas temperaturas e os altos custos de processos de

destilação para separação das terras-raras dos metais usados

como extratante, por exemplo, o magnésio (ELLIS &

COLABORADORES, 1994).

A Figura 4 mostra um processo simplificado de extração com

metal líquido utilizando magnésio como extratante. O objetivo é

separar primeiro as terras-raras do ferro e do boro, para

posteriormente as isolar do magnésio.

Fonte: Akahori & Saeki, 2014. Adaptado.

Figura 4. Esquema simplificado do processo de recuperação de

terras-raras através da extração com magnésio fundido.

Okabe (2003) e Takeda & Colaboradores (2006) descreveram

métodos contínuos usando magnésio líquido para extração

seletiva do neodímio a partir de sucatas contendo os ímãs de

NdFeB. O magnésio depois é destilado da massa fundida

contendo o elemento de interesse. Takeda & Colaboradores

(2004) descreveram também um método de extração com

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

33

metal líquido utilizando prata fundida, seguido de um processo

de oxidação para remoção da prata e formação do óxido de

neodímio.

Xu & Colaboradores (2000) demonstraram um processo

desenvolvido na Universidade de Iowa, nos Estados Unidos,

baseado em uma reação sólido-líquido para reciclar

terras-raras, a partir de uma liga de Nd2Fe14B usando magnésio

fundido como extratante. A primeira parte do processo foi uma

lavagem das partículas de NdFeB em um solvente para

remoção dos resíduos, seguido de uma diminuição no tamanho

dos ímãs e imersão em magnésio líquido a 800°C. O neodímio

é solúvel em magnésio líquido a essa temperatura, enquanto

que o ferro é insolúvel (OKAMOTO, 1991). Recupera-se assim

o Nd em forma da liga magnésio-neodímio, separando-o do

ferro e do boro. Essa liga pode ser usada na alimentação das

indústrias de fundição do magnésio. Para obtenção do

neodímio puro, sem magnésio, é realizada uma destilação a

vácuo.

2.2.3 | Extração em Fase Gasosa

Adachi & Colaboradores (1991) desenvolveram um processo

para recuperação de terras-raras, a partir de ímãs permanentes

similares aos processos de recuperação de metais como

vanádio, níquel e cobre oriundos de fontes secundárias,

através da cloração (com Cl2) e carbocloração (com Cl2 e CO),

em que esses metais são transformados em cloretos voláteis e

separados baseado nas diferenças de volatilidade.

34

Gomes, R. C.

Esse processo aplicado para obtenção das terras-raras é mais

complexo que a recuperação dos metais de transição.

Os cloretos de terras-raras são menos voláteis dificultando,

assim, a separação desses dos outros elementos. Sendo

necessário, portanto, altas temperaturas e longos tempos de

reação.

A formação de complexos com cloretos de metais alcalinos

como, por exemplo, o KTRCl4 e com cloretos de alumínio do

tipo TRAlCl6 aumentam, consideravelmente, a pressão de

vapor e consequentemente aumentam a volatilidade dos

cloretos formados (JIANG & COLABORADORES, 1997).

O maior problema desse método, segundo Murase &

Colaboradores (1995) e Ozaki & Colaboradores (1999) é a alta

corrossividade do cloreto de alumínio que hidrolisa com a

formação de cloreto de hidrogênio na forma gasosa.

2.2.4 | Moagem e Ressinterização

A moagem e a ressinterização de ímãs permanentes é

aplicada, principalmente, para sucata de discos rígidos.

O processo normalmente requer a adição de pequenas

quantidades de elementos de terras-raras novos, para a

confecção das ligas mais novas e mais mordernas (ALONSO &

COLABORADORES, 2012).

Zakotnik & Colaboradores (2009) reciclaram ímãs de neodímio

oriundos de discos rígidos através dessa técnica utilizando 1%

de Nd novo. Kawasaki & Colaboradores (2003) também

utilizaram essa técnica adicionando uma maior quantidade de

neodímio novo aos resíduos, antes da ressinterização. Ambos

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

35

apresentaram resultados satisfatórios, indicando que a adição

do elemento novo compensou a perda de neodímio devido à

evaporação e à oxidação.

2.2.5 | Extração Eletrolítica

Esta metodologia consiste na cloração e dissolução dos metais

de terras-raras em cloreto de sódio e cloreto de potássio.

Segundo Yamamura (2003), a extração eletrolítica de neodímio

e disprósio apresentou uma baixa eficiência devido à

solubilidade desses metais no material fundido.

Uda & Hirasawa (2003) apresentaram um método com boa

seletividade, separando uma mistura binária de cloreto de

terras-raras por redução e destilação a vácuo. Os ímãs foram

clorados por FeCl2 para remover disprósio e neodímio na forma

de seus cloretos (DyCl3 e NdCl3). Esse cloretos recuperados

foram reagidos em solução aquosa e convertidos em óxidos,

sendo que esses óxidos podem ser utilizados no processo de

eletrólise.

A operação de extração eletrolítica funciona de forma mais

efetiva somente em fragmentos de ímãs relativamente livres de

impurezas, por exemplo em ímãs que foram quebrados durante

o processo de fabricação. Em limalhas de ferro, essa

metodologia não funciona efetivamente, devido às partículas

serem extremamente finas e o grau de contaminação muito

elevado.

Não é um método adequado também para separação dos

elementos terras-raras dos metais de transição. Entretanto para

uma reciclagem em um circuito fechado de grandes volumes de

36

Gomes, R. C.

material limpo de alta qualidade, essa operação unitária

mostra-se promissora (BINNEMANS & COLABORADORES,

2012).

2.2.6 | Outros Processos

Também foram estudados métodos utilizando a escória de

certos metais, em que as ligas de terras-raras são colocados

em contato com um fluxo desses metais fundidos que são

capazes de dissolver seletivamente os elementos de interesse

(neodímio, por exemplo) e têm a capacidade de arrefecer em

forma de vidro. Saito & Colaboradores (2003) estudaram a

extração de neodímio de uma liga de NdFeB reagindo-a com

trióxido de boro fundido e separando o ferro e o boro (na forma

de • -Fe e Fe2B) com uma quantidade insignificante de Nd

(menor que 0,01% em peso) (SAITO & MOTEGI, 2004).

As terras-raras podem ser recuperadas dissolvendo o sólido

formado em ácido sulfúrico seguido de precipitação seletiva na

forma de sulfato duplo ou hidróxido de TR. A desvantagem

desse método é a formação excessiva de resíduos inorgânicos

(SAITO & COLABORADORES, 2006).

Ácido bórico também já foi estudado como reagente para

extração de elementos terras-raras de ligas formadas por aço e

lantanídeos fabricando um complexo na forma [TR-BO3].

Os resultados de recuperação não foram muito eficazes

(SCHÜLER & COLABORADORES, 2011).

O estudo da fusão direta de sucatas relativamente novas e

limpas de ímãs para a produção de novos ímãs permanentes

também é encontrado na literatura. Esse método não é

eficiente devido à alta quantidade de oxigênio e carbono

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

37

presentes na sucata. O oxigênio resulta numa formação grande

de óxidos de resíduos e, consequentemente, em uma perda

significativa de terras-raras que se associam facilmente a esses

óxidos. A alta quantidade de carbono também é desfavorável

para o processo, pois a fusão direta não consegue removê-lo e

isso prejudica as propriedades magnéticas do ímã formado

(ALONSO & COLABORADORES, 2012).

Para remover o carbono e o oxigênio, a sucata tem que ser

primeiro descarbonizada por aquecimento em atmosfera de

hidrogênio, para reduzir Fe2O3 seguido de redução dos óxidos

de terras-raras, utilizando cálcio na forma metálica (SAGUCHI

& COLABORADORES, 2006).

Em Itoh & Colaboradores (2004) foi descrito um processo de

reciclagem direta do pó magnético isotrópico de NdFeB através

de um procedimento de solidificação em rotação. Os ímãs

permanentes formados apresentaram boas propriedades

magnéticas.

38

Gomes, R. C.

3 | CONSIDERAÇÕES FINAIS

A reciclagem de metais de terras-raras no mundo provenientes

de produtos no final da vida útil ainda é irrelevante em

comparação com a reciclagem de metais base, como o ferro e

o alumínio e metais preciosos, como o ouro e a prata. Apesar

de a situação brasileira não ser diferente, houve uma pequena

intensificação no desenvolvimento de pesquisas para produção

de terras-raras, com a retomada do interesse na produção

nacional desses metais, a partir do ano de 2011 e,

consequentemente, se desenvolveu o interesse por estudos

envolvendo a reciclagem desses elementos a partir de fontes

secundárias.

Sendo os ímãs permanentes o principal produto formado a

partir desses elementos, é importante analisar a recuperação

de terras-raras a partir desses materiais magnéticos.

No entanto, a tecnologia de separação desses elementos dos

outros metais e do resto da sucata apresenta desafios

substanciais para a viabilização econômica.

A abordagem mais viável de reciclagem de ímãs permanentes

seria a simples reutilização dos ímãs em sua mesma forma de

descarte. Esta opção, no entanto, é mais possível para os

grandes ímãs de turbinas eólicas e motores elétricos, como os

presentes nos veículos híbridos. Porém, devido a essas

tecnologias serem relativamente novas, e aos ímãs utilizados

apresentarem longos tempos de serviço, esse fluxo material

ainda não é relevante para a geração de um processo de

reciclagem

economicamente

viável

(BINNEMANS

&

COLABORADORES, 2013).

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

39

Atualmente, o estoque de materiais com ímãs de NdFeB que

poderiam ser reciclados é proveniente de produtos eletrônicos

de uso doméstico, em que se destacam as unidades de discos

rígidos de computadores. Essas unidades possuem

consideráveis teores do ímã de NdFeB e têm alta rotatividade

no mercado, com vida útil de cerca de três anos.

No ano de 2011, segundo Walton & Willians (2011), foram

produzidos cerca de 600 milhões de unidades de discos rígidos

no mundo. A partir deste dado, pode-se fazer uma estimativa

de que no ano de 2014 estas peças estariam no final da vida

útil sendo, portanto, descartadas.

A Tabela 3 apresenta a composição típica de um ímã de

NdFeB usado na fabricação de discos rígidos. Considerando

os valores médios dessa tabela (30% de Nd e 1% de Dy) e que

cada disco rígido possui cerca de 10 gramas de ímãs

permanentes, é possível verificar que cada disco rígido tem em

média 3 gramas de neodímio e 0,1 gramas de disprósio.

Tabela 3. Composição típica de um ímã permanente usado em discos

rígidos.

Principais Elementos da Liga NdFeB

Porcentagem na Composição (%)

Neodímio (Nd)

29 – 32 %

Ferro (Fe)

65 – 70 %

Boro (B)

1 – 1,2 %

Disprósio (Dy)

Outros

Fonte: Lenz, 2013.

0,8 – 1,2 %

0,5 – 4 %

40

Gomes, R. C.

A partir destes dados, pode-se realizar uma estimativa simplista

sobre o potencial teórico de recuperação de terras-raras

provenientes de ímãs permanentes. Para isso, multiplicam-se

essas massas de Nd e Dy que compõem cada unidade de

disco rígido pelo número total de discos rígidos potencialmente

descartados, em 2014, no mundo (600 milhões). Com isso,

chega-se ao valor de 1800 toneladas de neodímio e de 60

toneladas de disprósio passíveis de recuperação a partir

dessas peças.

A Tabela 4 demonstra essas projeções em valores de venda,

tanto para os metais como para os óxidos desses dois

elementos. Nota-se um potencial grande de valor bruto de

venda, tanto do neodímio como do disprósio, resultante da

elevada massa anual passível de recuperação provenientes

dos discos rígidos descartados ao redor do mundo em 2014.

Tabela 4. Projeção do valor de venda para Nd e Dy obtidos por meio

de reciclagem de ímãs permanentes oriundos de discos rígidos no

mundo.

Elementos Terras-raras

Neodímio (Nd)

Disprósio (Dy)

Massa anual passível de recuperação (ton)

1800

60

Preço do metal (US$/Kg) (ano base: 2014)

98

750

Preço do óxido (US$/Kg) (ano base: 2014)

72

525

106)

176,40

45,00

Valor de venda do óxido (US$ x 106)

129,60

31,50

Valor de venda do metal (US$ x

Fonte dos preços dos metais e dos óxidos de Nd e Dy: http://www.

mineralprices.com/default.aspx. Acesso em 25 de novembro de 2014.

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

41

É importante, também, fazer essa análise em relação ao

potencial brasileiro. Não foram encontrados dados sobre a

produção de discos rígidos no Brasil, no ano de 2011.

No entanto, nesse mesmo ano, segundo a empresa de

pesquisa IDC, foram comercializados, no Brasil, cerca de 16

milhões de computadores pessoais (incluindo os portáteis e os

desktops). Considerando que cada computador possui um

disco rígido e que esses dispositivos têm vida útil de três anos,

em média, no ano de 2014 essas peças já estariam sendo

descartadas. Com isso, é possível repetir a análise realizada na

Tabela 4, com os dados brasileiros estimados.

No caso em discussão, a Tabela 5 demonstra essa projeção

preliminar para o potencial brasileiro de aproveitamento de

neodímio e disprósio, a partir de ímãs permanentes oriundos

somente dos discos rígidos. Nota-se que o mercado de

produção dos óxidos somando o Nd com o Dy está entre 4 e 5

milhões de dólares anuais. Se a produção avançar até a

geração dos metais, o lucro na venda desses dois elementos

aumenta alcançando quase 6 milhões de dólares por ano.

Tabela 5. Projeção do valor de venda para Nd e Dy obtidos por meio

de reciclagem de ímãs permanentes oriundos de discos rígidos no

Brasil.

Elementos Terras-raras

Neodímio (Nd)

Disprósio (Dy)

Massa anual passível de recuperação (ton)

48

1,6

Preço do metal (US$/Kg) (ano base: 2014)

98

750

Preço do óxido (US$/Kg) (ano base: 2014)

72

525

Valor de venda do metal (US$ x 103)

4704

1200

Valor de venda do óxido (US$ x 103)

3456

840

Fonte dos preços: http://www.mineralprices.com/default. Acesso em 25/11/14.

42

Gomes, R. C.

Um aspecto que tem que ser citado é o fato de que os discos

rígidos produzidos três anos antes são gerados por

especificações muitas vezes ultrapassadas. Estes ímãs podem

possuir tecnologia obsoleta e desempenho abaixo do

esperado, necessitando, provavelmente, de uma adição extra

de disprósio. Para fazer isso, seria necessário fundir

novamente a liga para produzir um novo ímã, aumentando o

custo de produção e reciclagem e diminuindo a eficiência.

Ainda assim, considerando que o cálculo da Tabela 5 reflete

apenas uma projeção de reciclagem dos discos rígidos e que

diversos outros dispositivos utilizam o ímã de NdFeB em suas

composições, é possível notar um mercado promissor para a

recuperação de neodímio e disprósio, a partir dessa fonte

secundária.

O Brasil, atualmente,não possui plantas de reciclagem de ímãs

permanentes e que atendam a essa tecnologia de forma

eficiente. Para essa potencialidade do mercado ser alcançada

na realidade, a pesquisa nessa área de fontes secundárias

para geração de elementos terras-raras tem que ser mais

amplamente desenvolvida no Brasil, com incentivos aos

avanços tecnológicos.

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

43

REFERÊNCIAS BIBLIOGRÁFICAS

ABRÃO A. Química e Tecnologia das Terras-Raras, Série Tecnologia

Mineral n° 66, 1994.

ADACHI G., SHINOZAKI K., HIRASHIMA Y., MACHIDA K. Rare Earth

Separation Using Chemical Vapor Transport with LnCl3 and

AlCl3 Gas-phase Complexes. Journal Lesscommon 169, 1991.

AKAHORI T. & SAEKI T. Yokohama Reserach Laboratory. Disponível

em http://www.hitachi.com/rd/portal/conf/2014/tms/index.html:

Acesso em outubro de 2014.

AKAI T. Recycling Rare Earth Elements. AIST (National Institute of

Advanced Industrial Science and Technology) Publication

o

n 29. Rare Metals, 2008.

ALONSO E., SHERMAN A. M., WALLINGTON T. J., EVERSON M. P.,

FIELD F. R., ROTH R., KIRCHAIN R. E. Evaluating Rare Earth

Element Availability: a case with revolutionary demand from

clean technologies. Environ Science Technology, 2012.

ANDRADE, R. M. P. Sumário Mineral 2011, Departamento Nacional

de Produção Mineral. <http://www.dnpm.gov.br/>: Acesso em

agosto de 2014.

BINNEMANS K., JONES P. T., BLANPAIN B., VAN GERVEN T.,

YANG Y., WALTON A., BUCHERT M. Recycling of Rare

Earths: a critical review. Journal of Cleaner Production 51 I-22,

Editora Elsevier, 2013.

BOUNDS C. O. The Recycle of Sintered Magnet Swarf. Symposium on

metals and materials waste reduction, recovery and

remediations. In: The minerals, metals & materials

society, 1994.

CAMPOS M. F. O Efeito do Tamanho de Grão na Coercividade de

Ímãs Sinterizados Controlados por nucleação (NdFeB,

SmCo5). In: Congresso Brasileiro de Eletromagnetismo, 3, São

Paulo, SP, 1998.

44

Gomes, R. C.

o

CAMPOS M. F. & LANDGRAF F. J. G. In: Process of 16 International

Workshop on Rare Earth Magnets and their Applications.

Sendai, Japan, p. 297-306, 2000.

COEY J. M. D. Permanent Magnetism - A Milenar Perspective.

Proceedings of the Fourteeth International Workshop on Rare

Earth Magnetics and Their Applications. São Paulo: World

Scientific Publishing Co. Pte. Ltda., pp. 1-7, Sep. 1996.

ELLIS T. W. et al. Methods and Opportunities in Recycling of Rare

Earth Based Materials. Metals and Materials Waste Reduction,

Recovery and Remediation, 1994.

FARIA R. N & LIMA L. F. C. P. Introdução ao Magnetismo dos

Materiais, Editora Livraria da Física, 192 p. São Paulo, 2005.

GUTFLEISCH O. et al. Magnetic Materials and Devices for the 21st

Century: Stronger, lighter and more energy efficient. Adv Mater

o

n 23. p. 821-842, 2011.

HARRIS R. I., WILLIAMS A., WALTON A., SPEIGHT. J. Magnet

Recycling United States Patent 2012/0137829, 2012.

HAXEL G., HEDRICK J., ORRIS J. Rare Earth Elements Critical

Resources for High Technology. Reston (VA): United States

Geological Survey. USGS Fact Sheet: 08702, 2006.

HOLLINS O. Lanthanide Resources and Alternatives. Reino Unido,

2010.

HUMPHRIES M. Rare Earth Elements: The Global Supply Chain

Congressional Research Service Report, September, 2012.

HURST, Cindy. China’s Rare Earth Elements Industry: What Can the

West Learn. Institute for the Analysis of Global Security (IAGS).

March, 2010.

IMCOA STUDY 2010.

setembro de 2014.

<http://treo.typepad.com/>.

Acesso

em

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

45

ITOH M., MASUDA M., SUZUKI K. I. Recylcing of Rare Eath Sintered

Magnets as Isotropic Bonded Magnets by Metl Spinning.

Jorunal Alloys Compounds 274, 2004.

JIANG J. Z., OZAKI T., MACHIDA K., ADACHI G. Separation and

Recovery of Rare Earths via dry Chemical Vapour Trasnport

Based on Halide Gaseous Complexes. Journal Alloys

Compounds 260, 1997.

KARA H., CHAPMAN A., CRICHTON T., WILLIS P., MORLEY N.

Lanthanide Resources and Alternatives. A Report for

Department for Transport and Department for Business.

Innovation and Skills, 2010.

KAWASAKI T., ITOH M., MACHIDA K. Reproduction of NdFeB

Sintered Magnet Scraps Using a Binary Alloy Blending

o

Technique. Japan Material Transaction vol. 44, n 9, 2003.

KINGSNORTH D. Meeting the Challenges of Rare Earths Supply in

the Next Decade. Industrial Mineral Company of Australia Pty,

2010.

LAPIDO-LOUREIRO, Francisco Eduardo. O Brasil e a Reglobalização

da Indústria das Terras-Raras. Francisco Eduardo LapidoLoureiro, Ronaldo Luiz C. dos Santos (Ed.) – Rio de Janeiro:

CETEM/ MCTI, 2013.

LIMA P. C. R. Terras-Raras: A Importância de um Plano Estratégico..

o

Cadernos Aslegis n . 42, p. 11-36, jan/abr 2012.

LOPES L. U. Caracterização da Estabilidade Térmica das

Propriedades Magnéticas de Ímãs Compósitos à Base de

Nd2Fe14B. Universidade Federal de Santa Catarina.

(Dissertação de Mestrado). Santa Catarina, 2008.

LYMAN J. W. & PALMER G. R. Scrap Treatment Method for Rare

Earth Transition Metal Alloys. US Patente 5,129,945. 1992.

46

Gomes, R. C.

MAGNAWORKS TECHNOLOGY Inc. Magnet types. Disponível em

<http://www.magnaworkstechnology.com/>. Acesso em outubro

de 2014.

Mercado Internacional de Terras-Raras - Visão da CRU International II Seminário Brasileiro de Terras-Raras. Márcio Goto,

Novembro de 2013.

MOURÃO R. F. Emília Satoshi Miyamaru. Logística Reversa de

Lâmpadas Fluorescentes. Interfaches: Revista de Saúde, Meio

o

Ambiente e Sustentabilidade, vol. 7, n 3, 2012.

MURASE K., MACHIDA K., ADACHI G. Recovery of Rare Metals from

Scrap of Rare Earth Intermetallic Material by Chemical Vapour

Transport. Journal Alloys Compounds 217, 1995.

OKABE T. H. et al. Direct Extraction and Recovery of Neodymium from

o

Magnet Scrap. Materials Transactions n 44, 798-801, 2003.

OKAMOTO H. Magnesium and

o

Equilibrium n 12, 1991.

Neodymium.

Journal

Phase

OZAKI T., MACHIDA K., ADACHI G. Recovery of Rare Earths from

Used Polishesby Chemical Vapour Transport Process.

Materials Science, 1999.

PANAYOTOV V. et al. Review of Methods for the Rare Earth Metals

Recycling. University of Mining and Geology, 2012.

Plano Decenal de Expansão de Energia de 2022, Empresa de

Pesquisa Energética (EPE). Rio de Janeiro, Brasil

<http://www.epe.gov.br/PDEE/20140124_1.pdf>. Acesso em

outubro de 2014.

ROCIO M. A. R. et al. Terras-Raras: Situação atual e Perspectivas.

BNDES Setorial, vol. 35, p. 369-420, 2012.

SAGUCHI A., ASABE K., FUKUDA T., TAKAHASHI W., SUZUKI R. O.

Recycling of Rare Eath Magnet Scraps: carbon and oxygen

removal from Nd magnet scraps. Journal Alloys Compounds

408, 2006.

Potencial de aproveitamento de fontes secundárias para

terras-raras: ímãs permanentes

47

SAITO T. & MOTEGI T. Extraction of Tb from TbFe Alloys by the Glass

Slag Method. Scripta Materials 51, 2004.

SAITO T., SATO H., MOTEGI T. Recovery of Rare Earths from

Sludges Containing Rare Earth Elements. Journal Alloys

Compounds 425, 2006.

SAITO T., SATO H., OZAWA S., YU J., MOTEGI T. The Extraction of

Nd from Waste NdFeB alloys by the Glass Slag Method.

Journal Alloys Compounds 353, 2003.

SCHULER et al. Study on Rare Earths and Their Recycling. OkoInstitut. Final Report for The Greens/EFA Group in the

European Parliament. Darmstadt, January, 2011.

SHIRAYAMA S., OKABE T. Selective Extraction of Nd and Dy from

Rare Earth Magnet Scrap Into Molten Salt. Processing

Materials for Properties. The minerals, metals and materials

society, 2009.

SILVA B. F. A. Preparação de Ímãs Híbridos Aglomerados com

Mistura de Pós à Base de TR-Fe-B e Ferrite. São Paulo:

Instituto de Pesquisas Energéticas e Nucleares (Dissertação de

Mestrad), 2012.

TAKEDA O., OKABE T.H., UMETSU Y. Recovery of Neodymium from

a Mixture of Magnet Scrap and Other Scrap. J. Alloys and

compounds, 2006.

TAKEDA O., OKABE T. H., UMETSU Y. Phase Equilibrium of the

System Ag-Fe-Nd and Nd Extraction from Magnet Scraps Using

Molten Silve. J. Alloys and compounds, 2004.

TANAKA M., OKI T., KOYAMA K., OISHI T. Recycling of rare eaths

from scrap. Handbook on the physics and chemistry of rare

earths, vol. 43. Editora Elsevier. Amsterdam, p. 159-212,

chapter 255, 2013.

48

Gomes, R. C.

TUNSU C., RETEGAN T., EKBERG C.. Sustainable Processes

Development for Recycling of Fluorescent Phosphorous

Powders – rare earths and mercury separation – A literature

report. Department of Chemical and Biological Engineering.

Industrial Material Recycling and Nuclear Chemistry. Chalmers

University of Technology. Gothenburg, Sweden, 2011.

UDA T. & HIRASAWA M. Rare Earth Separation and Recycling

Process Using Rare Earth Chrolide. Yazawa Internacional

Symposium, 2003.

Usos e Aplicações de Terras-Raras no Brasil: 2012-2030. Centro de

Gestão e Estudos Estratégicos (CGEE). Brasília, 2013.

WALTON A. & WILLIAMS A. Rare Earth Recovery. Materials World.

vol. 19, p. 24-26. Reino Unido, 2011.

XU Y., CHUMBLEY L. S., LAABS F. C. Liquid Metal Extraction of Nd

o

from NdFeB Magnet Scrap. Journal of Materials Research n

15, 2000.

YAMAMURA T. et al. Mechanism of Electrolysis of Rare Earth

Chlorides in Molten Alkali Chrolide Baths. Yazawa Internacional

Symposium, 2003.

ZAKOTNIK M., HARRIS I. R., WILLIAMS A. J. Multiple Recycling of

NdFeB Typesintered Magnets. Journal Alloys Compounds

469, 2009.

<http://br.idclatin.com/>. Acesso em novembro de 2014.

<http://www.mineralprices.com/default.aspx>. Acesso em novembro

de 2014.

<http://www.magnaworkstechnology.com/>.

2014.

Acesso em Outubro de

SÉRIES CETEM

As Séries Monográficas do CETEM são o principal material de

divulgação da produção científica realizada no Centro. Até o

final do ano de 2014, já foram publicados, eletronicamente e/ou

impressos em papel, mais de 280 títulos, distribuídos entre as

seis séries atualmente em circulação: Rochas e Minerais

Industriais (SRMI), Tecnologia Mineral (STM), Tecnologia

Ambiental (STA), Estudos e Documentos (SED), Gestão e

Planejamento Ambiental (SGPA) e Inovação e Qualidade (SIQ).

A Série Iniciação Científica consiste numa publicação eletrônica

anual.

A lista das publicações poderá ser consultada em nossa

homepage. As obras estão disponíveis em texto completo para

download. Visite-nos em http://www.cetem.gov.br/series.

Últimos números da Série Estudos e Documentos

SED-86 – Potencial de Aproveitamento de Fontes

Secundárias para Terras-Raras: Resíduos industriais.

Bruno Marques Machado Bardano e Rafael de Carvalho,

2015.

SED-85 – Cério: Fontes, propriedades, processos de

separação, e mercado atual – Revisão. Thiago de Moraes

Moutinho e Ysrael Marrero Vera, 2014.

SED-84 – Breve Revisão Bibliográfica dos Processos de

Lixiviação de Minérios e Concentrados de Terras Raras.

Vanessa Monteiro Ribeiro, Ronaldo Luiz Corrêa dos Santos,

2014.

INFORMAÇÕES GERAIS

CETEM – Centro de Tecnologia Mineral

Avenida Pedro Calmon, 900 – Cidade Universitária

21941-908 – Rio de Janeiro – RJ

Geral: (21) 3865-7222

Biblioteca: (21) 3865-7218 ou 3865-7233

Telefax: (21) 2260-2837

E-mail: [email protected]

Homepage: http://www.cetem.gov.br

N OVAS P UBLICAÇÕES

Se você se interessar por um número maior de exemplares

ou outro título de uma das nossas publicações, entre em

contato com a nossa biblioteca no endereço acima.

Solicita-se permuta.

We ask for interchange.

Missão Institucional

A missão do Centro de Tecnologia Mineral - CETEM é desenvolver

tecnologia para o uso sustentável dos recursos minerais brasileiros.

O CETEM

O Centro de Tecnologia Mineral - CETEM é um instituto de pesquisas,

vinculado ao Ministério da Ciência, Tecnologia e Inovação - MCTI,

dedicado ao desenvolvimento, à adaptação e à difusão de tecnologias

nas áreas minerometalúrgica, de materiais e de meio ambiente.

Criado em 1978, o Centro está localizado no campus da

Universidade Federal do Rio de Janeiro - UFRJ, na Cidade Universitária,

no Rio de Janeiro e ocupa 20.000m² de área construída, que inclui 22

laboratórios, 3 usinas-piloto, biblioteca especializada e outras facilidades.

Durante seus 37 anos de atividade, o CETEM desenvolveu mais de 720

projetos tecnológicos e prestou centenas de serviços para empresas

atuantes nos setores minerometalúrgico, químico e de materiais.